JP5153975B2 - Absorber - Google Patents

Absorber Download PDFInfo

- Publication number

- JP5153975B2 JP5153975B2 JP2001132991A JP2001132991A JP5153975B2 JP 5153975 B2 JP5153975 B2 JP 5153975B2 JP 2001132991 A JP2001132991 A JP 2001132991A JP 2001132991 A JP2001132991 A JP 2001132991A JP 5153975 B2 JP5153975 B2 JP 5153975B2

- Authority

- JP

- Japan

- Prior art keywords

- water

- weight

- less

- absorbent

- absorbent resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【0001】

【発明の属する技術分野】

本発明は、体液等を良好に吸収する吸収体、および該吸収体を用いてなる使い捨ておむつ、失禁パッド、生理用ナプキンなどの吸収性物品、並びにこれら吸収体や吸収性物品に好適に用いられる吸水性樹脂に関するものである。

【0002】

【従来の技術】

従来、たとえば使い捨ての紙おむつや失禁パッド、生理用ナプキンなどといった吸収性物品は、トップシートおよびバックシート、並びにこれらシートに挟持される吸収体を備える基本構成を有している。トップシートは液透過性シートとなっており、装着時に身体側に接触し、体液を透過して吸収体へ到達させる。バックシートは液不透過性シートとなっており、装着時に外側となって、吸収体で吸収された体液(水性液体)の漏洩を防止する。

【0003】

ここで、上記バックシートが液不透過性を有することから、その気体透過性も極めて低くなる場合がほとんどである。そのため、身体から発散される蒸気や、吸収された体液が体温により蒸発してなる蒸気などが放散されず、吸収性物品と身体との間に蓄積される。その結果、吸収性物品を装着した際に、装着部位に高湿度環境が形成されることになり、装着時にムレやベタツキなどといった不快感の発生を招来し、さらに長時間装着していると、カブレなどを引き起こすことにもなる。

【0004】

そこで、従来では、吸収性物品の装着時に上記不快感の発生を防止して快適性を向上することが図られており、そのための技術として、主に次の3つの手法が用いられている。

【0005】

まず、第一の手法として、バックシートの改良が挙げられる。この手法では、バックシートの液不透過性を維持しつつ通気性を具備させることによって、高湿度環境の形成を回避している。

【0006】

具体的には、上記バックシートとして、ポリオレフィンや充填剤などを混練、延伸してフィルム状に成形した上で、さらに微細孔を形成した液不透過性の防湿シートを用いる技術(特開昭58−149303号公報)、上記バックシートとして、充填剤微粒子を含有し、かつセルロース系粉末を配合してなる樹脂組成物を延伸、開孔成形しなる透湿フィルムを用いる技術(特開平11−106536号公報)、上記バックシートとして、充填剤微粒子を含有し、かつ成形温度で溶融し、かつ流動しないポリオレフィン粒を配合してなる樹脂組成物を延伸、開孔成形してなる透湿フィルムを用いる技術(特開平11−106537号公報)などが挙げられる。

【0007】

次に、第二の手法としては、吸湿材の具備が挙げられる。この手法では、発生した蒸気を吸湿材によって除去することにより、高湿度環境の形成を回避している。具体的には、吸収性物品に、吸水性樹脂などの吸湿材を具備させることにより、体液の蒸気化を抑制する技術(特開平6−218007号公報)などが挙げられる。

【0008】

さらに、第三の手法としては、吸収性物品の構造そのものの改良が挙げられる。この手法では、吸収性物品の構造等を改良することで、蒸気の発生を抑制したり、蒸気の放散を促したりして高湿度環境の形成を回避している。具体的には、身体と接触する吸収体の面積を極力小さくするとともに、装着時に、吸収体を覆う被覆部材によって、身体との間に通気性の間隙を形成する技術(特開平11−99165号公報)などが挙げられる。

【0009】

【発明が解決しようとする課題】

ところが、上記何れの技術においても、吸収性物品の装着時の快適性を十分に向上させることができないという問題点を有している。すなわち、吸収性物品の装着時の快適性を高いものとするためには、少なくとも、(1) 加圧下吸収倍率を高くして吸収された体液の戻り量を低減させる(ベトツキ感の回避)という課題と、(2) 吸収体自身の通気性を高くする(ムレ感の回避)という課題の二つを同時に達成する必要があるが、上記各技術では、これら二つの課題が十分に達成されていない。

【0010】

特に、吸収性物品は身体に接触した状態で体液を吸収するために、吸収体の面積は必然的に大きくなる。それゆえ、バックシートだけでなく、体液を吸収した吸収体そのものが気密隔壁となり、吸収性物品と身体との間に蓄積された蒸気の放散を阻害することになる。

【0011】

そのため、上記第一ないし第三の各手法のように、体液等を吸収した吸収体そのものの気密隔壁化を回避し得ない技術では、上記(2) の課題(ムレ感の回避)を十分に達成できず、その結果、吸収性物品の装着時における快適性を十分向上させることができない。

【0012】

【課題を解決するための手段】

本発明者らは、上記問題点に鑑みて鋭意検討した結果、体液等を吸収した湿潤状態となった際の吸収体が気密隔壁化することに着目し、湿潤状態の吸収体の通気性を確保するとともに、吸収された体液の戻り量を低減した状態も確保することによって、吸収性物品の装着時の快適性をより一層向上させることが可能であることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明にかかる吸収体は、上記の課題を解決するために、生理食塩水を吸収させた場合の2.0kPaでの加圧下吸収倍率が24g/g以上であり、かつ、湿潤状態における4.9kPaでの加圧下の通気抵抗が、50kPa・sec /m以下であることを特徴としている。該吸収体は、比率が40重量%以上となるように吸水性樹脂を含んでいることが好ましく、また、最大坪量が700g/m2 以下であることが好ましい。

【0014】

さらに、本発明にかかる吸収性物品は、上記吸収体を含んでなる吸収層と、液透過性のシートと、通気抵抗が1kPa・sec /m以上50kPa・sec /m以下の範囲内にある液不透過性のシートとを備えており、上記両シート間に上記吸収層が配置されていることを特徴としている。

【0015】

従来の吸収体および吸収性物品では、吸収体そのものの湿潤状態における通気性を全く考慮していなかった。そのため、湿潤状態では、通常、100kPa・sec /m以上という高い通気抵抗を示し、実質的に通気性がない状態であった。また、湿潤状態の通気性を確保している吸収体は存在するが、水性液体の加圧下での保持量や吸収した水性液体の戻り量の低減が十分であるとは言えなかった。

【0016】

これに対して、本発明では、上記構成を有することによって、吸収体や吸収性物品が湿潤状態にあっても非常に高い通気性を確保するとともに、吸収された水性液体の戻り量の増大も回避することが可能になる。そのため、吸収体の気密隔壁化が回避され、身体と吸収体または吸収性物品との間に高湿度環境が形成されることを防止するとともに、一旦吸収された水性液体を加圧下でも十分に保持することができる。その結果、ムレ感とベトツキ感の双方を同時に防止することが可能になり、吸収性物品の装着時の快適性をより一層向上させることができる。

【0017】

また、本発明にかかる吸収体および吸収性物品において好適に用いられる吸水性樹脂の一例としては、吸水性樹脂の湿潤状態における4.9kPaでの加圧下の通気抵抗が250kPa・sec /m以下で、生理食塩水を吸収させた場合の無加圧下吸収倍率が32g/g以上であり、かつ生理食塩水を吸収させた場合の2.0kPaでの加圧下吸収倍率が32g/g以上であるとともに、重量平均粒径が430μm以上の粒子形状を有していることを特徴とするものが挙げられる。

【0018】

また、本発明にかかる吸収体および吸収性物品において好適に用いられる吸水性樹脂の一例としては、吸水性樹脂の湿潤状態における4.9kPaでの加圧下の通気抵抗が250kPa・sec /m以下であり、生理食塩水を吸収させた場合に無加圧下吸収倍率が34g/g以上、かつ水可溶成分量が18重量%以下であることを特徴とするものが挙げられる。

【0019】

さらに、本発明にかかる吸収体および吸収性物品において好適に用いられる吸水性樹脂の一例としては、吸水性樹脂の湿潤状態における4.9kPaでの加圧下の通気抵抗が250kPa・sec /m以下であり、生理食塩水を吸収させた場合の2.0kPaでの加圧下吸収倍率が34g/g以上、かつ水可溶成分量が18重量%以下であることを特徴とするものが挙げられる。

【0020】

換言すれば、本発明にかかる吸水性樹脂は、湿潤状態における4.9kPaでの加圧下の通気抵抗が250kPa・sec /m以下である基本条件に加えて、さらに、生理食塩水を吸収させた場合の無加圧下吸収倍率が32g/g以上であり、かつ生理食塩水を吸収させた場合の2.0kPaでの加圧下吸収倍率が32g/g以上であるとともに、重量平均粒径が430μm以上の粒子形状を有している第1条件群か、生理食塩水を吸収させた場合の無加圧下吸収倍率が34g/g以上であり、かつ水可溶成分量が18重量%以下である第2条件群か、または、生理食塩水を吸収させた場合の2.0kPaでの加圧下吸収倍率が34g/g以上であり、かつ水可溶成分量が18重量%以下である第3条件群の何れかを満たすことを特徴としている。

【0021】

すなわち、少なくとも上記パラメーターを満たす吸水性樹脂を用いることによって、吸収体の湿潤状態における通気抵抗を50kPa・sec /m以下で、かつ吸収体の2.0kPaでの加圧下吸収倍率を24g/g以上とすることができる。しかも、上記吸収体を用いて得られる吸収性物品は、モニターテストでも、ムレ感やベトツキ感がなく、装着時に低湿度の状態を実現できる吸収性物品となることが見出された。そのため、上記吸水性樹脂は、本発明にかかる吸収体および吸収性物品に好適に用いることが可能なものとなっている。

【0022】

特に、上述したように、本発明にかかる吸収体では、上記吸水性樹脂を40重量%以上含んでなることが好ましい。これによって吸収体の気密隔壁化が確実に回避されるため、ムレ感とベトツキ感の双方を同時に防止することが可能になり、吸収性物品の装着時の快適性をより一層向上させることができる。

【0023】

【発明の実施の形態】

本発明の実施の一形態について説明すれば、以下の通りである。なお、本発明はこれに限定されるものではない。

【0024】

本発明にかかる吸収体は、少なくとも、水性液体を吸収させた湿潤状態でも十分な通気性を有しているとともに、一旦吸収した水性液体を加圧下でも十分に保持できるものとなっている。

【0025】

なお、本実施の形態で言うところの吸収体とは、紙おむつや衛生用ナプキンなどの吸収性物品において、吸水(吸尿や吸血など)を担う部位を指す。その形状は、通常、厚さ0.1mm以上30mm以下、好ましくは1mm以上10mm以下の範囲内にあるシート状や、あるいはタンポンなどの略筒状であるが、特に限定されるものではない。

【0026】

上記吸収体の具体的な構成は特に限定されるものではないが、吸水のための主成分として吸水性樹脂を含んでおり、この吸水性樹脂に加えて、親水性繊維などの繊維材料を含んでいることがより好ましい。

【0027】

上記吸収体の構成としては、具体的には、たとえば、吸水性樹脂と繊維材料とを均一に混合してなる構成;吸水性樹脂と繊維材料とを均一に混合して層状に形成し、この上に層状に形成した繊維材料を積層してなる構成;吸水性樹脂と繊維材料とを均一に混合して層状に形成し、これと層状に形成した繊維材料との間に吸水性樹脂を挟持してなる構成;層状に形成した繊維材料間に吸水性樹脂を挟持してなる構成;などを挙げることができる。中でも、吸水性樹脂と繊維材料とを均一に混合してなる構成であれば、本発明における吸収性および通気性を十分発揮できるため好ましい。

【0028】

上記の繊維材料としては、たとえば、木材から得られるメカニカルパルプ、ケミカルパルプ、セミケミカルパルプ、溶解パルプなどの天然セルロース繊維;レーヨン、アセテートなどの人工セルロース繊維;などの親水性繊維が好適に用いられる。中でも、天然セルロース繊維がより好ましい。なお、上記親水性繊維には、ポリアミドやポリエステル、ポリオレフィンなどの合成繊維が含まれていてもよく、その他材料が含まれていてもよい。また、本発明にかかる吸収体に用いられる繊維材料は上記例示の繊維に限定されるものではない。

【0029】

本発明にかかる吸収体は、上記吸水性樹脂および繊維材料の他に、他の材料が含まれていてもよい。たとえば、吸収体における繊維材料の割合が比較的少ない場合には、繊維材料同士を接着させるために接着性バインダーが含まれていてもよい。この接着性バインダーによって繊維材料同士を接着させることで、使用前や使用中における吸収体の強度や保形性を高めることができる。

【0030】

上記接着性バインダーとしては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、1−ブテン−エチレン共重合体などのポリオレフィン繊維などといった、熱融着繊維や接着性を有するエマルジョンなどが挙げられる。これら接着性バインダーは、単独で用いてもよく、また、二種類以上を混合して用いてもよい。親水性繊維と接着性バインダーとの重量比は、50/50以上99/1以下の範囲内が好ましく、70/30以上95/5以下の範囲内がより好ましく、80/20以上95/5以下の範囲内がさらに好ましい。

【0031】

他に、上記吸収体や吸水性樹脂に対しては、たとえば、吸収体の使用目的に応じて、消臭剤、抗菌剤、香料、各種の無機粉末、発泡剤、キレート剤、顔料、染料、親水性短繊維、肥料、酸化剤、水、塩類などを添加することができる。これら材料を添加することによって、吸収体、および該吸収体を備えた吸収性物品に対して種々の機能を付与することができる。

【0032】

さらに、本発明にかかる吸収体は、吸水性樹脂に対して特定量の水を配合することによって、該吸水性樹脂をシート状に形成してなる構成であってもよい。なお、この構成においても、他の種々の材料が含まれていても構わないことは言うまでもない。

【0033】

本発明にかかる吸収体の湿潤状態における4.9kPaでの加圧下の通気抵抗は、上述したように50kPa・sec /m以下となっており、好ましくは40kPa・sec /m以下、さらに好ましくは30kPa・sec /m以下である。湿潤状態における通気抵抗が50kPa・sec /mを超えると、吸収体が気密隔壁化し、特に該吸収体を紙おむつなどの吸収性物品に用いる場合には、身体との間に高湿度環境を形成して、装着時の快適性を大きく損なうことになる。

【0034】

なお、本発明において、上述した吸収体の通気抵抗とは、後述する実施例における〔吸収体の湿潤状態における加圧下の通気抵抗〕の項にて記載した方法によって測定されるものであり、上記通気抵抗の範囲は、この方法によって測定された値である。

【0035】

本発明にかかる吸収体の2.0kPaでの加圧下吸収倍率は、生理食塩水を吸収させた場合に、24g/g以上となっており、好ましくは26g/g以上であり、より好ましくは28g/g以上である。加圧下吸収倍率が24g/g未満であると、吸収した液体が吸収体に十分保持されず、加圧(体重による加重)によって滲み出してくるため、紙おむつなどの吸収性物品に用いた場合に、装着者がベトツキ等を感じたり、長時間の装着でカブレを発生させたりすることになり、装着時の快適性を大きく損なってしまう。上記加圧下吸収倍率は、所定条件で吸収体を加圧した場合における吸収体1g当たりの水性液体の保持量に相当し、後述する実施例に示すように、モニターテストの結果と相関することが見出された。なお、上記加圧下吸収倍率の測定条件、並びに人工尿の組成については、後述する実施例中で詳細に説明する。

【0036】

つまり、本発明にかかる吸収体においては、加圧条件下で、一旦吸収体に吸収された液体が再び滲み出してくる量、すなわち吸収体の戻り量(ウェットバック)は、できる限り小さいことが望ましい。この戻り量の好ましい範囲は特に限定されるものではなく、吸収体の使用目的、すなわち吸収性物品の種類や形状によって好ましい範囲がそれぞれ異なっている。

【0037】

本発明にかかる吸収体は、上述したように、吸水性樹脂を主成分として含んでなっている。つまり、本発明にかかる吸収体に含まれる吸水性樹脂の比率(重量比)は40重量%以上となっていることが好ましく、50重量%以上がより好ましく、60重量%以上がさらに好ましく、70重量%以上が特に好ましい。また、本発明にかかる吸収体に含まれる吸水性樹脂の比率の上限は、100重量%以下であることが好ましく、97重量%以下であることがより好ましく、95重量%以下であることがさらに好ましい。吸水性樹脂の比率が40重量%未満であると、繊維材料等の比率が高くなり、加圧下吸収倍率等が低下して、吸収性物品とした場合の装着時の快適性が低下する場合がある。

【0038】

吸収体の最大坪量(一つの吸収体において最も厚い部位の坪量)は700g/m2 以下となっていることが好ましく、600g/m2 以下となっていることがより好ましく、500g/m2 以下となっていることがさらに好ましい。吸収体の最大坪量が700g/m2 より大きいと、吸収体の厚さや重量が必要以上に増大してしまい、吸収性物品とした場合の装着時の快適性が低下する場合がある。

【0039】

本発明の目的である吸収性物品の装着時の快適性を高いものとするためには、少なくとも、(1) 加圧下吸収倍率を高くして戻り量を低減させる(ベトツキ感の回避)という課題と、(2) 吸収体自身の通気性を高くする(ムレ感の回避)という課題の二つを同時に達成する必要がある。

【0040】

ここで、吸収体が吸水性樹脂と繊維材料とを主成分とする場合、(1) の課題を達成するためには、吸収体における吸水性樹脂の比率を大きくすることになるが、吸水性樹脂の比率が大き過ぎると吸収体の通気性が低下する。逆に、(2) の課題を達成するためには、吸収体における繊維材料の比率を大きくすることになるが、繊維材料の比率が大き過ぎると、加圧下吸収倍率が低下し戻り量が多くなる。

【0041】

そこで、上記吸収体に好適に用いられる本発明にかかる吸水性樹脂としては、吸水性樹脂の湿潤状態における4.9kPaでの加圧下の通気抵抗が250kPa・sec /m以下、好ましくは200kPa・sec /m以下、より好ましくは150kPa・sec /m以下、さらに好ましくは100kPa・sec /m以下、特に好ましくは50kPa・sec /m以下であり、生理食塩水を吸収させた場合に、無加圧下吸収倍率および2.0kPaでの加圧下吸収倍率ともに32g/g以上、好ましくは34g/g以上、より好ましくは36g/g以上であるとともに、重量平均粒径が400μm以上、好ましくは430μm以上、より好ましくは450μm以上となる粒子形状を有しているものであり、さらに106μm未満の粒子の量が5重量%以下、好ましくは3重量%以下、より好ましくは1%以下となっていることが非常に好ましい。また、吸水性樹脂の水可溶成分量が、18重量%以下、好ましくは14重量%以下、より好ましくは10重量%以下であることが非常に好ましい。

【0042】

さらに、上記吸水性樹脂においては、4.9kPaという高加圧下の吸収倍率は、生理食塩水に対して、好ましくは24g/g以上、さらに好ましくは26g/g以上、特に好ましくは28g/g以上の値を示す。また、同じく4.9kPaという高加圧下の吸収倍率は、人工尿に対して、好ましくは30g/g以上、さらには好ましく32g/g以上、特に好ましくは34g/g以上の値を示す。また、上記吸水性樹脂の嵩比重や固形分については、後述する前駆体の範囲内となっている。

【0043】

上記吸水性樹脂の湿潤状態における通気抵抗の値が高い場合には、吸収体にした場合、特に吸水性樹脂の比率の高い吸収体において、その実際の使用時に十分な通気性が得られなくなり、(2) の課題を達成できない。また、上記無加圧下吸収倍率および加圧下吸収倍率が低いと、十分な量の水性液体を吸収できない上に、加圧下でも吸収した液体が吸収体に十分保持されず、(1) の課題を達成できない。また、吸水性樹脂の重量平均粒径が小さく、106μm未満の微粉量が多いと、水性液体を吸収してゲル化した場合に、粒子状のゲル間に隙間が確保されず十分な通気性が得られなくなり、(2) の課題を達成できない。

【0044】

また、(2) の課題を達成するための別の手法として、ゲルの強度を高める方法が挙げられるが、ゲル強度を高めると通常無加圧下吸収倍率の低下が生じるため好ましくない。一方で、無加圧下吸収倍率が高過ぎると、ゲルの強度が低くなり、ゲル間の隙間が確保できず、(2) の課題が達成できない。さらに、吸水性樹脂の水可溶成分量が多い場合も、水性液体を吸収してゲル化した場合に、粒子状のゲル間がゲルにより溶出した水可溶成分により閉塞され、十分な通気性が得られなくなり、(2) の課題が達成できない。

【0045】

すなわち、本発明者らは、吸水性樹脂の比率が40重量%以上となる吸収体に好適に使用される吸水性樹脂として、無加圧下吸収倍率、加圧下吸収倍率、重量平均粒径、粒径106μm未満の微粉量、および水可溶成分量のバランスが非常に重要であることを見出した。

【0046】

したがって、本発明にかかる吸水性樹脂を用いれば、水性液体を十分に吸収し、しかも加圧下でも戻り量が少なく、さらに通気性も確保できる吸収体を得ることができる。そのため、上記(1) ・(2) の課題を同時に達成した吸収体が確実に得られ、吸収性物品としたときの装着時の快適性を従来よりも一層向上させることができる。

【0047】

なお、上記無加圧下吸収倍率、加圧下吸収倍率、吸水性樹脂の通気抵抗、水可溶成分量、および重量平均粒径の測定条件については、後述する実施例中で詳細に説明する。

【0048】

また、上記吸水性樹脂前駆体は、嵩比重測定機(蔵持科学器機製作所社製)により測定した嵩比重が0.55g/ml以上0.85g/ml以下の範囲内、好ましくは0.60g/ml以上0.80g/ml以下の範囲内、さらに好ましくは0.65g/ml以上0.75g/ml以下の範囲内であり、生理食塩水を吸収させた場合の無加圧下吸収倍率が35g/g以上50g/g以下の範囲内、好ましくは37g/g以上48g/g以下の範囲内である。さらに、上記吸水性樹脂前駆体は、その水可溶成分量が18重量%以下であり、好ましくは5重量%以上18重量%以下の範囲内であり、かつその固形分が90重量%以上100重量%以下の範囲内、好ましくは91重量%以上99重量%以下の範囲内、さらに好ましくは92重量%以上98重量%以下の範囲内である。

【0049】

上記嵩比重が0.55g/mlよりも低いと、後述する表面架橋剤の混合の困難さによる物性の低下、単位体積当たりの重量減による輸送コストアップなどが見られる場合もあり好ましくない。また、上記嵩比重が0.85g/mlよりも高いとゲル間の通気空間を確保することが困難になる場合が起こり得る。

【0050】

上記吸水性樹脂前駆体の、生理食塩水を吸収させた場合の無加圧下吸収倍率が35g/g以下の場合には、後述する表面架橋後の無加圧下吸収倍率も低くなり、吸収体の戻り量が多くなるため好ましくない。また、無加圧下吸収倍率が50g/g以上になると、水性液体を吸収してゲル化した場合に、加圧によるゲルの変形度が大きくなる場合が有り、粒子状のゲル間がゲルより溶出した水可溶成分により閉塞され、十分な通気性が得られなくなり好ましくない。

【0051】

さらに吸水性樹脂前駆体の水可溶成分量が多い場合も、水性液体を吸収してゲル化した場合に、粒子状のゲル間がゲルより溶出した水可溶成分により閉塞され、十分な通気性が得られなくなるため好ましくない。

【0052】

また、固形分が90重量%未満であると、表面架橋時に凝集し易くなり、それにより吸水性樹脂前駆体と表面架橋剤との混合性が悪くなり、表面架橋によって生じる物性の向上が、期待通りに得られ難くなるため好ましくない。

【0053】

上記嵩比重および固形分の測定条件については、後述する実施例中で詳細に説明する。

【0054】

本発明にかかる上記吸水性樹脂は、一般に、吸水性樹脂前駆体の表面を架橋処理するという製造方法により得られる。上記吸水性樹脂前駆体は、重量平均粒径が400μm以上、好ましくは430μm以上であり、粒径が106μm未満の粒子の割合(比率)が5重量%以下、好ましくは1重量%以下であり、多量の水を吸収することによってヒドロゲルを形成するカルボキシル基を有する樹脂である。

【0055】

上記吸水性樹脂前駆体は、たとえば、水溶液重合あるいは逆相懸濁重合により、好ましくは、水溶液重合によって合成される。該吸水性樹脂前駆体としては、具体的には、たとえば、ポリアクリル酸部分中和物架橋体、デンプン−アクリロニトリルグラフト重合体の加水分解物、デンプン−アクリル酸グラフト重合体の中和物、酢酸ビニル−アクリル酸エステル共重合体のケン化物、アクリロニトリル共重合体もしくはアクリルアミド共重合体の加水分解物またはこれらの架橋体、カルボキシル基含有架橋ポリビニルアルコール変性物、架橋イソブチレン−無水マレイン酸共重合体などが挙げられる。

【0056】

上記吸水性樹脂前駆体は、たとえば、(メタ)アクリル酸、マレイン酸、無水マレイン酸、フマル酸、クロトン酸、イタコン酸、β−アクリロイルオキシプロピオン酸などの不飽和カルボン酸、またはこれらの中和物から選ばれる1種類以上の単量体を重合もしくは共重合させた後、該重合体に対して必要により粉砕・分級などの操作を行い、上記重量平均粒径に調整することにより得られる。上記単量体の中でも、(メタ)アクリル酸およびこれらの中和物がより好ましい。

【0057】

さらに、上記吸水性樹脂前駆体は、上記単量体と、該単量体と共重合可能な別の単量体との共重合体であってもよい。上記別の単量体としては、具体的には、たとえば、ビニルスルホン酸、スチレンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸などのアニオン性不飽和単量体およびその塩;アクリルアミド、メタアクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N−n−プロピル(メタ)アクリルアミド、N−イソプロピル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、ビニルピリジン、N−ビニルピロリドン、N−アクリロイルピペリジン、N−アクリロイルピロリジンなどのノニオン性親水基含有不飽和単量体;N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリルアミド、およびこれらの四級塩などのカチオン性不飽和単量体などが挙げられる。

【0058】

上記吸水性樹脂前駆体におけるカルボキシル基の含有量は、特に限定されるものではないが、吸水性樹脂前駆体100g当たり0.01当量以上のカルボキシル基が存在していることが好ましい。また、吸水性樹脂前駆体が、たとえばポリアクリル酸部分中和架橋体である場合には、該架橋体におけるポリアクリル酸未中和物の割合は、1モル%以上60モル%以下の範囲内が望ましく、10モル%以上50モル%以下の範囲内がより望ましく、20モル%以上40モル%以下の範囲内が特に望ましい。この中和は単量体で行ってもよいし、重合体で行ってもよいし、併用でもよい。カルボキシル基の中和は、アルカリ金属塩、および/またはアンモニウム塩で行われ、好ましくはアルカリ金属塩で行われ、さらに好ましくは、アルカリ金属塩の中でも、ナトリウム塩、カリウム塩、リチウム塩で行われる。

【0059】

上記吸水性樹脂前駆体は、複数の重合性不飽和基や、複数の反応性基を有する架橋剤(内部架橋剤)と反応または共重合させることにより、その内部が架橋されていることが好ましい。また、吸水性樹脂前駆体は、架橋剤を必要としない自己架橋型であってもよい。

【0060】

上記架橋剤としては、具体的には、たとえば、N,N’−メチレンビス(メタ)アクリルアミド、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、グリセリンアクリレートメタクリレート、エチレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリアリルシアヌレート、トリアリルイソシアヌレート、トリアリルフォスフェート、トリアリルアミン、ポリ(メタ)アリロキシアルカン、(ポリ)エチレングリコールジグリシジルエーテル、グリセロールジグリシジルエーテル、エチレングリコール、ポリエチレングリコール、プロピレングリコール、グリセリン、ペンタエリスリトール、エチレンジアミン、ポリエチレンイミン、グリシジル(メタ)アクリレートなどが挙げられる。

【0061】

これら架橋剤は単独で用いてもよく、また、2種類以上を混合して用いてもよい。本発明では、上記例示の化合物の中でも、複数の重合性不飽和基を有する化合物を架橋剤として用いることがより好ましい。

【0062】

上記架橋剤の使用量は、上記単量体の合計量に対して0.005モル%以上2モル%以下の範囲内が好ましく、0.05モル%以上1モル%以下の範囲内がより好ましい。架橋剤の使用量が0.005モル%よりも少ない場合には、吸水性樹脂の膨張ゲルが有する、尿などの体液に対する安定性が低下することがあるので好ましくない。

【0063】

また、上記単量体と架橋剤の他、必要に応じて、親水性高分子(でんぷんやポリビニルアルコール、ポリアクリル酸(塩)および/またはその架橋体など)、発泡剤、連鎖移動剤、界面活性剤、キレート剤などを添加して重合を行ってもよい。

【0064】

また、上記重合反応における重合開始時には、たとえば、過硫酸カリウム、過硫酸アンモニウム、過硫酸ナトリウム、t−ブチルハイドロパーオキサイド、過酸化水素、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩などのラジカル重合開始剤、あるいは、紫外線や電子線などの活性エネルギー線などを用いることができる。また、酸化性ラジカル重合開始剤を用いる場合には、たとえば、亜硫酸ナトリウム、亜硫酸水素ナトリウム、硫酸第一鉄、L−アスコルビン酸などの還元剤を併用してレドックス重合を行ってもよい。これら重合開始剤の使用量は、上記単量体の合計量に対して0.001モル%以上2モル%以下の範囲内が好ましく、0.01モル%以上0.5モル%以下の範囲内がより好ましい。

【0065】

上記重合は、通常、水溶液として行われ、その固形分は、10重量%以上80重量%以下の範囲内、好ましくは20重量%以上70重量%以下の範囲内、さらに好ましくは30重量%以上65重量%以下の範囲内の単量体で重合される。

【0066】

上記重合後に得られた重合体が含水ゲルである場合、さらに乾燥され、必要に応じて粉砕・分級されることで、吸水性樹脂前駆体が得られる。

【0067】

上記乾燥は、80℃以上250℃以下の範囲内、好ましくは150℃以上200℃以下の範囲内で前記固形分まで行われる。具体的な手法としては、特に限定されるものではないが、たとえば共沸脱水、流動乾燥、静置熱風乾燥などが好ましく用いられ、より好ましくは静置熱風乾燥が用いられる。

【0068】

上記吸水性樹脂前駆体は、一般にその加圧下吸収倍率が本発明における好ましい範囲(32g/g以上)を満たしていない。このため、特定の表面架橋剤を用いることにより、該吸水性樹脂前駆体の表面近傍の架橋密度を内部よりも高くする必要がある。つまり、吸水性樹脂前駆体の表面近傍を特定の表面架橋剤を用いて架橋させることにより、本発明にかかる上記吸水性樹脂が得られる。

【0069】

つまり、本発明にかかる吸水性樹脂は、たとえば、水溶液重合あるいは逆相懸濁重合により、好ましくは前述の水溶液重合によって得られる吸水性樹脂前駆体、すなわち重量平均粒径が400μm以上850μm以下の範囲内、より好ましくは、重量平均粒径が430μm以上850μm以下の範囲内、特に好ましくは450μm以上850μm以下の範囲内で、粒径が106μm未満の粒子の割合が5重量%以下となるように、分級などの操作により調整した後、表面架橋剤の存在下に加熱処理することにより得られる。得られた吸水性樹脂は、生理食塩水を吸収させた場合における無加圧下吸収倍率および2.0kPaでの加圧下吸収倍率が32g/g以上であり、かつ重量平均粒径が400μm以上、好ましくは430μm以上、さらに好ましくは450μm以上となっている。

【0070】

上記吸水性樹脂前駆体は、所定形状に造粒されていてもよく、また、球状、鱗片状、不定形破砕状、顆粒状などの種々の形状であってもよい。さらに、吸水性樹脂前駆体は、1次粒子であってもよく、また1次粒子の造粒体であってもよいし、混合物であってもよい。なお、重量平均粒径が400μmより小さい場合や、粒径が106μm未満の粒子の割合が5重量%を超える場合には、上述したパラメーターを満たす本発明にかかる吸水性樹脂または吸収体が得られないおそれがある。

【0071】

上記表面架橋剤としては、公知の種々の架橋剤を用いることが可能であり、特に限定されるものではない。ただし、溶解度パラメーター(SP値)が互いに異なる二種の架橋剤(第一表面架橋剤および第二表面架橋剤)を組み合わせて用いることが好ましい。これは、架橋剤の吸水性樹脂表面への滲み込みと、架橋の厚みとが任意に選択し易くなり、特に、加圧下吸収倍率に優れた吸水性樹脂が容易に得られることになるので、本発明の通気性に優れた吸水性樹脂が容易に得られるためである。

【0072】

なお、上記溶解度パラメーターとは、化合物の極性を表すファクターとして一般に用いられる値である。本発明においては、上記溶解度パラメーターに対して、ポリマーハンドブック第3版(WILEY INTERSCIENCE社発行)527〜539頁に記載されている溶媒の溶解度パラメーターδ(J/m3 )1/2(すなわち(cal /cm3 )1/2 )の値を利用している。また、上記の頁に記載されていない溶媒の溶解度パラメーターに関しては、該ポリマーハンドブックの524頁に記載されているSmall の式に対して、同525頁に記載されているHoy の凝集エネルギー定数を代入して導かれる値を適用している。

【0073】

上記第一表面架橋剤は、カルボキシル基と反応可能な、溶解度パラメーターが0.0256(J/m3 )1/2 (すなわち12.5(cal /cm3 )1/2)以上の化合物が好ましく、0.0266(J/m3 )1/2 (すなわち13.0(cal /cm3 )1/2)以上の化合物がより好ましい。上記第一表面架橋剤としては、具体的には、たとえば、エチレングリコール、プロピレングリコール、グリセリン、ペンタエリスリトール、ソルビトール、エチレンカーボネート(1,3−ジオキソラン−2−オン)、プロピレンカーボネート(4−メチル−1,3−ジオキソラン−2−オン)などが挙げられるが、特にこれら化合物に限定されるものではない。これら第一表面架橋剤は、単独で用いてもよく、また2種類以上を混合して用いてもよい。

【0074】

上記第二表面架橋剤は、カルボキシル基と反応可能な、溶解度パラメーターが0.0256(J/m3 )1/2 (すなわち12.5(cal /cm3 )1/2)未満の化合物が好ましく、0.0202(J/m3 )1/2 以上0.0246(J/m3 )1/2 以下の範囲内(すなわち9.5(cal /cm3 )1/2 〜12.0(cal /cm3 )1/2の範囲内)の化合物がより好ましい。上記の第二表面架橋剤としては、具体的には、たとえば、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、2,4−ペンタンジオール、1,6−ヘキサンジオール、2,5−ヘキサンジオール、トリメチロールプロパン、ジエタノールアミン、トリエタノールアミン、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、4,5−ジメチル−1,3−ジオキソラン−2−オン、エピクロロヒドリン、エピブロモヒドリンなどが挙げられるが、これら化合物に特に限定されるものではない。これら第二表面架橋剤は、単独で用いてもよく、また2種類以上を混合して用いてもよい。

【0075】

上記表面架橋剤の使用量は、用いる化合物やそれらの組み合わせなどにもよるが、吸水性樹脂前駆体の固形分100重量部に対して、第一表面架橋剤の使用量が0.01重量部以上5重量部以下、第二表面架橋剤の使用量が0.001重量部以上1重量部以下の範囲内が好ましく、第一表面架橋剤の使用量が0.1重量部以上2重量部以下、第二表面架橋剤の使用量が0.005重量部以上0.5重量部以下の範囲内がより好ましい。

【0076】

上述した表面架橋剤を用いることにより、吸水性樹脂前駆体、つまり吸水性樹脂の表面近傍の架橋密度を内部よりも高くすることができ、その結果、本発明にかかる吸水性樹脂に必要な加圧下吸収倍率を十分に高い値とすることができる。表面架橋剤の使用量が10重量部を超える場合には、不経済となるばかりか、吸水性樹脂における最適な架橋構造を形成する上で、表面架橋剤の量が過剰になるため、無加圧下吸収倍率が低下するため好ましくない。また、表面架橋剤の使用量が0.001重量部未満の場合には、吸水性樹脂における加圧下吸収倍率を向上させる上で、その改良効果が得られにくいため、好ましくない。

【0077】

上記吸水性樹脂前駆体と表面架橋剤とを混合する際には、溶媒として水を用いることが好ましい。水の使用量は、吸水性樹脂前駆体の種類や粒径などにもよるが、吸水性樹脂前駆体の固形分100重量部に対して、0を超え、20重量部以下が好ましく、0.5重量部以上10重量部以下の範囲内がより好ましい。

【0078】

本発明では、上記表面架橋剤として好ましくは多価アルコール、より好ましくはプロピレングリコールが用いられる。上記多価アルコールを用いることで、より物性を向上できる上に、吸収体を製造する際に、吸収体の保型性や成形性も向上する。

【0079】

また、上記吸水性樹脂前駆体と表面架橋剤とを混合する際には、必要に応じて、溶媒として親水性有機溶媒を用いてもよい。このような親水性有機溶媒としては、たとえば、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、t−ブタノール(2−メチル−2−プロパノール)などの低級アルコール類;アセトンなどのケトン類;ジオキサン、テトラヒドロフランなどのエーテル類;N,N−ジメチルホルムアミドなどのアミド類;ジメチルスルホキシドなどのスルホキシド類などが挙げられる。親水性有機溶媒の使用量は、吸水性樹脂前駆体の種類や粒径などにもよるが、吸水性樹脂前駆体の固形分10重量部に対して20重量部以下が好ましく、0.1重量部以上10重量部以下の範囲内がより好ましい。

【0080】

上記吸水性樹脂前駆体と表面架橋剤とを混合する際には、たとえば、上記の親水性有機溶媒中に吸水性樹脂前駆体を分散させた後、表面架橋剤を混合してもよいが、混合方法自体は特に限定されるものではない。種々の混合方法の中でも、必要に応じて水および/または吸水性樹脂前駆体に直接、噴霧または滴下して混合する方法が好ましい。

【0081】

特に、高速撹拌されている吸水性樹脂前駆体に対して表面架橋剤を噴霧する方法を用いると、より物性を向上させ得るために好ましい。このときの撹拌は、300rpm以上、より好ましくは1000rpm以上3000rpm以下の回転速度で行われる。また、このときの噴霧は、100μm以上500μm以下の範囲内、より好ましくは200μm以上400μm以下の範囲内のミストとなるように行われる。

【0082】

また上記混合に際しては、混合温度、すなわち混合前の吸水性樹脂前駆体の温度および表面架橋剤の温度の少なくとも一方を、特定の範囲内とすることが好ましい。これによって、表面架橋剤により形成される表面架橋層の厚みがコントロールし易くなり、本発明にかかる吸水性樹脂の性能を引き出し易くなる。上記混合前の吸水性樹脂前駆体の温度としては、一般的には、0℃以上100℃以下の範囲内であり、好ましくは60℃以上80℃以下の範囲内であり、より好ましくは60℃以上75℃以下の範囲内であり、さらに好ましくは60℃以上70℃以下の範囲内である。

【0083】

水溶液添加前の吸水性樹脂前駆体の温度が高いと、表面架橋剤の混合が不均一になり、また逆に低いと粉末(すなわち吸水性樹脂前駆体)の凝集が見られるため好ましくない。また、表面架橋剤の温度は、5℃以上45℃以下の範囲内、好ましくは10℃以上40℃以下の範囲内、さらに好ましくは15℃以上35℃以上の範囲内である。上記表面架橋剤には、揮発性の高い(引火点の低い)成分が含まれていることもあるため、表面架橋剤の温度が高いことは安全上好ましくない場合がある。

【0084】

また、水を用いて吸水性樹脂前駆体と表面架橋剤とを混合する場合には、水に不溶な微粒子状の粉体や、界面活性剤などを共存させてもよい。

【0085】

上記吸水性樹脂前駆体と表面架橋剤とを混合する際に用いられる混合装置は、両者を均一かつ確実に混合するために、大きな混合力を備えていることが好ましい。上記混合装置としては、たとえば、円筒型混合機、二重壁円錐型混合機、V字型混合機、リボン型混合機、スクリュー型混合機、流動型炉ロータリーデスク型混合機、気流型混合機、双腕型ニーダー、内部混合機、粉砕型ニーダー、回転式混合機、スクリュー型押出機などが好適である。

【0086】

上記吸水性樹脂前駆体と表面架橋剤とを混合した後、加熱処理を行い、吸水性樹脂前駆体の表面近傍を架橋させる。上記加熱処理の処理温度(加熱用熱源ないし加熱中の前駆体の温度、好ましくは熱源の温度で規定)は、用いる表面架橋剤の種類等にもよるが、100℃以上250℃以下の範囲内が好ましく、120℃以上250℃以下の範囲内がより好ましく、160℃以上250℃以下の範囲内が特に好ましい。処理温度が100℃未満の場合には、均一な架橋構造が形成されず、したがって、拡散吸収倍率などの性能に優れた吸水性樹脂を得ることができないため好ましくない。処理温度が250℃を超える場合には、吸水性樹脂前駆体の劣化を引き起こし、吸水性樹脂の性能が低下するため、好ましくない。

【0087】

上記加熱処理は、通常の乾燥機または加熱炉を用いて行うことができる。該乾燥機としては、たとえば、溝型混合乾燥機、ロータリー乾燥機、デスク乾燥機、流動層乾燥機、気流型乾燥機、赤外線乾燥機などが挙げられる。

【0088】

このようにして得られる、本発明にかかる吸水性樹脂に対して、さらに、必要に応じて、消臭剤、香料、各種の無機粉末、発泡剤、顔料、染料、抗菌剤、親水性短繊維、可塑剤、粘着剤、界面活性剤、肥料、酸化剤、還元剤、キレート剤、水、塩類等を製造中ないし製造後に添加してもよい。これによって、吸水性樹脂に対して種々の機能を付与することができる。

【0089】

上記無機粉末としては、水性液体等に対して不活性な物質であれば特に限定されるものではなく、たとえば、各種の無機化合物の微粒子、粘土鉱物の微粒子等が挙げられる。特に、上記無機粉末は、水に対して適度な親和性を有し、かつ、水に不溶もしくは難溶であるものが好ましい。具体的には、たとえば、二酸化ケイ素や酸化チタン等の金属酸化物、天然ゼオライトや合成ゼオライト等のケイ酸(塩)、カオリン、タルク、クレー、ベントナイト等が挙げられる。この中でも、二酸化ケイ素およびケイ酸(塩)がより好ましく、コールターカウンター法により測定された、平均粒子径が200μm以下の二酸化ケイ素およびケイ酸(塩)が特に好ましい。

【0090】

本発明にかかる吸水性樹脂に対する上記無機粉末の使用量は、吸水性樹脂および無機粉末の組み合わせ等にもよるが、通常は、吸水性樹脂100重量部に対して0.001重量部以上10重量部以下の範囲内であり、より好ましくは0.01重量部以上5重量部以下の範囲内とすればよい。吸水性樹脂と無機粉末との混合方法としては特に限定されるものではなく、たとえばドライブレンド法、湿式混合法等を採用できるが、中でもドライブレンド法が好ましい。

【0091】

このように、本発明にかかる吸水性樹脂は、一般的には、吸水性樹脂前駆体の表面を架橋処理するという製造方法により得られる。上記吸水性樹脂前駆体は、嵩比重が0.55g/ml以上0.85g/ml以下の範囲内であり、固形分が90重量%以上100重量%以下の範囲内であり、生理食塩水を吸収させた場合の無加圧下吸収倍率が35g/g以上50g/g以下の範囲内であり、水可溶成分量が18重量%以下であり、かつ重量平均粒径が400μm以上で、さらに重量平均粒径が106μm未満の粒子の割合(比率)が5重量%以下である。加えて、0℃以上100℃以下、好ましくは60℃以上75℃以下の範囲内とした上記吸水性樹脂前駆体に対して、5℃以上45℃以下の範囲内とした表面架橋剤を噴霧添加し、加熱処理で表面架橋処理を実施することにより、本発明にかかる吸水性樹脂が得られる。上記表面架橋剤には、好ましくは多価アルコール、さらに好ましくはプロピレングリコールが含まれる。

【0092】

本発明にかかる吸収性物品は、上述した吸水性樹脂を用いてなり、前述した構成の吸収体を含む吸収層を、トップシート(表面シート)およびバックシート(背面シート)の間に挟持してなるものである。このような吸収性物品としては、具体的には、たとえば、紙おむつ(使い捨ておむつ)や生理用ナプキン、いわゆる失禁パッドなどの各種衛生材料が挙げられるが特に限定されるものではない。吸収性物品は優れた吸水特性を備えているので、たとえば該吸収性物品が紙おむつである場合には、尿の漏れを防止することができるとともに、いわゆるドライ感(後述)を付与することができる。

【0093】

上記トップシートとしては、水性液体を透過する性質(透液性)を有するシート(以下、液透過性シートとする)が用いられる。この液透過性シートとして用いられる材料としては、水性液体を透過させることが可能な材料であれば特に限定されるものではないが、たとえば、不織布、織布、ポリエチレンやポリプロピレン、ポリエステル、ポリアミドなどからなる多孔質の合成樹脂フィルムなどが挙げられる。

【0094】

また、上記バックシートとしては、水性液体を透過しない性質を有するとともに、後述するように通気性にも優れたシート(以下、液不透過性シートとする)が用いられる。この液不透過性シートとして用いられる材料としては、特に限定されるものではないが、たとえば、ポリエチレン、ポリプロピレン、エチレンビニルアセテート、ポリ塩化ビニルなどからなる合成樹脂フィルム;これら合成樹脂と不織布との複合材からなるフィルム;上記合成樹脂と織布との複合材からなるフィルムなどが挙げられる。

【0095】

また、上記各フィルムには、通気性を確保するための様々な加工がなされている。この通気性確保のための加工方法としては、特に限定されるものではないが、たとえば、少なくも一方向に延伸した上で微細孔を形成する方法などが好適に用いられる。

【0096】

上記液不透過性シートの通気抵抗は、1kPa・sec /m以上50kPa・sec /m以下の範囲内であることが好ましく、1kPa・sec /m以上40kPa・sec /m以下の範囲内であることがより好ましく、さらに、1kPa・sec /m以上30kPa・sec /m以下の範囲内であることが非常に好ましい。通気抵抗が1kPa・sec /m未満であると、通気性が高過ぎて液不透過性のバックシートとして十分な機能を発揮することができなくなる。一方、通気抵抗が50kPa・sec /mを超えると、通気性が低過ぎて吸収体の通気性を向上させた意味がなくなる。なお、上記液不透過性シートの通気抵抗は、実質的に乾燥状態で測定されるものであり、上記通気抵抗の範囲は、この条件によって測定された値である。

【0097】

上記吸収層の構成としては特に限定されるものではなく、上記吸収体を含んでいればよい。すなわち、上記吸収層には、吸収性物品の種類や使用目的に応じて、吸収体以外の他の部材が適宜含まれる。また、吸収層の製造方法も特に限定されるのではない。さらに、吸収層の上面、またはバックシートの裏面、あるいはトップシートの上面などに、拡散層を配置してもよい。この拡散層は、吸収層に吸収される液体の拡散を助けることによって、吸収体による液吸収をより効率的かつ迅速に行うためのものである。拡散層の材料としては、液拡散を助けることが可能であれば特に限定されないが、たとえば不織布、セルロース、架橋セルロースなどを主成分とする層を挙げることができる。

【0098】

また、トップシートとバックシートとで吸収層を挟持する方法、すなわち、吸収性物品の製造方法についても、特に限定されるものではない。すなわち、吸収性物品が紙おむつであれば、従来からの紙おむつの製造方法を好適に用いることができるし、吸収性物品が生理用ナプキンであれば、従来からの生理用ナプキンの製造方法を好適に用いることができる。

【0099】

本発明にかかる吸収性物品が体液を吸収する衛生材料である場合には、装着時に、高湿度によるムレや加圧下での水性液体の戻り量によるベトツキなどといった各種不快感を感じない状態、つまり乾燥した状態に近い感覚(これをドライ感とする)を実現することができる。このドライ感については、使用者によって判断基準が異なるが、基本的には、装着時における身体と吸収性物品との間の湿度(装着内湿度)が低く、たとえば後述するモニターテストで湿度70%以下、好ましくは65%以下となり(すなわちムレ感が小さく)、かつ前述した戻り量も低い(すなわちベトツキ感が小さい)場合に実現されることになる。

【0100】

なお、装着内湿度や戻り量の好ましい範囲については、吸収性物品の種類や形状等によって適宜設定されるものであり、特に限定されるものではない。

【0101】

【実施例】

以下、実施例および比較例、並びに図1ないし図4に基づいて本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。なお、吸水性樹脂ないし吸水性樹脂前駆体の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、嵩比重、固形分、および重量平均粒径、吸収体の湿潤状態における加圧下の通気抵抗、吸水性樹脂の湿潤状態における加圧下の通気抵抗、吸収体の2.0kPaでの加圧下吸収倍率、および戻り量(ウェットバック)、紙おむつ装着内湿度、およびモニター評価は、下記の方法により測定または評価した。

【0102】

〔吸水性樹脂の無加圧下吸収倍率〕

吸水性樹脂ないし吸水性樹脂前駆体0.2gを不織布製の袋(60mm×60mm)に均一に入れ、23℃の生理食塩水(組成:塩化ナトリウム0.9重量%の水溶液)または人工尿(組成:硫酸ナトリウム0.2重量%、塩化カリウム0.2重量%、塩化マグネシウム六水和物0.05重量%、塩化カルシウム二水和物0.025重量%、リン酸二水素アンモニウム0.085重量%、リン酸水素二アンモニウム0.015重量%の水溶液)中に浸漬した。60分後に袋を引き上げ、遠心分離機を用いて250Gで3分間水切りを行った後、袋の重量W1 (g)を測定した。また、同様の操作を、吸水性樹脂を用いないで行い、そのときの重量W0 (g)を測定した。そしてこれら重量W1 ・W0 から、次式、

無加圧下吸収倍率(g/g)={(重量W1 (g)−重量W0 (g))/吸水性樹脂(ないし吸水性樹脂前駆体)の重量(g)}−1

に従って吸水性樹脂(ないし吸水性樹脂前駆体)の無加圧下吸収倍率(g/g)を算出した。

【0103】

〔吸水性樹脂の加圧下吸収倍率〕

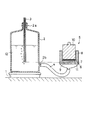

まず、吸水性樹脂の加圧下吸収倍率の測定に用いる測定装置について、図1を参照しながら、以下に簡潔に説明する。

【0104】

図1に示すように、測定装置は、天秤1と、この天秤1上に載置された所定容量の容器2と、外気吸入パイプ3と、導管4と、ガラスフィルタ6と、このガラスフィルタ6上に載置された測定部5とからなっている。上記容器2は、その頂部に開口部2aを、またその側面部に開口部2bをそれぞれ有しており、開口部2aに外気吸入パイプ3が嵌入される一方、開口部2bに導管4が取り付けられている。

【0105】

また、容器2には、所定量の生理食塩水12または人工尿(それぞれの組成については〔吸水性樹脂の無加圧下吸収倍率〕の項参照)が入っており、外気吸入パイプ3の下端部がこの生理食塩水12または人工尿(25℃)中に没している。上記ガラスフィルタ6は、直径70mmに形成されており、容器2およびガラスフィルタ6は導管4によって互いに連通している。また、ガラスフィルタ6の上部は、外気吸入パイプ3の下端に対してごくわずかに高い位置となるようにして固定されている。

【0106】

上記測定部5は、濾紙7と、支持円筒8と、この支持円筒8の底部に貼着された金網9と、重り10とを有している。そして測定部5は、ガラスフィルタ6上に、濾紙7、支持円筒8(つまり金網9)がこの順で載置されるとともに、支持円筒8内部、すなわち金網9上に重り10が載置されてなっている。支持円筒8は内径60mmに形成されている。金網9はステンレスからなり、400メッシュ(目の大きさ38μm)に形成されている。この金網9上に、所定量の吸水性樹脂11が均一に撒布されるようになっている。重り10は、金網9、すなわち吸水性樹脂11に対して、4.9kPaおよび2.0kPaの荷重を均一に加えることができるように、その重量が調整されている。

【0107】

上記構成の測定装置を用いて吸水性樹脂11の加圧下吸収倍率を測定した。測定方法について以下に説明する。

【0108】

まず、容器2に所定量の生理食塩水12または人工尿を入れる、容器2に外気吸入パイプ3を嵌入するなどの所定の準備動作を行った、次に、ガラスフィルタ6上に濾紙7を載置した。一方、これら載置動作に並行して、支持円筒8内部、すなわち、金網9上に吸水性樹脂11を0.9g均一に撒布し、この吸水性樹脂11上に重り10を載置した。

【0109】

次いで、濾紙7上に支持円筒8を載置した時点から、60分間にわたって吸水性樹脂11が吸収した生理食塩水12または人工尿の重量W2 (g)を、天秤1を用いて測定した。

【0110】

その後、上記重量W2 から次式、

加圧下吸収倍率(g/g)=重量WW2 (g)/吸水性樹脂の重量(g)

に従って、吸収開始から60分後の加圧下吸収倍率(g/g)を算出した。

【0111】

〔吸水性樹脂の水可溶成分量〕

吸水性樹脂ないし吸水性樹脂前駆体0.500gを1000mlの脱イオン水中に分散させ、23℃で16時間撹拌した後、濾紙で濾過した。次に、得られた濾液50gを100mlのビーカーにとり、該濾液に0.1mol/リットルの水酸化ナトリウム水溶液1ml、N/200−メチルグリコールキトサン水溶液10.00ml、および0.1重量%トルイジンブルー水溶液4滴を加えた。次いで、上記ビーカーの溶液を、N/400−ポリビニル硫酸カリウム水溶液を用いてコロイド滴定し、溶液の色が青色から赤紫色に変化した時点を滴定の終点として滴定量Amlを求めた。また、濾液50gの代わりに脱イオン水50gを用いて同様の操作を行い、ブランク滴定として滴定量Bmlを求めた。

【0112】

そして、これら滴定量AmlおよびBmlと、吸水性樹脂の製造に供されたアクリル酸の中和率Cmol%とから、次式、

水可溶成分量(重量%)=(B−A)×0.01×(72×(100−C)+94×C)/100

に従って吸水性樹脂(ないし吸水性樹脂前駆体)の水可溶成分量(重量%)を算出した。

【0113】

〔吸水性樹脂の嵩比重〕

嵩比重測定器(蔵持科学器機製作所社製)を用い、JIS K 3362に準じて測定した。具体的には、温度25±2℃、相対湿度30%以上50%以下の部屋で、吸水性樹脂ないし吸水性樹脂前駆体120gを、ダンパーを閉めた漏斗に入れた後、速やかにダンパーを開け、試料を受器(100ml)に落とした。そして、この受器から盛り上がった試料は、ガラス棒ですり落とした後、試料の入った受器の重さ(g)を0.1gまで正確に量り、嵩比重(g/ml)として算出した。

【0114】

〔吸水性樹脂の固形分〕

得られた吸水性樹脂ないし吸水性樹脂前駆体1.000gをアルミカップ(内径53mm×高さ23mm)に入れ、180℃の無風オーブンで3時間再乾燥し、その乾燥減量(g)より吸水性樹脂(ないし吸水性樹脂前駆体)の固形分(重量%)を算出した。

【0115】

〔吸水性樹脂の重量平均粒径〕

吸水性樹脂粉末をJIS標準篩(850μm、600μm、300μm、150μm、106μm)で分級して、篩ごとの各粒度(850μmオン品/850〜600μm/600〜300μm/300〜150μm/150μm〜106μm/106μmパス品)の重量を測定した。また、必要によりJIS標準篩を追加して、求めた各粒度の粒度分布を対数確率紙にプロットすることで、その重量平均粒径(D50)を求めた。

【0116】

〔吸収体の湿潤状態における加圧下の通気抵抗〕

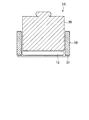

吸収体の通気抵抗の測定に用いる測定装置は、通気性試験機(KES−F8−AP1、カトーテック(株)製・所在地:日本国京都市南区)を使用した。測定吸収体をセットするセル部については、図2を参照しながら、以下に簡潔に説明する。

【0117】

図2に示すように、吸収体13をセットするセル部22は、測定対象となる吸収体13を入れるセルセット23とセル上部のおもり29およびおもり29を載置するための金網28(9mmの開口部を有する)からなっている。上記セルセット23は、円筒形の外セル24(内径89.5mm)と内セル25(外径89.2mm)とからなっており、外セル24・内セル25それぞれの下面には、二つの金網26・27(7mmの開口部を有する)が固着されている。上記外セル24および内セル25は、通気性試験機21の付属品(カトーテック(株)製)である。

【0118】

おもり29については、内セル25下面の金網27、すなわち吸収体13に対して4.9kPaの荷重を均一に加えることができるように、その重量を調整した。

【0119】

上記構成の測定装置を用いて、4.9kPaでの加圧下の通気性を通気抵抗R(単位:kPa・sec /m)として測定した。この通気抵抗Rは試料の通気の善し悪しを示す値であって、吸収体の通気性が良ければ通気抵抗Rが小さく、通気性が悪ければ通気抵抗Rが大きくなる。通気抵抗Rの測定方法について以下に説明する。

【0120】

本実施例では、上記通気抵抗Rの測定は、温度23℃、湿度65%RHの恒温恒湿室で実施した。

【0121】

通気抵抗Rを測定するため、まず、直径89.4mmに切り取った吸収体13の上下を直径89.4mmの大きさに切り取った不織布30(ヒートロンペーパー:GS−22、南国パルプ工業(株)製)ではさみ、上記外セル24に入れてから、内セル25を外セル24内に挿入した。さらに、内セル25上部に金網28、ついでおもり29を載置した。

【0122】

その後、予め調製しておいた23℃の生理食塩水40gを上記加圧状態下の吸収体13に注いだ後、30分間静置してからセル部22を通気性試験機21に取り付け、通気抵抗Rを測定した。測定時の通気性試験機21内在のシリンダーのピストン速度は2cm/sec に設定した。

【0123】

上記通気抵抗Rは、通気性試験機21に内在するシリンダーのピストン運動によって定流量の空気を試料に送り(図中矢印)、大気中へ試料を通して放出、吸引する機構を用いて測定されるものである。この機構においては、1サイクル10秒内に試料による圧力損失が半導体差圧ゲージを用いて測定され、その結果、試料の通気抵抗Rをデジタルパネルメーターで直読することができる。

【0124】

なお、おむつ1枚中で吸収体の坪量が部位(場所)により異なる場合には、坪量が最も大きい部位、つまり最大坪量となる部分を含む直径89.4mmの略円形状に吸収体を切り取った上で通気抵抗を測定した。ただし、トップシートとバックシートとは取り除いている。

【0125】

また、液不透過性シートの通気抵抗は、おむつの液不透過性シートを直径89.4mmに切り取ったものを乾燥状態で測定した以外は、上記吸収体の通気抵抗と同様の測定方法で測定した。

【0126】

〔吸水性樹脂の湿潤状態における加圧下の通気抵抗〕

吸水性樹脂の通気抵抗の測定に用いる測定装置は、上記〔吸収体の通気抵抗〕に記載している通気性試験機(KES−F8−AP1、カトーテック(株)製)を使用した。したがって、以下の説明では、〔吸収体の湿潤状態における加圧下の通気抵抗〕における測定と異なる場合のみ、図2を参照して説明する。

【0127】

まず、吸水性樹脂の湿潤状態における4.9kPaでの加圧下の通気抵抗を測定するために、まず吸水性樹脂2gを30gの生理食塩水(23℃)で30分間膨潤させた。その後、直径89.4mmに切り取ったナイロンメッシュ(305μmの開口部を有する)を図2に示す通気性試験機の外セル24に入れ、その上に膨潤させた吸水性樹脂を均一に散布し、その上に直径89.4mmに切り取ったナイロンメッシュを置いてから、内セル25を外セル24に挿入した。さらに内セル25上部に金網28、次いで重り29を載置した。この重り29の載置後、3分間静置して、セル部22を通気性試験機21に取り付け、通気抵抗Rを測定した。測定時の通気性試験機21内在のシリンダーのピストン速度は2cm/sec に設定した。

【0128】

〔吸収体の2.0kPaでの加圧下吸収倍率〕

まず、吸収体の加圧下吸収倍率の測定に用いる測定装置について、図3および図4を参照しながら、簡潔に説明する。

【0129】

図3に示すように、測定装置は、天秤1と、容器2と、外気吸入パイプ3と、導管4と、直径20mmに形成されたガラスフィルタ36と、このガラスフィルタ36上に載置された測定部35とを備えている。上記容器2の構成は、〔吸水性樹脂の加圧下吸収倍率〕の項で説明したものと同様であるので詳細な説明は省略する。なお、容器2内には生理食塩水12(23℃)が入っている。

【0130】

上記測定部35は、図4に示すように、濾紙37と、支持角筒38と、重り39とを有しており、上記ガラスフィルタ36上に、濾紙37、支持角筒38がこの順で載置されているとともに、支持角筒38内部に重り39が載置されてなっている。支持角筒38は、内寸法が100mm×100mmに形成されている。そして、支持角筒38内部でかつ重り39の直下に所定の大きさの吸収体13が載置されるようになっている。

【0131】

上記構成の測定装置を用いて吸収体13の加圧下吸収倍率を測定した。その測定方法について以下に説明する。

【0132】

まず、吸収体13を100mm×100mmの大きさに形成した。また、〔吸水性樹脂の加圧下吸収倍率〕の項で説明した場合と同様の所定の準備動作を行った。次に、ガラスフィルタ36上に濾紙37を載置し、次いで支持角筒38を、その中心部がガラスフィルタ36の中心部に一致するようにして載置した。その後、支持角筒38内部に上記所定の大きさの吸収体13を載置し、この吸収体13上に重り39を載置した。重り39は、吸収体13に対して2.0kPaの荷重を均一に加えることができるようにその重量が調整されている。なお、吸収体13および重り39の載置動作は迅速に行った。

【0133】

そして、濾紙37上に吸収体13を載置した時点から、60分間にわたって吸収体13が吸水した生理食塩水の重量W3 (g)を、天秤1を用いて測定した。

この重量W3 から、次式、

吸収体の加圧下吸収倍率(g/g)=重量W3 (g)/吸収体の重量(g)

に従って、吸水開始から60分後の、吸収体13の加圧下吸収倍率(g/g)を算出した。

【0134】

なお、おむつ1枚中で吸収体の坪量が部位(場所)により異なる場合には、坪量が最も大きい部位、つまり最大坪量となる部分を含む100mm×100mmの略正方形状に吸収体を切り取った上で加圧下吸収倍率を測定した。ただし、トップシートとバックシートとは取り除いている。

【0135】

〔吸収体の戻り量(ウェットバック)〕

まず、100mm×100mmに切り取った吸収体に、生理食塩水120g(23℃)を注ぎ、60分間放置した。ネピア(NEPIA :登録商標)キッチンタオル(王子製紙(株)製)の15枚重ねを半分折りにしたものの重量W4 (g)を測定し、上記吸収体上部に載せ、さらにその上部に10kgの重りを1分間載せた。その後、吸収体上部より取り除いたキッチンタオルの重量W5 (g)を測定した。そして、これら重量W4 ・W5 から、次式

戻り量(g)=重量W5 (g)−重量W4 (g)

に従って戻り量(g)を算出した。

【0136】

〔吸収性物品装着内湿度〕

まず、測定対象となる紙おむつ(吸収性物品)を以下の方法で作成した。

【0137】

吸水性樹脂と木材粉砕パルプとを、ミキサーを用いて乾式混合した。ついで、得られた混合物を、400メッシュ(目の大きさ38μm)に形成されたワイヤースクリーン上にバッチ式空気抄造装置を用いて空気抄造することにより、ウェブを形成した。さらに、このウェブを圧力2kg/cm2 (196kPa)で5秒間プレスすることにより、吸収体を得た。

【0138】

続いて、液不透過性のポリプロピレンからなり、いわゆるレッグギャザーを有するバックシート(液不透過性シート)、上記吸収体、および液透過性のポリプロピレンからなるトップシート(液透過性シート)を、両面テープを用いてこの順に互いに貼着するとともに、この貼着物に、2つのいわゆるテープファスナーを取り付けることにより、紙おむつ(つまり吸収性物品)を得た。

【0139】

該紙おむつに使用した、液不透過性シートの通気抵抗は24kPa・sec /mであった。

【0140】

上記紙おむつを、体長55cmで重量5kgのプラスチック製の人形に装着させた。該人形は股から臀部の間に湿度センサー(ThermoHygrosensor :model THP−14)を固着させており、経時的な湿度変化を計測することができる。

【0141】

紙おむつを装着した該人形をうつ伏せ状態にした後、該紙おむつと人形との間にチューブを差し込み、人体において排尿を行う位置に相当する位置に、生理食塩水(23℃)を50ml注入し、30分間放置後、紙おむつ装着内の湿度を測定した。

【0142】

装着内湿度の値は、湿度センサーに接続させたData stocker(THR−DM2:SHINYEI 製)に表示させた値を読み取った。

【0143】

〔吸収性物品モニター評価〕

モニター評価は、大人用紙おむつ(吸収性物品)を使用し、成人大人によって行われた。評価に用いた紙おむつは、以下の方法で作製した。

【0144】

まず吸収性樹脂と木材粉砕パルプとをミキサーを用いて乾式混合した。次いで、得られた混合物を、400メッシュ(38μmの開口部を有する)に形成されたワイヤースクリーン上にバッチ型空気抄造装置を用いて空気抄造することにより200mm×700mmの大きさのウェブに成形した。さらに、このウェブを圧力2kg/cm2 (196kPa)で5秒間プレスすることにより吸収体を得た。

【0145】

続いて、液不透過性のポリプロピレンからなり、いわゆるレッグギャザーを有するバックシート(液不透過性シート)、上記の吸収体、および液透過性のポリプロピレンからなるトップシート(液透過性シート)を、両面テープを用いてこの順に互いに貼着するとともに、この貼着物に2つのいわゆるテープファスナーを取り付けることにより、紙おむつ(つまり吸収性物品)を得た。

【0146】

得られた紙おむつについて、使用時における装着内快適性の評価を行った。評価は、10人のモニターを対象とした。モニターによる評価は、1回排尿後の装着内のムレ感・ベトツキ感の有無を調べた。

【0147】

〔実施例1〕

75モル%の中和率を有するアクリル酸ナトリウムの水溶液5,500g(単量体濃度35重量%)にポリエチレングリコールジアクリレート(エチレンオキサイドの平均付加モル数8)0.035モル%を溶解し、反応液とした。次に、この反応液を窒素ガス雰囲気下で30分間脱気した。

【0148】

次いで、シグマ型羽根を2本有する内容積10リットルのジャケット付きステンレス製双腕ニーダーに蓋を付けて形成した反応器に上記反応液を供給し、反応液を20℃に保ちながら系を窒素ガス置換した。続いて、反応液を攪拌しながら、過硫酸ナトリウム3.5gおよびL−アスコルビン酸0.02gを添加したところ、凡そ1分後に重合が開始された。そして、20℃〜90℃で重合を行い、重合を開始して60分後に含水ゲル状重合体を取り出した。

【0149】

得られた含水ゲル状重合体は、その径が約5mmに細分化されていた。この細分化された含水ゲル状重合体を50メッシュ(目開き300μm)の金網に広げ、170℃で60分間熱風乾燥した。ついで乾燥物を、振動ミルを用いて粉砕し、20メッシュ(目開き850μm)の金網で分級した。さらに、粒径106μm未満の粉砕物が5重量%以下となるように分級操作することで、不定形破砕状の吸水性樹脂前駆体(a)を得た。この吸水性樹脂前駆体(a)の嵩比重は0.68g/ml、固形分は98重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が40g/g、水可溶成分量が13重量%であった。

【0150】

得られた吸水性樹脂前駆体(a)100重量部(70℃)に、1,4−ブタンジオール1重量部と、エチレングリコールジグリシジルエーテル0.05重量部と、水2重量部と、エタノール1重量部とからなる表面架橋剤(30℃)を混合した。上記混合物を195℃で50分間加熱処理することにより、吸水性樹脂(1)を得た。得られた吸水性樹脂(1)の重量平均粒径は450μmであった。また、粒径106μm未満の吸水性樹脂の量は2重量%以下であった。この吸水性樹脂(1)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0151】

〔実施例2〕

75モル%の中和率を有するアクリル酸ナトリウムの水溶液5,500g(単量体濃度35重量%)にN,N’−メチレンビスアクリルアミド0.03モル%を溶解し、反応液とした以外は、実施例1と同様にして重合を行い、含水ゲル状重合体を取り出した。さらに、得られた含水ゲル状重合体を実施例1と同様に粉砕・分級して、不定形破砕状の吸水性樹脂前駆体(b)を得た。この吸水性樹脂前駆体(b)の嵩比重は0.68g/ml、固形分は97重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が48g/g、水可溶成分量が16重量%であった。

【0152】

得られた吸水性樹脂前駆体(b)100重量部(75℃)に、プロピレングリコール1重量部と、エチレングリコールジグリシジルエーテル0.05重量部と、水2重量部と、エタノール1重量部とからなる表面架橋剤(28℃)を混合した。上記混合物を200℃で40分間加熱処理することにより、吸水性樹脂(2)を得た。得られた吸水性樹脂(2)の重量平均粒径は500μmであった。また、粒径106μm未満の吸水性樹脂の量は1重量%以下であった。この吸水性樹脂(2)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0153】

〔比較例1〕

実施例1と同様の操作で得られた含水ゲル状重合体の乾燥物を、振動ミルを用いて粉砕し、さらに20メッシュ(目開き850μm)の金網で分級することにより、不定形破砕状の吸水性樹脂前駆体(c)を得た。この吸水性樹脂前駆体(c)の嵩比重は0.71g/ml、固形分は98重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が39g/g、水可溶成分量が13重量%であった。

【0154】

得られた吸水性樹脂前駆体(c)100重量部(65℃)にプロピレングリコール1重量部と、エチレングリコールジグリシジルエーテル0.03重量部と、水3重量部と、エタノール1重量部とからなる表面架橋剤(35℃)を混合した。上記混合物を210℃で60分間加熱処理することにより、吸水性樹脂(3)を得た。得られた吸水性樹脂(3)の重量平均粒径は310μmであった。また、粒径106μm未満の吸水性樹脂量は6重量%であった。この吸水性樹脂(3)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0155】

〔比較例2〕

前記実施例1において、71.3モル%の中和率を有するアクリル酸ナトリウムの水溶液5,500g(単量体濃度39重量%)を用いた以外は、実施例1と同様にして重合を行い、含水ゲル状重合体を取り出した。その後、熱風乾燥を170℃で70分間実施した以外は実施例1と同様して、含水ゲル状重合体を乾燥・分級することにより不定形破砕状の吸水性樹脂前駆体(d)を得た。この吸水性樹脂前駆体(d)の嵩比重は0.67g/ml、固形分は98重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が31g/g、水可溶成分量が7重量%であった。

【0156】

得られた吸水性樹脂前駆体(d)100重量部(78℃)に、プロピレングリコール0.5重量部と、1,4−ブタンジオール0.5重量部と、水3重量部と、イソプロピルアルコール0.5重量部とからなる表面架橋剤(20℃)を混合した。上記混合物を210℃で30分間加熱することにより、吸水性樹脂(4)を得た。得られた吸水性樹脂の重量平均粒径は430μmであった。また、粒径106μm未満の吸水性樹脂の量は3重量%であった。この吸水性樹脂(4)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0157】

〔比較例3〕

実施例2と同様の操作で得られた含水ゲルの乾燥物を、振動ミルを用いて粉砕し、さらに20メッシュの金網で分級することにより、不定形破砕状の吸水性樹脂前駆体(e)を得た。この吸水性樹脂前駆体(e)の嵩比重は0.68g/ml、固形分は98重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が48g/g、水可溶成分量が16重量%であった。

【0158】

得られた吸水性樹脂前駆体(e)100重量部(80℃)にグリセリン0.5重量部と水1重量部とエタノール1重量部とからなる表面架橋剤(25℃)を混合した。上記混合物を195℃で30分間加熱処理することにより、吸水性樹脂(5)を得た。得られた吸水性樹脂(5)の重量平均粒径は480μmであった。また、粒径106μm未満の吸水性樹脂の量は2重量%であった。この吸水性樹脂(5)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0159】

〔実施例3〕

75モル%の中和率を有するアクリル酸ナトリウムの水溶液5,500g(単量体濃度38重量%)にポリエチレングリコールジアクリレート(エチレンオキサイドの平均付加モル数9)0.07モル%を溶解し、反応液とした以外は、実施例1と同様にして重合を行い、含水ゲル状重合体を取り出した。さらに得られた含水ゲル状重合体を実施例1と同様に粉砕・分級して、不定形破砕状の吸水性樹脂前駆体(f)を得た。この吸水性樹脂前駆体(f)の嵩比重は0.67g/ml、固形分は97重量%、生理食塩水を吸収させた場合の無加圧下吸収倍率が38g/g、水可溶成分量が14重量%であった。

【0160】

得られた吸水性樹脂前駆体(f)100重量部(70℃)に、1,4−ブタンジオール0.5重量部とプロピレングリコール0.5重量部と水4.0重量部とからなる表面架橋剤(35℃)を混合した。上記混合物を199℃で30分間加熱処理することにより、吸水性樹脂(6)を得た。得られた吸水性樹脂(6)の重量平均粒径は550μmであった。また、粒径106μm未満の吸水性樹脂の量は1重量%であった。この吸水性樹脂(6)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0161】

〔実施例4〕

実施例1で得られた吸水性樹脂(1)100重量部に二酸化ケイ素0.01重量部を混合することにより、吸水性樹脂(7)を得た。この吸水性樹脂(7)の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の結果を表1に示した。

【0162】

【表1】

【0163】

〔実施例5〕

実施例1で得られた吸収性樹脂(1)75重量部と、木材粉砕パルプ25重量部とをミキサーを用いて乾式混合した。次いで、得られた混合物を400メッシュ(38μmの開口部を有する)に形成されたワイヤースクリーン上にバッチ型空気抄造装置を用いて空気抄造することにより、120mm×350mmの大きさのウェブに成形した。さらに、このウェブを圧力2kg/cm2 (196kPa)で5秒間プレスすることにより、坪量が約500g/cm2 の吸収体(1)を得た。また、この吸収体(1)を用いて前述したように吸収性物品(1)(紙おむつ)を作成した。この吸収性物品(1)の重量は44gであった。

【0164】

上記吸収体(1)の通気抵抗、加圧下吸収倍率、および戻り量の測定結果を表2および表3に、また吸収性物品(1)の装着内湿度、およびモニターによる装着内の快適性の評価結果を表2に示した。

【0165】

〔実施例6〕

実施例5において、吸水性樹脂(1)に代えて、実施例2で得られた吸水性樹脂(2)を用いた以外は、実施例5と同様にして吸収体(2)を得、続いて同様にして吸収性物品(2)を作成した。この吸収性物品(2)の重量は44gであった。

【0166】

実施例5と同様の操作で、上記吸収体(2)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(2)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0167】

〔比較例4〕

実施例5において、吸水性樹脂(1)に代えて、比較例1で得られた吸水性樹脂(3)を用いた以外は、実施例5と同様にして吸収体(3)を得、続いて同様にして吸収性物品(3)を作成した。この吸収性物品(3)の重量は44gであった。

【0168】

実施例5と同様の操作で、上記吸収体(3)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(3)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0169】

〔比較例5〕

実施例5において、吸水性樹脂(1)に代えて、比較例2で得られた吸水性樹脂(4)を用いた以外は、実施例5と同様にして吸収体(4)を得、続いて同様にして吸収性物品(4)を作成した。この吸収性物品(4)の重量は44gであった。

【0170】

実施例5と同様の操作で、上記吸収体(4)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(4)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0171】

〔比較例6〕

実施例5において、吸水性樹脂(1)に代えて、比較例3で得られた吸水性樹脂(5)を用いた以外は、実施例5と同様にして吸収体(5)を得、続いて同様にして吸収性物品(5)を作成した。この吸収性物品(5)の重量は44gであった。

【0172】

実施例5と同様の操作で、上記吸収体(5)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(5)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0173】

〔実施例7〕

実施例5において、吸水性樹脂(1)に代えて、実施例3で得られた吸水性樹脂(6)を用いた以外は、実施例5と同様にして吸収体(6)を得、続いて同様にして吸収性物品(6)を作成した。この吸収性物品(6)の重量は44gであった。

【0174】

実施例5と同様の操作で、上記吸収体(6)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(6)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0175】

〔実施例8〕

実施例5において、吸水性樹脂(1)に代えて、実施例4で得られた吸水性樹脂(7)を用いた以外は、実施例5と同様にして吸収体(7)を得、続いて同様にして吸収性物品(7)を作成した。この吸収性物品(7)の重量は44gであった。

【0176】

実施例5と同様の操作で、上記吸収体(7)の通気抵抗、加圧下吸収倍率、戻り量の測定および吸収性物品(7)の装着内湿度、モニターによる装着内の快適性の評価を行い、その結果を表2に示した。

【0177】

【表2】

【0178】

〔比較吸水性樹脂および比較吸収体〕

10種類の市販の吸収性物品(紙おむつ)中よりそれぞれ吸収体を取り出し、これを比較吸収体として後述する比較例17〜26に用いた。さらに、これら吸収体に用いられている吸水性樹脂をそれぞれ分離して、これを比較吸水性樹脂として後述する比較例7〜16に用いた。各比較吸水性樹脂および比較吸収体について、由来となる市販の吸収性物品の商品名、および該吸収性物品の製造メーカーとその国籍、並びに該吸収性物品の入手年月を表3に示した。

【0179】

【表3】

【0180】

〔比較例7〜16〕

上記10種類の比較吸水性樹脂を用いた以外は、実施例1と同様の操作で、上記各比較吸水性樹脂の無加圧下吸収倍率、加圧下吸収倍率、水可溶成分量、重量平均粒径、および通気抵抗の測定を行い、その結果を表4に示した。

【0181】

【表4】

【0182】

〔比較例17〜26〕

上記10種類の比較吸収体を用いた以外は、実施例5と同様の操作で、上記各吸収体の通気抵抗、加圧下吸収倍率、戻り量の測定を行った。さらに、各比較吸収体から実施例5と同様の操作で比較吸収性物品を改めて作成し、各比較吸収性物品の装着内湿度、モニターによる装着内の快適性の評価を行った。各結果を表5に示した。また、市販の各吸収性物品が備える液不透過性シート(バックシート)の通気抵抗値も表5に示した。

【0183】

【表5】

【0184】

上記各表に示すように、本発明に規定されているパラメーターから外れた吸水性樹脂、吸収体、並びに吸収性物品では、(1) 加圧下吸収倍率を高くして戻り量を低減させる(ベトツキ感の回避)という課題と、(2) 吸収体自身の通気性を高くする(ムレ感の回避)という課題との両方を同時に実現できないが、本発明にかかる吸収体、吸収性物品、および吸水性樹脂では、上記(1) ・(2) の両方の課題を同時に実現することができる。その結果、吸収性物品における装着時の快適性をより一層向上させることができる。

【0185】

【発明の効果】

以上のように、本発明にかかる吸収体は、少なくとも、湿潤状態においても十分な通気性と加圧下吸収倍率とを有する構成である。また、本発明にかかる吸収性物品は上記構成の吸収体を用いてなっている。さらに、本発明にかかる吸水性樹脂は、通気抵抗が低く、十分な無加圧下吸収倍率および加圧下吸収倍率を有するとともに、重量平均粒径が所定以上であるか、または水可溶成分量が所定量以下である。

【0186】

そのため、本発明の構成によれば、体液等の水性液体を吸収体が吸収しても吸収体が十分な通気性を確保することができるとともに、一旦吸収した水性液体を加圧下でも十分確保することができる。したがって、該吸収体の気密隔壁化が回避され、身体と吸収体または吸収性物品との間に高湿度環境が形成されることが防止されるとともに、戻り量の増大を回避することができる。

【0187】

その結果、たとえば吸収性物品がたとえば紙おむつであれば、使用者がムレ感やベトツキ感などの不快感を感じることがなく、ドライ感を維持することが可能になり、吸収性物品の装着時の快適性をより一層向上させることができるという効果を奏する。

【図面の簡単な説明】

【図1】 本発明にかかる吸水性樹脂および吸収体が示す性能の一つである加圧下吸収倍率に用いる測定装置の構成を示す概略断面図である。

【図2】 本発明にかかる吸収体および吸水性樹脂が示す性能の一つである通気抵抗の測定に用いる測定装置の構成を示す概略断面図である。

【図3】 本発明にかかる吸収性物品が示す性能の一つである加圧下吸収倍率の測定に用いる測定装置の構成を示す概略断面図である。

【図4】 図3に示す測定装置における測定部の構成を示す概略断面図である。

【符号の説明】

1 天秤

2 容器

3 外気吸入パイプ

4 導管

5 測定部

11 吸水性樹脂

12 生理食塩水

13 吸収体

21 通気性試験機

22 セル部

23 セルセット

35 測定部[0001]

BACKGROUND OF THE INVENTION

INDUSTRIAL APPLICABILITY The present invention is suitably used for an absorbent body that absorbs body fluids and the like, absorbent articles such as disposable diapers, incontinence pads, sanitary napkins using the absorbent body, and these absorbent bodies and absorbent articles. The present invention relates to a water absorbent resin.

[0002]

[Prior art]

2. Description of the Related Art Conventionally, absorbent articles such as disposable paper diapers, incontinence pads, sanitary napkins and the like have a basic configuration including a top sheet and a back sheet, and an absorbent body sandwiched between these sheets. The top sheet is a liquid-permeable sheet that contacts the body side when worn and allows the body fluid to permeate and reach the absorber. The back sheet is a liquid-impermeable sheet, and becomes an outer side when worn, and prevents leakage of body fluid (aqueous liquid) absorbed by the absorber.

[0003]

Here, since the said back sheet has liquid impermeability, the gas permeability is also extremely low in most cases. Therefore, the vapor | steam emitted from a body, the vapor | steam which the absorbed bodily fluid evaporates with body temperature, etc. are not dissipated, but are accumulate | stored between an absorbent article and a body. As a result, when wearing absorbent articles, a high humidity environment will be formed at the wearing site, causing discomfort such as stuffiness and stickiness at the time of wearing, and wearing for a long time, It may cause fogging.

[0004]

Therefore, conventionally, it has been attempted to improve the comfort by preventing the above-mentioned uncomfortable feeling when the absorbent article is worn, and the following three methods are mainly used as techniques therefor.

[0005]

First, improvement of a back sheet is mentioned as a 1st method. In this method, formation of a high humidity environment is avoided by providing air permeability while maintaining liquid impermeability of the back sheet.

[0006]

Specifically, as the back sheet, a technique of using a liquid-impermeable moisture-proof sheet in which fine pores are formed after kneading and stretching a polyolefin, a filler, or the like to form a film (JP-A-58). No. 149303), a technology using a moisture permeable film formed by stretching and opening a resin composition containing fine filler particles and blended with a cellulose-based powder as the back sheet (JP-A-11-106536). As a back sheet, a moisture permeable film formed by stretching and opening molding a resin composition containing fine filler particles, blended with polyolefin particles that melt at molding temperature and does not flow is used. Technology (Japanese Patent Application Laid-Open No. 11-106537) and the like.

[0007]

Next, as a second method, the provision of a hygroscopic material is mentioned. In this method, the generated steam is removed by a hygroscopic material, thereby avoiding the formation of a high humidity environment. Specifically, a technique (Japanese Patent Laid-Open No. 6-218007) that suppresses vaporization of body fluids by providing the absorbent article with a hygroscopic material such as a water absorbent resin.

[0008]

Further, as a third method, improvement of the structure of the absorbent article itself can be mentioned. In this method, by improving the structure of the absorbent article and the like, the generation of a high humidity environment is avoided by suppressing the generation of vapor or promoting the diffusion of vapor. Specifically, a technique for reducing the area of the absorber in contact with the body as much as possible and forming a breathable gap with the body by a covering member that covers the absorber at the time of wearing (Japanese Patent Laid-Open No. 11-99165) Publication).

[0009]

[Problems to be solved by the invention]

However, any of the above-described techniques has a problem that the comfort when the absorbent article is mounted cannot be sufficiently improved. In other words, in order to increase the comfort when wearing absorbent articles, at least (1) increase the absorption capacity under pressure to reduce the return amount of absorbed body fluid (avoidance of stickiness) It is necessary to achieve both the problem and (2) the problem of increasing the breathability of the absorber itself (avoid the feeling of stuffiness), but these two problems have been sufficiently achieved in each of the above technologies. Absent.

[0010]

In particular, since the absorbent article absorbs body fluid in contact with the body, the area of the absorbent body inevitably increases. Therefore, not only the back sheet but also the absorber itself that has absorbed the body fluid becomes an airtight partition wall, which inhibits the diffusion of vapor accumulated between the absorbent article and the body.

[0011]

Therefore, as in the first to third methods, the technique (2) (avoiding a feeling of stuffiness) is not sufficient with the technology that cannot avoid the formation of an airtight partition of the absorbent itself that has absorbed body fluid. As a result, the comfort when the absorbent article is worn cannot be sufficiently improved.

[0012]

[Means for Solving the Problems]

As a result of intensive studies in view of the above problems, the present inventors paid attention to the fact that the absorbent body when it is in a wet state that absorbs body fluids and the like becomes an airtight partition, and the air permeability of the absorbent body in the wet state is increased. In addition to ensuring that the state in which the return amount of the absorbed body fluid is reduced is also ensured, it has been found that the comfort at the time of wearing the absorbent article can be further improved, and the present invention is completed. It came.

[0013]

That is, in order to solve the above problems, the absorbent according to the present invention has an absorption capacity under pressure at 2.0 kPa of 24 g / g or more when absorbing physiological saline and in a wet state. The airflow resistance under pressure at 4.9 kPa is 50 kPa · sec / m or less. The absorber preferably contains a water-absorbing resin so that the ratio is 40% by weight or more, and the maximum basis weight is 700 g / m. 2 The following is preferable.

[0014]

Furthermore, an absorbent article according to the present invention includes an absorbent layer comprising the absorber, a liquid-permeable sheet, and a liquid having a ventilation resistance in the range of 1 kPa · sec / m to 50 kPa · sec / m. And an impermeable sheet, and the absorbent layer is disposed between the two sheets.

[0015]

In conventional absorbent bodies and absorbent articles, the air permeability of the absorbent body itself in a wet state has not been considered at all. For this reason, in a wet state, a high airflow resistance of 100 kPa · sec / m or more is usually exhibited, and there is substantially no air permeability. Moreover, although there exists an absorbent body that ensures air permeability in a wet state, it cannot be said that reduction of the holding amount of the aqueous liquid under pressure and the return amount of the absorbed aqueous liquid are not sufficient.

[0016]

On the other hand, in the present invention, by having the above-described configuration, even if the absorbent body or the absorbent article is in a wet state, it ensures a very high air permeability and also increases the return amount of the absorbed aqueous liquid. It can be avoided. As a result, air-tight partitioning of the absorber is avoided, and a high humidity environment is prevented from being formed between the body and the absorber or absorbent article, and the once absorbed aqueous liquid is sufficiently retained even under pressure. can do. As a result, it is possible to prevent both a feeling of stuffiness and a sticky feeling at the same time, and it is possible to further improve the comfort when the absorbent article is mounted.

[0017]

In addition, as an example of the water absorbent resin suitably used in the absorbent body and absorbent article according to the present invention, the air resistance under pressure at 4.9 kPa in a wet state of the water absorbent resin is 250 kPa · sec / m or less. The absorption capacity under no pressure when absorbing physiological saline is 32 g / g or more, and the absorption capacity under pressure at 2.0 kPa when absorbing physiological saline is 32 g / g or more. And having a particle shape having a weight average particle diameter of 430 μm or more.

[0018]

In addition, as an example of the water absorbent resin suitably used in the absorbent body and absorbent article according to the present invention, the air resistance under pressure at 4.9 kPa in a wet state of the water absorbent resin is 250 kPa · sec / m or less. Yes, when physiological saline is absorbed, the absorption capacity under no pressure is 34 g / g or more and the amount of water-soluble component is 18% by weight or less.

[0019]

Furthermore, as an example of the water absorbent resin suitably used in the absorbent body and absorbent article according to the present invention, the air resistance under pressure at 4.9 kPa in a wet state of the water absorbent resin is 250 kPa · sec / m or less. Yes, the absorption capacity under pressure at 2.0 kPa when physiological saline is absorbed is 34 g / g or more, and the amount of water-soluble components is 18% by weight or less.

[0020]

In other words, the water-absorbent resin according to the present invention further absorbs physiological saline in addition to the basic condition that the ventilation resistance under pressure at 4.9 kPa in a wet state is 250 kPa · sec / m or less. In this case, the absorption capacity under no pressure is 32 g / g or more, the absorption capacity under pressure at 2.0 kPa when absorbing physiological saline is 32 g / g or more, and the weight average particle diameter is 430 μm or more. No. 1 condition group having the following particle shape, absorption capacity under no pressure when physiological saline is absorbed is 34 g / g or more, and water-soluble component amount is 18 wt% or less. The second condition group or the third condition group in which the absorption capacity under pressure at 2.0 kPa when absorbing physiological saline is 34 g / g or more and the amount of water-soluble components is 18% by weight or less It is characterized by satisfying any of

[0021]

That is, by using a water-absorbent resin that satisfies at least the above parameters, the airflow resistance in the wet state of the absorber is 50 kPa · sec / m or less, and the absorption capacity under pressure at 2.0 kPa of the absorber is 24 g / g or more. It can be. In addition, it has been found that the absorbent article obtained using the above absorbent body is an absorbent article that does not have a feeling of stuffiness or stickiness even in a monitor test and can realize a low humidity state when worn. Therefore, the water-absorbent resin can be suitably used for the absorbent body and absorbent article according to the present invention.

[0022]

In particular, as described above, the absorbent body according to the present invention preferably contains 40% by weight or more of the water absorbent resin. As a result, the airtight partitioning of the absorbent body is surely avoided, so that it is possible to prevent both stuffiness and stickiness at the same time, and the comfort when the absorbent article is mounted can be further improved. .

[0023]

DETAILED DESCRIPTION OF THE INVENTION

An embodiment of the present invention will be described as follows. Note that the present invention is not limited to this.

[0024]

The absorbent body according to the present invention has at least sufficient air permeability even in a wet state in which an aqueous liquid is absorbed, and can sufficiently hold the once absorbed aqueous liquid even under pressure.

[0025]

In addition, the absorber as used in this Embodiment refers to the site | part which bears water absorption (urine absorption, blood absorption, etc.) in absorbent articles, such as a paper diaper and a sanitary napkin. The shape is usually a sheet shape having a thickness of 0.1 mm to 30 mm, preferably 1 mm to 10 mm, or a substantially cylindrical shape such as a tampon, but is not particularly limited.

[0026]

The specific configuration of the absorber is not particularly limited, but includes a water-absorbing resin as a main component for water absorption, and in addition to the water-absorbing resin, includes a fiber material such as a hydrophilic fiber. More preferably.

[0027]

Specifically, the structure of the absorbent body is, for example, a structure in which a water absorbent resin and a fiber material are uniformly mixed; a water absorbent resin and a fiber material are uniformly mixed to form a layer, Layered fiber material laminated on top; water-absorbent resin and fiber material are uniformly mixed to form a layer, and the water-absorbent resin is sandwiched between the layered fiber material The structure formed by sandwiching a water-absorbing resin between the fiber materials formed in layers. Among these, a structure obtained by uniformly mixing the water-absorbent resin and the fiber material is preferable because the absorbency and breathability in the present invention can be sufficiently exhibited.

[0028]

As the fiber material, hydrophilic fibers such as natural cellulose fibers such as mechanical pulp, chemical pulp, semi-chemical pulp and dissolving pulp obtained from wood; artificial cellulose fibers such as rayon and acetate; . Among these, natural cellulose fibers are more preferable. The hydrophilic fibers may contain synthetic fibers such as polyamide, polyester, and polyolefin, and may contain other materials. Moreover, the fiber material used for the absorber concerning this invention is not limited to the fiber of the said illustration.

[0029]

The absorbent body according to the present invention may contain other materials in addition to the water absorbent resin and the fiber material. For example, when the ratio of the fiber material in the absorbent body is relatively small, an adhesive binder may be included to bond the fiber materials to each other. By adhering the fiber materials to each other with this adhesive binder, the strength and shape retention of the absorbent body can be increased before and during use.

[0030]

Examples of the adhesive binder include heat-bonded fibers and adhesive emulsions such as polyolefin fibers such as polyethylene, polypropylene, ethylene-propylene copolymer, and 1-butene-ethylene copolymer. These adhesive binders may be used alone or in combination of two or more. The weight ratio between the hydrophilic fiber and the adhesive binder is preferably in the range of 50/50 to 99/1, more preferably in the range of 70/30 to 95/5, and more preferably in the range of 80/20 to 95/5. It is further preferable to be within the range.

[0031]

In addition, for the absorber and water-absorbent resin, for example, depending on the purpose of use of the absorber, a deodorant, an antibacterial agent, a fragrance, various inorganic powders, a foaming agent, a chelating agent, a pigment, a dye, Hydrophilic short fibers, fertilizers, oxidizing agents, water, salts and the like can be added. By adding these materials, various functions can be imparted to the absorbent body and the absorbent article including the absorbent body.

[0032]

Further, the absorbent body according to the present invention may have a configuration in which the water absorbent resin is formed into a sheet by blending a specific amount of water with the water absorbent resin. Needless to say, this configuration may also include other various materials.

[0033]

The airflow resistance under pressure at 4.9 kPa in the wet state of the absorbent body according to the present invention is 50 kPa · sec / m or less, preferably 40 kPa · sec / m or less, more preferably 30 kPa, as described above. -It is less than sec / m. When the ventilation resistance in a wet state exceeds 50 kPa · sec / m, the absorbent body becomes an airtight partition, and particularly when the absorbent body is used for absorbent articles such as paper diapers, a high humidity environment is formed between the absorbent body and the body. Therefore, the comfort at the time of wearing is greatly impaired.

[0034]

In the present invention, the above-mentioned airflow resistance of the absorber is measured by the method described in the section of [Airflow resistance under pressure in the wet state of the absorber] in Examples described later. The range of the ventilation resistance is a value measured by this method.

[0035]

The absorption capacity under pressure of the absorbent according to the present invention at 2.0 kPa is 24 g / g or more, preferably 26 g / g or more, more preferably 28 g, when physiological saline is absorbed. / G or more. When the absorption capacity under pressure is less than 24 g / g, the absorbed liquid is not sufficiently retained in the absorbent body and oozes out by pressurization (weighting due to body weight), so when used for absorbent articles such as paper diapers. The wearer feels stickiness or the like, or the camera wears out for a long time, and the comfort at the time of wearing is greatly impaired. The absorption capacity under pressure corresponds to the amount of aqueous liquid retained per gram of the absorbent when the absorbent is pressurized under a predetermined condition, and may correlate with the result of the monitor test as shown in the examples described later. It was found. The measurement conditions for the absorption capacity under pressure and the composition of the artificial urine will be described in detail in Examples described later.

[0036]

That is, in the absorbent body according to the present invention, the amount of liquid once absorbed into the absorbent body under the pressurized condition, that is, the return amount (wet back) of the absorbent body should be as small as possible. desirable. The preferable range of the return amount is not particularly limited, and the preferable range varies depending on the purpose of use of the absorbent body, that is, the type and shape of the absorbent article.

[0037]

As described above, the absorbent body according to the present invention contains a water absorbent resin as a main component. That is, the ratio (weight ratio) of the water absorbent resin contained in the absorbent body according to the present invention is preferably 40% by weight or more, more preferably 50% by weight or more, further preferably 60% by weight or more, and 70 A weight percent or more is particularly preferred. Further, the upper limit of the ratio of the water absorbent resin contained in the absorbent body according to the present invention is preferably 100% by weight or less, more preferably 97% by weight or less, and further preferably 95% by weight or less. preferable. If the ratio of the water-absorbent resin is less than 40% by weight, the ratio of the fiber material and the like is increased, the absorption capacity under pressure is decreased, and the comfort when worn as an absorbent article may be decreased. is there.

[0038]

The maximum basis weight of the absorber (basis weight of the thickest part in one absorber) is 700 g / m 2 It is preferably less than or equal to 600 g / m 2 More preferably, it is 500 g / m 2 More preferably, it is as follows. The maximum basis weight of the absorber is 700 g / m 2 If it is larger, the thickness and weight of the absorbent body will increase more than necessary, and the comfort when worn as an absorbent article may be reduced.

[0039]

In order to increase the comfort when the absorbent article is mounted, which is the object of the present invention, at least (1) the problem of increasing the absorption capacity under pressure and reducing the amount of return (avoidance of stickiness) And (2) It is necessary to simultaneously achieve the two problems of increasing the breathability of the absorber itself (avoiding the feeling of stuffiness).

[0040]

Here, when the absorbent body is mainly composed of a water absorbent resin and a fiber material, in order to achieve the problem (1), the ratio of the water absorbent resin in the absorbent body is increased. If the ratio of the resin is too large, the air permeability of the absorbent body is lowered. Conversely, in order to achieve the problem (2), the ratio of the fiber material in the absorbent body is increased. However, if the ratio of the fiber material is too large, the absorption capacity under pressure is reduced and the amount of return is large. Become.

[0041]

Therefore, the water-absorbent resin according to the present invention suitably used for the absorbent body has an airflow resistance under pressure of 4.9 kPa in a wet state of the water-absorbent resin of 250 kPa · sec / m or less, preferably 200 kPa · sec. / M or less, more preferably 150 kPa · sec / m or less, even more preferably 100 kPa · sec / m or less, and particularly preferably 50 kPa · sec / m or less. When physiological saline is absorbed, absorption is performed under no pressure. The magnification and the absorption capacity under pressure at 2.0 kPa are both 32 g / g or more, preferably 34 g / g or more, more preferably 36 g / g or more, and the weight average particle size is 400 μm or more, preferably 430 μm or more, more preferably. Has a particle shape of 450 μm or more, and the amount of particles of less than 106 μm is preferably 5% by weight or less. It is very preferable that it is 3% by weight or less, more preferably 1% or less. The water-soluble resin content of the water-absorbent resin is very preferably 18% by weight or less, preferably 14% by weight or less, more preferably 10% by weight or less.

[0042]

Furthermore, in the above water-absorbent resin, the absorption capacity under a high pressure of 4.9 kPa is preferably 24 g / g or more, more preferably 26 g / g or more, particularly preferably 28 g / g or more with respect to physiological saline. Indicates the value of. Similarly, the absorption capacity under high pressure of 4.9 kPa is preferably 30 g / g or more, more preferably 32 g / g or more, and particularly preferably 34 g / g or more with respect to artificial urine. Moreover, about the bulk specific gravity and solid content of the said water absorbing resin, it is in the range of the precursor mentioned later.

[0043]

When the value of the air resistance in the wet state of the water absorbent resin is high, in the case of an absorbent, particularly in an absorbent with a high ratio of the water absorbent resin, sufficient air permeability cannot be obtained during its actual use. The problem (2) cannot be achieved. In addition, if the absorption capacity under no pressure and the absorption capacity under pressure are low, a sufficient amount of an aqueous liquid cannot be absorbed, and the absorbed liquid cannot be sufficiently retained in the absorber, and the problem (1) Cannot be achieved. Also, if the weight average particle size of the water-absorbent resin is small and the amount of fine powder of less than 106 μm is large, when the aqueous liquid is absorbed and gelled, no gap is secured between the particulate gels and sufficient air permeability is obtained. It cannot be obtained and the problem (2) cannot be achieved.

[0044]

Further, as another method for achieving the problem (2), there is a method of increasing the strength of the gel. However, increasing the gel strength is not preferable because the absorption capacity is usually lowered under no pressure. On the other hand, if the absorption capacity without pressure is too high, the strength of the gel becomes low, the gap between the gels cannot be secured, and the problem (2) cannot be achieved. Furthermore, even when the amount of water-soluble components in the water-absorbent resin is large, when the aqueous liquid is absorbed and gelled, the particulate gel is clogged with water-soluble components eluted by the gel, and sufficient air permeability is achieved. Cannot be achieved, and the problem (2) cannot be achieved.

[0045]

That is, the present inventors, as a water-absorbent resin suitably used for the absorbent body in which the ratio of the water-absorbent resin is 40% by weight or more, is the absorption capacity under no pressure, the absorption capacity under pressure, the weight average particle diameter, the particles It was found that the balance between the amount of fine powder having a diameter of less than 106 μm and the amount of water-soluble components is very important.

[0046]

Therefore, by using the water absorbent resin according to the present invention, it is possible to obtain an absorbent body that can sufficiently absorb an aqueous liquid, have a small return amount even under pressure, and can ensure air permeability. Therefore, an absorbent body that can simultaneously achieve the above-mentioned problems (1) and (2) can be reliably obtained, and the comfort when worn as an absorbent article can be further improved than before.

[0047]

In addition, the measurement conditions of the absorption capacity under no pressure, the absorption capacity under pressure, the airflow resistance of the water-absorbent resin, the water-soluble component amount, and the weight average particle diameter will be described in detail in Examples described later.

[0048]

Further, the water-absorbent resin precursor has a bulk specific gravity measured by a bulk specific gravity measuring machine (manufactured by Kuramochi Scientific Instruments Co., Ltd.) in the range of 0.55 g / ml to 0.85 g / ml, preferably 0.60 g / ml. ml and 0.80 g / ml or less, more preferably 0.65 g / ml or more and 0.75 g / ml or less, and the absorption capacity under no pressure when physiological saline is absorbed is 35 g / ml. g or more and 50 g / g or less, preferably 37 or more and 48 g / g or less. Further, the water-absorbent resin precursor has a water-soluble component amount of 18% by weight or less, preferably in the range of 5% by weight to 18% by weight, and a solid content of 90% by weight or more and 100%. It is within the range of not more than wt%, preferably not less than 91 wt% and not more than 99 wt%, more preferably not less than 92 wt% and not more than 98 wt%.

[0049]

When the bulk specific gravity is lower than 0.55 g / ml, it is not preferable because a decrease in physical properties due to difficulty in mixing a surface cross-linking agent described later, an increase in transportation cost due to weight loss per unit volume, and the like may be observed. Moreover, when the said bulk specific gravity is higher than 0.85 g / ml, it may become difficult to ensure the ventilation space between gels.

[0050]

When the absorption capacity under no pressure when absorbing the physiological saline of the water-absorbent resin precursor is 35 g / g or less, the absorption capacity under no pressure after surface cross-linking described later is also reduced, Since the amount of return increases, it is not preferable. In addition, when the absorption capacity without pressure is 50 g / g or more, the gel deformation due to pressurization may increase when the aqueous liquid is absorbed and gelled, and the particulate gel is eluted from the gel. It is not preferable because the water-soluble component is blocked and sufficient air permeability cannot be obtained.

[0051]

In addition, even when the water-soluble resin precursor has a large amount of water-soluble component, when the aqueous liquid is absorbed and gelled, the particulate gel is clogged by the water-soluble component eluted from the gel, and sufficient ventilation is achieved. This is not preferable because the properties cannot be obtained.

[0052]

Further, if the solid content is less than 90% by weight, it tends to agglomerate at the time of surface cross-linking, whereby the mixing property of the water-absorbent resin precursor and the surface cross-linking agent is deteriorated, and improvement of physical properties caused by surface cross-linking is expected. It is not preferable because it becomes difficult to obtain the street.

[0053]

The measurement conditions of the bulk specific gravity and the solid content will be described in detail in Examples described later.

[0054]

The water absorbent resin according to the present invention is generally obtained by a production method in which the surface of the water absorbent resin precursor is subjected to a crosslinking treatment. The water-absorbent resin precursor has a weight average particle diameter of 400 μm or more, preferably 430 μm or more, and a ratio (ratio) of particles having a particle diameter of less than 106 μm is 5% by weight or less, preferably 1% by weight or less. It is a resin having a carboxyl group that forms a hydrogel by absorbing a large amount of water.

[0055]

The water absorbent resin precursor is synthesized, for example, by aqueous solution polymerization or reverse phase suspension polymerization, preferably by aqueous solution polymerization. Specific examples of the water-absorbing resin precursor include a crosslinked polyacrylic acid partial neutralized product, a hydrolyzate of starch-acrylonitrile graft polymer, a neutralized product of starch-acrylic acid graft polymer, and acetic acid. Saponified vinyl-acrylic acid ester copolymer, hydrolyzate of acrylonitrile copolymer or acrylamide copolymer or cross-linked products thereof, carboxyl group-containing cross-linked polyvinyl alcohol modified product, cross-linked isobutylene-maleic anhydride copolymer, etc. Is mentioned.

[0056]

The water-absorbing resin precursor is, for example, (meth) acrylic acid, maleic acid, maleic anhydride, fumaric acid, crotonic acid, itaconic acid, β-acryloyloxypropionic acid or other unsaturated carboxylic acid, or neutralization thereof. It is obtained by polymerizing or copolymerizing one or more types of monomers selected from the products, and then subjecting the polymer to operations such as pulverization and classification as necessary to adjust the weight average particle size. Among the above monomers, (meth) acrylic acid and neutralized products thereof are more preferable.

[0057]

Furthermore, the water-absorbent resin precursor may be a copolymer of the monomer and another monomer copolymerizable with the monomer. Specific examples of the other monomer include vinyl sulfonic acid, styrene sulfonic acid, 2- (meth) acrylamido-2-methylpropane sulfonic acid, 2- (meth) acryloylethane sulfonic acid, 2- Anionic unsaturated monomers such as (meth) acryloylpropane sulfonic acid and salts thereof; acrylamide, methacrylamide, N-methyl (meth) acrylamide, N-ethyl (meth) acrylamide, Nn-propyl (meth) acrylamide , N-isopropyl (meth) acrylamide, N, N-dimethyl (meth) acrylamide, 2-hydroxyethyl (meth) acrylate, 2-hydroxypropyl (meth) acrylate, methoxypolyethylene glycol (meth) acrylate, polyethylene glycol mono (meth) A) Nonionic hydrophilic group-containing unsaturated monomers such as relate, vinylpyridine, N-vinylpyrrolidone, N-acryloylpiperidine, N-acryloylpyrrolidine; N, N-dimethylaminoethyl (meth) acrylate, N, N-diethylaminoethyl Examples thereof include cationic unsaturated monomers such as (meth) acrylate, N, N-dimethylaminopropyl (meth) acrylate, N, N-dimethylaminopropyl (meth) acrylamide, and quaternary salts thereof.

[0058]

The content of the carboxyl group in the water absorbent resin precursor is not particularly limited, but it is preferable that 0.01 equivalent or more carboxyl groups exist per 100 g of the water absorbent resin precursor. Further, when the water absorbent resin precursor is, for example, a partially neutralized polyacrylic acid crosslinked product, the ratio of the polyacrylic acid non-neutralized product in the crosslinked product is in the range of 1 mol% or more and 60 mol% or less. It is more desirable to be within the range of 10 mol% to 50 mol%, and particularly desirable within the range of 20 mol% to 40 mol%. This neutralization may be performed with a monomer, a polymer, or a combination. The neutralization of the carboxyl group is performed with an alkali metal salt and / or an ammonium salt, preferably with an alkali metal salt, and more preferably with a sodium salt, potassium salt or lithium salt among the alkali metal salts. .

[0059]

The water-absorbent resin precursor is preferably cross-linked inside by reacting or copolymerizing with a plurality of polymerizable unsaturated groups or a cross-linking agent (internal cross-linking agent) having a plurality of reactive groups. . The water-absorbing resin precursor may be a self-crosslinking type that does not require a crosslinking agent.

[0060]

Specific examples of the crosslinking agent include, for example, N, N′-methylenebis (meth) acrylamide, (poly) ethylene glycol di (meth) acrylate, (poly) propylene glycol di (meth) acrylate, and trimethylolpropane di. (Meth) acrylate, trimethylolpropane tri (meth) acrylate, glycerin tri (meth) acrylate, glycerin acrylate methacrylate, ethylene oxide modified trimethylolpropane tri (meth) acrylate, pentaerythritol tetra (meth) acrylate, dipentaerythritol hexa (meth) ) Acrylate, triallyl cyanurate, triallyl isocyanurate, triallyl phosphate, triallylamine, poly (meth) allyloxyalkane, (poly) ethylene Examples include glycol diglycidyl ether, glycerol diglycidyl ether, ethylene glycol, polyethylene glycol, propylene glycol, glycerin, pentaerythritol, ethylenediamine, polyethyleneimine, and glycidyl (meth) acrylate.

[0061]

These crosslinking agents may be used alone or in combination of two or more. In the present invention, among the compounds exemplified above, it is more preferable to use a compound having a plurality of polymerizable unsaturated groups as a crosslinking agent.

[0062]

The amount of the crosslinking agent used is preferably in the range of 0.005 mol% to 2 mol%, more preferably in the range of 0.05 mol% to 1 mol%, based on the total amount of the monomers. . When the amount of the crosslinking agent used is less than 0.005 mol%, the stability of the swelling gel of the water-absorbent resin with respect to body fluids such as urine may decrease, which is not preferable.

[0063]

In addition to the above monomer and crosslinking agent, if necessary, hydrophilic polymers (starch, polyvinyl alcohol, polyacrylic acid (salt) and / or a crosslinked product thereof), foaming agent, chain transfer agent, interface Polymerization may be performed by adding an activator, a chelating agent, or the like.

[0064]

In addition, at the start of polymerization in the above polymerization reaction, for example, potassium persulfate, ammonium persulfate, sodium persulfate, t-butyl hydroperoxide, hydrogen peroxide, 2,2′-azobis (2-amidinopropane) dihydrochloride, etc. These radical polymerization initiators or active energy rays such as ultraviolet rays and electron beams can be used. When an oxidizing radical polymerization initiator is used, redox polymerization may be performed using a reducing agent such as sodium sulfite, sodium hydrogen sulfite, ferrous sulfate, or L-ascorbic acid in combination. The amount of these polymerization initiators used is preferably in the range of 0.001 mol% to 2 mol%, preferably in the range of 0.01 mol% to 0.5 mol%, based on the total amount of the monomers. Is more preferable.

[0065]

The polymerization is usually carried out as an aqueous solution, and the solid content thereof is in the range of 10% by weight to 80% by weight, preferably in the range of 20% by weight to 70% by weight, and more preferably in the range of 30% by weight to 65%. Polymerized with monomers in the range of up to weight percent.

[0066]

When the polymer obtained after the polymerization is a hydrous gel, the water-absorbent resin precursor is obtained by further drying and pulverizing and classifying as necessary.

[0067]

The said drying is performed to the said solid content within the range of 80 to 250 degreeC, Preferably it is 150 to 200 degreeC. A specific method is not particularly limited, but for example, azeotropic dehydration, fluidized drying, stationary hot air drying, and the like are preferably used, and more preferably stationary hot air drying is used.

[0068]

In general, the water-absorbent resin precursor does not satisfy the preferable range (32 g / g or more) in the present invention in terms of absorption capacity under pressure. For this reason, it is necessary to make the crosslink density near the surface of the water absorbent resin precursor higher than the inside by using a specific surface cross-linking agent. That is, the said water absorbing resin concerning this invention is obtained by bridge | crosslinking the surface vicinity of a water absorbing resin precursor using a specific surface crosslinking agent.

[0069]

That is, the water-absorbent resin according to the present invention is, for example, a water-absorbent resin precursor obtained by aqueous solution polymerization or reverse phase suspension polymerization, preferably by the above-mentioned aqueous solution polymerization, that is, a weight average particle size of 400 μm or more and 850 μm or less. Among them, more preferably, the weight average particle diameter is in the range of 430 μm or more and 850 μm or less, particularly preferably in the range of 450 μm or more and 850 μm or less, and the ratio of particles having a particle diameter of less than 106 μm is 5% by weight or less. After adjusting by operations such as classification, it can be obtained by heat treatment in the presence of a surface cross-linking agent. The obtained water-absorbing resin has an absorption capacity under no pressure when absorbing physiological saline and an absorption capacity under pressure at 2.0 kPa of 32 g / g or more, and a weight average particle diameter of 400 μm or more, preferably Is 430 μm or more, more preferably 450 μm or more.

[0070]

The water-absorbent resin precursor may be granulated in a predetermined shape, and may have various shapes such as a spherical shape, a scale shape, an irregularly crushed shape, and a granular shape. Further, the water-absorbing resin precursor may be primary particles, a granulated body of primary particles, or a mixture. In addition, when the weight average particle diameter is less than 400 μm, or when the ratio of particles having a particle diameter of less than 106 μm exceeds 5% by weight, the water-absorbent resin or absorbent body according to the present invention satisfying the above-described parameters can be obtained. There is a risk of not.

[0071]