JP4244084B2 - Water-absorbing agent, method for producing the same, and body fluid-absorbing article - Google Patents

Water-absorbing agent, method for producing the same, and body fluid-absorbing article Download PDFInfo

- Publication number

- JP4244084B2 JP4244084B2 JP06402799A JP6402799A JP4244084B2 JP 4244084 B2 JP4244084 B2 JP 4244084B2 JP 06402799 A JP06402799 A JP 06402799A JP 6402799 A JP6402799 A JP 6402799A JP 4244084 B2 JP4244084 B2 JP 4244084B2

- Authority

- JP

- Japan

- Prior art keywords

- water

- absorbing

- acid

- absorbent resin

- agent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Absorbent Articles And Supports Therefor (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は吸水剤、その製造方法および吸水性物品に関する。更に詳しくは、水性液体を吸収したときに経時的なゲルの劣化の少ない吸水剤、その製造方法および体液吸収物品に関する。

【0002】

【従来の技術】

近年、紙おむつや生理用ナプキン、いわゆる失禁パッドなどの衛生材料には、その構成材として、尿や経血等の体液を吸収させることを目的として、吸水性樹脂(吸水剤)が幅広く利用されている。

上記の吸水性樹脂としては、例えば、デンプン−アクリロニトリルグラフト重合体の加水分解物(特公昭49−43395号)、デンプン−アクリル酸グラフト重合体の中和物(特開昭51−125468号)、酢酸ビニル−アクリル酸エステル共重合体のケン化物(特開昭52−14689号)、アクリロニトリル共重合体もしくはアクリルアミド共重合体の加水分解物(特公昭53−15959号)、またはこれらの架橋体、逆相懸濁重合によって得られた自己架橋型ポリアクリル酸ナトリウム(特開昭53−46389号)、ポリアクリル酸部分中和物架橋体(特開昭55−84304号)等が知られている。

【0003】

かかる吸水性樹脂に望まれる特性としては、水性液体に接した際の高い吸収倍率や優れた吸収速度、通液性、膨潤ゲルのゲル強度、水性液体を含んだ基材から水を引き上げる吸引力等が挙げられる。しかしながら、これらの特性間の関係は必ずしも正の相関関係を示さず、例えば、吸収倍率の高いものほど通液性、ゲル強度、吸収速度等の物性は低下してしまうという問題を有している。

【0004】

この様な吸水性樹脂の吸水諸特性をバランスよく改良する方法として吸水性樹脂の表面近傍を架橋する技術が知られており、これまでに様々な方法が提案されている。

例えば、架橋剤として、多価アルコールを用いる方法(特開昭58−180233号、特開昭61−16903号)、多価グリシジル化合物、多価アジリジン化合物、多価アミン化合物、多価イソシアネート化合物を用いる方法(特開昭59−189103号)、多価金属を用いる方法(特開昭51−136588号、同61−257235号、同62−7745号)、モノエポキシ化合物を用いる方法(特開昭61−98121号)、エポキシ化合物とヒドロキシ化合物とを用いる方法(特開平2−132103号)、アルキレンカーボネートを用いる方法(DE−4020780号)等が知られている。

【0005】

しかしながら、これら表面処理により吸水諸特性はバランスは改善されてきてはいるものの、吸水性樹脂をおむつの吸収体に用いると経時的に吸水性樹脂が劣化し、通液性が低下したりゲル強度が低下し、おむつから尿が漏れてしまうという問題があった。吸水性樹脂の劣化は吸水性樹脂の表面から起こり、可溶分が溶出し、通液性やゲル強度が低下する。このような吸水性樹脂の劣化は微量の金属イオンと尿中に含まれるL−アスコルビン酸により起きると考えられている。

【0006】

【発明が解決しようとする課題】

従って、本発明の目的は尿を吸収したときの経時的な劣化の少ない、耐尿性に優れた吸水剤、その製造方法および体液吸収物品を提供することにある。

【0007】

【課題を解決するための手段】

本発明者らは、上記課題を解決するため鋭意検討を行った結果、吸水性樹脂と特定の構造のキレート剤とを含む吸水剤、その製造方法および体液吸収物品により上記課題を解決できることを見出し、本発明を完成するに至った。

すなわち、本発明の吸水剤は、アクリル酸およびその中和物から選ばれる1種以上と内部架橋剤を必須に含む単量体成分を重合させることにより吸水性樹脂として得られるポリアクリル酸部分中和物架橋体をさらに表面架橋してなる、表面架橋処理のなされた吸水性樹脂と、下記一般式(1) で表される化合物(ただし、N,N−ジカルボキシメチル−グルタミン酸を除く)、下記一般式(2) で表される化合物およびマレイン酸(塩)系親水性ポリマー(3) からなる群より選ばれる少なくとも1種のキレート剤とを含む。

【0008】

【化2】

【0009】

また、本発明の吸水剤の製造方法は、上記本発明の吸水剤の製造方法であって、前記単量体成分の水溶液に前記キレート剤を添加するか、前記単量体成分を重合して得られる含水ゲルに前記キレート剤を添加するか、吸水性樹脂の有する官能基と反応し得る官能基を2個以上有する表面架橋剤と前記キレート剤とを混合して、吸水性樹脂に添加するか、表面架橋処理のなされた吸水性樹脂に前記キレート剤を添加するか、および/または、吸水性樹脂の微粒子を回収する際、前記キレート剤を添加する。

さらに、本発明の体液吸収物品は、上記本発明の吸水剤を含んでなる。

【0010】

【発明の実施形態】

以下、本発明を詳細に説明する。

本発明で用いることのできる吸水性樹脂としては、水中において多量の水を吸収してヒドロゲルを形成するものであり、カルボキシル基を有していることが必要である。このような吸水性樹脂としては、ポリアクリル酸部分中和物架橋体、デンプンーアクリロニトリルグラフト重合体の加水分解物、デンプンーアクリル酸グラフト重合体の加水分解物、酢酸ビニルーアクリル酸エステル共重合体のケン化物、アクリロニトリル共重合体もしくはアクリルアミド共重合体の加水分解物又はこれらの架橋体、カルボキシル基含有架橋ポリビニルアルコールケン化物、架橋イソブチレンー無水マレイン酸共重合体等を挙げることができる。

【0011】

このような吸水性樹脂は一般に不飽和カルボン酸、例えばアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマール酸、クロトン酸、イタコン酸、β―ヒドロキシアクリル酸、β―アクリルオキシプロピオン酸およびこれらの中和物から選ばれる一種以上を必須に含む単量体成分を重合させることにより得られる。好ましい単量体成分は、アクリル酸、メタクリル酸およびこれらのリチウム、ナトリウム、カリウム等のアルカリ金属塩もしくはアンモニウム塩である。

【0012】

本発明に用いることのできる吸水性樹脂は、必要により他の単量体を上記不飽和カルボン酸に併用して用い重合させてもよい。具体的には、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、ビニルスルホン酸、スチレンスルホン酸等のアニオン性単量体やそのリチウム、ナトリウム、カリウム等のアルカリ金属塩やアンモニウム塩;(メタ)アクリルアミド、N−置換(メタ)アクリルアミド、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、N−ビニルピロリドン、N−ビニルアセトアミド等のノニオン性親水性基含有単量体;N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリルアミド等のアミノ基含有不飽和単量体やそれらの4級化物等を挙げることができる。また、得られる吸水性樹脂の親水性を極度に阻害しない程度の量で、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート等のアクリル酸エステル類や酢酸ビニル、プロピオン酸ビニル等の疎水性単量体を使用してもよい。

【0013】

吸水性樹脂の有するカルボキシル基の量については特に制限ないが、吸水性樹脂100gにつきカルボキシル基が0.01当量以上存在することが好ましい。例えば、ポリアクリル酸未中和物の比率は、1〜60モル%の範囲にあることが望ましく、10〜50モル%の範囲にあることがより望ましい。

また、吸水性樹脂は架橋剤を使用しない自己架橋型のものよりは、2個以上の重合性不飽和基や2個以上の反応性基を有する内部架橋剤をごく少量共重合または反応させたものが望ましい。例えば、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、N,N´−メチレンビス(メタ)アクリルアミド、イソシアヌル酸トリアリル、シアヌル酸トリアリル、トリメチロールプロパンジ(メタ)アリルエーテル、トリアリルアミン、テトラアリロキシエタン、グリセロールプロポキシトリアクリレート等の1分子中にエチレン性不飽和基を2個以上有する化合物;エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、グリセリン、ポリグリセリン、プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルアルコール、ジエタノールアミン、トリジエタノールアミン、ポリプロピレングリコール、ポリビニルアルコール、ペンタエリスリトール、ソルビット、ソルビタン、グルコース、マンニット、マンニタン、ショ糖、ブドウ糖などの多価アルコール;エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセリントリグリシジルエーテル等のポリグリシジルエーテル;エピクロロヒドリン、α−メチルクロルヒドリン等のハロエポキシ化合物;グルタールアルデヒド、グリオキザール等のポリアルデヒド;エチレンジアミン等のポリアミン類;水酸化カルシウム、塩化カルシウム、炭酸カルシウム、酸化カルシウム、塩化硼砂マグネシウム、酸化マグネシウム、塩化アルミニウム、塩化亜鉛および塩化ニッケル等の周期律表2A族、3B族、8族の金属の水酸化物、ハロゲン化物、炭酸塩、酸化物、硼砂等の硼酸塩、アルミニウムイソプロピラート等の多価金属化合物等が挙げられる。これらの1種または2種以上を、反応性を考慮した上で用いることができるが、1分子中にエチレン性不飽和基を2個以上有する化合物を架橋剤として用いるのが最も好ましい。架橋剤の使用量は前記単量体成分に対して、0.005〜2モル%、より好ましくは0.01〜1モル%である。

【0014】

重合に際しては、デンプン、セルロース及びそれらの誘導体;ポリアクリル酸(塩)、ポリアクリル酸(塩)架橋体、ポリビニルピロリドン、ポリビニルアルコール等の親水性高分子;次亜リン酸(塩)、長鎖アルキルメルカプタン等の連鎖移動剤;界面活性剤;炭酸塩、ドライアイス、アゾ化合物等の発泡剤等を添加してもよい。

【0015】

本発明に用いられる吸水性樹脂を得るために上記単量体を重合する際には、バルク重合や沈殿重合を行うことも可能であるが、性能面や重合の制御の容易さから、単量体を水溶液として、水溶液重合や逆相懸濁重合を行うことが好ましい。その際の水溶液濃度としては、通常10重量%〜飽和濃度、好ましくは20〜40重量%である。重合後得られた含水ゲルはアルカリによって中和することもできる。また、上記水溶液重合又は逆相懸濁重合を行う際には、水以外の溶媒を必要に応じて併用してもよく、併用して用いられる溶媒の種類は、特に限定されるものではない。

【0016】

上記の重合を開始させる際には、例えば過硫酸カリウム、過硫酸アンモニウム、過硫酸ナトリウム、t−ブチルハイドロパーオキサイド、過酸化水素、2,2′−アゾビス(2−アミノジプロパン)二塩酸塩等のラジカル重合開始剤を用いることができる。

さらに、これら重合開始剤の分解を促進する還元剤を併用し、両者を組み合わせることによりレドックス系開始剤とすることもできる。上記の還元剤としては、例えば、亜硫酸ナトリウム、亜硫酸水素ナトリウム等の(重)亜硫酸(塩)、L−アスコルビン酸(塩)、第一鉄塩等の還元性金属(塩)、アミン類等が挙げられるが、特に限定されるものではない。

【0017】

これら重合開始剤の使用量は、通常0.001モル%〜2モル%、好ましくは0.01モル%〜0.1モル%である。これら重合開始剤の使用量が0.001モル%未満の場合には、未反応の単量体が多くなり、従って、得られる吸水性樹脂中の残存単量体量が増加するので好ましくない。一方、これら重合開始剤の使用量が2モル%を超える場合には、得られる吸水性樹脂中の水可溶成分量が増加するので好ましくない場合がある。

【0018】

また、重合開始剤を用いる代わりに、反応系に放射線、電子線、紫外線等の活性エネルギー線を照射することにより重合反応の開始を行ってもよい。尚、上記重合反応における反応温度は、特に限定されるものではないが、20℃〜90℃の範囲内が好ましい。また、反応時間も特に限定されるものではなく、単量体や重合開始剤の種類、反応温度等に応じて適宜設定すればよい。

【0019】

これらの重合方法で得られた吸水性樹脂の形状は不定形破砕状、球状、繊維状、棒状、略球状、鱗片状等種々のものが本発明に好ましく使用できる。

本発明に用いる吸水性樹脂は含水率(湿量基準)が1〜50%好ましくは1〜20%、更に好ましくは1〜10%で粉体として取り扱えるものである。含水率が50%を越えると、表面架橋剤が吸水性樹脂内部まで浸透し過ぎるため、吸収倍率が低下するのみならず、加圧下での吸収特性が向上しない場合が有る。

【0020】

本発明では、前述のようにして吸水性樹脂を重合する段階および/または重合した後の段階で特定構造のキレート剤を添加することにより、耐尿性に優れた吸水剤を得ることができる。

この発明で用いることのできるキレート剤は、上記一般式(1)で表される化合物、上記一般式(2)で表される化合物およびマレイン酸(塩)系親水性ポリマー(3)からなる群より選ばれる一種又は二種以上である。

【0021】

前記一般式(1)で示されるキレート剤としては、例えば、N−カルボキシメチル−アスパラギン酸、N,N−ジカルボキシメチル−アスパラギン酸、N−カルボキシエチル−アスパラギン酸、N,N−ジカルボキシエチル−アスパラギン酸、N−(1,2−ジカルボキシエチル)−アスパラギン酸、N−(1,2−ジカルボキシ−2−ヒドロキシエチル)−アスパラギン酸、N−カルボキシメチル−2−ヒドロキシ−アスパラギン酸、N,N−ジカルボキシメチル−2−ヒドロキシ−アスパラギン酸、N−カルボキシエチル−2−ヒドロキシ−アスパラギン酸、N−(1,2−ジカルボキシエチル)−2−ヒドロキシ−アスパラギン酸、N−カルボキシメチル−グルタミン酸、N,N−ジカルボキシメチル−グルタミン酸、N−カルボキシエチル−グルタミン酸、N,N−ジカルボキシエチル−グルタミン酸、、N−(1,2−ジカルボキシエチル)−グルタミン酸、N−(1,2−ジカルボキシ−2−ヒドロキシエチル)−グルタミン酸およびこれらのナトリウム、カリウム、アンモニウム塩が挙げられる。

【0022】

前記一般式(2)で示されるキレート剤としては、例えば、N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン、N,N’−ビス(1,2−ジカルボキシ−2−ヒドロキシエチル)−エチレンジアミン、N,N’−ビス(1,2−ジカルボキシエチル)−N,N’−ジカルボキシメチルエチレンジアミン、N,N’−ビス(1,2−ジカルボキシ−2−ヒドロキシエチル)−N,N’−ジカルボキシメチルエチレンジアミン及びそのナトリウム、カリウム、アンモニウム塩が挙げられる。

【0023】

また、マレイン酸(塩)系親水性ポリマー(3)としては、マレイン酸、フマール酸、イタコン酸及びそのナトリウム、カリウム、アンモニウム塩1〜100モル%及びアクリル酸、メタクリル酸及びそのナトリウム、カリウム、アンモニウム塩を0〜99モル%を重合して得られる、平均分子量が500〜100万の親水性ポリマーが挙げられる。好ましくはマレイン酸及びその塩を5〜100モル%、アクリル酸及びその塩を0〜95モル%重合して得られる平均分子量1000〜20万の親水性ポリマーであり、更に好ましくはマレイン酸及びその塩を10〜50モル%、アクリル酸及びその塩を50〜90モル%重合して得られる平均分子量1000〜10万の親水性ポリマーである。

【0024】

上記キレート剤の中でもその安全性や生分解性の観点から一般式(1)及び(2)で示されるキレート剤が好ましい。一般式(1)及び(2)で示されるキレート剤はその光学異性体、ラセミ体のいずれも好適に用いることができる。中でも、N−(1,2−ジカルボキシ−2−ヒドロキシエチル)−アスパラギン酸、N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン、N,N’−ビス(1,2−ジカルボキシ−2−ヒドロキシエチル)−エチレンジアミン及びそのナトリウム、カリウム、アンモニウム塩が好ましい。

【0025】

上記キレート剤の使用量は特に制限なく、キレート剤の種類、添加方法により異なるが吸水性樹脂100重量部に対しキレート剤0.00001〜30重量部の範囲である。

キレート剤を吸水性樹脂に添加する方法としては、例えば、以下の方法が挙げられる。

【0026】

▲1▼(重合時添加)重合により吸水性樹脂を形成し得る水溶性エチレン性不飽和モノマーの水溶液に上記キレート剤を添加する方法。モノマー水溶液中には配管や反応容器から溶出したり、原料の苛性ソーダ等に含まれている重金属が含まれていることがある。これら重金属イオンの存在下に重合すると膨潤時に劣化しやすい吸水性樹脂が得られたり、残存する重金属イオンにより膨潤したゲルが劣化しやすくなる恐れがある。上記キレート剤の存在下に前記モノマーを重合することにより、膨潤時のゲルの経時安定性に優れた吸水性樹脂を得ることができる。

【0027】

キレート剤は予めモノマー水溶液に添加し重合することが好ましいが、重合が開始した後キレート剤を添加することもできる。重合時に添加するキレート剤の量としては、モノマーの固形分100重量部に対し、0.00001〜1重量部の範囲であり好ましくは0.00002〜0.1重量部、より好ましくは0.00005〜0.01重量部の範囲である。キレート剤が0.00001重量部よりも少ないと膨潤時のゲルの経時安定性に優れた吸水性樹脂が得られなくなる。キレート剤が1重量部よりも多いとモノマーの重合が阻害される恐れがある。

【0028】

▲2▼(重合ゲルへの添加)重合により吸水性樹脂を形成し得る水溶性エチレン性不飽和モノマーを重合して得られる含水ゲルに上記キレート剤を添加する方法。

含水ゲルの固形分は一般に20〜90重量%の範囲である。キレート剤を添加したゲルは公知の手段により乾燥することができる。乾燥温度は120℃以上が好ましい。

【0029】

キレート剤の添加量は含水ゲルの固形分100重量部に対し0.00001〜30重量部の範囲、好ましくは0.00005〜10重量部の範囲である。キレート剤が0.00001重量部よりも少ないと、膨潤時のゲルの経時安定性に優れた吸水性樹脂が得られなくなる。キレート剤が30重量部よりも多いと、その使用量に見合う効果が得られなかったりかえって吸水倍率が低下する恐れがある。

【0030】

重合後の含水ゲルは、例えば水溶液重合により得られた含水ゲルは板状のまま乾燥することもできるが、乾燥効率や得られる吸水剤の性能を考慮すると、一般に0.1〜10mmの大きさに粉砕したり切り取ることが好ましい。含水ゲルの形状は板状、角状、不定形破砕状、球状、繊維状、棒状、略球状、鱗片状等種々のものが本発明に好ましく使用できる。重合後の含水ゲルはアルカリで後中和することもできる。また、逆相懸濁重合により得られた有機溶媒に懸濁した含水ゲルにキレート剤を添加したり、共沸脱水時に添加することもできる。

【0031】

上記キレート剤は含水ゲルの乾燥終了までのいずれの工程においても、含水ゲルに添加することができる。例えば、反応容器中生成した含水ゲルに添加したり、含水ゲルを粉砕するときに添加したり、粉砕後の含水ゲルに添加したり、乾燥途中に添加することができる。

具体的には、含水ゲルをニーダーやミートチョッパー等で粉砕するときにキレート剤を添加する方法や、乾燥機の入り口付近で添加する方法が挙げられる。キレート剤は粉末あるいは、水や溶媒に溶解又は分散させた状態で用いることができる。また、キレート剤は含水ゲルの表面に塗布したり、噴霧したりすることもできる。

【0032】

キレート剤を添加した含水ゲルの乾燥方法としては、例えば、熱風乾燥機、気流乾燥機、流動層乾燥機、ドラムドライヤー、マイクロ波、遠赤外線等を用いることができる。乾燥温度は120℃以上であり、好ましくは150〜250℃の範囲であり、より好ましくは160℃〜220℃の範囲である。乾燥温度が120℃よりも低いと乾燥に時間がかかりすぎ、その上含水ゲルの状態で長時間加熱されるのでかえって劣化を受けやすくなる。

【0033】

▲3▼(吸水性樹脂への添加・その1)吸水性樹脂の有する官能基と反応し得る官能基を2個以上有する表面架橋剤と上記キレート剤とを混合する等して、吸水性樹脂に添加する方法。

この方法における上記キレート剤の使用量は、表面近傍の架橋に用いる表面架橋剤によって異なるが、通常吸水性樹脂の固形分100重量部に対して0.0001〜10重量部、好ましくは0.0002〜5重量部の範囲である。使用量が10重量部を越えると、使用に見合う効果が得られれず不経済になるばかりか、吸収量が低下するなどの問題が生じる。また、0.0001重量部よりも少ないと耐尿性向上の効果が得られない。

【0034】

本発明に用いることのできるカルボキシル基と反応し得る表面架橋剤としては、エチレングリコール、ジエチレングリコール、プロピレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、1,3−プロパンジオール、ジプロピレングリコール、2,3,4−トリメチル−1,3−ペンタンジオール、ポリプロピレングリコール、グリセリン、ポリグリセリン、2−ブテン−1,4−ジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,2−シクロヘキサンジメタノール、1,2−シクロヘキサンジオール、トリメチロールプロパン、ジエタノールアミン、トリエタノールアミン、ポリオキシプロピレン、オキシエチレン−オキシプロピレンブロック共重合体、ペンタエリスリトール、ソルビトール等の多価アルコール化合物;エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、グリシドール等のエポキシ化合物;エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ペンタエチレンヘキサミン、ポリエチレンイミン、ポリアミドポリアミン等の多価アミン化合物;エピクロロヒドリン、エピブロムヒドリン、α−メチルエピクロロヒドリン等のハロエポキシ化合物;上記多価アミン化合物と上記ハロエポキシ化合物との縮合物;2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート等の多価イソシアネート化合物;1,2−エチレンビスオキサゾリン等の多価オキサゾリン化合物;γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン等のシランカップリング剤;1,3−ジオキソラン−2−オン、4−メチル−1,3−ジオキソラン−2−オン、4,5−ジメチル−1,3−ジオキソラン−2−オン、4,4−ジメチル−1,3−ジオキソラン−2−オン、4−エチル−1,3−ジオキソラン−2−オン、4−ヒドロキシメチル−1,3−ジオキソラン−2−オン、1,3−ジオキサン−2−オン、4−メチル−1,3−ジオキサン−2−オン、4,6−ジメチル−1,3−ジオキサン−2−オン、1,3−ジオキソバン−2−オン等のアルキレンカーボネート化合物;亜鉛、カルシウム、マグネシウム、アルミニウム等の水酸化物及び塩化物等の多価金属化合物;等が挙げられるが、特に限定されるものではない。

【0035】

上記例示の表面架橋剤のうち、多価アルコール化合物、エポキシ化合物、多価アミン化合物、多価アミン化合物とハロエポキシ化合物との縮合物、およびアルキレンカーボネート化合物がより好ましい。

これら表面架橋剤は、単独で用いてもよく、また、2種類以上を併用してもよい。2種類以上の表面架橋剤を併用する場合には、溶解度パラメータ(SP値)が互いに異なる第1表面架橋剤および第2表面架橋剤を組み合わせることにより、吸水特性がさらに一層優れた吸水剤を得ることができる。なお、上記の溶解度パラメータとは、化合物の幅性を表すファクターとして一般に用いられる値である。

【0036】

上記の第1表面架橋剤は、吸水性樹脂が有するカルボキシル基と反応可能な、溶解度パラメータが12.5(cal/cm3 )1/2 以上の化合物であり、例えばエチレングリコール、プロピレングリコール、グリセリン、エチレンカーボネート、プロピレンカーボネート等が該当する。上記の第2表面架橋剤は、吸水性樹脂が有するカルボキシル基と反応可能な、溶解度パラメータが12.5(cal/cm3 )1/2 未満の化合物であり、例えばグリセロールポリグリシジルエーテル、(ポリ)グリセロールポリグリシジルエーテル、エチレングリコールジグリシジルエーテル、1,3−ブタンジオール、トリメチロールプロパン、1,3−プロパンジオール、1,6−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、1,4−ブタンジオール等が該当する。

【0037】

吸水性樹脂に対する表面架橋剤の使用量は、吸水性樹脂および表面架橋剤の組み合わせ等にもよるが、乾燥状態の吸水性樹脂100重量部に対して0.01〜10重量部の範囲内、より好ましくは0,05〜3重量部の範囲内とすればよい。上記の範囲内で表面架橋剤を用いることにより、尿や汗、経血等の体液(水性液体)に対する吸水特性をさらに一層向上させることができる。表面架橋剤の使用量が0.01重量部未満では、吸水性樹脂の表面近傍の架橋密度をほとんど高めることができない。また、表面架橋剤の使用量が5重量部より多い場合には、該表面架橋剤が過剰となり、不経済であるとともに、架橋密度を適正な値に制御することが困難となるおそれがある。

【0038】

本発明において吸水性樹脂とキレート剤、表面架橋剤とを混合する際、水を用いることが好ましい。本発明において、使用される水の量は、吸水性樹脂の種類や粒度や含水率に応じて異なるが、吸水性樹脂の固形分100重量部に対し、0.5〜10重量部、好ましくは0.5〜3重量部の範囲である。水の使用量が10重量部を越えると吸収倍率が低下してしまうことがある。0.5重量部よりも少ないとキレート剤を吸水性樹脂表面に固定することが困難となり、耐尿性を向上させることができなくなることがある。

【0039】

また、本発明において吸水性樹脂とキレート剤、表面架橋剤とを混合する際、親水性有機溶媒を用いてもよい。用いられる親水性有機溶媒としては、メチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコール、イソブチルアルコール、t−ブチルアルコール等の低級アルコール;アセトン等のケトン類;ジオキサン、アルコキシ(ポリ)エチレングリコール、テトラヒドロフラン等のエ―テル類;N,N−ジメチルホルムアミド等のアミド類;ジメチルスルホキサイド等のスルホキサイド類が挙げられる。使用される有機溶媒の量は、吸水性樹脂の種類や粒度によって異なるが、通常、吸水性樹脂100重量部に対し0〜10重量部、好ましくは0.1〜5重量部の範囲である。

【0040】

本発明において、吸水性樹脂とキレート剤、及び表面架橋剤の混合はシクロヘキサン、ペンタン等の有機溶媒中に吸水性樹脂を分散させた状態で行ってもよいが、本発明の特徴を最大限に発揮させるためには、以下(1)〜(5)の方法などが好ましく例示できる。

(1)必要により水及び/または親水性有機溶媒を含むキレート剤と表面架橋剤とを予め混合した後、次いで、該混合物を吸水性樹脂に噴霧あるいは滴下混合する方法。

【0041】

(2)吸水性樹脂に予めキレート剤又はキレート剤水溶液を混合した後、次いで必要により水及び/又は親水性有機溶媒を含む表面架橋剤を噴霧あるいは滴下する方法。

(3)必要により水及び/又は親水性有機溶媒を含む表面架橋剤を吸水性樹脂に噴霧あるいは滴下混合した後、次いでキレート剤又はキレート剤水溶液を混合する方法。

【0042】

(4)必要により水及び/又は親水性有機溶媒を含む表面架橋剤とキレート剤を2本のノズルなどで、同時に吸水性樹脂に噴霧又は滴下混合する方法。

(5)吸水性樹脂の含水ゲルに予め前記キレート剤を添加した後、乾燥あるいは脱水し、次いで必要により水及び/又は親水性有機溶媒を含む表面架橋剤を噴霧あるいは混合する方法(この場合、前記キレート剤は含水ゲルを乾燥あるいは脱水する途中の工程で加えることができる。)。

【0043】

また、前記した様にキレート剤や表面架橋剤の吸水性樹脂への混合には、水や親水性有機溶媒を用いて溶液として混合することが好ましい。水の存在下にキレート剤と吸水性樹脂とを混合することにより、キレート剤を吸水性樹脂表面近傍に固定することができ、その結果吸水性樹脂表面の劣化を抑制し可溶成分の溶出を防ぐことが出来る。尚、混合に水を用いる場合、水不溶性微粒子粉体や界面活性剤を共存させてもよい。

【0044】

前記混合に用いられる好適な混合装置は、均一な混合を確実にするため大きな混合力を生み出せることが必要である。本発明に用いることのできる混合装置としては、例えば、円筒型混合機、二重壁円錐型混合機、高速攪拌型混合機、V字型混合機、リボン型混合機、スクリュー型混合機、流動型炉ロータリーデスク型混合機、気流型混合機、双腕型ニーダー、内部混合機、粉砕型ニーダー、回転式混合機、スクリュー型押出機等が好適である。

【0045】

本発明では、吸水性樹脂にキレート剤および表面架橋剤とを混合した後、好ましくはキレート剤と表面架橋剤とを予め混合し次いで吸水性樹脂に添加した後、更に加熱処理を行うことで吸水性樹脂の表面近傍を架橋させることが好ましい。

本発明で加熱処理を行う場合、処理温度は80〜250℃の範囲が好ましい。加熱温度が80℃未満では、加熱処理に時間がかかり生産性の低下を引き起こすのみならず、均一な架橋が達成されず、本発明の目的とする可溶性成分の溶出の抑制や加圧下の吸水特性の高い吸水剤が得られなくなる恐れがある。

【0046】

加熱処理は通常の乾燥機または加熱炉を用いて行うことができ、溝型混合乾燥機、ロータリー乾燥機、デスク乾燥機、流動層乾燥機、気流型乾燥機、および赤外線乾燥機が例示される。

上記のようにして吸水性樹脂の表面近傍を架橋することにより、吸水性樹脂内部から可溶性成分が溶出することを防ぐことができる。しかしながら、L−アスコルビン酸を含有する尿等を吸収すると、吸水性樹脂は、その製造工程やおむつの製造工程等において混入したり尿に含まれている微量の鉄や銅あるいはその他の重金属イオンとL−アスコルビン酸の作用により、主鎖や架橋構造の切断を受け経時的に劣化してしまう。特に吸水性樹脂の表面近傍は劣化を受けやすく、可溶性成分の溶出を抑制できなくなる。そのため、吸水性樹脂は尿吸収時に経時的にその吸収能が低下してしまう。本発明は、表面処理剤とキレート剤とを吸水性樹脂に混合することにより、吸水性樹脂の劣化、特に表面近傍付近の劣化を抑制し、可溶性成分の溶出を抑制するものである。

【0047】

加熱処理後、必要に応じ加熱物を篩でふるって本発明の吸水剤を得る。 本発明の吸水剤は、単一粒子のみならずその造粒物を含む。

▲4▼(吸水性樹脂への添加・その2)表面架橋処理のなされた吸水性樹脂に上記キレート剤を添加する方法。

表面架橋処理のなされた吸水性樹脂は、0.7psiの荷重下における0.9重量%塩化ナトリウム水溶液(生理食塩水)の荷重下吸収倍率が20(g/g)以上、好ましくは22(g/g)以上、より好ましくは24(g/g)以上の吸水性樹脂が好適に用いられる。荷重下吸収倍率が20(g/g)よりも低いと、おむつ中で十分に吸水性能を発揮することができない恐れがある。

【0048】

この方法▲4▼において上記キレート剤の使用量は、通常吸水性樹脂の固形分100重量部に対して0.00001〜10重量部、好ましくは0.0001〜5重量部の範囲である。使用量が10重量部を越えると、使用に見合う効果が得られれず不経済になるばかりか、吸収量が低下するなどの問題が生じる。また、0.00001重量部よりも少ないと耐尿性向上の効果が得られない。

【0049】

この方法▲4▼において上記表面処理のなされた吸水性樹脂とキレート剤とを混合する方法としては、吸水性樹脂とキレート剤とをドライブレンドしたり、キレート剤と水、有機溶媒または水―有機溶媒の混合溶媒との混合物を吸水性樹脂に添加する方法等が挙げられる。

この方法▲4▼では表面架橋処理のなされた吸水性樹脂に水及び上記キレート剤を噴霧する等して添加することにより、水をバインダーとして該吸水性樹脂粒子を結合せしめ、造粒することができる。造粒により吸水性樹脂はその平均粒径が大きくなり、また吸湿流動性も改善され取り扱いやすくなる。水の添加量は吸水性樹脂100重量部に対し、0〜50重量%の範囲であり好ましくは0.01〜10重量%の範囲である。水の添加量が0.1重量%よりも少ないと吸水性樹脂粒子を造粒することが困難となる。また、キレート剤を吸水性樹脂表面近傍に固定することが出来なくなる。また、水の添加量が50重量%よりも多いと、吸水性樹脂の内部まで膨潤しゲルを形成するため本発明の目的とする造粒物が選られなくなると共に、吸水性樹脂表面の表面架橋層が壊れてしまう恐れが有る。

【0050】

キレート剤を添加しての造粒方法は特に制限なく、上記の方法以外にも、例えば、キレート剤を吸水性樹脂に添加した後に水を添加し造粒する方法等が挙げられる。キレート剤及び水と吸水性樹脂との混合性を改善するため、メタノール、エタノール、イソプロピルアルコール等の親水性有機溶媒を併用することができる。更には、界面活性剤やシリカや酸化チタン等の無機微粒子を予めあるいは同時に添加することもできる。

▲5▼(吸水性樹脂への添加・その3)吸水性樹脂の微粒子を回収する際、上記キレート剤を添加する方法。

【0051】

吸水性樹脂の製造工程では、吸水性樹脂となる重合体粉末を所定の大きさの篩で分級し、分級により取り除かれた吸水性樹脂の微粒子を、該吸水性樹脂を製造する何れかの工程で添加回収することを行うことがあるが、この微粒子回収を行う際にキレート剤を添加することができる。

吸水性樹脂は表面架橋処理後、表面架橋処理前、いずれの吸水性樹脂をも用いることができる。回収に用いる吸水性樹脂の粒径は特に制限ないが、一般に300μm以下、好ましくは225μm以下、より好ましくは150μm以下である。

【0052】

水の添加量は例えば、吸水性樹脂100重量部に対し水0.1〜2000重量部、好ましくは10から900重量部の範囲である。水の添加量が0.1重量部よりも少ないとリサイクルが困難となる。2000重量部よりも多いとリサイクルした吸水性樹脂の劣化を防止することができなくなる。

キレート剤の添加量は乾燥した吸水性樹脂100重量部に対し0.00001〜30重量部の範囲であり、好ましくは0.1〜10重量部の範囲である。キレート剤が0.00001重量部よりも少ないとゲルの経時安定性に優れた吸水剤を得ることが困難となる。キレート剤が30重量部よりも多いとその添加量に見合う効果が得られない恐れがある。

【0053】

キレート剤は水溶液として吸水性樹脂に添加したり、水と混合した吸水性樹脂に添加したりすることができる。また、キレート剤と吸水性樹脂とをドライブレンドした後、水を混合することもできる。

上記の様に、キレート剤の存在下に吸水性樹脂の微粒子をリサイクルすることにより、リサイクル中に吸水性樹脂が劣化することを防ぐことができる。

【0054】

キレート剤の添加は前記方法に限定されるものではない。前述したように、表面架橋前の吸水性樹脂にキレート剤及び表面架橋剤を混合して表面処理したり、表面架橋のなされた特定の吸水性樹脂にキレート剤及び水を加えて造粒することにより、特定構造のキレート剤を吸水性樹脂の表面に固定することができる。吸水性樹脂の劣化は樹脂表面から起こるのでキレート剤は吸水性樹脂の表面近傍に配することが好ましい。吸水性樹脂を形成し得る水溶性単量体を重合する際に前記キレート剤を加えることもできるが、前記キレート剤の存在下に前記単量体の重合を行うと前記単量体の重合が阻害され、吸収性能に優れた吸水性樹脂が得られなくなる恐れがある。また、重合中にキレート剤がキレート能を失活する恐れがある。

【0055】

本発明では上記の様にして得られた吸水剤を紙おむつ、失禁パッド、生理用ナプキン、創傷保護材、創傷治癒材等の衛生材料等の体液吸収物品に用いることができる。不織布等の透水性部材とポリエチレン等の不透水性部材の間に設けられる吸収体に吸水剤を用いることができる。前記吸収体は、例えば、2層のパルプや紙の間に吸水剤を挟んだり、パルプと吸収剤を混合した積層体を含む。

【0056】

本発明の吸水剤を前記吸水性物品の吸収体に用いることにより、尿や経血等の体液を吸収したときに長時間安定的に体液を保持することができる。

なお、例えば紙オムツは、液不透過性の材料からなるバックシート(裏面材)、上記の吸水性組成物、および液透過性の材料からなるトップシート(表面材)を、この順に積層して互いに固定するとともに、この積層物に、ギャザー(弾性部)やいわゆるテープファスナー等を取り付けることにより形成される。また、紙オムツには、幼児に排尿・排便の躾をする際に用いられる紙オムツ付きパンツも含まれる。

【0057】

本発明の吸水剤は上記体液吸収物品のみならず、ペット用の尿等の吸収物品;建材や土壌用保水材、止水材、パッキング材、ゲル水嚢等の土木建築用資材;ドリップ吸収材や鮮度保持材、保冷材等の食品用物品;油水分離材、結露防止材、凝固材などの各種産業用物品;植物や土壌等の保水材等の農園芸用物品等に好適に用いることができる。

【0058】

【実施例】

以下、実施例により本発明を更に詳しく説明するが、本発明がこれら実施例により限定されるものではない。

また実施例および比較例中の%は特に断りの無い限り重量%を、また部は重量部を意味するものとする。

【0059】

なお、吸水剤の吸水量、荷重下吸水倍率、可溶性成分溶出量、人工尿中での可溶性成分溶出量は以下の方法により測定した。

(1)吸水剤の吸水量

吸水性樹脂0.2gをティーバッグ式袋(6cm×6cm)に均一に入れ、開口部をヒートシールした後、生理食塩水中に浸漬した。60分後にティーバック式袋を引き上げ、遠心分離機を用いて250Gで3分間水切りを行った後、該袋の重量W1 (g)を測定した。また、同様の操作を吸水性樹脂を用いないで行い、その時の重量W0 (g)を測定した。そして、これら重量W1 、W0 から次式に従って吸水量(g/g)を算出した。

【0060】

吸水量(g/g)=(W1 −W0 )/吸水性樹脂の重量(g)

(2)荷重下吸水倍率

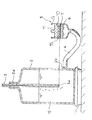

図1に示す測定装置を用いて荷重下吸水倍率を求めた。図1に示すように、測定装置は、天秤1、天秤1上に載置された所定容量の容器2、外気吸入パイプシート3、導管4、ガラスフィルター6、ガラスフィルター6上に載置された測定部5からなっている。容器2は、頂部に開口部2aと側部に開口部2bを有している。開口部2aには外気吸入パイプ3が嵌入されており、開口部2bには導管4が取り付けられている。また、容器2には所定量の0.9重量% 塩化ナトリウム水溶液(以下、生理食塩水と称す)12が入っている。外気吸入パイプ3の下端部は生理食塩水12中に没している。外気吸入パイプ3は、容器2内の圧力をほぼ大気圧に保つために設けられている。上記のガラスフィルター6は、直径55mmに形成されている。容器2及びガラスフィルター6は、シリコーン樹脂からなる導管4によって互いに連通している。また、ガラスフィルター6は、容器2に対する位置および高さが固定されている。上記の測定部5は、濾紙7、支持円筒9、支持円筒9の底部に貼着された金網10、重り11とを有している。測定部5は、ガラスフィルター6上に、濾紙7、支持円筒9(つまり金網10)がこの順に載置されてなっている。金網10はステンレスからなり、その網目の大きさは400メッシュである。金網10の上面、すなわち、金網10と吸水剤15との接触面の高さは、外気吸入パイプ3の下端面3aの高さと等しくなるように設定されている。金網10上には、所定量の吸水剤が均一に散布される。重り11は、金網10、即ち吸水剤15に対して、0.7psiの荷重を均一に加えることができるように、その重量が調整されている。

【0061】

上記構成の測定装置を用いて荷重下吸水倍率を測定した。測定方法について以下に説明する。

容器2に所定量の生理食塩水12をいれる。容器2に外部吸入パイプ3を嵌入する等の所定の準備動作を行った。次に、ガラスフィルター6上に濾紙7を載置した。また、載置と平行して、支持円筒9内部、即ち、金網10上に、吸水剤0.9gを均一に散布し、この吸水剤15上に重り11を載置した。次いで、濾紙7上に、金網10、即ち吸水剤15及び重り11を載置した上記支持円筒9を、その中心部がガラスフィルター6の中心部に一致するように載置した。次いで、濾紙7上に支持円筒9を載置した時点から、60分間にわたって経時的に、該吸水剤15が吸水した生理食塩水の重量を天秤1の測定値から求めた。また、同様の操作を吸水剤15を用いないで行い、吸水剤以外の例えば濾紙7等が吸水した生理食塩水の重量を、天秤1の測定値から求め、これをブランク値とした。荷重下吸水倍率は以下の式より求めた。

荷重下吸水倍率(g/g)=(60分後の吸水量―ブランク値)/吸水剤の重量(3)吸水剤の可溶性成分溶出量

100mlのビーカー中、吸水剤1gを人工尿25mlに膨潤させ、蓋をして37℃で16時間放置した。次いで膨潤したゲルを975mlの脱イオン水中に分散させ、1時間攪拌した後、濾紙で濾過した。得られた濾液をコロイド滴定により滴定し吸水剤の可溶性成分溶出量(%)を求めた。

【0062】

人工尿の組成を以下に示す。

尿素 1.9%

塩化ナトリウム 0.8%

塩化マグネシウム 0.1%

塩化カルシウム 0.1%

(4)人工尿中での吸水剤の劣化可溶性成分溶出量

100mlのビーカー中、吸水剤1gをL−アスコルビン酸0.005%含有人工尿25mlに膨潤させ、37℃で16時間放置した。次いで膨潤したゲルを975mlの脱イオン水中に分散させ、溶出した可溶分を脱イオン水でリンスした。1時間攪拌した後濾紙で濾過し、得られた濾液をコロイド滴定により滴定し吸水剤の劣化可溶性成分溶出量(%)を求めた。

(5)吸水性樹脂の含水率(湿量基準)

吸水性樹脂約1gを105℃のオーブン中で3時間加熱し、加熱前後の吸水性樹脂の重量を測定し、次式

【0063】

【数1】

【0064】

に従って湿量基準の含水率(重量%)を算出した。

(製造例1)

37%アクリル酸ナトリウム水溶液67.0部、アクリル酸10.2部、ポリエチレングリコールジアクリレート(平均ポリエチレンオキサイドユニット数8)0.079部及び水22.0部を混合しモノマー水溶液を調製した。バット中で前記水溶液に窒素を吹き込み溶液中の溶存酸素を0.1ppm以下とした。

【0065】

引き続き窒素雰囲気下前記水溶液の温度を18℃に調整し、次いで5%過硫酸ナトリウム水溶液0.16部、5%2,2’−アゾビス(2−アミジノプロパン)塩酸塩水溶液0.16部、0.5%L−アスコルビン酸水溶液0.15部及び0.35%過酸化水素水溶液0.17部を順番に攪拌下滴下した。

過酸化水素滴下後直ちに重合が開始し、10分後にモノマーの温度はピーク温度に達した。ピーク温度は85℃であった。引き続きバットを80℃の湯浴に浸し、10分間熟成した。

【0066】

得られた透明の含水ゲルをミートチョッパーで砕き、次いで180℃で30分間乾燥した。

乾燥物を粉砕機で粉砕し、500μmの篩を通過し105μmの篩上に残るものを分級し、吸水性樹脂(1)を得た。

(実施例1)

製造例1で得た吸水性樹脂(1)100部に、N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン4ナトリウム0.01部、エチレングリコールジグリシジルエーテル0.05部、プロピレングリコール1部、水3部及びイソプロピルアルコール1部からなる組成液を混合し、180℃で40分熱処理して吸水剤を得た。得られた吸水剤(1)の性能評価結果を表1に示した。

【0067】

(比較例1)

実施例1においてN,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン4ナトリウム0.01部、エチレングリコールジグリシジルエーテルを添加しなかった他は実施例1と同様にして比較吸水剤を得た。得られた比較吸水剤(R1)の性能評価結果を表1に示した。比較吸水剤(R1)の含水率は1%以下であった。

【0068】

(実施例2)

比較例1で得た比較吸水剤(R1)100部に(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部及び水3部からなる組成液を混合し、80℃で20分間乾燥して吸水剤を得た。得られた吸水剤(2)の性能評価結果を表1に示した。

【0069】

(実施例3)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.01部を用いた他は実施例2と同様にして吸水剤を得た。得られた吸水剤(3)の性能評価結果を表1に示した。

(実施例4)

実施例2においてN−(1,2−ジカルボキシ−2−ヒドロキシエチル)−アスパラギン酸4ナトリウム0.1部及び水5部からなる組成液を混合した他は実施例2と同様にして吸水剤を得た。得られた吸水剤(4)の性能評価結果を表1に示した。

【0070】

(実施例5)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部に代えてN,N’−ビス(1,2−ジカルボキシ−2−ヒドロキシエチル)−エチレンジアミン4ナトリウム0.01部を用いた他は実施例2と同様にして吸水剤を得た。得られた吸水剤(5)の性能評価結果を表1に示した。

【0071】

(実施例6)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部に代えて分子量約1万のポリマレイン酸ナトリウム0.1部を用いた他は実施例2と同様にして吸水剤を得た。得られた吸水剤(6)の性能評価結果を表1に示した。

【0072】

(参考例7)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部に代えてN,N−ジカルボキシメチル−L−グルタミン酸4ナトリウム0.01部を用いた他は実施例2と同様にして吸水剤を得た。得られた吸水剤(7)の性能評価結果を表1に示した。

【0073】

(実施例8)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部に代えて(R,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン4ナトリウムを用いた他は実施例2と同様にして吸水剤を得た。得られた吸水剤(8)の性能評価結果を表1に示した。

【0074】

(比較例2)

実施例2において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.001部に代えてアセチルアセトン0.01部を用いた他は実施例2と同様にして比較吸水剤を得た。得られた比較吸水剤(R2)の性能評価結果を表1に示した。

【0075】

(製造例2)

38%アクリル酸ナトリウム水溶液81.8部、アクリル酸7.7部、トリメチロールプロパントリアクリレート0.038部及び水9.8部を混合しモノマー水溶液を調製した。

ジャケットを備えた双椀型ニーダー中で、前記水溶液に窒素を吹き込み溶液中の溶存酸素を除去した。引き続きモノマー水溶液の温度を22℃に調整した。

【0076】

次いで、攪拌しながら10%過硫酸ナトリウム水溶液0.60部及び0.1%L−アスコルビン酸水溶液0.30部を添加した。添加後1分後にモノマー水溶液は白濁し始め温度が上昇し始めた。20分後ピーク温度に達し、更に攪拌しながら20分間熟成した。ピーク温度は96℃であった。

熟成終了後得られたゲルを取り出し、170℃で65分間乾燥した。乾燥後のポリマーを粉砕し850μmの篩で篩い、吸水性樹脂(2)を得た。

【0077】

(実施例9)

製造例2で得た吸水性樹脂(2)100部に(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.01部、エチレンカーボネート0.5部、水3部及びイソプロピルアルコール3部からなる組成液を混合し、得られた混合物を190℃で50分間加熱処理して吸水剤を得た。得られた吸水剤(9)の性能評価結果を表1に示した。

【0078】

(実施例10)

実施例9においてエチレンカーボネートの代りに1,4−ブタンジオール0.5部を用いた他は実施例9と同様にして吸水剤を得た。得られた吸水剤(10)の性能評価結果を表1に示した。

(比較例3)

実施例9において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.01部を添加しなかった他は実施例9と同様にして、比較吸水剤を得た。得られた比較吸水剤(R3)の性能評価結果を表1に示した。

【0079】

(比較例4)

実施例10において(S,S)−N,N’−ビス(1,2−ジカルボキシエチル)−エチレンジアミン3ナトリウム0.01部を添加しなかった他は実施例10と同様にして、比較吸水剤を得た。得られた比較吸水剤(R4)の性能評価結果を表1に示した。

【0080】

(実施例11)

実施例2で得られた吸水剤(2)2gを、2枚の積層パルプシート(坪量150g/m2 、密度0.1g/cm3 、大きさ200mm*140mmの間に均一に散布・サンドイッチして、吸収体を得た。この吸収体を1枚のポリエチレンフィルムおよび1枚のポリプロピレン不織布で挟持して、体液吸収物品を得た。

【0081】

得られた体液吸収物品の不織布側から、L−アスコルビン酸0.005%含有人工尿100gを注いで吸収させた。37℃にて8時間放置した後、体液吸収物品の不織布側に23cm*23cmのペーパータオルを10枚重ねて40g/cm2 の圧力を1分間かけた後、ペーパータオルに吸収された人工尿の戻り量を測定した。また、膨潤ゲルの様子を肉眼で観察し、ゲルの劣化状態を○、△、×の3段階評価した。結果を表2に示した。

【0082】

(比較例5)

実施例11において吸水剤(2)に代えて比較吸水剤(R1)を用いた他は実施例11と同様にして比較体液吸収物品を得た。比較体液吸収物品の評価結果を表2に示した。

(比較例6)

実施例11において吸水剤(2)に代えて比較吸水剤(R2)を用いた他は実施例11と同様にして比較体液吸収物品を得た。比較体液吸収物品の評価結果を表2に示した。

【0083】

【表1】

【0084】

【表2】

【0085】

【発明の効果】

本発明により、尿による経時的な劣化や溶出成分の少ない吸水剤及び体液吸収物品を提供することができる。

【図面の簡単な説明】

【図1】 荷重下吸水倍率の測定装置である。

【符号の説明】

1 天秤

2 容器

2a 頂部の開口部

2b 側部の開口部

3 外気吸入パイプシート

4 導管

5 測定部

6 ガラスフィルター

7 濾紙

9 支持円筒

10 金網

11 重り

12 生理食塩水

15 吸水剤[0001]

BACKGROUND OF THE INVENTION

The present invention is a water absorbing agent., Its manufacturing method andThe present invention relates to a water absorbent article. More specifically, a water-absorbing agent with little deterioration of gel over time when an aqueous liquid is absorbed, Its manufacturing method andThe present invention relates to a body fluid absorbent article.

[0002]

[Prior art]

In recent years, hygienic materials such as disposable diapers and sanitary napkins, so-called incontinence pads, have been widely used as water absorbent resins (water absorbents) for the purpose of absorbing body fluids such as urine and menstrual blood. Yes.

Examples of the water-absorbing resin include a hydrolyzate of starch-acrylonitrile graft polymer (Japanese Patent Publication No. 49-43395), a neutralized product of starch-acrylic acid graft polymer (Japanese Patent Laid-Open No. 51-125468), A saponified product of vinyl acetate-acrylic ester copolymer (Japanese Patent Laid-Open No. 52-14589), a hydrolyzate of acrylonitrile copolymer or acrylamide copolymer (Japanese Patent Publication No. 53-15959), or a cross-linked product thereof, Known are self-crosslinked sodium polyacrylate obtained by reverse phase suspension polymerization (Japanese Patent Laid-Open No. 53-46389), crosslinked polyacrylic acid partially neutralized product (Japanese Patent Laid-Open No. 55-84304), and the like. .

[0003]

The properties desired for such a water-absorbent resin include a high absorption rate and excellent absorption rate when in contact with an aqueous liquid, liquid permeability, gel strength of a swollen gel, and suction force that pulls up water from a substrate containing an aqueous liquid. Etc. However, the relationship between these characteristics does not necessarily show a positive correlation, for example, the higher the absorption capacity, the lower the physical properties such as liquid permeability, gel strength, absorption rate, etc. .

[0004]

As a method for improving the water absorption properties of such a water absorbent resin in a well-balanced manner, a technique for crosslinking the vicinity of the surface of the water absorbent resin is known, and various methods have been proposed so far.

For example, a method using a polyhydric alcohol as a crosslinking agent (Japanese Patent Laid-Open Nos. 58-180233 and 61-16903), a polyvalent glycidyl compound, a polyvalent aziridine compound, a polyvalent amine compound, and a polyvalent isocyanate compound are used. A method using a polyvalent metal (Japanese Patent Laid-Open Nos. 51-136588, 61-257235, 62-7745), a method using a monoepoxy compound (Japanese Patent Laid-Open No. Sho 59-189103) 61-98121), a method using an epoxy compound and a hydroxy compound (JP-A-2-132103), a method using an alkylene carbonate (DE-4020780), and the like are known.

[0005]

However, although the balance of water absorption characteristics has been improved by these surface treatments, if the water absorbent resin is used in the absorbent body of the diaper, the water absorbent resin deteriorates over time, and the liquid permeability decreases or the gel strength decreases. , And urine leaked from the diaper. Degradation of the water-absorbent resin occurs from the surface of the water-absorbent resin, solubilized components are eluted and liquid permeability and gel strength are reduced. Such deterioration of the water absorbent resin is considered to be caused by a trace amount of metal ions and L-ascorbic acid contained in urine.

[0006]

[Problems to be solved by the invention]

Accordingly, an object of the present invention is to provide a water-absorbing agent that has little deterioration over time when urine is absorbed and has excellent urine resistance, Its manufacturing method andIt is in providing a bodily fluid absorption article.

[0007]

[Means for Solving the Problems]

As a result of intensive studies to solve the above-mentioned problems, the present inventors have found that a water-absorbing agent containing a water-absorbing resin and a chelating agent having a specific structure.And its manufacturing methodAnd it discovered that the said subject could be solved with a bodily fluid absorption article, and came to complete this invention.

That is, the water-absorbing agent of the present invention isThe cross-linked polyacrylic acid partially neutralized product obtained as a water-absorbent resin is further cross-linked by polymerizing one or more monomers selected from acrylic acid and neutralized products thereof and a monomer component that essentially contains an internal cross-linking agent. Surface cross-linking treatmentWater-absorbent resin and compound represented by the following general formula (1)(Excluding N, N-dicarboxymethyl-glutamic acid)And at least one chelating agent selected from the group consisting of a compound represented by the following general formula (2) and a maleic acid (salt) -based hydrophilic polymer (3).

[0008]

[Chemical formula 2]

[0009]

Also,The method for producing a water-absorbing agent of the present invention is a method for producing the water-absorbing agent of the present invention, and is obtained by adding the chelating agent to an aqueous solution of the monomer component or polymerizing the monomer component. Add the chelating agent to the water-containing gel, or mix the chelating agent with a surface cross-linking agent having two or more functional groups that can react with the functional group of the water-absorbing resin, or add to the water-absorbing resin, The chelating agent is added to the water-absorbing resin subjected to the surface cross-linking treatment, and / or the chelating agent is added when collecting the fine particles of the water-absorbing resin.

further,The bodily fluid absorbent article of the present invention comprises the water-absorbing agent of the present invention.

[0010]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, the present invention will be described in detail.

The water-absorbing resin that can be used in the present invention absorbs a large amount of water in water to form a hydrogel, and must have a carboxyl group. Such water-absorbing resins include polyacrylic acid partially neutralized cross-linked products, starch-acrylonitrile graft polymer hydrolysates, starch-acrylic acid graft polymer hydrolysates, vinyl acetate-acrylic acid ester copolymer Examples thereof include a saponified product of a polymer, a hydrolyzate of an acrylonitrile copolymer or an acrylamide copolymer, or a crosslinked product thereof, a saponified product of a carboxyl group-containing crosslinked polyvinyl alcohol, and a crosslinked isobutylene-maleic anhydride copolymer.

[0011]

Such water absorbent resins are generally unsaturated carboxylic acids such as acrylic acid, methacrylic acid, maleic acid, maleic anhydride, fumaric acid, crotonic acid, itaconic acid, β-hydroxyacrylic acid, β-acryloxypropionic acid and the like. It is obtained by polymerizing a monomer component that essentially contains at least one selected from the above neutralized products. Preferred monomer components are acrylic acid, methacrylic acid, and alkali metal salts or ammonium salts thereof such as lithium, sodium and potassium.

[0012]

The water-absorbent resin that can be used in the present invention may be polymerized using other monomers in combination with the unsaturated carboxylic acid, if necessary. Specifically, anionic properties such as 2- (meth) acryloylethanesulfonic acid, 2- (meth) acryloylpropanesulfonic acid, 2- (meth) acrylamido-2-methylpropanesulfonic acid, vinylsulfonic acid, styrenesulfonic acid, etc. Monomers and alkali metal salts and ammonium salts thereof such as lithium, sodium and potassium; (meth) acrylamide, N-substituted (meth) acrylamide, 2-hydroxyethyl (meth) acrylate, 2-hydroxypropyl (meth) acrylate, Nonionic hydrophilic group-containing monomers such as methoxypolyethylene glycol (meth) acrylate, polyethylene glycol (meth) acrylate, N-vinylpyrrolidone, N-vinylacetamide; N, N-dimethylaminoethyl (meth) acrylate, N, N-dimethyl Minopuropiru (meth) acrylate, N, N-dimethylaminopropyl (meth) and an amino group-containing unsaturated monomers and quaternized products thereof and the like of acrylamide. Also, the amount of the water-absorbing resin obtained is not so much as to inhibit the hydrophilicity, for example, acrylic esters such as methyl (meth) acrylate, ethyl (meth) acrylate, butyl (meth) acrylate, vinyl acetate, propion, etc. Hydrophobic monomers such as vinyl acid may be used.

[0013]

Although there is no restriction | limiting in particular about the quantity of the carboxyl group which a water absorbing resin has, It is preferable that a carboxyl group exists 0.01 equivalent or more per 100 g of water absorbing resins. For example, the ratio of the polyacrylic acid unneutralized product is preferably in the range of 1 to 60 mol%, and more preferably in the range of 10 to 50 mol%.

Also, the water-absorbing resin was copolymerized or reacted in a very small amount with an internal cross-linking agent having two or more polymerizable unsaturated groups or two or more reactive groups, rather than a self-crosslinking type that does not use a cross-linking agent. Things are desirable. For example, ethylene glycol di (meth) acrylate, diethylene glycol di (meth) acrylate, triethylene glycol di (meth) acrylate, propylene glycol di (meth) acrylate, polyethylene glycol di (meth) acrylate, trimethylolpropane di (meth) acrylate , Trimethylolpropane tri (meth) acrylate, pentaerythritol di (meth) acrylate, pentaerythritol tri (meth) acrylate, pentaerythritol tetra (meth) acrylate, N, N'-methylenebis (meth) acrylamide, triallyl isocyanurate, cyanuric Acid triallyl, trimethylolpropane di (meth) allyl ether, triallylamine, tetraallyloxyethane, glycerol propoxy Compounds having two or more ethylenically unsaturated groups in one molecule such as triacrylate; ethylene glycol, diethylene glycol, triethylene glycol, polyethylene glycol, glycerin, polyglycerin, propylene glycol, 1,4-butanediol, 1,5 -Polyhydric alcohols such as pentanediol, 1,6-hexanediol, neopentyl alcohol, diethanolamine, tridiethanolamine, polypropylene glycol, polyvinyl alcohol, pentaerythritol, sorbit, sorbitan, glucose, mannitol, mannitan, sucrose, glucose; Polyglycidyl ethers such as ethylene glycol diglycidyl ether, polyethylene glycol diglycidyl ether, and glycerin triglycidyl ether Haloepoxy compounds such as epichlorohydrin and α-methylchlorohydrin; polyaldehydes such as glutaraldehyde and glyoxal; polyamines such as ethylenediamine; calcium hydroxide, calcium chloride, calcium carbonate, calcium oxide, magnesium borax, Periodic table such as magnesium oxide, aluminum chloride, zinc chloride and nickel chloride Group 2A, 3B, Group 8 metal hydroxides, halides, carbonates, oxides, borates such as borax, aluminum isopropylate, etc. And polyvalent metal compounds. One or more of these can be used in consideration of reactivity, but it is most preferable to use a compound having two or more ethylenically unsaturated groups in one molecule as a crosslinking agent. The amount of the crosslinking agent used is 0.005 to 2 mol%, more preferably 0.01 to 1 mol%, based on the monomer component.

[0014]

Upon polymerization, starch, cellulose and derivatives thereof; hydrophilic polymers such as polyacrylic acid (salt), polyacrylic acid (salt) cross-linked product, polyvinylpyrrolidone, polyvinyl alcohol; hypophosphorous acid (salt), long chain Chain transfer agents such as alkyl mercaptans; surfactants; blowing agents such as carbonates, dry ice and azo compounds may be added.

[0015]

When polymerizing the above monomers to obtain the water-absorbent resin used in the present invention, bulk polymerization and precipitation polymerization can be performed, but from the viewpoint of performance and ease of control of polymerization, It is preferable to perform aqueous solution polymerization or reverse phase suspension polymerization using the body as an aqueous solution. In this case, the concentration of the aqueous solution is usually 10% by weight to a saturated concentration, preferably 20 to 40% by weight. The hydrogel obtained after the polymerization can be neutralized with an alkali. Moreover, when performing the said aqueous solution polymerization or reverse phase suspension polymerization, you may use together solvents other than water as needed, and the kind of solvent used together is not specifically limited.

[0016]

When starting the above polymerization, for example, potassium persulfate, ammonium persulfate, sodium persulfate, t-butyl hydroperoxide, hydrogen peroxide, 2,2′-azobis (2-aminodipropane) dihydrochloride, etc. These radical polymerization initiators can be used.

Further, a reducing agent that promotes the decomposition of the polymerization initiator can be used in combination, and a redox initiator can be obtained by combining the two. Examples of the reducing agent include (bi) sulfurous acid (salt) such as sodium sulfite and sodium bisulfite, L-ascorbic acid (salt), reducing metal (salt) such as ferrous salt, amines, and the like. Although it is mentioned, it is not particularly limited.

[0017]

The amount of these polymerization initiators used is usually 0.001 mol% to 2 mol%, preferably 0.01 mol% to 0.1 mol%. When the amount of the polymerization initiator used is less than 0.001 mol%, the amount of unreacted monomer increases, and therefore the amount of residual monomer in the resulting water-absorbent resin increases, which is not preferable. On the other hand, when the usage-amount of these polymerization initiators exceeds 2 mol%, since the amount of water-soluble components in the obtained water-absorbent resin increases, it may not be preferable.

[0018]

Moreover, you may start a polymerization reaction by irradiating active energy rays, such as a radiation, an electron beam, and an ultraviolet-ray, to a reaction system instead of using a polymerization initiator. In addition, the reaction temperature in the said polymerization reaction is although it does not specifically limit, The inside of the range of 20 to 90 degreeC is preferable. Further, the reaction time is not particularly limited, and may be appropriately set according to the kind of the monomer or polymerization initiator, the reaction temperature, and the like.

[0019]

The water-absorbent resin obtained by these polymerization methods can be preferably used in the present invention in various shapes such as an irregularly crushed shape, a spherical shape, a fibrous shape, a rod shape, a substantially spherical shape, and a scale shape.

The water-absorbent resin used in the present invention has a moisture content (wet basis) of 1 to 50%, preferably 1 to 20%, more preferably 1 to 10%, and can be handled as a powder. When the water content exceeds 50%, the surface cross-linking agent penetrates too much into the water-absorbent resin, so that not only the absorption ratio is lowered, but also the absorption characteristics under pressure may not be improved.

[0020]

In the present invention, a water-absorbing agent having excellent urine resistance can be obtained by adding a chelating agent having a specific structure in the step of polymerizing the water-absorbent resin and / or the step after the polymerization as described above.

The chelating agent that can be used in the present invention is a group consisting of a compound represented by the above general formula (1), a compound represented by the above general formula (2), and a maleic acid (salt) -based hydrophilic polymer (3). 1 type or 2 types or more selected from more.

[0021]

Examples of the chelating agent represented by the general formula (1) include N-carboxymethyl-aspartic acid, N, N-dicarboxymethyl-aspartic acid, N-carboxyethyl-aspartic acid, N, N-dicarboxyethyl. -Aspartic acid, N- (1,2-dicarboxyethyl) -aspartic acid, N- (1,2-dicarboxy-2-hydroxyethyl) -aspartic acid, N-carboxymethyl-2-hydroxy-aspartic acid, N, N-dicarboxymethyl-2-hydroxy-aspartic acid, N-carboxyethyl-2-hydroxy-aspartic acid, N- (1,2-dicarboxyethyl) -2-hydroxy-aspartic acid, N-carboxymethyl -Glutamic acid, N, N-dicarboxymethyl-glutamic acid, N-carboxy Til-glutamic acid, N, N-dicarboxyethyl-glutamic acid, N- (1,2-dicarboxyethyl) -glutamic acid, N- (1,2-dicarboxy-2-hydroxyethyl) -glutamic acid and their sodium , Potassium and ammonium salts.

[0022]

Examples of the chelating agent represented by the general formula (2) include N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine and N, N′-bis (1,2-dicarboxy-2-). Hydroxyethyl) -ethylenediamine, N, N′-bis (1,2-dicarboxyethyl) -N, N′-dicarboxymethylethylenediamine, N, N′-bis (1,2-dicarboxy-2-hydroxyethyl) ) -N, N'-dicarboxymethylethylenediamine and its sodium, potassium and ammonium salts.

[0023]

Further, as the maleic acid (salt) -based hydrophilic polymer (3), maleic acid, fumaric acid, itaconic acid and its sodium, potassium,

[0024]

Among the chelating agents, the chelating agents represented by the general formulas (1) and (2) are preferable from the viewpoints of safety and biodegradability. As the chelating agent represented by the general formulas (1) and (2), any of its optical isomers and racemates can be preferably used. Among them, N- (1,2-dicarboxy-2-hydroxyethyl) -aspartic acid, N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine, N, N′-bis (1,2- Dicarboxy-2-hydroxyethyl) -ethylenediamine and its sodium, potassium and ammonium salts are preferred.

[0025]

There is no restriction | limiting in particular in the usage-amount of the said chelating agent, Although it changes with the kind of chelating agent, and the addition method, it is the range of 0.00001-30 weight part chelating agent with respect to 100 weight part of water absorbing resin.

Examples of a method for adding a chelating agent to the water-absorbent resin include the following methods.

[0026]

(1) (Addition during polymerization) A method of adding the chelating agent to an aqueous solution of a water-soluble ethylenically unsaturated monomer capable of forming a water-absorbing resin by polymerization. The monomer aqueous solution may contain heavy metals that are eluted from piping and reaction vessels or contained in caustic soda as a raw material. When polymerized in the presence of these heavy metal ions, a water-absorbing resin that easily deteriorates during swelling may be obtained, or the gel swollen by the remaining heavy metal ions may be easily deteriorated. By polymerizing the monomer in the presence of the chelating agent, it is possible to obtain a water-absorbing resin having excellent stability over time of the gel during swelling.

[0027]

The chelating agent is preferably added in advance to the monomer aqueous solution and polymerized, but the chelating agent can also be added after the polymerization has started. The amount of the chelating agent added during polymerization is in the range of 0.00001 to 1 part by weight, preferably 0.00002 to 0.1 part by weight, more preferably 0.00005, with respect to 100 parts by weight of the solid content of the monomer. It is the range of -0.01 weight part. If the chelating agent is less than 0.00001 parts by weight, a water-absorbing resin excellent in the stability over time of the gel during swelling cannot be obtained. If the amount of the chelating agent is more than 1 part by weight, the polymerization of the monomer may be inhibited.

[0028]

(2) (Addition to polymerization gel) A method of adding the chelating agent to a water-containing gel obtained by polymerizing a water-soluble ethylenically unsaturated monomer capable of forming a water-absorbing resin by polymerization.

The solid content of the hydrogel is generally in the range of 20 to 90% by weight. The gel added with the chelating agent can be dried by a known means. The drying temperature is preferably 120 ° C. or higher.

[0029]

The addition amount of the chelating agent is in the range of 0.00001 to 30 parts by weight, preferably in the range of 0.00005 to 10 parts by weight with respect to 100 parts by weight of the solid content of the hydrogel. If the chelating agent is less than 0.00001 parts by weight, a water-absorbing resin excellent in the stability over time of the gel during swelling cannot be obtained. If the amount of the chelating agent is more than 30 parts by weight, an effect commensurate with the amount used may not be obtained, and the water absorption ratio may be reduced.

[0030]

The water-containing gel after polymerization can be dried, for example, while the water-containing gel obtained by aqueous solution polymerization is still plate-like, but generally 0.1 to 10 mm in size considering the drying efficiency and the performance of the resulting water-absorbing agent. It is preferable to pulverize or cut. Various shapes such as plate, square, irregularly crushed, spherical, fibrous, rod-like, substantially spherical, and scale-like shapes can be preferably used in the present invention. The water-containing gel after polymerization can be post-neutralized with an alkali. Moreover, a chelating agent can be added to the hydrogel suspended in the organic solvent obtained by reverse phase suspension polymerization, or can be added at the time of azeotropic dehydration.

[0031]

The chelating agent can be added to the hydrogel in any step up to the completion of drying of the hydrogel. For example, it can be added to the hydrated gel produced in the reaction vessel, added when pulverizing the hydrated gel, added to the hydrated gel after pulverization, or added during drying.

Specifically, a method of adding a chelating agent when the hydrogel is pulverized with a kneader, a meat chopper, or the like, or a method of adding in the vicinity of the entrance of the dryer can be mentioned. The chelating agent can be used in the form of powder or dissolved or dispersed in water or a solvent. The chelating agent can also be applied to the surface of the hydrogel or sprayed.

[0032]

As a method for drying the hydrogel to which a chelating agent is added, for example, a hot air dryer, an air flow dryer, a fluidized bed dryer, a drum dryer, a microwave, a far infrared ray, or the like can be used. A drying temperature is 120 degreeC or more, Preferably it is the range of 150-250 degreeC, More preferably, it is the range of 160 degreeC-220 degreeC. If the drying temperature is lower than 120 ° C., it takes too much time for drying, and further, since it is heated for a long time in the state of a hydrous gel, it tends to be deteriorated.

[0033]

(3) (Addition to water-absorbing resin, part 1) Water-absorbing resin by mixing a surface cross-linking agent having two or more functional groups capable of reacting with the functional group of the water-absorbing resin and the chelating agent. How to add to.

The amount of the chelating agent used in this method varies depending on the surface crosslinking agent used for crosslinking in the vicinity of the surface, but is usually 0.0001 to 10 parts by weight, preferably 0.0002 with respect to 100 parts by weight of the solid content of the water absorbent resin. The range is ˜5 parts by weight. When the amount used exceeds 10 parts by weight, not only an effect commensurate with the use cannot be obtained, but it becomes uneconomical, and problems such as a decrease in the amount of absorption occur. On the other hand, if the amount is less than 0.0001 part by weight, the effect of improving urine resistance cannot be obtained.

[0034]

Examples of the surface crosslinking agent capable of reacting with a carboxyl group that can be used in the present invention include ethylene glycol, diethylene glycol, propylene glycol, triethylene glycol, tetraethylene glycol, polyethylene glycol, 1,3-propanediol, dipropylene glycol, 2 , 3,4-trimethyl-1,3-pentanediol, polypropylene glycol, glycerol, polyglycerol, 2-butene-1,4-diol, 1,4-butanediol, 1,5-pentanediol, 1,6- Hexanediol, 1,2-cyclohexanedimethanol, 1,2-cyclohexanediol, trimethylolpropane, diethanolamine, triethanolamine, polyoxypropylene, oxyethylene-oxypropylene block Polymers, polyhydric alcohol compounds such as pentaerythritol, sorbitol; ethylene glycol diglycidyl ether, polyethylene glycol diglycidyl ether, glycerol polyglycidyl ether, diglycerol polyglycidyl ether, polyglycerol polyglycidyl ether, propylene glycol diglycidyl ether, polypropylene Epoxy compounds such as glycol diglycidyl ether and glycidol; Polyamine compounds such as ethylenediamine, diethylenetriamine, triethylenetetramine, tetraethylenepentamine, pentaethylenehexamine, polyethyleneimine, and polyamidepolyamine; epichlorohydrin, epibromohydrin, a haloepoxy compound such as α-methylepichlorohydrin; Condensation products of amine compounds and the above haloepoxy compounds; polyvalent isocyanate compounds such as 2,4-tolylene diisocyanate and hexamethylene diisocyanate; polyvalent oxazoline compounds such as 1,2-ethylenebisoxazoline; γ-glycidoxypropyltri Silane coupling agents such as methoxysilane and γ-aminopropyltrimethoxysilane; 1,3-dioxolan-2-one, 4-methyl-1,3-dioxolan-2-one, 4,5-dimethyl-1,3 -Dioxolan-2-one, 4,4-dimethyl-1,3-dioxolan-2-one, 4-ethyl-1,3-dioxolan-2-one, 4-hydroxymethyl-1,3-dioxolane-2- ON, 1,3-dioxan-2-one, 4-methyl-1,3-dioxan-2-one, 4,6-dimethyl Alkylene carbonate compounds such as -1,3-dioxan-2-one and 1,3-dioxovan-2-one; hydroxides such as zinc, calcium, magnesium and aluminum; and polyvalent metal compounds such as chloride; Although it is mentioned, it is not particularly limited.

[0035]

Of the surface crosslinking agents exemplified above, polyhydric alcohol compounds, epoxy compounds, polyvalent amine compounds, condensates of polyvalent amine compounds and haloepoxy compounds, and alkylene carbonate compounds are more preferred.

These surface cross-linking agents may be used alone or in combination of two or more. When two or more types of surface cross-linking agents are used in combination, a water-absorbing agent having even more excellent water absorption characteristics is obtained by combining the first surface cross-linking agent and the second surface cross-linking agent having different solubility parameters (SP values). be able to. In addition, said solubility parameter is a value generally used as a factor showing the breadth of a compound.

[0036]

The first surface cross-linking agent has a solubility parameter of 12.5 (cal / cm) that can react with the carboxyl group of the water-absorbent resin.Three)1/2Examples of such compounds include ethylene glycol, propylene glycol, glycerin, ethylene carbonate, propylene carbonate, and the like. The second surface cross-linking agent has a solubility parameter of 12.5 (cal / cm) that can react with the carboxyl group of the water-absorbent resin.Three)1/2For example, glycerol polyglycidyl ether, (poly) glycerol polyglycidyl ether, ethylene glycol diglycidyl ether, 1,3-butanediol, trimethylolpropane, 1,3-propanediol, 1,6-hexanediol , Diethylene glycol, triethylene glycol, tetraethylene glycol, 1,4-butanediol, and the like.

[0037]

The amount of the surface cross-linking agent used for the water-absorbing resin depends on the combination of the water-absorbing resin and the surface cross-linking agent, but is in the range of 0.01 to 10 parts by weight with respect to 100 parts by weight of the water-absorbing resin in the dry state. More preferably, it may be in the range of 0.05 to 3 parts by weight. By using the surface cross-linking agent within the above range, it is possible to further improve the water absorption characteristics for body fluids (aqueous liquids) such as urine, sweat and menstrual blood. If the usage-amount of a surface crosslinking agent is less than 0.01 weight part, the crosslinking density of the surface vicinity of a water absorbing resin can hardly be raised. Further, when the amount of the surface cross-linking agent used is more than 5 parts by weight, the surface cross-linking agent becomes excessive, which is uneconomical and it may be difficult to control the cross-linking density to an appropriate value.

[0038]

In the present invention, it is preferable to use water when mixing the water-absorbing resin, the chelating agent, and the surface cross-linking agent. In the present invention, the amount of water used varies depending on the type, particle size, and water content of the water-absorbent resin, but is 0.5 to 10 parts by weight, preferably 100 parts by weight based on the solid content of the water-absorbent resin. The range is 0.5 to 3 parts by weight. If the amount of water used exceeds 10 parts by weight, the absorption capacity may decrease. If the amount is less than 0.5 parts by weight, it may be difficult to fix the chelating agent to the surface of the water-absorbent resin, and the urine resistance may not be improved.

[0039]

In the present invention, a hydrophilic organic solvent may be used when mixing the water-absorbing resin, the chelating agent, and the surface cross-linking agent. Examples of hydrophilic organic solvents used include lower alcohols such as methyl alcohol, ethyl alcohol, propyl alcohol, isopropyl alcohol, butyl alcohol, isobutyl alcohol, and t-butyl alcohol; ketones such as acetone; dioxane and alkoxy (poly) ethylene glycol And ethers such as tetrahydrofuran, amides such as N, N-dimethylformamide, and sulfoxides such as dimethyl sulfoxide. The amount of the organic solvent used varies depending on the type and particle size of the water-absorbent resin, but is usually in the range of 0 to 10 parts by weight, preferably 0.1 to 5 parts by weight with respect to 100 parts by weight of the water-absorbent resin.

[0040]

In the present invention, the water-absorbing resin, the chelating agent, and the surface cross-linking agent may be mixed in a state where the water-absorbing resin is dispersed in an organic solvent such as cyclohexane or pentane. In order to exhibit, the following methods (1) to (5) can be preferably exemplified.

(1) A method in which a chelating agent containing water and / or a hydrophilic organic solvent and a surface cross-linking agent are mixed in advance, if necessary, and then the mixture is sprayed or dropped into a water absorbent resin.

[0041]

(2) A method in which a chelating agent or an aqueous chelating agent solution is mixed in advance with a water-absorbing resin, and then, if necessary, a surface cross-linking agent containing water and / or a hydrophilic organic solvent is sprayed or dropped.

(3) A method of mixing a chelating agent or an aqueous chelating agent solution after spraying or dropping and mixing a surface cross-linking agent containing water and / or a hydrophilic organic solvent onto the water-absorbent resin as necessary.

[0042]

(4) A method in which a surface cross-linking agent containing water and / or a hydrophilic organic solvent and a chelating agent are sprayed or dripped into the water-absorbent resin simultaneously with two nozzles, if necessary.

(5) A method in which the chelating agent is added to the water-containing resin hydrogel in advance, followed by drying or dehydration, and then spraying or mixing a surface cross-linking agent containing water and / or a hydrophilic organic solvent as required (in this case, The chelating agent can be added during the course of drying or dehydrating the hydrogel.)

[0043]

Further, as described above, it is preferable to mix the chelating agent or the surface cross-linking agent into the water absorbent resin as a solution using water or a hydrophilic organic solvent. By mixing the chelating agent and the water-absorbent resin in the presence of water, the chelating agent can be fixed near the surface of the water-absorbent resin, and as a result, the deterioration of the surface of the water-absorbent resin is suppressed and soluble components are eluted. Can be prevented. In addition, when using water for mixing, you may coexist water-insoluble fine particle powder and surfactant.

[0044]

A suitable mixing device used for the mixing needs to be able to generate a large mixing force to ensure uniform mixing. Examples of the mixing apparatus that can be used in the present invention include a cylindrical mixer, a double wall conical mixer, a high-speed stirring mixer, a V-shaped mixer, a ribbon mixer, a screw mixer, and a fluidizer. A mold furnace rotary desk mixer, an airflow mixer, a double-arm kneader, an internal mixer, a pulverizer kneader, a rotary mixer, a screw extruder, and the like are suitable.

[0045]

In the present invention, after mixing the chelating agent and the surface cross-linking agent with the water-absorbing resin, preferably the chelating agent and the surface cross-linking agent are mixed in advance and then added to the water-absorbing resin, followed by further heat treatment. It is preferable to crosslink the vicinity of the surface of the conductive resin.

When performing heat processing by this invention, the processing temperature has the preferable range of 80-250 degreeC. When the heating temperature is less than 80 ° C., the heat treatment takes time, causing not only a reduction in productivity, but also a uniform crosslinking is not achieved, and suppression of elution of soluble components targeted by the present invention and water absorption characteristics under pressure High water absorption agent may not be obtained.

[0046]

The heat treatment can be performed using a normal dryer or a heating furnace, and examples include a grooved mixed dryer, a rotary dryer, a desk dryer, a fluidized bed dryer, an airflow dryer, and an infrared dryer. .

By cross-linking the vicinity of the surface of the water absorbent resin as described above, it is possible to prevent the soluble component from eluting from the inside of the water absorbent resin. However, when urine containing L-ascorbic acid is absorbed, the water-absorbent resin is mixed with trace amounts of iron, copper, or other heavy metal ions contained in the urine, such as in its production process or diaper production process. Due to the action of L-ascorbic acid, the main chain and the cross-linked structure are broken and deteriorate over time. In particular, the vicinity of the surface of the water-absorbent resin is susceptible to deterioration, and elution of soluble components cannot be suppressed. For this reason, the absorption capacity of the water-absorbent resin decreases with time during urine absorption. In the present invention, by mixing a surface treatment agent and a chelating agent with a water-absorbent resin, deterioration of the water-absorbent resin, particularly deterioration near the surface is suppressed, and elution of soluble components is suppressed.

[0047]

After the heat treatment, if necessary, the heated product is sieved to obtain the water-absorbing agent of the present invention. The water-absorbing agent of the present invention includes not only single particles but also granulated products thereof.

(4) (Addition to water-absorbing resin, part 2) A method of adding the chelating agent to a water-absorbing resin subjected to surface cross-linking treatment.

The water-absorbing resin subjected to the surface crosslinking treatment has an absorption capacity of 20 (g / g) or more, preferably 22 (g) under the load of 0.9% by weight sodium chloride aqueous solution (physiological saline) under a load of 0.7 psi. / G) or more, more preferably 24 (g / g) or more water-absorbing resin is preferably used. If the absorption capacity under load is lower than 20 (g / g), the water absorption performance may not be sufficiently exhibited in the diaper.

[0048]

In this method (4), the amount of the chelating agent used is usually in the range of 0.00001 to 10 parts by weight, preferably 0.0001 to 5 parts by weight with respect to 100 parts by weight of the solid content of the water absorbent resin. When the amount used exceeds 10 parts by weight, not only an effect commensurate with the use cannot be obtained, but it becomes uneconomical, and problems such as a decrease in the amount of absorption occur. On the other hand, if the amount is less than 0.00001 parts by weight, the effect of improving urine resistance cannot be obtained.

[0049]

In this method (4), the surface-treated water-absorbing resin and the chelating agent may be mixed by dry blending the water-absorbing resin and the chelating agent, or the chelating agent and water, an organic solvent or water-organic. Examples thereof include a method of adding a mixture of a solvent and a solvent mixture to the water absorbent resin.

In this method (4), water and the above chelating agent are added to the water-absorbent resin subjected to surface crosslinking treatment by spraying or the like, thereby binding the water-absorbent resin particles with water as a binder and granulating. it can. Granulation increases the average particle size of the water-absorbent resin, improves the hygroscopic fluidity and facilitates handling. The amount of water added is in the range of 0 to 50% by weight and preferably in the range of 0.01 to 10% by weight with respect to 100 parts by weight of the water absorbent resin. If the amount of water added is less than 0.1% by weight, it becomes difficult to granulate the water-absorbent resin particles. Further, it becomes impossible to fix the chelating agent near the surface of the water absorbent resin. Further, when the amount of water added is more than 50% by weight, the water-absorbent resin swells to the inside to form a gel, so that the granulated product targeted by the present invention cannot be selected, and surface crosslinking of the water-absorbent resin surface is performed. There is a risk that the layer will break.

[0050]

The granulation method with the addition of the chelating agent is not particularly limited, and other than the above methods, for example, a method of adding the chelating agent to the water absorbent resin and then adding water to granulate can be mentioned. In order to improve the mixing property of the chelating agent and water and the water-absorbent resin, a hydrophilic organic solvent such as methanol, ethanol, isopropyl alcohol or the like can be used in combination. Furthermore, a surfactant, inorganic fine particles such as silica and titanium oxide can be added in advance or simultaneously.

(5) (Addition to water-absorbing resin, part 3) A method of adding the chelating agent when collecting fine particles of the water-absorbing resin.

[0051]

In the water-absorbent resin production process, the polymer powder to be the water-absorbent resin is classified with a sieve of a predetermined size, and any step of producing the water-absorbent resin with the fine particles of the water-absorbent resin removed by classification. The chelating agent can be added when collecting the fine particles.

As the water absorbent resin, any water absorbent resin can be used after the surface crosslinking treatment and before the surface crosslinking treatment. The particle size of the water-absorbent resin used for recovery is not particularly limited, but is generally 300 μm or less, preferably 225 μm or less, more preferably 150 μm or less.

[0052]

The amount of water added is, for example, in the range of 0.1 to 2000 parts by weight, preferably 10 to 900 parts by weight with respect to 100 parts by weight of the water absorbent resin. If the amount of water added is less than 0.1 parts by weight, recycling becomes difficult. When the amount is more than 2000 parts by weight, the recycled water-absorbent resin cannot be prevented from being deteriorated.

The addition amount of the chelating agent is in the range of 0.00001 to 30 parts by weight, preferably in the range of 0.1 to 10 parts by weight, with respect to 100 parts by weight of the dried water absorbent resin. If the chelating agent is less than 0.00001 parts by weight, it will be difficult to obtain a water-absorbing agent having excellent stability over time of the gel. When there is more chelating agent than 30 weight part, there exists a possibility that the effect corresponding to the addition amount may not be acquired.

[0053]

The chelating agent can be added to the water absorbent resin as an aqueous solution, or can be added to the water absorbent resin mixed with water. Moreover, water can also be mixed after dry-blending a chelating agent and a water absorbing resin.

As described above, it is possible to prevent the water absorbent resin from being deteriorated during recycling by recycling the water absorbent resin fine particles in the presence of the chelating agent.

[0054]

The addition of the chelating agent is not limited to the above method. As described above, mixing a chelating agent and a surface cross-linking agent with the water-absorbing resin before surface cross-linking and surface-treating, or adding a chelating agent and water to a specific water-absorbing resin with surface cross-linking to granulate Thus, the chelating agent having a specific structure can be fixed on the surface of the water absorbent resin. Since the deterioration of the water absorbent resin occurs from the resin surface, the chelating agent is preferably arranged in the vicinity of the surface of the water absorbent resin. When the water-soluble monomer capable of forming a water-absorbent resin is polymerized, the chelating agent can be added. However, when the monomer is polymerized in the presence of the chelating agent, the monomer is polymerized. There is a risk that a water-absorbing resin that is hindered and excellent in absorption performance cannot be obtained. In addition, the chelating agent may deactivate the chelating ability during the polymerization.

[0055]

In the present invention, the water-absorbing agent obtained as described above can be used for body fluid-absorbing articles such as sanitary materials such as disposable diapers, incontinence pads, sanitary napkins, wound protection materials, and wound healing materials. A water-absorbing agent can be used for an absorbent body provided between a water-permeable member such as a nonwoven fabric and a water-impermeable member such as polyethylene. The absorber includes, for example, a laminate in which a water absorbing agent is sandwiched between two layers of pulp or paper, or a pulp and an absorbent are mixed.

[0056]

By using the water-absorbing agent of the present invention for the absorbent body of the water-absorbent article, the body fluid can be stably retained for a long time when the body fluid such as urine and menstrual blood is absorbed.

For example, a paper diaper is formed by laminating a back sheet (back material) made of a liquid-impermeable material, the above water-absorbing composition, and a top sheet (surface material) made of a liquid-permeable material in this order. While being fixed to each other, the laminate is formed by attaching a gather (elastic portion), a so-called tape fastener or the like. Paper diapers also include pants with paper diapers that are used when urinating or defecation is performed on infants.

[0057]

The water-absorbing agent of the present invention is not only the above-mentioned body fluid-absorbing article, but also an absorbent article such as urine for pets; Suitable for food products such as freshness-keeping materials and cold-retaining materials; various industrial products such as oil-water separators, anti-condensation materials, coagulants; and agricultural and horticultural products such as water-retaining materials such as plants and soil it can.

[0058]

【Example】

EXAMPLES Hereinafter, although an Example demonstrates this invention in more detail, this invention is not limited by these Examples.

In the examples and comparative examples, “%” means “% by weight” unless otherwise specified, and “part” means “part by weight”.

[0059]

The water absorption amount of the water-absorbing agent, the water absorption magnification under load, the soluble component elution amount, and the soluble component elution amount in artificial urine were measured by the following methods.

(1) Water absorption amount of water absorbent

0.2 g of the water-absorbent resin was uniformly placed in a tea bag-type bag (6 cm × 6 cm), the opening was heat sealed, and then immersed in physiological saline. After 60 minutes, the tea bag bag was pulled up and drained at 250 G for 3 minutes using a centrifuge.1(G) was measured. Also, the same operation is performed without using a water absorbent resin, and the weight W at that time is0(G) was measured. And these weights W1, W0The water absorption (g / g) was calculated from the following equation.

[0060]

Water absorption (g / g) = (W1-W0) / Weight of water absorbent resin (g)

(2) Water absorption capacity under load

The water absorption capacity under load was determined using the measuring apparatus shown in FIG. As shown in FIG. 1, the measuring device was placed on a

[0061]

The water absorption magnification under load was measured using the measuring apparatus having the above configuration. The measurement method will be described below.

A predetermined amount of

Water absorption capacity under load (g / g) = (Water absorption amount after 60 minutes−blank value) / weight of water absorbing agent (3) Soluble component elution amount of water absorbing agent

In a 100 ml beaker, 1 g of the water-absorbing agent was swollen in 25 ml of artificial urine, covered and left at 37 ° C. for 16 hours. The swollen gel was then dispersed in 975 ml of deionized water, stirred for 1 hour and then filtered through filter paper. The obtained filtrate was titrated by colloid titration to determine the soluble component elution amount (%) of the water-absorbing agent.

[0062]

The composition of artificial urine is shown below.

Urea 1.9%

Sodium chloride 0.8%

Magnesium chloride 0.1%

Calcium chloride 0.1%

(4) Elution amount of water-absorbing agent and soluble components in artificial urine

In a 100 ml beaker, 1 g of the water absorbing agent was swollen in 25 ml of artificial urine containing 0.005% L-ascorbic acid and allowed to stand at 37 ° C. for 16 hours. The swollen gel was then dispersed in 975 ml of deionized water and the eluted solubles were rinsed with deionized water. After stirring for 1 hour, the mixture was filtered through filter paper, and the obtained filtrate was titrated by colloid titration to determine the elution amount (%) of the deteriorated soluble component of the water-absorbing agent.

(5) Water content of water-absorbent resin (humidity standard)

About 1 g of water absorbent resin is heated in an oven at 105 ° C. for 3 hours, and the weight of the water absorbent resin before and after heating is measured.

[0063]

[Expression 1]

[0064]

The moisture content (weight%) based on the moisture content was calculated according to

(ManufacturingExample 1)

A monomer aqueous solution was prepared by mixing 67.0 parts of a 37% aqueous sodium acrylate solution, 10.2 parts of acrylic acid, 0.079 parts of polyethylene glycol diacrylate (average number of polyethylene oxide units 8) and 22.0 parts of water. Nitrogen was blown into the aqueous solution in a vat to adjust the dissolved oxygen in the solution to 0.1 ppm or less.

[0065]

Subsequently, the temperature of the aqueous solution was adjusted to 18 ° C. under a nitrogen atmosphere, and then 0.16 part of 5% aqueous sodium persulfate solution and 0.16 part of 5% 2,2′-azobis (2-amidinopropane) hydrochloride aqueous solution, 0 0.15 part of 5% L-ascorbic acid aqueous solution and 0.17 part of 0.35% hydrogen peroxide aqueous solution were added dropwise with stirring in this order.

Polymerization started immediately after the dropwise addition of hydrogen peroxide, and the monomer temperature reached the peak temperature after 10 minutes. The peak temperature was 85 ° C. Subsequently, the vat was immersed in an 80 ° C. hot water bath and aged for 10 minutes.

[0066]

The obtained transparent hydrogel was crushed with a meat chopper and then dried at 180 ° C. for 30 minutes.

The dried product was pulverized by a pulverizer, and passed through a 500 μm sieve and classified on the 105 μm sieve to obtain a water absorbent resin (1).

Example 1

ManufacturingTo 100 parts of the water absorbent resin (1) obtained in Example 1, 0.01 part of N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine tetrasodium, 0.05 part of ethylene glycol diglycidyl ether, propylene A composition liquid consisting of 1 part of glycol, 3 parts of water and 1 part of isopropyl alcohol was mixed and heat-treated at 180 ° C. for 40 minutes to obtain a water absorbing agent. Table 1 shows the performance evaluation results of the water-absorbing agent (1) obtained.

[0067]

(Comparative Example 1)

Comparative water-absorbing agent as in Example 1, except that 0.01 part of N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine and 0.01 part of ethylene glycol diglycidyl ether were not added. Got. The performance evaluation results of the comparative water-absorbing agent (R1) obtained are shown in Table 1. The water content of the comparative water-absorbing agent (R1) was 1% or less.

[0068]

(Example 2)

100 parts of the comparative water-absorbing agent (R1) obtained in Comparative Example 1 comprises 0.001 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium and 3 parts of water. The composition liquid was mixed and dried at 80 ° C. for 20 minutes to obtain a water absorbing agent. Table 1 shows the performance evaluation results of the water-absorbing agent (2) obtained.

[0069]

(Example 3)

A water absorbing agent was obtained in the same manner as in Example 2, except that 0.01 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium was used in Example 2. . The performance evaluation results of the water-absorbing agent (3) obtained are shown in Table 1.

(Example 4)

In Example 2, a water-absorbing agent was obtained in the same manner as in Example 2 except that a composition solution consisting of 0.1 part of N- (1,2-dicarboxy-2-hydroxyethyl) -aspartate and 5 parts of water was mixed. Got. The performance evaluation results of the water-absorbing agent (4) obtained are shown in Table 1.

[0070]

(Example 5)

Instead of 0.001 part of (S, S) —N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium in Example 2, N, N′-bis (1,2-dicarboxy- A water-absorbing agent was obtained in the same manner as in Example 2 except that 0.01 part of 2-hydroxyethyl) -ethylenediamine tetrasodium was used. The performance evaluation results of the water-absorbing agent (5) obtained are shown in Table 1.

[0071]

(Example 6)

In Example 2, instead of 0.001 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium, 0.1 part of sodium polymaleate having a molecular weight of about 10,000 was used. Otherwise, a water absorbing agent was obtained in the same manner as in Example 2. Table 1 shows the performance evaluation results of the water-absorbing agent (6) obtained.

[0072]

(referenceExample 7)

Instead of 0.001 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium in Example 2, tetrasodium N, N-dicarboxymethyl-L-glutamate 0 A water absorbing agent was obtained in the same manner as in Example 2 except that 0.01 part was used. The performance evaluation results of the water-absorbing agent (7) obtained are shown in Table 1.

[0073]

(Example 8)

In Example 2, instead of 0.001 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium, (R, S) —N, N′-bis (1 , 2-dicarboxyethyl) -ethylenediamine tetrasodium was used in the same manner as in Example 2 to obtain a water absorbing agent. Table 1 shows the performance evaluation results of the water-absorbing agent (8) obtained.

[0074]

(Comparative Example 2)

Example 2 except that 0.01 part of acetylacetone was used instead of 0.001 part of trisodium (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine in Example 2. Similarly, a comparative water-absorbing agent was obtained. Table 1 shows the performance evaluation results of the comparative water-absorbing agent (R2) obtained.

[0075]

(ManufacturingExample 2)

A monomer aqueous solution was prepared by mixing 81.8 parts of 38% sodium acrylate aqueous solution, 7.7 parts of acrylic acid, 0.038 part of trimethylolpropane triacrylate, and 9.8 parts of water.

In a twin-type kneader equipped with a jacket, nitrogen was blown into the aqueous solution to remove dissolved oxygen in the solution. Subsequently, the temperature of the aqueous monomer solution was adjusted to 22 ° C.

[0076]

Subsequently, 0.60 part of 10% sodium persulfate aqueous solution and 0.30 part of 0.1% L-ascorbic acid aqueous solution were added with stirring. One minute after the addition, the monomer aqueous solution started to become cloudy and the temperature started to rise. After 20 minutes, the peak temperature was reached, and aging was continued for 20 minutes with further stirring. The peak temperature was 96 ° C.

The gel obtained after completion of aging was taken out and dried at 170 ° C. for 65 minutes. The dried polymer was pulverized and sieved with an 850 μm sieve to obtain a water absorbent resin (2).

[0077]

Example 9

ManufacturingTo 100 parts of the water-absorbent resin (2) obtained in Example 2, 0.01 part of (S, S) -N, N′-bis (1,2-dicarboxyethyl) -ethylenediamine trisodium, 0.5 part of ethylene carbonate , 3 parts water and 3 parts isopropyl alcoholRuThe composition liquid was mixed, and the resulting mixture was heat-treated at 190 ° C. for 50 minutes to obtain a water absorbing agent. The performance evaluation results of the water-absorbing agent (9) obtained are shown in Table 1.

[0078]

(Example 10)