JP5136346B2 - X線装置用電極 - Google Patents

X線装置用電極 Download PDFInfo

- Publication number

- JP5136346B2 JP5136346B2 JP2008261566A JP2008261566A JP5136346B2 JP 5136346 B2 JP5136346 B2 JP 5136346B2 JP 2008261566 A JP2008261566 A JP 2008261566A JP 2008261566 A JP2008261566 A JP 2008261566A JP 5136346 B2 JP5136346 B2 JP 5136346B2

- Authority

- JP

- Japan

- Prior art keywords

- diamond

- housing

- electrode

- target

- intermediate layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J35/00—X-ray tubes

- H01J35/02—Details

- H01J35/04—Electrodes ; Mutual position thereof; Constructional adaptations therefor

- H01J35/08—Anodes; Anti cathodes

- H01J35/12—Cooling non-rotary anodes

- H01J35/13—Active cooling, e.g. fluid flow, heat pipes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J1/00—Details of electrodes, of magnetic control means, of screens, or of the mounting or spacing thereof, common to two or more basic types of discharge tubes or lamps

- H01J1/02—Main electrodes

- H01J1/36—Solid anodes; Solid auxiliary anodes for maintaining a discharge

- H01J1/38—Solid anodes; Solid auxiliary anodes for maintaining a discharge characterised by the material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J1/00—Details of electrodes, of magnetic control means, of screens, or of the mounting or spacing thereof, common to two or more basic types of discharge tubes or lamps

- H01J1/02—Main electrodes

- H01J1/36—Solid anodes; Solid auxiliary anodes for maintaining a discharge

- H01J1/42—Cooling of anodes; Heating of anodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J35/00—X-ray tubes

- H01J35/02—Details

- H01J35/04—Electrodes ; Mutual position thereof; Constructional adaptations therefor

- H01J35/08—Anodes; Anti cathodes

- H01J35/10—Rotary anodes; Arrangements for rotating anodes; Cooling rotary anodes

- H01J35/108—Substrates for and bonding of emissive target, e.g. composite structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/08—Targets (anodes) and X-ray converters

- H01J2235/081—Target material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/08—Targets (anodes) and X-ray converters

- H01J2235/083—Bonding or fixing with the support or substrate

- H01J2235/084—Target-substrate interlayers or structures, e.g. to control or prevent diffusion or improve adhesion

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/08—Targets (anodes) and X-ray converters

- H01J2235/086—Target geometry

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/12—Cooling

- H01J2235/1204—Cooling of the anode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/12—Cooling

- H01J2235/1225—Cooling characterised by method

- H01J2235/1262—Circulating fluids

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2235/00—X-ray tubes

- H01J2235/12—Cooling

- H01J2235/1225—Cooling characterised by method

- H01J2235/1291—Thermal conductivity

- H01J2235/1295—Contact between conducting bodies

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J35/00—X-ray tubes

- H01J35/02—Details

- H01J35/16—Vessels; Containers; Shields associated therewith

- H01J35/18—Windows

- H01J35/186—Windows used as targets or X-ray converters

Description

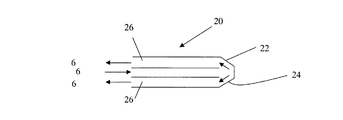

筐体と、

筐体に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバーの上に設けられたターゲットとを有し

このターゲットはX線を発生させるため、使用時に電子源由来の電子が衝突するものであり、接着層が筐体とダイヤモンドメンバーの間に設けられ、前記接着層は固相線又は溶融点が900℃未満である合金を含むものである。

筐体と、

筐体上に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバー上に取り付けられたターゲットと、

この文書内で定義される第1の中間層、第2の中間層、第3の中間層、第4の中間層、及び第5の中間層のいずれか一つ又は複数の接着層を有する。

筐体と、

筐体上に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバー上に取り付けられたターゲットと、

を有し、この電極は、さらに、この文書内で定義した接着層、第1の中間層、第2の中間層、第3の中間層、第4の中間層、及び第5の中間層のいずれか一つ又は複数を有する。

筐体と、

筐体上に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバー上に取り付けられたターゲットとを有し、このターゲットは使用の際、X線を発生させるために電子源由来の電子に衝突されるものであり、金属を含む接着層が筐体とダイヤモンドメンバーとの間に設けられており、前記第1の中間層が接着層とダイヤモンドメンバーの間に設けられ、前記第1の中間層はチタンとクロミウムの少なくとも一つを有するものである。

筐体と、

筐体上に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバーの上に設けられたターゲットとを有し、このターゲットはX線を発生させるため、使用時には電子源由来の電子が衝突するものであり、接着層が筐体とダイヤモンドメンバーの間に設けられ、この接着層は、銀と銅、及び少なくとも一つの他の金属を付加したものを含む合金から成る。

筐体と、

筐体上に取り付けられたダイヤモンドメンバーと、

ダイヤモンドメンバー上に設けられたターゲットとを有し、

前記ターゲットは使用時にはX線を発生させるため電子源由来の電子の衝突を受ける電極である。

実験では、同一のアノード、電子ビーム形状を用いており、ダイヤモンドチップの有無によって確実な動作電力の約40%上昇を達成できることが示された。

スタンダードなX線銃、及びダイヤモンドがついた本発明のアノードを有するX線銃の両者から発生したX線を,モノクロメータを用いて同一の条件で単色化し、そのX線によって発生する試料電流を上記と同様に比較すると、パワーに比例して増加することが分かった。これは、電子銃がハイパワーで正しく動作していることを示している。

球面鏡分析器(SMA)(Nova SMA、クレイトスアナリティカルリミテッドにて入手可能)に取り付けられた遅延線検出器(DLD)を有するNova機器(Nova DLDはクレイトスアナリティカルリミテッドにて入手可能)をスペクトルモードで使用し、清浄な純銀箔を分析した時の感度は、パワーの増加に比例して増加することが示された。

Claims (11)

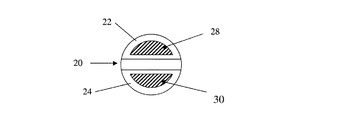

- 電子源を有するX線発生装置で用いる電極であって、

筐体と、

前記筐体に取り付けられたダイヤモンドメンバーと、

前記ダイヤモンドメンバー上に設けられたターゲットと、

を有し、

前記ターゲットと前記筐体が前記ダイヤモンドメンバーを挟んで互いに反対の側に配置されており、

前記ターゲットは、X線を発生させるため使用時に電子源由来の電子が衝突するものであり、

前記筐体と前記ダイヤモンドメンバーとの間に接着層が設けられており、

前記接着層は、重量比率で銀を55〜70重量%、銅を20〜35重量%、インジウムを5〜15重量%含む、500℃から750℃の範囲の固相線または溶融点を有する合金を含む

ものである電極。 - 電子源を有するX線発生装置で用いる電極であって、前記電極は

筐体と、

前記筐体に取り付けられたダイヤモンドメンバーと、

前記ダイヤモンドメンバー上に設けられたターゲットと、

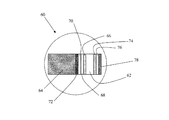

を有し、前記ターゲットと前記筐体が前記ダイヤモンドメンバーを挟んで互いに反対の側に配置されており、前記ターゲットは、X線を発生させるため使用時に電子源由来の電子が衝突するものであり、前記筐体と前記ダイヤモンドメンバーとの間に接着層が設けられており、前記接着層は10μm〜200μmの厚みを有し、500℃から750℃の範囲の固相線または溶融点を有する合金を含むものである電極。 - 電子源を有するX線発生装置で用いる電極であって、前記電極は

筐体と、

前記筐体に取り付けられたダイヤモンドメンバーと、

前記ダイヤモンドメンバー上に設けられたターゲットと、

を有し、前記ターゲットと前記筐体が前記ダイヤモンドメンバーを挟んで互いに反対の側に配置されており、前記ターゲットは、X線を発生させるため使用時に電子源由来の電子が衝突するものであり、

前記筐体と前記ダイヤモンドメンバーとの間に接着層が設けられており、前記接着層は500℃から750℃の範囲の固相線または溶融点を有する合金を含み、

前記接着層と前記ダイヤモンドメンバーとの間に、チタンとクロムのうち少なくとも一つを含む第1の中間層が設けられており、

前記接着層と前記第1の中間層の間に、プラチナとタングステンの少なくとも一つを含む第2の中間層が設けられている、ことを特徴とする電極。 - 請求項3に記載の電極であって、第3の中間層が前記接着層と前記第2の中間層の間に設けられ、前記第3の中間層は金、銀、インジウム、アルミニウム、マグネシウムの少なくとも一つを含むものである電極。

- 請求項4に記載の電極であって、第4の中間層が前記ターゲットと前記ダイヤモンドメンバーとの間に設けられ、前記第4の中間層はチタンとクロムのうち少なくとも一つを含むものである電極。

- 請求項5に記載の電極であって、第5の中間層が前記ターゲットと前記第4の中間層の間に配置され、前記第5の中間層はプラチナとタングステンの少なくとも一つを含むものである電極。

- 請求項1〜6のいずれか1項に記載の電極であって、前記合金は650℃から750℃の範囲の固相線または溶融点を有する合金である電極。

- 請求項1〜7のいずれか1項に記載の電極であって、前記ダイヤモンドメンバーは50〜1000μmの厚みを有するものである電極。

- 請求項1〜8のいずれか1項に記載の電極であって、前記接着層がろう付けにより形成されている電極。

- X線発生装置であって、前記装置は請求項1〜9のいずれか1項に記載の電極と電子源を有し、使用時には前記電子源から電子が産生されて電極のターゲットに衝突するものである装置。

- 請求項1〜9のいずれか1項に記載の電極又は請求項10に記載の装置を用いるX線発生方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB0719885.6 | 2007-10-11 | ||

| GB0719885A GB2453570A (en) | 2007-10-11 | 2007-10-11 | Electrode for x-ray apparatus |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009099565A JP2009099565A (ja) | 2009-05-07 |

| JP2009099565A5 JP2009099565A5 (ja) | 2010-12-02 |

| JP5136346B2 true JP5136346B2 (ja) | 2013-02-06 |

Family

ID=38788006

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008261566A Active JP5136346B2 (ja) | 2007-10-11 | 2008-10-08 | X線装置用電極 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20090129551A1 (ja) |

| EP (1) | EP2048689B1 (ja) |

| JP (1) | JP5136346B2 (ja) |

| AT (1) | ATE481729T1 (ja) |

| DE (1) | DE602008002526D1 (ja) |

| GB (1) | GB2453570A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7407796B2 (ja) | 2019-03-22 | 2024-01-04 | ローム株式会社 | 半導体集積回路 |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5641916B2 (ja) * | 2010-02-23 | 2014-12-17 | キヤノン株式会社 | 放射線発生装置および放射線撮像システム |

| KR101150778B1 (ko) * | 2010-12-02 | 2012-06-14 | 주식회사 쎄크 | 공업용 ct장비의 x선 튜브장치 |

| JP5812700B2 (ja) * | 2011-06-07 | 2015-11-17 | キヤノン株式会社 | X線放出ターゲット、x線発生管およびx線発生装置 |

| JP2012256443A (ja) * | 2011-06-07 | 2012-12-27 | Canon Inc | X線放出ターゲットおよびx線放出装置 |

| CN104067367B (zh) * | 2012-01-23 | 2016-08-24 | 佳能株式会社 | 放射线靶及其生产方法 |

| JP5936895B2 (ja) | 2012-03-27 | 2016-06-22 | 株式会社リガク | X線発生装置のターゲット及びその製造方法並びにx線発生装置 |

| US9068927B2 (en) * | 2012-12-21 | 2015-06-30 | General Electric Company | Laboratory diffraction-based phase contrast imaging technique |

| US10804063B2 (en) * | 2016-09-15 | 2020-10-13 | Baker Hughes, A Ge Company, Llc | Multi-layer X-ray source fabrication |

| US10847336B2 (en) * | 2017-08-17 | 2020-11-24 | Bruker AXS, GmbH | Analytical X-ray tube with high thermal performance |

| US20200194212A1 (en) * | 2018-12-13 | 2020-06-18 | General Electric Company | Multilayer x-ray source target with stress relieving layer |

| JP7028922B2 (ja) * | 2020-08-04 | 2022-03-02 | ルクスブライト・アーベー | 電子誘導及び受取素子 |

| CN112147667A (zh) * | 2020-09-11 | 2020-12-29 | 兰州空间技术物理研究所 | 一种用于空间低能离子探测的传感器 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2333344A1 (fr) * | 1975-11-28 | 1977-06-24 | Radiologie Cie Gle | Tube radiogene a cathode chaude avec anode en bout et appareil comportant un tel tube |

| US4706256A (en) * | 1986-06-20 | 1987-11-10 | Spectra-Physics, Inc. | Fritless endbell assembly |

| CH677302A5 (en) * | 1988-11-16 | 1991-04-30 | Comet Elektron Roehren | X=ray tube window - comprises diamond-coated beryllium |

| EP0432568A3 (en) * | 1989-12-11 | 1991-08-28 | General Electric Company | X ray tube anode and tube having same |

| US4972449A (en) * | 1990-03-19 | 1990-11-20 | General Electric Company | X-ray tube target |

| GB2244369A (en) | 1990-05-22 | 1991-11-27 | Kratos Analytical Ltd | Charged particle energy analysers |

| US5148462A (en) * | 1991-04-08 | 1992-09-15 | Moltech Corporation | High efficiency X-ray anode sources |

| JP3612795B2 (ja) * | 1994-08-20 | 2005-01-19 | 住友電気工業株式会社 | X線発生装置 |

| US5602899A (en) * | 1996-01-31 | 1997-02-11 | Physical Electronics Inc. | Anode assembly for generating x-rays and instrument with such anode assembly |

| JP2000082430A (ja) * | 1998-09-08 | 2000-03-21 | Hamamatsu Photonics Kk | X線発生用ターゲット及びこれを用いたx線管 |

| US6289079B1 (en) * | 1999-03-23 | 2001-09-11 | Medtronic Ave, Inc. | X-ray device and deposition process for manufacture |

| DE19934987B4 (de) * | 1999-07-26 | 2004-11-11 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Röntgenanode und ihre Verwendung |

| US6353658B1 (en) * | 1999-09-08 | 2002-03-05 | The Regents Of The University Of California | Miniature x-ray source |

| US6940721B2 (en) * | 2000-02-25 | 2005-09-06 | Richard F. Hill | Thermal interface structure for placement between a microelectronic component package and heat sink |

| JP4533553B2 (ja) * | 2001-04-13 | 2010-09-01 | 株式会社リガク | X線管 |

| US20050181199A1 (en) * | 2001-09-25 | 2005-08-18 | Handy & Harman (Ny Corporation) | Composition for treating refractory materials for brazing |

| US7382856B2 (en) * | 2001-12-04 | 2008-06-03 | X-Ray Optical Systems, Inc. | X-ray source assembly having enhanced output stability, and fluid stream analysis applications thereof |

| GB0225791D0 (en) * | 2002-11-05 | 2002-12-11 | Kratos Analytical Ltd | Charged particle spectrometer and detector therefor |

| US7158612B2 (en) * | 2003-02-21 | 2007-01-02 | Xoft, Inc. | Anode assembly for an x-ray tube |

| US20040218724A1 (en) * | 2003-04-30 | 2004-11-04 | Chornenky Victor I. | Miniature x-ray emitter |

| WO2005029032A2 (en) * | 2003-08-06 | 2005-03-31 | Contraband Detection Systems, L.L.C. | Diamond based proton beam target for use in contraband detection systems |

| JP2005310433A (ja) * | 2004-04-19 | 2005-11-04 | Hitachi Zosen Corp | X線発生装置におけるターゲットの放熱機構 |

| JP4982674B2 (ja) * | 2004-10-26 | 2012-07-25 | 株式会社堀場製作所 | X線発生器 |

| US7359487B1 (en) * | 2005-09-15 | 2008-04-15 | Revera Incorporated | Diamond anode |

-

2007

- 2007-10-11 GB GB0719885A patent/GB2453570A/en not_active Withdrawn

-

2008

- 2008-10-03 DE DE602008002526T patent/DE602008002526D1/de active Active

- 2008-10-03 AT AT08253230T patent/ATE481729T1/de not_active IP Right Cessation

- 2008-10-03 EP EP08253230A patent/EP2048689B1/en active Active

- 2008-10-08 JP JP2008261566A patent/JP5136346B2/ja active Active

- 2008-10-09 US US12/285,608 patent/US20090129551A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7407796B2 (ja) | 2019-03-22 | 2024-01-04 | ローム株式会社 | 半導体集積回路 |

Also Published As

| Publication number | Publication date |

|---|---|

| GB0719885D0 (en) | 2007-11-21 |

| EP2048689A1 (en) | 2009-04-15 |

| JP2009099565A (ja) | 2009-05-07 |

| DE602008002526D1 (de) | 2010-10-28 |

| US20090129551A1 (en) | 2009-05-21 |

| GB2453570A (en) | 2009-04-15 |

| ATE481729T1 (de) | 2010-10-15 |

| EP2048689B1 (en) | 2010-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5136346B2 (ja) | X線装置用電極 | |

| US6850598B1 (en) | X-ray anode and process for its manufacture | |

| US9281158B2 (en) | X-ray emitting target and X-ray emitting device | |

| US7382862B2 (en) | X-ray tube cathode with reduced unintended electrical field emission | |

| US6487272B1 (en) | Penetrating type X-ray tube and manufacturing method thereof | |

| US7359487B1 (en) | Diamond anode | |

| JP5670111B2 (ja) | X線発生用ターゲット、x線発生装置、及びx線発生用ターゲットの製造方法 | |

| US5602899A (en) | Anode assembly for generating x-rays and instrument with such anode assembly | |

| EP0723281B1 (en) | Method of bonding amorphous carbon material with metal material or ceramic material and electron tube device | |

| US8077829B2 (en) | Electron emitter apparatus and method of assembly | |

| US7526069B2 (en) | X-ray tube | |

| US20030185344A1 (en) | X-ray tube and X-ray generator | |

| US9484178B2 (en) | Target and X-ray generating tube including the same, X-ray generating apparatus, X-ray imaging system | |

| WO2022218018A1 (zh) | 一种带自屏蔽x射线管及其制作方法 | |

| US20060115051A1 (en) | X-ray source for generating monochromatic x-rays | |

| JP2002352754A (ja) | 透過型x線ターゲット | |

| US20160133430A1 (en) | Anode and x-ray generating tube, x-ray generating apparatus, and radiography system that use the anode | |

| US11545332B1 (en) | Anode shield | |

| US20070025517A1 (en) | Enhanced electron backscattering in x-ray tubes | |

| WO2012169143A1 (en) | X-ray emitting target and x-ray emitting device | |

| JP3746191B2 (ja) | 希土類陽極が設けられたx線管 | |

| JP2002298772A (ja) | 透過放射型x線管およびその製造方法 | |

| JP2000082430A (ja) | X線発生用ターゲット及びこれを用いたx線管 | |

| US20050002491A1 (en) | Vacuum housing with a protective layer for an-x-ray tube | |

| JP4516565B2 (ja) | X線管陰極アセンブリ及び界面反応接合プロセス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20100928 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100930 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100930 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20100930 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100928 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20101118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120220 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120313 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120511 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120710 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120906 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121016 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121029 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5136346 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151122 Year of fee payment: 3 |