JP5113469B2 - 炭化物粉末被覆酸化物粉末の製造方法 - Google Patents

炭化物粉末被覆酸化物粉末の製造方法 Download PDFInfo

- Publication number

- JP5113469B2 JP5113469B2 JP2007256954A JP2007256954A JP5113469B2 JP 5113469 B2 JP5113469 B2 JP 5113469B2 JP 2007256954 A JP2007256954 A JP 2007256954A JP 2007256954 A JP2007256954 A JP 2007256954A JP 5113469 B2 JP5113469 B2 JP 5113469B2

- Authority

- JP

- Japan

- Prior art keywords

- powder

- metal

- carbide

- oxide

- carbon source

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000843 powder Substances 0.000 title claims description 46

- 238000004519 manufacturing process Methods 0.000 title claims description 10

- 229910052751 metal Inorganic materials 0.000 claims description 30

- 239000002184 metal Substances 0.000 claims description 30

- 239000002245 particle Substances 0.000 claims description 15

- 239000012298 atmosphere Substances 0.000 claims description 12

- 239000000203 mixture Substances 0.000 claims description 11

- 239000000126 substance Substances 0.000 claims description 6

- 239000002904 solvent Substances 0.000 claims description 4

- 229910052715 tantalum Inorganic materials 0.000 claims description 4

- 229910052720 vanadium Inorganic materials 0.000 claims description 4

- 229910052804 chromium Inorganic materials 0.000 claims description 3

- 229910052758 niobium Inorganic materials 0.000 claims description 3

- 229910052710 silicon Inorganic materials 0.000 claims description 3

- 229910052721 tungsten Inorganic materials 0.000 claims description 3

- 238000010000 carbonizing Methods 0.000 claims 1

- 238000001035 drying Methods 0.000 claims 1

- 239000005416 organic matter Substances 0.000 claims 1

- 229910052799 carbon Inorganic materials 0.000 description 36

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 34

- 239000002243 precursor Substances 0.000 description 10

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 9

- 150000004703 alkoxides Chemical class 0.000 description 9

- 150000001247 metal acetylides Chemical class 0.000 description 8

- 238000000034 method Methods 0.000 description 8

- YGSDEFSMJLZEOE-UHFFFAOYSA-N salicylic acid Chemical compound OC(=O)C1=CC=CC=C1O YGSDEFSMJLZEOE-UHFFFAOYSA-N 0.000 description 8

- 239000003446 ligand Substances 0.000 description 7

- 239000000919 ceramic Substances 0.000 description 6

- 239000011651 chromium Substances 0.000 description 5

- 125000000524 functional group Chemical group 0.000 description 5

- 230000001590 oxidative effect Effects 0.000 description 5

- YCIMNLLNPGFGHC-UHFFFAOYSA-N catechol Chemical compound OC1=CC=CC=C1O YCIMNLLNPGFGHC-UHFFFAOYSA-N 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- FJKROLUGYXJWQN-UHFFFAOYSA-N papa-hydroxy-benzoic acid Natural products OC(=O)C1=CC=C(O)C=C1 FJKROLUGYXJWQN-UHFFFAOYSA-N 0.000 description 4

- 229960004889 salicylic acid Drugs 0.000 description 4

- -1 and WC Inorganic materials 0.000 description 3

- 238000003763 carbonization Methods 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 229910010272 inorganic material Inorganic materials 0.000 description 3

- 239000011147 inorganic material Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000007769 metal material Substances 0.000 description 3

- 239000010955 niobium Substances 0.000 description 3

- KWUQLGUXYUKOKE-UHFFFAOYSA-N propan-2-ol;tantalum Chemical compound [Ta].CC(C)O.CC(C)O.CC(C)O.CC(C)O.CC(C)O KWUQLGUXYUKOKE-UHFFFAOYSA-N 0.000 description 3

- 238000005245 sintering Methods 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- WUZCBSQKHJJABD-YNEVXYPXSA-K chromium(3+);(z)-3-oxo-1-phenylbut-1-en-1-olate Chemical compound [Cr+3].CC(=O)\C=C(/[O-])C1=CC=CC=C1.CC(=O)\C=C(/[O-])C1=CC=CC=C1.CC(=O)\C=C(/[O-])C1=CC=CC=C1 WUZCBSQKHJJABD-YNEVXYPXSA-K 0.000 description 2

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 2

- 239000011258 core-shell material Substances 0.000 description 2

- 150000001923 cyclic compounds Chemical class 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000001513 hot isostatic pressing Methods 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 125000000896 monocarboxylic acid group Chemical group 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 239000011882 ultra-fine particle Substances 0.000 description 2

- XNWFRZJHXBZDAG-UHFFFAOYSA-N 2-METHOXYETHANOL Chemical compound COCCO XNWFRZJHXBZDAG-UHFFFAOYSA-N 0.000 description 1

- RCJQDECAKNLGCS-UHFFFAOYSA-N C(C)(C)(C)O[V](OC(C)(C)C)OC(C)(C)C Chemical compound C(C)(C)(C)O[V](OC(C)(C)C)OC(C)(C)C RCJQDECAKNLGCS-UHFFFAOYSA-N 0.000 description 1

- XCLXXYFXTRVBMI-UHFFFAOYSA-N CC(C)O[W](OC(C)C)(OC(C)C)(OC(C)C)OC(C)C Chemical compound CC(C)O[W](OC(C)C)(OC(C)C)(OC(C)C)OC(C)C XCLXXYFXTRVBMI-UHFFFAOYSA-N 0.000 description 1

- GIAZZNVBUAVULU-UHFFFAOYSA-N CO[Nb] Chemical compound CO[Nb] GIAZZNVBUAVULU-UHFFFAOYSA-N 0.000 description 1

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical compound OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 description 1

- 229910001111 Fine metal Inorganic materials 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229960004543 anhydrous citric acid Drugs 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- DINQVNXOZUORJS-UHFFFAOYSA-N butan-1-olate;niobium(5+) Chemical compound [Nb+5].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] DINQVNXOZUORJS-UHFFFAOYSA-N 0.000 description 1

- QORWLRPWMJEJKP-UHFFFAOYSA-N butan-1-olate;tantalum(5+) Chemical compound [Ta+5].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] QORWLRPWMJEJKP-UHFFFAOYSA-N 0.000 description 1

- 239000013522 chelant Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- AWXKYODXCCJWNF-UHFFFAOYSA-N ethanol tungsten Chemical compound [W].CCO.CCO.CCO.CCO.CCO AWXKYODXCCJWNF-UHFFFAOYSA-N 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 230000009422 growth inhibiting effect Effects 0.000 description 1

- 238000007731 hot pressing Methods 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- LVNAMAOHFNPWJB-UHFFFAOYSA-N methanol;tantalum Chemical compound [Ta].OC.OC.OC.OC.OC LVNAMAOHFNPWJB-UHFFFAOYSA-N 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 239000002114 nanocomposite Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 229920003986 novolac Polymers 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 239000011224 oxide ceramic Substances 0.000 description 1

- 229910052574 oxide ceramic Inorganic materials 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- UQMOLLPKNHFRAC-UHFFFAOYSA-N tetrabutyl silicate Chemical compound CCCCO[Si](OCCCC)(OCCCC)OCCCC UQMOLLPKNHFRAC-UHFFFAOYSA-N 0.000 description 1

- LFQCEHFDDXELDD-UHFFFAOYSA-N tetramethyl orthosilicate Chemical compound CO[Si](OC)(OC)OC LFQCEHFDDXELDD-UHFFFAOYSA-N 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Compositions Of Oxide Ceramics (AREA)

- Oxygen, Ozone, And Oxides In General (AREA)

- Compounds Of Alkaline-Earth Elements, Aluminum Or Rare-Earth Metals (AREA)

- Carbon And Carbon Compounds (AREA)

Description

これらの炭化物は、最近では「ナノコンポジット」とよばれるような、セラミックスや金属マトリックス中に微細な分散材として用いられることも増えてきた。分散による組織の強化(強度や靭性)や、電気的、熱的特性の改善を狙って添加されるものである。

これらの炭化物を微細分散したセラミック類の製造方法とは、通常、セラミック類の粉末と微細な炭化物の粉末とを混合、粉砕することによって得られるものである。

ところが、通常市販されている炭化物粉末の平均粒子径は1.0μm以上のものが殆どであり、0.5μmより小さい粉末はほぼ見当たらない。この粉末をミリング等にて粒子径を小さくするのには、膨大な時間を要する。

しかしこの手段は被覆を均等に行うことや、粉末を流動させながら処理を行うといった、技術面でも費用面でも実施が困難な手段であった。CVD法やPVD法に用いることのできる炉は、高価である。また、それらの処理は真空中で行うバッチ式であるために、生産効率が極めて低く、量産に適さない。

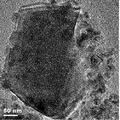

平均粒子径が100nm以下の微細な炭化物粉末で被覆された酸化物粉末は、金属アルコキシドの金属に配位可能な官能基であるOH基またはCOOH基を1個以上含み、かつ、C、H、N、O以外の元素を含まない有機物を炭素源として溶媒中に溶解して液体とし、これに、炭素源と金属アルコキシドのモル比率(炭素源/金属アルコキシド)をαとすると、αが0.7≦α≦1.0となるように金属アルコキシドを混合した溶液すなわち、前駆体溶液を得て、酸化物粉末と混合した状態で、得られた前駆体溶液中の生成物を乾燥した後、非酸化雰囲気または真空雰囲気中で、800〜1800℃で熱処理することにより得ることができる。

前記有機物を炭素源として溶媒中に溶解した液体中への金属アルコキシドの混合量を前記のように適正化することによって、炭化物が得られる。例えば、金属源に対し炭素源の配合比率が高い場合には、遊離炭素が生成し好ましくない。一方、金属源に対し炭素源の配合比率が低すぎる場合、炭化物以外の物質が生成され好ましくない。

この場合、炭素源と金属アルコキシドのモル比率(炭素源/チタンアルコキシド)をαとすると、αが0.75≦α≦1.1とすることにより、炭化物−酸化物複合粉末が得られる。

また、酸化物粉末に被覆する前の前駆体は炭素源の官能基の構造および官能基の量と金属源の配位子との置換反応を制御することによって、金属と結合しない遊離炭素量を著しく低減できる。

さらにまた、前駆体は分子レベルで金属と炭素が結合しているため炭化反応を飛躍的に低温化でき、炭化物粒子の粒成長を抑制できる結果、微細で高品質な、酸化物を被覆した複合粉末が得られる。

前駆体の原料として、炭素源となる分子量138.1のサリチル酸20gを溶媒である2−メトキシエタノール60mlに加えて撹拌し溶解して無色透明な液体を得た。

この溶液にTa含有量が約54.8gの常温で液状の分子量542のタンタルイソプロポキシド182.4gを加え、撹拌させてタンタルイソプロポキシドの一部にサリチル酸が配位置換した均一な赤褐色を呈する透明性の高い組成物(前駆体)を得た。

Claims (2)

- 金属とそれに配位した有機物とからなる組成物と、酸化物粉末とを溶媒中にて混合し、

乾燥して得られた酸化物の表面に金属と有機物が被覆した粉末を、

非酸化物雰囲気中にて800〜1800℃で金属を炭化することにより得られる、

酸化物表面を平均粒子径が100nm以下の微細な炭化物が被覆した構造を持つ粉末の製造方法。 - 炭化物が特にW、Ta、Nb、Cr、Si、Vのいずれか1種または2種以上炭化物である、請求項1に記載の酸化物表面を微細な炭化物が被覆した構造を持つ粉末の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007256954A JP5113469B2 (ja) | 2006-09-29 | 2007-09-29 | 炭化物粉末被覆酸化物粉末の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006267422 | 2006-09-29 | ||

| JP2006267422 | 2006-09-29 | ||

| JP2007256954A JP5113469B2 (ja) | 2006-09-29 | 2007-09-29 | 炭化物粉末被覆酸化物粉末の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008105937A JP2008105937A (ja) | 2008-05-08 |

| JP5113469B2 true JP5113469B2 (ja) | 2013-01-09 |

Family

ID=39439599

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007256954A Expired - Fee Related JP5113469B2 (ja) | 2006-09-29 | 2007-09-29 | 炭化物粉末被覆酸化物粉末の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5113469B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8409368B2 (en) | 2009-07-17 | 2013-04-02 | Nippon Steel & Sumitomo Metal Corporation | Manufacturing method of grain-oriented magnetic steel sheet |

| WO2014125841A1 (ja) | 2013-02-18 | 2014-08-21 | Jfeスチール株式会社 | 方向性電磁鋼板の窒化処理設備および窒化処理方法 |

| US11459633B2 (en) | 2017-12-28 | 2022-10-04 | Jfe Steel Corporation | Low-iron-loss grain-oriented electrical steel sheet and production method for same |

| KR20240128021A (ko) | 2022-02-18 | 2024-08-23 | 제이에프이 스틸 가부시키가이샤 | 방향성 전기 강판의 제조 방법 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013009369B4 (de) * | 2013-06-04 | 2015-05-07 | Federal-Mogul Burscheid Gmbh | Verfahren zur Herstellung eines Kolbenrings |

| JP6142394B2 (ja) * | 2013-09-25 | 2017-06-07 | 株式会社クラレ | B−c−n−o蛍光体の製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6026066B2 (ja) * | 1977-11-22 | 1985-06-21 | 三菱マテリアル株式会社 | 高靭性を有するセラミツク |

| JPS5850927B2 (ja) * | 1980-05-01 | 1983-11-14 | 宇部興産株式会社 | 金属炭化物の製造方法 |

| JP2916198B2 (ja) * | 1989-03-29 | 1999-07-05 | 日清製粉株式会社 | 超微粒子で表面が被覆された粒子の製造方法 |

| JPH0517121A (ja) * | 1991-04-24 | 1993-01-26 | Kansai Shin Gijutsu Kenkyusho:Kk | 改質粉体及び改質粉体の製造方法 |

-

2007

- 2007-09-29 JP JP2007256954A patent/JP5113469B2/ja not_active Expired - Fee Related

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8409368B2 (en) | 2009-07-17 | 2013-04-02 | Nippon Steel & Sumitomo Metal Corporation | Manufacturing method of grain-oriented magnetic steel sheet |

| WO2014125841A1 (ja) | 2013-02-18 | 2014-08-21 | Jfeスチール株式会社 | 方向性電磁鋼板の窒化処理設備および窒化処理方法 |

| US11459633B2 (en) | 2017-12-28 | 2022-10-04 | Jfe Steel Corporation | Low-iron-loss grain-oriented electrical steel sheet and production method for same |

| KR20240128021A (ko) | 2022-02-18 | 2024-08-23 | 제이에프이 스틸 가부시키가이샤 | 방향성 전기 강판의 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008105937A (ja) | 2008-05-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8148281B2 (en) | Titanium carbide powder and titanium carbide-ceramics composite powder and method for production thereof, and sintered compact from the titanium carbide powder and sintered compact from the titanium carbide/ceramics composite powders and method for production thereof | |

| TWI329681B (ja) | ||

| JP5113469B2 (ja) | 炭化物粉末被覆酸化物粉末の製造方法 | |

| JP3142560B2 (ja) | 反応焼結したムライト含有セラミック成形体、該成形体の製造方法および該成形体の使用法 | |

| US20090105062A1 (en) | Sintered Wear-Resistant Boride Material, Sinterable Powder Mixture, for Producing Said Material, Method for Producing the Material and Use Thereof | |

| CN112830792A (zh) | 一种高硬度的铪基三元固溶体硼化物陶瓷及其制备方法和应用 | |

| Kawano et al. | Spark plasma sintering of nano‐sized TiN prepared from TiO2 by controlled hydrolysis of TiCl4 and Ti (O‐i‐C3H7) 4 solution | |

| CN116639980B (zh) | 一种多元碳化物陶瓷涂层的制备方法 | |

| TW202206609A (zh) | Cr-Si-C系燒結體及其製造方法、濺鍍靶、膜的製造方法 | |

| US10703679B2 (en) | Polycrystalline abrasive constructions | |

| JP2008105936A (ja) | 炭化物粉末 | |

| CN114672715B (zh) | 高温高熵合金表面碳化物/金刚石颗粒涂层的制备方法 | |

| JP5292130B2 (ja) | スパッタリングターゲット | |

| JP4976973B2 (ja) | 複合セラミックスの製造方法 | |

| CN1654425A (zh) | 原位热压合成致密Ti3SiC2-Al2O3复合块体材料的方法 | |

| JP2002220277A (ja) | 黒色低熱膨張セラミックスおよび露光装置用部材 | |

| CN101573753A (zh) | 磁头用基板材料及其制造方法 | |

| JPH05186844A (ja) | 高密度相窒化ホウ素基焼結体 | |

| JP3023435B2 (ja) | 高純度炭化珪素焼結体及びその製造方法 | |

| JP6942788B2 (ja) | ペースト組成物、炭化物焼結体およびその製造方法、並びに耐火部材 | |

| JP2010076995A (ja) | 3−5族化合物半導体の製造装置用サセプタ部材およびその製造方法 | |

| JP2024515855A (ja) | 非常に低い電気抵抗率を有する炭化ケイ素の緻密な焼結材料 | |

| CN104163628A (zh) | 一种制备HfC-SiC复相陶瓷的方法 | |

| JPH02199065A (ja) | 高熱伝導性炭化珪素焼結体及びその製造方法 | |

| WO2022049935A1 (ja) | スパッタリングターゲット、その製造方法、及び磁気記録媒体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100928 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121009 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121012 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151019 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5113469 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |