JP5010351B2 - 半導体装置の作製方法 - Google Patents

半導体装置の作製方法 Download PDFInfo

- Publication number

- JP5010351B2 JP5010351B2 JP2007147170A JP2007147170A JP5010351B2 JP 5010351 B2 JP5010351 B2 JP 5010351B2 JP 2007147170 A JP2007147170 A JP 2007147170A JP 2007147170 A JP2007147170 A JP 2007147170A JP 5010351 B2 JP5010351 B2 JP 5010351B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- film

- layer

- light

- insulating layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title claims description 97

- 238000000034 method Methods 0.000 title claims description 86

- 238000004519 manufacturing process Methods 0.000 title claims description 38

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 41

- 239000000758 substrate Substances 0.000 claims description 40

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 36

- 238000005192 partition Methods 0.000 claims description 24

- 229910052760 oxygen Inorganic materials 0.000 claims description 19

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 18

- 239000001301 oxygen Substances 0.000 claims description 18

- 238000010438 heat treatment Methods 0.000 claims description 17

- 229920000548 poly(silane) polymer Polymers 0.000 claims description 9

- 239000011810 insulating material Substances 0.000 claims description 6

- 239000007769 metal material Substances 0.000 claims description 4

- 229910018540 Si C Inorganic materials 0.000 claims description 3

- 229910008045 Si-Si Inorganic materials 0.000 claims description 3

- 229910006411 Si—Si Inorganic materials 0.000 claims description 3

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 3

- 229910018557 Si O Inorganic materials 0.000 claims description 2

- 230000001678 irradiating effect Effects 0.000 claims description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Inorganic materials [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 claims description 2

- 239000010408 film Substances 0.000 description 208

- 239000010410 layer Substances 0.000 description 193

- 239000000463 material Substances 0.000 description 103

- 239000012535 impurity Substances 0.000 description 75

- 238000005401 electroluminescence Methods 0.000 description 40

- 239000002585 base Substances 0.000 description 38

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 34

- 150000001875 compounds Chemical class 0.000 description 22

- 238000002347 injection Methods 0.000 description 21

- 239000007924 injection Substances 0.000 description 21

- 229910052757 nitrogen Inorganic materials 0.000 description 18

- 238000004544 sputter deposition Methods 0.000 description 18

- 239000011230 binding agent Substances 0.000 description 17

- 239000010949 copper Substances 0.000 description 17

- 239000011229 interlayer Substances 0.000 description 17

- 229910052581 Si3N4 Inorganic materials 0.000 description 16

- 239000000460 chlorine Substances 0.000 description 16

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 16

- 239000007789 gas Substances 0.000 description 15

- 229910052751 metal Inorganic materials 0.000 description 15

- 229920005989 resin Polymers 0.000 description 15

- 239000011347 resin Substances 0.000 description 15

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 14

- 238000005229 chemical vapour deposition Methods 0.000 description 14

- 239000002184 metal Substances 0.000 description 14

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 13

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 13

- 229910052782 aluminium Inorganic materials 0.000 description 13

- 229910010272 inorganic material Inorganic materials 0.000 description 13

- 229910052710 silicon Inorganic materials 0.000 description 13

- 239000010703 silicon Substances 0.000 description 13

- 239000000956 alloy Substances 0.000 description 12

- 239000000243 solution Substances 0.000 description 12

- 238000007740 vapor deposition Methods 0.000 description 12

- 229910045601 alloy Inorganic materials 0.000 description 11

- 230000006866 deterioration Effects 0.000 description 11

- 239000002245 particle Substances 0.000 description 11

- -1 polyethylene terephthalate Polymers 0.000 description 11

- 239000010409 thin film Substances 0.000 description 11

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 10

- 230000005540 biological transmission Effects 0.000 description 10

- 230000015572 biosynthetic process Effects 0.000 description 10

- 238000010304 firing Methods 0.000 description 10

- 239000011147 inorganic material Substances 0.000 description 10

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 9

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 9

- 229910052802 copper Inorganic materials 0.000 description 9

- 230000005525 hole transport Effects 0.000 description 9

- 239000001257 hydrogen Substances 0.000 description 9

- 229910052739 hydrogen Inorganic materials 0.000 description 9

- 150000002894 organic compounds Chemical class 0.000 description 9

- 230000005236 sound signal Effects 0.000 description 9

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 8

- 239000013078 crystal Substances 0.000 description 8

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 8

- 230000006798 recombination Effects 0.000 description 8

- 238000005215 recombination Methods 0.000 description 8

- 238000003746 solid phase reaction Methods 0.000 description 8

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 7

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 7

- 229910052731 fluorine Inorganic materials 0.000 description 7

- 239000011737 fluorine Substances 0.000 description 7

- 230000006870 function Effects 0.000 description 7

- 239000011521 glass Substances 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- 229910052709 silver Inorganic materials 0.000 description 7

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 6

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 6

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 6

- XJHCXCQVJFPJIK-UHFFFAOYSA-M caesium fluoride Chemical compound [F-].[Cs+] XJHCXCQVJFPJIK-UHFFFAOYSA-M 0.000 description 6

- 229910052799 carbon Inorganic materials 0.000 description 6

- 229910052801 chlorine Inorganic materials 0.000 description 6

- 238000005530 etching Methods 0.000 description 6

- 229910052733 gallium Inorganic materials 0.000 description 6

- 229910003437 indium oxide Inorganic materials 0.000 description 6

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 6

- 239000007791 liquid phase Substances 0.000 description 6

- IBHBKWKFFTZAHE-UHFFFAOYSA-N n-[4-[4-(n-naphthalen-1-ylanilino)phenyl]phenyl]-n-phenylnaphthalen-1-amine Chemical compound C1=CC=CC=C1N(C=1C2=CC=CC=C2C=CC=1)C1=CC=C(C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C3=CC=CC=C3C=CC=2)C=C1 IBHBKWKFFTZAHE-UHFFFAOYSA-N 0.000 description 6

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 6

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 239000011241 protective layer Substances 0.000 description 6

- 238000010532 solid phase synthesis reaction Methods 0.000 description 6

- 125000001424 substituent group Chemical group 0.000 description 6

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 5

- 239000005083 Zinc sulfide Substances 0.000 description 5

- 230000007274 generation of a signal involved in cell-cell signaling Effects 0.000 description 5

- 239000010931 gold Substances 0.000 description 5

- 239000012212 insulator Substances 0.000 description 5

- 239000004570 mortar (masonry) Substances 0.000 description 5

- 229910052759 nickel Inorganic materials 0.000 description 5

- 150000004767 nitrides Chemical class 0.000 description 5

- 239000011368 organic material Substances 0.000 description 5

- 239000010453 quartz Substances 0.000 description 5

- 239000004332 silver Substances 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 229910052984 zinc sulfide Inorganic materials 0.000 description 5

- SKJCKYVIQGBWTN-UHFFFAOYSA-N (4-hydroxyphenyl) methanesulfonate Chemical compound CS(=O)(=O)OC1=CC=C(O)C=C1 SKJCKYVIQGBWTN-UHFFFAOYSA-N 0.000 description 4

- PFNQVRZLDWYSCW-UHFFFAOYSA-N (fluoren-9-ylideneamino) n-naphthalen-1-ylcarbamate Chemical compound C12=CC=CC=C2C2=CC=CC=C2C1=NOC(=O)NC1=CC=CC2=CC=CC=C12 PFNQVRZLDWYSCW-UHFFFAOYSA-N 0.000 description 4

- WUPHOULIZUERAE-UHFFFAOYSA-N 3-(oxolan-2-yl)propanoic acid Chemical compound OC(=O)CCC1CCCO1 WUPHOULIZUERAE-UHFFFAOYSA-N 0.000 description 4

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 4

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 4

- 229910052783 alkali metal Inorganic materials 0.000 description 4

- 150000001340 alkali metals Chemical class 0.000 description 4

- 239000012298 atmosphere Substances 0.000 description 4

- 125000004429 atom Chemical group 0.000 description 4

- 238000003877 atomic layer epitaxy Methods 0.000 description 4

- 229910052788 barium Inorganic materials 0.000 description 4

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 4

- 229910052980 cadmium sulfide Inorganic materials 0.000 description 4

- JGIATAMCQXIDNZ-UHFFFAOYSA-N calcium sulfide Chemical compound [Ca]=S JGIATAMCQXIDNZ-UHFFFAOYSA-N 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 239000011651 chromium Substances 0.000 description 4

- 238000000975 co-precipitation Methods 0.000 description 4

- 229910017052 cobalt Inorganic materials 0.000 description 4

- 239000010941 cobalt Substances 0.000 description 4

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 4

- 238000002425 crystallisation Methods 0.000 description 4

- 230000008025 crystallization Effects 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 125000001153 fluoro group Chemical group F* 0.000 description 4

- 239000011777 magnesium Substances 0.000 description 4

- 239000011572 manganese Substances 0.000 description 4

- 229910052750 molybdenum Inorganic materials 0.000 description 4

- 239000011733 molybdenum Substances 0.000 description 4

- 125000000962 organic group Chemical group 0.000 description 4

- 230000010355 oscillation Effects 0.000 description 4

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 4

- 239000008188 pellet Substances 0.000 description 4

- 229910052698 phosphorus Inorganic materials 0.000 description 4

- 239000011574 phosphorus Substances 0.000 description 4

- 238000005240 physical vapour deposition Methods 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 4

- 229910052721 tungsten Inorganic materials 0.000 description 4

- 239000010937 tungsten Substances 0.000 description 4

- 239000011787 zinc oxide Substances 0.000 description 4

- YLYPIBBGWLKELC-RMKNXTFCSA-N 2-[2-[(e)-2-[4-(dimethylamino)phenyl]ethenyl]-6-methylpyran-4-ylidene]propanedinitrile Chemical compound C1=CC(N(C)C)=CC=C1\C=C\C1=CC(=C(C#N)C#N)C=C(C)O1 YLYPIBBGWLKELC-RMKNXTFCSA-N 0.000 description 3

- PIGFYZPCRLYGLF-UHFFFAOYSA-N Aluminum nitride Chemical compound [Al]#N PIGFYZPCRLYGLF-UHFFFAOYSA-N 0.000 description 3

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 3

- 239000004642 Polyimide Substances 0.000 description 3

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 3

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 3

- 150000001342 alkaline earth metals Chemical class 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 229910052796 boron Inorganic materials 0.000 description 3

- 229910052791 calcium Inorganic materials 0.000 description 3

- 239000011575 calcium Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 239000003086 colorant Substances 0.000 description 3

- 239000004020 conductor Substances 0.000 description 3

- 238000001312 dry etching Methods 0.000 description 3

- 230000005684 electric field Effects 0.000 description 3

- 238000010894 electron beam technology Methods 0.000 description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 3

- 229910052737 gold Inorganic materials 0.000 description 3

- 229910052736 halogen Inorganic materials 0.000 description 3

- 150000002367 halogens Chemical class 0.000 description 3

- 150000002484 inorganic compounds Chemical class 0.000 description 3

- 238000005499 laser crystallization Methods 0.000 description 3

- PQXKHYXIUOZZFA-UHFFFAOYSA-M lithium fluoride Chemical compound [Li+].[F-] PQXKHYXIUOZZFA-UHFFFAOYSA-M 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 239000012299 nitrogen atmosphere Substances 0.000 description 3

- QGLKJKCYBOYXKC-UHFFFAOYSA-N nonaoxidotritungsten Chemical compound O=[W]1(=O)O[W](=O)(=O)O[W](=O)(=O)O1 QGLKJKCYBOYXKC-UHFFFAOYSA-N 0.000 description 3

- 239000012788 optical film Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920001721 polyimide Polymers 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 230000002441 reversible effect Effects 0.000 description 3

- YYMBJDOZVAITBP-UHFFFAOYSA-N rubrene Chemical compound C1=CC=CC=C1C(C1=C(C=2C=CC=CC=2)C2=CC=CC=C2C(C=2C=CC=CC=2)=C11)=C(C=CC=C2)C2=C1C1=CC=CC=C1 YYMBJDOZVAITBP-UHFFFAOYSA-N 0.000 description 3

- 238000004528 spin coating Methods 0.000 description 3

- 229910052712 strontium Inorganic materials 0.000 description 3

- 229910001930 tungsten oxide Inorganic materials 0.000 description 3

- IYZMXHQDXZKNCY-UHFFFAOYSA-N 1-n,1-n-diphenyl-4-n,4-n-bis[4-(n-phenylanilino)phenyl]benzene-1,4-diamine Chemical compound C1=CC=CC=C1N(C=1C=CC(=CC=1)N(C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C=1C=CC(=CC=1)N(C=1C=CC=CC=1)C=1C=CC=CC=1)C1=CC=CC=C1 IYZMXHQDXZKNCY-UHFFFAOYSA-N 0.000 description 2

- ZVFQEOPUXVPSLB-UHFFFAOYSA-N 3-(4-tert-butylphenyl)-4-phenyl-5-(4-phenylphenyl)-1,2,4-triazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C(N1C=2C=CC=CC=2)=NN=C1C1=CC=C(C=2C=CC=CC=2)C=C1 ZVFQEOPUXVPSLB-UHFFFAOYSA-N 0.000 description 2

- MBXOOYPCIDHXGH-UHFFFAOYSA-N 3-butylpentane-2,4-dione Chemical compound CCCCC(C(C)=O)C(C)=O MBXOOYPCIDHXGH-UHFFFAOYSA-N 0.000 description 2

- DHDHJYNTEFLIHY-UHFFFAOYSA-N 4,7-diphenyl-1,10-phenanthroline Chemical compound C1=CC=CC=C1C1=CC=NC2=C1C=CC1=C(C=3C=CC=CC=3)C=CN=C21 DHDHJYNTEFLIHY-UHFFFAOYSA-N 0.000 description 2

- SCZWJXTUYYSKGF-UHFFFAOYSA-N 5,12-dimethylquinolino[2,3-b]acridine-7,14-dione Chemical compound CN1C2=CC=CC=C2C(=O)C2=C1C=C1C(=O)C3=CC=CC=C3N(C)C1=C2 SCZWJXTUYYSKGF-UHFFFAOYSA-N 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 229910004261 CaF 2 Inorganic materials 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- 229910052684 Cerium Inorganic materials 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- 229910052691 Erbium Inorganic materials 0.000 description 2

- 229910052693 Europium Inorganic materials 0.000 description 2

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 2

- 101100476480 Mus musculus S100a8 gene Proteins 0.000 description 2

- ZCQWOFVYLHDMMC-UHFFFAOYSA-N Oxazole Chemical compound C1=COC=N1 ZCQWOFVYLHDMMC-UHFFFAOYSA-N 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 2

- 239000004695 Polyether sulfone Substances 0.000 description 2

- 229910052777 Praseodymium Inorganic materials 0.000 description 2

- 229910052772 Samarium Inorganic materials 0.000 description 2

- 229910052771 Terbium Inorganic materials 0.000 description 2

- 229910052775 Thulium Inorganic materials 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 239000007983 Tris buffer Substances 0.000 description 2

- WIHRQSPNTXGILI-UHFFFAOYSA-N [O-2].[In+3].[W+2]=O Chemical compound [O-2].[In+3].[W+2]=O WIHRQSPNTXGILI-UHFFFAOYSA-N 0.000 description 2

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 2

- 229910052946 acanthite Inorganic materials 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 125000000217 alkyl group Chemical group 0.000 description 2

- COOGPNLGKIHLSK-UHFFFAOYSA-N aluminium sulfide Chemical compound [Al+3].[Al+3].[S-2].[S-2].[S-2] COOGPNLGKIHLSK-UHFFFAOYSA-N 0.000 description 2

- 229910021417 amorphous silicon Inorganic materials 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- NWAIGJYBQQYSPW-UHFFFAOYSA-N azanylidyneindigane Chemical compound [In]#N NWAIGJYBQQYSPW-UHFFFAOYSA-N 0.000 description 2

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 2

- 229910002113 barium titanate Inorganic materials 0.000 description 2

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 238000004891 communication Methods 0.000 description 2

- 150000004696 coordination complex Chemical class 0.000 description 2

- OXBLHERUFWYNTN-UHFFFAOYSA-M copper(I) chloride Chemical compound [Cu]Cl OXBLHERUFWYNTN-UHFFFAOYSA-M 0.000 description 2

- AQKDYYAZGHBAPR-UHFFFAOYSA-M copper;copper(1+);sulfanide Chemical compound [SH-].[Cu].[Cu+] AQKDYYAZGHBAPR-UHFFFAOYSA-M 0.000 description 2

- VBVAVBCYMYWNOU-UHFFFAOYSA-N coumarin 6 Chemical compound C1=CC=C2SC(C3=CC4=CC=C(C=C4OC3=O)N(CC)CC)=NC2=C1 VBVAVBCYMYWNOU-UHFFFAOYSA-N 0.000 description 2

- ZOCHARZZJNPSEU-UHFFFAOYSA-N diboron Chemical compound B#B ZOCHARZZJNPSEU-UHFFFAOYSA-N 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- NKZSPGSOXYXWQA-UHFFFAOYSA-N dioxido(oxo)titanium;lead(2+) Chemical compound [Pb+2].[O-][Ti]([O-])=O NKZSPGSOXYXWQA-UHFFFAOYSA-N 0.000 description 2

- 230000009977 dual effect Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- UYAHIZSMUZPPFV-UHFFFAOYSA-N erbium Chemical compound [Er] UYAHIZSMUZPPFV-UHFFFAOYSA-N 0.000 description 2

- OGPBJKLSAFTDLK-UHFFFAOYSA-N europium atom Chemical compound [Eu] OGPBJKLSAFTDLK-UHFFFAOYSA-N 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 238000004108 freeze drying Methods 0.000 description 2

- BVSHTEBQPBBCFT-UHFFFAOYSA-N gallium(iii) sulfide Chemical compound [S-2].[S-2].[S-2].[Ga+3].[Ga+3] BVSHTEBQPBBCFT-UHFFFAOYSA-N 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- 150000004678 hydrides Chemical class 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052743 krypton Inorganic materials 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 229910052748 manganese Inorganic materials 0.000 description 2

- 229910021645 metal ion Inorganic materials 0.000 description 2

- 238000005649 metathesis reaction Methods 0.000 description 2

- 239000000693 micelle Substances 0.000 description 2

- 229910000476 molybdenum oxide Inorganic materials 0.000 description 2

- 229910052754 neon Inorganic materials 0.000 description 2

- JMANVNJQNLATNU-UHFFFAOYSA-N oxalonitrile Chemical compound N#CC#N JMANVNJQNLATNU-UHFFFAOYSA-N 0.000 description 2

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 2

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 description 2

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 2

- 229910052763 palladium Inorganic materials 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920006393 polyether sulfone Polymers 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- PUDIUYLPXJFUGB-UHFFFAOYSA-N praseodymium atom Chemical compound [Pr] PUDIUYLPXJFUGB-UHFFFAOYSA-N 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- LLHKCFNBLRBOGN-UHFFFAOYSA-N propylene glycol methyl ether acetate Chemical compound COCC(C)OC(C)=O LLHKCFNBLRBOGN-UHFFFAOYSA-N 0.000 description 2

- 239000010979 ruby Substances 0.000 description 2

- 229910001750 ruby Inorganic materials 0.000 description 2

- KZUNJOHGWZRPMI-UHFFFAOYSA-N samarium atom Chemical compound [Sm] KZUNJOHGWZRPMI-UHFFFAOYSA-N 0.000 description 2

- HKZLPVFGJNLROG-UHFFFAOYSA-M silver monochloride Chemical compound [Cl-].[Ag+] HKZLPVFGJNLROG-UHFFFAOYSA-M 0.000 description 2

- 229940056910 silver sulfide Drugs 0.000 description 2

- XUARKZBEFFVFRG-UHFFFAOYSA-N silver sulfide Chemical compound [S-2].[Ag+].[Ag+] XUARKZBEFFVFRG-UHFFFAOYSA-N 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000005118 spray pyrolysis Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 2

- XXCMBPUMZXRBTN-UHFFFAOYSA-N strontium sulfide Chemical compound [Sr]=S XXCMBPUMZXRBTN-UHFFFAOYSA-N 0.000 description 2

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- GZCRRIHWUXGPOV-UHFFFAOYSA-N terbium atom Chemical compound [Tb] GZCRRIHWUXGPOV-UHFFFAOYSA-N 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- FRNOGLGSGLTDKL-UHFFFAOYSA-N thulium atom Chemical compound [Tm] FRNOGLGSGLTDKL-UHFFFAOYSA-N 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- TVIVIEFSHFOWTE-UHFFFAOYSA-K tri(quinolin-8-yloxy)alumane Chemical compound [Al+3].C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1.C1=CN=C2C([O-])=CC=CC2=C1 TVIVIEFSHFOWTE-UHFFFAOYSA-K 0.000 description 2

- 238000001771 vacuum deposition Methods 0.000 description 2

- DRDVZXDWVBGGMH-UHFFFAOYSA-N zinc;sulfide Chemical compound [S-2].[Zn+2] DRDVZXDWVBGGMH-UHFFFAOYSA-N 0.000 description 2

- 229910001928 zirconium oxide Inorganic materials 0.000 description 2

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 1

- BCMCBBGGLRIHSE-UHFFFAOYSA-N 1,3-benzoxazole Chemical class C1=CC=C2OC=NC2=C1 BCMCBBGGLRIHSE-UHFFFAOYSA-N 0.000 description 1

- KXJGSNRAQWDDJT-UHFFFAOYSA-N 1-acetyl-5-bromo-2h-indol-3-one Chemical compound BrC1=CC=C2N(C(=O)C)CC(=O)C2=C1 KXJGSNRAQWDDJT-UHFFFAOYSA-N 0.000 description 1

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 1

- STTGYIUESPWXOW-UHFFFAOYSA-N 2,9-dimethyl-4,7-diphenyl-1,10-phenanthroline Chemical compound C=12C=CC3=C(C=4C=CC=CC=4)C=C(C)N=C3C2=NC(C)=CC=1C1=CC=CC=C1 STTGYIUESPWXOW-UHFFFAOYSA-N 0.000 description 1

- FQJQNLKWTRGIEB-UHFFFAOYSA-N 2-(4-tert-butylphenyl)-5-[3-[5-(4-tert-butylphenyl)-1,3,4-oxadiazol-2-yl]phenyl]-1,3,4-oxadiazole Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=C(C=CC=2)C=2OC(=NN=2)C=2C=CC(=CC=2)C(C)(C)C)O1 FQJQNLKWTRGIEB-UHFFFAOYSA-N 0.000 description 1

- HONWGFNQCPRRFM-UHFFFAOYSA-N 2-n-(3-methylphenyl)-1-n,1-n,2-n-triphenylbenzene-1,2-diamine Chemical compound CC1=CC=CC(N(C=2C=CC=CC=2)C=2C(=CC=CC=2)N(C=2C=CC=CC=2)C=2C=CC=CC=2)=C1 HONWGFNQCPRRFM-UHFFFAOYSA-N 0.000 description 1

- MFKRHJVUCZRDTF-UHFFFAOYSA-N 3-methoxy-3-methylbutan-1-ol Chemical compound COC(C)(C)CCO MFKRHJVUCZRDTF-UHFFFAOYSA-N 0.000 description 1

- OGGKVJMNFFSDEV-UHFFFAOYSA-N 3-methyl-n-[4-[4-(n-(3-methylphenyl)anilino)phenyl]phenyl]-n-phenylaniline Chemical group CC1=CC=CC(N(C=2C=CC=CC=2)C=2C=CC(=CC=2)C=2C=CC(=CC=2)N(C=2C=CC=CC=2)C=2C=C(C)C=CC=2)=C1 OGGKVJMNFFSDEV-UHFFFAOYSA-N 0.000 description 1

- 125000004860 4-ethylphenyl group Chemical group [H]C1=C([H])C(=C([H])C([H])=C1*)C([H])([H])C([H])([H])[H] 0.000 description 1

- NSPMIYGKQJPBQR-UHFFFAOYSA-N 4H-1,2,4-triazole Chemical compound C=1N=CNN=1 NSPMIYGKQJPBQR-UHFFFAOYSA-N 0.000 description 1

- WSMQKESQZFQMFW-UHFFFAOYSA-N 5-methyl-pyrazole-3-carboxylic acid Chemical compound CC1=CC(C(O)=O)=NN1 WSMQKESQZFQMFW-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 241001175904 Labeo bata Species 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004693 Polybenzimidazole Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 238000001237 Raman spectrum Methods 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 229910002808 Si–O–Si Inorganic materials 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- 229910002367 SrTiO Inorganic materials 0.000 description 1

- PJANXHGTPQOBST-VAWYXSNFSA-N Stilbene Natural products C=1C=CC=CC=1/C=C/C1=CC=CC=C1 PJANXHGTPQOBST-VAWYXSNFSA-N 0.000 description 1

- FZWLAAWBMGSTSO-UHFFFAOYSA-N Thiazole Chemical compound C1=CSC=N1 FZWLAAWBMGSTSO-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 1

- AZWHFTKIBIQKCA-UHFFFAOYSA-N [Sn+2]=O.[O-2].[In+3] Chemical compound [Sn+2]=O.[O-2].[In+3] AZWHFTKIBIQKCA-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- MQRWBMAEBQOWAF-UHFFFAOYSA-N acetic acid;nickel Chemical compound [Ni].CC(O)=O.CC(O)=O MQRWBMAEBQOWAF-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 150000001341 alkaline earth metal compounds Chemical class 0.000 description 1

- 239000005407 aluminoborosilicate glass Substances 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 230000003321 amplification Effects 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- BJXXCWDIBHXWOH-UHFFFAOYSA-N barium(2+);oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[O-2].[Ba+2].[Ba+2].[Ba+2].[Ba+2].[Ba+2].[Ta+5].[Ta+5].[Ta+5].[Ta+5] BJXXCWDIBHXWOH-UHFFFAOYSA-N 0.000 description 1

- WZJYKHNJTSNBHV-UHFFFAOYSA-N benzo[h]quinoline Chemical group C1=CN=C2C3=CC=CC=C3C=CC2=C1 WZJYKHNJTSNBHV-UHFFFAOYSA-N 0.000 description 1

- UMIVXZPTRXBADB-UHFFFAOYSA-N benzocyclobutene Chemical compound C1=CC=C2CCC2=C1 UMIVXZPTRXBADB-UHFFFAOYSA-N 0.000 description 1

- GQVWHWAWLPCBHB-UHFFFAOYSA-L beryllium;benzo[h]quinolin-10-olate Chemical compound [Be+2].C1=CC=NC2=C3C([O-])=CC=CC3=CC=C21.C1=CC=NC2=C3C([O-])=CC=CC3=CC=C21 GQVWHWAWLPCBHB-UHFFFAOYSA-L 0.000 description 1

- UFVXQDWNSAGPHN-UHFFFAOYSA-K bis[(2-methylquinolin-8-yl)oxy]-(4-phenylphenoxy)alumane Chemical compound [Al+3].C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC=C([O-])C2=NC(C)=CC=C21.C1=CC([O-])=CC=C1C1=CC=CC=C1 UFVXQDWNSAGPHN-UHFFFAOYSA-K 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 239000000872 buffer Substances 0.000 description 1

- XZCJVWCMJYNSQO-UHFFFAOYSA-N butyl pbd Chemical compound C1=CC(C(C)(C)C)=CC=C1C1=NN=C(C=2C=CC(=CC=2)C=2C=CC=CC=2)O1 XZCJVWCMJYNSQO-UHFFFAOYSA-N 0.000 description 1

- QHIWVLPBUQWDMQ-UHFFFAOYSA-N butyl prop-2-enoate;methyl 2-methylprop-2-enoate;prop-2-enoic acid Chemical compound OC(=O)C=C.COC(=O)C(C)=C.CCCCOC(=O)C=C QHIWVLPBUQWDMQ-UHFFFAOYSA-N 0.000 description 1

- UIZLQMLDSWKZGC-UHFFFAOYSA-N cadmium helium Chemical compound [He].[Cd] UIZLQMLDSWKZGC-UHFFFAOYSA-N 0.000 description 1

- 229910052792 caesium Inorganic materials 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 230000001413 cellular effect Effects 0.000 description 1

- 239000012461 cellulose resin Substances 0.000 description 1

- SLLGVCUQYRMELA-UHFFFAOYSA-N chlorosilicon Chemical compound Cl[Si] SLLGVCUQYRMELA-UHFFFAOYSA-N 0.000 description 1

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 239000002274 desiccant Substances 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 229910000078 germane Inorganic materials 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- CJNBYAVZURUTKZ-UHFFFAOYSA-N hafnium(iv) oxide Chemical compound O=[Hf]=O CJNBYAVZURUTKZ-UHFFFAOYSA-N 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- BHEPBYXIRTUNPN-UHFFFAOYSA-N hydridophosphorus(.) (triplet) Chemical compound [PH] BHEPBYXIRTUNPN-UHFFFAOYSA-N 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- DNNSSWSSYDEUBZ-UHFFFAOYSA-N krypton atom Chemical compound [Kr] DNNSSWSSYDEUBZ-UHFFFAOYSA-N 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000003446 ligand Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 1

- 229940078494 nickel acetate Drugs 0.000 description 1

- 229920003986 novolac Polymers 0.000 description 1

- 238000003199 nucleic acid amplification method Methods 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 229920000172 poly(styrenesulfonic acid) Polymers 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920002480 polybenzimidazole Polymers 0.000 description 1

- 229920002577 polybenzoxazole Polymers 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229940005642 polystyrene sulfonic acid Drugs 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- UKDIAJWKFXFVFG-UHFFFAOYSA-N potassium;oxido(dioxo)niobium Chemical compound [K+].[O-][Nb](=O)=O UKDIAJWKFXFVFG-UHFFFAOYSA-N 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 125000002943 quinolinyl group Chemical group N1=C(C=CC2=CC=CC=C12)* 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 239000012495 reaction gas Substances 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 1

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 239000003566 sealing material Substances 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 238000003980 solgel method Methods 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- PJANXHGTPQOBST-UHFFFAOYSA-N stilbene Chemical compound C=1C=CC=CC=1C=CC1=CC=CC=C1 PJANXHGTPQOBST-UHFFFAOYSA-N 0.000 description 1

- 235000021286 stilbenes Nutrition 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 229910001935 vanadium oxide Inorganic materials 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- OYQCBJZGELKKPM-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O-2].[Zn+2].[O-2].[In+3] OYQCBJZGELKKPM-UHFFFAOYSA-N 0.000 description 1

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 1

- GWDUZCIBPDVBJM-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzothiazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)SC2=CC=CC=C2N1 GWDUZCIBPDVBJM-UHFFFAOYSA-L 0.000 description 1

- QEPMORHSGFRDLW-UHFFFAOYSA-L zinc;2-(2-hydroxyphenyl)-3h-1,3-benzoxazole-2-carboxylate Chemical compound [Zn+2].OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1.OC1=CC=CC=C1C1(C([O-])=O)OC2=CC=CC=C2N1 QEPMORHSGFRDLW-UHFFFAOYSA-L 0.000 description 1

Images

Landscapes

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Electroluminescent Light Sources (AREA)

Description

できる。

102 電極

102a 電極

102b 電極

102c 電極

102d 電極

104 絶縁層

105 モールド

109 絶縁層

111 表面

112 隔壁

113 発光層

113a 発光層

113b 発光層

113c 発光層

113d 発光層

114 電極

114a 電極

114b 電極

114c 電極

114d 電極

250 電極層

252 電界発光層

253 電極層

254 絶縁層

254a 絶縁層

254b 絶縁層

260 電極層

261 発光材料

262 電界発光層

263 電極層

264 絶縁層

264a 絶縁層

264b 絶縁層

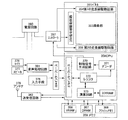

301 表示パネル

302 画素部

303 走査線駆動回路

304 信号線駆動回路

311 回路基板

312 コントロール回路

313 信号分割回路

314 接続配線

321 チューナ

322 映像信号増幅回路

323 映像信号処理回路

325 音声信号増幅回路

326 音声信号処理回路

327 スピーカ

328 制御回路

329 入力部

331 筐体

332 表示画面

333 スピーカ

334 操作スイッチ

340 充電器

342 筐体

343 表示部

346 操作キー

347 スピーカ部

351 表示パネル

352 プリント配線基板

353 画素部

354 走査線駆動回路

355 走査線駆動回路

356 信号線駆動回路

357 コントローラ

358 CPU

359 メモリ

360 電源回路

361 音声処理回路

362 送受信回路

363 FPC

364 インターフェース

365 アンテナ用ポート

366 VRAM

367 DRAM

368 フラッシュメモリ

370 制御信号生成回路

371 デコーダ

372 レジスタ

373 演算回路

374 RAM

375 入力手段

376 マイク

377 スピーカ

378 アンテナ

379 インターフェース

380 ハウジング

381 プリント基板

382 スピーカ

383 マイクロフォン

384 送受信回路

385 信号処理回路

386 入力手段

387 バッテリ

389 筐体

390 アンテナ

401 筐体

402 支持台

403 表示部

411 本体

412 筐体

413 表示部

414 キーボード

415 外部接続ポート

416 ポインティングデバイス

421 本体

422 表示部

423 スイッチ

424 操作キー

425 赤外線ポート

431 筐体

432 表示部

433 スピーカ部

434 操作キー

435 記録媒体挿入部

441 本体

442 筐体

443 表示部

444 表示部

445 記録媒体読込部

446 操作キー

447 スピーカ部

501 基板

502 下地膜

502a 下層下地膜

502b 上層下地膜

503 半導体膜

504 溶液

505 半導体膜

506 結晶性半導体膜

507 島状半導体膜

508 島状半導体膜

509 島状半導体膜

510 島状半導体膜

511 絶縁膜

512 導電膜

513 導電膜

514 ゲート絶縁膜

515 ゲート電極

515a 下層ゲート電極

515b 上層ゲート電極

516 ゲート電極

516a 下層ゲート電極

516b 上層ゲート電極

517 ゲート電極

517a 下層ゲート電極

517b 上層ゲート電極

518 ゲート電極

518a 下層ゲート電極

518b 上層ゲート電極

519 ゲート電極

519a 下層ゲート電極

519b 上層ゲート電極

521 ソース領域又はドレイン領域

522 チャネル形成領域

523 ソース領域又はドレイン領域

524 低濃度不純物領域

525 チャネル形成領域

526 ソース領域又はドレイン領域

527 低濃度不純物領域

528 チャネル形成領域

529 ソース領域又はドレイン領域

530 低濃度不純物領域

531 チャネル形成領域

532 ソース領域又はドレイン領域

533 ソース領域又はドレイン領域

534 チャネル形成領域

541 TFT

542 TFT

543 TFT

544 TFT

544R 画素TFT

544G 画素TFT

544B 画素TFT

551 絶縁膜

552 絶縁膜

553 透明導電膜

554 画素電極

554R 画素電極

554G 画素電極

554B 画素電極

555 導電膜

556 導電膜

561 電極

561a 電極

561b 電極

562 電極

562a 電極

562b 電極

563 電極

563a 電極

563b 電極

564 電極

564a 電極

564b 電極

565 電極

565a 電極

565b 電極

566 電極

566a 電極

566b 電極

567 電極

567a 電極

567b 電極

571 CMOS回路

581 絶縁物

582 有機化合物層

583 電極

584 発光素子

585 透明保護層

591 基板

592 領域

593 シール材

595 駆動回路部

596 画素部

597 光学フィルム

598 光学フィルム

601 正孔注入層

601R 正孔注入層

601G 正孔注入層

601B 正孔注入層

602 正孔輸送層

602R 正孔輸送層

602G 正孔輸送層

602B 正孔輸送層

603 発光層

603R 発光層

603G 発光層

603B 発光層

604 電子輸送層

604R 電子輸送層

604G 電子輸送層

604B 電子輸送層

605 電子注入層

605R 電子注入層

605G 電子注入層

605B 電子注入層

Claims (5)

- 基板上に、第1の電極を形成し、

前記基板及び前記第1の電極上に、ポリシランを含む絶縁層を形成し、

前記絶縁層にモールドを押しつけて加熱し、前記第1の電極上の前記絶縁層中に開口部を形成し、

前記開口部の形成された絶縁層から、前記モールドを取り外し、

前記モールドを取り外した後、前記開口部の形成された絶縁層の表面を、酸素プラズマを用いて硬質化させ、

前記開口部の形成された絶縁層にUV光を照射し、その後、加熱して酸化珪素を含む隔壁を形成し、

前記第1の電極及び前記隔壁上に、発光層を形成し、

前記発光層上に、第2の電極を形成することを特徴とする半導体装置の作製方法。 - 請求項1において、

前記モールドは、金属材料または絶縁材料により形成されており、

前記モールドの表面には凹凸が形成されていることを特徴とする半導体装置の作製方法。 - 請求項1又は請求項2において、

前記モールドを取り外す際に、前記絶縁層に超音波を用いて振動を加えることを特徴とする半導体装置の作製方法。 - 請求項1乃至請求項3のいずれか一において、

前記絶縁層は、Si−Si結合及びSi−C結合を含むポリシランを含むことを特徴とする半導体装置の作製方法。 - 請求項1乃至請求項4のいずれか一において、

前記隔壁は、Si−Si結合、Si−C結合及びSi−O結合を含むことを特徴とする半導体装置の作製方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007147170A JP5010351B2 (ja) | 2006-06-14 | 2007-06-01 | 半導体装置の作製方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006164873 | 2006-06-14 | ||

| JP2006164873 | 2006-06-14 | ||

| JP2007147170A JP5010351B2 (ja) | 2006-06-14 | 2007-06-01 | 半導体装置の作製方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008021640A JP2008021640A (ja) | 2008-01-31 |

| JP2008021640A5 JP2008021640A5 (ja) | 2010-07-08 |

| JP5010351B2 true JP5010351B2 (ja) | 2012-08-29 |

Family

ID=39077438

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007147170A Expired - Fee Related JP5010351B2 (ja) | 2006-06-14 | 2007-06-01 | 半導体装置の作製方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5010351B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5115277B2 (ja) * | 2008-03-31 | 2013-01-09 | Tdk株式会社 | 発光素子 |

| JP5650867B2 (ja) * | 2012-05-01 | 2015-01-07 | 信越エンジニアリング株式会社 | 表示装置の製造方法及びその製造装置 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3305212B2 (ja) * | 1995-11-09 | 2002-07-22 | キヤノン株式会社 | 液晶素子用の基板、液晶素子、およびそれらの製造方法 |

| JP3187742B2 (ja) * | 1996-04-15 | 2001-07-11 | キヤノン株式会社 | 配線基板の製造方法、液晶素子の製造方法、及び配線基板の製造装置 |

| JP3884564B2 (ja) * | 1998-05-20 | 2007-02-21 | 出光興産株式会社 | 有機el発光素子およびそれを用いた発光装置 |

| JP2005013985A (ja) * | 2003-05-30 | 2005-01-20 | Seiko Epson Corp | 膜パターン形成方法、デバイス及びその製造方法、電気光学装置、並びに電子機器、アクティブマトリクス基板の製造方法、アクティブマトリクス基板 |

| JP2005097371A (ja) * | 2003-09-22 | 2005-04-14 | Fuji Photo Film Co Ltd | フッ素含有樹脂組成物及び光学物品、並びにそれを用いた画像表示装置 |

| JP4549751B2 (ja) * | 2004-06-17 | 2010-09-22 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP2006007546A (ja) * | 2004-06-24 | 2006-01-12 | Matsushita Electric Works Ltd | 成形転写方法 |

| JP4506460B2 (ja) * | 2004-12-28 | 2010-07-21 | セイコーエプソン株式会社 | 有機エレクトロルミネッセンス装置の製造方法及び電子機器 |

-

2007

- 2007-06-01 JP JP2007147170A patent/JP5010351B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008021640A (ja) | 2008-01-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8313355B2 (en) | Method for manufacturing semiconductor device | |

| JP7400130B2 (ja) | 表示装置 | |

| TWI437745B (zh) | 半導體裝置的製造方法 | |

| JP5674846B2 (ja) | 表示装置 | |

| JP4801346B2 (ja) | 発光装置の作製方法 | |

| JP2015179675A (ja) | 発光装置および電子機器 | |

| JP2003157983A (ja) | 発光装置およびその作製方法 | |

| JP2008016444A (ja) | 半導体装置の作製方法 | |

| JP5010351B2 (ja) | 半導体装置の作製方法 | |

| US20070287209A1 (en) | Method for manufacturing light-emitting device | |

| JP2006210890A (ja) | 半導体装置の作製方法 | |

| US7563658B2 (en) | Method for manufacturing semiconductor device | |

| JP5084340B2 (ja) | 発光装置の作製方法 | |

| JP4079655B2 (ja) | 半導体装置およびその作製方法 | |

| JP5236903B2 (ja) | 表示装置及び表示装置の作製方法 | |

| JP2006156972A (ja) | 半導体装置及びその作製方法 | |

| JP4593256B2 (ja) | 半導体装置の作製方法 | |

| JP5238126B2 (ja) | 表示装置とその駆動方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100525 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100525 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120228 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120328 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120522 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120601 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150608 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150608 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |