JP4938540B2 - アルミニウム管の製造方法 - Google Patents

アルミニウム管の製造方法 Download PDFInfo

- Publication number

- JP4938540B2 JP4938540B2 JP2007116771A JP2007116771A JP4938540B2 JP 4938540 B2 JP4938540 B2 JP 4938540B2 JP 2007116771 A JP2007116771 A JP 2007116771A JP 2007116771 A JP2007116771 A JP 2007116771A JP 4938540 B2 JP4938540 B2 JP 4938540B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum tube

- aluminum

- wiping

- wiping member

- tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 title claims description 247

- 229910052782 aluminium Inorganic materials 0.000 title claims description 247

- 238000004519 manufacturing process Methods 0.000 title claims description 42

- 230000007547 defect Effects 0.000 claims description 72

- 238000000034 method Methods 0.000 claims description 43

- 230000002093 peripheral effect Effects 0.000 claims description 26

- 238000011084 recovery Methods 0.000 claims description 26

- 238000004381 surface treatment Methods 0.000 claims description 17

- 230000001141 propulsive effect Effects 0.000 claims description 13

- 238000001125 extrusion Methods 0.000 claims description 7

- 229920001410 Microfiber Polymers 0.000 claims description 6

- 238000001514 detection method Methods 0.000 claims description 4

- 239000004745 nonwoven fabric Substances 0.000 claims description 3

- 239000002759 woven fabric Substances 0.000 claims description 3

- 238000004804 winding Methods 0.000 claims description 2

- 239000000758 substrate Substances 0.000 description 10

- 238000005520 cutting process Methods 0.000 description 9

- 230000000694 effects Effects 0.000 description 7

- 239000004744 fabric Substances 0.000 description 6

- 239000000835 fiber Substances 0.000 description 5

- 238000012986 modification Methods 0.000 description 5

- 230000004048 modification Effects 0.000 description 5

- 239000000463 material Substances 0.000 description 4

- 238000004140 cleaning Methods 0.000 description 3

- 230000002950 deficient Effects 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000004506 ultrasonic cleaning Methods 0.000 description 1

Images

Landscapes

- Photoreceptors In Electrophotography (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

ED管には、押出時に表面に付着したアルミニウムカス(Alカス)による欠陥突起が生じる場合があり、そのまま感光ドラム基体として用いると、上記欠陥突起により画像欠陥を引き起こすという報告がなされている。

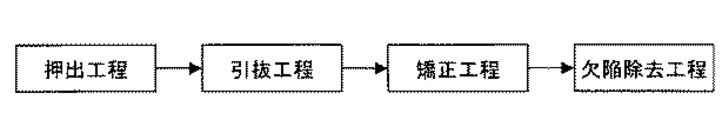

前記アルミニウム素管を引抜加工して所要径のアルミニウム管を得る引抜工程と、

前記アルミニウム管を、一対または複数対の矯正ロールで挟み付けるとともにこれらの矯正ロールを回転させ、該アルミニウム管を軸心周りに回転させながら軸心方向に推進させることにより連続的に矯正する矯正工程と、

前記矯正工程において付与された回転力および推進力により回転しながら推進するアルミニウム管の外周面に摺擦部材を擦りつけることにより、該アルミニウム管表面の突状欠陥を連続的に擦り落とす欠陥除去工程とを有することを特徴とするアルミニウム管の製造方法。

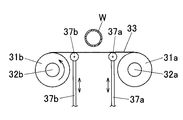

[2]前記欠陥除去工程において、前記摺擦部材は帯状の拭き取り部材であり、該拭き取り部材をアルミニウム管の外周面における一方側に掛け渡し、アルミニウム管の回転と推進による擦りつけにより突状欠陥を拭き取るようにした前項1に記載のアルミニウム管の製造方法。

[3]欠陥除去工程において、帯状の他の拭き取り部材をアルミニウム管の外周面における他方側に掛け渡し、2つの拭き取り部材でアルミニウム管の回転と推進による擦りつけにより突状欠陥を拭き取るようにした前項2に記載のアルミニウム管の製造方法。

[4]前記拭き取り部材は、拭き取り部材が巻回された供給ロールから送り出されてアルミニウム管に供給され、回収ロールに巻き取られることによって回収されるように構成される前項2または3に記載のアルミニウム管の製造方法。

[5]欠陥除去工程において、拭き取り動作中に前記拭き取り部材の供給および回収を連続して行うようにした前項2〜4のいずれか1項に記載のアルミニウム管の製造方法。

[6]前記拭き取り部材のアルミニウム管表面に対する接触圧力を、0.01〜5N/cm2 に設定するようにした前項2〜5のいずれか1項に記載のアルミニウム管の製造方法。

[7]前記拭き取り部材として、幅が30〜500mmのものを用いる前項2〜6のいずれか1項に記載のアルミニウム管の製造方法。

[8]前記拭き取り部材の供給速度(送り出し速度)を0.1〜20cm/分に設定するようにした前項3〜7のいずれか1項に記載のアルミニウム管の製造方法。

[9]前記拭き取り部材は、極細繊維製織布および極細繊維製不織布のうち少なくともいずれか一方によって構成される前項2〜8のいずれか1項に記載のアルミニウム管の製造方法。[10]前記欠陥除去工程において、矯正工程から送られてくるアルミニウム管の先端を検出すると摺擦部材をアルミニウム管に接触させて擦りつけを開始し、そのアルミニウム管の後端を検出すると摺擦部材をアルミニウム管から離間させる前項1〜9のいずれか1項に記載のアルミニウム管の製造方法。

[11]前記アルミニウム管は感光ドラム基体である前項1〜10のいずれか1項に記載のアルミニウム管の製造方法。

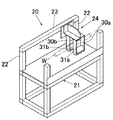

[12]所定径に引き抜いたアルミニウム管を挟み付ける一対または複数対の矯正ロールを有し、これらの矯正ロールを回転させ、アルミニウム管を軸心周りに回転させるとともに軸心方向に推進させることにより連続的に矯正する矯正装置と、 前記矯正装置の後段に配置され、アルミニウム管の外周面に擦りつける摺擦部材を有し、前記矯正工程において付与された回転力および推進力によりアルミニウム管を回転させかつ推進させながら前記摺擦部材を擦りつけて突状欠陥を連続的に擦り落とす欠陥除去装置とを備えることを特徴とするアルミニウム管の表面処理装置。

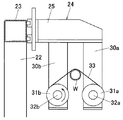

[13]前記欠陥除去装置は、前記摺擦部材として帯状の拭き取り部材を用いる拭き取り装置であり、

前記拭き取り部材をアルミニウム管の外周面における一方側に掛け渡した状態で、その拭き取り部材をアルミニウム管表面に対し供給可能な拭き取り部材供給手段と、

アルミニウム管表面に供給された前記拭き取り部材を回収可能な拭き取り部材回収手段とを備える前項12に記載のアルミニウム管の表面処理装置。

[14]前記拭き取り部材供給手段は前記拭き取り部材が巻回された供給ロールであり、前記拭き取り部材回収手段は拭き取り部材を巻き取って回収する回収ロールであり、

前記供給ロールから前記拭き取り部材が送り出されてアルミニウム管表面に供給され、前記回収ロールに回収されるように構成される前項13に記載のアルミニウム管の表面処理装置。

[15]前記拭き取り装置において、該拭き取り装置の入口にアルミニウム管を検出するセンサが配置され、前記センサの検出信号に基づいて前記拭き取り部材をアルミニウム管に対して接触させかつ離間させる移動手段を備える前項13または14に記載のアルミニウム管の表面処理装置。

上記[6]〜[9]に記載の各アルミニウム管の製造方法によれば、より確実に突状欠陥を除去することができる。

押出工程においては、アルミニウム(アルミニウム合金を含む)の押出材料(インゴット)を熱間押出加工することによって、円筒形の長尺なアルミニウム素管を形成する。

本実施形態において、アルミニウム素管は、直径φが10〜300mmのもの、より好ましくは20〜60mmのものが好んで用いられる。また、アルミニウム押出材料としては、耐食性、加工性および強度の面から、例えばJIS1000系、3000系、5000系、6000系のものを好適に用いることができる。

さらに、押し出したアルミニウム素管を次工程の引抜加工に適した長さに切断する。切断長さは特に限定されることはないが、200〜6000mm程度に設定するのが良い。

押し出したアルミニウム素管を冷間引抜加工し、外径および内径を所要の製品寸法に成形する。

矯正装置(10)において、製品寸法に引き抜かれたアルミニウム管(W)の真直度を矯正する。 矯正装置(10)は、回転軸がそれぞれ水平面上で自在に角度調整可能であるとともに上下方向に平行移動可能な、上下一対の矯正ロール(11a)(11b)を複数対有し、これらのロールが一列に配置されている。また、前記各矯正ロール(11a)(11b)は、ロール中央の凹部どうしを対向させて互いの対向ロールにかみ合うように逆方向に角度調整した位置に配置されている。そして、回転する矯正ロール(11a)(11b)の間にアルミニウム管(W)を挿入すると、アルミニウム管(W)は回転力および推進力を付与されて管の軸心周りに回転しながら軸心方向に推進して出口側に送られ、この間に連続的に矯正される。矯正されたアルミニウム管(W)は軸心周りに回転しながら出口から送り出される。

拭き取り装置(20)は前記矯正装置(10)の出口側に隣接して配置されている。

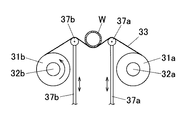

これらの図において、供給ロール(31a)および回収ロール(31b)は、アルミニウム管(W)に対して左右下方側に固定されて配置され、供給ロール(31a)と回収ロール(31b)の間にシリンダ(37a)(37b)によって昇降自在に支持されたアイドルロール(38a)(38b)が配置されている。前記シリンダ(37a)(37b)およびアイドルロール(38a)(38b)は、本発明のアルミニウム管の表面処理装置において拭き取り部材を移動させるための移動手段に対応する。

11a,11b…矯正ロール

20…拭き取り装置(欠陥除去装置、表面処理装置)

24,27,28…拭き取りヘッドユニット

29…センサ

31a,35a…供給ロール(拭き取り部材供給手段)

31b,35b…回収ロール(拭き取り部材回収手段)

33,34,36…拭き取り部材

37a,37b…シリンダ(移動手段)

38a,38b…アイドルロール(移動手段)

W…アルミニウム管

Claims (15)

- アルミニウム素管を得る押出工程と、

前記アルミニウム素管を引抜加工して所要径のアルミニウム管を得る引抜工程と、

前記アルミニウム管を、一対または複数対の矯正ロールで挟み付けるとともにこれらの矯正ロールを回転させ、該アルミニウム管を軸心周りに回転させながら軸心方向に推進させることにより連続的に矯正する矯正工程と、

前記矯正工程において付与された回転力および推進力により回転しながら推進するアルミニウム管の外周面に摺擦部材を擦りつけることにより、該アルミニウム管表面の突状欠陥を連続的に擦り落とす欠陥除去工程とを有することを特徴とするアルミニウム管の製造方法。

- 前記欠陥除去工程において、前記摺擦部材は帯状の拭き取り部材であり、該拭き取り部材をアルミニウム管の外周面における一方側に掛け渡し、アルミニウム管の回転と推進による擦りつけにより突状欠陥を拭き取るようにした請求項1に記載のアルミニウム管の製造方法。

- 欠陥除去工程において、帯状の他の拭き取り部材をアルミニウム管の外周面における他方側に掛け渡し、2つの拭き取り部材でアルミニウム管の回転と推進による擦りつけにより突状欠陥を拭き取るようにした請求項2に記載のアルミニウム管の製造方法。

- 前記拭き取り部材は、拭き取り部材が巻回された供給ロールから送り出されてアルミニウム管に供給され、回収ロールに巻き取られることによって回収されるように構成される請求項2または3に記載のアルミニウム管の製造方法。

- 欠陥除去工程において、拭き取り動作中に前記拭き取り部材の供給および回収を連続して行うようにした請求項2〜4のいずれか1項に記載のアルミニウム管の製造方法。

- 前記拭き取り部材のアルミニウム管表面に対する接触圧力を、0.01〜5N/cm2 に設定するようにした請求項2〜5のいずれか1項に記載のアルミニウム管の製造方法。

- 前記拭き取り部材として、幅が30〜500mmのものを用いる請求項2〜6のいずれか1項に記載のアルミニウム管の製造方法。

- 前記拭き取り部材の供給速度(送り出し速度)を0.1〜20cm/分に設定するようにした請求項3〜7のいずれか1項に記載のアルミニウム管の製造方法。

- 前記拭き取り部材は、極細繊維製織布および極細繊維製不織布のうち少なくともいずれか一方によって構成される請求項2〜8のいずれか1項に記載のアルミニウム管の製造方法。

- 前記欠陥除去工程において、矯正工程から送られてくるアルミニウム管の先端を検出すると摺擦部材をアルミニウム管に接触させて擦りつけを開始し、そのアルミニウム管の後端を検出すると摺擦部材をアルミニウム管から離間させる請求項1〜9のいずれか1項に記載のアルミニウム管の製造方法。

- 前記アルミニウム管は感光ドラム基体である請求項1〜10のいずれか1項に記載のアルミニウム管の製造方法。

- 所定径に引き抜いたアルミニウム管を挟み付ける一対または複数対の矯正ロールを有し、これらの矯正ロールを回転させ、アルミニウム管を軸心周りに回転させるとともに軸心方向に推進させることにより連続的に矯正する矯正装置と、

前記矯正装置の後段に配置され、アルミニウム管の外周面に擦りつける摺擦部材を有し、前記矯正工程において付与された回転力および推進力によりアルミニウム管を回転させかつ推進させながら前記摺擦部材を擦りつけて突状欠陥を連続的に擦り落とす欠陥除去装置とを備えることを特徴とするアルミニウム管の表面処理装置。 - 前記欠陥除去装置は、前記摺擦部材として帯状の拭き取り部材を用いる拭き取り装置であり、

前記拭き取り部材をアルミニウム管の外周面における一方側に掛け渡した状態で、その拭き取り部材をアルミニウム管表面に対し供給可能な拭き取り部材供給手段と、

アルミニウム管表面に供給された前記拭き取り部材を回収可能な拭き取り部材回収手段とを備える請求項12に記載のアルミニウム管の表面処理装置。 - 前記拭き取り部材供給手段は前記拭き取り部材が巻回された供給ロールであり、前記拭き取り部材回収手段は拭き取り部材を巻き取って回収する回収ロールであり、

前記供給ロールから前記拭き取り部材が送り出されてアルミニウム管表面に供給され、前記回収ロールに回収されるように構成される請求項13に記載のアルミニウム管の表面処理装置。 - 前記拭き取り装置において、該拭き取り装置の入口にアルミニウム管を検出するセンサが配置され、前記センサの検出信号に基づいて前記拭き取り部材をアルミニウム管に対して接触させかつ離間させる移動手段を備える請求項13または14に記載のアルミニウム管の表面処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007116771A JP4938540B2 (ja) | 2007-04-26 | 2007-04-26 | アルミニウム管の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007116771A JP4938540B2 (ja) | 2007-04-26 | 2007-04-26 | アルミニウム管の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008272772A JP2008272772A (ja) | 2008-11-13 |

| JP4938540B2 true JP4938540B2 (ja) | 2012-05-23 |

Family

ID=40051413

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007116771A Expired - Fee Related JP4938540B2 (ja) | 2007-04-26 | 2007-04-26 | アルミニウム管の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4938540B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102091820B1 (ko) * | 2018-06-28 | 2020-03-20 | 현대오토솔루션(주) | 폐구간이 형성되는 고강도 빔 보강재의 제조 및 교정방법 |

| JP7006644B2 (ja) * | 2019-03-22 | 2022-01-24 | Jfeスチール株式会社 | 管状部材洗浄装置、及び管状部材洗浄方法 |

| CN112643485B (zh) * | 2020-12-10 | 2022-04-08 | 淮北伍恩信息科技有限公司 | 一种乐器加工用竹笛眼孔抛光打磨设备 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6036904B2 (ja) * | 1975-09-12 | 1985-08-23 | 株式会社東芝 | ベルト研削装置 |

| JPH0199056A (ja) * | 1987-10-12 | 1989-04-17 | Toray Eng Co Ltd | 円筒状感光体の余剰塗膜の除去方法 |

| JP3704727B2 (ja) * | 1994-09-12 | 2005-10-12 | 富士ゼロックス株式会社 | 感光ドラム用基体、感光ドラムおよびそれらの製造方法 |

| JPH08334913A (ja) * | 1995-06-09 | 1996-12-17 | Kobe Steel Ltd | 電子写真用感光体材料の研磨方法 |

| JP2005270983A (ja) * | 2004-03-22 | 2005-10-06 | Jfe Steel Kk | 金属帯の製造方法およびその製造設備 |

| JP4920952B2 (ja) * | 2004-11-09 | 2012-04-18 | 昭和電工株式会社 | アルミニウム管の製造方法 |

| JP4611865B2 (ja) * | 2005-11-01 | 2011-01-12 | 昭和電工株式会社 | アルミニウム管の製造方法 |

| JP4860239B2 (ja) * | 2005-11-08 | 2012-01-25 | 昭和電工株式会社 | アルミニウム管の製造方法 |

| JP5030486B2 (ja) * | 2006-06-29 | 2012-09-19 | 昭和電工株式会社 | アルミニウム管の製造方法 |

| JP4660494B2 (ja) * | 2007-02-15 | 2011-03-30 | 株式会社荏原製作所 | 研磨カートリッジ |

-

2007

- 2007-04-26 JP JP2007116771A patent/JP4938540B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008272772A (ja) | 2008-11-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8985737B2 (en) | Recording apparatus and recording method | |

| JP5817736B2 (ja) | 記録媒体搬送装置及び画像記録装置 | |

| JP4938540B2 (ja) | アルミニウム管の製造方法 | |

| JP4920952B2 (ja) | アルミニウム管の製造方法 | |

| WO2019003899A1 (ja) | ガラスフィルムの製造方法 | |

| JP4860239B2 (ja) | アルミニウム管の製造方法 | |

| JP6735641B2 (ja) | フィルム製造装置及びフィルム製造方法 | |

| JP3959961B2 (ja) | ウエブクリーニング装置 | |

| JP2010137254A (ja) | テーブルロールの清掃装置および清掃方法 | |

| CN223324817U (zh) | 一种双擦胶轮点胶针头擦胶机构 | |

| JP4611865B2 (ja) | アルミニウム管の製造方法 | |

| JP5030486B2 (ja) | アルミニウム管の製造方法 | |

| JP4860238B2 (ja) | アルミニウム管の製造方法 | |

| JP3440357B2 (ja) | 紙通し装置、紙通しガイドの洗浄装置及び紙通し部材 | |

| JP7606212B2 (ja) | フィルム洗浄装置 | |

| KR102409736B1 (ko) | 청소용 점착테이프롤 제조 장치 | |

| KR100362657B1 (ko) | 스틸롤과 저석포 교환이 용이한 수쿠어링머신장치 | |

| JP2014034155A (ja) | 液滴噴射装置 | |

| CN215364044U (zh) | 一种除尘皮革生产用收卷装置 | |

| JP2013132836A (ja) | 凹版印刷機のワイピング装置 | |

| CN221662123U (zh) | 一种pvc膜生产用上料装置 | |

| JP2011031331A (ja) | レンズクリーニング装置 | |

| CN212865362U (zh) | 一种电动胶带粘毛装置 | |

| JPH10235410A (ja) | 金属箔圧延装置、および金属箔圧延の油膜厚調整方法 | |

| JP3478216B2 (ja) | 可逆圧延機補助ロールの異物除去方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100108 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110518 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120201 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120223 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| LAPS | Cancellation because of no payment of annual fees |