JP4903934B2 - 充填シリコーン組成物の配合方法 - Google Patents

充填シリコーン組成物の配合方法 Download PDFInfo

- Publication number

- JP4903934B2 JP4903934B2 JP2000386221A JP2000386221A JP4903934B2 JP 4903934 B2 JP4903934 B2 JP 4903934B2 JP 2000386221 A JP2000386221 A JP 2000386221A JP 2000386221 A JP2000386221 A JP 2000386221A JP 4903934 B2 JP4903934 B2 JP 4903934B2

- Authority

- JP

- Japan

- Prior art keywords

- extruder

- screw extruder

- continuous

- filler

- long

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F33/00—Other mixers; Mixing plants; Combinations of mixers

- B01F33/80—Mixing plants; Combinations of mixers

- B01F33/82—Combinations of dissimilar mixers

- B01F33/821—Combinations of dissimilar mixers with consecutive receptacles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/002—Methods

- B29B7/007—Methods for continuous mixing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/30—Mixing; Kneading continuous, with mechanical mixing or kneading devices

- B29B7/34—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices

- B29B7/38—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary

- B29B7/40—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with single shaft

- B29B7/42—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with single shaft with screw or helix

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/30—Mixing; Kneading continuous, with mechanical mixing or kneading devices

- B29B7/58—Component parts, details or accessories; Auxiliary operations

- B29B7/60—Component parts, details or accessories; Auxiliary operations for feeding, e.g. end guides for the incoming material

- B29B7/603—Component parts, details or accessories; Auxiliary operations for feeding, e.g. end guides for the incoming material in measured doses, e.g. proportioning of several materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/7466—Combinations of similar mixers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/80—Component parts, details or accessories; Auxiliary operations

- B29B7/84—Venting or degassing ; Removing liquids, e.g. by evaporating components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/80—Component parts, details or accessories; Auxiliary operations

- B29B7/88—Adding charges, i.e. additives

- B29B7/90—Fillers or reinforcements, e.g. fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/375—Plasticisers, homogenisers or feeders comprising two or more stages

- B29C48/38—Plasticisers, homogenisers or feeders comprising two or more stages using two or more serially arranged screws in the same barrel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/06—Rod-shaped

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2083/00—Use of polymers having silicon, with or without sulfur, nitrogen, oxygen, or carbon only, in the main chain, as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

- B29K2105/16—Fillers

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

Description

【発明の属する技術分野】

本発明は、熱加硫性シリコーン組成物を配合する方法に関する。

【0002】

【従来の技術】

熱加硫性シリコーン組成物は、高粘度のシリコーンポリマー、無機補強性充填剤、及び、処理を助けたり組成物に目標とする最終特性を付与する種々の添加剤を含む。加硫剤を加え、組成物を熱硬化させて、ガスケット、医療用細管、及び、コンピュータ・キーボードのようなシリコーンゴム成型品を製作することができる。

【0003】

一般に、熱加硫性シリコーン組成物は、高粘度のポリジオルガノシロキサン、無機充填剤、及び、添加剤を、高強度バンバリミキサ、又は低強度ダブルアーム・ドウミキサのようなバッチ混練機を用いて練り合わせることにより生成される。この処理において、ポリジオルガノシロキサン、無機充填剤、及び、処理剤は、目標とする特性が得られるまでバッチ混合される。この処理は、滞留時間が長く、多量のエネルギーを要する。商業サイズのバッチに亘って生じる不均一な剪断及び引張応力は、充填剤の不均一なサイズの分布をもたらし、特性にばらつきを生じる可能性がある。異なった時点で処理されたバッチは、異なる物理特性を持ち得る。バッチ処理は、労力、エネルギー、及び、多くの経費を要し、ほんの僅かな一様性しか持たない材料が作り出されることになる。

【0004】

カサハラ他に付与された米国特許第5,198,171号においては、ポリジオルガノシロキサン、無機充填剤、及び、処理剤の予備濃縮物は、高速機械的剪断ミキサにより形成される。得られたプリミックスは、更に同方向二軸押出機で混合される。第1段階でプリミックスが形成されるが、そこでは、25℃で1×105センチ・ポアズ、又はそれ以上の粘度を持つポリジオルガノシロキサン、無機充填剤、及び、処理剤が高速機械的剪断機で混合され、個々の成分が実質的に均一に細かく分散した状態で存在している流動性の粒状混合物がもたらされる。次に、流動性の粒状混合物は、同方向に回転する2つのスクリューを持ち、長さ対直径比(L/D)が25から50である混練押出機内に一定の供給速度で送られる。

【0005】

ハマダ他に付与された米国特許第5,409,978号において、ポリジオルガノシロキサン、無機充填剤、及び、処理剤の予備濃縮物は、約200℃から300℃の温度範囲で、L/Dが約25から50の同回転連続二軸押出機において形成される。次に、この予備濃縮物は、異方向回転二軸押出機において150℃から300℃で混合され熱処理される。押出機の有用なL/D比は、約5から15の範囲である。

【0006】

シリコーンポリマー、充填剤、及び、処理剤の組成物を形成するかなり強力な第1段階の処理は、高い揮発性含有量を持つ生成物を生じる。有用な生成物を生産するためには、この組成物は第2段階において脱揮される必要がある。脱揮は、少なくとも2つの理由で重要である。第1に、脱揮により未反応の処理剤が除去され、充填剤のシラノール基との更なる反応を「抑える」。そうでなければ、更なる反応は、熱加硫性シリコーン組成物における充填剤の補強特性を減少させる可能性がある。第2に、脱揮により、シリコーン組成物のレオロジー特性に悪影響する余分な流体も除去される。充填シリコーン組成物内の残留揮発成分は、最終調合物の重量の約2%のレベルを超えてはならない。充填シリコーン組成物内の残留揮発成分は、約1%のレベルを超えないことが好ましい。

【0007】

【発明が解決しようとする課題】

しかし、脱揮は、既知の2段階処理では不完全である。脱揮された高粘度の充填シリコーンポリマー組成物を、充填剤、添加剤、及び、ポリマーから連続的かつ一様に製造するプロセスが必要とされている。更に、連続配合処理の改良も必要とされている。

【0008】

【課題を解決するための手段】

本発明は、高レベルの無機充填剤、加工流体、及び、シリコーンポリマーを、必要な補強特性と揮発成分レベルを持ち、均一で、脱揮された、充填シリコーン組成物に配合するプロセスを提供する。この方法は、第1の配合装置内で、充填剤、加工流体、及び、シリコーンポリマーを混合する段階を含み、揮発成分を含有する分散組成物を生成する。次に、この分散組成物は、50を超えるL/D比を持つ押出機で混ぜ合わされ、脱揮される。

【0009】

別の態様において、充填シリコーン組成物を配合するプロセスは、第1のミキサで充填剤とシリコーンポリマーとのプリミックスを形成する段階を含む。次に、このプリミックスは、第1の配合装置で、更なる充填剤とシリコーンポリマー、及び添加された加工流体と混ぜ合わされ、揮発成分を含有する分散組成物が生成される。この分散組成物は、50を超えるL/D比を持つ押出機で、脱揮される。

【0010】

更に別の態様において、充填シリコーン組成物の配合用システムが提供される。このシステムは、第1の配合装置、及び、50を超えるL/D比を持つ押出機を含む。この押出機は、第1の配合装置に接続され、揮発成分を含有する分散組成物を連続的に受け入れる。

【0011】

【発明の詳細な記述】

本発明は、高レベルな処理済フュームドシリカ及び加工流体などの成分を、高分子量ポリ(ジメチルシロキサン)などのシリコーンポリマーに配合する処理及びシステムを提供する。この処理及びシステムは、必要な補強特性と残留揮発成分レベルを持つ均一な混合物を生成する。この処理は、充填剤及びシリコーンポリマーが第1の押出機で混合及び配合され、長形の第2の押出機で脱揮される、少なくとも2つの連続する配合段階を含む。長形押出機とは、少なくとも約50である長さ対直径比を持つ押出機である。1つの実施形態において、長形押出機は、少なくとも約60である長さ対直径比を持つことが可能である。

【0012】

本発明の加工流体は、充填剤と混合され配合されて充填剤をその後の処理のため密度を高めることのできる流体である。この加工流体は、加工機能も与えることができ、流体処理剤、可塑剤、流動性改善添加剤、架橋剤、水、又は、不活性ガスケットガスであり得る。分子量が7000より大きいシリコーンポリマーは、加工流体ではない。この加工流体は、シラノール反応性処理剤のような流体処理剤であることが好ましく、充填剤を濡らすために充填剤添加の前、同時、又は後に添加され、充填剤表面上のシラノールと処理剤の官能基との間の反応に要する全体的な全処理時間を短縮することができる。

【0013】

1つの実施形態において、加工流体は、(重量の割合で)1.21部のシラノール基停止ポリジメチルシロキサン、1.82部のビニル基停止ジメチル・メチルビニルシロキサン、及び、0.12部のヒドロキシ基終端ポリジメチル・メチルビニルシロキサンの混合によって調剤される溶液である。シラノール基停止ポリジメチルシロキサン/ビニル基停止ジメチル・メチルビニルシロキサン/ヒドロキシ基終端ポリジメチル・メチルビニルシロキサンの比率の範囲は、広範囲にとる場合、0.49/0.73/0.05から1.93/2.91/0.19であり、望ましい範囲は、0.85/1.27/0.08から1.57/2.37/0.16であって、1.09/1.64/0.11から1.32/2.0/0.13の範囲であることが好ましい。

【0014】

別の実施形態において、加工流体は、好ましくはヘキサメチルジシラザン(HMDZ)である処理剤と水との組合せが可能である。この組合せは、処理剤/水の重量比で、約0.05から約50、又は、約0.1から約20、又は、約1から約6の間を含むことができる。HMDZは、プリミックスと一緒に又は別々に、押出機の1つ又は多くの個所で、または配合段階においてバッチミキサに加えることができる。

【0015】

加工流体は、重量比で、加工流体約0.1から約100部に対して充填剤100部、望ましくは、加工流体約0.5から約75部に対して充填剤100部であり、好ましくは、加工流体約1.0から約50部に対して充填剤100部で、充填剤と組み合わせることができる。充填剤の段階的処理のために、加工流体は、1つの場所でも、又は複数の場所でも加えることができる。

【0016】

本発明において使用できる無機充填剤は、シリコーンポリマーとのブレンドに用いるいかなる無機充填剤でも可能である。無機充填剤の例には、フュームドシリカ、又は、沈降シリカ、更には、オルガノポリシロキサン、オルガノアルコキシシラン、オルガノクロロシラン、又は、ヘキサオルガノジシラザンなどの有機ケイ素化合物を用いて表面処理されたシリカなどの補強性シリカが含まれる。充填剤は、ケイ藻土、微粉砕石英、酸化アルミニウム、酸化チタン、酸化鉄、酸化セリウム、水酸化セリウム、酸化マグネシウム、酸化亜鉛、炭酸カルシウム、ケイ酸ジルコニウム、カーボンブラック、又は、ウルトラマリンであることが可能である。単一充填剤、又は充填剤の組合せを、シリコーンポリマーを補強するために用いることができる。

【0017】

充填剤の量は、重量で、シリコーンポリマー100部に対し、充填剤約5から約200部、望ましくは、充填剤約10から約100部の範囲にあることができ、充填剤約20から約60部の範囲にあることが好ましい。

【0018】

充填剤表面上の残存シラノール基の濃度は、シリカと、シリコーンポリマー鎖のヒドロキシル基又は酸素基との水素結合の強度を支配しうる。充填剤の残存シラノールの高濃度は、貯蔵中の最終生成物の「構造化」又は「クレープ硬化」の原因となる。この効果は、材料を長期間貯蔵した後の加工処理を困難にする。充填剤のシラノール官能基の濃度が高すぎる場合は、その基を必要な濃度にまで減少させるため処理剤を加えることができる。シラノール反応性処理剤は、有効基の濃度を、約8から約2ヒドロキシル基/充填剤(ナノメートル)2、好ましくは、約5から約3ヒドロキシル基/充填剤(ナノメートル)2の範囲に減少させるように反応することができる。表面処理シリカは、本発明における好ましい充填剤であり、その量は、重量で、シリコーンポリマー100部に対し、約10から約100部であり、約20から約60部であることが好ましい。

【0019】

1つの実施形態において、処理剤は、加工流体と共に又は加工流体として充填剤に混合されて、充填剤のシラノール基を減少させ、充填剤の調合性の改善、及び/又は、シリコーンゴムの熟成に要する時間の短縮を行い、クレープ硬化の防止、及び/又は、可塑度の調節を行う。処理剤は、シラノールと反応する試薬、又は、他の充填剤処理剤であることができる。充填剤がシリカ又は他のシラノール含有充填剤である時、処理剤は、シラノール反応性処理剤であることが好ましい。処理剤は、シラノール基及び/又は1個から6個の炭素原子を持つアルコキシ基を有するオルガノシラン、低粘度ポリシロキサン、又は、シリコーン樹脂であることができる。その例には、ジフェニルシランジオール、ジメチルシランジオール、メチルトリエトキシシラン、及び、フェニルトリメトキシシランが含まれる。低粘度ポリシロキサンは、メチル基、フェニル基、ビニル基、及び、3,3,3−トリフルオロプロピル基から選ばれた1つ又はそれ以上の種類の有機基を含有してもよい。25℃で測定したポリシロキサンの粘度は、約1から約300センチポアズの範囲であり、約5から約100センチポアズの範囲であることが好ましい。好ましいシラノール反応性処理剤には、シラノール基停止ポリジメチルシロキサン、オクタメチルシクロテトラシロキサン(D4)、及び、ヘキサメチルジシラザン(HMDZ)が含まれる。

【0020】

本発明の組成物に用いられるシリコーンポリマーは、次式の化学式の単位の繰返しにより表される。

【0021】

【化1】

【0022】

上記化学式において、R1は、各々独立にC1-4アルキル、又はC2-4アルキレンを表し、R2は、各々独立にC1-4アルキル、C1−C4ハロアルキル、又はC2-4アルキレンを表し、R3は、各々独立にH、C1-10アルキル、C2-4アルキレン、C4-6シクロアルキル、OH、又はC1−C4ハロアルキルを表し、そして、nは、1,000から20,000の整数を表す。

【0023】

更に好ましい組成物は、R1が各々独立にCH3又はCH=CH2を表し、R2が各々独立にCH3、CH=CH2、又はCH2CH2CF3を表し、R3が各々独立にCH3、CH=CH2、OH、又はCH2CH2CF3を表し、そして、nが約4,000から約10,000の整数を表すシリコーンポリマーを含む。

【0024】

別の実施形態は、シリコーンポリマーのビニル含量がシリコーンポリマーの重量の約0.05%から約0.5%の範囲にある組成物をもたらす。

【0025】

シリコーン組成物は、金属の酸化物、水酸化物、及び脂肪酸塩などの耐熱改善剤や、加硫逆転抑制剤や、白金化合物などの難燃化剤や、変色防止剤や、シリコーンオイルなどの可塑剤や、金属石鹸などの内部離型剤や、顔料及び染料など、他の添加剤もまた含むことができる。

【0026】

処理が行われている間、HMDZのような可燃性加工流体と空気との酸化反応を抑制するために、不活性ガスケットガスを配合中の環境に加えることができる。不活性ガスの量は、重量で充填剤100部に対し、約20から約800部、望ましくは、約50から約600部の範囲とすることができ、約100から約400部の範囲とすることが好ましい。

【0027】

本発明の実施形態において、フュームドシリカ充填剤は、シリコーンポリマーを加える前に第1の場所で、HMDZと水とを含む加工流体と混合される。HMDZの量は、重量でフュームドシリカ100部に対し、約0.1から約100部、望ましくは、約0.5から約50部の範囲にすることができ、約1.0から約20部の範囲にすることが好ましい。水の量は、重量でフュームドシリカ100部に対し、約0.1から約100部、望ましくは、約0.5から約20部の範囲とすることができ、約1から約10部の範囲とすることが好ましい。

【0028】

本発明に用いられる第1の押出機は、同方向回転かみ合い型二軸押出機とすることができる。又は、該押出機は、異方向回転非かみ合い型二軸押出機、又は、往復又は非往復のいずれかの型の単軸押出機であってもよい。シリコーンポリマーと配合するための充填剤の調製に必要な条件を生みだす能力により、同方向回転かみ合い型二軸押出機は、本発明のこの処理に特に適している。つまり、該押出機は、強力な配合及び混合エネルギーを与えることができる。該押出機は、配合シリコーンの各成分を処理中に添加するための多数の添加口を持つことができる。

【0029】

長形押出機は、異方向回転非かみ合い型二軸押出機、同方向回転かみ合い型二軸押出機、又は、往復又は非往復単軸押出機とすることができる。長形押出機は、ポリマーと蒸気との界面を通って行われる揮発成分の拡散を促進するのに必要な界面領域を高い割合で発生させる。次に、揮発成分は、押出機の蒸気空間内に拡散し、ベントを通って除去される。本発明の1つの実施形態における長形押出機は、L/Dが40より大きい往復又は非往復単軸押出機である。

【0030】

個々の処方成分の押出機への添加、充填剤の高密度化、充填剤と処理剤との化学反応、均一な混合物を生成する充填剤のシリコーンポリマー内への分散、及び、均質化された材料の脱揮は、順次又は同時に実行される単位操作である。本発明によれば、これらの操作を生成物の完全な脱揮と共に実行するように、押出機の条件を制御することができる。従って、別の実施形態において、本発明は、特にフュームドシリカである充填剤、加工流体、処理剤、及び、シリコーンポリマーを多量に配合するのに用いられる配合及び脱揮を含む、押出条件に関する。

【0031】

押出機における処理量とスクリュー速度とは、効率的な配合と脱揮とを可能にするため調節可能である。低い処理量では、製造機器の能力を少ししか利用していない。一方、処理量は、押出機内にフュームドシリカを添加できる速度で制限される。シリコーン母体内への充填剤の添加と分散、及び、添加剤の分散のため、また、脱揮のための表面領域の生成のため、高いスクリュー速度が必要とされる。しかし、粘性散逸やスクリュー速度に伴って温度は上昇する。過酷なスクリュー速度の使用は、シリコーンポリマーを熱分解させる原因となり得る。本発明において、均衡のとれた混合強度に釣合う処理量は、材料の粘性と押出機のスクリュー速度とによる適切な脱揮処理を伴って、シリコーン組成物成分の効果的な配合及び反応をもたらす。

【0032】

第1の押出機又は長形押出機のどちらの押出機スクリュー速度も、混合を摩擦熱発生と適切に釣り合わせるために、約30回転/分から約1000回転/分の範囲にすることができる。望ましくは、スクリュー速度は、約100回転/分から約800回転/分の範囲であり、約300回転/分から約500回転/分の範囲にすることが好ましい。第1の押出機又は長形押出機に関する処理量のスクリュー速度に対する比(ポンド/時間/毎分回転数)は、約0.01から約500、望ましくは、0.05から約200の範囲とすることができ、1.0から100(ポンド/時間/毎分回転数)の範囲とすることが好ましい。

【0033】

第1の押出機のバレル外側の温度は、約20℃から約200℃の範囲とすることができ、望ましくは、約30℃から約150℃の範囲であり、約40℃から約100℃の範囲とすることが好ましい。加熱及び冷却において時間プロポーショニング出力を出す自動調節及びプログラム可能温度制御装置は、帯域温度の制御に使われ、差込端を持つ熱電対は、バレル温度測定に使われる。脱揮に対して、長形押出機のバレル温度は、約150℃から約200℃の範囲とすることができ、望ましくは、約160℃から約190℃の範囲であり、約170℃から約180℃の範囲とすることが好ましい。

【0034】

本発明の処理によって生成される組成物は、熱加硫性シリコーン組成物の物理特性基準に適合する。例えば、組成物は、100を超えるウィリアムズ可塑度、20を超えるショアA硬度、750ポンド/平方インチを超える引張強度、少なくとも100%の破断伸び、少なくとも10ポンド/インチの引裂きB、少なくとも1.05の比重、及び、1重量パーセント未満の残留揮発分により特徴づけることができる。

【0035】

これら及び他の形態は、以下の図面及び詳細な議論により明らかになるであろう。それらは、非限定的かつ例示的に本発明の実施形態を説明する。

【0036】

【発明の実施の形態】

図1から図3は、本発明の実施形態を実施するシリコーン配合処理及びシステムの概略図である。図1において、充填シリコーン組成物の配合のための全体的な処理及びシステムは、10として示される。該システムは、第1の押出機12及び長形押出機14を含む。

【0037】

第1の押出機12は、同方向回転又は異方向回転かみ合い型二軸押出機、異方向回転非かみ合い型二軸押出機、及び、往復又は非往復単軸型押出機とすることができる。充填剤、処理剤、及び、シリコーンポリマーを配合する第1の押出機として、多段の押出機を用いることができ、均一な材料を長形押出機に供給することができる。配合された材料は、押出機スクリューの回転で内部的に発生した圧力の使用により、第1の押出機から長形押出機に強制供給され得る。

【0038】

長形押出機14は、50を超えるL/Dを持つ、異方向回転非かみ合い型二軸押出機、同方向回転かみ合い型二軸押出機、又は、往復又は非往復単軸型押出機とすることができる。長形押出機14は、高温で作動するように設計され、脱揮に必要な開放表面領域を与える。長形押出機14は、配合された生成物を最終押出機14からポンプ排出するのに必要な高い加圧状態を与える。

【0039】

図1の処理において、充填剤、この実施形態では処理剤を含んでいる加工流体、及び、シリコーンポリマーは、各々の貯槽16、18、及び、20から各々の供給ポンプ22、24、及び、26を用いて、第1の押出機12内に連続的に供給される。押出機12において、充填剤、加工流体、及び、シリコーンポリマーは、連続的に配合されて押出物として排出され、該押出物は、50を超えるL/D比を持つ長形押出機14内に強制供給28される。長形押出機14には、押出物の脱揮用のベント30が設けられる。効果的な脱揮のために1個より多いベントを要する用途の場合は、ベント30は複数のベントを表すことができる。ベント排気後、配合され脱揮された充填シリコーン組成物は、長形押出機の終端32を通って排出される。

【0040】

図2において、システム40は、ミキサ42、第1の押出機44、及び、長形押出機46を含む。図2の処理において、ミキサ42で充填剤とシリコーンポリマーとが組み合わされて混合されプリミックスが形成され、該プリミックスは、第1の押出機44内に供給48される。追加充填剤、加工流体、及び、追加シリコーンポリマーは、各々の貯槽50、52、及び、54から各々の供給ポンプ56、58、及び、60を用いて第1の押出機44内に連続的に供給され、そこで連続的に配合されて押出物として排出され、該押出物は、50を超えるL/D比を持つ長形押出機46内に強制供給62される。長形押出機46には、押出物の脱揮用のベント64が設けられる。ベント排気後、配合され脱揮された充填シリコーン組成物は、長形押出機の終端66を通って排出される。

【0041】

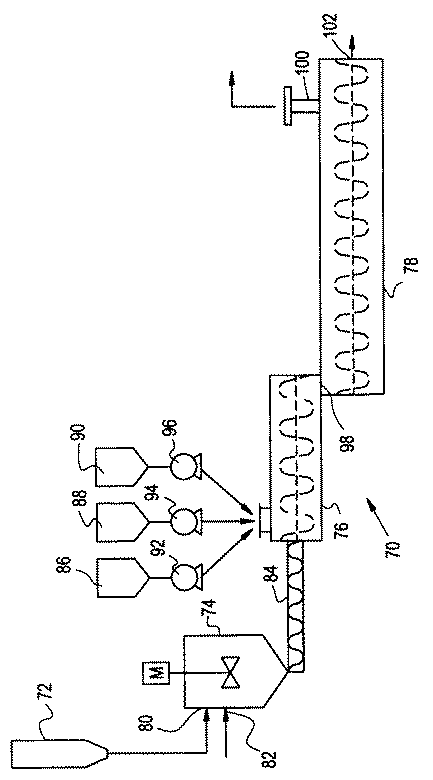

図3において、システム70は、反応器72、ミキサ74、第1の押出機76、及び、長形押出機78を含む。処理剤と未処理の充填剤とは、反応器72で反応されて前処理充填剤を形成し、該前処理充填剤は、ミキサ74に排出80される。シリコーンポリマーが前処理充填剤に添加82され、ミキサ74で混合されてプリミックスが形成される。該プリミックスは、第1の押出機76内に供給84される。追加充填剤、加工流体、及び、追加シリコーンポリマーは、各々の貯槽86、88、及び、90から各々の供給ポンプ92、94、及び、96を用いて第1の押出機76内に連続的に供給され、そこで連続的に配合されて押出物として、50を超えるL/D比を持つ長形押出機78内に強制供給98される。長形押出機78には、押出物の脱揮用のベント100が設けられる。ベント排気後、配合され脱揮された充填シリコーン組成物は、長形押出機の終端102を通って排出される。

【0042】

(実施例)

これらの実施例において、配合段階は、直径2インチの同方向回転かみ合い型二軸第1押出機で実行された。該押出機は、長さ対直径比が約8であった。該押出機のバレルは、加熱及び冷却可能であったが、ベント排気能力はなかった。第1の押出機のスクリューは、50から400回転/分の範囲で作動された。第1の押出機は、充填剤及びシリコーンポリマーの組成物を均質な充填シリコーン組成物に配合することができた。

【0043】

脱揮は、直径30ミリメートルの異方向回転非かみ合い型二軸の長形押出機で実行された。この長形押出機は、長さ対直径比が約60であった。この長形押出機には、3つの真空ベント(上流、下流、及び、中間と表示)が脱揮のために設けられた。このベントは、水銀柱数ミリメートル程度の低い絶対圧で作動可能であった。この長形押出機は、セグメント化されたバレルを持ち、加熱油の循環によって一定温度に保つことができた。この長形押出機は、上流ベントの前に2つの外径(OD)1.05インチの円筒形部材、上流及び中間ベントの間に2つのOD0.95インチの円筒形スクリュー部材、中間及び下流ベントの間に2つのOD0.9インチの円筒形スクリュー部材、及び、最終の、ポンプとして使用可能な、単一の0.915インチ前方フライトスクリュー部材を含む。これらのスクリューは、300から500回転/分の範囲の回転速度で回転する能力を備えていた。

【0044】

この実施例に記載された各処理において、組成物の全ての成分は、同方向回転かみ合い型第1の押出機に該処理の上流部分で加えられた。D4処理されたフュームドシリカと高分子量シリコーンポリマーとの粒状濃縮物は、ヘンシェル・バッチミキサで調合され、第1押出機の供給スロートにおいてアクリソン・フィーダを用いて加えられた。流体添加剤の混合物は、第1の上流注入口において混入され、シリコーンポリマーは、側部供給口において容積式ギヤポンプを用いて加えられた。

【0045】

表1は、実施番号1001から1004の各々について、第1の同方向回転かみ合い型押出機における作動条件及び供給速度を含む。

表2は、長形押出機における脱揮の条件を含む。

【0046】

表3は、表1及び表2の実施例について生成物の特性を示す。

【0047】

これらの実施例は、ある範囲での処方及び処理条件で実施された本発明を説明している。表3の結果は、本発明の処理が、充填熱加硫性シリコーン組成物に対する物理的特性基準に適合する材料を生成できることを示している。

【図面の簡単な説明】

【図1】 シリコーン組成物の配合処理及びシステムの概略図。

【図2】 別のシリコーン組成物の配合処理及びシステムの概略図。

【図3】 更に別のシリコーン組成物の配合処理及びシステムの概略図。

【符号の説明】

10 全体的な処理及びシステム

12 第1の押出機

14 長形押出機

16 貯槽

22 供給ポンプ

28 強制供給

30 ベント

32 長形押出機の終端

Claims (24)

- 充填シリコーン組成物を配合する方法であって、

充填剤、加工流体、及び、シリコーンポリマーを、第1の連続式配合装置(12)において配合して、揮発成分を含有する分散組成物を生成する段階と、

前記分散組成物を脱揮するために、50を超えるL/D比を持つ長形押出機(14)において、前記分散組成物を脱揮する段階と、を含むことを特徴とする方法。 - 前記脱揮する段階は、前記分散組成物を脱揮するために、60を超えるL/D比を持つ長形押出機(14)において実施されることを特徴とする請求項1に記載の方法。

- 前記充填剤は、未処理の粗製シリカであることを特徴とする請求項1の方法。

- 前記充填剤は、処理剤で前処理された充填剤であることを特徴とする請求項1に記載の方法。

- 前記処理剤は、シラノール反応性処理剤であることを特徴とする請求項4に記載の方法。

- 前記連続式配合装置(12)は、第1の同方向回転かみ合い型二軸押出機であり、前記長形押出機(14)は、異方向回転非かみ合い型二軸押出機であることを特徴とする請求項1に記載の方法。

- 前記連続式配合装置(12)は、第1の同方向回転非かみ合い型二軸押出機であり、前記長形押出機(14)は、同方向回転非かみ合い型二軸押出機であることを特徴とする請求項1に記載の方法。

- 前記連続式配合装置(12)は、往復単軸押出機、又は、非往復単軸押出機であり、前記長形押出機(14)は、同方向回転かみ合い型二軸押出機、異方向回転かみ合い型二軸押出機、又は、異方向回転非かみ合い型二軸押出機であることを特徴とする請求項1に記載の方法。

- 前記連続式配合装置(12)は、同方向回転かみ合い型二軸押出機であり、前記長形押出機(14)は、往復単軸押出機、又は、非往復単軸押出機であることを特徴とする請求項1に記載の方法。

- 前記充填剤は、シラノール基を含有し、前記加工流体は、シラノール基停止ポリジメチルシロキサン、オクタメチルシクロテトラシロキサン(D4)、又は、ヘキサメチルジシラザン(HMDZ)を含む処理剤であることを特徴とする請求項1に記載の方法。

- 前記加工流体は、シラノール基停止ポリジメチルシロキサン、ビニル基停止ジメチル・メチルビニルシロキサン、及び、ヒドロキシル基終端ポリジメチル・メチルビニルシロキサンから成る群から選択されることを特徴とする請求項1に記載の方法。

- 前記配合段階は、長さが直径の30倍又はそれ以下である、少なくともある長さを持つ連続式配合装置(12)において完了することを特徴とする請求項1に記載の方法。

- 前記連続式配合装置(12)において、全処理量対スクリュー速度比が、0.01から500(ポンド/時間/毎分回転数)の範囲になるように前記配合段階を制御する段階と、

前記押出機(14)において、全処理量対スクリュー速度比が、0.01から500(ポンド/時間/毎分回転数)の範囲になるように前記脱揮段階を制御する段階と、を含むことを特徴とする請求項1に記載の方法。 - 前記連続式配合装置(12)において、全処理量対スクリュー速度比が、0.05から200(ポンド/時間/毎分回転数)の範囲になるように前記配合段階を制御する段階と、

前記押出機(14)において、全処理量対スクリュー速度比が、0.05から200(ポンド/時間/毎分回転数)の範囲になるように前記脱揮段階を制御する段階と、を含むことを特徴とする請求項1に記載の方法。 - 前記連続式配合装置(12)において、全処理量対スクリュー速度比が、1.0から100(ポンド/時間/毎分回転数)の範囲になるように前記配合段階を制御する段階と、

前記押出機(14)において、全処理量対スクリュー速度比が、1.0から100(ポンド/時間/毎分回転数)の範囲になるように前記脱揮段階を制御する段階と、を含むことを特徴とする請求項1に記載の方法。 - 第1のミキサにおいて、充填剤とシリコーンポリマーとのプリミックスを形成する段階と、

第1の連続式配合装置(12)において、更なる充填剤とシリコーンポリマー、及び、追加の加工流体と共に前記プリミックスを配合して揮発成分を含有する分散組成物を生成する段階と、

前記分散組成物を脱揮するために、50を超えるL/D比を持つ長形押出機(14)において、前記分散組成物を脱揮する段階と、を含むことを特徴とする、充填シリコーン組成物を配合する方法。 - 第1の連続式配合装置(12)と、前記第1の連続式配合装置(12)から揮発成分を含有する分散組成物を連続的に受け入れるために前記第1の連続式配合装置(12)に接続された、50を超えるL/D比を持つ長形押出機(14)と、を含むことを特徴とする、充填シリコーン組成物を配合するシステム(10)。

- 前記長形押出機(14)は、60を超えるL/D比を持つことを特徴とする請求項17に記載のシステム(10)。

- 前記連続式配合装置(12)は、第1の同方向回転かみ合い型二軸押出機であり、前記長形押出機(14)は、異方向回転非かみ合い型二軸押出機であることを特徴とする請求項17に記載のシステム(10)。

- 前記連続式配合装置(12)は、第1の同方向回転非かみ合い型二軸押出機であり、前記長形押出機(14)は、同方向回転非かみ合い型二軸押出機であることを特徴とする請求項17に記載のシステム(10)。

- 前記連続式配合装置(12)は、往復単軸押出機、又は、非往復単軸押出機であり、前記長形押出機(14)は、同方向回転かみ合い型二軸押出機、異方向回転かみ合い型二軸押出機、又は、異方向回転非かみ合い型二軸押出機であることを特徴とする請求項17に記載のシステム(10)。

- 前記連続式配合装置(12)は、同方向回転かみ合い型二軸押出機であり、前記長形押出機(14)は、往復単軸押出機、又は、非往復単軸押出機であることを特徴とする請求項17に記載のシステム(10)。

- 連続式配合装置(12)は、直径の30倍又はそれ以下の長さを持つことを特徴とする請求項17に記載のシステム(10)。

- 混合装置(42)と、

第1の連続式配合装置(44)と、

前記第1の連続式配合装置(44)から揮発成分を含有する分散組成物を連続的に受け入れるために前記第1の連続式配合装置(44)に接続された、50を超えるL/D比を持つ長形押出機(46)と、を含むことを特徴とする、充填シリコーン組成物を配合するシステム(10)。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/468622 | 1999-12-21 | ||

| US09/468,622 US6391234B1 (en) | 1999-12-21 | 1999-12-21 | Compounding filled silicone compositions |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001192461A JP2001192461A (ja) | 2001-07-17 |

| JP4903934B2 true JP4903934B2 (ja) | 2012-03-28 |

Family

ID=23860558

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000386221A Expired - Fee Related JP4903934B2 (ja) | 1999-12-21 | 2000-12-20 | 充填シリコーン組成物の配合方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6391234B1 (ja) |

| EP (2) | EP2295222A3 (ja) |

| JP (1) | JP4903934B2 (ja) |

| KR (1) | KR100850103B1 (ja) |

| CN (3) | CN101445610B (ja) |

| MX (1) | MXPA00012959A (ja) |

| TW (1) | TWI261018B (ja) |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6444154B1 (en) * | 2000-12-20 | 2002-09-03 | General Electric Company | Continuous preparation of a liquid silicone rubber composition |

| MXPA03010745A (es) * | 2001-05-23 | 2005-03-07 | A San Chemicals Co Ltd | Espumas tipo peletizado de resina de polipropileno noreticulada que tienen punto de fusion inferior y procedimiento y dispositivo para producir las mismas y espumas moldeadas de esas. |

| EP1425145B1 (de) * | 2001-09-14 | 2006-11-02 | Bühler AG | Verfahren und vorrichtung zur herstellung von elastomermischungen für die gummiherstellung |

| DE10149163A1 (de) * | 2001-10-04 | 2003-04-17 | Buehler Ag | Kontinuierliche Herstellung von Elastomermischungen für die Gummiherstellung |

| DE10162076B4 (de) * | 2001-12-07 | 2009-03-05 | Kraussmaffei Berstorff Gmbh | Mehrfach-Extruderanordnung |

| DE10313941A1 (de) * | 2003-03-27 | 2004-10-14 | Wacker-Chemie Gmbh | Verfahren zur kontinuierlichen Herstellung von hochviskosen Siliconmassen |

| US9133340B2 (en) | 2005-07-11 | 2015-09-15 | Saint-Gobain Performance Plastics Corporation | Radiation resistant silicone formulations and medical devices formed of same |

| US7939014B2 (en) | 2005-07-11 | 2011-05-10 | Saint-Gobain Performance Plastics Corporation | Radiation resistant silicone formulations and medical devices formed of same |

| US7943697B2 (en) | 2005-07-11 | 2011-05-17 | Saint-Gobain Performance Plastics Corporation | Radiation resistant silicone formulations and medical devices formed of same |

| US7591974B2 (en) | 2006-01-25 | 2009-09-22 | Absorbent Technologies, Inc. | Methods for producing superabsorbent polymers for use in agricultural applications |

| US7793802B2 (en) * | 2006-09-15 | 2010-09-14 | Momentive Performance Materials | Fastener for a viscous material container evacuator and method |

| US20080067192A1 (en) * | 2006-09-15 | 2008-03-20 | Stanton Jennifer L | Viscous material feed system and method |

| US7784503B2 (en) * | 2006-09-29 | 2010-08-31 | Momentive Performance Materials | Viscous material metering system and method |

| US7610167B2 (en) * | 2006-11-08 | 2009-10-27 | Momentive Performance Materials | Controlled material processing device, controller and method |

| US7600658B2 (en) | 2006-11-28 | 2009-10-13 | Momentive Performance Materials | Viscous material feed system with platen and method |

| US20080166509A1 (en) * | 2007-01-08 | 2008-07-10 | Saint-Gobain Performance Plastics Corporation | Silicone tubing formulations and methods for making same |

| DE102008055035A1 (de) * | 2008-12-19 | 2010-07-01 | Wacker Chemie Ag | Kontinuierliches Verfahren zur Herstellung von Grundmassen für Siliconzusammensetzungen mit verbesserter Stabilität |

| ME02719B (me) * | 2013-04-05 | 2017-10-20 | Omya Int Ag | Postupak za proizvodnju kompozitnog polimernog materijala sa povećanim sadržajem punioca |

| CN103419295A (zh) * | 2013-08-01 | 2013-12-04 | 广东信翼新材料股份有限公司 | 连续法生产耐高温阻燃醇型硅胶的工艺技术及生产设备 |

| WO2016019074A1 (en) | 2014-07-30 | 2016-02-04 | Georgia-Pacific Consumer Products Lp | Air freshener dispensers, cartridges therefor, systems, and methods |

| DE102015211172A1 (de) | 2015-06-17 | 2016-12-22 | Wacker Chemie Ag | Zyklenarme quarzhaltige Siliconzusammensetzungen |

| DE102015226241A1 (de) | 2015-12-21 | 2017-06-22 | Wacker Chemie Ag | Verfahren zur Herstellung von Organopolysiloxanzusammensetzungen |

| DE102016224607A1 (de) * | 2016-12-09 | 2018-06-14 | Raumedic Ag | Silikonextrusionsanlage, Verfahren zur Silikonextrusion sowie hierdurch hergestelltes Silikonextrudat |

| CN106809542B (zh) * | 2017-03-14 | 2019-02-12 | 南通苏源化纤有限公司 | 一种用于锦纶纺丝的自动取料进料式料斗 |

| FR3066946B1 (fr) * | 2017-05-30 | 2022-12-16 | Michelin & Cie | Melange continu en phase liquide pour la production de composites destines a une utilisation dans des produits elastomeriques |

| WO2019023841A1 (en) | 2017-07-31 | 2019-02-07 | Dow Silicones Corporation | METHOD AND APPARATUS FOR MANUFACTURING LIQUID SILICONE RUBBER COMPOSITIONS |

| KR101912371B1 (ko) * | 2018-03-19 | 2018-10-26 | 류병태 | 배관 이음관용 실리콘 패킹 제조방법 및 조성물 |

| WO2019195578A1 (en) * | 2018-04-05 | 2019-10-10 | Exxonmobil Chemical Patents Inc. | Improving crosslinked rubber dispersion in thermoplastic vulcanizates |

| CN108859166A (zh) * | 2018-06-16 | 2018-11-23 | 江苏吉隆环保科技有限公司 | 一种高强度绳索的制造设备 |

| CN109049387A (zh) * | 2018-08-15 | 2018-12-21 | 王认认 | 一种树脂类塑料聚合物材料配比装置 |

| KR102791600B1 (ko) | 2019-06-05 | 2025-04-09 | 비욘드 로투스 엘엘씨 | 엘라스토머 및 충전제를 갖는 복합재를 제조하는 방법 |

| KR102600719B1 (ko) * | 2020-09-30 | 2023-11-13 | 다우 실리콘즈 코포레이션 | 첨가제 안정화 |

| CN115417991B (zh) * | 2022-09-06 | 2024-02-09 | 江西蓝星星火有机硅有限公司 | 连续生产有机聚硅氧烷的聚合-终止装置及方法 |

| DE102022210592A1 (de) * | 2022-10-06 | 2024-04-11 | Raumedic Ag | Anlage zur Herstellung eines extrudierten Silikon-Halbzeuges, Verwendung eines gleichlaufenden Doppelschneckenextruders sowie Verfahren zur Herstellung eines Silikon-Roh-Extrudates |

Family Cites Families (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1583057A (ja) * | 1967-05-09 | 1969-10-17 | ||

| US3824208A (en) | 1973-03-05 | 1974-07-16 | Gen Electric | Process for forming a free-flowing particulate polymer mixture from a viscous tacky polymer |

| DE2543328B2 (de) * | 1975-09-29 | 1978-01-12 | Paul Troester Maschinenfabrik, 3000 Hannover | Vorrichtung zum extrudieren von thermoplastischen kunststoffen und elastomeren |

| IT1132527B (it) * | 1979-07-13 | 1986-07-02 | Buss Ag | Procedimento e dispositivo per la produzione continua di poliuretani |

| US4528324A (en) | 1982-11-01 | 1985-07-09 | General Electric Company | Process for producing RTV silicone rubber compositions using a devolatilizing extruder |

| US4898898A (en) | 1983-10-06 | 1990-02-06 | General Electric Company | Polymer-densified fillers |

| DE3601324A1 (de) | 1986-01-17 | 1987-07-23 | Wacker Chemie Gmbh | Verfahren zur kontinuierlichen herstellung von bei raumtemperatur vulkanisierbaren silikonmassen |

| FR2602710B1 (fr) * | 1986-08-12 | 1989-02-24 | Rhone Poulenc Chimie | Procede de preparation en continu de melanges-maitres pour elastomeres silicones vulcanisables a chaud |

| JPS6395910A (ja) * | 1986-10-14 | 1988-04-26 | Denki Kagaku Kogyo Kk | ポリマ−ブレンド組成物の製造方法 |

| JPH082532B2 (ja) * | 1988-10-11 | 1996-01-17 | 東芝シリコーン株式会社 | 熱加硫型シリコーンゴムコンパウンドの連続的製造方法 |

| US5198171A (en) | 1988-10-11 | 1993-03-30 | Toshiba Silicone Co., Ltd. | Process for continuously producing heat-vulcanizable silicone rubber compound |

| FR2663340B1 (fr) * | 1990-06-13 | 1994-04-08 | Rhone Poulenc Chimie | Procede de preparation d'empatage en extrudeuse double-vis pour compositions rtv sih/sivi. |

| DE4103602A1 (de) | 1991-02-07 | 1992-08-13 | Wacker Chemie Gmbh | Verfahren zur kontinuierlichen herstellung von htv-siliconmassen |

| DE69208387T2 (de) * | 1991-05-06 | 1996-07-25 | Dow Corning Sa | Herstellung von feuchtigkeitshärtenden Organosiloxanzusammensetzungen |

| DE4118530A1 (de) | 1991-06-06 | 1992-12-10 | Werner & Pfleiderer | Verfahren und einrichtung zur aufbereitung oder herstellung von kunststoffen |

| US5153238A (en) | 1991-11-12 | 1992-10-06 | Dow Corning Corporation | Storage stable organosiloxane composition and method for preparing same |

| DE4215205C1 (de) * | 1992-05-08 | 1994-01-05 | Bayer Ag | Verfahren zur kontinuierlichen Herstellung von Flüssigsiliconkautschuken |

| JP3245258B2 (ja) | 1993-04-27 | 2002-01-07 | 東レ・ダウコーニング・シリコーン株式会社 | 加熱硬化型シリコーンゴムコンパウンドの連続的製造方法 |

| GB2284609B (en) | 1993-12-10 | 1998-04-15 | Gen Electric | High application rate extrudable polymers |

| EP0734825B1 (de) | 1995-03-27 | 1997-07-23 | Basf Aktiengesellschaft | Verfahren zur Herstellung von Thermoplasten |

| KR970000921A (ko) * | 1995-06-21 | 1997-01-21 | 한승준 | 차량용 선반구조 |

| US5679726A (en) | 1995-11-29 | 1997-10-21 | Dow Corning Corporation | Method of making a foundation polydiorganosiloxane-silica mixture, the resulting mixture and a room temperature curing sealant made from the foundation mixture |

| JP3694080B2 (ja) * | 1995-11-30 | 2005-09-14 | 東レ・ダウコーニング株式会社 | ジオルガノポリシロキサン・微粉状シリカ混合物の製造方法 |

| US5623028A (en) * | 1995-12-01 | 1997-04-22 | General Electric Company | Heat cured rubbers |

| US5925709A (en) | 1996-08-29 | 1999-07-20 | Shin-Etsu Chemical Co., Ltd. | Method for the preparation of silicone rubber |

| JP3389797B2 (ja) * | 1996-11-07 | 2003-03-24 | 信越化学工業株式会社 | 高疲労耐久性液状シリコーンゴム組成物の製造方法 |

| JP3413715B2 (ja) * | 1996-12-09 | 2003-06-09 | 信越化学工業株式会社 | 液状シリコーンゴムベースの製造方法及び液状シリコーンゴム組成物の製造方法 |

| JP3475740B2 (ja) * | 1997-09-05 | 2003-12-08 | 信越化学工業株式会社 | 熱加硫型シリコーンゴムコンパウンドの製造方法 |

| JP3739544B2 (ja) | 1997-09-11 | 2006-01-25 | 東レ・ダウコーニング株式会社 | シリコーンゴム組成物の連続的製造方法 |

| US6511217B1 (en) * | 2000-11-03 | 2003-01-28 | General Electric Company | Method and system to compound silicone compositions |

| US6444154B1 (en) * | 2000-12-20 | 2002-09-03 | General Electric Company | Continuous preparation of a liquid silicone rubber composition |

-

1999

- 1999-12-21 US US09/468,622 patent/US6391234B1/en not_active Expired - Lifetime

-

2000

- 2000-12-08 EP EP10011307A patent/EP2295222A3/en not_active Withdrawn

- 2000-12-08 EP EP00310967A patent/EP1110691B1/en not_active Expired - Lifetime

- 2000-12-19 TW TW089127279A patent/TWI261018B/zh not_active IP Right Cessation

- 2000-12-20 MX MXPA00012959A patent/MXPA00012959A/es active IP Right Grant

- 2000-12-20 JP JP2000386221A patent/JP4903934B2/ja not_active Expired - Fee Related

- 2000-12-21 CN CN2008101729367A patent/CN101445610B/zh not_active Expired - Fee Related

- 2000-12-21 CN CNB2005100847729A patent/CN100509959C/zh not_active Expired - Fee Related

- 2000-12-21 KR KR1020000079878A patent/KR100850103B1/ko not_active Expired - Fee Related

- 2000-12-21 CN CN00136484A patent/CN1303886A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| EP1110691A2 (en) | 2001-06-27 |

| EP1110691B1 (en) | 2011-08-24 |

| KR100850103B1 (ko) | 2008-08-04 |

| CN1743377A (zh) | 2006-03-08 |

| KR20010062599A (ko) | 2001-07-07 |

| TWI261018B (en) | 2006-09-01 |

| JP2001192461A (ja) | 2001-07-17 |

| CN101445610B (zh) | 2012-08-15 |

| CN101445610A (zh) | 2009-06-03 |

| EP2295222A3 (en) | 2012-11-07 |

| EP1110691A3 (en) | 2002-03-20 |

| CN100509959C (zh) | 2009-07-08 |

| EP2295222A2 (en) | 2011-03-16 |

| MXPA00012959A (es) | 2003-06-19 |

| US6391234B1 (en) | 2002-05-21 |

| CN1303886A (zh) | 2001-07-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4903934B2 (ja) | 充填シリコーン組成物の配合方法 | |

| CN1411485B (zh) | 混炼填充的硅氧烷组合物 | |

| JP2008247034A (ja) | シリコーン組成物のコンパウンディング方法及びシステム | |

| EP1110690B1 (en) | Continuous preparation of heat-vulcanizable silicone compositions | |

| JPS6140327A (ja) | 液状シリコ−ンゴムベ−スの製造方法 | |

| JPH06313046A (ja) | 加熱硬化型シリコーンゴムコンパウンドの連続的製造方法 | |

| KR930003375B1 (ko) | 열가황형 실리콘고무 화합물의 연속적 제조방법 | |

| US7671125B2 (en) | Process for the continuous preparation of high-viscosity silicone compositions | |

| EP1110696A2 (en) | Continuous process to prepare silicone compositions | |

| JP2023554584A (ja) | シリコーンゴムベース組成物を作製するためのプロセス | |

| US5854343A (en) | Continuous process for preparing storage-stable organopolysiloxane compositions | |

| CN1191305C (zh) | 从预混物制备的可热硫化硅氧烷组合物 | |

| MXPA01000064A (en) | Continuous preparation of heat-vulcanizable silicone compositions |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20071127 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110118 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110121 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110218 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110223 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110316 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110322 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110419 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111220 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120106 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150113 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |