JP4830552B2 - 正面フライス - Google Patents

正面フライス Download PDFInfo

- Publication number

- JP4830552B2 JP4830552B2 JP2006065033A JP2006065033A JP4830552B2 JP 4830552 B2 JP4830552 B2 JP 4830552B2 JP 2006065033 A JP2006065033 A JP 2006065033A JP 2006065033 A JP2006065033 A JP 2006065033A JP 4830552 B2 JP4830552 B2 JP 4830552B2

- Authority

- JP

- Japan

- Prior art keywords

- cutting edge

- tip

- rough machining

- main cutting

- chip

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Milling Processes (AREA)

Description

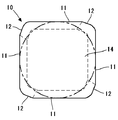

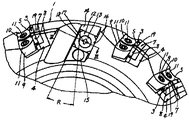

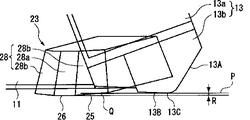

図1は本実施形態に係る正面フライスの側断面図である。図2は同実施形態を示し、(a)は側面図、(b)は先端側からみた要部端面図である。図3は図1に示す正面フライスの切刃の回転軌跡を示す図である。図4は上記正面フライスの逆回転用正面フライスの側断面図である。図5は同逆回転用正面フライスを示し、(a)は側面図、(b)は先端側からみた要部端面図である。図6は図1及び図4に示す正回転用及び逆回転用正面フライスの双方に装着される粗加工用チップを示し、(a)は平面図、(b)は正面図である。図7は図1及び図3に示す正面フライスに装着される仕上げ加工用チップを示し、(a)は平面図、(b)は正面図である。図8は粗加工用チップの他の例を示す平面図である。

2 工具本体

3 工具本体の外周面

4 工具本体の先端面

5 取付部材挿入溝

6 楔部材挿入溝

7 切屑ポケット

10 粗加工用チップ

11 粗加工用チップの主切刃

12 粗加工用チップの副切刃

13 粗加工用チップの第2副切刃

14 粗加工用チップのすくい面

11a、12a、13a 粗加工用チップの逃げ面

20 仕上げ加工用チップ

21 仕上げ加工用チップの主切刃

22 仕上げ加工用チップのさらい刃

24 仕上げ加工用チップのすくい面

21a、22a 仕上げ加工用チップの逃げ面

30 粗加工用チップ取付部材

40 仕上げ加工用チップ取付部材

50 チップ座

60 楔部材

70 微調整楔部材

ψ アプローチ角

Claims (1)

- 軸心(CL)まわりに回転させられる工具本体(2)の先端外周部に、複数の粗加工用チップ(10)が着脱可能に装着されるとともに、前記工具本体(2)の先端外周部の前記粗加工用チップ(10)より前記軸心(CL)側には、さらい刃(21)を備えた少なくとも1つの仕上げ加工用チップ(20)が着脱可能に装着されてなる正面フライスにおいて、

前記粗加工用チップ(10)は多角形板状をなし、その多角形面の少なくとも一方にすくい面(14)が形成され、

前記粗加工用チップ(10)のすくい面(14)の各稜辺部には直線状の主切刃(11)が形成され、

前記粗加工用チップ(10)のすくい面(14)の全てのコーナ部には、各コーナ部の2等分線(B)を基準として対称に副切刃(12)と第2副切刃(13)とが形成され、なおかつ前記副切刃(12)と前記第2副切刃(13)とは鈍角に交差し

前記粗加工用チップ(10)のある一つのコーナ部に形成された副切刃(12)および第2副切刃(13)はそれぞれ別の主切れ刃(11)につながり、前記粗加工用チップ(10)のあるコーナ部に形成された副切刃(12)につながる主切れ刃(11)は隣のコーナ部に形成された第2副切れ刃(13)につながり、前記粗加工用チップ(10)のあるコーナ部に形成された第2副切刃(13)につながる主切れ刃(11)は隣のコーナ部に形成された副切刃(12)につながり、

前記仕上げ用チップ(20)は略多角形板状をなし、その多角形面の少なくとも一方にすくい面(24)が形成され、

前記仕上げ加工用チップ(20)のすくい面(24)の辺稜部に主切刃(21)が形成され、

前記仕上げ加工用チップ(20)のすくい面(24)の全てのコーナ部に、そのコーナ部の2等分線(B)に対して略直角に延び、且つ前記主切れ刃(21)につながる直線状又は曲線状のさらい刃(22)が形成され、

前記粗加工用チップ(10)は前記工具本体(2)に対して、切削に関与する主切れ刃(11)のアプローチ角(ψ)が60°以上80°以下となり且つその主切れ刃(11)が工具本体(2)の外周面(3)から突出し、切削に関与する副切れ刃(12)が前記軸心(CL)に対して略直角に延び、切削に関与する第2副切刃(13)が工具本体(2)の基端部側へ延びるに従い軸心(CL)から離れるように傾斜するように配設され、

前記仕上げ用チップ(20)は前記工具本体(2)に対して、主切刃(21)が工具本体(2)の先端外周部に位置して且つ主切刃(21)の軸心(CL)まわりの回転軌跡が前記粗加工用チップ(10)の主切刃(11)のそれよりも軸心(CL)寄りに位置し且つ主切刃(21)のアプローチ角が前記粗加工用チップ(10)の主切刃(11)のアプローチ角(ψ)よりも小さくなり、尚且つさらい刃(22)が前記軸心(CL)に対して略直角に延び且つさらい刃(22)が前記粗加工用チップ(10)の副切刃(12)より工具先端部側に突出するように配設されることを特徴とする正面フライス。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006065033A JP4830552B2 (ja) | 2006-03-10 | 2006-03-10 | 正面フライス |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006065033A JP4830552B2 (ja) | 2006-03-10 | 2006-03-10 | 正面フライス |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007237356A JP2007237356A (ja) | 2007-09-20 |

| JP4830552B2 true JP4830552B2 (ja) | 2011-12-07 |

Family

ID=38583377

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006065033A Active JP4830552B2 (ja) | 2006-03-10 | 2006-03-10 | 正面フライス |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4830552B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4212273A4 (en) * | 2020-09-10 | 2024-10-23 | Mitsubishi Materials Corporation | SCRAPER INSERT AND REPLACEABLE BLADE TYPE CUTTER |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8851810B2 (en) | 2009-08-31 | 2014-10-07 | Kyocera Corporation | Cutting tool and method of manufacturing machined product using the same |

| WO2011092883A1 (ja) * | 2010-01-29 | 2011-08-04 | 京セラ株式会社 | 切削インサートおよび切削工具、並びにそれを用いた切削加工物の製造方法 |

| US9154011B2 (en) | 2012-07-06 | 2015-10-06 | Hamilton Sundstrand Corporation | Integrated drive generator housing |

| JP6260330B2 (ja) * | 2014-02-17 | 2018-01-17 | 三菱マテリアル株式会社 | ワイパーインサート及び刃先交換式正面フライス |

| CN114654547A (zh) * | 2018-09-11 | 2022-06-24 | 南京林业大学 | 一种用于饰面刨花板边部铣削加工的多功能型铣刀 |

| CN116727738A (zh) * | 2023-06-26 | 2023-09-12 | 广东鸿图南通压铸有限公司 | 一种适应于加工铝合金件端面免除毛刺的加工方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL7708564A (nl) * | 1977-08-03 | 1979-02-06 | Philips Nv | Inrichting voor enzymatische analyse. |

| JPS60175516A (ja) * | 1984-02-21 | 1985-09-09 | Toshiba Corp | プリコ−ト濾過式復水処理装置 |

| JPH0857709A (ja) * | 1994-08-23 | 1996-03-05 | Toshiba Tungaloy Co Ltd | スローアウェイチップ |

| JPH08229725A (ja) * | 1995-02-27 | 1996-09-10 | Toyota Motor Corp | 多刃切削工具 |

| IL113122A0 (en) * | 1995-03-24 | 1995-06-29 | Iscar Ltd | A cutting insert |

| JPH09155623A (ja) * | 1995-12-11 | 1997-06-17 | Dijet Ind Co Ltd | フライス装置 |

| JP3317490B2 (ja) * | 1998-06-18 | 2002-08-26 | 日立ツール株式会社 | 高送りスローアウェイ式回転工具 |

| JP2002192415A (ja) * | 2000-12-22 | 2002-07-10 | Mitsubishi Materials Corp | スローアウェイ式カッター |

-

2006

- 2006-03-10 JP JP2006065033A patent/JP4830552B2/ja active Active

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4212273A4 (en) * | 2020-09-10 | 2024-10-23 | Mitsubishi Materials Corporation | SCRAPER INSERT AND REPLACEABLE BLADE TYPE CUTTER |

| KR102901534B1 (ko) | 2020-09-10 | 2025-12-17 | 미쓰비시 마테리알 가부시키가이샤 | 와이퍼 인서트 및 날끝 교환식 밀링 커터 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007237356A (ja) | 2007-09-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5007853B2 (ja) | 切削用インサートおよび刃先交換式切削工具 | |

| JP5475808B2 (ja) | 切削加工用の回転工具及び切削インサート | |

| JP5201291B2 (ja) | カッティングインサートおよび切削工具 | |

| CN107921559B (zh) | 切削刀片及可转位刀片式旋转切削工具 | |

| JP4973259B2 (ja) | 切削インサートおよびインサート着脱式転削工具 | |

| KR102400417B1 (ko) | 양면 고 이송 밀링 인서트, 고 이송 밀링 공구 및 방법 | |

| WO2010035870A1 (ja) | 切削インサートおよび切削工具並びにそれを用いた切削方法 | |

| JP2008229745A (ja) | 切削インサートおよびインサート着脱式転削工具 | |

| KR20050010874A (ko) | 와이퍼 반경을 갖는 밀링 커터 | |

| CN105813785B (zh) | 刀头更换式旋转切削工具 | |

| JP5098353B2 (ja) | スローアウェイチップおよびこれを用いたスローアウェイ式転削工具 | |

| JP6361948B2 (ja) | 切削インサートおよび切削工具 | |

| JP2004148424A (ja) | エンドミル用スローアウェイチップ | |

| JP4830552B2 (ja) | 正面フライス | |

| JP4779864B2 (ja) | スローアウェイチップおよびスローアウェイ式切削工具 | |

| JP2007021622A (ja) | チップおよび転削工具 | |

| CN113396026B (zh) | 用于金属切削的车削刀片 | |

| US11298749B2 (en) | Cutting insert, holder, and cutting tool that includes cutting insert | |

| JP4810902B2 (ja) | チップおよび転削工具 | |

| JP3402187B2 (ja) | スローアウェイチップ及びスローアウェイ式切削工具 | |

| JP2007260788A (ja) | 切削インサート及び切削工具 | |

| JP5082422B2 (ja) | 切削工具 | |

| JP4952068B2 (ja) | スローアウェイ式回転工具 | |

| JP4940864B2 (ja) | スローアウェイ式回転工具及びこれに装着されるチップ | |

| JP4952171B2 (ja) | スローアウェイ式回転工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090123 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110117 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110310 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110823 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110905 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4830552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140930 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140930 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |