JP4746504B2 - スタビライザブッシュ - Google Patents

スタビライザブッシュ Download PDFInfo

- Publication number

- JP4746504B2 JP4746504B2 JP2006252040A JP2006252040A JP4746504B2 JP 4746504 B2 JP4746504 B2 JP 4746504B2 JP 2006252040 A JP2006252040 A JP 2006252040A JP 2006252040 A JP2006252040 A JP 2006252040A JP 4746504 B2 JP4746504 B2 JP 4746504B2

- Authority

- JP

- Japan

- Prior art keywords

- elastic body

- stabilizer

- axial direction

- stabilizer bush

- shaft hole

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Vehicle Body Suspensions (AREA)

- Springs (AREA)

Description

このようにして、スタビライザブッシュ100とスタビライザ300との間の摺動面に、土砂等が浸入することを防止している。

また、特許文献2に開示されたスタビライザブッシュは、内筒のスタビライザに対するシール性が考慮されていないため、軸孔内に土砂等が侵入し易いという問題点がある。

しかしながら、締め付け代を大きくした場合には、スタビライザが回転運動するときのフリクションが増加して、自動車の操縦安定性や乗り心地が低下するという問題点があるため、締め付け代を大きくすることができない。

しかしながらこの手法は、スタビライザ300が回転運動するときのフリクションが増加して、操縦安定性や乗り心地感が低下するという問題点があり、軸孔110内に土砂等が侵入することを防止するために必要な十分な締め付け代を与えることができなかった。

また、内側弾性体は、軸孔を有する筒状に形成されてスリットが形成されていないことにより、1つの成形体からなる従来の筒状のスタビライザブッシュと比較して、外周方向に対して強度を有するので、肉厚を薄く形成することができる。その結果、内側弾性体は、薄肉に形成されて変形し易く形成できるので、筒状であっても、スタビライザに嵌め込み易く、組み付け性を向上させることができる。

さらに、外側弾性体は、その外周面から内周面に連通するスリットを有することにより、スリットの対向面の間隔を拡げることによって、その外側弾性体を内側弾性体の横側から被せるように嵌合させることができるため、容易に内側弾性体の外側に取り付けることができ、組み付け性が良好である。

内側弾性体は、軸孔を有する筒状に形成されてスリットがなく、さらに、その外側に外側弾性体が嵌合されて覆われたことにより、軸孔の内面が外周方向に変形することを外側弾性体によって抑制できる。このため、軸孔が外力によって変形することを防止できる。その結果、組み付け性を損なうことなく、スタビライザブッシュの軸孔とスタビライザとの接触面との間に、土砂や塵埃や泥水等が侵入することを防止できる。

また、スタビライザブッシュは、トーション部側に配置された内側弾性体の軸方向の端部の径が、軸方向の中心部より小径に形成されていることによって、軸孔の開口端部の内径が漸減して形成されている。これにより、軸孔の左右の開口端側が、スタビライザの摺接面に密着して閉塞されるため、土砂や塵埃や泥水等の侵入による異音の発生を防止することができる。

また、スタビライザブッシュは、薄肉弾性体のフランジ部間の外周面に、厚肉弾性体が装着されることにより、スタビライザブッシュ全体が厚肉状態になって補強される。

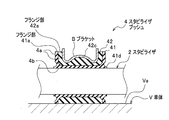

スタビライザブッシュは、内側弾性体および外側弾性体の各フランジ部の外周部が、ブラケットにより囲まれるようにして固定されて、軸方向の移動が阻止されているため、内側弾性体と外側弾性体との間の軸方向のずれを防止することができる。

そして、外側弾性体は、例えば、下側に配置される車体側半分の部位の平均肉厚が過大である場合、下側方向(車体方向)に荷重が負荷されたときに、車体側半分の部位の変形が大きくなるため、軸孔とこの軸孔に挿入されたスタビライザとの間に隙間が発生する口開きを防止することができる。

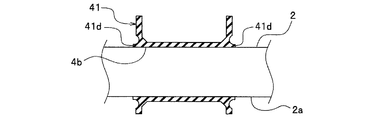

図1に示すように、スタビライザ2は、車両が旋回した際の車体Vのローリングを抑制するものであり、左右の車輪(図示せず)がそれぞれ独自に動けるように、例えば、車体V(例えば、サブフレーム)に設置されたインディペンデントサスペンション1に取り付けられている。スタビライザ2は、棒状のばね部材から構成されるトーション部2aを備え、左右端部には、リンク部材1A等に締結するためのボルト挿通孔2bが形成されている。このスタビライザ2の左右の途中には、スタビライザブッシュ4が嵌着されている。

ボルト挿通孔2bは、略四角形に形成された平板部2cの中央部に穿設されている。平板部2cは、リンク部材1Aおよびサスペンションアーム1Bを介在して車体Vにボルト締めされている。

図1に示すように、スタビライザブッシュ4は、略棒状のスタビライザ2を保持するための軸受と、スタビライザ2の振動が車体Vに伝達されるのを低減するための防振部材としての役目を果たす部材であり、略筒状をした合成ゴム等の弾性体4aによって形成されている。スタビライザブッシュ4は、弾性体4aに左右横方向に向けて穿設された軸孔4bに、スタビライザ2のトーション部2aを挿通して保持し、弾性体4a(厚肉弾性体42)の外周面42cを、車体Vのブラケット取付部Vaに取り付けられるブラケットBによって保持される。スタビライザブッシュ4は、側面視して外周面42cが略U字状に形成されている。

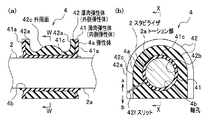

図2(a)、(b)に示すように、弾性体4aは、トーション部2a側(軸芯側)に配置された薄肉弾性体41と、この薄肉弾性体41より厚肉(または同等の厚さ)で薄肉弾性体41の外側に同軸に配置された厚肉弾性体42との2つの部材によって構成されている。この弾性体4aは、摩擦係数の低減作用がある潤滑剤等の滑剤が配合された弾性を有する材料によって形成され、例えば、天然ゴムや合成ゴムや合成樹脂等に油類を含有させた含油ゴム等で形成された成形品からなる。

図2(a)、(b)に示すように、薄肉弾性体41は、厚肉弾性体42と比較して薄肉に形成されたブッシュであり、中央部に穿設された軸孔4bによってスタビライザ2を軸支するすべり軸受を構成する略円筒状の部材からなる。薄肉弾性体41は、軸方向の左右両端部にフランジ部41a,41aを有する。薄肉弾性体41において、軸方向の左右両端部のフランジ部41a,41aの基端部には、軸孔4bの近傍に、この軸孔4bの開口端に沿って、断面が半円形の環状溝41bが形成されている。

なお、筒状の薄肉弾性体41の軸孔4b内に挿入されるスタビライザ2は、端部の平板部2c(図3参照)をこの軸孔4b内に押し込んで、トーション部2aまで移動させて保持される。

なお、薄肉弾性体41は、特許請求の範囲に記載の「内側弾性体」に相当する。

厚肉弾性体42は、例えば、図2(a)に示すように、薄肉弾性体41と比較して厚肉に形成された略円筒状の部材であり、中央部に、薄肉弾性体41を装着するための貫通孔42bが穿設されている。厚肉弾性体42は、左右方向の両端部に、側面視して略U字状のフランジ部42a,42aを有する。スタビライザブッシュ4は、このフランジ部42a,42a間の外周面42cにブラケットBを設けて、このブラケットBを車体Vにボルト締めすることによって、車体Vに固定されるようになっている。フランジ部42a,42a間の外周面42cには、ブラケットBを車体Vに取り付けたときに、ブラケットBの内側湾曲面に圧接する曲面状の凸部42dが形成されている。

この厚肉弾性体42は、弾性材料によって形成されていることにより、弾性変形するため、スリット42fを上下方向に拡げて、筒状の薄肉弾性体41を貫通孔42b内に押し込むことで、薄肉弾性体41を内設することができるようになっている。

スリット42fは、例えば、図2(b)に示すように、貫通孔42bから斜め外側方向に向けて1つ形成されている。

なお、厚肉弾性体42は、特許請求の範囲に記載の「外側弾性体」に相当する。

次に、図3〜図7を主に参照して、本発明の実施形態に係るスタビライザブッシュの作用を組み付け手順と共に説明する。

図3は、本発明の実施形態に係るスタビライザブッシュを示す図であり、薄肉弾性体にスタビライザブッシュを組み付ける前の状態を示す説明図である。図4は、本発明の実施形態に係るスタビライザブッシュを示す図であり、薄肉弾性体にスタビライザブッシュを組み付けたときの状態を示す説明図である。図5は、本発明の実施形態に係るスタビライザブッシュを示す図であり、(a)は(b)のX−X断面図、(b)は(a)のW−W断面図である。図6は、本発明の実施形態に係るスタビライザブッシュを示す図であり、厚肉弾性体にブラケットを組み付けるときの状態を示す説明図である。図7は、本発明の実施形態に係るスタビライザブッシュを示す図であり、厚肉弾性体にブラケットを組み付けた状態を示す説明図である。

なお、本発明は、前記実施形態に限定されるものではなく、その技術的思想の範囲内で種々の改造および変更が可能であり、本発明はこれら改造および変更された発明にも及ぶことは勿論である。

次に、図8〜図13を参照して、本発明の実施形態に係るスタビライザブッシュの第1〜第6変形例を順次に説明する。

図8は、本発明の実施形態に係るスタビライザブッシュの第1変形例を示す説明図である。

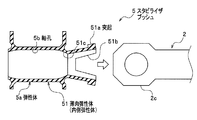

例えば、図8に示すスタビライザブッシュ5の弾性体5aの薄肉弾性体51のように、軸方向の端部に、突起51aが形成されているものであってもよい。

図9は、本発明の実施形態に係るスタビライザブッシュの第2変形例を示す断面図である。

例えば、図9に示すスタビライザブッシュ6の弾性体6aには、薄肉弾性体61と厚肉弾性体62との間で相対的な軸方向の変位を防止するための変位防止用突起61aが形成されているものであってもよい。

図10は、本発明の実施形態に係るスタビライザブッシュの第3形例を示す断面図である。

例えば、図10に示すように、スタビライザブッシュ7の弾性体7aは、薄肉弾性体71および厚肉弾性体72のそれぞれの両端部に、フランジ部71a,72aが形成され、各フランジ部71a,72aの外周部71b,72bを囲むように設けられたブラケットB1が設置されているものであってもよい。

図11は、本発明の実施形態に係るスタビライザブッシュの第4形例を示す図であり、(a)は(b)のZ−Z断面図、(b)は(a)のY−Y断面図である。

例えば、図11に示すスタビライザブッシュ8の厚肉弾性体82は、軸孔8aの車体側半分の部位82bの平均肉厚L1と、ブラケット側半分の部位82aの平均肉厚L2が、ほぼ同等の寸法で形成されてあってもよい。

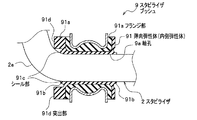

図12は、本発明の実施形態に係るスタビライザブッシュの第5形例を示す要部断面図である。

例えば、図12に示すスタビライザブッシュ9の薄肉弾性体91のように、フランジ部91aには、軸孔9aの開口端部91bに形成されたシール部91cよりも軸方向の外側に突出した突出部91dが形成されているものであってもよい。

図13は、本発明の実施形態に係るスタビライザブッシュの第6形例を示す断面図である。

なお、上側弾性体12bと下側弾性体12cとの合わせ面であるスリット12a,12bの表面には、位置ずれを防止するための係合凸部と係合溝部(図示せず)とを形成してもよい。

2a トーション部

4,5,6,7,8,9,10 スタビライザブッシュ

4a,5a,6a,7a 弾性体

4b,5b,8a,9a 軸孔

11,41,51,61,71,81,91 薄肉弾性体(内側弾性体)

12,42,62,72,82 厚肉弾性体(外側弾性体)

12a,42f スリット

41a,42a,71a,72a,81a,91a フランジ部

41c,42c,72c,81b 外周面

41d,91b 開口端部

42e 内周面

51a 突起

62a 変位防止用突起

71b,72b 外周部

82a ブラケット側半分の部位

82b 車体側半分の部位

91c シール部

B,B1 ブラケット

d1 軸方向の端部の内径(内側弾性体の両端の内径)

d2 軸方向の中心部の内径

D スタビライザの外径

L1 車体側半分の部位の厚さ

L2 ブラケット側半分の部位の厚さ

V 車体

Claims (9)

- 弾性体に穿設された軸孔に、スタビライザのトーション部を挿通して保持し、前記弾性体の外周面を、車体に取り付けられるブラケットによって保持するスタビライザブッシュにおいて、

前記弾性体は、前記トーション部側に配置された内側弾性体と、前記内側弾性体の外側に同軸に配置された外側弾性体と、によって構成され、

前記内側弾性体は、前記軸孔を有する筒状に形成されて当該内側弾性体の外周面から前記軸孔に連通するスリットがなく、

軸方向の端部の内径が、軸方向の中心部の内径よりも小さく形成され、

前記内側弾性体の軸方向の前記端部には、前記軸孔の開口端に沿って環状溝が形成され、

前記内側弾性体の軸方向の両端部で、前記環状溝の径方向外側にフランジ部が形成され、

前記外側弾性体は、当該外側弾性体の外周面から内周面に連通するスリットを有し、前記内側弾性体の外側に嵌合され、

軸方向に沿った断面において、

前記内側弾性体の前記外側弾性体が嵌合される外周面と、前記フランジ部との境目に、前記軸方向に対して傾斜する傾斜面が形成され、

前記傾斜面は、前記環状溝に対して軸方向でオーバーラップするように配置されていること

を特徴とするスタビライザブッシュ。 - 前記フランジ部の軸方向内側に、前記外側弾性体が配置されていること

を特徴とする請求項1に記載のスタビライザブッシュ。 - 前記内側弾性体の両端の内径は、前記スタビライザの外径よりも小さく形成されていること

を特徴とする請求項1または請求項2に記載のスタビライザブッシュ。 - 前記内側弾性体は、滑剤が配合された材料からなること

を特徴とする請求項1ないし請求項3のいずれか1項に記載のスタビライザブッシュ。 - 前記外側弾性体は、複数の前記スリットが形成されて、複数に分割された成形品からなること

を特徴とする請求項1ないし請求項4のいずれか1項に記載のスタビライザブッシュ。 - 前記内側弾性体は、前記環状溝の径方向内側に配置され、軸方向外側に伸びる延出部と、

前記延出部の軸方向の端部に形成された突起と、を有し、

前記延出部は、軸方向外側に向かうに連れ拡径するように設けられ、

前記内側弾性体の内周面において、前記環状溝の径方向内側が、最も内径が小さくなるように形成されていること

を特徴とする請求項1ないし請求項5のいずれか1項に記載のスタビライザブッシュ。 - 前記内側弾性体および前記外側弾性体のいずれか一方に、他方と係合して軸方向の相対変位を防止するための変位防止用突起が形成されていること

を特徴とする請求項1ないし請求項6いずれか1項に記載のスタビライザブッシュ。 - 前記外側弾性体は、軸孔の車体側半分の部位の平均肉厚と、ブラケット側半分の部位の平均肉厚が、ほぼ同等の寸法で形成されていること

を特徴とする請求項1ないし請求項7のいずれか1項に記載のスタビライザブッシュ。 - 前記フランジ部は、前記軸孔の開口端部に形成されたシール部よりも軸方向の外側に突出した突出部を有していること

を特徴とする請求項1ないし請求項8のいずれか1項に記載のスタビライザブッシュ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006252040A JP4746504B2 (ja) | 2006-09-19 | 2006-09-19 | スタビライザブッシュ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006252040A JP4746504B2 (ja) | 2006-09-19 | 2006-09-19 | スタビライザブッシュ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008074121A JP2008074121A (ja) | 2008-04-03 |

| JP4746504B2 true JP4746504B2 (ja) | 2011-08-10 |

Family

ID=39346652

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006252040A Expired - Fee Related JP4746504B2 (ja) | 2006-09-19 | 2006-09-19 | スタビライザブッシュ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4746504B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5894430B2 (ja) * | 2011-12-22 | 2016-03-30 | オイレス工業株式会社 | 重ね板ばね用サイレンサおよび重ね板ばね |

| DE112012005899T5 (de) * | 2012-02-15 | 2014-11-13 | Honda Motor Co., Ltd. | Buchse |

| JP6257353B2 (ja) * | 2014-01-31 | 2018-01-10 | 住友理工株式会社 | スタビライザブッシュ |

| KR102335795B1 (ko) * | 2017-06-14 | 2021-12-09 | 티센크룹 페던 운트 스타빌리자토렌 게엠베하 | 차량 스태빌라이저 바용 스태빌라이저 바 접착 마운트, 스태빌라이저 바 접착 마운트를 갖는 차량 스태빌라이저 바, 및 차량 스태빌라이저 바 상에 스태빌라이저 바 접착 마운트를 형성하는 방법 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS581837U (ja) * | 1981-06-29 | 1983-01-07 | 日産自動車株式会社 | スタビライザの車体取付用ブツシユ |

| JPS59128408U (ja) * | 1983-02-18 | 1984-08-29 | トヨタ自動車株式会社 | 車両用サスペンシヨンにおけるスタビライザブツシユ |

| JPS6219410U (ja) * | 1985-07-22 | 1987-02-05 | ||

| JPH0160910U (ja) * | 1987-10-14 | 1989-04-18 | ||

| US4854766A (en) * | 1988-05-12 | 1989-08-08 | Gencorp Inc. | Slip bearing for a sway bar clamp |

| JPH09280286A (ja) * | 1996-04-08 | 1997-10-28 | Toyoda Gosei Co Ltd | スタビライザブッシュの取付け構造 |

| JPH10184792A (ja) * | 1996-12-24 | 1998-07-14 | Tokai Rubber Ind Ltd | 車両用スタビライザーブッシュ |

| DE19931138C1 (de) * | 1999-07-06 | 2001-01-11 | Joern Gmbh | Lagerbuchse, insbesondere für die Lagerung eines Stabilisatorstabs an einem Kraftfahrzeug |

| JP3717740B2 (ja) * | 2000-03-16 | 2005-11-16 | 東洋ゴム工業株式会社 | スタビライザブッシュ |

| JP2004257541A (ja) * | 2003-02-27 | 2004-09-16 | Tokai Rubber Ind Ltd | スタビライザブッシュ |

| JP4377434B2 (ja) * | 2005-04-06 | 2009-12-02 | トヨタ自動車株式会社 | スタビライザブッシュ |

-

2006

- 2006-09-19 JP JP2006252040A patent/JP4746504B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008074121A (ja) | 2008-04-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2306043B1 (en) | Synthetic resin thrust sliding bearing | |

| EP2192314B1 (en) | Thrust slide bearing made of synthetic resin | |

| US8882092B2 (en) | Mount bushing of stabilizer bar for vehicle | |

| US7273317B2 (en) | Thrust sliding bearing | |

| US8888082B2 (en) | Mount bushing of stabilizer bar for vehicle | |

| JP4870981B2 (ja) | スタビライザブッシュ | |

| JP4329363B2 (ja) | スラスト滑り軸受を用いたストラット型サスペンションの取付構造及びそのスラスト滑り軸受 | |

| JP4746504B2 (ja) | スタビライザブッシュ | |

| KR101322426B1 (ko) | 자동차용 필로우 볼 부시 | |

| EP1953014B1 (en) | Structure for supporting stabilizer | |

| JPH10184792A (ja) | 車両用スタビライザーブッシュ | |

| WO2011055713A1 (ja) | ブッシュ | |

| JP4759399B2 (ja) | スタビライザブッシュ | |

| JP4746599B2 (ja) | スタビライザブッシュ | |

| JP4511402B2 (ja) | 車両用スタビライザブッシュ | |

| JP4832589B2 (ja) | スタビライザーの支持構造 | |

| JPH09280286A (ja) | スタビライザブッシュの取付け構造 | |

| JP4911778B2 (ja) | スタビライザの軸受装置 | |

| JP4337364B2 (ja) | スラスト滑り軸受 | |

| US11873901B2 (en) | Integrated sealing device for motorcycle suspensions | |

| JPH01199028A (ja) | ブッシュ組立体 | |

| JP4788803B2 (ja) | スラスト滑り軸受 | |

| JP2008265389A (ja) | スタビライザ支持構造 | |

| JP7457635B2 (ja) | 防振装置 | |

| JP2007112318A (ja) | スタビライザブッシュ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100617 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100706 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100906 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101109 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101220 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110510 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110513 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140520 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |