JP4697708B2 - 多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 - Google Patents

多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 Download PDFInfo

- Publication number

- JP4697708B2 JP4697708B2 JP2006024640A JP2006024640A JP4697708B2 JP 4697708 B2 JP4697708 B2 JP 4697708B2 JP 2006024640 A JP2006024640 A JP 2006024640A JP 2006024640 A JP2006024640 A JP 2006024640A JP 4697708 B2 JP4697708 B2 JP 4697708B2

- Authority

- JP

- Japan

- Prior art keywords

- cantilever

- sample surface

- lever portion

- lever

- blade

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Length Measuring Devices With Unspecified Measuring Means (AREA)

Description

このような加工対象物の切削加工を行う場合には、一般的にカンチレバーの探針に、ピンセット等の把持機構を設けて除去(例えば、特許文献1及び2参照)したり、加工対象物を探針に吸着するように擦り付けて除去(例えば、特許文献3参照)したりすることが行われている。また、このような方法で除去された加工対象物は、探針の先端に位置した状態となっている。

まず、一般的に走査型プローブ顕微鏡の大部分は、各種の観察装置が試料表面を真上から観察できるように組み込まれている。つまり、カンチレバーを、探針側から観察することができる構成には通常なっていない。そのため、上述した従来の方法により加工対象物を除去したとしても、カンチレバー自体が邪魔となってしまい、切削加工する様子や除去した後の加工対象物を直ちに観察することができなかった。従って、除去した後にカンチレバーを動かして、切削加工後の試料表面の状態を確認することでしか、切削加工が確実に行われた否かを判断することができなかった。

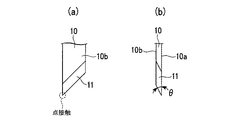

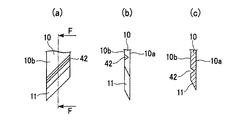

本発明の多機能カンチレバーは、試料表面上の加工対象物を切削加工して除去する多機能カンチレバーであって、前記試料表面に下面を対向させた状態で配置され、基端側から一端側に向けて一方向に延びるように形成されると共に、所定の力で前記試料に押し付けられたときに上面側に向けて湾曲するレバー部と、該レバー部の先端側で幅方向に亘って、前記上面側に斜面が露出するように刃状に形成され、前記レバー部が湾曲したときに少なくとも前記試料表面に辺接触する刃部と、前記レバー部の基端側を片持ち状態に支持するホルダ部とを備え、前記レバー部が、前記押し付け動作されるまで、前記刃部が前記試料表面に対して点接触するように前記ホルダ部に支持されていることを特徴とするものである。

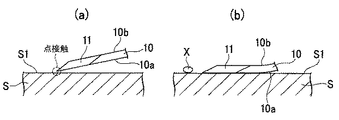

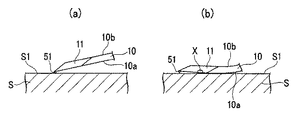

まず、レバー部は、押し付け動作されるまで、刃部が試料表面に点接触した状態でホルダ部に支持されている。そして、この状態を維持したまま、カンチレバーと試料とをXY方向に相対的に移動させて、試料表面の走査を行う観察工程を行う。この際、刃部を常に試料表面に接触させても構わないし、刃部を所定の周波数で振動させながら走査させても構わない。また、レバー部の撓みや振動状態が一定となるように、刃部と試料表面との距離を制御しながら走査を行う。

この観察工程を行うことで、試料表面上の観察データを採取して表面形状を観察することができると共に、試料表面上にある加工対象物の形状や位置等を正確に特定することができる。

そして、レバー部は、所定の力が加わったときに上面側に向けて湾曲すると共に、先端の刃部が試料表面に対して辺接触した状態となる。

まず、レバー部は、押し付け動作されるまで、刃部の先端に設けられた探針が試料表面に点接触した状態でホルダ部に支持されている。そして、この状態を維持したまま、カンチレバーと試料とをXY方向に相対的に移動させて、試料表面の走査を行う観察工程を行う。この際、探針を常に試料表面に接触させても構わないし、探針を所定の周波数で振動させながら走査させても構わない。そして、レバー部の撓みや振動状態が一定となるように、探針と試料表面との距離を制御しながら走査を行う。

この観察工程を行うことで、試料表面上の観察データを採取して表面形状を観察することができると共に、試料表面上にある加工対象物の形状や位置等を正確に特定することができる。

まず、観察を行う場合には、制御手段が、例えば、点接触している刃部又は探針と試料表面との距離を、変位測定手段による測定結果に基づいて、レバー部の変位が一定(例えば、振動状態が一定、又は、撓みが一定)となるように移動手段を制御しながら走査させる。これにより、制御手段は、試料表面の観察データを採取することができ、試料の表面形状を観察することができる。

特に、加工対象物をレバー部の上面側に掬い上げながら除去することができる多機能カンチレバーを有しているので、カンチレバーの上方に配された観察手段により、この除去作業の様子を確認することができる。従って、除去作業の確実性を向上することができると共に、除去作業にかかる時間を短縮して作業効率を向上することができる。

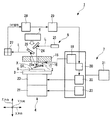

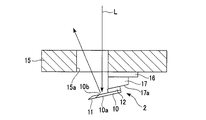

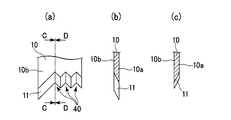

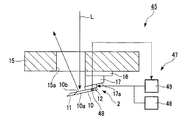

以下、本発明に係る多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法の第1実施形態について、図1から図4を参照して説明する。なお、本実施形態においては、試料側を3次元方向に移動させる試料スキャン方式を例にして説明する。

なお、本実施形態では、観察時において制御手段7が、レバー部10の振動振幅が一定となるように移動手段4を制御する場合を例にして説明する。

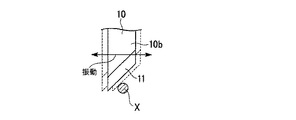

また、レバー部10は、試料Sに押し付け動作されるまで、刃部11が試料表面S1に対して点接触するようにホルダ部12に支持されている。

これらXYスキャナ20及びZスキャナ21は、例えば、ピエゾ素子であり、それぞれXY駆動部22及びZ駆動部23から電圧を印加されて、それぞれの方向に微小移動するようになっている。即ち、これらXYスキャナ20、Zスキャナ21、XY駆動部22及びZ駆動部23は、上記移動手段4を構成している。

また、制御部31は、加工対象物Xの切削加工を行う場合には、加振源16を停止するように加振電源18の制御を行っている。そして、振動が停止した後、移動手段4を制御してレバー部10を試料Sに対して所定の力で押し付け動作させるようになっている。

即ち、これらZ電圧フィードバック回路30及び制御部31は、上記制御手段7を構成している。なお、この制御手段7は、上記各構成品を総合的に制御する機能を有している。

これら各工程について、以下に詳細に説明する。

まず、レバー部10は、押し付け動作されるまで、図4(a)に示すように、刃部11が試料表面S1に対して点接触した状態となっている。そして、この状態を維持したまま、試料表面S1と刃部11との距離を、レバー部10の振幅が一定になるように制御した状態で、XY駆動部22よりXYスキャナ20を移動させて、試料Sの走査を行う観察工程を行う。

この際、試料表面S1の凹凸に応じてレバー部10の振幅が増減しようとするので、光検出部27に入射するレーザ光L(反射面で反射したレーザ光)の振幅が異なる。光検出部27は、この振幅に応じたDIF信号をプリアンプ28に出力する。出力されたDIF信号は、プリアンプ28によって増幅されると共に、交流−直流変換回路29によって直流変換された後、Z電圧フィードバック回路30に送られる。

この加工工程を行った結果、加工対象物Xを切削加工して試料表面S1から除去することができる。

このように構成された多機能カンチレバー2を利用して加工工程を行う場合には、図6に示すように、加工対象物Xを切り欠き部40に保持した状態で切削加工することができる。これにより、加工対象物Xが刃部11に沿って、逃げてしまうことを防止できる。従って、加工対象物Xをより確実に切削加工することができ、作業の確実性が向上する。

例えば、図8に示すように、レバー部10の両側を半円状に削って、くびれ部41を形成しても良い。こうすることで、レバー部10を試料表面S1に押し付けて湾曲させたときに、くびれ部41を中心にレバー部10が屈曲する。そのため、毎回確実に狙った位置で滑らかにレバー部10を湾曲させることができ、刃部11を試料表面S1に対して確実に辺接触させることができる。よって、刃部11が加工対象物Xと試料表面S1との間に入り易くなり、より確実に加工対象物Xの除去作業を行うことができる。

この場合には、上述した作用効果に加え、レバー部10を湾曲させたときに、レバー部10にかかる力を均等にすることができる。よって、レバー部10にねじれ等が生じず、幅方向に亘って均等に湾曲させることができる。従って、刃部11を試料表面S1に対して辺接触させ易い。また、溝部42がレバー部10の上面10bに形成されているので、レバー部10を上面10b側により湾曲させ易くなる。

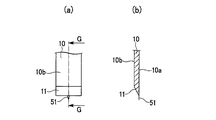

次に、本発明に係る多機能カンチレバーの第2実施形態について、図11及び図12を参照して説明する。なお、第2実施形態において第1実施形態と同一の構成については、同一の符号を付しその説明を省略する。

第1実施形態と第2実施形態との異なる点は、第1実施形態では、レバー部10が湾曲していない観察時において、刃部11の先端が試料表面S1に点接触するように構成されていたが、第2実施形態の多機能カンチレバー50は、図11に示すように、刃部11の先端に、試料表面S1に対して点接触する探針51を備えている点である。この探針51は、図12(a)に示すように、例えば、レバー部10の下面10aから試料表面S1に向けて突出した状態で設けられている。

なお、図13及び図14においては、レバー部10を上面10bから見たときに、平らな刃部11が形成されている場合を図示している。

次に、本発明に係る走査型プローブ顕微鏡の第3実施形態について、図15及び図16を参照して説明する。なお、第3実施形態において第1実施形態と同一の構成については、同一の符号を付しその説明を省略する。

第1実施形態と第3実施形態との異なる点は、第1実施形態では、切削加工する際に、単にレバー部10を加工対象物Xに向けて移動させるだけであったのに対し、第3実施形態では、レバー部10を加熱すると共に振動させる点である。

振動発生部47は、例えば、超音波を利用して振動を発生させる超音波発生部である。また、加熱手段は、レバー部10に設けられて該レバー部10の温度を検出する温度センサ48と、該温度センサ48による検出結果に基づいて、レバー部10を加熱制御する加熱部49とを備えている。これによって、レバー部10及び刃部11の温度を、所定の温度範囲内に収めるように温度制御している。

まず、加工工程を行うと同時に、加熱部49が温度センサ48による検出結果に基づいて、レバー部10及び刃部11を加熱すると共に、所定温度範囲内に収まるように温度制御する。次いで、レバー部10及び刃部11が目標温度に達した後、刃部11を試料表面S1に辺接触させると共に、振動発生部46によりレバー部10を振動させる。これにより、レバー部10及び刃部11は、図16に示すように、レバー部10の幅方向に向けて振動し始める。

更に、レバー部10及び刃部11が加熱手段46によって加熱されているので、加工対象物Xに熱を加えながら切削加工することができる。このことからも、加工性を高めることができ、加工対象物Xをスムーズに切削加工することができる。

なお、本実施形態では、振動発生部46及び加熱手段47を共に設けた構成にしたが、いずれか一方のみを設けた構成にしても構わない。

更には、加振源により多機能カンチレバーを振動させた状態で観察を行ったが、振動させずに静的な状態で観察を行っても構わない。この場合には、レバー部の撓みが一定となるように、刃部と試料との距離を制御すれば良い。

なお、試料側及び多機能カンチレバー側を共に、3次元方向に移動できるように構成しても構わない。

S1 試料表面

X 加工対象物

1、45 走査型プローブ顕微鏡

2、50 多機能カンチレバー

3 ステージ

4 移動手段

5 変位測定手段

6 光学顕微鏡(観察手段)

7 制御手段

10 レバー部

10a レバー部の下面

10b レバー部の上面

11 刃部

12 ホルダ部

46 振動発生部

47 加熱手段

51 探針

Claims (18)

- 試料表面上の加工対象物を切削加工して除去する多機能カンチレバーであって、

前記試料表面に下面を対向させた状態で配置され、基端側から一端側に向けて一方向に延びるように形成されると共に、所定の力で前記試料に押し付けられたときに上面側に向けて湾曲するレバー部と、

該レバー部の先端側で幅方向に亘って、前記上面側に斜面が露出するように刃状に形成され、前記レバー部が湾曲したときに少なくとも前記試料表面に辺接触する刃部と、

前記レバー部の基端側を片持ち状態に支持するホルダ部とを備え、

前記レバー部は、前記押し付け動作されるまで、前記刃部が前記試料表面に対して点接触するように前記ホルダ部に支持されていることを特徴とする多機能カンチレバー。 - 試料表面上の加工対象物を切削加工して除去する多機能カンチレバーであって、

前記試料表面に下面を対向させた状態で配置され、基端側から一端側に向けて一方向に延びるように形成されると共に、所定の力で前記試料に押し付けられたときに上面側に向けて湾曲するレバー部と、

該レバー部の先端側で幅方向に亘って、前記上面側に斜面が露出するように刃状に形成され、前記レバー部が湾曲したときに少なくとも前記試料表面に辺接触する刃部と、

該刃部の先端に設けられ、前記試料表面に対して点接触する探針と、

前記レバー部の基端側を片持ち状態に支持するホルダ部とを備えていることを特徴とする多機能カンチレバー。 - 請求項1又は2に記載の多機能カンチレバーにおいて、

前記刃部は、前記レバー部を前記上面側から見たときに、幅方向に亘って斜めにカットされていることを特徴とする多機能カンチレバー。 - 請求項3に記載の多機能カンチレバーにおいて、

前記刃部は、前記レバー部を前記上面側から見たときに、U字状又はV字状の切り欠き部を少なくとも1つ有するようにカットされていることを特徴とする多機能カンチレバー。 - 請求項1から4のいずれか1項に記載の多機能カンチレバーにおいて、

前記刃部は、先端角度が鋭角とされていることを特徴とする多機能カンチレバー。 - 請求項5に記載の多機能カンチレバーにおいて、

前記先端角度は、前記レバー部の結晶方位角度に合わせた角度であることを特徴とする多機能カンチレバー。 - 請求項1から6のいずれか1項に記載の多機能カンチレバーにおいて、

前記刃部は、片刃状であることを特徴とする多機能カンチレバー。 - 請求項1から7のいずれか1項に記載の多機能カンチレバーにおいて、

前記刃部は、辺に沿って凹凸状に形成されていることを特徴とする多機能カンチレバー。 - 請求項1から8のいずれか1項に記載の多機能カンチレバーにおいて、

前記レバー部には、前記上面側から見たときに、幅方向の断面積を低下させて湾曲時の応力を集中させる応力集中部が形成されていることを特徴とする多機能カンチレバー。 - 請求項9に記載の多機能カンチレバーにおいて、

前記応力集中部は、前記レバー部の上面側で幅方向に亘って一様に厚みを低下させる溝部であることを特徴とする多機能カンチレバー。 - 請求項10に記載の多機能カンチレバーにおいて、

前記溝部は、前記刃部のカットパターンに合わせて形成されていることを特徴とする多機能カンチレバー。 - 請求項1から11のいずれか1項に記載の多機能カンチレバーと、

前記試料を載置するステージと、

前記ホルダ部を介して、前記ステージと前記多機能カンチレバーとを、前記試料表面に平行なXY方向及び前記試料表面に垂直なZ方向に相対的に移動させると共に、前記レバー部を前記試料表面に押し付ける移動手段と、

前記レバー部の変位を測定する変位測定手段と、

前記多機能カンチレバーの上方に配置され、前記試料表面の状態を観察する観察手段と、

前記変位測定手段による測定結果に基づいて前記移動手段を制御して、前記レバー部の押し付け力を調整すると共に、前記試料表面の観察データを採取する制御手段とを備えていることを特徴とする走査型プローブ顕微鏡。 - 請求項12に記載の走査型プローブ顕微鏡において、

前記レバー部を幅方向に向けて振動させる振動発生部を備えていることを特徴とする走査型プローブ顕微鏡。 - 請求項12又は13に記載の走査型プローブ顕微鏡において、

前記レバー部を加熱すると共に所定温度範囲内に収まるように温度調整する加熱手段を備えていることを特徴とする走査型プローブ顕微鏡。 - 請求項1に記載の多機能カンチレバーを利用して、前記試料表面を観察すると共に、試料表面上の加工対象物を切削加工して除去する方法であって、

前記刃部を前記試料表面に点接触させた状態で、前記多機能カンチレバーと前記試料とを試料表面に平行なXY方向に相対的に走査させて試料表面上の観察データを採取すると共に、前記加工対象物を特定する観察工程と、

該観察工程後、特定した前記加工対象物の近傍で、前記レバー部を前記試料表面に所定の力で押し付けて湾曲させ、前記刃部を試料表面に辺接触させる湾曲工程と、

該湾曲工程後、前記刃部の状態を維持したまま、前記加工対象物に向けて前記レバー部を移動させて、前記刃部により前記加工対象物を切削加工する加工工程とを備えていることを特徴とする加工対象物の切削方法。 - 請求項2に記載の多機能カンチレバーを利用して、前記試料表面を観察すると共に、試料表面上の加工対象物を切削加工して除去する方法であって、

前記探針を前記試料表面に点接触させた状態で、前記多機能カンチレバーと前記試料とを試料表面に平行なXY方向に相対的に走査させて試料表面上の観察データを採取すると共に、前記加工対象物を特定する観察工程と、

該観察工程後、特定した前記加工対象物の近傍で、前記レバー部を前記試料表面に所定の力で押し付けて湾曲させ、前記刃部を試料表面に辺接触させる湾曲工程と、

該湾曲工程後、前記刃部の状態を維持したまま、前記加工対象物に向けて前記レバー部を移動させて、前記刃部により前記加工対象物を切削加工する加工工程とを備えていることを特徴とする加工対象物の切削方法。 - 請求項15又は16に記載の加工対象物の切削方法において、

前記加工工程の際に、前記レバー部を幅方向に対して振動させながら切削加工することを特徴とする加工対象物の切削方法。 - 請求項15から17のいずれか1項に記載の加工対象物の切削方法において、

前記加工工程の際に、前記レバー部を加熱すると共に、該レバー部の温度を所定温度範囲内に収まるように調整した状態で切削加工を行うことを特徴とする加工対象物の切削方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006024640A JP4697708B2 (ja) | 2006-02-01 | 2006-02-01 | 多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006024640A JP4697708B2 (ja) | 2006-02-01 | 2006-02-01 | 多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007205849A JP2007205849A (ja) | 2007-08-16 |

| JP4697708B2 true JP4697708B2 (ja) | 2011-06-08 |

Family

ID=38485449

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006024640A Expired - Fee Related JP4697708B2 (ja) | 2006-02-01 | 2006-02-01 | 多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4697708B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8287653B2 (en) | 2007-09-17 | 2012-10-16 | Rave, Llc | Debris removal in high aspect structures |

| JP5039944B2 (ja) * | 2008-01-22 | 2012-10-03 | エスアイアイ・ナノテクノロジー株式会社 | 走査型プローブ顕微鏡用ピンセットシステム、走査型プローブ顕微鏡装置およびゴミの除去方法 |

| US8484761B2 (en) * | 2008-06-11 | 2013-07-09 | Imec | Method for cost-efficient manufacturing diamond tips for ultra-high resolution electrical measurements and devices obtained thereof |

| JP5080380B2 (ja) * | 2008-06-20 | 2012-11-21 | エスアイアイ・ナノテクノロジー株式会社 | 原子間力顕微鏡を用いた微細加工方法 |

| CN102583229B (zh) * | 2012-03-14 | 2014-07-30 | 哈尔滨工业大学 | 面向微结构制造具有力反馈控制的微探针刻划加工方法 |

| JP5754694B2 (ja) * | 2012-06-22 | 2015-07-29 | レーザーテック株式会社 | 異物除去装置及び異物除去方法 |

| RU2653190C1 (ru) * | 2017-02-06 | 2018-05-07 | Константин Евгеньевич Мочалов | Сканирующий зондовый микроскоп, совмещенный с устройством модификации поверхности образца |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3656399B2 (ja) * | 1998-04-01 | 2005-06-08 | トヨタ自動車株式会社 | スクラッチ機構を有する原子間力顕微鏡 |

| JP3461448B2 (ja) * | 1998-08-28 | 2003-10-27 | オリンパス光学工業株式会社 | 特定物質の導入装置及びこれを用いた観察装置、及び、物質導入方法 |

| JP3706523B2 (ja) * | 2000-03-08 | 2005-10-12 | 喜萬 中山 | ナノピンセット及びこれを用いたナノマニピュレータ装置 |

| JP2004345009A (ja) * | 2003-05-21 | 2004-12-09 | Japan Science & Technology Agency | 微小立体構造マニピュレータ |

| JP2005084582A (ja) * | 2003-09-11 | 2005-03-31 | Sii Nanotechnology Inc | フォトマスクのパーティクル除去方法 |

| JP4361403B2 (ja) * | 2004-03-15 | 2009-11-11 | エスアイアイ・ナノテクノロジー株式会社 | 加工用プローブ |

-

2006

- 2006-02-01 JP JP2006024640A patent/JP4697708B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007205849A (ja) | 2007-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4073847B2 (ja) | 走査型プローブ顕微鏡及び走査方法 | |

| JP2019534459A (ja) | 化学的撮像用の原子間力顕微鏡赤外線分光法及び装置 | |

| WO2007072709A1 (ja) | レーザ加工装置 | |

| JP4697708B2 (ja) | 多機能カンチレバー及び走査型プローブ顕微鏡並びに加工対象物の切削方法 | |

| JP4835927B2 (ja) | 硬脆材料板体の分割加工方法 | |

| JP4900594B2 (ja) | 試料操作装置 | |

| JP2009003321A (ja) | フォトマスク欠陥修正装置及びフォトマスク欠陥修正方法 | |

| JP4688643B2 (ja) | 加振型カンチレバーホルダ及び走査型プローブ顕微鏡 | |

| JP2009074987A (ja) | 走査型プローブ顕微鏡及び表面情報測定方法 | |

| JP6584113B2 (ja) | 広がり抵抗測定方法及び広がり抵抗顕微鏡 | |

| JP2006153589A (ja) | 走査型プローブ顕微鏡及び走査方法 | |

| JP2013226590A (ja) | レーザ切断装置及びレーザ切断方法 | |

| JP4995466B2 (ja) | 走査型プローブによる加工方法 | |

| JPH10267945A (ja) | 走査型光顕微鏡 | |

| JP4474556B2 (ja) | 走査型プローブ顕微鏡 | |

| WO2017006436A1 (ja) | 原子間力顕微鏡およびその制御方法 | |

| JP3539867B2 (ja) | 走査型プローブ顕微鏡 | |

| JP5014000B2 (ja) | 走査プローブ顕微鏡 | |

| JP3131828U (ja) | 走査型プローブ顕微鏡 | |

| JP2015227800A (ja) | 走査型プローブ顕微鏡を用いた異物除去方法および同方法で用いる微小異物除去用探針 | |

| JP2005308605A (ja) | 探針の位置合わせ方法、形状測定方法、測定装置 | |

| JP2004090081A (ja) | 溶液中レーザーアブレーションの制御方法および装置 | |

| JP5148302B2 (ja) | 微小加工装置用プローブおよび微小加工装置 | |

| JP2018136224A (ja) | 走査型プローブ顕微鏡 | |

| JP2004156958A (ja) | 走査型プローブ顕微鏡 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101006 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101201 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110208 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20110222 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110222 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4697708 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |