JP4635262B2 - 金属ナノ粒子の製造方法及び金属ナノ粒子 - Google Patents

金属ナノ粒子の製造方法及び金属ナノ粒子 Download PDFInfo

- Publication number

- JP4635262B2 JP4635262B2 JP2006098015A JP2006098015A JP4635262B2 JP 4635262 B2 JP4635262 B2 JP 4635262B2 JP 2006098015 A JP2006098015 A JP 2006098015A JP 2006098015 A JP2006098015 A JP 2006098015A JP 4635262 B2 JP4635262 B2 JP 4635262B2

- Authority

- JP

- Japan

- Prior art keywords

- particles

- metal

- metal nanoparticles

- defect

- producing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Powder Metallurgy (AREA)

Description

一方、酢酸銀、オレイルアミン及び有機溶媒を用いる銀ナノ粒子の製造方法が開示されている(例えば、非特許文献1参照)。

(1)金属ナノ粒子の形態、粒子径が不均一であるため、金属ナノ粒子に有機配位子等の界面活性剤を混在させて用いた場合、金属ナノ粒子間に付着する界面活性剤が金属配線の焼結時に金属ナノ粒子を収縮させ、得られる金属配線が歪む傾向にある。

特に、インクジェット技術においては、エッチングのように基板に溝が形成されずに金属ナノ粒子が塗布されるため、上記歪みが起こりやすい。

(2)各金属ナノ粒子の結晶方位がそれぞれ異なるため、金属ナノ粒子同士が隣り合った場合、金属ナノ粒子間の導電率が低下する虞がある。

すなわち、無欠陥粒子を核として結晶が成長する際に、自由エネルギーに対する表面エネルギーの寄与の割合が高い粒子であっても、核が成長して粒子径が大きくなると表面エネルギーの寄与の割合が低下し、体積エネルギーの寄与の割合が増加する。このため、所定の粒子径未満では欠陥粒子がエネルギー的に安定であり、所定の粒子径以上では、欠陥粒子は無欠陥粒子と比較して自由エネルギーが高くなる。このことから、欠陥粒子の溶解度が無欠陥粒子の溶解度よりも高くなるため、欠陥粒子の方が優先的に溶解すると考えられる。なお、要因はこれに限定されない。

すなわち、欠陥粒子が優先的に溶解するとすれば、無欠陥粒子が欠陥粒子よりも溶解度が低くなり、体積エネルギーを含めた形でのオストワルト熟成的な成長が無欠陥粒子にみられると考えられる。

この場合、形態、粒子径がより均一で高結晶性の金属ナノ粒子が得られる。

この場合、有機化合物及び金属の塩が、残存する無欠陥粒子を核(種結晶)として、無欠陥粒子の結晶の成長を促進させるため、形態、粒子径が均一で高結晶性の金属ナノ粒子が製造される。

この場合、得られる金属ナノ粒子中への欠陥粒子の混入が抑制される。

この場合、欠陥粒子が、残存する無欠陥粒子を核(種結晶)として、無欠陥粒子の結晶の成長を促進させるため、形態、粒子径が均一で高結晶性の金属ナノ粒子が製造される。

この場合、析出される金属粒子の粒子径を制御することができる。

脂肪族アミンは反応条件等により、金属の塩を還元する還元剤、金属粒子を保護する保護剤、及び金属粒子を溶解する錯化剤としての機能を発揮する。したがって、本発明の金属ナノ粒子の製造方法において、脂肪族アミンは好適に用いられる。

この場合、金属ナノ粒子の形態、粒子径を調整できる。

この場合、欠陥粒子を確実に溶解させることが可能となるため、粒子の凝集が減少される。

上記金属ナノ粒子は、上述した金属ナノ粒子の製造方法により得られるため、形態、粒子径が均一で高結晶性のものが得られる。

ここで、変動係数とは、粒子径の標準偏差を平均粒子径で割った値を意味する。

また、この場合、結晶方位が同じ金属ナノ粒子が隣り合うため、金属ナノ粒子間の導電率の低下が抑制される。

本発明の金属ナノ粒子の製造方法は、金属の塩から金属ナノ粒子を製造する製造方法において、金属配位性を有する有機化合物を含む第1の溶液に金属の塩を添加することにより金属の金属粒子を析出させる還元工程と、有機配位子を含む第2の溶液に金属粒子中の欠陥粒子を溶解させながら、金属粒子中の無欠陥粒子の結晶を成長させる熟成工程と、を備える。

(還元工程)

還元工程は、金属配位性を有する有機化合物を含む第1の溶液に金属の塩を添加することにより金属の金属粒子を析出させる工程である。

これらの中でも、安価であり、沸点が高いため蒸発し難く、上記機能を顕著に発揮できることから、オレイルアミンを用いることがより好ましい。

かかる溶媒としては、金属粒子の溶解や析出を阻害しない溶媒であれば特に限定されないが、オクタデセン、ペンタデカン、オクタン、エチルナフタレン、ジクロロベンゼン等が挙げられる。これらは1種を単独で又は2種以上を組み合わせて用いてもよい。

これらの中でも、溶媒がオクタデセンやジクロロベンゼンであることが好ましい。

また、ジクロロベンゼンを用いると、さいころ状の金属ナノ粒子が得られ、粒子径もより均一化させることができる。

すなわち、金属が銀であり、塩が酢酸塩であることが好ましいことから、金属の塩は酢酸銀であることが好ましい。

無欠陥粒子の割合が1%未満であると、割合が上記範囲にある場合と比較して、熟成工程において欠陥粒子も成長してしまい、得られる金属ナノ粒子中に欠陥粒子が混入してしまう傾向にある。

熟成工程は、有機配位子を含む第2の溶液に金属粒子中の欠陥粒子を溶解させながら、金属粒子中の無欠陥粒子の結晶を成長させる工程である。

これらの中でも、安価であり、沸点が高いため蒸発し難く、上記機能を顕著に発揮できることから、オレイルアミンを用いることがより好ましい。

かかる溶媒は、上述した溶媒と同義であり、上述した溶媒と同一であっても、異なっていてもよい。なお、かかる溶媒も上述した溶媒と同様に、オクタデセン又はジクロロベンゼンであることが好ましい。

温度が160℃未満であると、温度が上記範囲にある場合と比較して、熟成による無欠陥粒子の溶解速度が遅くなり、更に粒子径の差によるオストワルト熟成の影響が顕著になって、粒度分布が広がる傾向にあり、温度が250℃を超えると、温度が上記範囲にある場合と比較して、有機配位子の保護効果が低下して凝集が起こりやすくなり、結果的に欠陥粒子が生じやすくなる傾向にある。

この場合、2回目以降に添加された金属の塩は核(種結晶)生成への寄与よりも核(種結晶)の成長に大きく寄与する。すなわち、有機化合物及び金属の塩が、残存する無欠陥粒子を核として、無欠陥粒子の結晶の成長を促進させる。このため、欠陥粒子の発生が抑えられ形態、粒子径が均一で高結晶性の金属ナノ粒子を製造できる。

なお、欠陥粒子の発生があっても、本発明の金属ナノ粒子の製造方法によれば、欠陥粒子を減少させ、無欠陥粒子の結晶を成長させることができる。

この場合、別の欠陥粒子が、残存する無欠陥粒子を核として、無欠陥粒子の結晶の成長を促進させる。このため、形態、粒子径が均一で高結晶性の金属ナノ粒子を製造することができる。

例えば、別の欠陥粒子の含有量を元の金属粒子全体の含有量と同量とした場合、別の欠陥粒子の添加時間は1分〜3時間であることが好ましく、10分〜1時間であることがより好ましい。

この場合、欠陥粒子を確実に溶解させることが可能となり、結果的に粒子の凝集を減少させることができる。

なお、過剰に洗浄すると、金属ナノ粒子を保護する有機化合物又は有機配位子が欠落するおそれがあるため、上記洗浄に低濃度の有機化合物又は有機配位子を添加して用いることが好ましい。

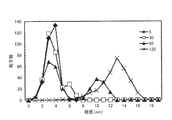

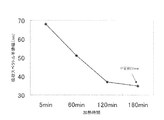

かかる平均粒子径は、顕微鏡観察像を用いて測定できる。なお、これにより、粒子径分布の経時変化も測定できる。

また、結晶方位が同じ金属ナノ粒子が隣り合うため、金属ナノ粒子間の導電率の低下が抑制される。

なお、半値幅が狭くなるほど、粒度分布が狭いこと、粒子表面の吸着種による屈折率のばらつきが小さいことを意味する。また、半値幅が経時的に減少していれば金属ナノ粒子の均一性が向上したことを意味する。

この場合、表面エネルギーが低くなるため、安定した金属ナノ粒子となる。また、結晶方位が同じであるため、金属ナノ粒子間の導電率の低下が抑制される。

特に、インクジェット技術による金属配線形成に用いた場合、金属ナノ粒子の焼結による金属配線の縮みが抑制され、金属配線の形状のバラツキが小さくなる。また、多量に金属配線板を生産する場合、金属ナノ粒子の形態、粒子径等を調整することにより、金属配線の断線が抑制される。したがって、不良品の発生を大幅に抑止することができる。

[還元工程]

金属の塩として酢酸銀(AgCH3CO2)を用い、溶媒としてオクタデセン(CH3(CH2)15CH:CH2)を用い、また有機化合物としてオレイルアミン(CH3(CH2)7CH=CH(CH2)8NH2)を用いて還元工程を行った。

上記混合液から析出した銀粒子は取り出さずに、混合液に浸漬させたままの状態で還元工程を行った。なお、有機配位子は還元工程で用いたオレイルアミンをそのまま利用し、溶媒は還元工程で用いたオクタデセンをそのまま利用した。そして、上記混合液の温度を200℃にし、120分間熟成させた。

オクタデセンの代わりにジクロロベンゼンを用い、還元工程及び熟成工程における加熱温度を170℃としたこと以外は、実施例1と同様にして還元工程、熟成工程を行った。

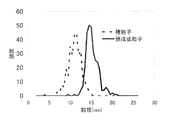

得られた銀ナノ粒子は結晶が十分に成長したものであり、銀ナノ粒子の吸収ピーク半値幅が28nmであり、平均粒子径が18nmであり、変動係数が20%であった。

オクタデセンの代わりにジクロロベンゼンを用い、還元工程及び熟成工程における加熱温度を170℃とし、熟成工程における加熱時間を19時間としたこと以外は、実施例1と同様にして還元工程、熟成工程を行った。

得られた銀ナノ粒子は結晶が十分に成長したものであり、平均粒子径が25nmであり、変動係数が15%であった。得られた銀ナノ粒子の電子顕微鏡写真を図6に示す。

実施例1のおける熟成工程後の混合液に、金属の塩として酢酸銀(AgCH3CO2)と、有機化合物としてオレイルアミン(CH3(CH2)7CH=CH(CH2)8NH2)とを加え、実施例1と同様にして再び還元工程及び熟成工程とを行った。

なお、配合割合は、上記混合液中の銀ナノ粒子1質量部に対して、酢酸銀が2質量部、オレイルアミンが200質量部となるようにした。

最初の熟成工程後の銀ナノ粒子の粒度分布と、銀ナノ粒子を種結晶として酢酸銀及びオレイルアミンを添加し、還元工程、熟成工程を経た銀ナノ粒子の粒度分布との関係を図7に示す。

オレイルアミン及びオクタデセンの含有量を表1に示す量に代えたこと以外は、実施例1と同様にして、還元工程、熟成工程を行った。なお、得られた銀ナノ粒子の半値幅、平均粒子径、変動係数も表1に示す。

還元工程における温度、時間の条件と、熟成工程における温度、時間の条件とを表2に示す条件としたこと以外は、実施例1と同様にして、還元工程、熟成工程を行った。なお、得られた銀ナノ粒子の半値幅、平均粒子径、変動係数も表2に示す。なお、表中の「−」は測定していないことを意味する。

オレイルアミンの代わりにドデカノールを用いたこと以外は、実施例1と同様にして、還元工程、熟成工程を行った。

得られた銀ナノ粒子は結晶が凝集したものであり、半値幅が300nmであり、平均粒子径が150nmであり、変動係数が350%であった。

酢酸銀の代わりに銀粒子を用いたこと以外は、実施例1と同様にして、還元工程、熟成工程を行った。

得られた銀ナノ粒子には多くの欠陥が含まれており、半値幅が200nmであり、平均粒子径が約80nmであり、変動係数が300%であった。

<半値幅の測定>

銀ナノ粒子の半値幅は、UV−VIS分光光度計(V−760、日本分光製)により測定した。すなわち、吸収スペクトルの波長300〜800nmの領域における最大ピークを特定し、その半値幅を算出した。

電子顕微鏡による直接観察により粒子径の確認を行った。

電子顕微鏡(S−5200,日立ハイテクノロジーズ製)により得られた粒子の写真から、300個をランダムに抽出し、平均粒子径を算出した。

上記粒子径の標準偏差を求め、平均粒子径で割ることにより変動係数を算出した。

電界放射型走査型電子顕微鏡(S−5200、日立ハイテクノロジーズ製)によりその形態を観察した。

また、結晶内部の欠陥の存在については、電界放射型透過型電子顕微鏡(Technai G2,FEI製)により観察を行い、粒子内の特徴的なコントラストにより下記基準に基づいて評価した。この形態観察の結果を表3に示す。なお、表3中、()内の数字は欠陥粒子の含有割合を示す。

○:欠陥粒子の数が殆ど認められない(全粒子中の欠陥粒子の割合:10%未満)

△:欠陥粒子の数が少ない(全粒子中の欠陥粒子の割合:10〜50%)

×:欠陥粒子の数が多い(全粒子の欠陥粒子の割合:50%を超える)

一方、そのうちの一部の粒子は成長し、その割合は時間とともに増加し、加熱開始後120分で約13nmになった。

このことから、初期に生成した粒子の大部分は消滅し、その一部のみが成長していることが確認された。

Claims (13)

- 金属の塩から金属ナノ粒子を製造する製造方法において、

金属配位性を有する有機化合物を含む第1の溶液に前記金属の塩を添加することにより前記金属の金属粒子を析出させる還元工程と、

有機配位子を含む第2の溶液に前記金属粒子中の欠陥粒子を溶解させながら、前記金属粒子中の無欠陥粒子の結晶を成長させる熟成工程と、

を備え、

前記還元工程において、前記金属粒子中に含まれる無欠陥粒子の割合が1%以上であることを特徴とする金属ナノ粒子の製造方法。 - 前記欠陥粒子が双晶構造の粒子であり、前記無欠陥粒子が単結晶構造の粒子であることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記還元工程における初期温度が150〜250℃、加熱時間が30秒〜80分であり、

前記熟成工程における温度が160〜280℃、加熱時間が30分〜300分であることを特徴とする請求項1記載の金属ナノ粒子の製造方法。 - 前記熟成工程において、前記有機化合物及び前記金属の塩を前記第2の溶液に更に添加することを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記熟成工程において、前記欠陥粒子を1分〜3時間の添加時間で前記第2の溶液に更に添加することを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 金属ナノ粒子がインクジェットに用いられることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記金属が銀であることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記有機化合物及び/又は前記有機配位子が脂肪族アミンであることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記第1の溶液中の溶媒及び/又は前記第2の溶液中の溶媒がオクタデセン又はジクロロベンゼンであることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 前記金属の塩1質量部に対する、前記第1の溶液中の溶媒及び/又は前記第2の溶液中の溶媒の含有量が20〜350質量部であり、前記有機化合物及び/又は前記有機配位子の含有量が5〜350質量部であることを特徴とする請求項1記載の金属ナノ粒子の製造方法。

- 請求項1〜10のいずれか1項に記載の金属ナノ粒子の製造方法により得られることを特徴する金属ナノ粒子。

- 平均粒子径が10〜30nmであり、且つ変動係数が20%以下であることを特徴とする請求項11記載の金属ナノ粒子。

- 吸収スペクトルの波長300〜800nmの領域における最大ピークの半値幅が38nm以下であることを特徴とする請求項11記載の金属ナノ粒子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006098015A JP4635262B2 (ja) | 2005-03-31 | 2006-03-31 | 金属ナノ粒子の製造方法及び金属ナノ粒子 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005105432 | 2005-03-31 | ||

| JP2006098015A JP4635262B2 (ja) | 2005-03-31 | 2006-03-31 | 金属ナノ粒子の製造方法及び金属ナノ粒子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006307341A JP2006307341A (ja) | 2006-11-09 |

| JP4635262B2 true JP4635262B2 (ja) | 2011-02-23 |

Family

ID=37474548

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006098015A Expired - Fee Related JP4635262B2 (ja) | 2005-03-31 | 2006-03-31 | 金属ナノ粒子の製造方法及び金属ナノ粒子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4635262B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101664907B1 (ko) * | 2014-11-03 | 2016-10-13 | 한국기초과학지원연구원 | 은 나노입자의 합성 방법 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7968008B2 (en) * | 2006-08-03 | 2011-06-28 | Fry's Metals, Inc. | Particles and inks and films using them |

| CN101584010B (zh) * | 2007-01-09 | 2012-08-29 | 同和电子科技有限公司 | 银粒子分散液及其制造方法 |

| JP4978242B2 (ja) * | 2007-03-05 | 2012-07-18 | 昭栄化学工業株式会社 | 銀超微粒子の製造方法 |

| JP5525301B2 (ja) | 2010-03-24 | 2014-06-18 | 国立大学法人東北大学 | 金属微粒子・金属酸化物微粒子の製造方法、金属微粒子・金属酸化物微粒子、並びに金属含有ペーストおよび金属膜・金属酸化物膜 |

| US20210003754A1 (en) * | 2019-07-02 | 2021-01-07 | Johnson & Johnson Vision Care, Inc. | Core-shell particles and methods of making and using thereof |

| CN114160805A (zh) * | 2021-11-24 | 2022-03-11 | 厦门大学 | 一种正电性银纳米粒子的制备方法及应用 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS49130864A (ja) * | 1973-04-24 | 1974-12-14 | ||

| JPH0251666B2 (ja) * | 1980-03-24 | 1990-11-08 | Iyutokemisuka Inst | |

| JPH10317022A (ja) * | 1997-05-22 | 1998-12-02 | Daiken Kagaku Kogyo Kk | 金属微粒子粉末の製造方法 |

| JP4168371B2 (ja) * | 2002-06-28 | 2008-10-22 | 戸田工業株式会社 | 金属コロイドオルガノゾル及びその製造方法 |

| JP4391737B2 (ja) * | 2002-10-31 | 2009-12-24 | 株式会社日本触媒 | 金属の製造方法 |

| US7033415B2 (en) * | 2003-04-02 | 2006-04-25 | Northwestern University | Methods of controlling nanoparticle growth |

-

2006

- 2006-03-31 JP JP2006098015A patent/JP4635262B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101664907B1 (ko) * | 2014-11-03 | 2016-10-13 | 한국기초과학지원연구원 | 은 나노입자의 합성 방법 |

| US9707624B2 (en) | 2014-11-03 | 2017-07-18 | Korea Basic Science Institute | Method of synthesizing silver nanoparticles |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006307341A (ja) | 2006-11-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102762324B (zh) | 控制金属纳米结构形态的方法 | |

| JP5032005B2 (ja) | 高結晶銀粉及びその高結晶銀粉の製造方法 | |

| US7445731B2 (en) | Metallic colloidal solution and inkjet-use metallic ink | |

| EP2103364B1 (en) | Process for manufacture of nanometric, monodisperse and stable metallic silver and product obtained therefrom | |

| CN100500333C (zh) | 微粒银粉及其微粒银粉的制造方法 | |

| JP5393451B2 (ja) | 高分散性球状銀粉末粒子の製造方法およびそれから形成された銀粒子 | |

| EP2614904B1 (en) | Method of manufacturing copper powder for conductive paste | |

| JP5453813B2 (ja) | 金属ナノ粒子分散液及びその製造方法 | |

| JP3984534B2 (ja) | 導電性ペースト用の銅粉及びその製造方法 | |

| CN1737954A (zh) | fcc结构的合金粒子粉末及其制造方法 | |

| JP6168837B2 (ja) | 銅微粒子およびその製造方法 | |

| JP5144022B2 (ja) | 銅粉の製造方法及びその製造方法で得られた銅粉 | |

| JP2009197323A (ja) | 金属ナノ粒子分散液及びその製造方法 | |

| JP5065607B2 (ja) | 微粒銀粒子製造方法及びその製造方法で得られた微粒銀粒子 | |

| JP4635262B2 (ja) | 金属ナノ粒子の製造方法及び金属ナノ粒子 | |

| JP4821014B2 (ja) | 銅粉の製造法 | |

| JP4433743B2 (ja) | 銅微粒子の製造方法 | |

| JP4301247B2 (ja) | 球状銀粉末の製造方法 | |

| JP2010150619A (ja) | 銅ナノ粒子の製造方法 | |

| JP2009197324A (ja) | 金属ナノ粒子分散液及びその製造方法 | |

| KR101236246B1 (ko) | 구리 분말 | |

| JP3820018B2 (ja) | 粒状銀粉の製造方法 | |

| JP4352121B2 (ja) | 銅粉の製造法 | |

| JPH083605A (ja) | 単分散性貴金属粉末の製造方法及びその貴金属粉末 | |

| JP2007308765A (ja) | 金属コロイド溶液とその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080327 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100216 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100419 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100610 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101020 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101104 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |