JP4635256B2 - 異形管の製造方法 - Google Patents

異形管の製造方法 Download PDFInfo

- Publication number

- JP4635256B2 JP4635256B2 JP2006039350A JP2006039350A JP4635256B2 JP 4635256 B2 JP4635256 B2 JP 4635256B2 JP 2006039350 A JP2006039350 A JP 2006039350A JP 2006039350 A JP2006039350 A JP 2006039350A JP 4635256 B2 JP4635256 B2 JP 4635256B2

- Authority

- JP

- Japan

- Prior art keywords

- tube

- processing roller

- cross

- deformed

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Description

(イ)素管及び成形済みの異形管は成形型の柱体部分によって常に内面を拘束され、管の塑性変形は主に成形型中間の錘台形状部分の近辺で行われるから、薄肉の管を加工する場合でも、加工力による管の弾性変形の影響を最小限にとどめることができる。そのため所望の異形断面形状通りに正確な縮径が可能である。またローラの押し込み量を大きく取ることが可能となるため、短時間で成形することができる。

2 ワーク

3 加工ローラ

4、4’ 空隙

5 チャック

6 主軸モータ

7、8、11 直動テーブル

9 チャック

10 軸受

11 直動テーブル

Claims (3)

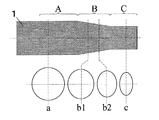

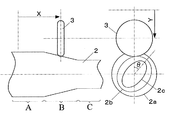

- 断面が円形の金属素管から楕円形や多角形等の異形断面の金属管を製造する方法であって、

前記素管の内面とほぼ同じ断面形状を有する柱体と、前記異形管の内面とほぼ同じ断面形状を有する柱体と、断面形状が連続的に変化して前記2つの柱体の間を接続する錘台からなる形状の成形型を前記素管に挿入し、

前記成形型と前記素管をともに軸周りに回転させつつ、前記素管の外周より加工ローラを半径方向に押し付けながら前記加工ローラを軸方向に移動して前記素管の内面を前記成形型に密着させる第一の工程と、

前記成形型に対して前記素管を軸方向に相対的に移動して前記成形型と前記素管の間に空隙を設ける第二の工程を順次繰り返し、

前記素管を所望の異形断面形状まで縮径することを特徴とする異形管の製造方法。 - 前記成形型と前記素管の回転角および前記加工ローラの前記成形型に対する軸方向変位の数値に基づいて、前記加工ローラが前記素管の内面を前記成形型に密着させるように、前記加工ローラの半径方向変位を決定することを特徴とする請求項1に記載の異形管の製造方法。

- 前記加工ローラの前記素管に対する押し付け力を制御することによって、前記加工ローラが前記素管の内面を前記成形型に密着させることを特徴とする請求項1に記載の異形管の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006039350A JP4635256B2 (ja) | 2006-02-16 | 2006-02-16 | 異形管の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006039350A JP4635256B2 (ja) | 2006-02-16 | 2006-02-16 | 異形管の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007216258A JP2007216258A (ja) | 2007-08-30 |

| JP4635256B2 true JP4635256B2 (ja) | 2011-02-23 |

Family

ID=38494059

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006039350A Expired - Fee Related JP4635256B2 (ja) | 2006-02-16 | 2006-02-16 | 異形管の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4635256B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8763438B2 (en) | 2009-03-04 | 2014-07-01 | Nippon Steel & Sumitomo Metal Corporation | Working apparatus and working method of sheet metal |

| CN104998963A (zh) * | 2015-07-09 | 2015-10-28 | 阜阳三环管桩有限公司 | 铁皮管封装结构 |

| CN112642914A (zh) * | 2020-12-21 | 2021-04-13 | 秦皇岛通桥科技有限公司 | 大尺寸胀压成形汽车桥壳用阶梯形管坯缩径-热旋压成形方法 |

| CN113600644B (zh) * | 2021-10-09 | 2021-12-07 | 启东锦桥轴承有限公司 | 一种用于轴承生产的毛胚棒料的旋压加工装置 |

| WO2025019974A1 (zh) * | 2023-07-21 | 2025-01-30 | 中材科技(九江)有限公司 | 一种旋轮收底机 |

| CN118371612B (zh) * | 2024-06-20 | 2024-08-30 | 太原科技大学 | 一种厚壁金属气瓶单环辊收口旋压机与旋压方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1361437A (en) * | 1971-12-07 | 1974-07-24 | Yorkshire Imperial Metals Ltd | Method and apparatus for producing fluted tubes |

| JP3345225B2 (ja) * | 1995-08-14 | 2002-11-18 | 株式会社神戸製鋼所 | 異形管の製造方法 |

| JP3769612B2 (ja) * | 2001-12-13 | 2006-04-26 | 独立行政法人産業技術総合研究所 | スピニング加工方法 |

| JP2003326322A (ja) * | 2002-05-15 | 2003-11-18 | Toyota Motor Corp | 中空部材の製造方法および中空部材からなる触媒容器を有する触媒コンバータ |

| WO2005056210A1 (ja) * | 2003-12-08 | 2005-06-23 | National Institute Of Advanced Industrial Science And Technology | スピニング加工方法及び装置 |

-

2006

- 2006-02-16 JP JP2006039350A patent/JP4635256B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007216258A (ja) | 2007-08-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130099133A (ko) | 스핀 성형에 의해 제품을 제조하기 위한 스핀 성형 방법 및 장치 | |

| JP6803336B2 (ja) | リング圧延方法及びリング圧延用装置 | |

| Wong et al. | Effects of roller path and geometry on the flow forming of solid cylindrical components | |

| JP5611526B2 (ja) | 3次元加工製品形成用のフレキシブル形成装置 | |

| JP2009279653A (ja) | パイプ、ロッド、形材、およびその他ブランクの曲げ方法および装置 | |

| JP2007014983A (ja) | パイプ成形方法およびパイプ成形装置 | |

| JP2002282949A (ja) | パイプ状の段付部品の成形方法および装置 | |

| JP4635256B2 (ja) | 異形管の製造方法 | |

| JP2005297041A (ja) | パイプ成形方法及びパイプ成形装置 | |

| CN114260327A (zh) | 径向连续挤压制备轴向变截面管材的方法 | |

| CN105328109B (zh) | 大型盘轴一体件局部连续加载成形方法 | |

| JP6618940B2 (ja) | スピニング加工方法及び載頭円錐部を端部に有する筒状体 | |

| WO2005056210A1 (ja) | スピニング加工方法及び装置 | |

| JP2007203342A5 (ja) | ||

| JP2009297787A (ja) | スピニング加工方法及び装置 | |

| CN102921847B (zh) | 一种筒形件的精密轧制成形方法及装置 | |

| JP5229909B2 (ja) | スピニング加工方法及び装置 | |

| JP4906849B2 (ja) | 鋼管の拡管成形方法および鋼管の拡管成形装置 | |

| JP2007130673A (ja) | 軸受鋼管を用いたベアリングレースの外輪および内輪の製造方法 | |

| CN108080434B (zh) | 一种阶梯深孔轴类零件的加工方法及冲压模具 | |

| JP2010089103A (ja) | スプラインの塑性加工方法 | |

| JP2005199338A (ja) | Cvjインナーレースの鍛造方法、鍛造装置およびcvjインナーレース | |

| JP4356644B2 (ja) | 中空カム軸の製造方法 | |

| JP2013240828A (ja) | スピニング加工方法、スピニング加工装置、及び成形部品 | |

| JP2008238727A (ja) | 中空成形機におけるパリソン偏肉制御方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080905 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101021 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101102 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101104 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4635256 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |