JP2005297041A - パイプ成形方法及びパイプ成形装置 - Google Patents

パイプ成形方法及びパイプ成形装置 Download PDFInfo

- Publication number

- JP2005297041A JP2005297041A JP2004119822A JP2004119822A JP2005297041A JP 2005297041 A JP2005297041 A JP 2005297041A JP 2004119822 A JP2004119822 A JP 2004119822A JP 2004119822 A JP2004119822 A JP 2004119822A JP 2005297041 A JP2005297041 A JP 2005297041A

- Authority

- JP

- Japan

- Prior art keywords

- metal pipe

- sectional shape

- cross

- processing roller

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Abstract

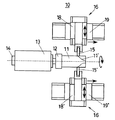

【解決手段】 断面が楕円形など非軸対称形状の金属パイプの端部を縮径するパイプ成形装置であって、前記金属パイプを把持するためのチャックを備えた主軸モータと、前記主軸モータに取り付けられた回転角センサと、前記チャックに装着された金属パイプを加工するための加工ローラと、前記加工ローラを金属パイプの主軸方向および半径方向に駆動可能な駆動手段と、前記駆動手段を制御する制御手段とを備え、前記加工ローラと前記金属パイプとの接触点が予め設定した断面形状になるように前記主軸モータの回転角に同期して前記加工ローラを半径方向に進退させながら、前記加工ローラの主軸方向送りに同期して前記設定断面形状を変化させる工程を順次繰り返し、前記金属パイプを所望の断面形状まで滑らかに縮径するので、短時間で滑らかに縮径することができる。

【選択図】 図1

Description

円形断面の金属パイプを縮径する際には、回転する金属パイプに加工ローラを押し付けて成形するスピニング加工を用いることができる。しかし、従来のスピニング加工を用いて上記のような非軸対称形状の金属パイプの縮径を行うと、加工ローラが描く軌跡と金属パイプの断面形状が一致しないため、加工ローラと金属パイプの接触が断続的となり、その結果、製品に歪みが生じたり、本体のパイプ部分と両端の縮径部との境界が滑らかでなくなる。

非軸対称形状、特に楕円形断面の金属パイプ端部の縮径をスピニング加工によって行うための方法として、特開2001−286955号では、加工ローラを金属パイプの周りに公転させながら、金属パイプの断面形状に合わせて公転半径を変動させることにより加工ローラと金属パイプの接触を保つ方法が考案されている。

また、特開2002−66665号および特開2004−1023号では、まず金属パイプ端部をプレス加工などにより円形断面に変形し、その後にスピニング加工により変形部分の縮径を行う方法が考案されている。

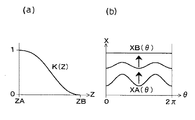

K(ZA)=1,K(ZB)=0

を満たす滑らかな単調減少関数とする。加工ローラの主軸方向の送り変位がZ、主軸の回転角がθのとき、加工ローラの半径方向の送り変位Xを

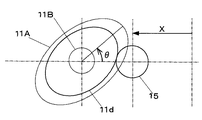

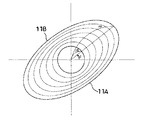

X=K(Z)XA(θ)+{1−K(Z)}XB(θ)・・・・(1)

によって計算する。このとき、成形開始点(Z=ZA)においてはX=XA(θ)となり、また金属パイプ先端(Z=ZB)においてはX=XB(θ)となる。その中間においては、図4(b)のように半径方向送り変位Xの変動はK(Z)に従って滑らかに変化する。これにより金属パイプ端部を成形開始点から先端まで滑らかに縮径することができる。成形部分の主軸を含む断面の形状は、K(Z)を伸縮したものと相似形となる。なお、加工ローラ15’の半径方向変位に関しても、全く同様に計算することができる。

11 金属パイプ

12 チャック

13 主軸モータ

14 回転角センサ

15 加工ローラ

16 駆動手段

17 制御手段

18 直動テーブル

19 直動テーブル

Claims (4)

- 断面が楕円形等の非軸対称形状の金属パイプの端部を縮径するパイプ成形方法であって、前記金属パイプを回転角センサ付きモータによって駆動される主軸に取り付けて回転させる工程と、前記金属パイプの外周に配した主軸方向および半径方向に駆動可能な複数の加工ローラを前記主軸の回転角に同期して半径方向に進退させる工程と、前記加工ローラと前記金属パイプとの接触点が予め設定した断面形状の軌道に接するように制御し、前記加工ローラの主軸方向送りに同期して前記軌道の形状を滑らかに変化させる工程を順次繰り返し、前記金属パイプを所望の断面形状まで縮径することを特徴とするパイプ成形方法。

- 前記金属パイプの初期断面形状と目標とする縮径後の断面形状から、前記加工ローラの主軸方向送り変位に基づく補間計算により、縮径部テーパ部分の成形における前記加工ローラの半径方向送り変位を順次決定することを特徴とする請求項1に記載のパイプ成形方法。

- 断面が楕円形など非軸対称形状の金属パイプの端部を縮径するパイプ成形装置であって、前記金属パイプを把持するためのチャックを備えた主軸モータと、前記主軸モータに取り付けられた回転角センサと、前記チャックに装着された金属パイプを加工するための加工ローラと、前記加工ローラを金属パイプの主軸方向および半径方向に駆動可能な駆動手段と、前記駆動手段を制御する制御手段とを備え、前記加工ローラと前記金属パイプとの接触点が予め設定した断面形状になるように前記主軸モータの回転角に同期して前記加工ローラを半径方向に進退させながら、前記加工ローラの主軸方向送りに同期して前記設定断面形状を変化させる工程を順次繰り返し、前記金属パイプを所望の断面形状まで滑らかに縮径することを特徴とするパイプ成形装置。

- 前記制御手段は、素材である前記金属パイプの初期断面形状と目標とする縮径後の断面形状から、前記加工ローラの主軸方向送り変位に基づく補間計算により、縮径部テーパ部分の成形における前記加工ローラの半径方向送り変位を決定することを特徴とする請求項3に記載のパイプ成形装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119822A JP2005297041A (ja) | 2004-04-15 | 2004-04-15 | パイプ成形方法及びパイプ成形装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119822A JP2005297041A (ja) | 2004-04-15 | 2004-04-15 | パイプ成形方法及びパイプ成形装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297041A true JP2005297041A (ja) | 2005-10-27 |

Family

ID=35329218

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119822A Pending JP2005297041A (ja) | 2004-04-15 | 2004-04-15 | パイプ成形方法及びパイプ成形装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297041A (ja) |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100805126B1 (ko) | 2006-05-26 | 2008-02-21 | 엠티 주식회사 | 알루미늄 재질의 오일분리기 케이스의 성형 장치 |

| CN101823095A (zh) * | 2010-03-29 | 2010-09-08 | 新昌县科贸实业有限公司 | 一种龙门式旋压机 |

| CN102847710A (zh) * | 2012-09-18 | 2013-01-02 | 昆山坤林彩钢板活动房有限公司 | 缩管机 |

| KR101223509B1 (ko) * | 2011-04-01 | 2013-01-17 | (주)두합 | 스티어링 컬럼의 어퍼 샤프트 성형방법 |

| CN103600002A (zh) * | 2013-11-21 | 2014-02-26 | 沧州市螺旋钢管集团有限公司 | 一种大口径钢管通用旋压式管端扩径装置 |

| JP2015213923A (ja) * | 2014-05-08 | 2015-12-03 | トヨタ自動車株式会社 | サブマフラ及びサブマフラの製造方法 |

| CN105215154A (zh) * | 2015-11-09 | 2016-01-06 | 扬中市三环电热科技有限公司 | 一种电加热管缩管机 |

| CN106040816A (zh) * | 2016-07-11 | 2016-10-26 | 长春设备工艺研究所 | 一种多功能旋压设备 |

| JP2018515341A (ja) * | 2015-10-20 | 2018-06-14 | ライフェルト メタル スピニング アーゲーLeifeld Metal Spinning Ag | スピニング/フローフォーミングのための成形機およびスピニング/フローフォーミングのための方法 |

| CN109482755A (zh) * | 2018-11-23 | 2019-03-19 | 西安航天发动机有限公司 | 一种收口装置 |

| CN110548797A (zh) * | 2019-09-16 | 2019-12-10 | 芜湖西诺普汽车零部件科技有限公司 | 一种大比例多次变径空心轴的无芯旋压加工方法 |

| CN110788629A (zh) * | 2019-11-21 | 2020-02-14 | 常州至能自动化设备有限公司 | 金属储器自动化生产设备及工艺方法 |

| CN112045024A (zh) * | 2020-07-02 | 2020-12-08 | 长春理工大学 | 椭圆形截面零件的旋压成形方法 |

| CN113798381A (zh) * | 2021-09-03 | 2021-12-17 | 中材科技(苏州)有限公司 | 一种高压氢气瓶铝内胆的旋压成型装置及其成型方法 |

| CN114472658A (zh) * | 2022-01-27 | 2022-05-13 | 长春理工大学 | 非圆截面薄壁零件的旋压成形设备 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001286955A (ja) * | 2000-04-11 | 2001-10-16 | Sakamoto Industry Co Ltd | 管の成形方法及び成形装置 |

| JP2003181555A (ja) * | 2001-12-13 | 2003-07-02 | National Institute Of Advanced Industrial & Technology | スピニング加工方法 |

-

2004

- 2004-04-15 JP JP2004119822A patent/JP2005297041A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001286955A (ja) * | 2000-04-11 | 2001-10-16 | Sakamoto Industry Co Ltd | 管の成形方法及び成形装置 |

| JP2003181555A (ja) * | 2001-12-13 | 2003-07-02 | National Institute Of Advanced Industrial & Technology | スピニング加工方法 |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100805126B1 (ko) | 2006-05-26 | 2008-02-21 | 엠티 주식회사 | 알루미늄 재질의 오일분리기 케이스의 성형 장치 |

| CN101823095A (zh) * | 2010-03-29 | 2010-09-08 | 新昌县科贸实业有限公司 | 一种龙门式旋压机 |

| CN101823095B (zh) * | 2010-03-29 | 2012-05-02 | 新昌县科贸实业有限公司 | 一种龙门式旋压机 |

| KR101223509B1 (ko) * | 2011-04-01 | 2013-01-17 | (주)두합 | 스티어링 컬럼의 어퍼 샤프트 성형방법 |

| CN102847710A (zh) * | 2012-09-18 | 2013-01-02 | 昆山坤林彩钢板活动房有限公司 | 缩管机 |

| CN103600002A (zh) * | 2013-11-21 | 2014-02-26 | 沧州市螺旋钢管集团有限公司 | 一种大口径钢管通用旋压式管端扩径装置 |

| US9470124B2 (en) | 2014-05-08 | 2016-10-18 | Toyota Jidosha Kabushiki Kaisha | Sub-muffler and manufacturing method of sub-muffler |

| JP2015213923A (ja) * | 2014-05-08 | 2015-12-03 | トヨタ自動車株式会社 | サブマフラ及びサブマフラの製造方法 |

| JP2018515341A (ja) * | 2015-10-20 | 2018-06-14 | ライフェルト メタル スピニング アーゲーLeifeld Metal Spinning Ag | スピニング/フローフォーミングのための成形機およびスピニング/フローフォーミングのための方法 |

| US10888911B2 (en) | 2015-10-20 | 2021-01-12 | Leifeld Metal Spinning Ag | Forming machine for spinning/flow forming and method for spinning/flow forming |

| CN105215154A (zh) * | 2015-11-09 | 2016-01-06 | 扬中市三环电热科技有限公司 | 一种电加热管缩管机 |

| CN106040816A (zh) * | 2016-07-11 | 2016-10-26 | 长春设备工艺研究所 | 一种多功能旋压设备 |

| CN109482755A (zh) * | 2018-11-23 | 2019-03-19 | 西安航天发动机有限公司 | 一种收口装置 |

| CN110548797A (zh) * | 2019-09-16 | 2019-12-10 | 芜湖西诺普汽车零部件科技有限公司 | 一种大比例多次变径空心轴的无芯旋压加工方法 |

| CN110548797B (zh) * | 2019-09-16 | 2020-07-07 | 芜湖西诺普汽车零部件科技有限公司 | 一种大比例多次变径空心轴的无芯旋压加工方法 |

| CN110788629A (zh) * | 2019-11-21 | 2020-02-14 | 常州至能自动化设备有限公司 | 金属储器自动化生产设备及工艺方法 |

| CN112045024A (zh) * | 2020-07-02 | 2020-12-08 | 长春理工大学 | 椭圆形截面零件的旋压成形方法 |

| CN113798381A (zh) * | 2021-09-03 | 2021-12-17 | 中材科技(苏州)有限公司 | 一种高压氢气瓶铝内胆的旋压成型装置及其成型方法 |

| CN113798381B (zh) * | 2021-09-03 | 2024-04-09 | 中材科技(苏州)有限公司 | 一种高压氢气瓶铝内胆的旋压成型装置及其成型方法 |

| CN114472658A (zh) * | 2022-01-27 | 2022-05-13 | 长春理工大学 | 非圆截面薄壁零件的旋压成形设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005297041A (ja) | パイプ成形方法及びパイプ成形装置 | |

| JP5791599B2 (ja) | 延伸フローフォーミング成形の方法及び装置 | |

| CN101513660B (zh) | 筒状工件的端部加工方法及装置 | |

| JP2007014983A (ja) | パイプ成形方法およびパイプ成形装置 | |

| KR19990045474A (ko) | 원통형부재의 단부를 성형하는 방법 및 장치 | |

| JP6555498B2 (ja) | 管雄ネジローリング加工方法、モジュール及び設備と管雄ネジ生産線 | |

| JP2018508364A (ja) | リング圧延方法及びリング圧延用装置 | |

| JP2000190030A (ja) | 管素材の端部成形方法及び装置 | |

| JP4986179B2 (ja) | スピニング加工方法及び装置 | |

| JP3378614B2 (ja) | 加工品軸線方向に真直ぐに延びる成形部又は該加工品軸線に対して斜向して延びる成形部を少なくとも内面に有する中空の加工品を製造する方法 | |

| WO2005056210A1 (ja) | スピニング加工方法及び装置 | |

| JP2017185540A (ja) | 管体のねじ切り法 | |

| CN109108198B (zh) | 一种大直径薄壁管的旋转径向锻造方法 | |

| JP4635256B2 (ja) | 異形管の製造方法 | |

| JP5229909B2 (ja) | スピニング加工方法及び装置 | |

| JP2017087250A (ja) | リング状部材の製造方法 | |

| JP2009018342A (ja) | ワークの異径部成形方法 | |

| JP2000190038A (ja) | 管素材の端部成形方法及び装置 | |

| CN109201830A (zh) | 一种防止筒形件旋压过程出现翻边缺陷的方法 | |

| JP5285236B2 (ja) | パイプ曲げ装置 | |

| CN107639421A (zh) | 一种集气管加工设备及其加工工艺 | |

| JP6080800B2 (ja) | 偏心拡管の製造方法 | |

| CN113490567B (zh) | 用于管的轨道切割和校准的设备 | |

| JP5376526B2 (ja) | スピニング加工方法及び装置 | |

| JP4628858B2 (ja) | 二重管の製造方法、およびその装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070411 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070412 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100128 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100304 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100824 |