JP4434812B2 - 木質チップの配向積層装置 - Google Patents

木質チップの配向積層装置 Download PDFInfo

- Publication number

- JP4434812B2 JP4434812B2 JP2004100543A JP2004100543A JP4434812B2 JP 4434812 B2 JP4434812 B2 JP 4434812B2 JP 2004100543 A JP2004100543 A JP 2004100543A JP 2004100543 A JP2004100543 A JP 2004100543A JP 4434812 B2 JP4434812 B2 JP 4434812B2

- Authority

- JP

- Japan

- Prior art keywords

- alignment

- wood

- orientation

- wood chip

- wood chips

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

本発明において、用いられる木質チップの樹種としては、主に、スギ、ヒノキ、スプルース、ファー、ラジアータパイン等の針葉樹、シラカバ、アピトン、カメレレ、センゴンラウト、アスペン等の広葉樹が挙げられるが、これら森林から生産される植物材料だけでなく、竹、コウリャンといった森林以外で生産される植物材料をも含めることができる。

すなわち、各配向用隙間の幅が同じであれば、それぞれの配向用隙間毎の木質チップの配向の程度がほぼ同じとなり、従って得られる成型品の強度ばらつきが少なくなる効果が大きくなる。この範囲を超えて不均一な間隔とされれば、得られる木質系複合材料の強度がばらつく恐れがある。

さらに、本発明の整列装置は、配向板が、振動させられるが、配向板を振動させる方法としては、特に限定されないが、たとえば、上記のように配向板が帯状鉄板を用いて連結されたものにおいては、通常その帯状鉄板または一番外側に立設される配向板(以下、「最外側の配向板」とも言う)にバイブレータなどの振動手段を取り付け、この振動手段によって振動を付与する方法が挙げられる。そして、上記のように配向板に振動が付与された状態で配向用隙間に、配向用隙間上方から結合剤が混和された細長い木質チップが投入されると、木質チップが配向用隙間に分散されて落ち込み、配向用隙間の長手方向に沿って並べられ、積層される。

散布手段としては、例えば木質チップをかき飛ばす機構を有するものや、配向用隙間上および配向用隙間内の少なくともいずれか一方に設けられた、木質チップの自然落下を阻害する棒状の障害物などが挙げられる。

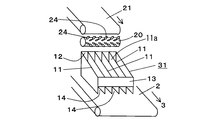

図1及び図6は、木質チップの配向積層装置を例示したものであり、搬送装置2の搬送方向3に沿って並列に立設された配向板11,11・・が帯状鉄板12および13で互いに連結された整列装置31が搬送装置2上に設けられている。

即ち、この配向積層装置は、図1及び図6に示すように、ベルトコンベア21上に供給された結合剤を混和した木質チップ1,1・・を、ベルトコンベア21が矢印の方向に進んで木質チップ1,1・・を搬送すると同時に、フィン付ローラを回転させることにより、フィン付ローラのフィン24によって、木質チップ1,1・・を搬送装置2の搬送方向3にかき飛ばし、配向用隙間11a内に分散させた状態で供給できる。このため、搬送装置2上に積層された木質チップ1,1・・の厚さ方向における積層配向角αを小さくすることができる。

尚、本発明は下記実施例のみに限定されるものではない。

図1及び図6に示すように、ベルトコンベア21(巾310mm)上に接着剤を混和した木質チップ1,1・・を供給し、ベルトコンベア21を矢印方向に搬送しながらフィン付ローラ20を回転させ、木質チップ1,1・・を、搬送装置2上に設けられた複数の配向板11が搬送方向3に沿って並列に立設され振動される整列装置31の配向板11,11・・の間に搬送装置2の進行方向に沿ってかき飛ばした。

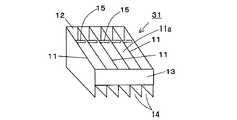

図4に示すように、木質チップの自然落下を阻害する手段として、整列装置31における配向板11,11・・の間の隙間部分に棒状体15,15・・を用い、フィン付ローラを用いなかったこと以外は参考例1と同様の装置を用い木質チップを積層し搬送した。尚、棒状体15の取付位置は、木質チップの落下地点の前方15mmとした。

図5に示すように、棒状体15,15・・を千鳥状に配設したこと以外は実施例1と同様の装置を用い木質チップを積層し搬送した。尚、千鳥状に配設された棒状体15,15・・の進行方向及び高さ方向の間隔は何れも25mmとした。

図7に示すように、フィン付ローラを用いなかったこと以外は参考例1と同様の装置を用い木質チップを積層し搬送した。

(測定方法)

整列装置31における最外側の配向板11,11の下端部30mmの部分に透明なアクリル板を用い、図6〜図7に例示するような搬送装置2上に積層された木質チップ1の厚さ方向における傾きを測定し積層配向角αを求めた。尚、表1に示す測定値は100個の木質チップにおける積層配向角αの平均値を示したものである。

(評価方法)

各配向積層装置の両サイドの板とコンベアとのクリアランス30mmの部分に透明なアクリル板を設置し、配向積層されたチップの傾きを評価した。以下評価結果は100個のチップの平均値を示したものである。

(評価結果)

表1に結果を示す。比較例1に対し、各実施例は何れも垂直方向の配向角度が軽減されている。特に実施例2は、高さ方向の配向抑制効果が大きい。高さ方向の配向角度が軽減されることにより、これらで配向積層された木質チップを加圧成形しても、高さ方向の配向が低減されるため、機械的物性の向上度合いが大きく図れる。

したがって、厚みが厚く強度的にも優れた木質系複合材料を得られることがよくわかる。

中でも実施例2は、特に小さな積層配向角αが得られ、厚さ方向に対して極めて良好に配向されることが判明した。

2 搬送装置

3 搬送方向

11 配向板

11a 配向用隙間

14 開口部

15 棒状の障害物(棒状体)

20 フィン付きローラ

21 ベルトコンベア

31 整列装置

Claims (2)

- 結合剤が混和された細長い木質チップを、木質チップの長手方向をほぼ揃えつつ積層する木質チップの配向積層装置であって、複数の配向板が隣接する配向板間に配向用隙間を形成するように並列に立設され振動させられる整列装置と、木質チップを前記配向用隙間の略長手方向に沿って分散可能な、配向用隙間上方および配向用隙間内の少なくともいずれか一方に設けられた棒状の障害物とを備えていることを特徴とする木質チップの配向積層装置。

- 障害物が千鳥状または階段状または両者を組み合したように配列されたことを特徴とする請求項1記載の木質チップの配向積層装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004100543A JP4434812B2 (ja) | 2003-09-03 | 2004-03-30 | 木質チップの配向積層装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003311695 | 2003-09-03 | ||

| JP2004100543A JP4434812B2 (ja) | 2003-09-03 | 2004-03-30 | 木質チップの配向積層装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005096403A JP2005096403A (ja) | 2005-04-14 |

| JP4434812B2 true JP4434812B2 (ja) | 2010-03-17 |

Family

ID=34467584

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004100543A Expired - Fee Related JP4434812B2 (ja) | 2003-09-03 | 2004-03-30 | 木質チップの配向積層装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4434812B2 (ja) |

-

2004

- 2004-03-30 JP JP2004100543A patent/JP4434812B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005096403A (ja) | 2005-04-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102883862B (zh) | 在生产木质复合板的过程中用于生产由至少一个定向散布层制成的散布材料垫的方法和散布头 | |

| RU2179924C2 (ru) | Способ и устройство для изготовления заготовок для конструкционного изделия, а также заготовка для конструкционного изделия | |

| US20030150522A1 (en) | Process for producing woody composite material | |

| KR100914822B1 (ko) | 결합제가 부착된 목질 칩의 배향 적층 장치 및 목질계 복합재료의 제조 방법 | |

| JP4434812B2 (ja) | 木質チップの配向積層装置 | |

| JP4619018B2 (ja) | 木質チップの配向積層装置および配向積層方法 | |

| JP4351604B2 (ja) | 木質材片の配向積層装置 | |

| JP4038186B2 (ja) | 木質チップの配向積層装置 | |

| JP4109598B2 (ja) | 木質材片の配向積層方法及び木質系複合材料の製造方法、並びに木質積層マットの形成装置 | |

| JP3520077B2 (ja) | 木質系複合材料及びその製造方法 | |

| US2919742A (en) | Mat forming method and apparatus | |

| US7871701B2 (en) | Chipboard | |

| JP4283563B2 (ja) | 木質マットの搬送装置 | |

| JP2009202380A (ja) | 木質チップの配向積層体の製造方法 | |

| JP3924196B2 (ja) | フォーミング型およびこのフォーミング型を用いた積層マットの製造方法 | |

| JP2014104626A (ja) | 木質ストランドの配向積層装置 | |

| JP2004322545A (ja) | 木質材片の長さ選別方法 | |

| JP2004066644A (ja) | 木質材料片の配向積層方法および配向積層装置 | |

| JPH1034615A (ja) | 木材薄片配向装置 | |

| JP2009073163A (ja) | 木質チップの配向積層装置および配向積層体の製造方法 | |

| JP2005059308A (ja) | リサイクル木質系複合材、その製造装置及びその製造方法 | |

| JP2004142156A (ja) | 木質材料片の配向積層装置及び木質系複合材の製造方法 | |

| JP2010247467A (ja) | 木質系複合材料およびその用途 | |

| JP4268532B2 (ja) | サイドガイド、木質積層マットの搬送装置及び木質積層マットの搬送方法 | |

| Irle | The main process stations in a Particleboard production line (Metso Panelboard). |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061117 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090403 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090408 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090603 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090722 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091013 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20091029 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091202 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091222 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4434812 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140108 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |