JP4334792B2 - 二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 - Google Patents

二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 Download PDFInfo

- Publication number

- JP4334792B2 JP4334792B2 JP2001290317A JP2001290317A JP4334792B2 JP 4334792 B2 JP4334792 B2 JP 4334792B2 JP 2001290317 A JP2001290317 A JP 2001290317A JP 2001290317 A JP2001290317 A JP 2001290317A JP 4334792 B2 JP4334792 B2 JP 4334792B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- component developer

- latent image

- carrier

- image

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Cleaning In Electrography (AREA)

- Developing Agents For Electrophotography (AREA)

- Magnetic Brush Developing In Electrophotography (AREA)

- Dry Development In Electrophotography (AREA)

Description

【発明の属する技術分野】

本発明は、電子写真法、静電記録法、静電印刷法などに適用される二成分現像剤用黒トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法に関する。

【0002】

【従来の技術】

従来、電子写真法としては、米国特許第2,297,691号明細書、特公昭42−23910号公報(米国特許第3,666,363号明細書)及び特公昭43−24748号公報(米国特許第4,071,361号明細書)等に多数の方法が記載されているが、一般には、種々の手段により感光体等の像担持体上に電気的潜像を形成し、次いで、得られた潜像をトナーを用いて現像し、また、必要に応じて、紙などの転写材にトナーを転写した後、加熱、加圧あるいは溶剤蒸気等により定着させる一方、転写されずに像担持体上に残留したトナーをクリーニングすることにより、繰り返しコピー画像を得るものである。

【0003】

この電気的潜像をトナーを用いて可視化する現像方式には種々の方法があり、大別して乾式現像法と湿式現像法とに分けられる。

【0004】

また、乾式現像法は更に、トナーとキャリアから構成される二成分現像剤を用いる方法と、トナーのみから構成される一成分現像剤を用いる方法とに分けられ、一成分現像剤はさらに、磁性体を用いた磁性一成分現像剤と、磁性体を用いない非磁性一成分現像剤とに分けられるが、現在は、高速性、安定性等に対する優位性から、二成分現像剤を用いた現像方法が主流となっている。

【0005】

この二成分現像剤を用いる方法は、トナーとキャリアとを攪拌摩擦することにより、各々を互いに異なる極性に帯電せしめ、この帯電したトナーにより反対極性を有する静電荷像を可視化させるものであり、トナーとキャリアの種類により、鉄粉キャリアを用いる磁気ブラシ法(米国特許第2,874,063号明細書に記載)、ビーズキャリアを用いるカスケード法(米国特許第2,618,552号明細書に記載)、ファーブラシ法等が知られている。また、これらの各種の現像方法に適用されるトナーとしては、合成樹脂あるいは天然樹脂からなる結着樹脂に、カーボンブラック等の着色剤を分散させた微粉末が用いられている。

【0006】

ここで、二成分現像剤を用いて多数枚の連続出力を行うと、初期には鮮明で良好な画質が得られるが、次第に現像剤へのトナーの補給が間に合わなくなり、濃度低下が生じたり、帯電が不十分の状態で補給トナーとキャリアとの混合が行われ、これにより、地汚れやトナー飛散等が発生しやすくなったり、また、現像スリーブ上でトナーが薄い箇所が部分的に生じ、画像のカスレや濃度ムラ等が生じやすくなるといった傾向が見られ、特に画像面積の大きい画像の連続出力時において顕著であり、また、この現象は、着色剤にカーボンブラックを用いたトナーにおいて、特に発生しやすい傾向がある。

【0007】

ここで着色剤として一般に用いられているカーボンブラックは導電性物質であり、また高誘電体であるので、トナー中に分散・含有せしめた場合には、トナー自身の導電性が高まり、抵抗が低下する。このため、地汚れやトナー飛散等が生じやすく、また、外部の電界に対して、電荷注入・電荷放出などの影響をより受け易くなる。この結果、帯電の立上りが良好となるものの、電荷の放出も早くなり、経時での帯電性が低下し、耐久性が低下しやすく、さらに、転写性も劣る傾向がある。

【0008】

また、カーボンブラックは、通常アグロメレートと呼ばれる二次凝集体を形成しており、この凝集体を一次粒子にまで均一に分散させる必要があるが、実際は、一次粒子にまで分散させることは困難であり、通常は、アグリゲートと呼ばれる一次凝集体あるいはそれに近い状態でトナー中に存在しているにすぎない。そのため、分散性が決して十分であるとは言い難く、これにより帯電量が不均一となりやすく、地汚れやトナー飛散を生じやすい傾向がある。

【0009】

これに対して、カーボンブラックの表面に酸化処理を施してカーボンブラックを高抵抗化する方法等が提案されている。

具体的には、表面酸化処理法として、例えば、特公平5−31139号公報に記載されているような過マンガン酸カリウムによる酸化処理法がある。しかしながら、この方法では、カーボンブラック表面のカルボキシル基のカウンターイオンとして金属イオンが残存しやすく、カーボンブラックの抵抗が低くなってしまい、トナーに使用した場合、高湿下における耐久性の改良には十分な効果が得られない。

また、特開平3−200158号公報にはオゾンによる表面酸化処理法が開示されている。しかし、その内容は表面のカルボキシル基とトナー用結着樹脂であるポリエステルとの相互作用によるカーボンブラックの分散性の向上を目的としたものであり、酸化の程度に関してはカーボンブラック表面のカルボキシル基量が0.1×10−3mol/g未満とあまり高くないため、高湿下におけるトナーの耐久性の改良という点では十分ではない。

【0010】

一方、一成分現像剤では、カーボンブラックの代わりに、磁性体を含有させた磁性一成分現像剤が広く用いられており、磁性一成分現像剤では一般的に磁性体を20〜60重量%と多く含有し、トナーの飽和磁化も10〜50emu/g程度と高く、また、真比重も磁性体を含有しないカーボンブラックを用いたトナーの真比重が1.2〜1.3g/cm3程度であるのに対し、1.6〜2.2g/cm3程度と高いといった特徴がある。しかし、このようなトナーを二成分現像剤用のトナーに用いると、キャリアや現像剤担持体等に対する磁気束縛力が増加するため、現像性が低下し、そのため画像濃度が低下し、さらに、トナーがキャリア表面から脱離しにくくなるため、トナーがキャリア表面に融着しやすく、いわゆるキャリアスペントを生じやすいといった問題点がある。

【0011】

また、近年の電子写真法を用いた複写機、プリンター、ファクシミリ等のOA機器類の急速な普及に伴い、従来以上に高画質化、高再現性等に対する要求が高まっている。これに対して、トナーの粒径を小径化することにより画質を改善することがしばしば実施されている。

【0012】

トナーの粒径を小径化することは、画質をより良くするために効果的であるものの、トナーの粒径が小さくなるほど、トナーの各構成成分の分散性が悪化しやすく、これにより、トナーの帯電量分布が不均一で広くなり、感光体上の非画像部に付着するトナーが増加し、地汚れが増加する原因となっている。

【0013】

また、小粒径のトナーほど、トナーの凝集性も強くなり、これにより流動性が低下し、さらに、感光体等へのフィルミング等が生じやすく、長期にわたり安定した画像品質が得られないという問題点があり、この傾向は、トナーの着色剤としてカーボンブラックを用い、さらに、クリーニングされたトナーを現像部にリサイクルする画像形成装置に用いられる場合において特に顕著である。

【0014】

【発明が解決しようとする課題】

従って、本発明の目的は、上記従来技術における問題点を解決し、特に多数枚の画像面積の大きい画像の連続出力においても、地汚れやトナー飛散等が生じず、流動性に優れ、フィルミング等の発生が少なく、さらに、小粒径のトナーを用いた場合においても、長期にわたり安定した画像品質を得ることができる二成分現像剤用黒トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法を提供することにある。

【0015】

【課題を解決するための手段】

上記課題は、本発明の(1)「攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくとも金属材料からなる着色剤を含有させてなり、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3であることを特徴とする二成分現像剤用黒トナー」、(2)「該金属材料が、顔料及び/または染料による表面処理により黒色化された金属材料であることを特徴とする前記第(1)項に記載の二成分現像剤用黒トナー」、(3)「該金属材料が、ヘマタイトまたはマグヘマタイトの表面に、Fe,Mn,Ti,Cu,Si,Cの各元素の化合物から選ばれた1種または2種以上の化合物が存在するものであることを特徴とする前記第(1)項または第(2)項に記載の二成分現像剤用黒トナー」、(4)「該着色剤として、0.01〜5重量%のカーボンブラックを含有することを特徴とする前記第(1)項乃至第(3)項のいずれか1に記載の二成分現像剤用黒トナー」、(5)「該トナーの飽和磁化が0.05〜3emu/gであることを特徴とする前記第(1)項乃至第(4)項のいずれか1に記載の二成分現像剤用黒トナー」、(6)「該トナーの真比重が1.40〜1.55g/cm3であることを特徴とする前記第(1)項乃至第(5)項のいずれか1に記載の二成分現像剤用黒トナー」、(7)「該トナーの誘電正接が2.5×10−3〜7.5×10−3であることを特徴とする前記第(1)項乃至第(6)項のいずれか1に記載の二成分現像剤用黒トナー」、(8)「該金属材料の平均粒子径が0.01〜0.8μmであることを特徴とする前記第(1)乃至第(7)項のいずれか1に記載の二成分現像剤用黒トナー」、(9)「該金属材料の含有量が結着樹脂100重量部に対して10〜25重量部であることを特徴とする前記第(1)項乃至第(8)項のいずれか1に記載の二成分現像剤用黒トナー」、(10)「該結着樹脂に少なくともポリエステル樹脂を用いることを特徴とする前記第(1)項乃至第(9)項のいずれか1に記載の二成分現像剤用黒トナー」、(11)「該トナーに離型剤を含有することを特徴とする前記第(1)項乃至第(10)項のいずれか1に記載の二成分現像剤用黒トナー」、(12)「該離型剤が、脱遊離脂肪酸型カルナウバワックス、モンタンワックス及び酸化ライスワックスの少なくとも一つであることを特徴とする前記第(1)項乃至第(11)項のいずれか1に記載の二成分現像剤用黒トナー」、(13)「該トナーが添加剤を外添してなり、さらに、該添加剤として、少なくともシリカ及び/またはチタニアを用いることを特徴とする前記第(1)項乃至第(12)項のいずれか1に記載の二成分現像剤用黒トナー」、(14)「該トナーの重量平均径が2.5〜10μmであることを特徴とする前記第(1)項乃至第(13)のいずれか1に記載の二成分現像剤用黒トナー」により達成される。

【0016】

また、上記課題は、本発明の(15)「前記第(1)項乃至第(14)項のいずれか1に記載の二成分現像剤用黒トナー及びキャリアを用いた二成分現像剤」、(16)「該キャリアが、シリコーン樹脂を含有するコート材で被覆されていることを特徴とする前記第(15)項に記載の二成分現像剤」により達成される。

【0017】

また、上記課題は、本発明の(17)「前記第(1)項乃至第(14)項のいずれか1に記載の二成分現像剤用黒トナーが充填されたトナー容器」により達成される。

【0018】

また、上記課題は、本発明の(18)「潜像担持体上に形成された静電潜像を現像する画像形成装置において、前記第(1)項乃至第(14)項のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成装置」、(19)「潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、現像されたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、前記第(1)項乃至第(14)項のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成装置」、(20)「潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、得られたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、該リサイクル工程に磁界発生機構を配設してなることを特徴とする前記第(19)項に記載の画像形成装置」、(21)「潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、得られたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、該リサイクル工程に分級機構を配設してなることを特徴とする前記第(19)項または第(20)項に記載の画像形成装置」により達成される。

【0019】

また、上記課題は、本発明の(22)「潜像担持体上に形成された静電潜像を現像する画像形成方法において、前記第(1)項乃至第(14)項のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成方法」、(23)「潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、前記第(1)項乃至第(14)項記載のいずれか1に二成分現像剤用黒トナーを用いたことを特徴とする画像形成方法」、(24)「潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、クリーニングされたトナーの現像部へのリサイクルに磁界発生手段を用いてなることを特徴とする前記第(23)項に記載の画像形成方法」、(25)「潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、クリーニングされたトナーの現像部へのリサイクルに分級手段を用いてなることを特徴とする前記第(23)項または第(24)項に記載の画像形成方法」により達成される。

【0020】

本発明は、攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくとも金属材料からなる着色剤を含有させてなり、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3であることを特徴とする二成分現像剤用黒トナーに関する。

【0021】

本発明者らは、鋭意検討の結果、攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくとも金属材料からなる着色剤を含有させてなり、さらに、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3の関係を満足することにより、特に多数枚の画像面積の大きい画像の連続出力においても、地汚れやトナー飛散等が生じず、流動性に優れ、フィルミング等の発生が少なく、さらに、小粒径のトナーを用いた場合においても、長期にわたり安定した画像品質を得ることができることを見出し、本発明に至った。

【0022】

特に、本発明は、カーボンブラックを含有しない、若しくは、カーボンブラックの含有量が5重量%以下のトナーにおいても、十分な黒色度が得られ、さらに、飽和磁化と真比重を規定することで、上記の種々の問題点を解決したもので、本発明者らは、特に、顔料及び/または染料によって表面処理により黒色化された金属材料またはそのもの自体が黒色の金属材料を用い、さらに、特定の飽和磁化と真比重を有するトナーが上記の問題に対して有効な解決策となることを見出した。

ここで、このような非磁性に近い弱磁性のトナーでかつ、従来のカーボンブラックを用いたトナーに近い真比重を有するトナーは、今まで存在していない。

【0023】

以下、本発明を詳細に説明する。

前記のように、本発明の二成分現像剤用黒トナーは、攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくとも金属材料からなる着色剤を含有させてなり、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3であることを特徴とする。

【0024】

従来のトナーでは、黒色を呈するために、着色剤としてカーボンブラックが主に使用されている。このカーボンブラックは導電性物質であり、また高誘電体であるので、トナー中に分散・含有せしめた場合には、トナー自身の導電性が高まり、抵抗が低下する。このため、地汚れやトナー飛散等が生じやすく、また、外部の電界に対して、電荷注入・電荷放出などの影響をより受け易くなる。この結果、帯電の立上りが良好となるものの、電荷の放出も早くなり、経時での帯電性が低下し、耐久性が低下しやすく、さらに、転写性も劣る傾向がある。

【0025】

また、カーボンブラックは、通常アグロメレートと呼ばれる二次凝集体を形成しており、この凝集体を一次粒子にまで均一に分散させる必要があるが、実際は、一次粒子にまで分散させることは困難であり、通常は、アグリゲートと呼ばれる一次凝集体あるいはそれに近い状態でトナー中に存在しているにすぎない。そのため、分散性が決して十分であるとは言い難く、これにより帯電量が不均一となりやすく、地汚れやトナー飛散を生じやすい傾向がある。

【0026】

これに対して、攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくとも金属材料からなる着色剤を含有させてなり、さらに、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3の関係を満足することにより、地汚れやトナー飛散が生じず、流動性に優れ、フィルミング等の発生が少なく、長期にわたり安定した画像品質を得ることが出来、特に多数枚の画像面積の大きい画像の連続出力において効果が高く、さらに、トナーの分散性や地汚れやトナー飛散がより低下しやすい小粒径のトナーにおいても、高い効果を得ることが出来る。

【0027】

これは、磁性体等を含有させた磁性トナーは、カーボンブラック等を用いた非磁性トナーと比較して飽和磁化が高く、現像剤担持体上での磁気束縛力が増加するため、現像性が低下しやすい傾向がある。これに対し、トナーの飽和磁化が0.01〜10emu/g、特に好ましくは、0.05〜3emu/gであることにより、磁気束縛力の増加による現像性の低下を防ぐことができ、さらに、トナーが適度な磁性を有するため、トナーが現像剤担持体による束縛を受け、これにより、非画像部へのトナー付着やトナー飛散等の発生を大幅に減らすことができる。また、このときトナーの真比重が1.35〜1.60g/cm3、特に好ましくは、1.40〜1.55g/cm3と、従来のカーボンブラックを用いたトナーと比較してやや高いことも重要である。これにより、トナーが流動しやすくなるため、良好な帯電性を得ることができ、さらに、二成分現像剤のトナーとキャリアの比重差が小さくなることから、均一混合性が向上し、また、トナー補給時においても、キャリアと短時間に均一に混合されるため、トナー補給時の地汚れやトナー飛散等の発生を大幅に抑えることができ、特に、トナー補給の頻度が増える多数枚の画像面積の大きい画像の連続出力時においても、高い効果を得ることができ、加えて、リサイクルにおいて特性のより悪化しやすい小粒径のトナーを用いた場合においても、高い効果を得ることができ、これらのことより、高品位の画像が得られるものと考えられる。さらに、真比重が1.35〜1.60g/cm3であるトナーは、従来のカーボンブラックを用いたトナーよりも真比重が高いため、製造時における分級精度も向上するため、高い生産性を得ることが出来る。

【0028】

また、上記の画像形成装置において、リサイクル部に磁界発生手段によるトナー選別機構を設けることにより、回収トナー中に混入されている転写紙の繊維や、タルク、カオリン、炭酸カルシウム等の填料や、空気中の浮遊物、さらに、微粉トナー等の磁化の低いトナーや着色剤が十分に分散されていない着色度の低いトナー等の現像部への再混入を防止することができ、これにより、経時における画像濃度の低下や、地汚れやトナー飛散の増加や、フィルミング等の発生を大幅に抑えることができることに加え、さらに、微粉トナー等によるキャリアスペントの発生や転写ムラや白抜け等の画像欠陥の発生等を抑えることが可能となる。

さらに、上記の画像形成装置において、リサイクル部に分級手段によるトナー選別機構を設けることにより、回収トナー中に混入されている転写紙の繊維や、タルク、カオリン、炭酸カルシウム等の填料や、空気中の浮遊物、さらに、凝集したトナー等の特性の劣化したトナーの現像部への再混入を防止することができ、これにより、経時における画像濃度の低下や、地汚れやトナー飛散の増加や、フィルミング等の発生を大幅に抑えることができることに加え、さらに、転写ムラや白抜け等の画像欠陥の発生等を抑えることが可能となる。

【0029】

ここで、トナーの飽和磁化が0.01emu/g未満の場合は、磁気搬送力が弱くなるため、トナー飛散や現像ムラの発生等の原因となりやすく、さらに、感光体表面の研磨効果が不十分となるため、フィルミングが発生しやすくなり、特に、リサイクル部に磁界発生手段を用いた画像形成装置に用いられる場合においては、回収トナーのリサイクルが困難となる。

【0030】

一方、飽和磁化が10emu/gを超える場合には、キャリアや現像スリーブ等の現像剤担持体等に対する磁気束縛力が増加するため、現像性が低下し、そのため画像濃度が低下し、さらに、トナーがキャリア表面から脱離しにくくなるため、トナーがキャリア表面に融着しやすく、いわゆるキャリアスペントを生じやすいといった問題点があり、さらに、定着性も悪化しやすい。

【0031】

また、トナーの真比重が1.35g/cm3未満の場合には、トナーが流動し難くなり、帯電性が低下し、この低下を補う目的で添加剤を多く含有させると、ビビリ、ブレードめくれ等の感光体クリーニング不良や、トナーから遊離した添加剤による感光体等へのフィルミングが生じやすくなり、クリーニングブレードや感光体等の耐久性が低下し、定着性も悪化しやすくなるといった種々の不具合が発生する。また、二成分現像剤として用いる場合においては、トナーとキャリアの比重差が大きくなるため、トナーとキャリアの均一混合性が低下し、これにより、トナー補給時のトナーの帯電立上がり性が低下し、地汚れやトナー飛散等が発生しやすくなり、さらに、リサイクル部に比重差を利用した分級選別手段を用いた画像形成装置に用いられる場合においては、比重の低い転写紙等の繊維や填料等の付着物との比重差が小さくなるため、回収トナーの分級精度が低下しやすくなる。

【0032】

一方、トナーの真比重が1.60g/cm3を超える場合には、単位重量あたりのトナーの粒子数が減り、一粒子当たりの帯電量が増加し、さらに、現像剤の現像剤担持体へのトナーの搬送性が低下するため、現像性が低下する傾向が見られ、さらに、同一付着量当たりの必要トナー重量も多くなることから、トナー消費量が増大し、コスト高につながるため好ましくない。

【0033】

ここで、トナーの真比重の測定は、空気比較式比重計930形(ベックマン・ジャパン(株)製)を用いて行った。

【0034】

また、本発明のトナーに使用される金属材料としては、ヘマタイトまたはマグヘマイト等の表面にMn、Ti、Cu、Si、Cの各元素の化合物から選ばれた1種または2種以上の化合物が存在することが好ましい。また、顔料及び/または染料による表面処理により黒色化された金属材料も使用可能である。

ここで、金属材料の表面処理に用いることのできる材料として、例えば、カーボンブラック、鉄黒、アニリンブラック、グラファイト、フラーレン等の染顔料や、さらに複数の染顔料や化合物を併用することで黒色を出現させるような染顔料や化合物等も使用可能である。

また、上記の金属材料に、鉛、スズ、アルミニウム、アンチモン、ナトリウム、マグネシウム、リン、イオウ、カリウム、カルシウム、クロム、コバルト、セレン、ベリリウム、ビスマス、カドミウム、ニッケル、タングステン、バナジウム、亜鉛、塩素等の化合物を添加したものも使用可能である。

【0035】

また、前記金属材料に、従来公知のカーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素等の黒色着色剤を0.01〜5重量%、好ましくは、0.01〜3重量%の範囲で併用して使用することや、銅フタロシアニンブルー等の青色系着色剤を補色として併用することも可能である。

尤も、0.01〜5重量%と少量の添加は、色調の点では、更に黒色度が高くなることから好ましいものの、好ましくは含有しないことが好ましい。また、含有量が5重量%を超えると、トナーの電気抵抗が低下し、また、分散性も不十分であるため、地汚れやトナー飛散等が発生しやすく、また、磁気搬送力が得られないため、現像ムラの発生等の原因となりやすく、さらに、感光体表面の研磨効果が不十分となるため、フィルミングが発生しやすくなる。

【0036】

このように、金属材料を上記の構成にすることにより金属材料を黒色にする可能であることから、カーボンブラック等に代わる黒色着色剤としての機能を有することができ、さらに、このような材料を用いることにより、感光体等への研磨効果によるフィルミング等の防止も図ることが可能となる。

【0037】

ここで、これらの金属材料は平均粒子径が0.01〜0.8μm、好ましくは、0.02〜0.5μmが好ましく、平均粒子径が0.01μm未満の場合は、結着樹脂中への分散性が悪化し、定着性も劣るようになる。また、平均粒子径が0.8μmを超える場合は、十分な着色度が得られず、結着樹脂中への分散性も悪化する。

【0038】

また、金属材料の含有量は結着樹脂100重量部に対して5〜50重量部が好ましく、特に好ましくは10〜25重量部である。

【0039】

金属材料の含有量が5重量部より低い場合は、トナーの着色力が低下し、さらに、感光体表面の研磨効果が不十分となるため、フィルミングが発生しやすくなり、特に、リサイクル部に磁界発生手段を用いた画像形成装置に用いられる場合においては、トナーの飽和磁化が低下するため、回収トナーのリサイクルが困難となる。

50重量部より多い場合は、金属材料が凝集し分散性が悪化し、帯電性の低下により現像性が悪化する。また、トナー中の結着樹脂の含有率が相対的に低下するため、結着樹脂に由来するトナー性能であるトナーの紙への定着強度が低下し、定着後の画像からトナーが剥離し画像の乱れ、にじみ等画質の悪化が発生しやすい。

【0040】

また、これらの金属材料の磁気特性については特に規定はないが、飽和磁化が0.05〜60emu/gの範囲にあることが好ましく、特に好ましくは、0.1〜40emu/gである。

【0041】

ここで、飽和磁化が60emu/gより高い場合には、磁力により金属材料同士が凝集しやすくなり、かつ、トナーの飽和磁化も高くなるため、トナーのキャリアや現像スリーブ等の現像担持体等に対する磁気束縛力が増加するため、現像性が低下し、そのため画像濃度が低下し、さらに、トナーがキャリア表面から脱離しにくくなるため、トナーがキャリア表面に融着しやすく、いわゆるキャリアスペントを生じやすいといった問題点があり、さらに定着性も悪化しやすい。

【0042】

また、本発明のトナーは、誘電正接が2.5×10−3〜7.5×10−3であることが好ましく、特に好ましくは2.5×10−3〜5.0×10−3である。トナーの誘電正接を2.5×10−3〜7.5×10−3の範囲にすることにより、トナー中での着色剤等の分散状態が均一で、しかも微分散された状態になり、これにより、トナーの帯電量分布が一定の狭い範囲内に制御されており、優れた電荷保持性及び安定性が得られる。

【0043】

ここで、トナーの誘電正接が7.5×10−3を超える場合は、導電性が高くなり、これにより帯電不良が生じ、地汚れやトナー飛散等が増加する傾向が見られる。また、トナー中の着色剤等の分散性も悪化するため、トナーの帯電量分布が不均一になり、高品位の画像が安定して得られない。また、トナーの誘電正接が2.5×10−3未満の場合は、抵抗が高くなるため帯電量が上昇し、画像濃度が低下する傾向が見られる。

【0044】

ここで、トナーの誘電正接の測定は以下のようにして行った。まず、約2mm厚のペレット状に成型したトナーを、固体用電極(安藤電気(株)製SE−70形))にセットし、そして上記電極間に1kHzの交流を印加したときの位相のずれを誘電体損測定器(安藤電気(株)製TR−10C型)によって測定し、これによりトナーの誘電正接を計算した。

【0045】

また、本発明のトナーは、残留磁化が4emu/g以下であることが好ましく、特に好ましくは1emu/g以下である。ここで、トナーの残留磁化が4emu/gを超える場合は、分散性や耐久性が劣る傾向がある。

【0046】

また、本発明のトナーは、保磁力が50Oe以下であることが好ましい。ここで、トナーの保磁力が50Oeを超える場合は、トナー同士の凝集性が強くなり、トナーの流動性が低下する場合がある。

【0047】

ここで、着色剤及びトナーの磁気特性の測定には、理研電子(株)製の磁化測定装置BHU−60を用い、内径7mmφ、高さ10mmのセルに充填したトナーに、磁界を10kOeまで掃引した際の履歴曲線から、飽和磁化、残留磁化及び保磁力をそれぞれ求めた。

【0048】

また、本発明のトナーに使用される結着樹脂としては、従来公知のものが使用できる。例えば、ポリスチレン、ポリ−p−スチレン、ポリビニルトルエン等のスチレン及びその置換体の単重合体、スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−メタアクリル酸共重合体、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−α−クロロメタアクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプロピル共重合体、スチレン−マレイン酸エステル共重合体、等のスチレン系共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリエステル、ポリウレタン、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族または脂肪族炭化水素樹脂、芳香族系石油樹脂、などを単独あるいは混合して使用できる。

【0049】

特に、本発明のトナーに使用される結着樹脂としては、特にポリエステル樹脂が低温定着性等の点から好ましい。

ポリエステル樹脂は、シャープメルト性があり、低分子量でも樹脂の凝集力が強いため、低温定着性と耐オフセット性の両立がしやすい樹脂である。ポリエステル樹脂だけでなく、他の樹脂を併用する場合には、ポリエステル樹脂の持つ良好な特性を損なうことがないように、結着樹脂の80重量%以上がポリエステル樹脂であることが好ましい。

中でも、本発明で用いられるポリエステル樹脂は、

(a)2価のカルボン酸ならびにその低級アルキルエステル及び酸無水物のいずれかから選ばれる少なくとも一種、

(b)下記一般式(I)で示されるジオール成分、

【0050】

【化1】

(式中、R1及びR2は、同一でも異なっていてもよく、炭素数2〜4のアルキレン基であり、x及びyは正の整数であり、その和は2〜16である。)

(c)3価以上の多価カルボン酸ならびにその低級アルキルエステル及び酸無水物、及び、3価以上の多価アルコールのいずれかから選ばれる少なくとも一種、とを反応させてなるポリエステル樹脂であることが好ましい。

【0051】

ここで、(a)の2価カルボン酸ならびにその低級アルキルエステル及び酸無水物の一例としては、テレフタル酸、イソフタル酸、セバシン酸、イソデシルコハク酸、マレイン酸、フマル酸及びこれらのモノメチル、モノエチル、ジメチル及びジエチルエステル、及び無水フタル酸、無水マレイン酸等があり、特にテレフタル酸、イソフタル酸及びこれらのジメチルエステルが耐ブロッキング性及びコストの点で好ましい。これらの2価カルボン酸ならびにその低級アルキルエステル及び酸無水物はトナーの定着性や耐ブロッキング性に大きく影響する。すなわち、縮合度にもよるが、芳香族系のテレフタル酸、イソフタル酸等を多く用いると耐ブロッキング性は向上するが、定着性が低下する。逆に、セバシン酸、イソデシルコハク酸、マレイン酸、フマル酸等を多く用いると定着性は向上するが、耐ブロッキング性が低下する。従って、他のモノマー組成や比率、縮合度に合わせてこれらの2価カルボン酸類が適宜選定され、単独または組合わせて使用される。

【0052】

(b)の前記一般式(I)で示されるジオール成分の一例としては、ポリオキシプロピレン−(n)−ポリオキシエチレン−(n’)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン−(n)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン−(n)−2,2−ビス(4−ヒドロキシフェニル)プロパン等が挙げられるが、特に、2.1≦n≦2.5であるポリオキシプロピレン−(n)−2,2−ビス(4−ヒドロキシフェニル)プロパン及び2.0≦n≦2.5であるポリオキシエチレン−(n)−2,2−ビス(4−ヒドロキシフェニル)プロパンが好ましい。このようなジオール成分は、ガラス転移温度を向上し、反応を制御し易くするという利点がある。

【0053】

なお、ジオール成分として、エチレングリコール、ジエチレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、プロピレングリコール等の脂肪族ジオールを使用することも可能である。

【0054】

ただしこれらの脂肪族ジオールは、前記一般式(I)で示されるジオールよりも軟質でガラス転移温度が低下しやすいため、過量の添加は耐オフセット性が不十分になるばかりでなく、トナー同士の融着性が増加し、さらに添加剤等も埋没しやすくなるため凝集を生じやすい。

【0055】

(c)の3価以上の多価カルボン酸ならびにその低級アルキルエステル及び酸無水物の一例としては、1,2,4−ベンゼントリカルボン酸(トリメリット酸)、1,3,5−ベンゼントリカルボン酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフトレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,4−ブタントリカルボン酸、1,2,5−ヘキサトリカルボン酸、1,3−ジカルボキシル−2−メチル−2−メチレンカルボキシプロパン、テトラ(メチレンカルボキシ)メタン、1,2,7,8−オクタンテトラカルボン酸、エンポール三量体酸及びこれらのモノメチル、モノエチル、ジメチルおよびジエチルエステル等が挙げられる。

【0056】

また、(c)の3価以上の多価アルコールの一例としては、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ショ糖、1,2,4−ブタントリオール、1,2,5−ペンタトリオール、グリセロール、ジグリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン等が挙げられる。

【0057】

ここで、3価以上の多価単量体の配合割合は、単量体組成物全体の1〜30モル%程度が適当である。1モル%未満のときには、トナーの耐オフセット性が低下し、また、耐久性も悪化しやすい。一方、30モル%を超えるときには、トナーの定着性が悪化しやすい。

【0058】

これらの3価以上の多価単量体のうち、特にベンゼントリカルボン酸、これらの酸の無水物またはエステル等のベンゼントリカルボン酸類が好ましい。すなわち、ベンゼントリカルボン酸類を用いることにより、定着性と耐オフセット性の両立を図ることができる。さらに、感光体、中間転写体、転写ベルト等の像担持体から回収されたトナーを現像部にリサイクルする画像形成装置に用いられる場合においては、クリーニング部や、現像部への移送時における摺擦や撹拌等の機械的な外力によるトナー粒子の破壊が起きにくいため、経時におけるトナーの粒径の変化が小さく、耐久性等に対しても高い効果を得ることができる。

【0059】

また、これら結着樹脂のガラス転移温度(Tg)は、耐熱保存性等の関係から55℃以上であることが好ましく、特に好ましくは60℃以上である。

【0060】

また、これらの結着樹脂の製造法は、特に限定されるものではなく、塊状重合、溶液重合、乳化重合、懸濁重合等のいずれも用いることが出来る。

【0061】

本発明のトナーには、必要に応じて、離型剤、帯電制御剤、添加剤等を加えることも可能である。

【0062】

本発明のトナーに使用される離型剤としては、従来公知のものが使用できるが、特に脱遊離脂肪酸型カルナウバワックス、モンタンワックス及び酸化ライスワックスを単独または組み合わせて使用することが好ましい。

ここで、カルナウバワックスとしては、微結晶のものが良く、酸価が5以下であり、結着樹脂中に分散したときの粒子径が1μm以下であるものが特に好ましい。

モンタンワックスについては、一般に鉱物より精製されたモンタン系ワックスを指し、カルナウバワックス同様、微結晶であり、酸価が5〜14であることが好ましい。

酸化ライスワックスは、米ぬかワックスを空気酸化したものであり、その酸価は10〜30であることが好ましい。

その他の離型剤としては、固形シリコーンワニス、高級脂肪酸高級アルコール、モンタン系エステルワックス、低分子量ポリプロピレンワックス等、従来公知のいかなる離型剤をも混合して使用できる。

【0063】

さらに、このときの離型剤の融点が75〜125℃であることが特に好ましい。融点を75℃以上にすることにより耐久性が優れたトナーとすることができ、また、融点を125℃以下とすることにより定着時に速やかに溶融し、確実な離型効果を発揮できる。

【0064】

これらの離型剤の含有量は、結着樹脂100重量部に対して1〜20重量部であることが好ましく、特に好ましくは2〜10重量部である。1重量部未満ではオフセット防止効果が不十分であり、20重量部を超えると転写性、耐久性等が低下する。

【0065】

ここで、離型剤の融点は以下のように測定した。即ち、理学電機社製の融点測定器(Rigaku THERMOFLEX TG8110型)により昇温速度10℃/minの条件にて測定し、吸熱曲線の主体極大ピークを融点とした。

【0066】

本発明のトナーに使用される帯電制御剤としては、従来公知のものが使用できるが、まず、トナーを正帯電性に制御するものとして、ニグロシン及びその変成物、トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルフォン酸塩、テトラブチルアンモニウムテトラフルオロボレート等の四級アンモニウム塩、ジブチルスズオキサイド、ジオクチルスズオキサイド、ジシクロヘキシルスズオキサイド等のジオルガノスズオキサイド、ジブチルスズボレート、ジオクチルスズボレート、ジシクロヘキシルスズボレート等のジオルガノスズボレート等が挙げられる。また、トナーを負帯電性に制御するものとして、アゾ系鉄錯体等のアゾ系金属錯体や塩類、サリチル酸金属錯体や塩類、有機ホウ素塩類、カリックスアレン系化合物等が挙げられる。これらは、単独あるいは2種類以上組合わせて用いることが出来る。

【0067】

これらの帯電制御剤の含有量は結着樹脂100重量部に対して0.1〜10重量部であることが好ましく、特に好ましくは1〜5重量部である。

【0068】

本発明のトナーに使用される添加剤としては、従来公知のものが使用できるが、具体的には、Si、Ti、Al、Mg、Ca、Sr、Ba、In、Ga、Ni、Mn、W、Fe、Co、Zn、Cr、Mo、Cu、Ag、V、Zr等の酸化物や複合酸化物等が挙げられ、特にSi、Tiの酸化物であるシリカ、チタニアが流動性向上、帯電安定化及びリサイクル性等の点でより好適に用いられる。

【0069】

また、このときの添加剤の添加量は、母体粒子100重量部に対して0.1〜5重量部であることが好ましく、特に好ましくは0.5〜2重量部である。

【0070】

添加剤の添加量が0.1重量部未満であると、トナーの流動性が低下するため十分な帯電性が得られず、また、転写性や耐熱保存性も不十分となり、さらに地汚れやトナー飛散の原因にもなりやすい。また、5重量部より多いと、流動性は向上するものの、ビビリ、ブレードめくれ等の感光体クリーニング不良や、トナーから遊離した添加剤による感光体等へのフィルミングが生じやすくなり、クリーニングブレードや感光体等の耐久性が低下し、定着性も悪化する。

【0071】

ここで、添加剤の含有量の測定には種々の方法があるが、蛍光X線分析法で求めるのが一般的である。すなわち、添加剤の含有量既知のトナーについて、蛍光X線分析法で検量線を作成し、この検量線を用いて、添加剤の含有量を求めることができる。

【0072】

さらに、本発明のトナーに使用される添加剤は必要に応じ、疎水化、流動性向上、帯電性制御等の目的で表面処理を施されていることが好ましい。

【0073】

ここで、表面処理に用いる処理剤としては、有機系シラン化合物等が好ましく、例えば、メチルトリクロロシラン、オクチルトリクロロシラン、ジメチルジクロロシラン等のアルキルクロロシラン類、ジメチルジメトキシシラン、オクチルトリメトキシシラン等のアルキルメトキシシラン類、ヘキサメチルジシラザン、シリコーンオイル等が挙げられる。

【0074】

また、処理方法としては、有機シラン化合物を含有する溶液中に添加剤を浸漬し乾燥させる方法、添加剤に有機シラン化合物を含有する溶液を噴霧し乾燥させる方法等があるが、本発明においては、いずれの方法も好適に用いることができる。

【0075】

さらに、本発明のトナーに使用される添加剤は、流動性付与等の点から平均一次粒子径が0.002〜0.1μmであることが好ましく、特に好ましくは0.005〜0.05μmである。

【0076】

平均一次粒子径が0.002μmより小さい添加剤は、母体粒子表面に添加剤が埋め込まれやすくなるため、凝集を生じやすく、また、流動性も十分に得られない。さらに、感光体上のフィルミングも発生しやすくなり、これらの傾向は特に高温高湿下において顕著である。加えて、平均一次粒子径が0.002μmより小さいと、どうしても添加剤同士の凝集が生じやすくなるため、これによっても十分な流動性が得られにくくなる。

【0077】

特に、感光体、中間転写体、転写ベルト等の像担持体から回収されたトナーを現像部にリサイクルする画像形成装置に用いられる場合においては、流動性が悪化するために、現像部への移送時における搬送性が低下し、また、クリーニング部や、現像部への移送時において、摺擦や撹拌等の機械的な外力を受けるため、さらに凝集を生じやすくなる。そのため、これらのトナーがリサイクルにより再度現像部に混入されると、転写ムラや白抜け、さらに、地汚れやトナーによる機内汚染が経時でさらに悪化する原因となりやすく、その上、耐熱保存性や現像性等も低下しやすい。

【0078】

また、平均一次粒子径が0.1μmより大きい添加剤は、トナーの流動性が低下するため、十分な帯電性が得られず、地汚れやトナー飛散の原因になりやすい。また、平均一次粒子径が0.1μmより大きい添加剤は、感光体表面を傷つけやすく、フィルミング等の原因にもなりやすい。

なお、添加剤の粒径は、透過型電子顕微鏡により測定して求めることが出来る。

【0079】

本発明のトナーには、前記の添加剤の他に、さらに他の添加剤を含有させることもできる。このような添加剤としては、例えば、滑剤としてポリテトラフロロエチレン系フッ素樹脂、ステアリン酸亜鉛及びポリフッ化ビニリデン等が、研磨剤として酸化セリウム、炭化ケイ素及びチタン酸ストロンチウム等が、導電性付与材として酸化亜鉛、酸化アンチモン及び酸化スズ等が、それぞれ挙げられる。

【0080】

本発明のトナーは、一般に次のようにして製造される。

▲1▼前述した結着樹脂、着色剤、及び必要に応じて帯電制御剤、離型剤、その他の添加剤等をヘンシェルミキサーの如き混合機により充分に混合する。

▲2▼バッチ式の2本ロール、バンバリーミキサーや連続式の2軸押出し機、例えば神戸製鋼所社製KTK型2軸押出し機、東芝機械社製TEM型2軸押出し機、KCK社製2軸押出し機、池貝鉄工社製PCM型2軸押出し機、栗本鉄工所社製KEX型2軸押出し機や、連続式の1軸混練機、例えばブッス社製コ・ニーダ等の熱混練機を用いて構成材料を良く混練する。

▲3▼混練物を冷却後、ハンマーミル等を用いて粗粉砕し、更にジェット気流を用いた微粉砕機や機械式粉砕機により微粉砕し、旋回気流を用いた分級機やコアンダ効果を用いた分級機により所定の粒度に分級し、母体粒子を得る。

【0081】

また、その他の製造法として、重合法、カプセル法等を用いることも可能である。これらの製造法の概略を以下に述べる。

【0082】

(重合法トナー)

▲1▼重合性モノマー、必要に応じて重合開始剤、着色剤等を水性分散媒中で造粒する。

▲2▼造粒されたモノマー組成物粒子を適当な粒子径に分級する。

▲3▼上記分級により得た規定内粒径のモノマー組成物粒子を重合させる。

▲4▼適当な処理をして分散剤を取り除いた後、上記により得た重合生成物をろ過、水洗、乾燥して母体粒子を得る。

【0083】

(カプセルトナー)

▲1▼樹脂、必要に応じて着色剤等を混練機等で混練し、溶融状態のトナー芯材を得る。

▲2▼トナー芯材を水中に入れて強く撹拌し、微粒子状の芯材を作製する。

▲3▼シェル材溶液中に上記芯材微粒子を入れ、撹拌しながら、貧溶媒を滴下し、芯材表面をシェル材で覆うことによりカプセル化する。

▲4▼上記により得たカプセルをろ過後、乾燥して母体粒子を得る。

【0084】

ついで、該母体粒子と無機酸化物等の添加剤をヘンシェルミキサー(三井三池社製)、メカノフュージョンシステム(細川ミクロン社製)、メカノミル(岡田精工社製)等の混合機により充分混合し、必要に応じて、150μm程度以下の目開きの篩を通過させ、凝集物や粗大粒子等の除去を行う。

【0085】

ここで、本発明のトナーは、母体粒子と添加剤の混合時における攪拌羽根先端周速が15〜35m/sec.であることが好ましい。

攪拌羽根先端周速が15m/sec.より低い場合には、十分な混合が行われないため、添加剤が均一に混合されず、遊離した添加剤が、感光体等の像担持体、現像ローラー及びキャリア等に付着して、フィルミング等の現像障害の原因となりやすく、また、トナーの帯電不良による地汚れや現像性の低下を引き起こしやすくなる。

【0086】

逆に、攪拌羽根先端周速が35m/sec.より高い場合には、添加剤が母体粒子に強く付着し、母体粒子表面に埋め込まれやすくなるため、凝集を生じやすく、十分な流動性が得られない。また、混合時の発熱により、トナーが溶融する可能性があり、特に、カラートナーの場合には、低分子量成分の多い低軟化の結着樹脂が使用されることが一般的であるため、その傾向がより顕著である。

【0087】

特に、感光体、中間転写体、転写ベルト等の像担持体から回収されたトナーを現像部にリサイクルする画像形成装置に用いられる場合においては、流動性が悪化するために、現像部への移送時における搬送性が低下し、また、クリーニング部や、現像部への移送時において、摺擦や撹拌等の機械的な外力を受けるため、さらに凝集を生じやすくなる。そのため、これらのトナーがリサイクルにより再度現像部に混入されると、転写ムラや白抜け、さらに、地汚れやトナーによる機内汚染が経時でさらに、悪化する原因となりやすく、その上、耐熱保存性や現像性も低下しやすい。

【0088】

また、本発明のトナーの粒径は、重量平均径で2.5〜10μmであることが好ましく、特に好ましくは4〜8μmである。

【0089】

特に、本発明で用いている高硬度で比重の高い金属材料をトナー中に含有させることにより、トナー製造時の粉砕工程において、結着樹脂との硬度の相違から、応力の集中部位が結着樹脂と金属材料との界面で形成され、粉砕がされ易くなり、トナーの小粒径化にも対応できる。

また、本発明の構成にすることにより、小粒径のトナーにおいても、地汚れやトナー飛散、フィルミング等に対して高い効果を得ることができる。

【0090】

ここで、2.5μmよりも小粒径の場合には、本発明の構成を用いても、現像時に地汚れやトナー飛散が生じたり、流動性を悪化させトナーの補給やクリーニング性を阻害する場合がある。また、10μmよりも大粒径の場合には、画像中のチリや、解像性の悪化等が問題となる場合がある。

【0091】

ここで、トナーの粒度分布は種々の方法で測定可能であるが、本例においてはコールターマルチサイザーを用いて行なった。即ち、測定装置としてはコールターマルチサイザーIIe型(ベックマン・コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機社製)及びパーソナルコンピューターを接続し、電解液は1級塩化ナトリウムを用いて1%NaCl水溶液を調製した。

測定法としては、前記電解水溶液100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスルフォン酸塩を0.1〜5ml加え、更に測定試料を2〜20mg加え、超音波分散器で約1〜3分の分散処理を行った。さらに、別のビーカーに電解水溶液100〜200mlを入れ、その中に前記サンプル分散液を所定の濃度になるように加え、前記コールターマルチサイザーIIe型によりアパーチャーとして100μmアパーチャーを用い、50,000個の粒子の平均を測定することにより行った。

【0092】

また、本発明のトナーは、キャリアとともに二成分現像剤として使用される。ここで、トナーとともに使用されるキャリアとしては、従来公知のものが使用でき、例えば鉄粉、フェライト粉、ニッケル粉のごとき磁性を有する粉体、及び、ガラスビーズ等が挙げられ、特に、これらの表面を樹脂等で被覆することが好ましい。

【0093】

この場合、使用される樹脂としては、ポリフッ化炭素、ポリ塩化ビニル、ポリ塩化ビニリデン、フェノール樹脂、ポリビニルアセタール、スチレン−アクリル樹脂、シリコーン樹脂等が挙げられる。

【0094】

ここで、スチレン−アクリル樹脂の場合は、30〜90重量%のスチレン分を有するものが好ましい。この場合スチレン分が30重量%未満だと現像性が低下し、90重量%を越えるとコーティング膜が硬くなって剥離しやすくなり、キャリアの寿命が短くなる。

また、使用される樹脂としては、上記の樹脂の他に接着付与剤、硬化剤、潤滑剤、導電材、荷電制御剤等を含有してもよい。

【0095】

また、この樹脂層の形成法としては、従来と同様、キャリアの表面に噴霧法、浸漬法等の手段で樹脂を塗布すればよい。

なお、樹脂の使用量としては、通常キャリア100重量部に対して1〜10重量部が好ましい。

【0096】

また、樹脂の膜厚としては、0.02〜2μmであることが好ましく、特に好ましくは0.05〜1μm、更に好ましくは、0.1〜0.6μmであり、膜厚が厚いとキャリア及び現像剤の流動性が低下する傾向にあり、膜厚が薄いと経時での膜削れ等の影響を受けやすい傾向にある。

【0097】

また、本発明の二成分現像剤に用いるキャリアは、飽和磁化が20〜100emu/gであることが好ましく、特に好ましくは、30〜80emu/gである。

【0098】

キャリアの飽和磁化が20emu/g未満では、現像剤を現像スリーブ上に良好に保持することが困難になり、キャリア付着やトナー飛散が発生しやすく、また、磁気ブラシが小さくなる、あるいは、磁気ブラシの密度が粗になるため、感光体表面のクリーニング効果が不十分となり、フィルミングが発生しやすくなる。

一方、キャリアの飽和磁化が100emu/gを超えると、現像時に感光体上の静電潜像に対向した現像スリーブ上のキャリアとトナーにより構成される磁気ブラシが固く締った状態となり、階調性や中間調の再現が悪くなり、トナーの帯電性も低下する。

【0099】

逆に、キャリアの飽和磁化を20〜100emu/gの範囲にすることにより、磁気ブラシの穂立ちが適度な密度になり、かつ適度な硬さになるため、現像剤層自体にある程度の研磨効果を付与させ、感光体を微小に研磨し、これにより、感光体上のトナーあるいは吸着水等のフィルミング物をクリーニングすることが出来る。

【0100】

さらに、飽和磁化が20〜100emu/gであるキャリアは、画像の均一性や階調再現性に優れていることに加え、比較的磁化が高いことからトナーに対して摩擦帯電量の付与効果が高く、地汚れの改善効果が極めて高い。

【0101】

また、本発明の二成分現像剤に用いるキャリアは、残留磁化が20emu/g以下であることが好ましく、特に好ましくは10emu/g以下、さらに好ましくは実質上0emu/gである。

【0102】

キャリアの残留磁化が20emu/gを超える場合は、磁界通過後のキャリア自身の凝集性が強くなり、トナーとの混合性が低下したり、固定磁石を備えてなる現像スリーブ上においてキャリアが強く密着し、現像剤の搬送性が大きく低下するために、画像ムラ等が発生しやすい。

【0103】

ここで、キャリアの磁気特性の測定には、理研電子(株)製の磁化測定装置BHU−60を用い、内径7mmφ、高さ10mmのセルに充填したキャリアに、磁界を3kOeまで掃引した際の履歴曲線から、飽和磁化及び、残留磁化を求めた。

【0104】

さらに、本発明の二成分現像剤に用いるキャリアの比抵抗は、107〜1014Ω・cmであることが好ましい。

【0105】

キャリアの比抵抗が107Ω・cm未満では、現像剤層の穂立ちが粗くなりやすく、また、電荷注入も起こりやすくなり、画像ムラ等の画質の低下を招きやすい。また、キャリアの比抵抗が1014Ω・cmを超えると、摩擦帯電の立上がり性が著しく低下し、また、現像剤の均一混合性も低下するため、画像ムラが生じやすくなる。さらに、現像剤層の先端部までバイアス電位がかかりにくくなる。

【0106】

ここで、キャリアの比抵抗の測定は、キャリアを断面積約10cm2、厚さ約2mmの容器に入れてタッピングした後、充填されたキャリアに1kg/cm2の荷重をかけ、荷重と底面電極との間に100Vの電圧を印加したときの電流値を測定することにより比抵抗を求めた。

【0107】

また、本発明の二成分現像剤に用いるキャリアの重量平均径は、30〜65μmであることが好ましい。

【0108】

キャリアの重量平均径が30μm未満では、感光体へのキャリア付着が生じやすくなり、感光体やクリーニングブレードや帯電ローラ等を傷つけやすくなる。また、重量平均径が65μmを超えると、特に小粒径トナーとの組合せにおいては、キャリアのトナー保持能力が低下し、ベタ画像の濃度ムラ、トナー飛散、地汚れ等が発生しやすくなる。また、磁気ブラシが粗になり、高画質な画像が得られにくくなる。

【0109】

ここで、キャリアの重量粒子径は、レーザー回折式粒度分布計(堀場製作所(株)製)により測定した。

【0110】

ここで、前述のようにキャリアを小径化した場合に生じる弊害として、現像剤としての流動性が低下し、現像器中の現像剤の搬送性が低下することが挙げられる。この対策として、現像器中の攪拌強度を高める等の装置条件の変更が挙げられるが、現像剤及び現像装置の耐久寿命を短くするなどの問題を生じるため、好ましいものではない。そこで、現像剤としてあるレベルの流動性を確保することが重要である。

本発明の二成分現像剤は、流動度が20〜55秒であることが好ましい。

【0111】

55秒を超える場合、流動性が悪く、補給されたトナーに帯電付与を円滑に行うことが出来ず、画像劣化を生じる。また、20秒未満の場合、現像剤の摩擦抵抗を利用した現像剤の搬送がうまく行かず、現像剤の搬送性に問題が生じる。

【0112】

ここで、現像剤の流動度は、オリフィス径が3.00mmφの嵩比重測定器を使用し、現像剤50.0gを、嵩比重測定器の投入口から、下部出口を押さえた上で投入し、下部出口を離すと同時に、ストップウオッチを押し、投入口の下部出口から現像剤が完全に排出されるまでの時間を計測した。

【0113】

また、本発明の二成分現像剤は、初期のトナー濃度が0.5〜7.0%であることが好ましく、特に好ましくは、2.5〜6.0%である。

【0114】

トナー濃度が0.5%未満の場合には、現像器内での現像剤の撹拌の際にトナーにかかる負荷が大きくなり、現像剤の長期使用において、感光体等へのフィルミングやキャリア等へのスペントが生じ、これにより現像剤の耐久性が低下し、画質の劣化も生じ易くなる。また、トナー濃度が7.0%を超える場合には、特にトナー補給時における地汚れやトナー飛散の発生を招きやすい。

【0115】

また、本発明における潜像担持体上の転写残トナーのクリーニング方法としては、ブレードクリーニング、ウエッブクリーニング、ファーブラシクリーニング、磁気ブラシクリーニング及び、これらの組み合わせによるクリーニング方式等、いずれの方法でも好ましいが、弾性ブレードによるブレードクリーニングが、より好ましく用いられる。

また、回収したトナーを現像器に供給する現像方法としては、直接、現像器に供給する方法と、一旦補給用トナーの入った容器に供給し、その後に、補給用トナーと共に現像器に供給する方法とが挙げられるが、本発明においては、いずれの場合でも好ましく用いることができる。

【0116】

本発明のトナーを用いる場合は、トナーは容器に充填され、トナーが充填された容器は、画像形成装置とは別途に流通され、ユーザーが画像形成装置に装着して画像形成に供するのが一般的である。

前記容器として用いられるものは限定的でなく、従来のボトル型あるいはカートリッジ型に限らず用いられる。

【0117】

また、画像形成装置とは、電子写真法によって画像を形成するための装置であれば限定されず、例えば複写機、プリンター、FAX等が包含される。

【0118】

【発明の実施の形態】

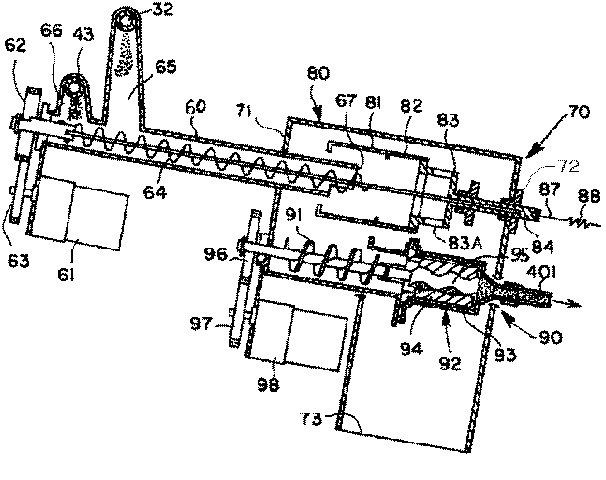

次に、本発明における画像形成装置及び方法の実施の形態を説明する。ここで、図1は、本発明に係る画像形成装置及び方法の一例を示す概略構成図であり、図2は、画像形成装置及び方法の主要部の一例を示す概略構成図であり、図3は、画像形成装置及び方法のリサイクル部に磁界発生手段を設けたトナーリサイクル機構の一例を示す断面図であり、図4及び図5は、画像形成装置及び方法のリサイクル部に分級手段を設けたトナーリサイクル機構の一例を示す斜視図及び断面図である。

【0119】

図1の複写装置本体(100)は、読取り光学系(101)と、書込み光学系(102)と、画像形成部(103)と、給紙部(104)等を備えている。この複写機(100)は、周知の電子写真方式による画像形成部(103)を備え、画像形成部(103)は、ドラム状感光体(131)を備えている。感光体(131)の周囲には、矢印(A)で示された回転方向に沿って、電子写真複写行程を実施するための帯電装置(132)、露光手段(120)、現像装置(133)、転写・搬送装置(600)、クリーニング装置(200)が順次配置されている。読取り光学系(101)は、複写機本体上面の原稿載置台(121)に置かれた原稿に光を照射する光源(122)及び原稿反射光を所定方向へ導く第1のミラー(123)と、第2及び第3のミラー(124)、(125)と、図示しないレンズ等を経て導かれた原稿反射光を受光して光電変換するCCD等の撮像手段(126)とを有する。撮像手段(126)から出力されてA/D変換されたデジタル画像データを受けた図示しない画像処理部は、この画像データに所要の処理を施し、この画像処理後の画像信号に基づいて書込み光学系(102)が動作することにより感光体(131)上に静電潜像を形成する。感光体(131)上に形成された静電潜像は、現像装置(133)によってトナー像化され、そのトナー像が給紙装置(140)から給送されてくる転写紙に転写・搬送装置(600)によって静電転写される。トナー像が載った転写紙は、定着装置(135)に搬送されて定着され、複写機外、例えば排紙トレイ(150)上に排出される。なお、図1にはデジタル式の画像形成装置を例示したが、以下に述べる本発明の形態例はアナログ式の画像形成装置にも適用することができる。

【0120】

次に、図2に示された画像形成装置主要部において、現像装置(133)によって感光体(131)上に付着されたトナーは、原則的に転写・搬送装置(600)で転写紙に静電転写されるが、一部のトナーは未転写となって感光体上に残る。当該未転写トナーはクリーニング装置(200)のクリーニングブレード(211)やブラシローラ(212)によって感光体(131)から掻き落とされる。掻き取られたトナーはクリーニング装置(200)の排出口(210)からトナーリサイクルユニット(500)へ送られる。

【0121】

一方、転写・搬送装置(600)の転写ベルト(601)も未転写部や非画像部の感光体と接触して、当該ベルト(601)にトナーが付着する。そのようなトナーは転写紙の裏汚れとなるため、ブレード(602)で掻き取られる。掻き取られたトナーは排出口(603)からトナーリサイクルユニット(700)に送られる。このトナーリサイクルユニット(700)は、クリーニング装置(200)に付設されたトナーリサイクルユニット(500)と同じ構成のものである。

【0122】

そして後述する弾性チューブ(510),(710)を介して、エアにのったトナー流はリサイクル/廃棄切替部(800)に達する。クリーニング装置(200)と転写・搬送装置(600)のそれぞれの回収トナーをリサイクルする場合には、弾性チューブ(510)がノズル(801)に、弾性チューブ(710)がノズル(802)に差し込まれ、両方のトナーを廃棄する場合には、弾性チューブ(510)がノズル(811)に、弾性チューブ(710)がノズル(812)に差し込まれるようになっている。クリーニング装置からの回収トナーをリサイクルし、転写・搬送装置からの回収トナーを廃棄する場合には、弾性チューブ(510)がノズル(801)に、弾性チューブ(710)がノズル(812)に差し込まれる。チューブとの連結がなされないノズル口は栓がされ、トナー漏れが防がれる。ノズル(801),(802)によってリサイクルに回されるトナー流は、チューブ(803)を介して現像装置(133)の注入口(400)からトナー補給ホッパー(310)に入り、不図示の新規トナーボトルからの新規トナーと混合されて、補給トナーとなる。一方、廃棄ノズル(811),(812)につながれたチューブを流れるトナー流は廃棄ボトル(810)へ入り、蓄積され、必要に応じて当該ボトルから或いは当該ボトルとともに廃棄処分される。

【0123】

また、本発明の画像形成装置及び方法は、特にリサイクル部に磁界発生手段によるトナー選別機構を設けることにより、回収トナー中に混入されている転写紙の繊維や、タルク、カオリン、炭酸カルシウム等の填料や、空気中の浮遊物、さらに、微粉トナー等の磁化の低いトナーや着色剤が十分に分散されていない着色度の低いトナー等の特性の劣化したトナー等の現像部への再混入を防止することができ、これにより、経時における画像濃度の低下や、地汚れやトナー飛散の増加や、フィルミング等の発生を大幅に抑えることができることに加え、さらに、微粉トナー等によるキャリアスペントの発生や転写ムラや白抜け等の画像欠陥の発生等を抑えることが可能となる。

【0124】

次に、リサイクル部に磁界発生手段を設けたトナーリサイクル機構の一例について、図3の断面図を基に説明する。

図2及び図3のリサイクル/廃棄切替部(800)の内部には、マグネットが内蔵されたスリーブ(804)が配置されており、駆動手段(不図示)により、矢印の方向に回転駆動される。また、必要に応じてスリーブにバイアス印加することが可能であり、このとき印可するバイアス電圧は交流であっても直流であっても構わない。ここで、バイアス電圧を印可する場合は、500〜3000V程度が好適である。印可するバイアス電圧が500Vより低い場合には、バイアスを印可した効果が現れにくく、一方、3000Vを超える場合には、リークしやすくなるため好ましくない。

また、バイアスを印可する場合には、トナーの極性と逆極性になるようにバイアスを印加することが好ましい。

また、(805)は、スリーブ(804)に担持・搬送されてくるトナーをスリーブ(804)表面から掻き取るための掻き取りブレードである。掻き取りブレード(805)により掻き落とされたトナーは、チューブ(803)を通ってリサイクル/廃棄切替部(800)外に排出され、現像装置(133)の注入口(400)からトナー補給ホッパー(310)に入り、不図示の新規トナーボトルからの新規トナーと混合されて、補給トナーとなる。

また、(806)は、スリーブ上に残留したままのトナーや紙の繊維や填料等の付着物を廃棄ボトル(810)に掻き落とすためのブラシである。このブラシ(806)は、スリーブとカウンター方向に低速で回転駆動している。

【0125】

次に、トナーリサイクル機構内のトナーの流れを説明する。クリーニング装置(200)や転写・搬送装置(600)から回収されたトナーは、ノズル(801)及び(802)により図2に示したトナーリサイクル機構内に搬送され、スリーブ(804)に供給される。ここで、回収されたトナーは、スリーブ(804)内のマグネットの磁力及び印可されたバイアス電圧によってスリーブ(804)表面に付着し、スリーブ(804)の回転に伴って掻き取りブレード(805)へと搬送され、掻き取りブレード(805)によりスリーブ(804)の表面から掻き落とされ、チューブ(803)を介して現像装置(133)に移送される。

【0126】

一方、磁力の弱いトナー及び転写紙等の繊維や填料等の付着物は、スリーブ(804)に付着せず、下方へ落下し、廃棄トナーとして廃棄ボトル(810)に回収される。

また、掻き取りブレード(805)で掻き落とされずスリーブ(804)に付着したままのトナー等の付着物は、ブラシにより掻き落とされ、下方へ落下し、同様に廃棄トナーとして廃棄ボトル(810)に回収される。

【0127】

また、本発明の画像形成装置及び方法は、特にリサイクル部に分級手段によるトナー選別機構を設けることにより、回収トナー中に混入されている転写紙の繊維や、タルク、カオリン、炭酸カルシウム等の填料や、空気中の浮遊物、さらに、凝集したトナー等の特性の劣化したトナー等の現像部への再混入を防止することができ、これにより、経時における画像濃度の低下や、地汚れやトナー飛散の増加や、フィルミング等の発生を大幅に抑えることができることに加え、さらに、転写ムラや白抜け等の画像欠陥の発生等を抑えることが可能となる。

【0128】

次に、リサイクル部に分級手段を設けたトナーリサイクル機構の一例について、図4及び図5の斜視図及び断面図を基に説明する。

図4及び図5において、装置本体奥側にはクリーニング装置(200)や転写・搬送装置(600)から回収されたトナーを排出する排出口(32)及び(43)が設けられ、排出口(32)及び(43)は回収トナー処理装置(70)に接続されたパイプ(60)に経路(65),(66)を介して連結されている。

【0129】

回収トナーのトナー処理装置(70)への搬送は、パイプ(60)に内蔵された搬送スクリュー(64)がモータ(61)によってギヤ(62)、(63)を介して駆動力を受けて回転することによってなされる。このパイプ(60)は、回収トナー処理装置(70)のケース(71)に嵌合され、ケース(71)内には分級手段としてのトナー分級装置(80)及び回収トナーを現像装置(133)に移送するトナー移送装置(90)が設けられている。

【0130】

トナー分級装置(80)は、円筒状の分級網(81)を有し、分級網(81)は同径の円筒部材(82)を介して排出口(83A)が形成されたホルダー(83)に固定保持されている。このホルダー(83)は、搬送スクリュー(64)からの回転駆動を受けて回転するようになっており、これにて分級網(81)も回転される。また、ホルダー(83)にはケース(71)の外部まで延在するガイド軸(84)が一体的に設けられ、ガイド軸(84)はケース(71)に軸受け(72)を介して回転可能で、かつスラスト方向に移動可能に支持されている。ガイド軸(84)の先端は、ケース(71)外で分級網移動手段(85)(図4)が回転自在に連結されている。この分級網移動手段(85)は、移動モータ(86)(図4)によって巻き取りまたは巻き戻しされるワイヤー(87)を有し、ワイヤー(87)には途中にスプリング(88)を介在させている。

【0131】

他方、上記トナー移送装置(90)はトナー分級装置(80)の下方に配置され、ケース(71)内に搬送スクリュー(91)と、これに連接するようにしてスクリューポンプ(92)を配置している。このスクリューポンプ(92)は、ケース(71)に取り付けられているホルダー(93)に挿填されているゴム等の弾性体で作られたダブルピッチの螺旋溝を形成した雌ねじ形ステータ(94)と、該ステータ(94)内に回動自在に嵌挿された雄ねじ形ロータ(95)とにより構成されている。このロータ(95)は、搬送スクリュー(91)軸の一端とネジあるいはピン等によって一体的に結合されており、搬送スクリュー(91)の他端はケース(71)を貫通し、ケース(71)外でギヤ(96),(97)を介して駆動モータ(98)の駆動を受けている。また、ケース(71)には右側下部に開口(73)が形成され、開口(73)は廃棄ボトル(不図示)に連通されている。

【0132】

このときの回収トナーの流れとしては、パイプ(60)を通過した回収トナーはトナー排出部(67)より分級網(81)に落下される。ここで、分級網(81)を通過したトナーは、搬送スクリュー(91)上に落下し、該スクリューにつながるスクリューポンプ(92)により現像装置(133)に移送される。このとき、スクリューポンプ(92)のトナー吐出側に図4に示すエアーポンプ(402)からエアーを供給すれば、このエアーによりトナーは、流動化が促進され、スクリューポンプ(92)による移送が確実なものとなる。さらに、スクリューポンプ(92)を用いれば、その吐出側に接続するホース(401)はフレキシブルな例えば、軟質塩化ビニル、シリコン、ナイロンあるいはポリテトラフロロエチレン系フッ素樹脂等からなるチューブ状のものを用いることができるため、移送経路は自在で、高位置を含んだ上下左右任意の方向に自由に移送することができる。しかも、スクリューポンプ(92)によるトナー移送は、トナーに機械的ストレスが加わらないため、リサイクルするトナーの移送に極めて有効である。

【0133】

一方、分級網(81)を通過できなかった凝集トナーや転写紙等の繊維や填料等の付着物は、ホルダー(83)の排出口(83A)から下方へ落下し、廃棄トナーとして開口(73)から廃棄ボトル(不図示)に回収される。

【0134】

特にこのとき、トナーの真比重が1.35〜1.60g/cm3と通常のトナーと比較して高いため、比重の低い転写紙等の繊維や填料等の付着物との分級精度を高めることができるのみならず、回収トナー中に含まれる凝集トナーとの選別を行うことができ、これにより、凝集したトナー等の混入による転写ムラや白抜け等の画像欠陥の発生等を抑えることが可能となる。

【0135】

【実施例】

以下に、本発明を実施例により具体的に説明する。しかしながら、本発明はこれらに限定されるものではない。なお、実施例中の部は重量部を表わす。

【0136】

<金属材料の製造例1>

Mn含有マグヘマタイト粒子A(10kOe印加時の飽和磁化:15.0emu/g、平均粒子径:0.28μm)にアニリンブラックを8重量%メカノミル(岡田精工社製)またはメカノフュージョンシステム(ホソカワミクロン社製)を用いて粒子表面に固定させ、製造例1の表面処理金属材料Aを得た。

【0137】

<金属材料の製造例2>

Ti含有ヘマタイト粒子A(10kOe印加時の飽和磁化:14.3emu/g、平均粒子径:0.25μm)にアニリンブラックを8重量%メカノミル(岡田精工社製)またはメカノフュージョンシステム(ホソカワミクロン社製)を用いて粒子表面に固定させ、製造例2の表面処理金属材料Bを得た。

【0138】

<金属材料の製造例3>

Mn含有ヘマタイト粒子A(10kOe印加時の飽和磁化:2.6emu/g、平均粒子径:0.03μm)にアニリンブラックを8重量%メカノミル(岡田精工社製)またはメカノフュージョンシステム(ホソカワミクロン社製)を用いて粒子表面に固定させ、製造例3の表面処理金属材料Cを得た。

【0139】

<金属材料の製造例4>

マグネタイト粒子A(10kOe印加時の飽和磁化:76.1emu/g、平均粒子径:0.28μm)にアニリンブラックを8重量%メカノミル(岡田精工社製)またはメカノフュージョンシステム(ホソカワミクロン社製)を用いて粒子表面に固定させ、製造例4の表面処理金属材料Dを得た。

【0140】

(参考例1)

結着樹脂

ポリエステル樹脂

(テレフタル酸、n−ドデセニル無水コハク酸、ポリオキシプロピレン

−(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、

ポリオキシエチレン−(2.1)−2,2−ビス(4−ヒドロキシ

フェニル)プロパン、トリメリット酸から合成されたポリエステル樹脂、

Tg:63℃) 85部

スチレン−アクリル系樹脂

(スチレンとn―ブチルメタクリレートの共重合体、Tg:61℃)

15部

着色剤

Mn含有マグヘマタイト粒子A

(10kOe印加時の飽和磁化:15.0emu/g、

平均粒子径:0.28μm) 20部

帯電制御剤

アゾ系鉄錯体 2部

離型剤

脱遊離脂肪酸型カルナウバワックス(融点:83℃) 5部

上記材料を、ヘンシェルミキサーにて混合したのち、140℃に加熱した2軸混練機にて溶融混練した。混練物を水冷後、カッターミルで粗粉砕し、ジェット気流を用いた微粉砕機で粉砕後、風力分級装置を用いて母体粒子を得た。

上記母体粒子 100部

添加剤

シリカ(ヘキサメチルジシラザン表面処理品、

平均一次粒子径:0.012μm) 0.9部

チタニア(イソブチルトリメトキシシラン表面処理品、

平均一次粒子径:0.015μm) 0.6部

更に、上記材料をヘンシェルミキサーにて、撹拌羽根先端周速が20m/sec.になるように設定して300秒間混合を行い、その後、さらに目開き100μmの篩により風篩を行い、参考例1のトナーを得た。

【0141】

(参考例2)

参考例1の着色剤を、Ti含有ヘマタイト粒子A(10kOe印加時の飽和磁化:14.3emu/g、平均粒子径:0.25μm)に変更した以外は、参考例1と同様にして、参考例2のトナーを得た。

【0142】

(参考例3)

参考例1の着色剤を、Mn含有ヘマタイト粒子A(10kOe印加時の飽和磁化:2.6emu/g、平均粒子径:0.03μm)に変更した以外は、参考例1と同様にして、参考例3のトナーを得た。

【0143】

(実施例1)

参考例1の着色剤を、金属材料の製造例1の表面処理金属材料Aに変更した以外は、参考例1と同様にして、実施例1のトナーを得た。

【0144】

(実施例2)

実施例1で用いた着色剤に、さらに、カーボンブラック(♯44:三菱化学社製)を3部加えた以外は、実施例1と同様にして、実施例2のトナーを得た。

【0145】

(実施例3)

参考例1の着色剤を、金属材料の製造例2の表面処理金属材料B30部に変更した以外は、参考例1と同様にして、実施例3のトナーを得た。

【0146】

(実施例4)

参考例1の着色剤を、金属材料の製造例3の表面処理金属材料C15部に変更した以外は、参考例1と同様にして、実施例4のトナーを得た。

【0147】

(実施例5)

実施例4の表面処理金属材料Cを40部に変更した以外は、実施例4と同様にして、実施例5のトナーを得た。

【0148】

(参考例4)

参考例1の着色剤を、Mn含有ヘマタイト粒子B(10kOe印加時の飽和磁化:0.9emu/g、平均粒子径:0.02μm)30部に変更した以外は、参考例1と同様にして、参考例4のトナーを得た。

【0149】

(参考例5)

参考例1の着色剤を、Ti含有ヘマタイト粒子B(10kOe印加時の飽和磁化:8.2emu/g、平均粒子径:0.9μm)に変更した以外は、参考例1と同様にして、参考例5のトナーを得た。

【0150】

(参考例6)

参考例1のポリエステル樹脂を50部、スチレン−アクリル系樹脂を50部にそれぞれ変更した以外は、参考例1と同様にして、参考例6のトナーを得た。

【0151】

(参考例7)

参考例1の離型剤を除いた以外は、参考例1と同様にして、参考例7のトナーを得た。

【0152】

(参考例8)

参考例1の離型剤を、低分子量ポリプロピレンワックス(ビスコール550P:三洋化成社製)に変更した以外は、参考例1と同様にして、参考例8のトナーを得た。

【0153】

(参考例9)

参考例1の製造時において、粉砕工程の(1)粉砕フィード量を上げ、(2)粉砕エアー圧を下げた以外は、参考例1と同様にして、参考例9のトナーを得た。

【0154】

(比較例1)

参考例1の着色剤を、カーボンブラック(♯44:三菱化学社製)10部に変更した以外は、参考例1と同様にして、比較例1のトナーを得た。

【0155】

(比較例2)

参考例1の着色剤を、マグネタイト粒子A(10kOe印加時の飽和磁化:76.1emu/g、平均粒子径:0.28μm)10部に変更した以外は、参考例1と同様にして、比較例2のトナーを得た。

【0156】

(比較例3)

比較例2のマグネタイト粒子Aを20部に変更した以外は、比較例2と同様にして、比較例3のトナーを得た。

【0157】

(比較例4)

参考例1の着色剤を、金属材料の製造例4の表面処理金属材料Dに変更した以外は、参考例1と同様にして、比較例4のトナーを得た。

【0158】

(比較例5)

比較例2のマグネタイト粒子Aを35部に変更した以外は、比較例2と同様にして、比較例5のトナーを得た。

【0159】

(比較例6)

参考例4のMn含有ヘマタイト粒子Bを70部に変更した以外は、参考例4と同様にして、比較例6のトナーを得た。

【0160】

(比較例7)

比較例2のマグネタイト粒子Aを110部に変更した以外は、比較例2と同様にして、比較例7のトナーを得た。

【0161】

これらの実施例1〜5、参考例1〜9及び比較例1〜7のトナーについて、飽和磁化、真比重、誘電正接、重量平均径をそれぞれ測定した。このときの結果を表1に示した。

【0162】

【表1】

【0163】

<キャリアの製造例>

芯材

Cu−Znフェライト粒子(重量平均径:45μm) 5000部

コート材

トルエン 450部

シリコーン樹脂SR2400

(東レ・ダウコーニング・シリコーン製、不揮発分50%) 450部

アミノシランSH6020(東レ・ダウコーニング・シリコーン製)10部

カーボンブラック 10部

上記コート材を10分間スターラーで分散してコート液を調製し、このコート液と芯材を流動床内に回転式底板ディスクと攪拌羽根を設けた、旋回流を形成させながらコートを行うコーティング装置に投入して、当該コート液を芯材上に塗布した。

さらに、得られたキャリアを電気炉で250℃で2時間焼成を行い、膜厚が0.5μmのキャリア粒子(3kOe印加時の飽和磁化65emu/g、3kOe印加時の残留磁化0emu/g、比抵抗3.2×108Ω・cm、重量平均径45μm)を得た。

【0164】

<現像剤の製造例>

上記実施例1〜5、参考例1〜9及び比較例1〜7のトナー各2.5部と、上記製造例のキャリア97.5部をターブラーミキサーで混合し、流動度が29〜37秒の現像剤を得た。

【0165】

[実施例、参考例及び比較例]

上記の各トナー及び現像剤を、図2に示す画像形成主要部を有し、図1に示す画像形成装置を有する複写機にセットし、常温/常湿の環境下において、100,000枚の連続複写を行い、以下の各種評価を行い、以下の基準により、5段階でランク付けを行った。このときの結果を表2に示した。

【0166】

また、参考例10においては、参考例1のトナー及び現像剤を、図2に示す画像形成主要部を有し、図3に示すリサイクル部に磁界発生手段を有するトナーリサイクル機構を設けた、図1に示す画像形成装置を有する複写機にセットし、同様に常温/常湿の環境下において、100,000枚の連続複写を行い、同様にして以下の各種評価を行い、以下の基準により、5段階でランク付けを行った。このときの結果を表2に示した。

【0167】

また、参考例11においては、参考例1のトナー及び現像剤を、図2に示す画像形成主要部を有し、図4及び図5に示すリサイクル部に分級手段を有するトナーリサイクル機構を設けた、図1に示す画像形成装置を有する複写機にセットし、同様に常温/常湿の環境下において、100,000枚の連続複写を行い、同様にして以下の各種評価を行い、以下の基準により、5段階でランク付けを行った。このときの結果を表2に示した。

【0168】

(耐久性)

耐久性の評価は、100,000枚連続複写後に、ベタ部の画像濃度をX−Rite938により測定し、初期画像における同一箇所の画像濃度との差により評価した。

ここで、初期に対して画像濃度が低下しているほど、耐久性が低下していることを示す。

【0169】

(地汚れ)

地汚れの評価は、初期と100,000枚連続複写後に、非画像部における地汚れの発生の程度を目視にて評価した。

【0170】

(トナー飛散)

トナー飛散の評価は、初期と100,000枚連続複写後に、複写機内のトナー飛散の程度を目視にて評価した。

【0171】

(フィルミング)

フィルミングの評価は、100,000枚連続複写後に、感光体のフィルミングの程度を目視にて評価した。

【0172】

(転写ムラ・白抜け)

転写ムラ・白抜けの評価は、初期と100,000枚連続複写後に、A3サイズの全面ベタ画像を連続10枚出力した後の画像中の転写ムラ・白抜けの程度を、目視にて評価した。

【0173】

【表2】

基準 ◎:非常に良好なレベル

○:良好なレベル

□:一般的なレベル

△:実用上は問題のないレベル

×:実用上問題があるレベル

【0174】

また、比較例2においては、十分な画像濃度が得られず、さらに、トナーの消費量も他の実施例及び比較例と比較して明らかに多く、実用面での問題が認められた。

【0175】

【発明の効果】

以上、詳細かつ具体的な説明から明らかなように、本発明によれば、特に多数枚の画像面積の大きい画像の連続出力においても、地汚れやトナー飛散が生じず、流動性に優れ、フィルミング等の発生が少なく、さらに、小粒径のトナーを用いた場合においても、長期にわたり安定した画像品質を得ることができる二成分現像剤用黒トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法が提供されるという極めて優れた効果を奏するものである。

【図面の簡単な説明】

【図1】本発明に係る画像形成装置及び方法の一例を示す概略構成図である。

【図2】本発明に係る画像形成装置及び方法の主要部の一例を示す概略構成図である。

【図3】本発明に係る画像形成装置及び方法のリサイクル部に磁界発生手段を設けたトナーリサイクル機構の一例を示す断面図である。

【図4】本発明に係る画像形成装置及び方法のリサイクル部に分級手段を設けたトナーリサイクル機構の一例を示す斜視図である。

【図5】本発明に係る画像形成装置及び方法のリサイクル部に分級手段を設けたトナーリサイクル機構の一例を示す断面図である。

【符号の説明】

32 排出口

43 排出口

60 パイプ

61 モータ

62 ギヤ

63 ギヤ

64 搬送スクリュー

65 経路

66 経路

67 トナー排出部

70 回収トナー処理装置

71 ケース

72 軸受け

73 開口

80 トナー分級装置

81 分級網

82 円筒部材

83 ホルダー

83A 排出口

84 ガイド軸

85 分級網移動手段

86 移動モータ

87 ワイヤー

88 スプリング

90 トナー移送装置

91 搬送スクリュー

92 スクリューポンプ

93 ホルダー

94 雌ねじ形ステータ

95 雄ねじ形ロータ

96 ギヤ

97 ギヤ

98 駆動モータ

100 複写装置本体

101 読取り光学系

102 書込み光学系

103 画像形成部

104 給紙部

120 露光手段

121 原稿載置台

122 光源

123 第1のミラー

124 第2のミラー

125 第3のミラー

126 撮像手段

131 ドラム状感光体

132 帯電装置

133 現像装置

135 定着装置

140 給紙装置

150 排紙トレイ

200 クリーニング装置

210 排出口

211 クリーニングブレード

212 ブラシローラ

310 トナー補給ホッパー

400 注入口

401 ホース

402 エアーポンプ

500 トナーリサイクルユニット

510 弾性チューブ

600 転写・搬送装置

601 転写ベルト

602 ブレード

603 排出口

700 トナーリサイクルユニット

710 弾性チューブ

800 リサイクル/廃棄切替部

801 ノズル

802 ノズル

803 チューブ

804 スリーブ

805 ブレード

806 ブラシ

810 廃棄ボトル

811 ノズル

812 ノズル

A 回転方向

Claims (24)

- 攪拌手段によりトナーとキャリアとからなる二成分現像剤を攪拌することによりトナー粒子を摩擦帯電させ、内部に磁界発生手段を有する回動可能な略円筒状現像剤担持体上に、帯電したトナー粒子を含む二成分現像剤を保持し、像担持体上に形成した静電潜像を現像する画像形成装置に使用される二成分現像剤用黒トナーにおいて、該トナーは、結着樹脂に少なくと金属材料からなる着色剤を含有させてなり、該金属材料が顔料及び/または染料による表面処理により黒色化され、該トナーの飽和磁化が0.01〜10emu/g、真比重が1.35〜1.60g/cm3であることを特徴とする二成分現像剤用黒トナー。

- 該金属材料が、ヘマタイトまたはマグヘマタイトの表面に、Fe,Mn,Ti,Cu,Si,Cの各元素の化合物から選ばれた1種または2種以上の化合物が存在するものであることを特徴とする請求項1に記載の二成分現像剤用黒トナー。

- 該着色剤として、0.01〜5重量%のカーボンブラックを含有することを特徴とする請求項1または2に記載の二成分現像剤用黒トナー。

- 該トナーの飽和磁化が0.05〜3emu/gであることを特徴とする請求項1乃至3のいずれか1に記載の二成分現像剤用黒トナー。

- 該トナーの真比重が1.40〜1.55g/cm3であることを特徴とする請求項1乃至4のいずれか1に記載の二成分現像剤用黒トナー。

- 該トナーの誘電正接が2.5×10−3〜7.5×10−3であることを特徴とする請求項1乃至5のいずれか1に記載の二成分現像剤用黒トナー。

- 該金属材料の平均粒子径が0.01〜0.8μmであることを特徴とする請求項1乃至6のいずれか1に記載の二成分現像剤用黒トナー。

- 該金属材料の含有量が結着樹脂100重量部に対して10〜25重量部であることを特徴とする請求項1乃至7のいずれか1に記載の二成分現像剤用黒トナー。

- 該結着樹脂に少なくともポリエステル樹脂を用いることを特徴とする請求項1乃至8のいずれか1に記載の二成分現像剤用黒トナー。

- 該トナーに離型剤を含有することを特徴とする請求項1乃至9のいずれか1に記載の二成分現像剤用黒トナー。

- 該離型剤が、脱遊離脂肪酸型カルナウバワックス、モンタンワックス及び酸化ライスワックスの少なくとも一つであることを特徴とする請求項1乃至10のいずれか1に記載の二成分現像剤用黒トナー。

- 該トナーが添加剤を外添してなり、さらに、該添加剤として、少なくともシリカ及び/またはチタニアを用いることを特徴とする請求項1乃至11のいずれか1に記載の二成分現像剤用黒トナー。

- 該トナーの重量平均径が2.5〜10μmであることを特徴とする請求項1乃至12のいずれか1に記載の二成分現像剤用黒トナー。

- 請求項1乃至13のいずれか1に記載の二成分現像剤用黒トナー及びキャリアを用いた二成分現像剤。

- 該キャリアが、シリコーン樹脂を含有するコート材で被覆されていることを特徴とする請求項14に記載の二成分現像剤。

- 請求項1乃至13のいずれか1に記載の二成分現像剤用黒トナーが充填されたトナー容器。

- 潜像担持体上に形成された静電潜像を現像する画像形成装置において、請求項1乃至13のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成装置。

- 潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、現像されたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、請求項1乃至13のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成装置。

- 潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、得られたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、該リサイクル工程に磁界発生機構を配設してなることを特徴とする請求項18に記載の画像形成装置。

- 潜像担持体上に静電潜像を形成する工程、得られた静電潜像を現像する工程、得られたトナー画像を転写材に転写する工程、潜像担持体上に残留したトナーをクリーニングする工程、クリーニングされたトナーを現像部にリサイクルする工程を少なくとも有する画像形成装置において、該リサイクル工程に分級機構を配設してなることを特徴とする請求項18または19に記載の画像形成装置。

- 潜像担持体上に形成された静電潜像を現像する画像形成方法において、請求項1乃至13のいずれか1に記載の二成分現像剤用黒トナーを用いたことを特徴とする画像形成方法。

- 潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、請求項1乃至13記載のいずれか1に二成分現像剤用黒トナーを用いたことを特徴とする画像形成方法。

- 潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、クリーニングされたトナーの現像部へのリサイクルに磁界発生手段を用いてなることを特徴とする請求項22に記載の画像形成方法。

- 潜像担持体上に形成された静電潜像を現像し、現像されたトナー画像を転写材に転写した後、前記潜像担持体上に残留したトナーをクリーニングし、クリーニングされたトナーを現像部にリサイクルする画像形成方法において、クリーニングされたトナーの現像部へのリサイクルに分級手段を用いてなることを特徴とする請求項22または23に記載の画像形成方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001290317A JP4334792B2 (ja) | 2000-11-24 | 2001-09-25 | 二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 |

| US09/988,142 US6653037B2 (en) | 2000-11-20 | 2001-11-19 | Toner for developing latent electrostatic images, and image forming method and device |

| EP01309736.5A EP1207433B2 (en) | 2000-11-20 | 2001-11-19 | Toner for developing latent electrostatic images, and image forming method and device |

| DE60123732T DE60123732T3 (de) | 2000-11-20 | 2001-11-19 | Toner zur Entwicklung elektrostatischer Bilder, Bilderzeugungsverfahren und Bilderzeugungsvorrichtung |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000357190 | 2000-11-24 | ||

| JP2000-357190 | 2000-11-24 | ||

| JP2001290317A JP4334792B2 (ja) | 2000-11-24 | 2001-09-25 | 二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002221821A JP2002221821A (ja) | 2002-08-09 |

| JP4334792B2 true JP4334792B2 (ja) | 2009-09-30 |

Family

ID=26604504

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001290317A Expired - Fee Related JP4334792B2 (ja) | 2000-11-20 | 2001-09-25 | 二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4334792B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU216881U1 (ru) * | 2022-12-22 | 2023-03-06 | Акционерное общество "Опытное Конструкторское Бюро Машиностроения имени И.И. Африкантова"(АО "ОКБМ Африкантов") | Погружной насос для перекачивания низкотемпературных жидкостей |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6824943B2 (en) | 2002-02-28 | 2004-11-30 | Dainippon Ink And Chemicals, Inc. | Toner for electrostatic image development |

| JP4773866B2 (ja) * | 2005-04-15 | 2011-09-14 | キヤノン株式会社 | 黒トナー |

| US7943281B2 (en) | 2005-04-15 | 2011-05-17 | Canon Kabushiki Kaisha | Black toner |

| JP4964035B2 (ja) * | 2007-06-27 | 2012-06-27 | 株式会社リコー | 廃トナー回収容器、画像形成装置 |

| CN120428144B (zh) * | 2025-07-07 | 2025-09-19 | 吉林大学 | 一种用于磁测量的压力装置 |

-

2001

- 2001-09-25 JP JP2001290317A patent/JP4334792B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU216881U1 (ru) * | 2022-12-22 | 2023-03-06 | Акционерное общество "Опытное Конструкторское Бюро Машиностроения имени И.И. Африкантова"(АО "ОКБМ Африкантов") | Погружной насос для перекачивания низкотемпературных жидкостей |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002221821A (ja) | 2002-08-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6653037B2 (en) | Toner for developing latent electrostatic images, and image forming method and device | |

| JP2014056005A (ja) | 静電潜像現像用キャリア、静電潜像現像用二成分系現像剤、プロセスカートリッジ、及び画像形成装置 | |

| JP2004102154A (ja) | 電子写真用トナー及び画像形成装置 | |

| JP5678713B2 (ja) | 二成分現像剤用キャリア、二成分現像剤、画像形成方法、及び、画像形成装置 | |

| JP4547437B2 (ja) | 現像剤、現像装置および画像形成装置 | |

| JP4334792B2 (ja) | 二成分現像剤用トナー、二成分現像剤、トナー容器、画像形成装置及び画像形成方法 | |

| US5840458A (en) | Developer for developing an electrostatic latent image to which laminated titanium oxide is externally added | |

| EP1207433B2 (en) | Toner for developing latent electrostatic images, and image forming method and device | |

| JP2008090055A (ja) | 画像形成装置 | |

| JP2004191532A (ja) | 画像形成方法及び該画像形成方法に用いる補給用現像剤 | |

| JP2004117551A (ja) | 現像用非磁性トナー | |

| JP4454000B2 (ja) | 画像形成方法、装置及び画像形成用トナー | |

| JP3486525B2 (ja) | 磁性トナー及び画像形成方法 | |

| JPS63285555A (ja) | 静電荷像現像用トナ− | |

| JP3984077B2 (ja) | 電子写真用二成分現像剤 | |

| US7813674B2 (en) | Developing toner for electrophotography and electro-photographic device | |

| JP3647268B2 (ja) | 乾式トナー及び画像形成方法 | |

| JP4107431B2 (ja) | トナー、並びに、現像剤、トナー入り容器、プロセスカートリッジ、画像形成装置及び画像形成方法 | |

| JP2004341363A (ja) | 二成分現像剤、画像形成装置およびプロセスカートリッジ | |

| JP4220133B2 (ja) | 二成分系現像剤 | |

| JP4068806B2 (ja) | 静電潜像現像剤用トナー、静電潜像現像剤及び該静電潜像現像剤を用いた画像形成方法 | |

| JP3729718B2 (ja) | 静電荷像現像用トナーと画像形成方法 | |

| JP2001312090A (ja) | 二成分現像剤、その製造方法及び画像形成方法 | |

| JP2003140382A (ja) | 電子写真用現像剤及びそれを用いた画像形成方法 | |

| JP4030725B2 (ja) | 二成分現像剤、画像形成装置及び画像形成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070706 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090313 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090512 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090608 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090624 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130703 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |