JP4276830B2 - プリプレグ用基材及びこれを用いた多層プリント配線板 - Google Patents

プリプレグ用基材及びこれを用いた多層プリント配線板 Download PDFInfo

- Publication number

- JP4276830B2 JP4276830B2 JP2002354704A JP2002354704A JP4276830B2 JP 4276830 B2 JP4276830 B2 JP 4276830B2 JP 2002354704 A JP2002354704 A JP 2002354704A JP 2002354704 A JP2002354704 A JP 2002354704A JP 4276830 B2 JP4276830 B2 JP 4276830B2

- Authority

- JP

- Japan

- Prior art keywords

- prepreg

- fiber

- base material

- printed wiring

- multilayer printed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Reinforced Plastic Materials (AREA)

- Nonwoven Fabrics (AREA)

- Production Of Multi-Layered Print Wiring Board (AREA)

Description

【発明の属する技術分野】

本発明は多層プリント配線板における層間の絶縁に用いることのできるプリプレグの基材、及びこのプリプレグ用基材を用いたプリプレグを層間の絶縁材として用いた多層プリント配線板に関する。

【0002】

【従来の技術】

近年、産業用及び民生用電子機器の小型化及び高機能化に伴って、これら電子機器に搭載される半導体や回路基板などの電子部品においても薄型化及び高機能化が求められている。回路基板の場合、搭載部品の高密度実装化が進む分野に関しては、従来の両面板から多層プリント配線板への移行が顕著になってきており、しかも多層プリント配線板の薄型化の要求が高まってきている。

【0003】

このような多層プリント配線板の製造方法としては、大きく分けて積層接着法とビルドアップ法の2つの方法が知られている。

【0004】

そのうち、積層接着法による多層プリント配線板の製造では、内層回路板として使用する銅張積層板の両面又は片面の銅箔をエッチングして、所望の回路を形成した内層回路板を複数枚作製し、層間の絶縁材としてのプリプレグを介して加熱加圧により一体に積層した後、所定の位置に穴開け加工を施し、銅メッキ処理で配線層(内層回路板)間の電気的接続を行ない、多層プリント配線板を得ている。

【0005】

上述の製造方法における多層プリント配線板の薄型化のためには、内層回路板だけでなく層間の絶縁材としてのプリプレグの薄型化が必要となってくる。その中でも、層間の絶縁材(プリプレグ)の薄型化を実現するためには、絶縁材(プリプレグ)の基となる基材を薄くしなければならない。

【0006】

このような薄い絶縁材(プリプレグ)の基材として、細径繊維を単独もしくは混合して用いた基材が公知である。例えば、(1)偏平繊維に対して、断面の平均径が3μm以下の細径繊維および細径フィラーから選択される一種以上を混抄し、樹脂バインダーを付与した積層板用不織布(例えば、特許文献1)、(2)主体繊維である繊維径5μm以下のガラスチョップドストランドを全繊維重量の50%以上含み、湿式抄紙法によってつくられたプリント配線板用ガラス繊維不織布(例えば、特許文献2)、などが知られている。

【0007】

【特許文献1】

特開平10−102393号公報(特許請求の範囲、段落番号0007)

【特許文献2】

特開平11−189957号公報(特許請求の範囲)

【0008】

【発明が解決しようとする課題】

しかしながら、扁平繊維を用いた場合、扁平繊維の断面積が広く単位面積当たりの繊維本数が減るので、湿式ウエブ形成時の湿時強度が弱くなり、製造工程途中での基布切れが起こり易い。そのため、細径繊維の比率を高くすると、緻密になり過ぎてプリプレグを構成する樹脂バインダーの含浸性が低下するという問題が発生する。

【0009】

また、繊維径5μm以下のガラスチョップドストランド(主体繊維)を主体とするプリント配線板用ガラス繊維不織布に樹脂含浸してプリプレグを製造した後、多層プリント配線板を製造すると、主体繊維が細いため、曲げ強度及び曲げ弾性率が低下する欠点を有している。また、主体繊維の繊維径が細く、緻密な構造であるため、プリプレグを構成する樹脂バインダーの含浸性が低下するという問題が発生する。

【0010】

本発明は、上記の課題を解決するためになされたもので、基布切れが発生せず安定して製造することができ、良好なプリプレグ構成樹脂の含浸性を有し、板剛性の優れる多層プリント配線板を製造できるプリプレグの基材、及びこれを用いた多層プリント配線板を提供することを目的とする。

【0011】

【課題を解決するための手段】

請求項1に係る発明は、「平均繊維径が7μm以上のガラスチョップドストランドを50mass%以上と、平均繊維径が1μm以下のシリカ極細繊維を3〜20mass%とを含む不織布からなり、前記シリカ極細繊維の平均繊維径(Da)の、繊維径の標準偏差(Dd)に対する比(Dd/Da)が0.8以下であることを特徴とするプリプレグ用基材」である。このようにシリカ極細繊維がガラスチョップドストランド間を橋渡しするような感じで結合することができるため、基材を薄くしても強度が低下せず、基布切れを生じることなく製造することができるものである。また、シリカ極細繊維量を抑え、適度な空隙を維持していることによって、プリプレグ構成樹脂の含浸性にも優れている。更に、平均繊維径が7μm以上のガラスチョップドストランドを主体としていることによって曲げ強度及び曲げ弾性に優れているため、板剛性のある多層プリント配線板を製造できるものである。

【0012】

請求項2に係る発明は、「前記シリカ極細繊維が、ノズルから押し出したゾル溶液に電界を作用させることにより細くしてゲル状極細繊維を形成した後に焼結して製造した繊維であることを特徴とする、請求項1記載のプリプレグ用基材」である。このような方法で製造したシリカ極細繊維は、通常の溶融紡糸法により製造したガラス繊維と比べて、細径であることができ、しかも繊維径が揃っているため、添加量が少なくても優れた強度の基材であることができる。また、この製造方法により得られたシリカ極細繊維には、ガラスビーズ状のショットが混入していないので、多層プリント配線板の成型加工時における不良率を低減できるという効果も奏する。

【0013】

請求項3に係る発明は、「目付が15g/m2以下で、厚さが60μm以下であることを特徴とする、請求項1又は請求項2記載のプリプレグ用基材」である。プリプレグ用基材の目付と厚さがこの範囲内にあると、多層プリント配線板の薄型化に寄与することができる。

【0014】

請求項4に係る発明は、「多層プリント配線板の層間絶縁のために用いるプリプレグの基材として用いることを特徴とする、請求項1〜請求項3のいずれかに記載のプリプレグ用基材」である。このように、多層プリント配線板の層間絶縁のために好適に使用できる。

【0015】

請求項5に係る発明は、「請求項1〜請求項4のいずれかに記載のプリプレグ用基材に熱硬化性樹脂が付与されたプリプレグを層間の絶縁のために用いていることを特徴とする多層プリント配線板」である。そのため、本発明の多層プリント配線板は薄く、しかも板剛性に優れるものである。

【0016】

【発明の実施の形態】

本発明のプリプレグ用基材(以下、単に「基材」ということがある)は、曲げ強度及び曲げ弾性に優れ、板剛性のある多層プリント配線板を製造できるように、平均繊維径が7μm以上のガラスチョップドストランドを50mass%以上含んでいる。

【0017】

本発明に用いられるガラスチョップドストランドの平均繊維径は、曲げ強度及び曲げ弾性に優れているように、7μm以上である。他方、上限は特に限定するものではないが、生産性良く基材を製造できるように、好ましい平均繊維径の上限は17μmであり、より好ましくは13μm、最も好ましくは10μmである。

【0018】

本発明における「繊維径」は、繊維横断面形状が円形である場合は、その直径をいい、繊維横断面形状が非円形である場合は、その断面積と同じ面積を有する円の直径を繊維径とみなす。また、「平均繊維径」は繊維100本における繊維径の平均値をいう。

【0019】

なお、ガラスチョップドストランドの平均繊維長は、基材の製造方法によって異なるが、好適である湿式法により基材を製造する場合には、水中での分散安定性に優れているように、50mm以下であるのが好ましく、30mm以下であるのがより好ましい。なお、ガラスチョップドストランドの平均繊維長の下限は特に限定するものではないが、多層プリント配線板成型後の板剛性がある程度あるように、3mm程度が適当である。

【0020】

本発明の「平均繊維長」は1000倍の電子顕微鏡写真をもとに、50本の繊維の繊維長を測定し、その測定値の算術平均値をいう。

【0021】

また、ガラスチョップドストランドの材質は、電気絶縁性の面からナトリウム分の少ないEガラス、Sガラス、Qガラス等のガラス繊維が好ましく、その中でも繊維強度と汎用性の点から、Eガラスが最も好ましい。

【0022】

なお、ガラスチョップドストランドの横断面形状は、単位面積当たりの繊維本数が多く、繊維ウエブ形成時の強度が強く、製造工程途中での基布切れが起こりにくいように、円形であるのが好ましい。

【0023】

このようなガラスチョップドストランドは、基材の曲げ強度及び曲げ弾性に優れているように、50mass%以上含まれており、70mass%以上含まれているのがより好ましい。なお、ガラスチョップドストランドの含有量の上限はシリカ極細繊維との兼ね合いから、97mass%以下であり、好ましくは95mass%以下である。

【0024】

本発明においては、上述のようなガラスチョップドストランドに加えて、平均繊維径が1μm以下のシリカ極細繊維を含んでいることによって、ガラスチョップドストランド間を橋渡しして結合し、基材を薄くした場合の強度の低下を抑え、製造時における基布切れを防止している。また、シリカ極細繊維の存在によってある程度緻密な構造であることができるため、絶縁性が向上するか、厚さをより薄くすることができる。

【0025】

本発明に用いられるシリカ極細繊維の平均繊維径は前記特性に優れているように、1μm以下であり、0.8μm以下であるのが好ましく、0.6μm以下であるのがより好ましい。なお、シリカ極細繊維の平均繊維径の下限は、安定して基材を製造できれば良く、特に限定するものではないが、プリプレグ構成樹脂の含浸性を阻害しないように、0.01μm以上であるのが好ましい。

【0026】

また、本発明のシリカ極細繊維の平均繊維径(Da)の、繊維径の標準偏差(Dd)に対する比(Dd/Da)が0.8以下である。このように、比(Dd/Da)の値が小さいと、シリカ極細繊維の繊維径が揃っており、添加量が少なくても優れた強度の基材であることができるためである。この比(Dd/Da)の値が小さければ小さい程、前記性能に優れているため、好ましい比(Dd/Da)は0.6以下であり、更に好ましい比(Dd/Da)は0.4以下である。他方、比(Dd/Da)の下限は特に限定するものではないが、理論上全部同じ繊維径の場合の0である。なお、繊維径の標準偏差値(Dd)は次の式から得られる値をいう。

Dd={(nΣD2−(ΣD)2)/n(n−1)}1/2

ここで、Dは個々のシリカ極細繊維の繊維径(μm)を意味し、nは測定本数である100を意味する。

【0027】

なお、シリカ極細繊維の「平均繊維長」は、均一分散性に優れているように、2mm以下であるのが好ましく、1mm以下であるのがより好ましい。なお、シリカ極細繊維の平均繊維長の下限は特に限定するものではないが、ガラスチョップドストランド間を橋渡しして結合できるように、0.1mm以上であるのが好ましい。

【0028】

本発明のシリカ極細繊維は、平均繊維長(La)の、繊維長の標準偏差(Ld)に対する比(Ld/La)が0.3以下の繊維長の揃った繊維であるのが好ましい。このようにシリカ極細繊維の繊維長が揃っていることによって、繊維同士の再凝集が起こりにくい(特に、水中に分散させる湿式法により繊維ウエブを形成する場合)ためである。この比(Ld/La)が小さければ小さい程、繊維長が揃っていることを意味し、前記効果に優れているため、比(Ld/La)は0.2以下であるのが好ましく、0.15以下であるのが更に好ましい。なお、比(Ld/La)の下限は理想的には0である。また、繊維長の標準偏差値(Ld)は次の式から得られる値をいう。

標準偏差値(Ld)={(nΣL2−(ΣL)2)/n(n−1)}1/2

ここで、Lは個々のシリカ極細繊維の繊維長(mm)を意味し、nは測定本数である50を意味する。

【0029】

このようなシリカ極細繊維は、ノズルから押し出したゾル溶液に電界を作用させることにより細くしてゲル状極細繊維を形成した後に焼結して製造した繊維であるのが好ましい。現在、市販されている極細ガラス繊維は、溶融状のガラスに対して圧搾空気あるいは火炎などを吹き付けて飛散させる方法で製造されたものであるが、この方法で製造された極細ガラス繊維は繊維径が不均一であるばかりでなく、ショットと呼ばれる直径が数10〜数100μmのガラスビ−ズを含んでいる。そのため、通常はこのショットを除去してから基材を形成するのが一般的であるが、ショットを完全に除去することは困難であり、ショットが混入した状態で形成した基材を用いてプリプレグを製造し、このプリプレグを使用して多層プリント配線板を成型した場合、ショットが層間の絶縁層を突き抜けて表面の銅箔を突き破る問題があった。これに対して、前記製造方法により製造したシリカ極細繊維にはショットが混入していないため、従来のような問題は発生しない。

【0030】

より具体的なシリカ極細繊維の製造方法は、例えば、特願2002−350019号に記載の方法により記載されている。

【0031】

つまり、まず、(1)シリカ化合物(例えば、テトラエトキシシラン)を含む原料溶液を約100℃以下の温度で加水分解させ、縮重合させることによってゾル溶液を形成する工程、を実施する。なお、平均繊維径が1μm以下のシリカ極細繊維を製造できるように、ゾル溶液の粘度は、好ましくは0.1〜100ポイズ、より好ましくは0.5〜20ポイズ、特に好ましくは1〜10ポイズ、最も好ましくは1〜5ポイズとする。また、前記原料溶液は、シリカ化合物を安定化する溶媒(例えば、有機溶媒(例えば、エタノールなどのアルコール類、ジメチルホルムアミド)又は水)、加水分解のための水、及び加水分解反応を円滑に進行させる触媒(例えば、塩酸、硝酸など)を含んでいることができる。

【0032】

次いで、(2)前記ゾル溶液をノズルから押し出すとともに、押し出したゾル溶液に電界を作用させることにより細くしてゲル状極細繊維を形成する、繊維化工程を実施する。なお、前記電界は、金属製ノズル又はノズル内に設置した電極と、ゲル状極細繊維を捕集する金属製支持体又は支持体よりも後方に位置する対向電極との間に電位差を設けて、ゾル溶液に電界を作用させることができる。なお、電界強度は特に限定するものではないが、0.5〜5kV/cmであるのが好ましい。

【0033】

次いで、(3)前記ゲル状極細繊維を支持体上に集積する集積工程を実施する。この集積工程は、(イ)前記ゲル状極細繊維対して空気などの気体を作用させ、電界の作用方向とは異なる方向へゲル状極細繊維を移動させて集積することができるし、(ロ)200m/min.以上の速さで移動する支持体上に、ゲル状極細繊維を集積することもできる。前者(イ)のように集積させると、ゲル状極細繊維同士の結合を抑制できるため、前述のような繊維径の揃ったシリカ極細繊維を得ることができる。また、後者(ロ)のように集積させると、ゲル状極細繊維の配向方向を支持体の移動方向に近似させることができるため、集積後に支持体の移動方向と直交する方向に切断すると、前述のような繊維長の揃ったシリカ極細繊維を得ることができる。なお、後者(ロ)の場合、ゲル状極細繊維同士の結合を抑制でき、繊維径の揃ったシリカ極細繊維を得ることができるように、支持体とノズルとの距離を10cm以上とするのが好ましい。

【0034】

次いで、(4)前記集積させたゲル状極細繊維を150〜300℃の温度で乾燥した後、800℃以上の温度で焼結する焼結工程を実施して、シリカ極細繊維を得る。なお、このシリカ極細繊維は基本的に繊維が連続した長繊維状態にあるため、続いて短繊維化工程を実施するのが好ましい。

【0035】

次いで、(5)前記シリカ極細繊維を粉砕又は切断して短繊維状態とする短繊維化工程を実施するのが好ましい。後者の切断により短繊維化すると、繊維長の揃ったシリカ極細繊維とすることができるため好適である。特に、集積工程において、(ロ)200m/min.以上の速さで移動する支持体上にゲル状極細繊維を集積した後に焼結したシリカ極細繊維を、支持体の移動方向と直交する方向に切断すると、繊維長の揃ったシリカ極細繊維とすることができるため好適である。

【0036】

このようなシリカ極細繊維は基材である不織布中、3〜20mass%含まれている。シリカ極細繊維が3mass%未満では、基材製造時における強度が低く、基布切れが生じる場合があるためで、より好ましくは5mass%以上である。また、シリカ極細繊維が20mass%を超えると、基材が緻密になり過ぎてプリプレグ構成樹脂の含浸性が低下する傾向があるためで、より好ましくは15mass%以下である。

【0037】

本発明の基材は、上述のようなガラスチョップドストランドとシリカ極細繊維とを含んでいるが、上述のような繊維以外に、例えば、有機系繊維や平均繊維径が1〜7μmの無機繊維を含んでいることができる。

【0038】

更に、本発明の基材を構成する不織布は、その形態を維持できるように、バインダー(以下、「基材形成用バインダー」という)を含んでいることができる。この基材形成用バインダーは熱硬化性、熱可塑性のどちらでもよいが、半田耐熱性の面から熱硬化性樹脂バインダーが好ましい。好適である熱硬化性樹脂バインダーとしては、例えば、水溶性エポキシ樹脂、エポキシエマルジョン、フェノール樹脂エマルジョン、アクリルエマルジョン、水溶性シリコーン樹脂等を挙げることができる。その中でも水溶性エポキシ樹脂、エポキシエマルジョン、フェノール樹脂エマルジョンは耐熱性に優れているため好適である。

【0039】

なお、基材である不織布中の基材形成用バインダー比率は、プリプレグを製造する際の工程で破断しない程度の強度を付与できる量であればよく、特に限定するものではないが、基材質量(不織布質量)全体の5〜20%程度であるのが適当である。また、基材形成用バインダー溶液中には、プリプレグ製造時に含浸する熱硬化性樹脂との密着性を良好にするために、各種カップリング剤を添加することが好ましい。

【0040】

本発明の基材は、多層プリント配線板の薄型化及び軽量化に寄与できるように、目付が15g/m2以下で、厚さが60μm以下であるのが好ましい。基材の目付は、多層プリント配線板成型後の板剛性を保持できる範囲内であれば、軽ければ軽い程、多層プリント配線板の軽量化に寄与できるため、基材の目付は12g/m2以下であるのがより好ましく、10g/m2以下が更に好ましい。基材の目付の下限は基材の形態を維持し、プリプレグ製造時の樹脂含浸工程に耐えうる程度の強度のある目付であれば良く、特に限定するものではないが、5g/m2程度が適当である。なお、目付はJIS P 8124(紙及び板紙−坪量測定法)に規定された方法に基づく坪量を意味する。

【0041】

また、基材の厚さは電気絶縁性を保持できる範囲内であれば、薄ければ薄い程、多層プリント配線板の薄型化に寄与できるため、基材の厚さは50μm以下であるのがより好ましく、40μm以下が更に好ましい。基材の厚さの下限は基材の形態を維持し、プリプレグ製造時の樹脂含浸工程に耐えうる程度の強度のある厚さであれば良く、特に限定するものではないが、10μm程度が適当である。なお、本発明における「厚さ」は、JIS B 7502に規定された方法により測定した値、つまり、5N荷重時の外側マイクロメーターにより測定した値を意味する。

【0042】

このような本発明の基材(不織布)は常法により製造できるが、目付や厚さの均一性の点から考えて、湿式法によって得た繊維ウエブから製造することが望ましい。湿式法は繊維を水に分散してスラリーとし、スラリーから繊維ウエブを形成する方法である。繊維ウエブ化する抄紙機としては、例えば、傾斜短網式、円網式、長網式等が挙げられるが、特に限定するものではない。なお、同じ又は異なる抄紙機により得た繊維ウエブを2枚以上、湿潤時又は乾燥後に積層しても良い。

【0043】

このような繊維ウエブに対して、前述のような基材形成用バインダーを、例えば、塗布、含浸、散布等の方法により付与した後、乾燥して、本発明の基材を製造することができる。特に、基材全体に対して均一に基材形成用バインダーを付与できる含浸法により付与するのが好ましい。

【0044】

本発明の基材は、上述のような構成からなるため、薄く軽量でも製造時に基布切れが生じたりすることなく製造できるものであり、プリプレグ形成時の樹脂含浸性及び絶縁性の優れるものであり、しかも曲げ強度や曲げ弾性率に優れ、板剛性の優れる多層プリント配線板を成型できるものである。そのため、多層プリント配線板の層間絶縁のために用いるプリプレグの基材として好適に使用できるものである。

【0045】

本発明の多層プリント配線板は上述のような基材に熱硬化性樹脂(マトリックス樹脂)が付与されたプリプレグを、内層回路板間の絶縁のために用いたものであるため、厚さが薄く、板剛性に優れ、しかも絶縁信頼性に優れるものである。

【0046】

本発明の多層プリント配線板を構成するプリプレグは、前述のような基材に熱硬化性樹脂(マトリックス樹脂)が付与されたものであるが、その熱硬化性樹脂(マトリックス樹脂)としては、例えば、フェノール樹脂、エポキシ樹脂、ポリイミド樹脂、イソシアネート樹脂、不飽和ポリエステル樹脂、マレイミド樹脂、これら樹脂を適宜2種類以上、配合及び/又は反応させてなる樹脂組成物、更に前記熱硬化性樹脂1種又はそれ以上をポリビニルブチラール、アクリロニトリル−ブタジエンゴム又は多官能性アクリレート化合物や添加剤等で変性したもの、架橋ポリエチレン、架橋ポリエチレン/エポキシ樹脂、架橋ポリエチレン/シアナート樹脂、ポリフェニレンエーテル/シアナート樹脂、その他の熱可塑性樹脂で変性した架橋硬化性樹脂(IPN又はセミIPN)を用いてなるもの、を挙げることができる。これらの中でも、フェノール樹脂、エポキシ樹脂、ポリイミド樹脂、イソシアネート樹脂の中から選ばれる少なくとも1種類の熱硬化性樹脂(マトリックス樹脂)から構成されていると、耐熱性に優れているため好適である。

【0047】

このような熱硬化性樹脂(マトリックス樹脂)を、前述のような基材に付与してプリプレグを製造することができる。熱硬化性樹脂(マトリックス樹脂)を基材に担持させるには、例えば、含浸法、塗布法、又は溶融転写法を用いることができる。より具体的には、(1)熱硬化性樹脂(マトリックス樹脂)を溶剤に溶解させたワニスを基材に含浸した後に乾燥する方法、(2)無溶剤で、常温若しくは加熱下で調整した液状熱硬化性樹脂(マトリックス樹脂)を基材に含浸する方法、(3)粉体状熱硬化性樹脂(マトリックス樹脂)を基材に固定する方法、(4)離型性を有するフィルムやシート状物に熱硬化性樹脂(マトリックス樹脂)層を形成した後、これを基材に溶融転写する方法、などを挙げることができる。

【0048】

このようにして熱硬化性樹脂(マトリックス樹脂)を担持した基材は、例えば、たて型ドライヤーによって非接触状態で乾燥して、プリプレグを製造することができる。

【0049】

このプリプレグに付与された熱硬化性樹脂(マトリックス樹脂)の量は特に限定されるものではないが、プリプレグ全体の30mass%〜95mass%であるのが好ましい。熱硬化性樹脂(マトリックス樹脂)の量がプリプレグ全体の30mass%未満であると成形不良が発生しやすく、95mass%を越えると樹脂フローが大量に発生するためである。

【0050】

本発明の多層プリント配線板は、上述のようなプリプレグを層間の絶縁のために用いたものであるが、例えば、予め内層回路を形成した複数枚の内層回路板の層間にプリプレグを配し、加熱加圧により積層一体化することにより製造することができる。内層回路板としては、例えば、通常の多層プリント配線板に使用できるエポキシ樹脂銅張積層板やポリイミド樹脂銅張積層板など、予め内層回路を形成したものを用いることができる。

【0051】

以下に、本発明の実施例を記載するが、本発明は以下の実施例に限定されるものではない。

【0052】

【実施例】

(実施例1)

(シリカ極細短繊維の作製)

金属化合物としてテトラエトキシシラン、溶媒としてエタノール、加水分解のための水、触媒として1規定の塩酸を、1:5:2:0.003のモル比で混合し、温度78℃で、10時間の還流操作を行い、次いで、溶媒をロータリーエバポレーターにより除去して濃縮した後、温度60℃に加温して、粘度が約2ポイズのゾル溶液を形成した。

【0053】

次いで、1本のステンレス製ノズル(内径:0.6mm)から1mL/時間の割合でゾル溶液を、重力の作用方向と反対方向へ押し出すとともに、ノズルに電圧(−20kV)を印加し、支持体であるステンレス製円筒状ドラム(集積表面に凹凸構造を有する)をアースして、前記押し出したゾル溶液に電界(2kV/cm)を作用させることによって極細繊維化し、ゲル状極細長繊維を形成して、回転するステンレス製円筒状ドラム上に集積させた。なお、ノズルとステンレス製円筒状ドラムとの距離は10cmとし、ステンレス製円筒状ドラムの表面速度を420m/min.とした。また、このゲル状極細長繊維の形成及び集積は、温度23℃、相対湿度45%に設定された紡糸室内で実施した。このゲル状極細長繊維の集積物中に、ショットのような不純物は観察されなかった。

【0054】

次いで、集積させたゲル状極細長繊維を、温度150℃に設定されたヒーターにより乾燥した後、温度800℃で1時間焼成し、完全にガラス化させて、シリカ極細長繊維集積体を製造した。

【0055】

次いで、前記シリカ極細長繊維集積体を、ギロチン方式切断装置を用い、円筒状ドラムの回転方向に相当する方向に対して直角方向に切断して、シリカ極細短繊維(平均繊維径:0.6μm、平均繊維長:1mm、比(Ld/La)=0.08、比(Dd/Da)=0.37)を製造した。

【0056】

(プリプレグ用基材の作製)

平均繊維径7μmで平均繊維長が13mmのEガラスチョップドストランド(日本電気硝子(株)製、横断面形状:円形)90質量部と、上述のシリカ極細短繊維10質量部を分散させたスラリーから、湿式抄造法により繊維ウエブを形成した。その後、繊維ウエブ90質量部に対して、水溶性エポキシバインダー(基材形成用バインダー)10質量部を含浸により添加し、乾燥して、不織布構造の基材を製造した。なお、得られた基材の物性は、目付が10g/m2で、厚さが50μmであった。

【0057】

(プリプレグの調製)

上記の方法で作製した基材を用いてプリプレグを調製した。つまり、エポキシ樹脂(商品名:エピコート1001、油化シェル製)100質量部、ジシアンジアミド4質量部、ベンジルジメチルアミン0.5質量部を配合したマトリックス樹脂ワニスを、上記基材に含浸した後、ドライヤーで乾燥して、プリプレグ(樹脂量:50mass%)を製造した。

【0058】

(多層プリント配線板の作製)

内層回路板である板厚が0.3mmのエポキシ樹脂両面銅張積層板の両面に、前記の方法で調製したプリプレグを各1枚ずつと、更にそのプリプレグの両外側に、厚さ18μmの銅箔を各1枚ずつ重ね、圧力300N/cm2、温度150℃で、50分間加熱加圧することにより一体に成型して、厚さが0.4mmの多層プリント配線板(4層板)を作製した。

【0059】

(比較例1)

(基材の作製)

断面形状が楕円形(平均長径:30μm、平均短径:6μm)で、平均繊維長が13mmの扁平Eガラス繊維50質量部と、溶融飛散法で製造した平均繊維径が1.8μmのマイクロEガラス繊維50質量部とを分散させたスラリーから、湿式抄造法により繊維ウエブを形成した。その後、繊維ウエブ90質量部に対して、水溶性エポキシバインダー(基材形成用バインダー)10質量部を含浸により添加し、乾燥して、不織布構造の基材を製造した。なお、得られた基材の物性は、目付が10g/m2で、厚さが45μmであった。

【0060】

(プリプレグの調製)

上記の方法で作製した基材を用いて、実施例1と同様の方法でプリプレグ(樹脂量:50重量%)を調製した。

【0061】

(多層プリント配線板の作製)

前記の方法で調製したプリプレグから、実施例1と同様の方法で、厚さが0.4mmの多層プリント配線板(4層板)を作製した。

【0062】

(比較例2)

(基材の作製)

平均繊維径4μmで、平均繊維長が7mmのEガラスチョップドストランド100質量部を分散させたスラリーから、湿式抄造法により繊維ウエブを形成した。その後、繊維ウエブ90質量部に対して、水溶性エポキシバインダー(基材形成用バインダー)10質量部を含浸により添加し、乾燥して、不織布構造の基材を製造した。なお、得られた基材の物性は、目付が10g/m2で、厚さが55μmであった。

【0063】

(プリプレグの調製)

上記の方法で作製した基材を用いて、実施例1と同様の方法でプリプレグ(樹脂量:50重量%)を調製した。

【0064】

(多層プリント配線板の作製)

前記の方法で調製したプリプレグから、実施例1と同様の方法で、厚さが0.4mmの多層プリント配線板(4層板)を作製した。

【0065】

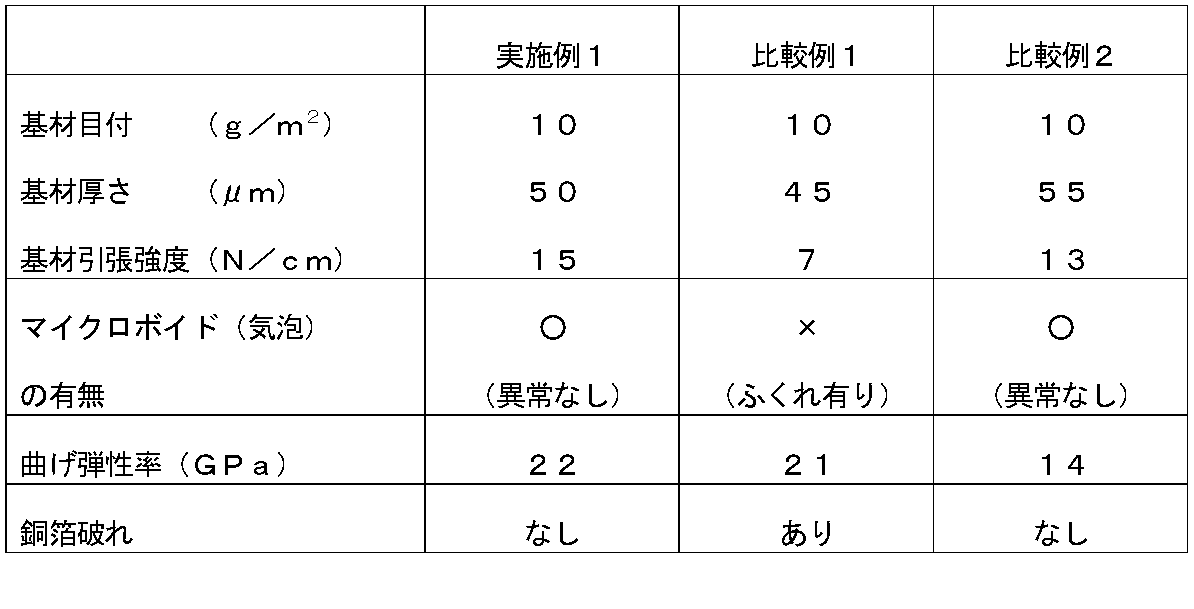

(基材の引張強度測定)

実施例1及び比較例1〜2のそれぞれの基材から試験片(幅:1cm、長さ:200mm)を採取した後、JIS P−8113に準じて引張り強さを測定した。この結果は表1に示す通りであった。

【0066】

(多層プリント配線板の評価)

1)マイクロボイド(気泡)の有無

各多層プリント配線板を水中で3時間煮沸処理した後、温度260℃で30秒間ハンダ浴に浸漬し、多層プリント配線板両表面の外観に異常がない場合を○、マイクロボイドの膨張により板表面にふくれが発生した場合を×とした。

2)曲げ弾性率

各多層プリント配線板の曲げ弾性率を、JIS C−6481の方法により測定した。

3)成型後の外観(銅箔破れ)

各多層プリント配線板の成型後の外観を目視により検査し、外側の銅箔が破れているかどうかを観察した。

これらの結果は表1に示す通りであった。

【0067】

【表1】

【0068】

この表1の結果から明らかなように、本発明の基材を使用した多層プリント配線板は、成型後にマイクロボイドの発生が見られなかったことから、本発明の基材は樹脂含浸性が良好であることが推測できるものであった。これに対して、比較例1の多層プリント配線板は、成型後のマイクロボイドの発生が多いものであったことから、プリプレグ製造時の樹脂含浸性が悪いものであることが推測できるものであった。これは細径ガラス繊維の比率が高いことに起因するものと考えられた。

【0069】

また、本発明の基材はガラスチョップドストランドを主体としており、基材、ひいてはプリプレグからなる絶縁層の補強効果に優れているため、多層プリント配線板の曲げ弾性率が良好であった。これに対して、比較例2の多層プリント配線板は曲げ弾性率の低いものであった。これは主体とするEガラスチョップドストランドの繊維が細いため、絶縁層の補強効果が小さいことに起因するものと考えられた。

【0070】

更に、本発明の多層プリント配線板は表層の銅箔を突き破ることのないものであったことから、多層プリント配線板の製造不良率低減に寄与することができるものであることがわかった。これはシリカ極細短繊維として、ノズルから押し出したゾル溶液に電界を作用させることにより極細化してゲル状極細繊維を形成した後に焼結して製造したものを使用したことによる、つまりショットがないことによるものであることが容易に推測できた。

【0071】

【発明の効果】

本発明のプリプレグ用基材は、基材を薄くしても強度が低下せず、基布切れを生じることなく製造することができ、またプリプレグ製造時の樹脂含浸性にも優れており、更に板剛性のある多層プリント配線板を製造できるものである。

【0072】

本発明の多層プリント配線板は薄型化しても板剛性に優れ、生産性良く製造できるものである。

Claims (5)

- 平均繊維径が7μm以上のガラスチョップドストランドを50mass%以上と、平均繊維径が1μm以下のシリカ極細繊維を3〜20mass%とを含む不織布からなり、前記シリカ極細繊維の平均繊維径(Da)の、繊維径の標準偏差(Dd)に対する比(Dd/Da)が0.8以下であることを特徴とするプリプレグ用基材。

- 前記シリカ極細繊維が、ノズルから押し出したゾル溶液に電界を作用させることにより細くしてゲル状極細繊維を形成した後に焼結して製造した繊維であることを特徴とする、請求項1記載のプリプレグ用基材。

- 目付が15g/m2以下で、厚さが60μm以下であることを特徴とする、請求項1又は請求項2記載のプリプレグ用基材。

- 多層プリント配線板の層間絶縁のために用いるプリプレグの基材として用いることを特徴とする、請求項1〜請求項3のいずれかに記載のプリプレグ用基材。

- 請求項1〜請求項4のいずれかに記載のプリプレグ用基材に熱硬化性樹脂が付与されたプリプレグを層間の絶縁のために用いていることを特徴とする多層プリント配線板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002354704A JP4276830B2 (ja) | 2002-12-06 | 2002-12-06 | プリプレグ用基材及びこれを用いた多層プリント配線板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002354704A JP4276830B2 (ja) | 2002-12-06 | 2002-12-06 | プリプレグ用基材及びこれを用いた多層プリント配線板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004183178A JP2004183178A (ja) | 2004-07-02 |

| JP4276830B2 true JP4276830B2 (ja) | 2009-06-10 |

Family

ID=32755617

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002354704A Expired - Fee Related JP4276830B2 (ja) | 2002-12-06 | 2002-12-06 | プリプレグ用基材及びこれを用いた多層プリント配線板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4276830B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105525438A (zh) * | 2016-01-20 | 2016-04-27 | 山东工业陶瓷研究设计院有限公司 | 氮化硼纤维毡及其制备方法 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5099117B2 (ja) | 2007-03-05 | 2012-12-12 | 帝人株式会社 | 窒化ホウ素系繊維紙の製造方法 |

| JPWO2008111609A1 (ja) * | 2007-03-14 | 2010-06-24 | 日東紡績株式会社 | シリカ繊維の製造方法 |

| US20160273140A1 (en) * | 2013-10-16 | 2016-09-22 | Ocv Intellectual Capital, Llc | Flexible non-woven mat |

| CN108249944B (zh) * | 2018-03-27 | 2020-04-28 | 中国人民解放军国防科技大学 | 一种SiO2基复合材料的制备方法 |

| JP7605686B2 (ja) * | 2021-04-12 | 2024-12-24 | デュポン セイフティー アンド コンストラクション インコーポレイテッド | 回路基板用不織布、それを用いた回路基板用プリプレグ、及びそれを用いた回路基板 |

| CN115302885B (zh) * | 2022-08-10 | 2023-12-19 | 江门建滔积层板有限公司 | 一种高耐热高导热覆铜板及其制备方法 |

| JP2024066462A (ja) * | 2022-10-31 | 2024-05-15 | 信越化学工業株式会社 | ガラスクロス及びその製造方法 |

-

2002

- 2002-12-06 JP JP2002354704A patent/JP4276830B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105525438A (zh) * | 2016-01-20 | 2016-04-27 | 山东工业陶瓷研究设计院有限公司 | 氮化硼纤维毡及其制备方法 |

| CN105525438B (zh) * | 2016-01-20 | 2018-07-31 | 山东工业陶瓷研究设计院有限公司 | 氮化硼纤维毡及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004183178A (ja) | 2004-07-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6121171A (en) | Composite film comprising low-dielectric resin and paraoriented aromatic polyamide | |

| WO2002012619A1 (fr) | Papier fibreux thermoresistant | |

| JP4276830B2 (ja) | プリプレグ用基材及びこれを用いた多層プリント配線板 | |

| JP2000141522A (ja) | 積層板用基材およびその製造方法 | |

| US20160090457A1 (en) | Prepreg, metal-clad laminate, and printed wiring board | |

| JP3862770B2 (ja) | 金属張積層板の製造方法 | |

| JP5588157B2 (ja) | 樹脂含浸シート、部品内蔵品、成形品、配線板、及び部品内蔵品の製造方法 | |

| JP3917853B2 (ja) | 回路基板用基材及びこれを用いた回路基板 | |

| JPH1017684A (ja) | プリプレグ及び積層板の製造方法 | |

| JP3484455B2 (ja) | 芳香族ポリアミド繊維紙 | |

| JP2004288848A (ja) | 高周波用積層基板およびその製造方法 | |

| CA3049935A1 (en) | Copper fiber nonwoven fabric for wiring, wiring unit, method for cooling copper fiber nonwoven fabric for wiring, and temperature control method for copper fiber nonwoven fabric for wiring | |

| JP5588158B2 (ja) | 積層板、及びモジュール | |

| KR102712135B1 (ko) | 프리프레그용 열경화성 수지 조성물, 프리프레그, 및 금속 박 적층 판 | |

| JP2001294686A (ja) | プリプレグ、その製造方法、及びガラス繊維不織布 | |

| JP3327366B2 (ja) | 積層板の製造方法 | |

| JP2004324007A (ja) | ポリイミド繊維用処理剤、それで処理されたポリイミド繊維、不織布及び複合材料 | |

| JPH10338758A (ja) | プリプレグ及び積層板の製造方法 | |

| JP3475234B2 (ja) | 芳香族ポリアミド繊維紙 | |

| JP3343722B2 (ja) | 複合プリプレグ及び積層板の製造方法 | |

| JPH11189957A (ja) | プリント配線板用ガラス繊維不織布 | |

| JPH11172559A (ja) | ガラス繊維不織布及びプリント配線基板 | |

| WO1999028126A1 (fr) | Preimpregne pour cartes de circuits imprimes multicouches et leur procede de fabrication | |

| JP3755615B2 (ja) | 金属張積層板の製造方法 | |

| JPS61137733A (ja) | 銅張積層板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051020 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070703 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070828 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090303 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090309 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120313 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120313 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130313 Year of fee payment: 4 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130313 Year of fee payment: 4 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130313 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |