JP4259358B2 - 駆動輪用転がり軸受ユニットの製造方法 - Google Patents

駆動輪用転がり軸受ユニットの製造方法 Download PDFInfo

- Publication number

- JP4259358B2 JP4259358B2 JP2004071334A JP2004071334A JP4259358B2 JP 4259358 B2 JP4259358 B2 JP 4259358B2 JP 2004071334 A JP2004071334 A JP 2004071334A JP 2004071334 A JP2004071334 A JP 2004071334A JP 4259358 B2 JP4259358 B2 JP 4259358B2

- Authority

- JP

- Japan

- Prior art keywords

- inner end

- peripheral surface

- spline hole

- outer peripheral

- cylindrical

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

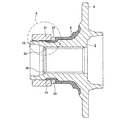

このうちの外輪は、外周面に懸架装置に結合固定する為の第一のフランジを、内周面に複列の外輪軌道を、それぞれ有する。

又、上記ハブは、中心部にスプライン孔を、外周面の外端寄り部分に駆動輪を支持固定する為の第二のフランジを、外周面の中間部に直接又は別体の内輪を介して第一の内輪軌道を、外周面の内端寄り部分に嵌合円筒面部を、それぞれ有する。

又、上記内輪は、外周面に第二の内輪軌道を有し、上記嵌合円筒面部に外嵌した状態で、上記ハブの内端部に形成された円筒部を径方向外方に塑性変形させて形成されたかしめ部により内端面を抑え付けられて、上記ハブに固定されたものである。

更に、上記各転動体は、上記複列の外輪軌道と上記第一、第二の内輪軌道との間に、それぞれ複数個ずつ転動自在に設けられているものである。

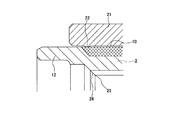

特に、本発明の駆動輪用転がり軸受ユニットの製造方法は、上記円筒部のうち、熱処理を施していない生の部分の外周面に、全体が円筒状に形成されており、内周面の軸方向一部に径方向内方に突出する突条を全周に亙り設けた治具を嵌合する。そして、この突条により上記円筒部の外周面のうち、上記スプライン孔を形成する前の状態のこのスプライン孔の軸方向内端部に相当する位置よりも軸方向内方の一部を全周に亙り径方向内方に向けて圧縮しつつ、上記ハブの中心部に上記スプライン孔を形成する。その後、上記治具を上記円筒部から取り外す事により、この円筒部の外周面の一部を圧縮していた力を解除してから上記かしめ部を形成する。

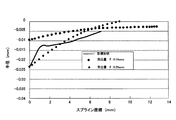

先ず、円筒部12の外周面を圧縮する事により内端部相当位置25を変位させる量を、どの様な値とすれば良いか検討する。本実施例の場合、前述した様に、上記円筒部12の外周面の軸方向一部を径方向内方に向けて圧縮する事により上記内端部相当位置25を変位させた部分を、仕上げのブローチ加工を施してスプライン孔14を形成する際に除去する。従って、上記円筒部12を圧縮する事による上記内端部相当位置25の径方向内方への変位量と、かしめ加工時に作用するスラスト荷重によりスプライン孔14の内端部が径方向内方に変位する量とをほぼ同じとする事ができれば、かしめ加工によりこのスプライン孔14の内端部が変位する部分を予め除去できる事となる。そして、この様に、かしめ加工により変位する量を予め除去できれば、同じ条件でかしめ加工を行なった場合に、上記スプライン孔14の内端部の形状の軸方向に対する平行度を良好にできる。

最初に、この内端部相当位置25の許容変形量に就いて検討する。上記ハブ3の材料としては、通常、S45C〜S55Cの如き機械構造用炭素鋼(JIS G 4051)等の鋼材が使用される。この材料の降伏点は約400MPa である。この為、上記内端部相当位置25に作用する応力を400MPa 以下に抑える必要がある。言い換えれば、この内端部相当位置25に作用する応力が400MPa を越えた場合には、この内端部相当位置25が塑性変形してしまう。この様に、内端部相当位置25に作用する応力の許容値を400MPa 以下とした場合、本発明が対象とする普通自動車用の駆動輪用転がり軸受ユニットを構成するハブの大きさでは、上記内端部相当位置25の許容変形量は約0.03mmとなる。従って、この内端部相当位置25の変形量が0.03mmを越えた場合には、この内端部相当位置25が塑性変形してしまう。この為、本発明者は、この内端部相当位置25の許容変形量を0.03mmとした。尚、本実施例の場合、この内端部相当位置25よりも軸方向内方部分に、この内端部相当位置25に作用する応力よりも大きな応力が作用すると考えられるが、この部分は、かしめ部13となる部分である為、仮に塑性変形しても問題ない。

揺動角度 : 大きくする

揺動回転数 : 上げる

ストローク速さ : 遅くする

揺動角度 : 5°{条件(1)}、2°{条件(2)}

揺動回転速度 : 200〜500min-1

ストローク速さ : 3mm/s

先ず、上記円筒部12を圧縮する為の治具の形状を、内周面に突条を設けない形状(内周面を軸方向全体に亙って円筒面)とした場合に、上記内端部相当位置25がどの様な形状となるかを調べた実験に就いて説明する。

この実験を行なう為に本発明者は、上記円筒部12を厚肉円筒部材に単純化して、上記内端部相当位置25の形状が上記目標形状となる様な、治具とこの円筒部12との締め代を計算した。即ち、図6に実線で示した上記目標形状の関数U(x) を求め、このU(x) を満たす様な締め代を計算で求めた。そして、実際に、この計算により求めた締め代により、上記円筒部12に治具を外嵌し、上記内端部相当位置25の形状を調べた。この結果を上記図6に示す。

先ず、前述の図1〜2に示した様に、その内周面の軸方向一部に突条22を設けた治具21を高周波焼き入れ等の熱処理を施していない生の部分の円筒部12に外嵌した場合の、内端部相当位置25の変形状態を調べた。この実験では、上記治具21を円筒部12に外嵌した状態で上記突条22の軸方向の位置を、段差面23からの軸方向距離L22が22.1mmとして、上記内端部相当位置25よりも軸方向内方となる様にした。又、この突条22の突出量δを0.25mmとした。又、この突条22の断面形状は、半径が5mmの円弧状とした。更に、上記治具21の外径は、上記円筒部12の外径の1.3倍とした。この実験結果を、図7に示す。この図7から明らかな様に、上記治具21を円筒部12に、上述した条件で外嵌した場合には、上記内端部相当位置25の形状を、上記目標形状に近くできる事が分かった。

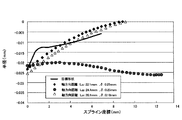

先ず、本発明者は、図8に示す様に、この突条22を、ハブ3の外周面で、熱処理を施した部分(斜格子で示す部分)である小径段部10の外周面上に位置させた場合の、内端部相当位置25の径方向内方への変位量を調べる実験を行なった。この実験では、上記突条22の軸方向位置を、上記内端部相当位置25の軸方向位置とほぼ同じとした。又、この実験でも、上記突条22の突出量δを、最初、適当な値である0.16mmに設定し、内端部相当位置25の膨出量が目標形状に近付く様に、上記突出量δを調整した。この突出量δが0.10mmで目標形状の変位量に近い値が得られた。この実験の結果を図9に示す。

2 外輪

3 ハブ

4 内輪

5 転動体

6 第一のフランジ

7 外輪軌道

8 第二のフランジ

9 第一の内輪軌道

10 小径段部

11 第二の内輪軌道

12 円筒部

13 かしめ部

14 スプライン孔

15 等速ジョイント

16 スプライン軸

17 雄ねじ部

18 ナット

19 治具

20 中心孔

21 治具

22 突条

23 段差面

24 間座

25 内端部相当位置

26 傾斜面部

Claims (2)

- 外輪と、ハブと、内輪と、複数の転動体とを備え、

このうちの外輪は、外周面に懸架装置に結合固定する為の第一のフランジを、内周面に複列の外輪軌道を、それぞれ有するものであり、

上記ハブは、中心部にスプライン孔を、外周面の外端寄り部分に駆動輪を支持固定する為の第二のフランジを、外周面の中間部に直接又は別体の内輪を介して第一の内輪軌道を、外周面の内端寄り部分に嵌合円筒面部を、それぞれ有するものであり、

上記内輪は、外周面に第二の内輪軌道を有し、上記嵌合円筒面部に外嵌した状態で、上記ハブの内端部に形成された円筒部を径方向外方に塑性変形させて形成されたかしめ部により内端面を抑え付けられて、上記ハブに固定されたものであり、

上記各転動体は、上記複列の外輪軌道と上記第一、第二の内輪軌道との間に、それぞれ複数個ずつ転動自在に設けられているものである駆動輪用転がり軸受ユニットの製造方法であって、

上記円筒部のうち、熱処理を施していない生の部分の外周面に、全体が円筒状に形成されており、内周面の軸方向一部に径方向内方に突出する突条を全周に亙り設けた治具を嵌合して、この突条により上記円筒部の外周面のうち、上記スプライン孔を形成する前の状態のこのスプライン孔の軸方向内端部に相当する位置よりも軸方向内方の一部を全周に亙り径方向内方に向けて圧縮しつつ、上記ハブの中心部に上記スプライン孔を形成した後、上記治具を上記円筒部から取り外す事により、この円筒部の外周面の一部を圧縮していた力を解除してから上記かしめ部を形成する事を特徴とする、駆動輪用転がり軸受ユニットの製造方法。 - ハブが機械構造用炭素鋼製であり、円筒部の外周面の一部を圧縮する事により、スプライン孔を形成する前の状態の、このスプライン孔の軸方向内端部に相当する位置に生じる応力が、140〜400MPa である、請求項1に記載した駆動輪用転がり軸受ユニットの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004071334A JP4259358B2 (ja) | 2004-03-12 | 2004-03-12 | 駆動輪用転がり軸受ユニットの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004071334A JP4259358B2 (ja) | 2004-03-12 | 2004-03-12 | 駆動輪用転がり軸受ユニットの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005255052A JP2005255052A (ja) | 2005-09-22 |

| JP2005255052A5 JP2005255052A5 (ja) | 2006-12-14 |

| JP4259358B2 true JP4259358B2 (ja) | 2009-04-30 |

Family

ID=35081203

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004071334A Expired - Fee Related JP4259358B2 (ja) | 2004-03-12 | 2004-03-12 | 駆動輪用転がり軸受ユニットの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4259358B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5301114B2 (ja) * | 2007-05-29 | 2013-09-25 | Ntn株式会社 | 車輪用軸受装置 |

-

2004

- 2004-03-12 JP JP2004071334A patent/JP4259358B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005255052A (ja) | 2005-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3622458B2 (ja) | 車輪支持用転がり軸受ユニット | |

| US9308777B2 (en) | Bearing device for a wheel | |

| JP3855315B2 (ja) | 車輪支持用転がり軸受ユニットの製造方法 | |

| EP1830084B1 (en) | Bearing device for vehicle | |

| JP2002200902A (ja) | 車輪駆動用ユニットとその製造方法 | |

| JP5061552B2 (ja) | 駆動輪支持用ハブユニットの製造方法 | |

| US7832939B2 (en) | Bearing apparatus for a wheel | |

| JP2002250358A (ja) | 車輪支持用転がり軸受ユニット | |

| JP5227158B2 (ja) | 転がり軸受の内輪およびそれを備えた車輪用軸受装置 | |

| EP2119926B1 (en) | Wheel support bearing assembly and method of making the same | |

| JP6897893B2 (ja) | かしめアセンブリの製造方法、ハブユニット軸受の製造方法及び車両の製造方法 | |

| JP2001180210A (ja) | 車輪軸受装置 | |

| JP2002283804A (ja) | 駆動車輪用軸受装置 | |

| CN110892165B (zh) | 轮毂单元轴承及其制造方法、和汽车及其制造方法 | |

| JP4259358B2 (ja) | 駆動輪用転がり軸受ユニットの製造方法 | |

| WO2018012450A1 (ja) | 車輪支持用軸受ユニットの製造方法及び製造装置、並びに車両の製造方法 | |

| JP3601537B2 (ja) | 車輪支持用転がり軸受ユニット | |

| EP1902861B1 (en) | Wheel rolling bearing apparatus | |

| JP4904980B2 (ja) | 車軸用軸受装置 | |

| JP4538844B2 (ja) | 車輪用軸受装置 | |

| WO2020162492A1 (ja) | かしめアセンブリおよびその製造方法、ハブユニット軸受およびその製造方法、並びに、自動車およびその製造方法 | |

| JP4059268B2 (ja) | 車輪支持用転がり軸受ユニット及びその製造方法 | |

| JP4186959B2 (ja) | 車輪支持用転がり軸受ユニット | |

| JP2023059592A (ja) | ハブユニット軸受の製造方法 | |

| JP2007032847A (ja) | 車輪支持用ハブユニットの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061027 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061027 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20061027 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080701 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080630 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080822 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090120 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090202 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120220 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130220 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130220 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140220 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |