JP4250385B2 - 情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 - Google Patents

情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 Download PDFInfo

- Publication number

- JP4250385B2 JP4250385B2 JP2002233581A JP2002233581A JP4250385B2 JP 4250385 B2 JP4250385 B2 JP 4250385B2 JP 2002233581 A JP2002233581 A JP 2002233581A JP 2002233581 A JP2002233581 A JP 2002233581A JP 4250385 B2 JP4250385 B2 JP 4250385B2

- Authority

- JP

- Japan

- Prior art keywords

- peripheral end

- inner peripheral

- outer peripheral

- end surface

- base plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Surface Treatment Of Glass (AREA)

- Magnetic Record Carriers (AREA)

- Optical Record Carriers And Manufacture Thereof (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

- Manufacturing Optical Record Carriers (AREA)

Description

【発明の属する技術分野】

この発明は、例えばハードディスク等のような情報記録装置の磁気記録媒体である磁気ディスク、光磁気ディスク、光ディスク等の情報記録媒体用ガラス基板の製造方法、その情報記録媒体用ガラス基板の研削装置に関するものである。

【0002】

【従来の技術】

従来、上記のような情報記録媒体の1つである磁気ディスクは、その中心に円孔を有する円盤状の情報記録媒体用ガラス基板(以下、略して「ガラス基板」とも記載する)の表面に磁性膜等を積層することによって製造される。そして、同磁気ディスクは、中心の円孔に支持軸であるスピンドルが嵌挿されることによってハードディスク装置等の内部に装着され、同スピンドルを中心に回転可能に支持されて使用される。

【0003】

当該磁気ディスクが回転するとき、スピンドルへの取付バランス、磁気ディスクの回転バランス等が狂うと、磁気ディスクが偏心回転してしまい、磁気ディスクの傷つき、読み取りエラー等のような不具合が生じるおそれがある。この磁気ディスクの偏心回転は、ガラス基板の外周又は内周の真円度が低下したり、ガラス基板の内周中心と外周中心とが大きく位置ずれして同心度が低くなったり等したときに高い確率で発生する。そこで、磁気ディスクに使用されるガラス基板は、その製造時において外周端面及び内周端面に研削加工が施され、真円度及び同心度を向上させることにより、スピンドルへの取付バランス、回転バランス等を向上させる試みがなされている。

【0004】

当該研削処理では、回転砥石を有する研削装置が使用され、同研削装置内にはガラス基板の材料であるガラス素板が回転可能に支持される。前記回転砥石は、円柱状をなし、研削装置内に回転支持軸を介して回転可能に支持されている。そして、研削処理時には、ガラス素板の外周端面及び内周端面のそれぞれに回転砥石が回転しながら押圧されることにより、外周端面及び内周端面がそれぞれ所定長さとなるように研削される。また、同研削処理が施された後、ガラス素板の外周端面及び内周端面には、まだ微小な凹凸が存在している。この微小な凹凸を取り除くため、研削処理が施された後のガラス素板には端面研磨処理が施され、外周端面及び内周端面が平滑面とされる。

【0005】

【発明が解決しようとする課題】

ところが、上記従来のガラス基板においては、回転砥石の偏心回転によってガラス素板の外周端面及び内周端面に微小な凹凸が不均一な高さで形成されてしまう場合があった。この回転砥石の偏心回転は、主に回転支持軸の回転軸線に対する回転砥石の回転中心の位置ずれによって発生する。そして、このようにして形成された各凹凸の高さの差は、端面研磨処理で緩和するには大きすぎるため、その結果、真円度の低いガラス基板が製造されてしまい、ガラス基板の歩留まりが低下してしまうという問題があった。

【0006】

また、近年の磁気ディスクには記録容量のさらなる増大が要求されており、記録容量を増大させた場合には、記録情報の読み取り時間を短縮するために磁気ディスクの回転速度を高める必要がある。しかし、磁気ディスクの回転速度を高めると遠心力が大きくなるため、特に真円度の低いガラス基板でなくとも偏心回転しやすくなる。このため、研削処理を精度よく施し、外周端面又は内周端面に形成される凹凸の高さの差を小さく抑える必要があるという問題があった。

【0007】

この発明は、上記のような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、研削処理を精度よく施すことができ、真円度が高められた情報記録媒体用ガラス基板を歩留まりよく製造することができる情報記録媒体用ガラス基板の製造方法及びその研削装置を提供することにある。

【0008】

【課題を解決するための手段】

上記の目的を達成するために、請求項1に記載の情報記録媒体用ガラス基板の製造方法の発明は、中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該研削後の外周端面又は内周端面に存在する凹凸の高低差が5μm以下であって、中心に軸孔が透設されるとともに該軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持されるとともに、同軸孔の内径と回転支持軸の直径との差が2〜7μmとされた回転砥石を備える研削装置を使用し、同回転砥石とガラス素板を相対回転させながら回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることによって同外周端面又は内周端面を研削する研削処理を行った後、当該外周端面又は内周端面を研磨する端面研磨処理を行い、その後、ガラス素板の表面を研磨する表面研磨処理を行うことを特徴とするものである。

請求項2に記載の情報記録媒体用ガラス基板の製造方法の発明は、中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面の真円度が5μm以下であって、中心に軸孔が透設されるとともに該軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持されるとともに、同軸孔の内径と回転支持軸の直径との差が2〜7μmとされた回転砥石を備える研削装置を使用し、同回転砥石とガラス素板を相対回転させながら回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることによって同外周端面又は内周端面を研削する研削処理を行った後、当該外周端面又は内周端面を研磨する端面研磨処理を行い、その後、ガラス素板の表面を研磨する表面研磨処理を行うことを特徴とするものである。

【0010】

請求項3に記載の情報記録媒体用ガラス基板の研削装置の発明は、中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該研削後の外周端面又は内周端面に存在する凹凸の高低差が5μm以下である情報記録媒体用ガラス基板の製造に使用される研削装置であって、中心に軸孔が透設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持された回転砥石を備え、同回転砥石とガラス素板を相対回転させながら、回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることで同外周端面又は内周端面を研削するように構成されるとともに、前記回転砥石の軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設され、かつ同軸孔の内径と回転支持軸の直径との差が2〜7μmであることを特徴とするものである。

請求項4に記載の情報記録媒体用ガラス基板の研削装置の発明は、中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面の真円度が5μm以下である情報記録媒体用ガラス基板の製造に使用される研削装置であって、中心に軸孔が透設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持された回転砥石を備え、同回転砥石とガラス素板を相対回転させながら、回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることで同外周端面又は内周端面を研削するように構成されるとともに、前記回転砥石の軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設され、かつ同軸孔の内径と回転支持軸の直径との差が2〜7μmであることを特徴とするものである。

【0011】

請求項5に記載の情報記録媒体用ガラス基板の研削装置の発明は、請求項3又は4に記載の発明において、前記非接触部は、前記軸孔の軸線方向における幅を前記回転砥石の厚みに対して40〜60%の範囲となるように形成されていることを特徴とするものである。

【0012】

【発明の実施の形態】

以下、この発明の具体化した一実施形態を、図面に基づいて説明する。

本実施形態における情報記録媒体用ガラス基板は、中心に円孔を有する円盤状をなし、磁気ディスク、光磁気ディスク、光ディスク等の情報記録媒体の基板として使用されるものである。同ガラス基板を形成するガラス材料としてはフロート法、ダウンドロー法、リドロー法又はプレス法で製造されたソーダライムガラス、アルミノシリケートガラス、ボロシリケートガラス、結晶化ガラス等が挙げられる。そして、このガラス基板の表面に磁性膜等を積層することにより、情報記録媒体が構成される。

【0013】

当該ガラス基板は、シート状のガラス板から中心に円孔を有する円盤状に切り出されたガラス素板を材料とし、同ガラス素板に各種処理を施すことによって製造される。この各種処理の主なものとしては、ガラス素板の外周端面及び内周端面を研削する研削処理、研削後の内周端面及び外周端面を研磨する端面研磨処理、ガラス素板の表面を研磨する表面研磨処理が挙げられる。この他、各種処理として、情報記録媒体として要求される耐衝撃性、耐振動性、耐熱性等を向上させるため、端面研磨処理後又は表面研磨処理後にガラス素板の表面を化学強化する化学強化処理、前に挙げた各種処理間又は各種処理後にガラス素板の表面を洗浄する洗浄処理等が行われる場合がある。

【0014】

次に、各種処理を行うことによるガラス基板の製造方法について説明する。

まず、前記研削処理について説明する。この研削処理は、ガラス板から切り出されたガラス素板の内径寸法及び外形寸法を所定長さとし、ガラス基板として要求される真円度及び同心度を向上させるため、研削装置を使用し、同ガラス素板の内周端面及び外周端面を研削することによって行われる。すなわち、ガラス板から切り出された状態のガラス素板の内周端面及び外周端面には、大きな凹凸が形成されている。当該研削処理では、このガラス素板の内周端面及び外周端面に形成された大きな凹凸のうち、特に凸部削り取ることにより、ガラス素板の内周端面及び外周端面が平坦面状に均される。加えて、同研削処理においては、ガラス素板の内周端面及び外周端面が研削されるとともに、内周端面及び外周端面の角部がそれぞれ面取りされる。

【0015】

この研削処理を行うための前記研削装置について説明する。

図2及び図3に示すように、研削装置は、ガラス素板11の外周端面12を研削するための円柱状をなす第1回転砥石21と、内周端面13を研削するための円柱状をなす第2回転砥石22とを備えている。この第1回転砥石21は、ガラス素板11の外周の長さに対応するため、その直径がガラス素板11の外径とほぼ同じ長さとなるように形成されている。また、第2回転砥石22は、ガラス素板11の円孔11aに対応して、その直径がガラス素板11の内径よりも若干短くなるように形成されている。

【0016】

これら第1回転砥石21及び第2回転砥石22は、それぞれ丸棒状をなす第1回転支持軸23及び第2回転支持軸24に取付けられ、該第1回転支持軸23及び第2回転支持軸24を介して装置本体の図示しない駆動装置に支持されている。そして、駆動装置によって第1回転支持軸23及び第2回転支持軸24が回転されることにより、第1回転砥石21及び第2回転砥石22は、それぞれが第1回転支持軸23及び第2回転支持軸24を中心に図2中に矢印で示す方向へ回転する。

【0017】

前記第1回転砥石21及び第2回転砥石22の外周面には、研削溝25がそれぞれの全周にわたって凹設されている。同研削溝25は、横方向の外方へ向かうに従って幅広となるテーパ状に形成されている。また、当該研削溝25の両テーパ面25aは、研削溝25の内底面25bに対して約45゜の角度とされている。さらに、当該研削溝25の内面にはダイヤモンド砥粒等の砥粒が電着等の方法で付着されている。

【0018】

研削装置内において、ガラス素板11は、第1回転砥石21の研削溝25内に外周縁部が挿入されることにより、同外周縁部を第1回転砥石21で支持されている。一方、ガラス素板11は、円孔11a内に第2回転砥石22が挿入されるとともに、同第2回転砥石22の研削溝25内に内周縁部が挿入されることにより、同内周縁部を第2回転砥石22で支持されている。すなわち、ガラス素板11は、第1回転砥石21と第2回転砥石22との間に挟み込まれるように配置され、支持されている。また、ガラス素板11は図示しない駆動装置により、図2中に矢印で示す方向へ回転するように構成されている。

【0019】

上記の第1回転砥石21、第2回転砥石22、第1回転支持軸23、第2回転支持軸24、駆動装置等によって研削装置が構成されている。研削装置内で支持されたガラス素板11は、第1回転砥石21及び第2回転砥石22のそれぞれと相対回転されながら、第1回転砥石21及び第2回転砥石22が外周端面12及び内周端面13にそれぞれ押圧される。そして、第1回転砥石21及び第2回転砥石22の研削溝25において、内底面25bへの接触によりガラス素板11の外周端面12及び内周端面13が研削され、両テーパ面25aへの接触により外周端面12及び内周端面13の角部が研削されて面取される。

【0020】

図1(a),(b)に示すように、前記第1回転砥石21の中心には第1回転支持軸23を嵌挿するための軸孔31が透設されている。第1回転砥石21は、軸孔31に第1回転支持軸23が嵌挿された状態で図示しないボルト、ナット等を使用することにより、第1回転支持軸23に固定されている。

【0021】

一般に、回転砥石の軸孔の内径と回転支持軸の直径との差は、回転支持軸を軸孔に容易に嵌挿可能であるという観点から、20〜30μm程度に設定されている。しかし、差を20〜30μm程度とした場合、回転砥石の回転時において、遠心力、ガラス素板11からの反力等のような外力によって回転支持軸に対して軸孔が移動して位置ずれし、回転砥石が偏心回転してしまう。そして、回転砥石が偏心回転する状態で研削加工を行うと、図5に示すように、ガラス素板11の外周端面には不均一で大きな高低差の凹凸が形成されてしまい、真円度が低下してしまう。なお、図5に示すガラス素板の凹凸は、真円度測定器に東京精密製のロンコム30Bを使用し、中心法を最小二乗中心法、フィルタを500山/回転、測定倍率を2000倍に設定して測定された結果である。また、このときの凹凸の高低差の最大値は、6.6μmであった。

【0022】

これに対し、この実施形態の軸孔31は、第1回転砥石21の回転中心が第1回転支持軸23の回転軸線から位置ずれすることを抑制するため、その内径と第1回転支持軸23の直径との差Rが2〜7μmとなるように形成されている。この差Rが2μm未満の場合、軸孔31に第1回転支持軸23を嵌挿しにくくなるとともに、温度変化等による第1回転支持軸23の膨張に対応することができなくなる。また、差Rが7μmを超えると、第1回転支持軸23に対して軸孔31が移動しやすくなり、第1回転砥石21が偏心回転しやすくなる。

【0023】

そして、当該第1回転砥石21は、差Rを2〜7μmとすることにより、その軸孔31に第1回転支持軸23が嵌挿された状態で、軸孔31の内周面と第1回転支持軸23の周面との間に隙間がほとんど形成されないように構成されている。このため、第1回転砥石21の回転時において、第1回転支持軸23に対する軸孔31の移動が抑制され、第1回転支持軸23に対する第1回転砥石21の位置ずれが抑制される。従って、第1回転砥石21の偏心回転を抑制することでガラス素板11の外周端面の研削加工を精度よく行うことが可能となる。

【0024】

一方、差Rを2〜7μmとすることにより、当該第1回転砥石21は、一般の回転砥石と比較して軸孔31に第1回転支持軸23を嵌挿しにくくなっている。このため、軸孔31の内周面には、同内周面の周方向に延びる環状の非接触部32が凹設されている。つまり、同非接触部32を設けることにより、軸孔31に第1回転支持軸23を嵌挿する際の第1回転支持軸23の周面に対する軸孔31の内周面の摩擦抵抗が低減される。従って、同非接触部32を設けることにより、軸孔31に第1回転支持軸23を容易に嵌挿することができるように構成されている。

【0025】

この非接触部32は、第1回転砥石21の厚み方向で軸孔31の中間部に配設することが好ましい。これは、軸孔31の内周面において、両端部の2箇所で第1回転支持軸23の周面に接触させることにより、第1回転砥石21を第1回転支持軸23により安定した状態で装着することが可能であるためである。

【0026】

非接触部32は、その幅Lが第1回転砥石21の厚みTの40〜60%となるように形成することが好ましい。幅Lが厚みTの40%未満の場合、第1回転支持軸23の周面に対する軸孔31の内周面の摩擦抵抗が十分に低減されず、第1回転支持軸23に第1回転砥石21を装着しにくくなってしまう。また、幅Lが厚みTの60%を超えると、軸孔31の内周面を第1回転支持軸23の周面に十分に接触させることができなくなり、第1回転砥石21を第1回転支持軸23に安定して装着することができなくなるおそれがある。

【0027】

軸孔31の内周面の両端縁のうち、第1回転支持軸23を嵌挿する際に入口側となる上端縁には、面取加工が施されることによって面取部31aが形成されている。同面取部31aは、上方に向かうに従い拡径しており、軸孔31の開口を拡げるように機能している。そして、当該面取部31aを設けることによって第1回転支持軸23を軸孔31に嵌挿しやすくなっている。

【0028】

前記第1回転砥石21の底面には、第1回転砥石21の回転中心と、第1回転支持軸23の回転軸線とを位置合わせするための調整凹所33が凹設されている。調整凹所33は、第1回転砥石21の回転バランスを良好なものとするため、第1回転砥石21の底面を平面円形状に肉抜きすることによって形成されている。また、調整凹所33は、その内周面33aが第1回転砥石21の外周面21aと同心円を描くように、第1回転砥石21の底面の中心に配置されている。

【0029】

この調整凹所33の内周面33aと第1回転砥石21の外周面21aとの中心の一致度合いを示す同心度は、好ましくは5μm以下である。同心度が5μmを超えると、第1回転砥石21の回転中心と、第1回転支持軸23の回転軸線とを位置合わせしにくくなる。また、この同心度は小さいものほど好ましいことから、その下限は特に限定されない。

【0030】

当該研削装置において、第1回転支持軸23に第1回転砥石21を装着するときには、まず、第1回転支持軸23の先端面が軸孔31の下端面と面一となるまで、第1回転砥石21の軸孔31に第1回転支持軸23が嵌挿される。次いで、ボルトを仮締めし、第1回転支持軸23に第1回転砥石21を仮固定する。続いて、調整凹所33の内周面33aに、例えばダイヤルゲージ等のような測定機器を接触させ、この状態で第1回転支持軸23及び第1回転砥石21を回転させて内周面33aの偏心量を測定する。その後、同偏心量が最小値となるまで、第1回転支持軸23に対して第1回転砥石21を回転させる等して調整を行う。偏心量が最小値となったとき、調整凹所33の内周面33aと第1回転砥石21の外周面21aとが同心であることから、第1回転砥石21の回転中心と、第1回転支持軸23の回転軸線とが一致したこととなる。この偏心量が最小値となる位置でボルトが本締めされ、第1回転支持軸23に対し第1回転砥石21が固定される。

【0031】

このようにして第1回転支持軸23に対し第1回転砥石21が固定された後、第2回転支持軸24に対し第2回転砥石22が固定される。そして、研削装置にガラス素板11が装填され、研削加工が施される。同研削加工時においては、第1回転砥石21の軸孔31の内周面と、第1回転支持軸23の周面との間に隙間がほとんど形成されないため、回転時に第1回転砥石21の回転中心が第1回転支持軸23の回転軸線から位置ずれすることが抑制される。従って、第1回転砥石21の偏心回転が抑制された状態で研削加工を精度よく行うことが可能であり、ガラス素板11の外周端面12の真円度の向上が図られる。さらに、第1回転砥石21の偏心回転が抑制されるため、第2回転砥石22に対するガラス素板11の偏心回転が抑制され、ガラス素板11の内周端面13の真円度の向上と、外周端面12及び内周端面13の同心度の向上とが図られる。

【0032】

上記の研削装置を使用した研削処理において、ガラス素板11は、外周端面12及び内周端面13に存在する微小な凹凸の高低差が5μm以下となるように研削される。この凹凸の高低差が5μmを超えると、ガラス基板とした際に外周端面12及び内周端面13の真円度及び同心度が低下し、取付バランス、回転バランス等に狂いを生じ、偏心回転しやすい品質の劣るものとなる。この凹凸の高低差の下限は特に限定されず、低いものほど真円度及び同心度が向上し、高品質化を図ることができるため、好ましい。

【0033】

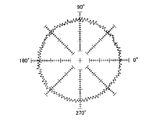

実際に、差Rを2〜7μmとして研削加工を行ったところ、図4に示すように、ガラス素板11の外周端面上に存在する凹凸は、その高低差がほぼ均一で小さなものとなり、真円度が向上した。この図4に示すガラス素板11の凹凸は、前に挙げたのと同じ真円度測定器及び設定で測定された結果である。また、このときの凹凸の高低差の最大値は、3.4μmであった。

【0034】

なお、ガラス素板11の外周の真円度と内周の真円度とを比較した場合、重要視されるのは外周の真円度であると推定される。これは、ハードディスク装置等の情報記録装置にガラス基板よりなる情報記録媒体を内装する際、情報記録媒体は中心の円孔にスピンドル等のような支持軸が嵌挿されることにより固定される。この固定時において位置調整を行うことにより、内周の真円度のずれを緩和することが可能であり、また回転中心に近く、固定されているため支持軸に対する円孔の偏心は起こりにくいと考えられる。これに対し外周部分は、回転中心から離れるほど遠心力が強くなり、また固定されていないため、回転方向への偏りに加え、回転方向と直交する方向への偏りも発生すると考えられ、偏心が起こりやすいと推定される。従って、ガラス素板11の外周又は内周のいずれか一方のみの真円度の向上を図るならば、外周端面の凹凸の高低差を5μm以下とすることが好ましい。

【0035】

次に、前記端面研磨処理について説明する。この端面研磨処理は、上記の研削処理が行われたガラス素板11に対し、外周端面12及び内周端面13とそれぞれの面取面を研磨して凹凸を均すことにより、平滑面とするために行われる。この端面研磨処理で使用される研磨剤としては、酸化セリウムや酸化ランタン等の希土類酸化物、酸化ジルコニウム、二酸化マンガン、酸化アルミニウム、コロイダルシリカ等が挙げられる。これらの中でも、研磨効率が優れていることから希土類酸化物が好ましく、酸化セリウムがより好ましい。そして、当該端面研磨処理は、前記研削処理時に外周端面12及び内周端面13に存在する凹凸の高低差が5μmとされるため、研磨量を低減させ、生産量及び歩留まりの増加を図ることが可能である。

【0036】

次いで、前記表面研磨処理について説明する。この表面研磨処理は、上記の端面研磨処理が行われたガラス素板11の表面を研磨し、同表面の反り、うねり、微小うねり、凹凸等の欠陥を取り除いて平滑面又は超平滑面とするために行われる。ここで、ガラス素板11の表面とは、ガラス基板を情報記録媒体とするとき、前記磁性膜等が設けられ、情報が記録される箇所をいう。

【0037】

同表面研磨処理は、主に粗研磨加工及び精密研磨加工の二段階に分けて行われ、所望するガラス基板の表面の平滑度に応じて精密研磨加工がさらに一次研磨加工、二次研磨加工等の複数段階に分けて行われる。粗研磨加工は、ラップ研磨加工とも呼ばれ、ガラス素板11の厚みを所定値にするとともに、主に反りや大きなうねりを取り除き、表面の平坦性を向上させるために行われる。従って、同ラップ研磨加工に使用する研磨剤には、砥粒としてダイヤモンド、酸化ジルコニウム、二酸化マンガン、酸化アルミニウム等を含み、粒径の粗いものが使用される。なお、この粗研磨加工は、ガラス素板11の成形時に反りやうねりが許容範囲であれば、コスト削減などの理由で省略してもよい。

【0038】

前記精密研磨加工の一次研磨加工は、ガラス素板11の表面のうねり、粗研磨加工時に形成される研磨傷等を取り除いて表面を略平滑面とするために行われる。従って、同一次研磨加工に使用する研磨剤には、砥粒としてガラス材料に対して高い研磨力を有する酸化セリウム等を含み、粒径の細かなものが好んで使用される。また、研磨時には発泡樹脂等よりなる硬質の研磨パッドが使用される。

【0039】

二次研磨加工は、ガラス素板11の表面の微小うねり、微小凹凸、一次研磨加工時に形成される研磨傷等を取り除いて表面を平滑面とするために行われる。従って、同一次研磨加工に使用する研磨剤には、砥粒としてガラス材料に対して高い研磨力を有する酸化セリウム、コロイダルシリカ等を含み、粒径の極微細なものが好んで使用される。また、研磨時にはスエード等よりなる軟質の研磨パッドが使用される。

【0040】

そして、上記の研削処理、端面研磨処理及び表面研磨処理の各処理の後には、それぞれ洗浄処理が行われる。この洗浄処理は、ガラス素板11の表面に付着した研磨粉、砥粒、塵埃等といった付着物を除去するために行われる。この洗浄処理では、状況に応じて、中性水溶液、アルカリ性水溶液、酸性水溶液のうち少なくとも1種が洗浄液として使用される。この中性水溶液としては水、純水、有機溶液、界面活性剤、キレート剤等が挙げられる。アルカリ性水溶液としては、水酸化ナトリウム水溶液、水酸化カリウム水溶液、フッ化アンモニウム水溶液等の無機アルカリ水溶液、有機アルカリ水溶液等が挙げられる。酸性水溶液としては、フッ化水素酸、ケイフッ化水素酸、硫酸、硝酸、塩酸、スルファミン酸、酢酸、酒石酸、クエン酸、グルコン酸、マロン酸、シュウ酸等が挙げられる。

【0041】

前記実施形態によって発揮される効果について、以下に記載する。

・ ガラス基板は、ガラス素板11の外周端面12及び内周端面13を研削し、凹凸を均すことによって製造され、研削後のガラス素板11の外周端面12上及び内周端面13上に存在する凹凸の高低差は5μm以下とされている。従って、製造されるガラス基板の歩留まりを維持しつつ、研削時に外周端面12及び内周端面13に形成される凹凸の高さの差を小さく抑えることができ、真円度の向上を図ることができる。そして、真円度の向上されたガラス基板は、情報記録媒体としたときの取付バランス、回転バランス等が良好で高品質なものとすることができる。

【0042】

・ また、ガラス素板11に研削加工を施す研削装置の第1回転砥石21は、第1回転支持軸23を嵌挿するための軸孔31の内径と、第1回転支持軸23の直径の差Rが2〜7μmとされている。この差Rは、一般的な回転砥石及び回転支持軸と比較して小さく、これにより軸孔31の内周面と第1回転支持軸23の周面との隙間を小さくすることができる。そして、第1回転砥石21の回転時において、第1回転支持軸23に対する軸孔31の移動を抑制することができ、第1回転砥石21の偏心回転の発生が抑えられる。このため、偏心回転する第1回転砥石21により、ガラス素板11の外周端面が偏って研削されることを防止することができる。従って、研削処理を精度よく施すことができ、真円度が高められたガラス基板を歩留まりよく製造することができる。

【0043】

・ また、軸孔31の内周面には非接触部32が凹設されている。同非接触部32は、環状をなし、第1回転砥石21の厚み方向で軸孔31の中間部に設けられている。さらに、同第1回転砥石21は、その幅Lが第1回転砥石21の厚みTの40〜60%とされている。当該非接触部32によれば、第1回転砥石21を第1回転支持軸23に対して安定して支持させながら、第1回転支持軸23の周面に対する軸孔31の内周面の摩擦抵抗を低減することができる。従って、軸孔31の内周面と第1回転支持軸23の周面との隙間を狭めたにも係わらず、第1回転支持軸23に第1回転砥石21を装着しやすくすることができる。

【0044】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 非接触部32は、軸孔31に1つのみ設けることに限らず、その幅Lの合計が第1回転砥石21の厚みTの40〜60%であれば、2つ以上設けてもよい。このように構成した場合、複数箇所に分けて軸孔31の内周面と第1回転支持軸23の周面とが接触するため、第1回転砥石21を安定して装着することができる。また、非接触部32は、連続する環状溝より形成されることに限定されず、断続的に形成してもよい。

【0045】

・ 第2回転砥石22を第1回転砥石21と同様に偏心回転を抑制するように構成してもよい。すなわち、第2回転砥石22の軸孔の内径と第2回転支持軸24の直径との差を2〜7μmとするとともに、同第2回転砥石22の軸孔の内周面にはその一部を第2回転支持軸24の周面に対して非接触とするための非接触部を凹設してもよい。このように構成した場合、ガラス素板11の内周の真円度の向上を図ることができる。また、第2回転砥石22に設けられる非接触部は、第2回転砥石22の厚みの40〜60%の範囲にもうけることが好ましく、さらに厚み方向の中間部に設けることが好ましい。

【0046】

・ 例えば、第1回転砥石21及び第2回転砥石22の研削溝25において、各研削溝25毎に砥粒の粒度を変更し、同一の回転砥石に対してガラス素板11が接触される研削溝25を変更することによって、研削量を変えることができるように構成してもよい。

【0047】

さらに、前記実施形態より把握できる技術的思想について以下に記載する。

・ 前記非接触部は、軸孔の周方向に沿って延びる環状に形成されるとともに、回転砥石の厚み方向の中間部に配置されることを特徴とする研削装置。このように構成した場合、回転支持軸に対して回転砥石をより安定して装着することができる。

【0048】

・ 前記軸孔の両端縁のうち、少なくとも回転支持軸を嵌挿するときの入口側となる端縁には面取加工が施されていることを特徴とする研削装置。このように構成した場合、軸孔に回転支持軸を嵌挿しやすくすることができる。

【0049】

・ 前記回転砥石の少なくとも一面の中央部分には平面円形状の調整凹所が凹設されるとともに、同調整凹所は、その内周面が回転砥石の外周面と同心円を描くように形成されていることを特徴とする研削装置。このように構成した場合、回転砥石の回転中心と、回転支持軸の回転軸線とを容易に一致させることができる。

【0050】

・ 前記研削処理は、ガラス素板の外周端面又は内周端面を研削するとともに、同外周端面又は内周端面の角部を面取りすることを特徴とする情報記録媒体用ガラス基板の製造方法法。

【0051】

【発明の効果】

以上詳述したように、この発明によれば、次のような効果を奏する。

請求項1又は2に記載の発明の情報記録媒体用ガラス基板によれば、研削処理を精度よく施すことができ、真円度が高められた情報記録媒体用ガラス基板を歩留まりよく製造することができる。

【0053】

請求項3又は4に記載の発明の情報記録媒体用ガラス基板の研削装置によれば、研削処理を精度よく施すことができ、真円度が高められた情報記録媒体用ガラス基板を歩留まりよく製造することができる。

【0054】

請求項5に記載の発明の情報記録媒体用ガラス基板の研削装置によれば、請求項3又は4に記載の発明の効果に加えて、回転支持軸に対して回転砥石を安定して装着することができる。

【図面の簡単な説明】

【図1】 (a)は第1回転砥石を示す断面図、(b)は第1回転砥石が第1回転支持軸に装着された状態を示す断面図。

【図2】 研削装置でガラス素板を研削する状態を示す概念図。

【図3】 研削溝内にガラス素板の周縁部が挿入される状態を示す断面図。

【図4】 実施形態のガラス素板の外周端面の凹凸を示す測定図。

【図5】 一般のガラス素板の外周端面の凹凸を示す測定図。

【符号の説明】

R…差、11…ガラス素板、11a…円孔、12…外周端面、13…内周端面、21…回転砥石としての第1回転砥石、21a…外周面、22…回転砥石としての第2回転砥石、23…回転支持軸としての第1回転支持軸、24…回転支持軸としての第2回転支持軸、31…軸孔、32…非接触部。

Claims (5)

- 中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面に存在する凹凸の高低差が5μm以下である情報記録媒体用ガラス基板の製造方法であって、

中心に軸孔が透設されるとともに該軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持されるとともに、同軸孔の内径と回転支持軸の直径との差が2〜7μmとされた回転砥石を備える研削装置を使用し、同回転砥石とガラス素板を相対回転させながら回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることによって同外周端面又は内周端面を研削する研削処理を行った後、当該外周端面又は内周端面を研磨する端面研磨処理を行い、その後、ガラス素板の表面を研磨する表面研磨処理を行うことを特徴とする情報記録媒体用ガラス基板の製造方法。 - 中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面の真円度が5μm以下である情報記録媒体用ガラス基板の製造方法であって、

中心に軸孔が透設されるとともに該軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持されるとともに、同軸孔の内径と回転支持軸の直径との差が2〜7μmとされた回転砥石を備える研削装置を使用し、同回転砥石とガラス素板を相対回転させながら回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることによって同外周端面又は内周端面を研削する研削処理を行った後、当該外周端面又は内周端面を研磨する端面研磨処理を行い、その後、ガラス素板の表面を研磨する表面研磨処理を行うことを特徴とする情報記録媒体用ガラス基板の製造方法。 - 中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面に存在する凹凸の高低差が5μm以下である情報記録媒体用ガラス基板の製造に使用される研削装置であって、

中心に軸孔が透設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持された回転砥石を備え、同回転砥石とガラス素板を相対回転させながら、回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることで同外周端面又は内周端面を研削するように構成されるとともに、前記回転砥石の軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設され、かつ同軸孔の内径と回転支持軸の直径との差が2〜7μmであることを特徴とする情報記録媒体用ガラス基板の研削装置。 - 中心に円孔を有する円盤状のガラス素板の外周端面又は内周端面を研削して製造され、該外周端面又は内周端面の真円度が5μm以下である情報記録媒体用ガラス基板の製造に使用される研削装置であって、

中心に軸孔が透設された円柱状に形成され、当該軸孔に回転支持軸が嵌挿されることによって回転可能に支持された回転砥石を備え、同回転砥石とガラス素板を相対回転させながら、回転砥石の外周面とガラス素板の外周端面又は内周端面とを接触させることで同外周端面又は内周端面を研削するように構成されるとともに、前記回転砥石の軸孔の内周面には同内周面の一部を回転支持軸の周面に対して非接触とするための非接触部が凹設され、かつ同軸孔の内径と回転支持軸の直径との差が2〜7μmであることを特徴とする情報記録媒体用ガラス基板の研削装置。 - 前記非接触部は、前記軸孔の軸線方向における幅を前記回転砥石の厚みに対して40〜60%の範囲となるように形成されていることを特徴とする請求項3又は4に記載の情報記録媒体用ガラス基板の研削装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002233581A JP4250385B2 (ja) | 2002-08-09 | 2002-08-09 | 情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002233581A JP4250385B2 (ja) | 2002-08-09 | 2002-08-09 | 情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004079009A JP2004079009A (ja) | 2004-03-11 |

| JP2004079009A5 JP2004079009A5 (ja) | 2005-11-04 |

| JP4250385B2 true JP4250385B2 (ja) | 2009-04-08 |

Family

ID=32018678

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002233581A Expired - Fee Related JP4250385B2 (ja) | 2002-08-09 | 2002-08-09 | 情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4250385B2 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006338817A (ja) * | 2005-06-03 | 2006-12-14 | Hoya Corp | 磁気ディスク用ガラス基板の製造方法及び磁気ディスクの製造方法 |

| WO2008053733A1 (fr) * | 2006-10-31 | 2008-05-08 | Konica Minolta Opto, Inc. | Procédé de retenue de disque en verre pour un support d'enregistrement d'informations et support utilisé pour le procédé |

| JP5117054B2 (ja) * | 2007-01-15 | 2013-01-09 | Hoya株式会社 | 磁気ディスク用ガラス基板の内径測定装置、磁気ディスク用ガラス基板の内径測定方法、磁気ディスク用ガラス基板の製造方法および磁気ディスク製造方法 |

| JP2008217918A (ja) * | 2007-03-06 | 2008-09-18 | Konica Minolta Opto Inc | 磁気記録媒体用ガラス基板及び磁気記録媒体 |

| JP4748115B2 (ja) * | 2007-06-12 | 2011-08-17 | コニカミノルタオプト株式会社 | 磁気記録媒体用ガラス基板及び磁気記録媒体 |

| JP4994213B2 (ja) * | 2007-12-21 | 2012-08-08 | Hoya株式会社 | 磁気ディスク用ガラス基板、磁気ディスクおよび磁気ディスク用ガラス基板の製造方法 |

| JP5860173B2 (ja) * | 2012-12-29 | 2016-02-16 | Hoya株式会社 | 磁気ディスク用ガラス基板および磁気ディスク |

| MY172325A (en) * | 2013-02-22 | 2019-11-21 | Hoya Corp | Annular substrate, magnetic-disk substrate, method for manufacturing a magnetic-disk substrate, magnetic disk, method for manufacturing a magnetic disk, and hard disk apparatus |

| CN105009213B (zh) * | 2013-03-01 | 2018-06-29 | Hoya株式会社 | 磁盘用玻璃基板和磁盘 |

| US9697862B2 (en) | 2013-06-27 | 2017-07-04 | Hoya Corporation | Disk-shaped glass substrate, magnetic-disk glass substrate, method for manufacturing magnetic-disk glass substrate, and magnetic disk |

| JP6008060B1 (ja) * | 2015-12-22 | 2016-10-19 | 旭硝子株式会社 | 磁気記録媒体用ガラス基板、磁気記録媒体、磁気記録媒体用ガラス基板の製造方法、及び磁気記録媒体用ガラス基板製造装置 |

| US11664050B2 (en) | 2021-10-05 | 2023-05-30 | Western Digital Technologies, Inc. | Tuned edge profile of a disk substrate for use in magnetic recording media |

-

2002

- 2002-08-09 JP JP2002233581A patent/JP4250385B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004079009A (ja) | 2004-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5454180B2 (ja) | 磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体用ガラス基板 | |

| JP4250385B2 (ja) | 情報記録媒体用ガラス基板の製造方法、及び情報記録媒体用ガラス基板の研削装置 | |

| JP6089001B2 (ja) | 磁気ディスク用ガラス基板、磁気ディスク | |

| US20120021677A1 (en) | Method of manufacturing glass substrate for magnetic disk, method of manufacturing magnetic disk, and polishing apparatus of glass substrate for magnetic disk | |

| US9685185B2 (en) | Glass substrate for magnetic disk and magnetic recording medium | |

| JP5029777B1 (ja) | 磁気記録媒体用ガラス基板、および該磁気記録媒体用ガラス基板を用いた磁気記録媒体 | |

| JPH11349354A (ja) | 情報記録媒体用基板及びその製造方法 | |

| JP5344806B2 (ja) | 磁気ディスク用ガラス基板の製造方法、磁気ディスク用ガラス基板研磨装置および磁気ディスクの製造方法 | |

| JP5768554B2 (ja) | 磁気記録媒体用ガラス基板の製造方法および磁気記録媒体用ガラス基板 | |

| US8317572B2 (en) | Method for manufacturing a glass substrate for a magnetic disc | |

| JP2014188668A (ja) | ガラス基板の製造方法 | |

| JP4994213B2 (ja) | 磁気ディスク用ガラス基板、磁気ディスクおよび磁気ディスク用ガラス基板の製造方法 | |

| JP2003231044A (ja) | 情報記録媒体用ガラス基板の面取加工方法及び面取加工装置 | |

| JP6138113B2 (ja) | 情報記録媒体用ガラス基板の製造方法、磁気ディスクの製造方法、および、研削用キャリア | |

| JP2008234824A (ja) | 磁気ディスク用基板および磁気ディスク | |

| JP5701938B2 (ja) | 磁気ディスク用ガラス基板の製造方法 | |

| JP5719785B2 (ja) | 情報記録媒体用ガラス基板、情報記録媒体、および情報記録装置 | |

| JP2013004114A (ja) | 支持治具及び磁気記録媒体用ガラス基板の製造方法 | |

| JP2003022522A (ja) | 情報記録媒体用基板の製造方法 | |

| JP2012071408A (ja) | 研削前板状ガラス素材及び情報記録媒体用ガラス基板の製造方法 | |

| JP2010231841A (ja) | ガラス基板の製造方法、ガラス基板及び磁気記録媒体 | |

| WO2013146132A1 (ja) | 情報記録媒体用ガラス基板の製造方法および情報記録媒体 | |

| WO2012132073A1 (ja) | 情報記録媒体用ガラス基板の製造方法および情報記録媒体 | |

| JP6138114B2 (ja) | 情報記録媒体用ガラス基板の製造方法、磁気ディスクの製造方法、および、研磨用キャリア | |

| JP2014216042A (ja) | 磁気ディスク用ガラス基板の製造方法及び磁気ディスクの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20040301 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040416 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20040908 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050808 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050808 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070925 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080115 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080317 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090106 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090119 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120123 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4250385 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120123 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130123 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130123 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140123 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |