JP4200868B2 - 内燃機関の燃料性状判定装置 - Google Patents

内燃機関の燃料性状判定装置 Download PDFInfo

- Publication number

- JP4200868B2 JP4200868B2 JP2003335892A JP2003335892A JP4200868B2 JP 4200868 B2 JP4200868 B2 JP 4200868B2 JP 2003335892 A JP2003335892 A JP 2003335892A JP 2003335892 A JP2003335892 A JP 2003335892A JP 4200868 B2 JP4200868 B2 JP 4200868B2

- Authority

- JP

- Japan

- Prior art keywords

- torque

- cylinder

- fuel

- internal combustion

- combustion engine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D41/00—Electrical control of supply of combustible mixture or its constituents

- F02D41/0025—Controlling engines characterised by use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D19/00—Controlling engines characterised by their use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures

- F02D19/06—Controlling engines characterised by their use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures peculiar to engines working with pluralities of fuels, e.g. alternatively with light and heavy fuel oil, other than engines indifferent to the fuel consumed

- F02D19/0626—Measuring or estimating parameters related to the fuel supply system

- F02D19/0634—Determining a density, viscosity, composition or concentration

- F02D19/0636—Determining a density, viscosity, composition or concentration by estimation, i.e. without using direct measurements of a corresponding sensor

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D19/00—Controlling engines characterised by their use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures

- F02D19/06—Controlling engines characterised by their use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures peculiar to engines working with pluralities of fuels, e.g. alternatively with light and heavy fuel oil, other than engines indifferent to the fuel consumed

- F02D19/0639—Controlling engines characterised by their use of non-liquid fuels, pluralities of fuels, or non-fuel substances added to the combustible mixtures peculiar to engines working with pluralities of fuels, e.g. alternatively with light and heavy fuel oil, other than engines indifferent to the fuel consumed characterised by the type of fuels

- F02D19/0649—Liquid fuels having different boiling temperatures, volatilities, densities, viscosities, cetane or octane numbers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D41/00—Electrical control of supply of combustible mixture or its constituents

- F02D41/02—Circuit arrangements for generating control signals

- F02D41/14—Introducing closed-loop corrections

- F02D41/1497—With detection of the mechanical response of the engine

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D2200/00—Input parameters for engine control

- F02D2200/02—Input parameters for engine control the parameters being related to the engine

- F02D2200/06—Fuel or fuel supply system parameters

- F02D2200/0611—Fuel type, fuel composition or fuel quality

- F02D2200/0612—Fuel type, fuel composition or fuel quality determined by estimation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D2200/00—Input parameters for engine control

- F02D2200/02—Input parameters for engine control the parameters being related to the engine

- F02D2200/10—Parameters related to the engine output, e.g. engine torque or engine speed

- F02D2200/1002—Output torque

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/10—Internal combustion engine [ICE] based vehicles

- Y02T10/30—Use of alternative fuels, e.g. biofuels

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Combined Controls Of Internal Combustion Engines (AREA)

Description

筒内での実際の燃焼により発生した筒内トルクを爆発行程で算出する筒内トルク算出手段と、

前記筒内トルクが算出される前記爆発行程と同じサイクルの吸気行程において筒内に流入する筒内空気量を取得する筒内空気量取得手段と、

前記筒内トルク取得手段により取得された前記筒内空気量に基づいて、筒内で発生する理論上の基準トルクを算出する基準トルク算出手段と、

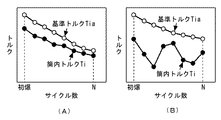

前記基準トルクと前記筒内トルクとの乖離度合いに基づいて、燃料の性状を判定する判定手段と、

を備えたことを特徴とする。

図1は、本発明の各実施の形態にかかる内燃機関の燃焼状態推定装置及びその周辺の構造を説明するための図である。なお、以下の各実施形態では4気筒の内燃機関を例示する。図1に示すように、内燃機関10には吸気通路12および排気通路14が連通している。吸気通路12は、上流側の端部にエアフィルタ16を備えている。エアフィルタ16には、吸気温THA(すなわち外気温)を検出する吸気温センサ18が組みつけられている。また、排気通路14には排気浄化触媒32が配置されている。

次に、本発明の実施の形態2について説明する。実施の形態2は、筒内圧センサ44の検出値から実測図示トルクTi_cpsを算出し、実測図示トルクTi_cpsと基準トルクTiaを用いて燃料の性状を判定するものである。

38 クランク角センサ

40 ECU

44 筒内圧センサ

Claims (10)

- 筒内での実際の燃焼により発生した筒内トルクを爆発行程で算出する筒内トルク算出手段と、

前記筒内トルクが算出される前記爆発行程と同じサイクルの吸気行程において筒内に流入する筒内空気量を取得する筒内空気量取得手段と、

前記筒内トルク取得手段により取得された前記筒内空気量に基づいて、筒内で発生する理論上の基準トルクを算出する基準トルク算出手段と、

前記基準トルクと前記筒内トルクとの乖離度合いに基づいて、燃料の性状を判定する判定手段と、

を備えたことを特徴とする内燃機関の燃料性状判定装置。 - 前記判定手段は、内燃機関の始動直後の同じサイクルでそれぞれ算出された前記基準トルクと前記筒内トルクとの乖離度合いに基づいて、燃料の性状を判定することを特徴とする請求項1記載の内燃機関の燃料性状判定装置。

- 前記判定手段は、前記基準トルクと前記筒内トルクの乖離の度合いが大きいほど、燃料の性状が重質であると判定することを特徴とする請求項1又は2記載の内燃機関の燃料性状判定装置。

- 前記基準トルクと前記筒内トルクの相対的な比率又は前記基準トルクと前記筒内トルクの間の偏差を取得する手段を備え、

前記判定手段は、前記比率又は前記偏差に基づいて、前記基準トルクと前記筒内トルクの乖離の度合いを判別することを特徴とする請求項1〜3のいずれかに記載の内燃機関の燃料性状判定装置。 - 前記比率又は前記偏差の積算値を算出する積算値算出手段を備え、

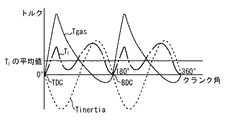

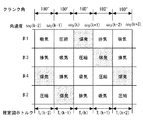

前記判定手段は、前記積算値に基づいて、前記基準トルクと前記筒内トルクの乖離の度合いを判別することを特徴とする請求項4記載の内燃機関の燃料性状判定装置。 - クランク角加速度を算出するクランク角加速度算出手段を備え、

前記筒内トルク算出手段は、前記クランク角加速度に基づいて前記筒内トルクを算出することを特徴とする請求項1〜5のいずれかに記載の内燃機関の燃料性状判定装置。 - 所定パラメータと機関のフリクショントルクとの関係を定めた標準フリクション特性を記憶した記憶手段を備え、

前記筒内トルク算出手段は、前記フリクショントルクと前記クランク角加速度とに基づいて前記筒内トルクを算出することを特徴とする請求項6記載の内燃機関の燃料性状判定装置。 - 前記クランク角加速度算出手段は、往復慣性質量による慣性トルクの平均値がほぼ0となるクランク角の区間で前記クランク角加速度を算出することを特徴とする請求項6又は7記載の内燃機関の燃料性状判定装置。

- 筒内圧を検出する筒内圧検出手段を備え、

前記筒内トルク算出手段は、前記筒内圧に基づいて前記筒内トルクを算出することを特徴とする請求項1〜5のいずれかに記載の内燃機関の燃料性状判定装置。 - クランク角加速度を算出するクランク角加速度算出手段と、

(全気筒数−1)個の気筒に設けられた前記筒内圧検出手段と、を備え、

前記筒内トルク算出手段は、前記クランク角加速度及び前記筒内圧に基づいて前記筒内トルクを算出することを特徴とする請求項9記載の内燃機関の燃料性状判定装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003335892A JP4200868B2 (ja) | 2003-09-26 | 2003-09-26 | 内燃機関の燃料性状判定装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003335892A JP4200868B2 (ja) | 2003-09-26 | 2003-09-26 | 内燃機関の燃料性状判定装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005105822A JP2005105822A (ja) | 2005-04-21 |

| JP4200868B2 true JP4200868B2 (ja) | 2008-12-24 |

Family

ID=34532196

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003335892A Expired - Fee Related JP4200868B2 (ja) | 2003-09-26 | 2003-09-26 | 内燃機関の燃料性状判定装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4200868B2 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4306696B2 (ja) | 2006-06-13 | 2009-08-05 | トヨタ自動車株式会社 | 内燃機関の燃料性状判定装置 |

| JP4650429B2 (ja) | 2007-01-16 | 2011-03-16 | トヨタ自動車株式会社 | 内燃機関のトルク推定装置 |

| JP4853439B2 (ja) * | 2007-09-25 | 2012-01-11 | トヨタ自動車株式会社 | 内燃機関の制御装置 |

| JP4927697B2 (ja) * | 2007-12-20 | 2012-05-09 | 株式会社豊田中央研究所 | 内燃機関の燃料性状推定装置 |

| JP4720870B2 (ja) | 2008-08-01 | 2011-07-13 | トヨタ自動車株式会社 | 機関用燃料診断装置及び同装置を備える自動変速機の制御装置 |

| JP5099258B2 (ja) * | 2009-03-06 | 2012-12-19 | トヨタ自動車株式会社 | 内燃機関のトルク推定装置 |

| JP5240208B2 (ja) * | 2010-01-25 | 2013-07-17 | トヨタ自動車株式会社 | 内燃機関の制御装置 |

| JP5381747B2 (ja) * | 2010-01-26 | 2014-01-08 | 株式会社デンソー | 燃料噴射装置 |

| JP5525839B2 (ja) | 2010-02-01 | 2014-06-18 | 本田技研工業株式会社 | アルコール濃度推測検知装置 |

| JP6191516B2 (ja) * | 2014-03-14 | 2017-09-06 | 株式会社デンソー | エンジンロストルク学習装置 |

-

2003

- 2003-09-26 JP JP2003335892A patent/JP4200868B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005105822A (ja) | 2005-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6993427B2 (en) | Combustion state estimating apparatus for internal combustion engine | |

| JP4066971B2 (ja) | 内燃機関の制御装置 | |

| JP4567950B2 (ja) | 内燃機関の制御装置 | |

| EP1989429A1 (en) | Stop position control apparatus for internal combustion engine | |

| JP5328757B2 (ja) | エンジン制御装置 | |

| JP4200868B2 (ja) | 内燃機関の燃料性状判定装置 | |

| JPH0458036A (ja) | 2サイクルエンジンの燃料噴射制御装置 | |

| JP4251039B2 (ja) | 内燃機関の燃焼状態推定装置 | |

| JP5197528B2 (ja) | エンジン負荷検知装置およびエンジン負荷検知方法 | |

| JP4135504B2 (ja) | 内燃機関の制御装置 | |

| JP4211487B2 (ja) | 内燃機関の制御装置 | |

| JP4927697B2 (ja) | 内燃機関の燃料性状推定装置 | |

| JP2004092603A (ja) | 内燃機関の燃焼状態推定装置 | |

| JP2004245106A (ja) | 内燃機関の運動エネルギ予測装置 | |

| JP2005330837A (ja) | 内燃機関の制御装置 | |

| US20060161333A1 (en) | Control system of internal combustion engine | |

| JP2006138293A (ja) | 燃料噴射系の異常診断装置 | |

| JP2004353490A (ja) | 内燃機関の制御装置 | |

| JP2021017862A (ja) | 潤滑油劣化判定装置 | |

| CN1328496C (zh) | 燃料喷射控制装置 | |

| JP4702085B2 (ja) | 内燃機関の燃焼状態推定装置 | |

| JP4317842B2 (ja) | 圧力状態検出装置の異常判定装置 | |

| JP2003056378A (ja) | クランクシャフト回転センサ | |

| JP2006152910A (ja) | 回転体の位置補正制御装置 | |

| JP2006207538A (ja) | 内燃機関の点火時期制御装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060317 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080424 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080507 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080704 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080916 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080929 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111017 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111017 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121017 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121017 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131017 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |