JP4161127B2 - 軟水化装置の再生制御方法 - Google Patents

軟水化装置の再生制御方法 Download PDFInfo

- Publication number

- JP4161127B2 JP4161127B2 JP2002363628A JP2002363628A JP4161127B2 JP 4161127 B2 JP4161127 B2 JP 4161127B2 JP 2002363628 A JP2002363628 A JP 2002363628A JP 2002363628 A JP2002363628 A JP 2002363628A JP 4161127 B2 JP4161127 B2 JP 4161127B2

- Authority

- JP

- Japan

- Prior art keywords

- water

- regeneration

- salt

- ion exchange

- exchange resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 title claims description 98

- 230000008929 regeneration Effects 0.000 title claims description 41

- 238000011069 regeneration method Methods 0.000 title claims description 41

- 238000000034 method Methods 0.000 title claims description 9

- 150000003839 salts Chemical class 0.000 claims description 38

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 claims description 31

- 239000003456 ion exchange resin Substances 0.000 claims description 31

- 229920003303 ion-exchange polymer Polymers 0.000 claims description 31

- 239000011347 resin Substances 0.000 claims description 17

- 229920005989 resin Polymers 0.000 claims description 17

- 150000001768 cations Chemical class 0.000 claims description 6

- 239000002184 metal Substances 0.000 claims description 6

- 235000015598 salt intake Nutrition 0.000 description 15

- 239000008234 soft water Substances 0.000 description 9

- 238000001816 cooling Methods 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 4

- 230000001172 regenerating effect Effects 0.000 description 4

- 238000001514 detection method Methods 0.000 description 3

- 239000008400 supply water Substances 0.000 description 2

- 238000007599 discharging Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003673 groundwater Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 230000001932 seasonal effect Effects 0.000 description 1

- 229910001415 sodium ion Inorganic materials 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

Images

Landscapes

- Treatment Of Water By Ion Exchange (AREA)

Description

【発明の属する技術分野】

この発明は、硬度を含む被処理水を軟水にイオン交換処理する軟水化装置の再生制御方法に関するものである。

【0002】

【従来の技術】

周知のように、ボイラ,温水器あるいは冷却器等の冷熱機器類への供給水ラインには、前記冷熱機器内でのスケール付着を防止する必要から、供給水に含まれる硬度を除去するための装置が接続されており、なかでもイオン交換樹脂を用いて硬度を除去する方式の自動再生式軟水化装置が広く普及している。この場合、軟水の純度は、漏れ硬度がほぼ1.0ppm以下であることが要求される。

【0003】

この種の軟水化装置は、Na+型イオン交換樹脂を用い、供給水(以下、「被処理水」と云う。)中に含まれる硬度の成分のうちのCa2+あるいはMg2+等の金属陽イオンをNa+と置換させ、硬度を取り除き、軟水とするものである。そして、前記イオン交換樹脂は、前記金属陽イオンと置換して飽和状態になり、硬度の除去能力を失う状態(以下、「破過状態」と云う。)となる。そこで、この破過状態となる前に再生塩を水に溶かした塩水に含まれるNa+イオンと、吸着したCa2+イオン等とを逆に置換させて能力を再生する再生作動を行うようにしている。

【0004】

この再生作動のとき、イオン交換樹脂を再生するための再生塩の消費量は、前記軟水の純度を維持するとともに、前記イオン交換樹脂の除去硬度質量を最大とするような消費量に設定されている。そして、前記冷熱機器の設置場所の被処理水の硬度を測定し、その測定値に基づいて、前記最大除去硬度質量に対応した軟水化処理水量,すなわち採水量を演算により求め、前記冷熱機器へ軟水を通水することができる運転可能時間を決定し、この運転可能時間を経過する以前に前記軟水化装置の再生作動を開始するようにしている。あるいは、前記冷熱機器への軟水の通水量を計測し、前記算出した採水量に到達する通水量となる以前に前記再生作動を開始するようにしている。すなわち、いずれの場合も再生作動を開始するタイミングを制御している。

【0005】

前記被処理水,とくに水道水や地下水等の硬度は、地理的,季節的な要因で変動するので、前記イオン交換樹脂が前記破過状態とならないように、前記再生塩消費量の設定は、被処理水の硬度が高い状態を想定し、安全側となるような、再生塩消費量に設定している(たとえば、特許文献1参照。)。

【0006】

この出願の発明者らは、この安全側となるような再生塩消費量に設定している軟水化装置を一般的な硬度のユーザーに設置して運転した場合、再生用の塩が無駄となることを見出した。

【0007】

【特許文献1】

特開2000−279954号公報

【0008】

【発明が解決しようとする課題】

この発明が解決しようとする課題は、イオン交換樹脂の再生に用いる塩を節約することである。

【0009】

【課題を解決するための手段】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、所定量のイオン交換樹脂を樹脂筒内へ充填した軟水化装置の再生制御方法であって、あらかじめ被処理水の金属陽イオンの総数値を求め、この総数値に基づいて前記イオン交換樹脂の再生レベルを決定し、この再生レベルに基づいて前記樹脂筒内の前記イオン交換樹脂量に対応した塩水消費量を演算し、この塩水消費量を供給するポンプの作動時間を決定し、再生作動時、前記作動時間だけ前記ポンプを作動させることを特徴としている。

【0010】

【発明の実施の形態】

つぎに、この発明の実施の形態について説明する。この発明は、冷熱機器類,とくにこの冷熱機器類への供給水(以下、「被処理水」と云う。)が軟水化されていることが望ましい機器(以下、「軟水使用機器」と云う。)へ装備する軟水化装置の再生制御方法において、好適に実施する。この発明を適用する軟水化装置は、所定量のイオン交換樹脂を樹脂筒内へ充填している。

【0011】

この軟水化装置は、前記樹脂筒へ供給される被処理水の水質情報(あらかじめ被処理水を分析して求めた金属陽イオンの総数値(以下、「TDS」と云う。))を制御器へ入力する入口水質入力手段と、前記イオン交換樹脂を再生するための塩水を前記樹脂筒内へ供給する塩水供給手段とを備えている。

【0012】

前記入口水質入力手段は、前記TDSを前記制御器へ入力するものである。また、前記入口水質入力手段は、前記TDSとほぼ比例関係である電気伝導度の検出値を前記制御器へ入力することも好適である。

【0013】

前記制御器は、入力された被処理水の前記TDSの情報に基づいて、前記塩水供給手段の作動を制御する。この塩水供給手段により供給され、前記イオン交換樹脂の再生のために消費される塩水の量を以下、「再生塩消費量」と云う。すなわち、この制御器は、前記TDSに応じて、再生塩消費量を制御するものである。

【0014】

さて、前記構成の軟水化装置の再生制御方法について説明する。前記塩水供給手段は、前記制御器から出力される信号により、前記所定量のイオン交換樹脂に対して、前記TDSに応じて調節された量の前記塩水を前記樹脂筒へ供給するように作動する。

【0015】

これにより、従来の安全側となるような再生塩消費量よりも少ない再生塩消費量とすることができる。したがって、イオン交換樹脂の再生に用いる塩を節約することができる。

【0016】

前記制御器による前記TDSに応じた再生塩消費量の制御は、つぎのように言い換えることができる。すなわち、前記制御器は、前記TDSの情報により、イオン交換樹脂1リットル当たりの再生塩消費量(以下、「再生レベル」と云う。)を調節するものである。この再生レベルとは、前記軟水化装置において、1回の再生作動を行うとき、イオン交換樹脂1リットル当たりの樹脂筒内へ導入する再生塩の供給量,すなわち再生塩消費量(グラム)であり、その単位は、g/L-Rで表示する。

【0017】

【実施例】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。図1は、この発明を実施する第一実施例の軟水化装置を概略的に示す説明図である。

【0018】

まず、図1において、この発明における軟水化装置1は、Na+型のイオン交換樹脂(図示省略)を充填した樹脂筒2と、コントロールバルブ3と、この軟水化装置1を制御する制御器4とを備えている。

【0019】

前記コントロールバルブ3には、前記樹脂筒2へ水を供給する給水ライン5と、前記樹脂筒2からの処理水を軟水使用機器(図示省略)へ供給する処理水ライン6が接続されている。また、前記コントロールバルブ3には、前記イオン交換樹脂を再生するための塩水を貯留した塩水タンク7が塩水ライン8を介して接続されており、この塩水ライン8には、塩水を供給するためのポンプ9が設けられている。さらに、前記コントロールバルブ3には、再生時の排水等を排出するドレンライン19が接続されている。

【0020】

前記制御器4は、入口水質入力部11を備えている。この入口水質入力部11に対しては、前記樹脂筒2内へ供給される被処理水をあらかじめ分析して求めた金属陽イオンの総数値(以下、「TDS」と云う。)を入力するようになっている。この実施例においては、前記TDSとして、このTDSとほぼ比例関係である電気伝導度をあらかじめ求め、この求めた数値を前記制御器4へメンテナンス員が入力するものとしている。

【0021】

前記制御器4は、前記コントロールバルブ3および前記ポンプ9と回線(符号省略)を介してそれぞれ接続されており、また入力された電気伝導度に基づいて、前記ポンプ9の作動を制御する。このポンプ9により供給され、前記イオン交換樹脂の再生のために消費される塩水の量を以下、「再生塩消費量」と云う。すなわち、前記制御器4は、前記コントロールバルブ3の各弁(図示省略)を制御するとともに、被処理水の水質を電気伝導度としてとらえて、電気伝導度に応じて再生塩消費量を制御するものである。

【0022】

また、前記処理水ライン6には、再生開始信号を出力する給水量検出手段12と、処理水の硬度を測定して硬度もれの有無を検出する硬度もれ検出手段13とが設けられており、これらの両検出手段12,13は、それぞれ回線(符号省略)を介して前記制御器4と接続されている。ここにおいて、前記硬度もれ検出手段13は、不測の原因により、予定より早く前記イオン交換樹脂の処理限界を超えて硬度もれをした場合のバックアップとして、前記処理水ライン6に設けたものである。

【0023】

さて、前記構成の軟水化装置1の再生制御方法について説明する。まず、あらかじめ測定した被処理水の電気伝導度の測定値を前記入口水質入力部11から前記制御器4へ入力する,すなわち初期設定を行う。すると、前記制御器4は、この電気伝導度に基づいて、イオン交換樹脂1リットル当たりの再生塩消費量(以下、「再生レベル」と云う。)を調節するように制御する。この再生レベルとは、前記軟水化装置1において、1回の再生作動を行うとき、イオン交換樹脂1リットル当たりの前記樹脂筒2内へ導入する再生塩の供給量,すなわち再生塩消費量(グラム)であり、その単位は、g/L-Rで表示する。

【0024】

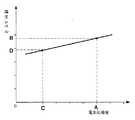

この再生レベルの調節について、図2に基づいて具体的に説明すると、図2は、電気伝導度と再生レベルとの関係を説明するグラフである。まず、前記制御器4は、電気伝導度に基づいて、内部に記憶しているデータで対応する再生レベルを決定する。この決定の方法は、図2の電気伝導度Aに対応した従来の安全側に設定していた再生レベルBを、たとえば前記電気伝導度が従来のほぼ1/3のときの電気伝導度Cに対応するときは、再生レベルDとする。したがって、前記イオン交換樹脂の再生に用いる塩の量を削減するように制御する。

【0025】

そして、前記制御器4は、この少なく調節した再生レベルDに基づき、前記樹脂筒2内のイオン交換樹脂量に対応した塩水供給量(すなわち、塩水消費量)を演算し、つぎにこの塩水供給量を供給する前記ポンプ9の作動時間を決定する。すなわち、再生作動のとき、この作動時間だけ前記ポンプ9により塩水を供給するように決定する。

【0026】

この初期設定が終了すると、前記制御器4は、前記軟水使用機器へ軟水を供給するように制御する。そして、前記制御器4は、前記給水量検出手段12から再生が必要であるとの信号を受け取ると、前記処理水ライン6への給水を停止し、前記作動時間だけ前記給水ポンプ9を作動させ、前記塩水タンク7内の塩水を前記塩水ライン8を介して、前記樹脂筒2内へ供給して前記イオン交換樹脂の再生を行い、その再生排水を前記ドレンライン10から排出するように制御する。

【0027】

そして、前記制御器4は、再生作動が完了すると、前記処理水ライン6への給水を再開するとともに、次回の再生のために塩水を前記塩水タンク7内において生成するように制御する。

【0028】

これにより、従来の安全側となるような再生塩消費量よりも少ない再生塩消費量とすることができる。したがって、前記イオン交換樹脂の再生に用いる塩を節約することができる。

【0029】

つぎに、第二実施例について、図3に基づいて説明する。図3は、この発明を適用する第二実施例の軟水化装置を概略的に示す説明図である。この第二実施例は、前記第一実施例の変形例である。図3において、前記第一実施例と同一の機器には同一の符号を付し、その詳細な説明は省略する。

【0030】

前記第一実施例と異なるところは、図3において、前記入口水質入力部11に代えて、前記給水ライン5に直接取付けた電気伝導度検出手段14から、その検出値を前記制御器4へ直接入力するものである。これにより、被処理水の電気伝導度が変動しても、前記入口水質入力部11へ再度入力することなく、対応することができる。

【0031】

【発明の効果】

以上のように、この発明によれば、イオン交換樹脂の再生に用いる塩を節約することができる。

【図面の簡単な説明】

【図1】 この発明を適用する第一実施例の軟水化装置を概略的に示す説明図である。

【図2】 電気伝導度と再生レベルとの関係を示すグラフである。

【図3】 この発明を適用する第二実施例の軟水化装置を概略的に示す説明図である。

【符号の説明】

1 軟水化装置

2 樹脂筒

4 制御器

9 ポンプ

11 入口水質入力部

Claims (1)

- 所定量のイオン交換樹脂を樹脂筒2内へ充填した軟水化装置1の再生制御方法であって、あらかじめ被処理水の金属陽イオンの総数値を求め、この総数値に基づいて前記イオン交換樹脂の再生レベルを決定し、この再生レベルに基づいて前記樹脂筒2内の前記イオン交換樹脂量に対応した塩水消費量を演算し、この塩水消費量を供給するポンプ9の作動時間を決定し、再生作動時、前記作動時間だけ前記ポンプ9を作動させることを特徴とする軟水化装置の再生制御方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002363628A JP4161127B2 (ja) | 2002-12-16 | 2002-12-16 | 軟水化装置の再生制御方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002363628A JP4161127B2 (ja) | 2002-12-16 | 2002-12-16 | 軟水化装置の再生制御方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004195288A JP2004195288A (ja) | 2004-07-15 |

| JP4161127B2 true JP4161127B2 (ja) | 2008-10-08 |

Family

ID=32761720

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002363628A Expired - Fee Related JP4161127B2 (ja) | 2002-12-16 | 2002-12-16 | 軟水化装置の再生制御方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4161127B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013208565A (ja) * | 2012-03-30 | 2013-10-10 | Kurita Water Ind Ltd | イオン交換装置及びその運転方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7193921B2 (ja) * | 2018-03-14 | 2022-12-21 | 水ing株式会社 | 純水製造装置 |

| EP4219007A4 (en) * | 2020-09-23 | 2023-12-27 | Panasonic Intellectual Property Management Co., Ltd. | WATER SOFTENING DEVICE AND REGENERATION METHOD |

-

2002

- 2002-12-16 JP JP2002363628A patent/JP4161127B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013208565A (ja) * | 2012-03-30 | 2013-10-10 | Kurita Water Ind Ltd | イオン交換装置及びその運転方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004195288A (ja) | 2004-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5751068B2 (ja) | 水処理システム | |

| JP5277995B2 (ja) | 純水製造システム | |

| JP4320551B2 (ja) | 軟水化装置の再生制御方法 | |

| JP5787040B2 (ja) | 膜分離装置 | |

| WO2016139877A1 (ja) | 水処理装置及び水処理装置の運転方法 | |

| JP4161127B2 (ja) | 軟水化装置の再生制御方法 | |

| US20010023841A1 (en) | Controller for salt dosage for a water softener and method of regenerating a water softener | |

| JP5305243B2 (ja) | 水処理システム | |

| US6284132B1 (en) | Brine fill apparatus for water softener | |

| JP5051629B1 (ja) | 水処理システム | |

| KR20200058854A (ko) | 이온 제거키트 | |

| JP2004237259A (ja) | 軟水化装置の再生制御方法 | |

| JP3237535B2 (ja) | 軟水器の再生制御方法 | |

| JP2778461B2 (ja) | 軟水器の再生制御方法及びその装置 | |

| JP2778462B2 (ja) | 軟水器の再生制御方法 | |

| CA2154443A1 (en) | Multi-tank liquid treatment method and apparatus | |

| JP2003190950A (ja) | イオン交換槽の切換方法および水処理装置 | |

| JP2000279954A (ja) | 軟水化装置およびその制御方法 | |

| JP5787039B2 (ja) | 水処理システム | |

| JP4371073B2 (ja) | イオン交換装置の再生システム | |

| JP2022072527A (ja) | 軟水化装置 | |

| JP2011020012A (ja) | ボイラ水系のpH調整方法及びpH調整装置。 | |

| JP4182274B2 (ja) | 軟水化装置 | |

| JP2001179251A (ja) | 軟水化装置およびその再生制御方法 | |

| JP4859504B2 (ja) | 水処理システム、及び、この水処理システムの制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070220 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070418 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080624 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20080630 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080707 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110801 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |