JP4133315B2 - 希土類磁石の製造法、希土類磁石用原料合金及び粉末 - Google Patents

希土類磁石の製造法、希土類磁石用原料合金及び粉末 Download PDFInfo

- Publication number

- JP4133315B2 JP4133315B2 JP2002381779A JP2002381779A JP4133315B2 JP 4133315 B2 JP4133315 B2 JP 4133315B2 JP 2002381779 A JP2002381779 A JP 2002381779A JP 2002381779 A JP2002381779 A JP 2002381779A JP 4133315 B2 JP4133315 B2 JP 4133315B2

- Authority

- JP

- Japan

- Prior art keywords

- phase

- raw material

- alloy

- mass

- material alloy

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000956 alloy Substances 0.000 title claims description 160

- 229910045601 alloy Inorganic materials 0.000 title claims description 160

- 239000002994 raw material Substances 0.000 title claims description 96

- 229910052761 rare earth metal Inorganic materials 0.000 title claims description 53

- 150000002910 rare earth metals Chemical class 0.000 title claims description 51

- 238000004519 manufacturing process Methods 0.000 title claims description 34

- 239000000843 powder Substances 0.000 title claims description 33

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 104

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 53

- 239000001257 hydrogen Substances 0.000 claims description 53

- 229910052739 hydrogen Inorganic materials 0.000 claims description 53

- 238000003860 storage Methods 0.000 claims description 36

- 238000005245 sintering Methods 0.000 claims description 31

- 239000000203 mixture Substances 0.000 claims description 22

- 229910052742 iron Inorganic materials 0.000 claims description 21

- 239000002245 particle Substances 0.000 claims description 19

- 239000013078 crystal Substances 0.000 claims description 18

- 229910052796 boron Inorganic materials 0.000 claims description 12

- 238000000465 moulding Methods 0.000 claims description 11

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims description 10

- 238000002360 preparation method Methods 0.000 claims description 9

- 238000010438 heat treatment Methods 0.000 claims description 8

- 229910052727 yttrium Inorganic materials 0.000 claims description 8

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 claims description 8

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 2

- 229910052799 carbon Inorganic materials 0.000 claims description 2

- 229910052710 silicon Inorganic materials 0.000 claims description 2

- 239000010703 silicon Substances 0.000 claims description 2

- 229910052723 transition metal Inorganic materials 0.000 claims description 2

- 239000012071 phase Substances 0.000 description 128

- 238000000034 method Methods 0.000 description 46

- 230000005291 magnetic effect Effects 0.000 description 36

- 238000001816 cooling Methods 0.000 description 29

- 238000005266 casting Methods 0.000 description 17

- 230000007423 decrease Effects 0.000 description 17

- 238000010298 pulverizing process Methods 0.000 description 14

- 230000004907 flux Effects 0.000 description 9

- 230000003647 oxidation Effects 0.000 description 8

- 238000007254 oxidation reaction Methods 0.000 description 8

- 230000005496 eutectics Effects 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 239000007791 liquid phase Substances 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 230000008569 process Effects 0.000 description 6

- 230000032683 aging Effects 0.000 description 5

- 238000002844 melting Methods 0.000 description 5

- 230000008018 melting Effects 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- RZJQYRCNDBMIAG-UHFFFAOYSA-N [Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Zn].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn] Chemical class [Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Cu].[Zn].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Ag].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn].[Sn] RZJQYRCNDBMIAG-UHFFFAOYSA-N 0.000 description 4

- 230000002431 foraging effect Effects 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- 229910052779 Neodymium Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 229910017052 cobalt Inorganic materials 0.000 description 3

- 239000010941 cobalt Substances 0.000 description 3

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 238000006356 dehydrogenation reaction Methods 0.000 description 3

- KBQHZAAAGSGFKK-UHFFFAOYSA-N dysprosium atom Chemical compound [Dy] KBQHZAAAGSGFKK-UHFFFAOYSA-N 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000004453 electron probe microanalysis Methods 0.000 description 3

- 238000005984 hydrogenation reaction Methods 0.000 description 3

- 238000010191 image analysis Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- QEFYFXOXNSNQGX-UHFFFAOYSA-N neodymium atom Chemical compound [Nd] QEFYFXOXNSNQGX-UHFFFAOYSA-N 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 229910052684 Cerium Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229910052692 Dysprosium Inorganic materials 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229910052777 Praseodymium Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000004512 die casting Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000005294 ferromagnetic effect Effects 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000000634 powder X-ray diffraction Methods 0.000 description 1

- PUDIUYLPXJFUGB-UHFFFAOYSA-N praseodymium atom Chemical compound [Pr] PUDIUYLPXJFUGB-UHFFFAOYSA-N 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Landscapes

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Powder Metallurgy (AREA)

- Hard Magnetic Materials (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

Description

【発明の属する技術分野】

本発明は、希土類元素、ボロン及び鉄を含む優れた磁石特性を有する希土類磁石を、焼結熱処理条件の緩やかな管理により、容易に、且つ安定的に得ることができる希土類磁石の製造法、該製造法に主に利用可能な希土類磁石用原料合金及び粉末に関する。

【0002】

【従来の技術】

近年、電子機器の小型高性能化に伴って、希土類磁石の需要は伸び続けている。特に、高い磁気特性をもち比較的安価なR-Fe-B系希土類磁石の生産量は増加し続けており、用途の拡大に伴って、更なる高特性化と厳密な特性の管理が要求されてきている。R-Fe-B系希土類磁石の内部組織には、主相である強磁性のR2Fe14B相と、比較的融点が低く希土類元素を多く含む非磁性のR-rich相とが存在し、特に高特性磁石には、該R-rich相が微細に分散されていることが必要である。

このような組織を有する希土類磁石の製造法は大きく2つある。1つはR2Fe14B相とR-rich相とを別々の合金から供給する方法であり、一般に2合金法と呼ばれている。2合金法では、焼結時に液相となって磁石の緻密化を促進させるR-rich相を独立して調整できるため、R-rich相が微細に分散した組織を有する合金を製造するための焼結可能な温度範囲を広くとることができる(例えば、特許文献1参照)。

もう1つの方法は、ストリップキャスティング法で鋳造した単一の合金を用いる方法である。ストリップキャスティング法では、合金の冷却速度が速いため組織全体が微細化され、合金内のR-rich相が微細に分散される。そのため、粉砕、焼結後のR-rich相の分散性も良好となり、磁石の高特性化が実現できる(例えば、特許文献2参照)。

【0003】

2合金法の場合、R-rich相を供給する合金は、Rの含有量が通常40〜60質量%程度と高いため、酸素に対して極めて活性で、微粉砕時に合金が酸化し、特に残留磁束密度等の磁気特性の低下を招く。場合によっては微粉砕以降の磁石作製工程で発火を引き起こすことさえあり、作業員の危険性、製品歩留の低下が問題となっている。酸化、発火を防ぐ為、高価な設備により各工程での雰囲気の厳密な制御を試みているが十分とは言えない。また、R-rich相を供給する合金は、微粉砕時、Rの含有量が高く、強度の低い部分が選択的に、且つ異常に微粉化されて粉砕室の系外へ排出されるために歩留が低下する。更には回収される微粉末の組成が、仕込みの組成からずれて目的とする磁力特性が得られ難い。このため、酸化及び超微粉化による組成ずれを見越してRの含有量を多めに仕込むことが行われている。しかし、このようなRの含有量を多めに仕込む操作は、組成ずれを解消できても、前記酸化の問題や、歩留低下の問題解決にはならない。

前記ストリップキャスティング法で鋳造した単一の合金を用いる場合には、R-rich相が微細に分散した組織を有する磁石を製造するための焼結可能な最適な温度域が高くて狭い為、焼結、時効処理時の温度管理に非常に厳しい精度が要求される。しかし、実際には、焼結、時効処理時の炉内には温度分布があるため、合金温度の数℃のばらつきは避け難く、そのため得られる希土類磁石の磁気特性や、縮率にばらつきが生じる。縮率のばらつきが大きいと成形歩留が悪くなることから、希土類磁石の加工時に発生する端材量が増加する。

【0004】

【特許文献1】

特公平6-21324号公報

【特許文献2】

特許第2639609号公報

【0005】

【発明が解決しようとする課題】

本発明の目的は、2合金法におけるR分の酸化、R分の歩留の悪さを改善し、また、従来の単一の合金を用いる方法における焼結温度域を広げ、高磁気特性の希土類磁石を、容易に、且つ安定して供給することができ、希土類磁石の加工時に発生する端材量を減少させることが可能な希土類磁石の製造法を提供することにある。

本発明の別の目的は、高磁気特性の希土類磁石を安定して供給するための製造法に有用である希土類磁石用原料合金及びその粉末を提供することにある。

【0006】

【課題を解決するための手段】

本発明によれば、イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、R2Fe14B相を主相とし、R2Fe14B相の含有割合が77体積%以上、R-rich相の含有割合が15〜23体積%であり、R2Fe14B相の90体積%以上が、短軸方向の粒径が0.1〜50μm、長軸方向の粒径が30〜500μmの結晶粒からなり、R2Fe14B相のc軸格子定数が、平衡状態より0.3〜1%大きい原料合金(A)及び、イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、主相としてのR2Fe14B相の含有割合が85体積%以上、R-rich相の含有割合が15体積%未満である原料合金(B)とを準備する準備工程と、原料合金(A)及び(B)を粉砕する粉砕工程と、得られた粉砕粉末を成型する成型工程と、得られた成型物を焼結する焼結工程と、得られた焼結物を時効処理する熱処理工程とを含むことを特徴とする希土類磁石の製造法が提供される。

また本発明によれば、前記希土類磁石用原料合金(A)が提供される。

更に本発明によれば、前記原料合金(A)を水素吸蔵崩壊して得た粉末であって、粒径355〜850μmの粉末を50質量%以上含み、重量平均粒径が300〜800μmであることを特徴とする希土類磁石用原料合金粉末が提供される。

【0007】

【発明の実施の形態】

以下、本発明を更に詳細に説明する。

本発明の希土類磁石用原料合金(A)は、後述する本発明の製造法に主に有用な合金であるが、希土類磁石用であれば、その用途は必ずしも本発明の製造法のみに限定されない。該原料合金(A)の組成は、イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有する。

【0008】

Rの希土類金属元素は特に限定されないが、ランタン、セリウム、プラセオジム、ネオジム、イットリウム、ジスプロシウム等が好ましく挙げられる。Rの含有割合が27.6質量%未満では、α-Fe相が多く析出して磁気特性が低下し、35.0質量%を超えると、焼結体内部のR-rich相の割合が高くなって耐食性が低下する。

ボロンの含有割合が0.94質量%未満では、R2Fe17相が析出してR2Fe14B相の割合が減少するため残留磁束密度が低下し、1.30質量%を超えると、B-rich相の割合が増加して磁気特性及び耐食性がともに低下する。

残部M中の鉄の含有割合は、通常50質量%以上、好ましくは60質量%以上である。残部Mは、鉄以外に、コバルト、アルミニウム、クロム、マンガン、マグネシウム、銅、錫、タングステン、ニオブ、ガリウム等の遷移金属や、炭素、珪素又はこれらの2種以上等を含むことができる。更に、原料合金(A)には、その他、酸素、窒素等の工業生産上の不可避不純分が含まれていても良い。

【0009】

本発明の原料合金(A)の組織は、R2Fe14B相を主相とし、R2Fe14B相の90体積%以上が、短軸方向の粒径が0.1〜50μm、長軸方向の粒径が30〜500μmの結晶粒からなる。原料合金(A)は、R2Fe14B相を77体積%以上、好ましくは77〜85体積%含有し、R-rich相を15〜23体積%、好ましくは18〜23体積%含有する。該R-rich相は、前記R2Fe14B相を主相とする結晶粒を取り囲むように微細に分散されていることが好ましい。R-rich相の一部はR2Fe14B相結晶粒内に微細に分散されて存在する。R-rich相の含有割合が15体積%未満では、後述する本発明の製法に用いる場合、焼結温度域を広げる効果が小さく、23体積%を超えると残留磁束密度が低下する。

原料合金(A)における前記結晶粒の短軸方向及び長軸方向の粒径の測定は、薄片等の原料合金(A)の断面組織を、光学顕微鏡により撮影した写真から測定することができる。また、前記各結晶相の体積率はEPMAの画像解析により求めることができる。

本願発明においては、日本電子(株)社製JXA8800を用いて合金鋳片の厚み方向中央部断面のComp像を撮影し、画像処理ソフト(全自動粒子解析プログラム XM-87562)により、Comp像を解析してそれぞれの相の面積率を求め、体積率とした。ここで得られる値は、合金断面を2次元で解析した値である為、実際の体積率とは異なる場合がある。

【0010】

原料合金(A)のR2Fe14B相のc軸格子定数は、後述する平衡状態より0.3〜1%大きく、好ましくは0.3〜0.8%大きい。c軸格子定数は、合金を25μm以下に粉砕して、粉末X線回折法により求めた。原料合金(A)が、このような物性を示すのは、R2Fe14B相の結晶格子中にR原子が侵入し、結晶格子が歪んでいる状態であるからだと考えられる。

前記c軸格子定数の増大が平衡状態のc軸格子定数と比較して0.3%未満の場合、R-rich相の体積率が小さく、R2Fe14B相格子中に侵入するR原子が少ないため、焼結時にR-rich相及びR2Fe14B相より排出されるR分が少なく、後述する液相が十分供給されない。その為、焼結性が低下し、保持力が低下する。また、後述する本発明の製造法に用いた場合、焼結温度域を広げる効果が小さく、得られる希土類磁石の磁気特性や、縮率のばらつきを小さくできない。一方、c軸格子定数が平衡状態のc軸格子定数と比較して1%を超える合金の製造は困難である。

【0011】

前記平衡状態の合金とは、合金を600〜800℃で40時間以上熱処理し、その後、1℃/分以下の冷却速度で徐冷して得た合金をいう。

【0012】

原料合金(A)は、従来のストリップキャスト法により鋳造した原料合金と比較してR-rich相の体積率は高く、且つ該R-rich相が非常に微細に分散した状態で存在する。該R-rich相は、従来のストリップキャスト法により鋳造した原料合金のR-rich相と比較して、Fe、Bが多く存在する状態であると考えられる。このような組成及び結晶組織を有する原料合金(A)は、後述する本発明の製造法に用いることにより、焼結の際、R-rich相及びR2Fe14B相の結晶格子中に侵入しているR原子が、従来の2合金法においてR-rich相を供給する粒界相合金のように液相を作り出す。Rが微細に分散したR-rich相、並びにR2Fe14B相から均一に排出される為、その液相は、従来の2合金法の粒界相合金と比較して、焼結に必要な箇所に必要量のみがより均一に供給されることとなる。また、原料合金(A)は、2合金法における粒界相合金と較べてR量が少ない為、非磁性相であるR-rich相を必要以上に生成させず、残留磁束密度を低下させない。

【0013】

原料合金(A)は、その形態が、板厚0.03〜2.00mm、好ましくは0.10〜1.0mmの薄片であることが望ましい。

原料合金(A)は、合金単位質量当りのR2Fe14B相の水素吸蔵量が、平衡状態のR2Fe14B相の水素吸蔵量より3〜22%大きく、好ましくは12〜22%大きい。また、R-rich相の水素吸蔵量が、平衡状態のR-rich相の水素吸蔵量より10〜60%小さく、好ましくは10〜30%小さい。以下、平衡状態より水素吸蔵量が大きい場合は+、小さい場合は−を付して記載する。

このような水素吸蔵特性は、原料合金(A)のR2Fe14B相及びR-rich相の組成の特徴に起因するものと考えられる。原料合金(A)のR2Fe14B相は、R成分を通常より多く含み、水素吸蔵性がよく、R-rich相はR以外の成分(Fe、B等)を通常より多く含み、これらの成分はRと比較的水素吸蔵性が低い化合物を形成し、その結果、R-rich相の体積率は高いものの水素吸蔵量が比較的低いものとなっていると考えられる。

R2Fe14B相の水素吸蔵量が、平衡状態のR2Fe14B相の水素吸蔵量+3.0%より小さく、またR-rich相の水素吸蔵量が、平衡状態のR-rich相の水素吸蔵量と比較して−10%より大きい場合は、R2Fe14B相が粗大となり、焼結性が低下して保磁力が低下する恐れがあるので好ましくない。R2Fe14B相の水素吸蔵量が、平衡状態のR2Fe14B相の水素吸蔵量と比較して+22%より大きく、またR-rich相の水素吸蔵量が、平衡状態のR-rich相の水素吸蔵量と比較して−60%より小さい場合は、合金の製造が困難である。

ここで、平衡状態とは前述のとおりであり、水素吸蔵量は、PCT装置により以下のようにして測定することができる。

【0014】

まず、一定容量のセル内に測定する合金を投入し、1〜3Paに真空引きを行う。減圧雰囲気で40℃の温度に保持し、4気圧の水素雰囲気にする。次に、合金の水素吸蔵が停止した時点での水素圧を測定する。この時、水素吸蔵停止時の水素圧力が1気圧以下である場合、再び4気圧の水素雰囲気に置く。水素吸蔵停止時の圧力が1気圧以上になるまでこれを繰り返す。これらの水素圧の変動の合計から合金の水素吸蔵量を求め、セル内に投入した合金重量から、単位重量当たりの水素吸蔵量を求めることができる。

次に、同じ鋳造条件により得られたR添加量の異なる合金サンプルについても上記測定を行い、横軸がR添加量、縦軸が水素吸蔵量のグラフを作成する。そのグラフの近似曲線からR2Fe14B相の量論組成のR量(26.7質量%)での水素吸蔵量を求め、それをR2Fe14B相の水素吸蔵量とする。各組成での合金全体の水素吸蔵量とR2Fe14B相の水素吸蔵量との差よりR-rich相の水素吸蔵量を求めることができる。

平衡状態の合金のR2Fe14B相の水素吸蔵量及びR-rich相の水素吸蔵量も同様な方法により求めることができる。

【0015】

原料合金(A)は、R-rich相の体積率(Rx)を、Rx=Rc×X(ここで、Rcは平衡状態でのR-rich相の体積率である)と表した際のXが2.2〜5.0、特に3.0〜5.0であることが好ましい。R-rich相の体積率(Rx)及び平衡状態でのR-rich相の体積率(Rc)は、EPMAの画像解析により求めることができる。

Xが5.0を超える場合、R-rich相の体積割合が大きくなり、得られる磁石の残留磁束密度が低下する場合があり、Xが2.2未満では、前述に液相が十分供給されず、焼結性が低下し保磁力が低下する場合があるので好ましくない。

【0016】

本発明の希土類磁石用原料合金粉末は、前述の本発明の原料合金(A)を水素吸蔵崩壊して得た粉末であって、後述する本発明の製造法に有用な合金粉末であるが、希土類磁石用であれば、その用途は必ずしも本発明の製造法のみに限定されない。

本発明の希土類磁石用原料合金粉末は、粒径355〜850μmの粉末を50質量%以上含み、重量平均粒径が300〜800μm、好ましくは300〜500μmの粉末である。

前記水素吸蔵崩壊は、例えば、原料合金(A)を、水素圧力0.1〜0.4MPa、常温〜100℃の雰囲気中で30分以上水素吸蔵させた後、300〜500℃で1Pa以下の雰囲気になるまで真空引きを行って、脱水素させる方法等により行うことができる。

水素吸蔵崩壊させて得た本発明の希土類磁石用原料合金粉末は、極端な微粉が少なく、酸化が抑制され、R分の歩留が良く、また極端に粗大な粉砕粉が少なく、後の微粉砕工程が効率良く行うことができる。

【0017】

本発明の原料合金(A)を調製するには、例えば、以下の方法等により得ることができる。

まず、上述の原料合金(A)の組成に調整した、R、ボロン及びMの原料金属や母合金を、不活性ガス雰囲気下、高周波溶融法により溶融した後、該溶融物を単ロール、双ロール又はディスク等を用いるストリップキャスティング法により連続的に凝固させる。その際、合金の融点からロール剥離までの平均冷却速度は、50〜3000℃/秒にて行うことができる(1次冷却工程)。該1次冷却工程により、R2Fe14B相の短軸方向及び長軸方向の粒径、R2Fe14B相及びR-rich相の体積割合、R2Fe14B相のc軸格子定数のおおよそが確定する。

平均冷却速度が速すぎるとチル晶が発生し、規定の短軸方向、長軸方向の粒径のR2Fe14B相を主相とする結晶粒を規定の体積率とすることができず、残留磁束密度が低下する。また遅すぎるとR2Fe14B相のc軸格子定数が規定の範囲とならず、R2Fe14B相が粗大化し、R-rich相の分散性が低下し、保磁力が低下する。

【0018】

更に、ロール剥離後の鋳片の冷却過程を制御することにより、R2Fe14B相のc軸格子定数及び水素吸蔵量を好ましく制御した合金を均一に製造することができる。例えば、前記1次冷却工程後、鋳片を30℃/秒以上の平均冷却速度で三元共晶点+30℃の温度まで冷却し(2次冷却工程)、三元共晶温度±30℃の範囲を30秒以内で冷却させる(3次冷却工程)方法が挙げられる。該3次冷却工程は、好ましくは5秒以内で行う。該工程は、R-rich相内の析出相を制御して水素吸蔵特性を制御するために好ましく実施できる。3次冷却工程において、三元共晶温度±30℃の範囲における保持時間が長すぎると、R2Fe14B相が粗大化し、R-rich相の偏析が生じ保磁力の低下を招く恐れがある。その後、好ましくは5〜30℃/分で100℃以下まで冷却する(4次冷却工程)ことにより本発明の原料合金(A)を得ることができる。

前記原料合金(A)の製造における温度制御は、ロール離脱後の鋳片が接触する鋳造装置の部材の選定、加熱機構又は冷却機構を有する温度制御装置等により適宜行うことができる。

【0019】

本発明の希土類磁石の製造法は、前記原料合金(A)及び、イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、主相としてのR2Fe14B相の含有割合が85体積%以上、R-rich相の含有割合が15体積%以下である原料合金(B)とを準備する準備工程と、原料合金(A)及び(B)を粉砕する粉砕工程と、得られた粉砕粉末を成型する成型工程と、得られた成型物を焼結する焼結工程と、得られた焼結物を時効処理する熱処理工程とを含む。

【0020】

準備工程に用いる原料合金(A)は、前述の原料合金(A)を用いることができ、また、原料合金(A)として、前述の本発明の希土類磁石用原料合金粉末を用いることもできる。

準備工程に用いる原料合金(B)の組成範囲は、原料合金(A)と同じであり、必要により含有していても良い元素等も上述した原料合金(A)と同じものが挙げられる。従って、原料合金(A)及び(B)の組成は、規定する組成範囲において同一でも異なっていても良い。

【0021】

原料合金(B)のR2Fe14B相の体積率は85%以上であれば良く、該体積率は上述と同様な方法で求めることができる。

原料合金(B)の結晶組織は、R-rich相の含有割合が原料合金(A)と異なる以外は同一であっても異なっていても良い。原料合金(B)におけるR-rich相の含有割合は、15体積%以下、好ましくは3〜10体積%である。原料合金(B)のR-rich相の含有割合が15体積%を超える場合は、残留磁束密度が低下する。

【0022】

準備工程において準備する原料合金(A)は、上述の通り、液相を最適な条件で供給し、同時にR2Fe14B相も供給する。一方、原料合金(B)は、従来の2合金法における主相合金と同様に、主にR2Fe14B相を供給する役割を担う。原料合金(A)及び(B)は、従来の2合金法のようにR含有量の高い合金を使用しない為、R分の酸化を抑制し、R分の歩留が良い。原料合金(A)の作用により、単一合金を用いる場合に比較し、最適焼結温度幅を広げることができる為、得られる希土類磁石の磁気特性及び縮率のばらつきを抑制できる。

【0023】

準備工程において、原料合金(A)及び(B)の混合割合は、求める希土類磁石の磁気特性、原料合金(A)の特徴、原料合金(B)の特徴により適宜選択することができるが、質量比で原料合金(A):(B)=1:1〜30が好ましい。原料合金(B)は、規定の範囲内で適当な組成、若しくは結晶組織を有するものが使用できる。例えば、高残留磁束密度の永久磁石を得る場合には、原料合金(B)としてR含有割合が28.1〜30.0質量%の合金を用いることが好ましい。このようなR含有割合であれば、主相の体積率が大きくなり残留磁束密度が向上する。またR含有割合が30.0〜33.0質量%の合金を使用する場合、R2Fe14B相の短軸方向の平均粒径が5μm以上であれば、製造工程において粉砕した場合、粉砕粉中に結晶方位の異なる2つ以上の主相を含む割合が減少する為、高残留磁束密度の磁気特性が得られる。

また高保磁力の永久磁石を得る場合には、原料合金(B)としてR含有割合が31〜35質量%の合金の使用が好ましい。このようなR含有割合であれば、R含有割合が大きいほどR-rich相の体積率が増加して焼結性が向上し、保磁力が向上する。また原料合金(B)のR含有割合が31質量%未満であっても、R2Fe14B相の単軸方向の平均粒径が4.0μm以下で、R-rich相の含有割合が15体積%程度であれば、焼結性が向上して高保磁力が得られる。このような原料合金(B)を用いる場合の原料合金(A)の混合割合は、全原料合金に対して50質量%以下が好ましい。

【0024】

準備工程において、原料合金(A)は、上述の方法等により得ることができ、一方、原料合金(B)も製造条件を適宜変えることにより得ることができる。例えば、組成を変更したり、冷却工程において昇温、保持工程を含む冷却速度を制御すること等により得ることができる。

原料合金(A)及び(B)は、ストリップキャスト法で得た薄片の形状、薄片を粗粉砕した粗粉砕粉の形状であっても良く、このような粗粉砕形状のものとしては、例えば、本発明の希土類磁石用原料合金粉末が挙げられる。また、前記規定の範囲の原料合金(B)であれば、金型鋳造法で得たインゴットを粗粉砕した粗粉砕粉の形状のものであっても良い。

【0025】

本発明の製造法では、次に、粉砕工程を行う。該粉砕工程では、通常、水素化粉砕を行った後、ジェットミル等の粉砕機を用いて、原料合金(A)及び(B)を平均粒径3〜6μm程度に粉砕する。該粉砕は、原料合金(A)及び(B)を混合した状態で行うことが作業上、もしくは酸化を抑制する面で好ましい。しかし、それぞれを粉砕後、粉砕粉同士を混合することも可能である。

【0026】

本発明の製造法では、次いで、得られた粉砕粉末を所望の形状及び大きさに成型する。成型は、希土類磁石製造に採用される公知の方法で行うことができ、例えば、磁場中において加圧して成型する方法等により行うことができる。通常は、15〜30kOeの磁場中にて0.5〜3.0t/cm2の圧力で成型する。

【0027】

本発明の製造法では、前記成型物を焼結するための焼結工程を行う。該焼結工程における焼結温度は、通常1000〜1100℃の範囲から適宜選択することができ、焼結時間も通常1〜5時間の範囲から適宜選択することができるが、本発明の製造法における焼結温度域は、上述の原料合金(A)を採用するので、従来の単一の合金を用いた場合と比較すると広い範囲で設定しても得られる希土類磁石の磁気特性及び縮率のばらつきを小さくすることができる。従って、焼結温度管理が従来の単一の合金を用いたより緩和される。

【0028】

本発明の製造法では、前記焼結物を時効処理する熱処理工程を行う。該時効処理も所望の希土類磁石を得るために公知の方法から適宜条件を選択して行うことができる。該時効処理は、例えば、450〜950℃の温度範囲から2回以上に分けて温度を下げて所望時間保持する方法等により行うことができる。

【0029】

【実施例】

以下、実施例及び比較例により、本発明を更に詳細に説明するが、本発明はこれらに限定されない。

実施例 1

(原料合金(A)の調製)

Nd 32.0質量%、Dy 1.0質量%、B 1.00質量%、Al 0.20質量%、Co 1.0質量%、残部鉄になるように、ネオジムメタル、ジスプロシウムメタル、フェロボロン、アルミニウム、コバルト及び鉄を配合し、アルゴンガス雰囲気中で、アルミナるつぼを使用して高周波溶解炉で溶解した。次いで、得られた合金溶湯を、水冷式の銅製単ロール鋳造装置を用いてストリップキャスティング法により鋳造し、厚さ約0.2mmの鋳片を得た。この合金の三元共晶点は約640℃である。この合金のロールに接する直前の溶湯の温度は約1350〜1400℃で、ロールから剥離した直後の鋳片の温度を赤外線熱画像計測装置で測定したところ約600℃であった。ロール上での冷却時間は約0.6秒であった。

次に、ロール剥離後の鋳片を回転ドラム式の水冷装置により冷却し、40分後回収し、原料合金(A)としての試料1を得た。ロール剥離後、水冷装置に入るまでに要した時間は約0.8秒であった。水冷装置に鋳片を移動した直後の鋳片温度は約450℃、取り出し直後の鋳片温度は約60℃であった。

【0030】

得られた鋳片(試料1)の断面組織を光学顕微鏡により撮影し、R2Fe14B相の短軸方向の平均粒径、長軸方向の平均粒径を測定し、それぞれの平均粒径を求め、EPMAの画像解析によりR2Fe14B相の体積率及びR-rich相の体積率を求めた。短軸方向の平均粒径が0.1〜50μmで、且つ長軸方向の平均粒径が30〜500μmである結晶粒(X)の体積率を求めた。短軸方向の粒径は3.3μm、長軸方向の粒径は74μm、R2Fe14B相の体積率は82体積%、結晶粒(X)の体積率は95体積%、R-rich相の体積率は18体積%であった。また、鋳片を約25μm程度に粉砕後、X線回折装置にてR2Fe14B相のc軸格子定数を測定したところ12.34Åであった。

得られた鋳片を30℃、0.1MPaの水素雰囲気中で1時間水素化した後、400℃で脱水素することで水素粉砕を行い、得られた粉砕粉末を、ロータップ式標準篩振盪機で篩い分けしたところ、粒径355〜850μmの粉末が約74質量%、粉末の平均粒径は約450μmであった。更に、PCT装置により水素吸蔵量を求めたところ0.393質量%であった。該吸蔵量から主相のR2Fe14B相及びR-rich相の水素吸蔵量を求めたところ、主相へ約0.278質量%、R-rich相へ0.115質量%吸蔵されていた。

得られた鋳片を800℃で40時間熱処理を行い、平衡状態とし、1℃/分以下の冷却速度で冷し、上述の方法で分析を行ったところ、主相のR2Fe14B相のc軸格子定数は12.25Å、水素吸蔵量は0.408質量%、主相の水素吸蔵量は0.237質量%、R-rich相の水素吸蔵量は0.171質量%、R-rich相の体積率は約4%であった。

以上の測定結果を表1及び2に示す。

【0031】

(原料合金(B)の調整)

Nd 32.0質量%、Dy 1.0質量%、B 1.00質量%、Al 0.20質量%、Co 1.0質量%及び残部鉄になるように、ネオジムメタル、ジスプロシウムメタル、フェロボロン、アルミニウム、コバルト、鉄を配合し、アルゴンガス雰囲気中で、アルミナるつぼを使用して高周波溶解炉で溶解した。次いで、水冷式の銅製単ロール鋳造装置を用いてストリップキャスティング法により鋳造し、厚さ約0.4mmの鋳片を得た。ロールに接する直前の溶湯の温度は1300〜1350℃で、ロールから剥離した直後の鋳片の温度を赤外線熱画像計測装置で測定したところ約800℃であった。ロール上での冷却時間は約1.2秒であった。

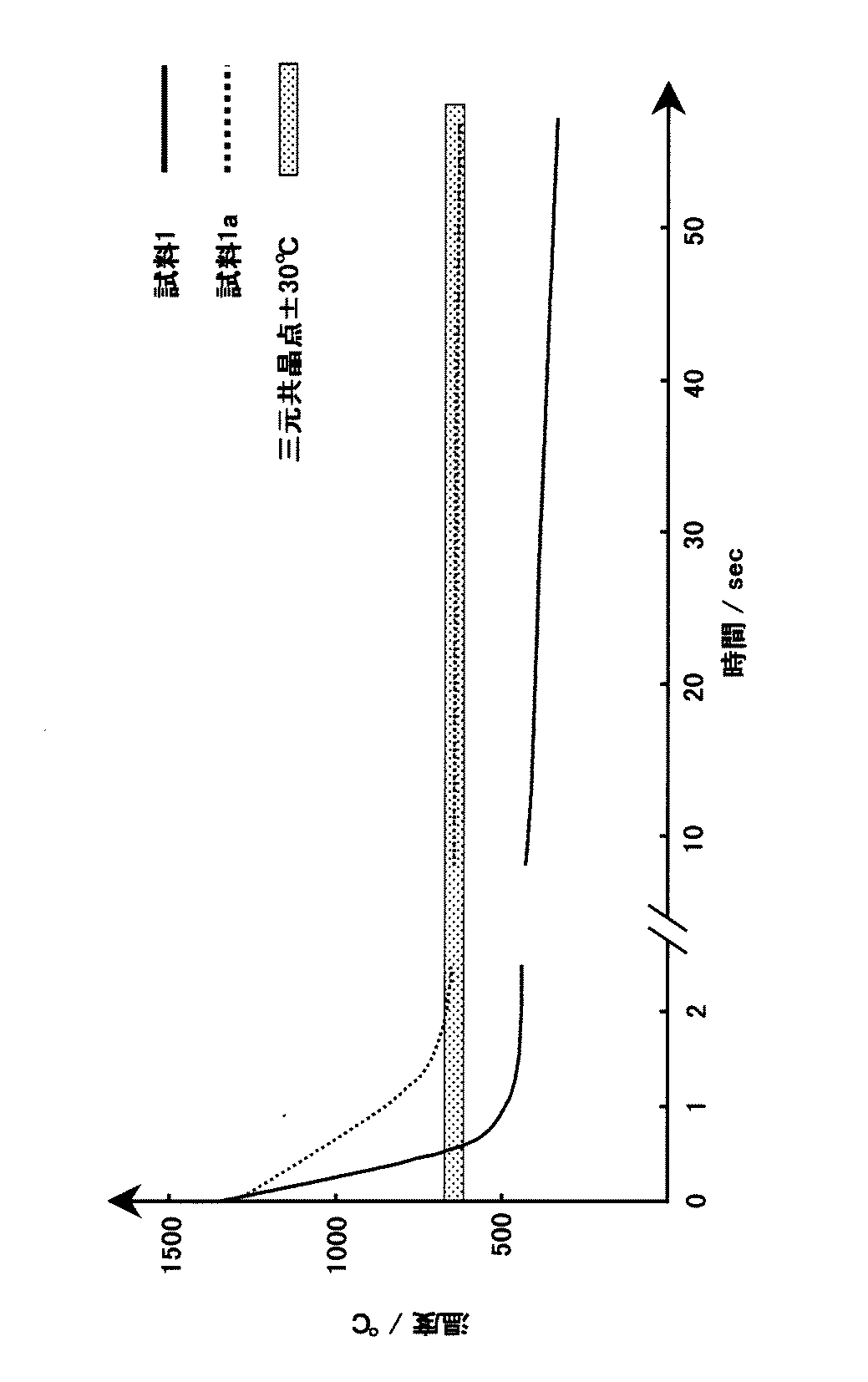

次に、ロール剥離後の鋳片を鋼鉄製の容器に回収し、容器を密閉後、大気中に取り出して放冷し、1500分後に回収し、原料合金(B)としての試料1aを得た。容器内の鋳片の温度は、回収直後で約665℃、回収後80分経過後で約615℃、1500分経過後に鋳片を取り出したときは約90℃であった。またロール剥離後、鋼鉄製の容器に入るまでに要した時間は約0.8秒であった。試料1aについて上述の試料1と同様の分析を行った。結果を表1及び2に示す。また、試料1及び試料1a製造時の熱履歴を表すグラフを図1に示す。

【0032】

(永久磁石の製法)

上記で調製した試料1及び試料1aを5:5の質量比でドラムミキサーに導入して混合した。30℃、0.1MPaの水素雰囲気中で1時間水素化した後、400℃で脱水素することで水素粉砕を行った。次いで、ジェットミルにより平均粒径が5.0μmになるように粉砕を行った。

次いで、15kOeの磁場中にて2.5ton/cm2の圧力で成型を行い、得られた成型体を真空中で4時間焼結した。その際、焼結温度を1055℃、1060℃及び1065℃と変えた。焼結後、1段目の熱処理を900℃で1時間、2段目の熱処理を500℃で2時間行い時効処理した。得られた永久磁石の磁気特性を常法により測定した。結果を表3に示す。

また、得られた永久磁石の配向収縮率を以下の定義に従い測定した。一般に、R-Fe-B系焼結磁石では、磁気的に異方化させるため、磁界中で粒子を配向させながらプレス成型を行う。これに伴い、焼結時の収縮量は粒子の配向方向(c軸方向)とそれに垂直なa軸方向とで異なる。配向方向の収縮量をΔL、焼結及び時効処理前の成型体の長さをL0とした場合、配向収縮率は以下の式により求めることができる。結果を表3に示す。

収縮率=ΔL/L0

【0033】

実施例 2 〜 4

実施例1で調製した試料1及び試料1aの混合比を、表2に示すとおり代えた以外は実施例1と同様にして永久磁石を調製し、各磁気特性等を測定した。結果を表3に示す。

【0034】

実施例 5

合金組成がNd 34.0質量%、Dy 1.0質量%、B 1.00質量%、Al 0.20質量%、Co 1.0質量%及び残部鉄になるようにした以外は、実施例1における試料1と同様な方法により、原料合金(A)である試料2を調製した。この合金の三元共晶点は約640℃である。鋳造中の鋳片の熱履歴は試料1とほぼ同じであった。

また合金の組成がNd 31.5質量%、Dy 1.0質量%、B 1.0質量%、Al 0.20質量%、Co 1.0質量%及び残部鉄になるようにした以外は、実施例1における試料1aと同様な方法により、原料合金(B)である試料2aを調製した。この合金の三元共晶点は約640℃である。鋳造中の鋳片の熱履歴は試料1aとほぼ同じであった。得られた試料2及び試料2aについて、実施例1における試料1と同様な分析を行った。結果を表1及び2に示す。

更に、試料2及び試料2aを2:8の質量比で混合した以外は実施例1と同様な方法により永久磁石を調製し、磁気特性等を測定した。結果を表3に示す。

【0035】

比較例 1

実施例1で調製した試料1aのみを用いた以外は実施例1と同様に永久磁石を調製し、磁気特性等を測定した。結果を表3に示す。

【0036】

比較例 2

合金組成が、Nd 30.5質量%、B 1.11質量%、Al 0.20質量%及び残部鉄になるようにした以外は、実施例1における試料1aと同様に、原料合金(B)としての試料3aを調製した。この合金の三元共晶点は約640℃である。鋳造中の鋳片の熱履歴は試料1aとほぼ同じであった。

また合金組成が、Nd 45.5質量%、Dy 10.0質量%、Al 0.20質量%、Co 10.0質量%及び残部鉄になるようにし、熱履歴を以下のようにした以外は、実施例1における試料1aと同様な方法により、原料合金(A)及び(B)とは異なる試料4aを得た。この際、ロールに接する直前の溶湯の温度は約1450〜1500℃で、ロールから剥離した直後の鋳片の温度は約550℃であった。ロール上での冷却時間は約1.8秒であった。更に、ロール剥離後の鋳片を回転ドラム式の水冷装置により冷却し、40分経過後に回収した。水冷装置に鋳片を移動した直後の鋳片温度は約400℃、取り出し直後の鋳片温度は約55℃であった。試料3a及び試料4aの鋳片厚みはいずれも約0.4mmであった。

試料3aについて、実施例1における試料1と同様な分析を行った。結果を表1及び2に示す。

また、得られた試料3a及び試料4aを9:1の質量比で混合した以外は実施例1と同様に永久磁石を調製し、磁気特性等を測定した。結果を表3に示す。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

【発明の効果】

本発明の希土類磁石の製造法では、特に、本発明の原料合金(A)や本発明の希土類磁石原料合金を、原料合金(B)と混合して用いるので、製造時における焼結温度管理が、従来の単一の合金を使用して希土類磁石を製造する方法より緩和され、更に、従来の2合金法におけるR成分の酸化問題や歩留の悪さが改善される。しかも、得られる希土類磁石は、焼結温度のばらつきによる磁気特性の低下、並びに縮率のばらつきがなく、従来の2合金法により調製した永久磁石より、磁気特性に優れる。

また本発明の希土類磁石用原料合金(A)及びその粉末は、特定の組成及び組織を有するので、高磁気特性の希土類磁石を安定して容易に得るための製造法に有用であり、特に、本発明の前記製造法に有用である。

【図面の簡単な説明】

【図1】実施例1で調製した試料1及び試料1aの製造時の熱履歴を表すグラフである。

Claims (7)

- イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、R2Fe14B相を主相とし、R2Fe14B相の含有割合が77体積%以上、R-rich相の含有割合が15〜23体積%であり、R2Fe14B相の90体積%以上が、短軸方向の粒径が0.1〜50μm、長軸方向の粒径が30〜500μmの結晶粒からなり、R2Fe14B相のc軸格子定数が、平衡状態より0.3〜1%大きい原料合金(A)及び、イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、主相としてのR2Fe14B相の含有割合が85体積%以上、R-rich相の含有割合が15体積%未満である原料合金(B)とを準備する準備工程と、

原料合金(A)及び(B)を粉砕する粉砕工程と、

得られた粉砕粉末を成型する成型工程と、

得られた成型物を焼結する焼結工程と、

得られた焼結物を熱処理する熱処理工程とを含むことを特徴とする希土類磁石の製造法。 - イットリウムを含む希土類金属元素から選ばれる少なくとも1種からなるR 27.6〜35.0質量%と、ボロン0.94〜1.30質量%と、鉄を含む残部Mとからなる組成を有し、R2Fe14B相を主相とし、R2Fe14B相の含有割合が77体積%以上、R-rich相の含有割合が15〜23体積%であり、R2Fe14B相の90体積%以上が、短軸方向の粒径が0.1〜50μm、長軸方向の粒径が30〜500μmの結晶粒からなり、R2Fe14B相のc軸格子定数が、平衡状態より0.3〜1%大きいことを特徴とする希土類磁石用原料合金(A)。

- 残部Mが、鉄以外の遷移金属元素、珪素及び炭素からなる群より選択される少なくとも1種を含む請求項2記載の原料合金(A)。

- 形態が、板厚0.03〜2.0mmの薄片である請求項2又は3記載の原料合金(A)。

- 合金単位質量当りのR2Fe14B相の水素吸蔵量が、平衡状態のR2Fe14B相の水素吸蔵量より3.0〜22%大きく、合金単位質量当りのR-rich相の水素吸蔵量が、平衡状態のR-rich相の水素吸蔵量より10〜60%小さいことを特徴とする請求項2〜4のいずれか1項記載の原料合金(A)。

- R-rich相の体積率(Rx)を、Rx=Rc×X(ここで、Rcは平衡状態でのR-rich相の体積率である)と表した際のXが2.2〜5.0である請求項2〜5のいずれか1項記載の原料合金(A)。

- 請求項2〜6のいずれか1項記載の原料合金(A)を水素吸蔵崩壊して得た粉末であって、粒径355〜850μmの粉末を50質量%以上含み、重量平均粒径が300〜800μmであることを特徴とする希土類磁石用原料合金粉末。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002381779A JP4133315B2 (ja) | 2002-12-27 | 2002-12-27 | 希土類磁石の製造法、希土類磁石用原料合金及び粉末 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002381779A JP4133315B2 (ja) | 2002-12-27 | 2002-12-27 | 希土類磁石の製造法、希土類磁石用原料合金及び粉末 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004214390A JP2004214390A (ja) | 2004-07-29 |

| JP4133315B2 true JP4133315B2 (ja) | 2008-08-13 |

Family

ID=32817601

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002381779A Expired - Lifetime JP4133315B2 (ja) | 2002-12-27 | 2002-12-27 | 希土類磁石の製造法、希土類磁石用原料合金及び粉末 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4133315B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4955217B2 (ja) * | 2005-03-23 | 2012-06-20 | Tdk株式会社 | R−t−b系焼結磁石用原料合金及びr−t−b系焼結磁石の製造方法 |

-

2002

- 2002-12-27 JP JP2002381779A patent/JP4133315B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004214390A (ja) | 2004-07-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0886284B1 (en) | Cast alloy used for production of rare earth magnet and method for producing cast alloy and magnet | |

| EP1164599B1 (en) | R-Fe-B base permanent magnet materials | |

| KR20140049480A (ko) | 희토류 소결 자석의 제조 방법 및 희토류 소결 자석 | |

| WO2019151244A1 (ja) | 永久磁石 | |

| WO2003066922A1 (en) | Sinter magnet made from rare earth-iron-boron alloy powder for magnet | |

| US8157927B2 (en) | Raw material alloy for R-T-B system sintered magnet, R-T-B system sintered magnet and production method thereof | |

| EP0632471B1 (en) | Process of preparing a permanent magnet containing rare earth metal, boron and iron | |

| JP3505261B2 (ja) | Sm−Co系永久磁石材料、永久磁石及びその製造法 | |

| CN105047345B (zh) | R-t-b系永久磁铁和r-t-b系永久磁铁用原料合金 | |

| EP0595477A1 (en) | Method of manufacturing powder material for anisotropic magnets and method of manufacturing magnets using the powder material | |

| US5690752A (en) | Permanent magnet containing rare earth metal, boron and iron | |

| JPH04245403A (ja) | 希土類−Fe−Co−B系異方性磁石 | |

| JPH08167515A (ja) | R−Fe−B系永久磁石材料の製造方法 | |

| EP1632299B1 (en) | Method for producing rare earth based alloy powder and method for producing rare earth based sintered magnet | |

| JP4276541B2 (ja) | Sm−Co系磁石用合金、その製造方法、焼結磁石及びボンド磁石 | |

| JP3474684B2 (ja) | 耐食性のすぐれた高性能R−Fe−B−C系磁石材料 | |

| JPH06128610A (ja) | 永久磁石用異方性希土類合金粉末の製造方法 | |

| JP4133315B2 (ja) | 希土類磁石の製造法、希土類磁石用原料合金及び粉末 | |

| JPH0680608B2 (ja) | 希土類磁石の製造方法 | |

| JP3299630B2 (ja) | 永久磁石の製造法 | |

| JPS6233402A (ja) | 希土類磁石の製造方法 | |

| JPH0745412A (ja) | R−Fe−B系永久磁石材料 | |

| EP0289680B1 (en) | Permanent magnet and method of producing the same | |

| JPH07331394A (ja) | 永久磁石用希土類合金鋳塊および合金粉末並びにボンド磁石の製造方法 | |

| JPH0778710A (ja) | R−Fe−B系永久磁石材料の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070731 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080408 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080409 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080507 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080602 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110606 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4133315 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110606 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120606 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120606 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130606 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |