JP4088271B2 - 切削工具 - Google Patents

切削工具 Download PDFInfo

- Publication number

- JP4088271B2 JP4088271B2 JP2004181121A JP2004181121A JP4088271B2 JP 4088271 B2 JP4088271 B2 JP 4088271B2 JP 2004181121 A JP2004181121 A JP 2004181121A JP 2004181121 A JP2004181121 A JP 2004181121A JP 4088271 B2 JP4088271 B2 JP 4088271B2

- Authority

- JP

- Japan

- Prior art keywords

- groove

- tool

- gash

- tool body

- chip discharge

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000002093 peripheral effect Effects 0.000 claims description 33

- 238000000034 method Methods 0.000 description 7

- 230000007423 decrease Effects 0.000 description 3

- 238000007599 discharging Methods 0.000 description 2

- 238000005553 drilling Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 241000989913 Gunnera petaloidea Species 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

Images

Landscapes

- Milling Processes (AREA)

- Drilling Tools (AREA)

Description

また、同様な目的を達成するために、工具本体の先端外周に設けた螺旋状の外周刃を形成するリードすくい面の延長上に底刃が交差されて設けられ、ギャッシュ溝の溝底面が前記外周刃に沿う方向において、工具本体の外周側を向く凸面状に形成され、かつ前記リードすくい面と前記ギャッシュ溝との交わる境界部が円弧面に形成され、前記凸面状のギャッシュ溝に倣って切屑が工具本体の外周方向へ流れ易くするように構成したエンドミルも知られている(例えば、特許文献2参照)。

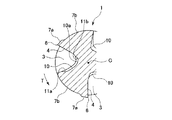

すなわち、本発明の請求項1に係る切削工具は、工具本体の先端側外周に複数の螺旋状に捻れた切屑排出溝が周方向に間隔をあけて形成され、該各切屑排出溝の工具回転方向を向く溝壁面と前記工具本体の外周面との交差稜線部に外周刃が形成されると共に、工具本体の先端には前記各外周刃に連続する底刃が工具本体の中心方向へ向けて設けられ、各底刃のすくい面を形成するギャッシュ溝が前記切屑排出溝の工具本体の軸方向における先端部に連続して設けられてなる切削工具において、前記ギャッシュ溝が前記底刃から基端側に延びるにしたがって溝幅が増大するように形成されていることを特徴としている。

すなわち、請求項1に係る切削工具によれば、ギャッシュ溝が前記底刃から基端側に延びるにしたがって溝幅が増大するように形成されているので、切屑排出溝と、底刃で生成された切屑を前記切屑排出溝へ送り出す切屑排出経路とを滑らかに接続することができると共に、前記切屑排出経路を、大きく確保することができる。

したがって、高能率な突込み加工によって前記底刃で切屑が多量に生成される場合であっても、該切屑が前記切屑排出経路に詰まったり、前記外周刃に絡みついたりすることなく、前記切屑排出経路を無理なく通過して外部に円滑に排出させることができるので、前記外周刃、ワークの加工面に損傷を生じさせることがなく、かつ工具剛性を損なわずに、高能率な突込み加工を確実に行うことができる。

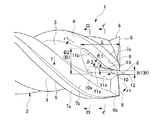

図1〜図3において、1は本発明の一実施の形態に係る切削工具としてのエンドミルを示す。このエンドミル1は、超硬合金等の硬質材料で形成された円柱状の工具本体2を備えている。該工具本体2の先端側には、その先端(工具先端)から基端側に向かって螺旋状に右に捻れた複数条(図示の例では3条)の切屑排出溝3,3,3が、工具本体2の周方向に等間隔をあけて形成されている。そして、前記各切屑排出溝3の工具回転方向(図2、図3で矢印T方向)を向く溝壁面4と、前記工具本体2の先端側外周面5(図3参照)との交差稜線部には、前記切屑排出溝3に沿って螺旋状に右に捻れた複数枚(図示の例では3枚)の外周刃6,6,6が形成されている。各外周刃6、6,6の工具回転方向Tの後方側には、第1の逃げ面7aと逃げ部7bが順に設けられている。

前記ギャッシュ溝10の前側壁面11aに対向して工具回転方向Tを向く後側壁面11bは、側面視で、先端が前記すくい面12に接続され基端側が前記外周刃6の捻れ方向に沿うように延長して形成されている。そして、ギャッシュ溝10の溝底10aが、図4、図5に示すように、横断面が円弧状の形成されている。

前記ギャッシュ溝10の後側壁面11bの広角θ2が5°より小さいと、前記後側壁面11bが、工具本体2の軸線S(図1)に沿った方向のギャッシュ溝10x(図2の鎖線で示す)の後側壁面11xに近くなり、前記ギャッシュ溝10の工具本体2の軸方向における終端側の広がり(溝幅B2)を大きくすることができない。このため、前記底刃8により生成される切屑は、ギャッシュ溝10の内壁面を擦って切屑形状が、図7(b)に示すように変形したものとなり、ギャッシュ溝10内を円滑に流れる図7(a)のようなカール形状とはならない。

なお、前記ギャッシュ溝10の工具本体2の軸方向における先端からの深さLが0.5Dより小さいと、前記切屑排出経路を十分に大きくすることができず、1.5Dを超えると工具剛性が低下して底刃8が欠損するおそれがある。

2 工具本体

3 切屑排出溝

4 溝壁面

6 外周刃

8 底刃

10 ギャッシュ溝

10a ギャッシュ溝の溝底

11a ギャッシュの前側壁面

11b ギャッシュの後側壁面

12 すくい角

13 凸曲面

α ギャッシュ角度

θ1 すくい面

θ2 広角

B 溝幅

D 工具直径

L ギャッシュ溝の深さ

T 工具回転方向

Claims (1)

- 工具本体の先端側外周に複数の螺旋状に捻れた切屑排出溝が周方向に間隔をあけて形成され、該各切屑排出溝の工具回転方向を向く溝壁面と前記工具本体の外周面との交差稜線部に外周刃が形成されると共に、工具本体の先端には前記各外周刃に連続する底刃が工具本体の中心方向へ向けて設けられ、各底刃のすくい面を形成するギャッシュ溝が前記切屑排出溝の工具本体の軸方向における先端部に連続して設けられてなる切削工具において、

前記ギャッシュ溝が前記底刃から基端側に延びるにしたがって溝幅が増大するように形成されていることを特徴とする切削工具。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004181121A JP4088271B2 (ja) | 2004-06-18 | 2004-06-18 | 切削工具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004181121A JP4088271B2 (ja) | 2004-06-18 | 2004-06-18 | 切削工具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006000985A JP2006000985A (ja) | 2006-01-05 |

| JP4088271B2 true JP4088271B2 (ja) | 2008-05-21 |

Family

ID=35769798

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004181121A Expired - Lifetime JP4088271B2 (ja) | 2004-06-18 | 2004-06-18 | 切削工具 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4088271B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104690354A (zh) * | 2014-12-04 | 2015-06-10 | 贵州西南工具(集团)有限公司 | 一种键槽钻铣刀 |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4839129B2 (ja) * | 2006-05-15 | 2011-12-21 | オーエスジー株式会社 | ドリル |

| JP4805978B2 (ja) * | 2008-06-27 | 2011-11-02 | 東芝機械株式会社 | 切削工具、工作機械および加工方法 |

| CN102892362B (zh) * | 2010-03-24 | 2016-08-24 | 史密夫和内修有限公司 | 关节镜切除装置 |

| CN104174934A (zh) * | 2013-05-21 | 2014-12-03 | 苏州锑玛精密机械有限公司 | 一种成型铣铰刀 |

| JP6235737B2 (ja) * | 2015-08-27 | 2017-11-22 | 株式会社ビック・ツール | 3枚刃ドリル |

| CN107921558B (zh) * | 2015-08-28 | 2019-12-31 | 京瓷株式会社 | 立铣刀及切削加工件的制造方法 |

| JP2018012182A (ja) * | 2016-07-22 | 2018-01-25 | 日東電工株式会社 | 偏光板の製造方法およびその製造装置 |

| WO2018168341A1 (ja) * | 2017-03-13 | 2018-09-20 | 三菱日立ツール株式会社 | ボールエンドミル |

| DE112019000987B4 (de) * | 2018-02-26 | 2025-04-03 | Kyocera Corporation | Schneidwerkzeug und Verfahren zur Herstellung eines maschinell bearbeiteten Produkts |

| EP3833500A4 (en) * | 2018-08-09 | 2022-08-31 | Kyocera SGS Precision Tools, Inc. | INCUT WITH VARIABLE RADIUS |

| WO2020202640A1 (ja) * | 2019-03-29 | 2020-10-08 | 日進工具株式会社 | 切削工具 |

| JP6902285B2 (ja) * | 2019-03-29 | 2021-07-14 | 日進工具株式会社 | 切削工具 |

-

2004

- 2004-06-18 JP JP2004181121A patent/JP4088271B2/ja not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104690354A (zh) * | 2014-12-04 | 2015-06-10 | 贵州西南工具(集团)有限公司 | 一种键槽钻铣刀 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006000985A (ja) | 2006-01-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2452597C2 (ru) | Вершина сверла для сверлильного инструмента | |

| JP5719938B2 (ja) | ドリル | |

| KR101740840B1 (ko) | 드릴 | |

| CN104379284B (zh) | 三刃钻头 | |

| JP6086171B2 (ja) | ドリル | |

| JP4088271B2 (ja) | 切削工具 | |

| JP6359419B2 (ja) | ドリル | |

| JP2019005882A (ja) | ドリル | |

| JP2005205593A (ja) | ボールノーズ・エンドミル | |

| JP5811919B2 (ja) | クーラント穴付きドリル | |

| JP4155157B2 (ja) | エンドミル | |

| JP2004276142A (ja) | エンドミル | |

| JP4969255B2 (ja) | ドリルユニット並びにそのドリルユニットに使用されるドリル及びホルダ | |

| JP6902285B2 (ja) | 切削工具 | |

| JP7375329B2 (ja) | ドリル | |

| JP2003275913A (ja) | ドリル | |

| JP4699526B2 (ja) | ドリル | |

| JP6902284B2 (ja) | 切削工具 | |

| JP2005177891A (ja) | ドリル | |

| JP4954044B2 (ja) | ドリル | |

| JP4666282B2 (ja) | ドリル | |

| JP4752551B2 (ja) | 総形カッタおよび総形カッタの製造方法 | |

| JPH0890323A (ja) | ドリル | |

| JP4449355B2 (ja) | ドリル | |

| CN113795347A (zh) | 切削工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070403 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070626 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070827 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080222 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110228 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4088271 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120229 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130228 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |