JP4048010B2 - 転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 - Google Patents

転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 Download PDFInfo

- Publication number

- JP4048010B2 JP4048010B2 JP32958399A JP32958399A JP4048010B2 JP 4048010 B2 JP4048010 B2 JP 4048010B2 JP 32958399 A JP32958399 A JP 32958399A JP 32958399 A JP32958399 A JP 32958399A JP 4048010 B2 JP4048010 B2 JP 4048010B2

- Authority

- JP

- Japan

- Prior art keywords

- phosphorus

- end point

- aim

- slag

- distribution ratio

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 title claims description 75

- 229910052698 phosphorus Inorganic materials 0.000 title claims description 75

- 239000011574 phosphorus Substances 0.000 title claims description 75

- 239000002184 metal Substances 0.000 title claims description 21

- 229910052751 metal Inorganic materials 0.000 title claims description 21

- 238000000034 method Methods 0.000 title claims description 21

- 239000002893 slag Substances 0.000 claims description 33

- 238000007664 blowing Methods 0.000 claims description 32

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 30

- 229910052742 iron Inorganic materials 0.000 claims description 15

- 229910000831 Steel Inorganic materials 0.000 claims description 11

- 239000010959 steel Substances 0.000 claims description 11

- 238000007670 refining Methods 0.000 claims description 6

- 238000005259 measurement Methods 0.000 claims description 2

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 26

- 239000000463 material Substances 0.000 description 15

- 239000000292 calcium oxide Substances 0.000 description 13

- 235000012255 calcium oxide Nutrition 0.000 description 13

- 238000004364 calculation method Methods 0.000 description 12

- 239000002994 raw material Substances 0.000 description 11

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 238000003723 Smelting Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000004898 kneading Methods 0.000 description 3

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 229910000514 dolomite Inorganic materials 0.000 description 2

- 239000010459 dolomite Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 238000013528 artificial neural network Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 230000000739 chaotic effect Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000000593 degrading effect Effects 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000012067 mathematical method Methods 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- DPTATFGPDCLUTF-UHFFFAOYSA-N phosphanylidyneiron Chemical compound [Fe]#P DPTATFGPDCLUTF-UHFFFAOYSA-N 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000003507 refrigerant Substances 0.000 description 1

- 238000000611 regression analysis Methods 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

Images

Landscapes

- Carbon Steel Or Casting Steel Manufacturing (AREA)

- Investigating And Analyzing Materials By Characteristic Methods (AREA)

- Treatment Of Steel In Its Molten State (AREA)

Description

【発明の属する技術分野】

本発明は、上底吹き型転炉あるいは溶銑予備処理容器などのスラグによる脱りん反応を伴う溶鋼あるいは溶銑の精錬において、吹錬の開始前あるいは吹錬中に吹錬終了時のりん分配比を精度よく推定するりん平衡状態の推定方法の技術分野に属するものである。

【0002】

【従来の技術】

従来より、転炉あるいは溶銑予備処理での吹錬にあたっては、鉄歩留りおよび有価成分であるMnの歩留りを向上させるため、さらには、熱ロスの低減、スラグ発生量の低減を目的に、生石灰などの副原料投入量を最適化してできるだけその使用量を低減することが求められている。生石灰などの副原料投入量は、主に所定の脱りんを行う目的で決定しており、吹錬後りん濃度が規格上限以下に収まるように、そのばらつきを考慮して増減させている。ここで、副原料投入量を低くしすぎると、りん濃度が規格上限を超えて品質上問題となる。反対に、りん濃度を低くしようとすると、副原料を過剰に使用してしまいコストおよびエネルギー上大きく不利になってしまう。

【0003】

この品質とコストの両立のために、製品のりん濃度が規格上限値を超えない範囲で、且つ、可能な限り上限値に近い値に制御することが望ましい。この点、従来の副原料投入量計算装置においては、りん濃度に対する副原料投入量の決定は、経験により得たデータをまとめたテーブル値を参照することによる単純な加減乗除のみの計算によって行われていた。しかしながら、上記りん濃度の調整は、本来的に転炉、溶銑予備処理容器などの精錬容器への副原料投入前後の物質バランスの上に成立するとともに、成分比率の平衡が保たれるという平衡反応としての性格を備えている。

【0004】

そこで、特開平9−256021号公報では、これらの原則を考慮し、さらには、精錬容器の耐火物溶損や張り替えなどによる操業状態の変化を考慮できる副原料投入量計算装置が提案されている。その結果、従来と比較して、終点成分濃度のばらつきが小さく、且つ、操業状態が変化しても精度が低下せず、しかも副原料の量を適正に調整できてコスト高にならない高精度の計算ができるようになった。

【0005】

【発明が解決しようとする課題】

しかしながら、特開平9−256021号公報に提案されている方法によっても、平衡反応の物理モデル自体に誤差が大きいと、全体の精度を落とすことになり、なかなか副原料投入量を最適化することができず、品質を落とすことなくコストを大きく低減することができなかった。

【0006】

また、特開平9−256021号公報の方法によらずとも、副原料投入量を最適化するにあたって、りんの平衡状態を的確に推定することは非常に重要であって、従来、Healy のりん平衡式などの既知の平衡関係をベースにして物理モデルを組み立てる方法が一般的であった。さらに、この物理モデルの更新を逐次最小自乗法を用いて行ったり、ニューラルネットワークで学習させたニューロモデルを用いて行ったり、あるいは、物理モデル全体をニューロモデルにより構成させていた。

【0007】

Healy および水渡らのりん平衡式は、それぞれ下記(2) 、(3) 式のような形で表現されており、これをベースに説明変数として終点温度、塩基度、(%T.Fe)、(%CaO )、(%MgO )などを用いた方法では、十分なりん分配比の推定精度を得ることができなかった。

Lp=a/Ttd-aim+ b*(%T.Fe)+c*(%CaO )+d …………………………(2)

Lp=a/Ttd-aim+ b*(%T.Fe)+c*C/S+d *(%CaO )+e*(%MgO )+f …(3)

ここで、a 、b 、c 、d 、e 、f は定数を示す。

【0008】

本発明は、上記の問題点を解決するためになされたもので、上底吹き型転炉あるいは溶銑予備処理容器などのスラグによる脱りん反応を伴う溶鋼あるいは溶銑の精錬において、吹錬の開始前あるいは吹錬中に吹錬終了時のりん分配比を、装入溶銑中のりん濃度 (Rhm-P)、終点目標P (R-P-aim)などの変数を説明変数として用いて、精度のよいりん平衡状態の推定方法を提供することを目的とする。

【0009】

【課題を解決するための手段】

終点時の溶鉄−スラグ間のりん平衡状態を表すりん分配比は、元来、終点温度、塩基度、(%T.Fe)、(%CaO )および(%MgO )などといったスラグ成分の状態によって一義的に決まり、終点時の溶鉄中りん濃度および吹錬前の装入りん濃度には影響されないと考えられていた。しかしながら、本発明者らは従来のりん分配比推定計算では、推定精度が十分に向上しないことから、りん分配比に相関関係が大きいであろうと考えた変数について、種々の解析を行った結果、りん分配比が終点時の溶鉄中りん濃度および吹錬前の装入りん濃度に大きく依存することを見出した。従来はスラグ/溶鋼間でりんは平衡状態にあるものとして、Lpの式(りん分配式)が構築されていたが、実際のりんは平衡に向かう途中段階にあり、これを表現するのが装入溶銑りんおよび終点りんであると考えた。本発明はこの知見に基づいて成されたものである。

【0010】

【0011】

その要旨は、上底吹き型転炉あるいは溶銑予備処理容器などで、スラグによる脱りん反応を伴う溶鋼あるいは溶銑の精錬において、吹錬の開始前あるいは吹錬中に吹錬終了時のりん分配比 (Lp=Rslag-P / Rtd-P-act) を、装入溶銑中のりん濃度 (Rhm-P)、終点目標温度 (Ttd-aim)、終点目標C (Rtd-C-aim)、塩基度 (C/S)、終点目標P (R-P-aim)の内、少なくとも4変数以上を説明変数として用いて精度よく推定することを特徴とするりん平衡状態の推定方法である。

Lp=f(Rhm-P、Ttd-aim 、Rtd-C-aim 、C/S 、R-P-aim 、…) …………(1)

ここで、(1) 式はりん分配比推定式

【0012】

終点時のスラグ成分および溶鋼または溶銑の終点成分を測定する度に、りん分配比推定式中の各説明変数の係数あるいは定数の内、少なくとも一つ以上を逐次更新することを特徴とする上記のりん平衡状態の推定方法である。

【0013】

さらに、スラグ成分および終点成分を測定する度に、自動的にりん分配比推定式中の各説明変数の係数あるいは定数を逐次更新する学習を行うことを特徴とする上記のりん平衡状態の推定方法である。

【0014】

スラグ成分および終点成分を測定する度に、その実測値が学習に適合しているかどうかを判定して用いることにより、りん分配比推定式中の各説明変数の係数あるいは定数の内、少なくとも一つ以上を逐次更新することを特徴とする上記のりん平衡状態の推定方法である。

【0015】

【発明の実施の形態】

以下に、本発明に係わるりん平衡状態の推定方法について説明する。上底吹き型転炉において、吹錬終了時のスラグ中のりん濃度を溶鉄中のりん濃度で割った数値をりん分配比Lpと表す。このLpを溶銑中のりん濃度、終点目標温度、終点目標C、塩基度、終点目標Pなどの関数式(1) で表す。

Lp=f(Rhm-P、Ttd-aim 、Rtd-C-aim 、C/S 、R-P-aim 、…) ……………(1)

【0016】

一方、Lpは(4) 式のように表されることから、本発明により吹錬開始前に終点時のLpを計算しておけば、終点時のスラグ中のりん濃度をどのような値にすればよいかが分かる。

Lp=Rslag-P/Rtd-P-aim ……………………………………………………(4)

【0017】

次に、スラグの収支式は(5) 式で表される。

Wslag=Wcao+Wmgo+Wfeo+ … +Wmno …………………………………………(5)

ここで、Wslag :スラグの質量

Wcao :CaOの質量

Wmgo :MgOの質量

Wfeo :FeOの質量

Wmno :MnOの質量

【0018】

りんの収支式は(6) 式で表される。

Whm ・Rhm-P+Wslag-bef ・R-P-slagbef+…+Wco・Rcm-P

=Wst・Rtd-P-aim+Wslag ・Rslag-P …………………………………………(6)

ここで、Whm :装入溶銑の質量

Rhm-P :装入溶銑中のりんの濃度

Wslag-bef :前チャージの炉内残留スラグの質量

R-P-slagbef :前チャージの炉内残留スラグ中のりんの濃度

Wco :コールドメタル(冷銑、スクラップ)の質量

Rcm-P :コールドメタル中のりんの濃度

Wst :終点時の溶鋼の質量

Rtd-P-aim :終点時の溶鋼中の目標りんの濃度

Wslag :スラグの質量

Rslag-P :スラグ中のりんの濃度

【0019】

他方、副原料投入量が決まれば、すでに溶銑量やスクラップ量などの主原料配合量、それに溶銑成分などの実績値も判明しているため、(5) 式に従って当該吹錬におけるスラグ量も計算できる。同様に、吹錬におけるインプットりん量も(6) 式の左辺式に従って計算されることから、(1) 、(4) 、(5) 、(6) 式により、これらを特開平9−256021号公報などに提案されている適当な方法を用いて、これを満足する副原料の投入量を決定すれば所要の脱りんに対して過不足ない副原料投入量が得られる。

【0020】

以上述べたように、本発明のりん分配比推定計算方法を用いることにより、精度よくりん分配比を推定計算することができるようになった。これを副原料投入量計算および吹錬途中でのサンプリングによる終点りん濃度推定計算に用いることにより、以下の効果が得られる。

【0021】

終点りん濃度の推定精度が向上して終点りん濃度のばらつきが低減し、主に、所定の脱りんを行う目的で決定している生石灰などの副原料投入量を適正化でき、終点りん濃度が規格上限以下に収まるように制御しつつ、その使用量を大幅に低減することができる。その結果、炉内スラグ量が大幅に低減でき、鉄歩留りおよび有価成分であるMn歩留りの向上、さらには、熱ロスの低減、スラグ発生量の低減によるスラグ処理費の低減を図ることができる。

【0022】

また、副原料投入量が少ない状態で終点りん濃度を低下させるために、炉内スラグ中の酸化鉄濃度である(%T.Fe)を過剰に上昇させることがなくなり、鉄歩留りおよびMn歩留りの低下、さらには、転炉耐火物の溶損速度の増大を招かず、転炉炉寿命の低下を抑制できる。

【0023】

また、チャージごとに測定するスラグ成分および終点成分に基づいて、説明変数の係数を学習させ逐次更新することにより、転炉炉容積の変化などの経時変化にも対応できる。

【0024】

ここで、りん分配比(Lp)は(Rslag-P/Rtd-P-act)でもよいし、(Rslag-P2O5 /Rtd-P-act)でもよい。

【0025】

【実施例】

以下に、実施例を挙げて本発明を説明する。

【0026】

【実施例1】

ここで、以下の各々のケースでの240t上底吹き型転炉のLp値の予測値と実績値との誤差について表1にまとめた。また、図1〜図4にLp値の予測値と実績値との関係を示す。このばらつきが低減した結果、表2に示すように、生石灰、軽焼ドロマイトといったCaOを主成分とする副原料の使用量を低減することができる。さらに、CaO源の低減に伴い、耐火物溶損抑制用にスラグ中のMgO濃度を所定の値に制御するためんに添加しているMgO成分を多く含有する副原料使用量も低減できる。また、塩基度調整用に添加しているSiO2 成分を多く含有する副原料使用量も低減できる。なお、この他の副原料には、炭酸カルシウム、ドロマイト、塩基度調整には、珪石、ろう石、蛇紋岩、かんらん岩等も使用することができる。

【0027】

【表1】

【0028】

【表2】

【0029】

【実施例2】

炉の違いや炉修などにより従来決定していた(1) 式の係数が変化することがある。このような時は、重回帰分析などの公知の数学的手法を用いて決定するが、場合によっては計算精度が悪化することがある。このような時には、実操業でのデータを基にりん分配係数Lpを(6) 、(5) 、(4) 式の順に計算するということを、複数の吹錬に対して実施する。ここで得られた結果より誤差を生じさせていると推定される(1) 式の説明変数の係数と定数項を更新する。

【0030】

また、このように複数の吹錬の結果からLp値を実績データから計算し、これを自動的に誤差を生じさせている説明変数の係数に反映するようにした。すなわち、吹錬が終了して一定時間が経過すると溶鋼やスラグなどのほとんど全ての実績成分値が判明し、この実績データから係数の逆算が可能になるため、必要最低限のデータがそろった段階で計算機により自動的に計算するようなプログラムを制作することでこれを実施した。

【0031】

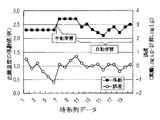

さらに、当該実施例において、実績データで自動的に係数を変化させた場合に、ある特定の傾向を持った吹錬が続いた直後に傾向が違う吹錬を実施しようとすると、その前の吹錬に特に計算精度がよくなるように調整されているため、その後の吹錬では、逆に精度が悪化するようになることがある。そこで、吹錬の終了後に、当該吹錬が上記のような学習計算を行うかどうかを自動的な判断による計算機制御で、あるいは人為判断による手動操作で決定するようにした。その結果を図5に示す。

【0032】

図5は、出鋼温度の係数値についての時系列データの変化を示した図である。最初、係数値を変化させずに操業すると、Lp値の予測値と実績値との間の誤差が大きくなりだしたので、ここで誤差が小さくなるように、直近のチャージ実績を用いて重回帰計算を行い係数値を手動にて変更して手動学習を行った。その結果、その後の数チャージの誤差は小さくなったが、徐々に誤差が大きくなる場合がある。そこで、さらに計算機による自動的な判断による自動学習を行うと、毎チャージ誤差修正できるため、常に小さい誤差で操業を継続することが可能である。

【0033】

【実施例3】

高炉から出銑後に高炉鋳床にて脱珪処理された溶銑を300t混銑車に受銑し、除滓後に脱りん処理する場合に、本発明を適用した実施結果を表3、表4に示す。ここで、溶銑予備処理容器としては、混銑車に限らず転炉型、取鍋型のものを用いても同様の効果が得られる。脱りん処理は、溶銑中にインジェクションランスを挿入して生石灰および酸化鉄、転炉滓を配合した粉体を吹き込みながら、上方から酸素ランスにて酸素ガスを溶銑面に吹き付けて行った。この混銑車における脱りんにおいても、りん分配比Lpを処理後目標りん濃度(Raim-P)、処理前珪素濃度(Ract-Si) 、処理前りん濃度(Ract-P)、塩基度(C/S) 、処理前温度(Tact-B)などで表現した。

【0034】

Lp=f(Raim-P 、Ract-P、Ract-Si 、C/S 、Tact-B、…) ………………(7)

【0035】

(7) 式に従い、スラグ中のりん濃度を計算できることから、実施例1と同様に必要にして十分な脱りん処理剤を計算して、これを上記混銑車に吹き込むことで処理後のりん濃度のばらつきを表3に示すように、小さくすることができた。その結果、表4に示すように、生石灰および転炉滓の使用量を低減するこができた。また、これによって熱ロスも低減できた。

【0036】

【表3】

【0037】

【表4】

【0038】

【発明の効果】

以上述べたところから明らかなように、本発明によれば、りん分配比を精度よく推定計算することができるようになった。これを副原料投入計算および吹錬途中でのサンプリングによる終点りん濃度の推定計算に用いることにより、終点りん濃度の推定精度が向上して、終点りん濃度のばらつきを低減することができる。従って、主に所定の脱りんを行う目的で決定している生石灰などの副原料投入量を最適化でき、終点りん濃度が規格上限以下に収まるように制御しつつ、その使用量を大幅に低減することができる。

【0039】

その結果、炉内スラグ量が大幅に低減でき、鉄歩留りおよび有価成分であるMn歩留りの向上、さらには、熱ロスの低減、スラグ発生量の低減によるスラグ処理費の低減を図ることができ、品質およびコストの両立を図ったエネルギー効率のよい副原料の使用が可能となる。

【図面の簡単な説明】

【図1】表1の比較例における上底吹き型転炉のLp値の予測値と実績値との関係を示す図である。

【図2】表1の本発明ケース1における上底吹き型転炉のLp値の予測値と実績値との関係を示す図である。

【図3】表1の本発明ケース2における上底吹き型転炉のLp値の予測値と実績値との関係を示す図である。

【図4】表1の本発明ケース3における上底吹き型転炉のLp値の予測値と実績値との関係を示す図である。

【図5】実施例2における、ある係数値についての時系列データの変化を示した図である。

Claims (4)

- 上底吹き型転炉あるいは溶銑予備処理容器などで、スラグによる脱りん反応を伴う溶鋼あるいは溶銑の精錬において、吹錬の開始前あるいは吹錬中に吹錬終了時のりん分配比 (Lp=Rslag-P/Rtd-P-act)を、装入溶銑中のりん濃度 (Rhm-P)、終点目標温度 (Ttd-aim)、終点目標C (Rtd-C-aim)、塩基度 (C/S)、終点目標P (R-P-aim)の内、少なくとも4変数以上を説明変数として用いて精度よく推定することを特徴とするりん平衡状態の推定方法。

Lp=f(Rhm-P、Ttd-aim 、Rtd-C-aim 、C/S 、R-P-aim 、…) …………(1)

ここで、(1) 式はりん分配比推定式 - 終点時のスラグ成分および溶鋼または溶銑の終点成分を測定する度に、りん分配比推定式中の各説明変数の係数あるいは定数の内、少なくとも一つ以上を逐次更新することを特徴とする請求項1に記載のりん平衡状態の推定方法。

- スラグ成分および終点成分を測定する度に、自動的にりん分配比推定式中の各説明変数の係数あるいは定数を逐次更新する学習を行うことを特徴とする請求項2に記載のりん平衡状態の推定方法。

- スラグ成分および終点成分を測定する度に、その実測値が学習に適合しているかどうかを判定して用いることにより、りん分配比推定式中の各説明変数の係数あるいは定数の内、少なくとも一つ以上を逐次更新することを特徴とする請求項1に記載のりん平衡状態の推定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32958399A JP4048010B2 (ja) | 1999-11-19 | 1999-11-19 | 転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32958399A JP4048010B2 (ja) | 1999-11-19 | 1999-11-19 | 転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001152229A JP2001152229A (ja) | 2001-06-05 |

| JP4048010B2 true JP4048010B2 (ja) | 2008-02-13 |

Family

ID=18222981

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP32958399A Expired - Lifetime JP4048010B2 (ja) | 1999-11-19 | 1999-11-19 | 転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4048010B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4826307B2 (ja) * | 2006-03-24 | 2011-11-30 | Jfeスチール株式会社 | 高りん鋼の溶製方法 |

| JP4915316B2 (ja) * | 2007-08-28 | 2012-04-11 | 住友金属工業株式会社 | 転炉吹錬制御方法及び転炉吹錬制御システム |

-

1999

- 1999-11-19 JP JP32958399A patent/JP4048010B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001152229A (ja) | 2001-06-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103361461B (zh) | 一种转炉冶炼低碳钢磷含量在线预测控制方法 | |

| JP6314484B2 (ja) | 溶銑脱りん方法 | |

| JP2012136767A (ja) | 転炉りん濃度推定方法 | |

| JP4048010B2 (ja) | 転炉および溶銑予備処理容器におけるりん平衡状態の推定方法 | |

| JP6825348B2 (ja) | 溶銑予備処理方法、溶銑予備処理制御装置、プログラム及び記録媒体 | |

| CN111479935B (zh) | 铁水的精炼方法 | |

| JP5924310B2 (ja) | 吹錬制御方法及び吹錬制御装置 | |

| JP2000309817A (ja) | 転炉吹錬方法 | |

| JP4807895B2 (ja) | 転炉の主原料配合方法 | |

| JP7319538B2 (ja) | 転炉吹錬制御装置、転炉吹錬制御方法およびプログラム | |

| EP3956481B1 (en) | Method for monitoring a steelmaking process and associated computer program | |

| EP0179865B1 (en) | Process for controlling slag chemistry in a refining vessel | |

| JP7211553B1 (ja) | 転炉の操業方法および溶鋼の製造方法 | |

| JP4421314B2 (ja) | 溶銑の精錬でのスラグ量の決定方法 | |

| JP4353819B2 (ja) | 転炉の操業方法 | |

| JP2002285223A (ja) | 溶銑脱燐方法 | |

| JPS59568B2 (ja) | 酸素転炉の吹錬制御法 | |

| JPH11117013A (ja) | 転炉吹錬方法 | |

| JP6064520B2 (ja) | 吹錬制御方法及び吹錬制御装置 | |

| JPH0533029A (ja) | 転炉操業における主原料装入量の決定方法 | |

| JPH05171244A (ja) | 転炉における最低溶銑配合率の推定方法 | |

| JPH07268433A (ja) | 転炉製鋼の終点制御方法 | |

| JPH06108137A (ja) | 低硫鋼の溶製方法 | |

| JPH0726140B2 (ja) | 転炉製鋼法 | |

| JPS6246606B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041101 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050823 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051020 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20051020 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20051220 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20071004 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071126 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101130 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4048010 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111130 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121130 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131130 Year of fee payment: 6 |

|

| EXPY | Cancellation because of completion of term |