JP4037437B2 - 熱成形用シートの成形方法および成形装置 - Google Patents

熱成形用シートの成形方法および成形装置 Download PDFInfo

- Publication number

- JP4037437B2 JP4037437B2 JP2006131561A JP2006131561A JP4037437B2 JP 4037437 B2 JP4037437 B2 JP 4037437B2 JP 2006131561 A JP2006131561 A JP 2006131561A JP 2006131561 A JP2006131561 A JP 2006131561A JP 4037437 B2 JP4037437 B2 JP 4037437B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- sheet

- frame

- convex

- clamp

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

Description

一方、成形体表面に印刷等の複雑な意匠を施す方法については、着色法や塗装法では対応できない。

このような、熱成形用シートの過剰な伸びを防止し、シート厚みを保ち皺等を軽減する目的で、例えば、上下のポイントクランプにて、それぞれ複数からなる雌雄型の個々の型の境界部分で、可塑化させた熱可塑性発泡樹脂シートを最小限に挟圧してクランプした後、雌雄型を閉じて成形を行う方法(例えば特許文献1参照)や、樹脂シートの周縁部を、該樹脂シートの厚みにより少し広い間隔をもって上下の押さえ板で挟み、その後、前記樹脂シートの端部をシートクランパから開放し、プラグを下降させて前記樹脂シートの周縁部を上下の押さえ板間で滑らせながら前記樹脂シートを押し下げ、次いで、前記上下の押さえ板で樹脂シートの周縁部を固定し、上下の押さえ板を下降させた後、真空及び/又は圧空成形を行う方法(例えば特許文献2参照)等が知られている。

上記方法において低温、例えば熱成形用シートに使用する樹脂のTg付近で成形を行うと、意匠性は保たれるが、熱成形が困難となる。例えば特許文献1の方法では、部分クランプとクランプされていない部分とで過度の力がかかり、シートが破れたり、シートの引き込みにより得られる成形体に皺が入る場合がある。また、特許文献2の方法ではシートが完全に保持されていないので金型に追随せず型再現性に劣り、(ブリッジと呼ばれる)皺発生による不良が発生し易く、所望の形状の成形体が得られない。

JIS K7244−1法に準拠し、周波数1Hz、測定開始温度0℃、昇温速度3℃/分の測定条件にて動的粘弾性を測定したときの、力学的減衰が極大値を示すときの温度をガラス転移温度(Tg)とした場合、

前記熱成形用シートの金型成形すべき部分を含む一部を、前記熱可塑性樹脂層(A)のガラス転移温度(Tg(A))(但し熱成形用シートが前記熱可塑性樹脂層(A)を複数層有する場合は、複数ある熱可塑性樹脂層(A)のガラス転移温度のうち最も高い温度をTg(A)とする)に対し、(Tg(A)−30)℃〜(Tg(A)+10)℃の温度範囲内で加熱可塑化した後、

前記熱成形用シートの前記金型成形すべき部分の周囲全周を、前記熱成形用シートの両面から、一対の枠状クランプを用いて挟持固定し、

前記加熱可塑化した部分の片方の面に一方の金型の一部を押し当てることにより、前記一方の金型と前記枠状クランプとの間で前記加熱可塑化した部分を伸張させ、

しかるのち、前記一方の金型が当接する前記加熱可塑化した部分の面とは逆方向から、他方の金型を前記加熱可塑化した部分に接触させ、

前記一方の金型と前記他方の金型とにより前記加熱可塑化した部分を挟み込んで成形する熱成形用シートの成形方法を提供する。

熱可塑性樹脂層(A)を1層もしくは複数層と装飾層(B)とを積層した熱成形用シートの金型成形すべき部分を含む一部を、前記熱可塑性樹脂層(A)のガラス転移温度(Tg(A))(但し熱成形用シートが前記熱可塑性樹脂層(A)を複数層有する場合は、複数ある熱可塑性樹脂層(A)のガラス転移温度のうち最も高い温度をTg(A)とする)に対し、(Tg(A)−30)℃〜(Tg(A)+10)℃の温度範囲内で加熱可塑化した後、前記熱成形用シートの前記金型成形すべき部分の両面に一対の金型を接触させて成形する装置であり、

熱成形用シートの金型成形すべき部分の周囲全周を挟持固定する枠状クランプを各金型の周囲に具備し、前記枠状クランプは前記金型に対して相対的に移動自在である熱成形用シートの成形装置を提供する。

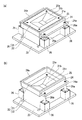

図1および図2は、本発明の成形方法および成形装置の第1形態例を説明する模式的断面図である。図1と図2では成形方法が異なるが、同一の成形装置を用いている。

図1および図2において符号1は熱成形用シートを表す。本発明で用いられる成形装置は、一方のマッチモールド成形用金型としての凸型10および凹型20と、それぞれの金型10,20が固定される固定板13,23と、熱成形用シート1の金型成形すべき部分2の周囲全周を両面から挟持固定(クランプ)する一対の枠状クランプ14,24と、枠状クランプを金型に対して駆動する駆動手段としてのシリンダー16,26を備える。

凹型20の斜面21bと底面21cの接合部には、必要に応じて、エアー抜き穴や真空孔(不図示)を設けてもよい。これらの孔は、成形体に跡が残らないよう、なるべく小さいほうが好ましい。孔の直径は、具体的には、直径0.3〜1.2mmの範囲内が好ましく、0.3〜0.6mmの範囲がより好ましい。

また、金型を加温して用いる場合は、金型の熱膨張率を考慮して金型設計(特に、クリアランス調整)を行う必要がある。

可動式枠状クランプ14,24の構造としては、加熱後にシート1を固定でき、かつ、可動時に凸型10及び凹型20とぶつからない形状が好ましい。具体的には、可動式枠状クランプ14,24とボックス12,22(ボックスが無い場合、凸型10及び凹型20)との距離は、シートの性状および厚みに依存するため限定されないが、成形前の皺を効果的に抑制できることから、シート厚みより大きく20mm以下の範囲内が好ましい。

凸部31および凹部32の形状は特に限定されるものではなく、凸部31としては、ピン状、リブ状、鋸歯状、山形、三角形状、柱状など各種形状を採用可能である。また凹部32としては溝、底を有する穴、貫通穴など各種形状を採用可能である。クランプ時、凸部31と凹部32で熱成形用シート1を挟み込む形態でもよいし、熱成形用シート1を食い破って穴を開ける形態でもよい。

枠状クランプ14,24を用いて成形用シートを固定するクランプ力は、熱成形用シート1の性状および枠状クランプの形状によるため限定されないが、マッチモールド成形時の金型内へのシート引き込みによる皺不良を良好に抑制できることから5kgf{約50N}以上が好ましい。また、クランプ応力としては0.05kgf/cm2{約5kPa}以上が好ましい。

本発明の金型10,20及び可動式枠状クランプ14,24の材質は、特に限定されず、従来マッチモールド成形用金型に使用される各種金属等を用いることができる。具体的には、アルミニウム系鋼材、鉄系鋼材、熱硬化樹脂等が挙げられ、特に、金型の材料としては硬質アルミニウム鋼材が好ましい。また、必要に応じて、研磨処理、フッ素樹脂処理、アルマイト処理、窒化処理、硼化処理、メッキ処理等の表面処理を施すこともできる。

すなわち、本発明の成形装置を用いれば、下型可動装置、上型可動装置、凹型用可動式枠状クランプ及び凸型用可動式枠状クランプの推力の調整により、シートのクランプ力、成形速度、型閉力を自在に選択することができる。例えば、可動式枠状クランプの推力を高くすると、シートのクランプ力が高く、成形速度が遅く、型閉力が低くなり、逆に、可動式枠状クランプの推力を低くすると、シートのクランプ力が低く、成形速度が速く、型閉力が高くなる。

(1) 熱成形用シート1を成形機付属のクランプ(不図示)で固定する。

(2) ヒーター(不図示)を該シート1の上方および/または下方の位置へ移動させる。

(3) 該シート1を所定温度になるまで前記ヒーターで加熱する。

ここでいう所定温度とは、使用する熱成形用シートの意匠性が保たれる温度であることが好ましく、例えば、使用する熱成形用シートが、少なくとも熱可塑性樹脂層(A)と装飾層(B)とを有する熱成形用シートであり、前記熱可塑性樹脂層(A)のガラス転移温度を(Tg(A))と表すとき、(Tg(A)−30)℃〜(Tg(A)+10)℃の温度範囲内であることが好ましい。また、シートの加熱部位は、少なくとも金型成形すべき部分であるが、一般には、シートの枠状クランプ部分まで均一に加熱することが好ましい。

(4) 前記ヒーターを成形機外に退避させる。

(4′) 加熱位置と成形位置が異なる場合は、加熱されたシートを金型位置まで移動させる。

(5) シート1の上側に配置した凹型20を下降させ、シート1の下側に配置した凸型10を上昇させる。

(6) 熱成形用シート1を両面から枠状クランプ14,24により挟持固定した後、凹型20の下降及び凸型10の上昇を利用して、そのまま凹型20と凸型10でシート1を挟み込むようにして三次元形状とする、

(7)凹型20と凸型10で該シート1を挟み込んだまま所定時間保持する。

(8)凹型20を上昇、凸型10を下降させ、三次元形状とした成形体を両金型10,20および両枠状クランプ14,24から離した後、該成形体をエアー等で所定時間冷却する。

(9)成形機付属のクランプを開放する。

(2)〜(4)において、シリンダー16,26の上昇及び下降の動作を手動又は電磁弁の操作により枠状クランプ14,24の高さを調節し、作動時の枠状クランプ14,24とヒーターとの接触を回避することができる。

なお、上記手順(2)に代えて、該シート1を金型10,20間から退避させて、成形機外に設置したヒータ(不図示)の位置まで移動させても構わない。この場合、上記手順(4)に代えて、該シート1を成形機外から金型10,20間の位置に移動させる。

また、(8)において、シリンダー16の作動により離型速度が早くなり、成形体と凸型との離型性が劣る場合は、シリンダー16の作動を手動又は電磁弁操作により開放した上で凹型を下降させれば良い。

また、シート1上側に凸型10、シート1下側に凹型20を配置することも可能である。この場合、手順(5),(6)では凸型10を下降、凹型20を上昇させ、手順(8)では凸型10を上昇、凹型20を下降させる。

図1(a)に示すように、熱成形用シート1を両面から枠状クランプ14,24により挟持固定した後、図1(b)に示すように、凹型側枠状クランプ24の下降推力を凸型側枠状クランプ14の上昇推力より小さくすることにより、加熱後に可動式枠状クランプ14,24により固定された熱成形用シート1を、先に凹型20に押し当てる。すなわち、凹型20の水平面21aを熱成形用シート1の中央部に押し当て、熱成形用シート1の金型成形すべき部分2を凸型10側に突出させる。これにより、熱成形用シート1には、凹型20の水平面21aに接触した部分と、枠状クランプ14,24で挟持固定された部分との間で段差を生じさせてシート1の皺を伸ばすことができる。しかるのち、図1(c)に示すように、凸型10と凹型20とでシート1を挟み込んで三次元形状に成形する。

図1(b)において、凹型20の水平面21aと、凹型側枠状クランプ24がシート1を挟持固定する面25との間の高低差は、熱成形用シート1の性状および金型形状に依るため特に限定されないが、低温成形時のシート弛みを効果的に除去できることから2〜30mmの範囲内が好ましい。なお、前記高低差の符号は、凹型20の水平面21aが凹型側枠状クランプ24のクランプ面25より凸型10側に突出している場合を正とする。

この成形法Aによれば、装飾層を有する加飾シートを用いる場合、該装飾層が可視となる意匠面を凹型20側に向けることにより、装飾鮮鋭性が良好な成形体が得やすい。さらに、印刷柄を装飾層として有する加飾シートを用いて、得られる成形体を部分的に加飾する場合、図柄位置を合わせやすく、また、成形時の偏肉が起こりにくいため、図柄自体の不均一変形も少なくなる。

また、凹型20が下側、凸型10が上側であっても同様である。

図2(a)に示すように、熱成形用シート1を両面から枠状クランプ14,24により挟持固定した後、図2(b)に示すように、凹型側枠状クランプ24の下降推力を凸型側枠状クランプ14の上昇推力より大きくすることにより、加熱後に可動式枠状クランプ14,24により固定された熱成形用シート1を、先に凸型10に押し当てる。すなわち、凸型10の天面11cを熱成形用シート1の中央部に押し当て、熱成形用シート1の金型成形すべき部分2を凹型20側に突出させる。これにより、熱成形用シート1には、凸型10の天面11cに接触した部分2aと、枠状クランプ14,24で挟持固定された部分との間2bで段差を生じさせてシート1の皺を伸ばすことができる。しかるのち、図2(c)に示すように、凸型10と凹型20とでシート1を挟み込んで三次元形状に成形する。

この成形法Bによれば、凸型10の天面11cと枠状クランプ14,24との間でシート1は凸型10の斜面11bにも水平面11aにも接触させずに伸張させることができるので、成形体の勾配部(金型10,20の斜面11b,21bによって成形される部分)により多くの面積のシートを配分することができる。よって、展開率の高い部分や勾配の大きい部分を有するような形状の金型を用いる場合に、型再現性が良好な成形体が得やすい。

また、凹型20が下側、凸型10が上側であっても同様である。

図3は、本発明の成形方法の第2形態例を説明する模式的断面図である。図6は、図3で用いられる枠状クランプを設けた凹型を示す斜視図である。

本形態例では、凸型10および凸型側枠状クランプ14としては、上記第1形態例と同様に、図4に示すものを用いることができる。凹型側枠状クランプ24としては、図3および図6に示すように、枠状クランプ24の内周縁部にフランジ部27が延びており、該フランジ部27が凸型側枠状クランプ14の内周縁部よりも内側にある枠状クランプを用いる。この場合、凹型20Aとしては、凹型本体21の水平面21aの高さがフランジ部27の厚み以上に、ボックス22の端縁より突出しているものを用いる。凹型本体21の高さを調節する方法としては、凹型本体21の裏側に高さ調節用のプレート22bを挿入する方法があり、この方法によれば、図5の凹型20のボックス22内にプレート22bを追加するだけで図6の凹型20Aを構成することができる。

この構成によれば、凸型側の真空を効果的に使用することができるため、さらに型再現性良好な成形体が得やすい。真空吸引の際、凸型10の凸部とフランジ部27との間隔(図3(b)において水平方向の間隔)は、皺発生が抑制できるとともに、型再現性が更に良好となることから、5〜50mmが好ましい。また、フランジ部27の形状としては、凸型10の凸部とフランジ部27との間隔が均一である必要はなく、展開率が高い部分の間隔を意図的に長くしたり、ブリッジ不良が発生しやすい部分の間隔を意図的に短くしたりすれば、意匠保持性および型再現性を更に良好にすることができる。

ただし、ここで言うガラス転移温度(以下Tgと言う。)とは、JIS K7244−1法に準拠して測定される動的粘弾性測定(以下、DMAと示す。)を用いて、フィルム状又はシート状の試料片について、周波数1Hz、測定開始温度0℃、昇温速度3℃/分の測定条件で測定した力学的減衰(以下、tanδと示す。)が、極大値を示すときの温度(ピーク温度と言う)とする。

すなわち、本発明の課題の1つである皺は、前記特許文献1及び2で課題及び解決される皺とは異なる。即ち、前記の特許文献1および特許文献2で解決される成形時の皺発生は、二次膨張によるシート弛みに起因するものであるが、本発明で解決される皺は、一次膨張によるシート弛み、および、比較的低温下のため伸び難いシートが金型内に引き込まれることに起因するものであって、前記手法等の公知手法では解決できない。

そこで、金型デザインやシート構成等を考慮して、より適正な方法を選択するのが望ましい。

本発明では、熱成形用シートとして、樹脂等からなる単層シートを用いても、複数の層を積層してなる積層シートを用いてもよいが、意匠性を有する加飾シートであることが、本発明の効果を最も発揮でき好ましい。意匠性を付与する装飾層を構成する着色剤に特に限定はないが、本発明の成形方法を使用すると、熱に弱い着色剤も使用することができる。熱に弱い着色剤としては、例えば、金属蒸着膜、金属薄片や金属粒子を使用した金属インキ、酸化鉄等の無機顔料、アゾ系等の有機顔料、および、油溶性染料が挙げられる。

装飾層(B)は、具体的には、インキ又は塗料を常法により熱可塑性樹脂層(A)に展着させて得る。金属調の意匠の場合は、真空蒸着法、スパッタリング法又はメッキ法等により金属薄膜を形成させても良い。また後述の、熱可塑性樹脂層(A)が複数あり、透明または半透明の熱可塑性樹脂層(A−1)と、装飾層(B)と、支持基材となる熱可塑性樹脂層(A−2)とがこの順に積層された積層シートを使用する場合は、意匠性の観点から、透明または半透明の熱可塑性樹脂層(A−1)に展着させる方法が好ましい。

インキ又は塗料を熱可塑性樹脂フィルム層に展着させる方法としては、例えば、グラビア印刷、フレキソ印刷、スクリーン印刷等の印刷方式、グラビアコーター、グラビアリバースコーター、フレキソコーター、ブランケットコーター、ロールコーター、ナイフコーター、エアナイフコーター、キスタッチコーター、キスタッチリバースコーター、コンマコーター、コンマリバースコーター、マイクログラビアコーター等の塗工方式を用いることができる。

金属調の意匠を付与する装飾層として、真空蒸着等による金属薄膜層などを用いることもできる。その場合、金属薄膜の成分としては、アルミニウム(Al)、金(Au)、白金(Pt)、銀(Ag)、銅(Cu)、真鍮(Cu−Zn)、チタン(Ti)、クロム(Cr)、ニッケル(Ni)、インジウム(In)、モリブデン(Mo)、タングステン(W)、パラジウム(Pd)、イリジウム(Ir)、シリコン(Si)、タンタル(Ta)、ニッケルクロム(Ni−Cr)、ステンレス鋼(SUS)、クロム銅(Cr−Cu)、アルミニウムシリコン(Al−Si)等の金属が挙げられる。

本発明の成形方法および成形装置を用いれば、高展延部での金属薄膜層にひび割れによる輝度低下を著しく抑制できるが、高輝性インキからなる高輝性インキ層を用いたほうが前記の輝度低下が更に抑制できることから好ましい。ここで高輝性インキとは、金属薄膜細片を結着樹脂中に分散してなり、鏡面状金属光沢を有するインキである。該インキ中の不揮発分に対する金属薄膜細片の含有量は3〜60質量%の範囲内が好ましい。金属薄膜細片を使用した高輝性インキは、該インキを印刷または塗布した際に金属薄膜細片が被塗物表面に対して平行方向に配向する結果、従来の金属粉を使用したメタリックインキでは得られない、高輝度の鏡面状金属光沢が得られる。

前記高輝性インキに用いられる金属薄膜細片の金属としては、金属薄膜の成分として前記に例示した各種金属を好ましく用いることができる。該金属を薄膜にする方法としては、アルミニウムのように融点の低い金属の場合は蒸着を、アルミニウム、金、銀、銅など展性を有する金属の場合は箔を、融点が高く展性に乏しい金属の場合はスパッタリング等を挙げることができる。なかでも、蒸着金属薄膜から得た金属薄膜細片が好ましく用いられる。金属薄膜の厚さは、0.01〜0.1μmが好ましく、さらに好ましくは0.02〜0.08μmである。インキ中に分散させる金属薄膜細片の面方向の大きさは5〜25μmが好ましく、さらに好ましくは10〜15μmである。金属薄膜細片の面方向の大きさが5μm未満の場合は、高輝性インキの塗膜の輝度が低下するほか、インキをグラビア方式あるいはスクリーン印刷方式で印刷または塗布する場合に、版の目詰まりの原因となる。

前記高輝性インキに用いられる結着樹脂としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料などに通常用いられているものを用いることができる。具体例としては、塗料用アクリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、塩化ビニル−酢酸ビニル樹脂、エチレン−酢酸ビニル樹脂、ポリオレフィン樹脂、塩素化オレフィン樹脂、エチレン−アクリル樹脂などの重合系樹脂;あるいは塗料用ポリウレタン樹脂、ポリアミド樹脂、ウレア樹脂、エポキシ樹脂、ポリエステル樹脂、石油系樹脂、セルロース誘導体樹脂等が好ましく用いられる。また、これらの樹脂にカルボン酸基、燐酸基、スルホン酸基、アミノ基、四級アンモニウム塩基などの極性基を化学的に結合させたものを、使用または併用してもよい。

前記高輝性インキには、必要に応じて、意匠性、展延性を阻害しない限り、インキ中に消泡、沈降防止、顔料分散、流動性改質、ブロッキング防止、帯電防止、酸化防止、光安定性、紫外線吸収、内部架橋等を目的として、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使用されている各種添加剤を加えても構わない。このような添加剤としては、着色用顔料、染料、ワックス、可塑剤、レベリング剤、界面活性剤、分散剤、消泡剤、キレート化剤、ポリイソシアネート等を挙げることができる。

前記高輝性インキに用いられる溶剤としては、従来のグラビアインキ、フレキソインキ、スクリーンインキ、あるいは塗料等に使用されている公知慣用の溶剤を使用することができる。具体的には、トルエン、キシレン等の芳香族系炭化水素;n−ヘキサン、シクロヘキサン等の脂肪族または脂環式炭化水素;酢酸エチル、酢酸プロピル等のエステル類;メタノール、エタノール、イソプロピルアルコール等のアルコール類;アセトン、メチルエチルケトン等のケトン類;エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のアルキレングリコールアルキルエーテル等を挙げることができる。

一般にインキの配合原料を安定して分散させるには、ロールミル、ボールミル、ビーズミル、あるいはサンドミル等を使用して練肉することにより、顔料その他添加剤をサブミクロンまで微粒子化する。しかし、上述の高輝性インキにおいては、金属光沢を発現させるために配合する金属薄膜細片は5〜25μmの大きさが好ましく、上記練肉を行った場合は金属薄膜細片が微粒子化してしまい、金属光沢が極端に低下するおそれがある。したがって、高輝性インキを調製する場合には練肉は行わず、単に上記配合原料を混合してインキとすることが望ましい。そのためには、分散性を向上させる目的で、前記したように金属薄膜細片を表面処理しておくことが好ましい。

具体的には、透明または半透明の熱可塑性樹脂層(A−1)と、装飾層(B)と、支持基材となる熱可塑性樹脂層(A−2)とが、この順に積層されてなる積層シートが好ましい。

この積層シートでは、透明または半透明の熱可塑性樹脂層(A−1)側が表面層となり、意匠性の高い装飾層(B)が透明または半透明の熱可塑性樹脂層(A−1)を通して視覚可能とされる。透明または半透明の熱可塑性樹脂層(A−1)と装飾層(B)との間には、一層以上の装飾保護層、インキ層、接着剤層などを設けてもよい。また、透明または半透明の熱可塑性樹脂層(A−1)上には、成形の際に表面層となる側に1層以上の表面保護層(トップコート層)を設けてもよい。

装飾層(B)と支持基材となる熱可塑性樹脂層(A−2)との間には、一層以上の他のインキ層、接着剤層などを設けてもよい。また、該構成を有する積層シートを使用する場合は、成形時の加熱可塑化の温度は、前記加熱可塑化する温度が、前記層(A−1)および前記層(A−2)の高い方のガラス転移温度をTg(A-M)と表すとき、(Tg(A-M)−30)℃〜(Tg(A-M)+10)℃の温度範囲内であることが好ましい。

熱成形用シートに用いることが可能な熱可塑性樹脂層(A−1)としては、フィルム形状であることが好ましく、加熱によって展延性を有するフィルムが用いられる。熱可塑性樹脂フィルムは、透明または半透明の単層または多層フィルムが好適であり、着色剤を含有してもよい。マッチモールド成形では、熱による成形工程を行うため、Tgが30〜300℃の範囲である熱可塑性樹脂を主体とするフィルムが好ましく、さらに好ましいTgは50〜250℃である。前記熱可塑性樹脂の例を挙げれば、ポリエチレンやポリプロピレンなどのポリオレフィン樹脂、ポリエチレンテレフタレートやポリブチレンテレフタレートなどのポリエステル樹脂、ポリメチルメタクリレートやポリエチルメタクリレートなどのアクリル樹脂、アイオノマー樹脂、ポリスチレン、ポリアクリルニトリル、アクリルニトリル−スチレン樹脂、メチルメタクリレート−スチレン樹脂、ナイロンなどのポリアミド樹脂、エチレン−酢酸ビニル樹脂、エチレン−アクリル酸樹脂、エチレン−エチルアクリレート樹脂、エチレン−ビニルアルコール樹脂、ポリ塩化ビニルやポリ塩化ビニリデンなどの塩素樹脂、ポリフッ化ビニルやポリフッ化ビニリデンなどのフッ素樹脂、ポリカーボネート樹脂、環状ポリオレフィン樹脂、変性ポリフェニレンエーテル樹脂、メチルペンテン樹脂、セルロース系樹脂等が好ましく用いられる。これらの熱可塑性樹脂の中でも、熱成形性及び装飾層の鮮鋭性が優れることから、アクリル樹脂、ポリエステル樹脂、ポリカーボネート樹脂、および環状ポリオレフィン樹脂の群から選択される1種または2種以上を主成分とするフィルムが好ましい。

また、該フィルムの透明性を阻害しない範囲内で、前記例示の樹脂を2種類以上を混合若しくは多層化して用いても良い。

また、耐衝撃性を改善する目的で、熱可塑性樹脂フィルムとして用いられる前記例示の各種樹脂を、透明性を阻害しない範囲内でゴム変性体としても良い。ゴム変性体とする方法については特に限定されないが、各種樹脂の重合時にブタジエン等のゴム成分モノマーを添加して共重合する方法、及び、該樹脂と合成ゴム若しくは熱可塑性エラストマーとを熱溶融ブレンドする方法が挙げられる。また、熱可塑性樹脂フィルムは、透明性を損なわない範囲内で、酸化防止剤、紫外線吸収剤、潤滑剤等のフィルム用途に常用される各種添加剤を含有しても良い。更に、意匠性の観点から、顔料若しくは染料等の着色剤を含有し、意図的に透明性を低下させることもできる。熱可塑性樹脂フィルムの製造方法は特に限定されず、常法によりフィルム化すれば良く、さらに、熱成形時の展延性を阻害しない範囲内で、一軸方向若しくは二軸方向に延伸処理を施しても良い。

熱可塑性樹脂フィルムの厚みは特に制限しないが、装飾保護層(後述)および装飾層がインキ等の展着層である場合の塗工性、および、熱成形性が良好なことから、30〜2000μmの範囲が好ましく、より好ましくは、50〜500μmである。

熱成形用シートに用いられる支持基材となる熱可塑性樹脂層(A−2)としては、マッチモールド成形を行うため、Tgが30〜300℃の範囲である熱可塑性樹脂を主体とするフィルムが好ましく、さらに好ましいTgは50〜250℃である。前記熱可塑性樹脂の例を挙げれば、アクリロニトリル/ブタジエン/スチレン(ABS)樹脂、アクリロニトリル/アクリルゴム/スチレン(AAS)樹脂、アクリロニトリル/エチレンゴム/スチレン(AES)樹脂、(メタ)アクリル酸エステル/スチレン(MS)樹脂、スチレン/ブタジエン/スチレン(SBS)樹脂、スチレン/イソプレン/ブタジエン/スチレン(SIBS)樹脂、ポリエチレン(PE)系樹脂やポリプロピレン(PP)系樹脂、塩化ビニル(PVC)系樹脂などの汎用樹脂、ならびにオレフィン系エラストマー(TPO)、塩化ビニル系エラストマー(TPVC)、スチレン系エラストマー(SBC)、ウレタン系エラストマー(TPU)、ポリエステル系エラストマー(TPEE)、ポリアミド系エラストマー(TPAE)等の熱可塑性エラストマー(TPE)等を用いることができる。また、前記例示の樹脂を2種類以上を混合若しくは多層化して用いても良い。なかでも、自動車外装部品を代表とする複雑な形状を有する成形体においても賦形性が優れていることから、ポリプロピレン系樹脂やポリエチレン系樹脂およびそれらのブレンド品やAAS樹脂、ABS樹脂などが、より好ましく使用される。これらの樹脂には、衝撃強度などの改良を目的として、エチレンプロピレンゴム(EPR)、SBS、SIBS、スチレン/エチレン/ブタジエン/スチレン(SEBS)などのゴム系改質剤を添加しても構わない。支持基材となる熱可塑性樹脂層(A−2)の厚みは特に制限しないが、例えば、10μm〜3000μmが好ましい。

熱成形用積層シートは熱成形によって三次元形状の成形体となる。このとき支持基材となる熱可塑性樹脂層(A−2)と熱可塑性樹脂フィルム層(A−1)に使用される熱可塑性樹脂の成形収縮率が異なると、成形体に変形が起こり、良好な形状を保つことが難しい。この場合、支持基材となる熱可塑性樹脂層(A−2)の樹脂に無機フィラーを添加すると、成形収縮率を細かく制御することができ、支持基材樹脂層と熱可塑性樹脂フィルム層とで熱可塑性樹脂の成形収縮率の差を小さくすることができるので、成形中および成形後の変形を防ぐことができる。本発明で使用可能な無機フィラーの種類は特に限定されないが、タルク、炭酸カルシウム、クレー、珪藻土、マイカ、珪酸マグネシウム、シリカなどが挙げられる。

支持基材となる熱可塑性樹脂層(A−2)に着色剤を含有させると、成形体の下地色の隠蔽性が良好となるので好ましい。ここで用いる着色剤は、特に限定されず、目的とする意匠に合わせて、一般の熱可塑性樹脂の着色に使用される慣用の無機顔料、有機顔料、染料などが使用できる。例えば、酸化チタン、チタンイエロー、酸化鉄、複合酸化物系顔料、群青、コバルトブルー、酸化クロム、バナジウム酸ビスマス、カーボンブラック、酸化亜鉛、炭酸カルシウム、硫酸バリウム、シリカ、タルク等の無機顔料;アゾ系顔料、フタロシアニン系顔料、キナクリドン系顔料、ジオキサジン系顔料、アンスラキノン系顔料、イソインドリノン系顔料、イソインドリン系顔料、ペリレン系顔料、ペリノン系顔料、キノフタロン系顔料、チオインジゴ系顔料、ジケトピロロピロール系顔料などの有機顔料;金属錯体顔料等が挙げられる。また、染料としては、主として油溶性染料のグループから選ばれる1種または2種以上を使用することが好ましい。

さらに支持基材となる熱可塑性樹脂層(A−2)には、その衝撃強度や成形性が損なわれない範囲で、可塑剤、酸化防止剤、紫外線吸収剤、帯電防止剤、難燃剤、滑剤等の添加剤を添加してもよく、これらの添加剤は単独で使用しても2種類以上を併用してもよい。

熱可塑性樹脂フィルム層(A−1)と装飾層(B)との間には、耐熱性、耐溶剤性、意匠性、耐候性等を向上させる目的で、一層以上の装飾保護層を設けてもよい。特に、装飾層(B)が高輝性インキからなる場合、インキ保護層として下記の装飾保護層を設けることが望ましい。装飾保護層に使用できる樹脂の種類については、熱成型用シートの展延性を阻害しない限り、特に制限はないが、架橋密度の調整の容易さ、耐候性、熱可塑性樹脂フィルム層(A−1)との接着性などの点から、アクリル系樹脂が好ましい。樹脂の架橋機構についても特に制限はなく、アクリル系樹脂の場合、UV硬化、EB硬化、水酸基含有共重合体/イソシアネート硬化、シラノール/水硬化、エポキシ/アミン硬化などが使用できる。中でも、架橋密度の調整の容易さ、耐候性、反応速度、反応副生物の有無、製造コストなどの点から、水酸基含有共重合体/イソシアネート硬化が好ましい。

装飾層(B)または他のインキ層と支持基材となる熱可塑性樹脂層(A−2)とを接合するには、接着剤層または粘着剤層を介して接着することが好ましい。

接着剤層による接着方法としては、慣用の溶剤型接着剤を用いたドライラミネーション法、ウェットラミネーション法、ホットメルトラミネーション法等で積層することができる。前記接着剤層を構成する接着剤は、慣用のフェノール樹脂系接着剤、レゾルシノール樹脂系接着剤、フェノール−レゾルシノール樹脂系接着剤、エポキシ樹脂系接着剤、ユリア樹脂系接着剤、ポリウレタン系接着剤、ポリアロマチック系接着剤などの熱硬化性樹脂系接着剤;エチレン−不飽和カルボン酸共重合体などを用いた反応型接着剤;酢酸ビニル樹脂、アクリル樹脂、エチレン酢酸ビニル樹脂、ポリビニルアルコール、ポリビニルアセタール、塩化ビニル樹脂、ナイロン、シアノアクリレート樹脂等の熱可塑性樹脂系接着剤;クロロプレン系接着剤、ニトリルゴム系接着剤、SBR系接着剤、天然ゴム系接着剤などのゴム系接着剤などが挙げられる。特に、アクリル樹脂とポリプロピレン系樹脂との接着性が良好であり、かつ真空成形、マッチモールド成形のときの伸びの追随性が良好なことから、アクリルウレタン系接着剤が好ましい。

本発明で用いられる熱成形用シートでは、成形の際の表面側に、意匠性、耐摩擦性、耐擦傷性、耐候性、耐汚染性、耐水性、耐薬品性、耐熱性等の性能を付与するために、表面保護層として、透明、半透明または着色クリアのトップコート層を1層以上設けることができる。トップコート剤としては、熱成形用シートの展延性を阻害しない限り、ラッカータイプ、イソシアネートもしくはエポキシ等による架橋タイプ、UV架橋タイプまたはEB架橋タイプが好ましく用いられる。

積層シートの作製方法及びマッチモールド成形方法を以下に示す。

(A−1)熱可塑性樹脂フィルム層

透明または半透明の熱可塑性樹脂フィルム層(A−1)として、ヘイズ:0.1%、厚さ125μmのゴム変性PMMAフィルム(商品名「テクノロイS−001」、住友化学工業社製、Tg=125℃)を使用した。

前記熱可塑性樹脂フィルム層(A−1)と装飾層(B)の密着性を向上させるため、アクリルポリオール樹脂「6KW−032E」(商品名、大日本インキ化学工業社製、固形分38%(溶剤:酢酸エチル)、水酸基価30KOHmg/g)46部と4−メチル−2−ペンタノン46部との混合溶液に、イソシアヌレート環含有ポリイソシアネート「BURNOCK DN−981」(商品名、大日本インキ化学工業株式会社製、固形分75%(溶剤:酢酸エチル)、官能基数3、NCO濃度14%)8部を混合(合計100部)し、装飾保護層用溶液(プライマー)を調製した。

アルミニウム薄膜細片(厚さ0.04μm、面方向の大きさ5〜25μm)を10部、酢酸エチル37.25部、メチルエチルケトン30部、イソプロピルアルコール31.5部、ニトロセルロース1.25部を混合(合計110部)して、アルミニウム薄膜細片スラリーを調製した。

得られたアルミニウム薄膜細片スラリーを30部、結着樹脂としてカルボン酸含有塩化ビニル−酢酸ビニル樹脂(UCC社製「ビニライトVMCH」)を3部、ウレタン樹脂(荒川化学製「ポリウレタン2593」不揮発分32%)を8部、酢酸エチル23部、4−メチル−2−ペンタノン26部、イソプロピルアルコール10部を混合(合計100部)し、不揮発分中のアルミニウム薄膜細片濃度35質量%である装飾層用溶液(高輝性インキ)を調製した。

装飾層(B)を有する熱可塑性樹脂フィルム層(A−1)と支持基材となる熱可塑性樹脂層(A−2)を接着するため、主剤として、芳香族ポリエステルポリオール樹脂「LX−703VL」(商品名、大日本インキ化学工業社製)15部、硬化剤として、脂肪族ポリイソシアネート「KR−90」(商品名、大日本インキ化学工業社製)1部及び希釈剤として、酢酸エチル18部を混合(合計34部)し、ポリエステルウレタン系接着剤を調製した。

支持基材となる熱可塑性樹脂層(A−2)としては、プロピレン−エチレンランダムコポリマー「FS3611」(商品名、住友化学工業社製)を主体成分とする第1層(C−1)とプロピレン−ブテンランダムコポリマー「SP7834」(商品名、住友化学工業社製)を主体成分とする第2層(C−2)が積層された2種2層シートを用いた。

第1層(C−1)用として、前記「FS3611」80部、低密度ポリエチレン「F200」(商品名、住友化学工業社製)10部、エチレンプロピレンラバー「P−0480」(商品名、三井化学製)10部、黒色マスターバッチ「ペオニーブラックF31246」(商品名、大日本インキ化学工業社製、低密度ポリエチレン/カーボンブラック=60/40)2部をドラムタンブラーでドライブレンド(合計102部)して層(C−1)用の樹脂を作製した。

第2層(C−2)用として、前記「SP7834」35部、前記「F200」10部、前記「P−0480」15部、タルクのマスターバッチ(平均粒径1.8μmのタルク/「SP7834」=60/40)40部の合計100部に対して、前記「ペオニーブラックF31246」2部をドラムタンブラーを用いてドライブレンド(合計102部)して、層(C−2)用の樹脂を作製した。層(C−2)中に含まれるタルクは24質量%であった。

次に、50mmφ単軸押出機と65mmφ単軸押出機の2台の押出機を用いて、上記2種の層(C−1)、層(C−2)用の原料樹脂をそれぞれ210℃で溶融させ、クローレン社製のフィードブロックにより、層(C−1)/層(C−2)=30/70の層構成比となるように2層を積層し、Tダイを通してシート状に押出成形した後、すぐに40℃に温度調節された金属ロールで冷却し、厚みが0.30mmの支持基材樹脂層用シートを得た。

なお、前記の層(C−1)と層(C−2)からなる積層体(A−2)は、DMA測定においてtanδが0℃以上で極大値を示さなかった。

前記ゴム変性PMMAフィルム(A−1)に前記装飾保護層(A−1/B中間層)用溶液をマイクログラビアコーターを使用し乾燥膜厚2.0μmとなるよう塗工及び乾燥した後、50℃で3日間エージング処理を行った。次に、装飾層(B)として前記高輝性インキを前記装飾保護層上にグラビアコーターを使用して乾燥膜厚2.0μmとなるように塗工及び乾燥した。さらに、支持基材となる熱可塑性樹脂層(A−2)用シートの接着面(プロピレン−エチレンランダムコポリマーを主体成分とする層(C−1))にぬれ指数40dyne/cmとなるようにコロナ処理を施した後、前記接着剤(B/A−2中間層)をマイクログラビアコーターを用いて乾燥膜厚5μmとなるように塗布、乾燥し、前記ゴム変性PMMAフィルムの高輝性インキ塗工面とを貼り合わせ、50℃で3日間のエージング処理を行い、成形用積層シート(S−1)を得た。該シート(S−1)の20°光沢値(測定角度20度)は1050%であった。

ここで、20°光沢値は、BYK Gardner社製「Micro−TRI−gloss」を用いて、JIS Z8741に従って測定した(以下の各実施例、比較例においても同様である)。

(評価金型)

水平面11a及びボックス12が周囲183×204mmの長方形(面積373cm2)(凸型部の斜面11bの外周は113×158mm)、天面11cが51×66mmの長方形、水平面11aから天面11cまでの高さが50mm、斜面11bの傾斜勾配がそれぞれ35、55、60、70°、天面11cと斜面11bの接合部がそれぞれ0.5,1,5,3mmR、斜面11b同士の接合部が5mmR、斜面11bと水平面11aの接合部が0.5mmRの台形形状の凸型10を使用した。また、凹型と凸型とを合わせた際のクリアランスが400μm及び200μmになるよう2種類の凹型を設計し、本実施例の成形性評価には前者を用いた。更に、凸型の水平面11aと斜面11bの接合部には直径0.5mmの真空孔を設け、凹型の底面21cと斜面21bの接合部には直径0.5mmのエアー抜き孔を設けた。

また、枠状クランプ14及び24としては、内縁が190×210mmの長方形で、幅が10mmのフランジ部を有さない枠状クランプを用い、凹型の枠状クランプと凸型の枠状クランプの勘合部は図7の32及び31に示す形状とした。なお、クランプ部の面積は84cm2であった。

また、金型及び枠状クランプの鋼材としては、大同アミスター社製の硬質アルミニウム合金「アルミーゴHARD」(商品名)を用い、森精機社製の立形マシニングセンタ「NV5000」(商品名)を用いて作製した。

また、枠状クランプを動作させる方法としては、可動シリンダー16及び26を各4セット用い、具体的には、コガネイ社製エアーシリンダー「ジグシリンダーCシリーズCDA50×50」(商品名、シリンダー径50mm、ストローク50mm、ロッド(16a及び17a)径20mm)を用いた。

なお、可動式枠状クランプ及びエアーシリンダーを含む凹型全体及び凸型全体の質量は、ともに約25kg(重量はともに約25kgf)であった。

本実施例のマッチモールド成形には、ハーミス社製FE38PHの小型真空成形機を用いた。凹型及び凹型用可動式枠状クランプをプラグ可動装置(上側)に、凸型及び凸型用可動式枠状クランプを金型可動装置(下側)に取り付け、以下に示す手順でマッチモールド成形を実施した。

(1)前記積層シート(S−1)の熱可塑性樹脂フィルム層(A−1)側が上になるよう成形機のクランプで固定する。

(2)上側ヒーター(不図示)を該シート(S−1)の上方へ移動させる(下側ヒーターは不使用)。

(3)該シート(S−1)を所定温度になるまで加熱する。

(4)前記ヒーターを退避させる。

(5)固定板23に固定した凹型20を下降、固定板13に固定した凸型10を上昇させる。

(6)凹型20の下降及び凸型10の上昇を利用して、金型の可動式枠状クランプ14,24で該シート1を挟んだ後、そのまま凹型20と凸型10でシートを挟み込むようにして三次元形状とする。

(7)凹型20と凸型10で該シートを挟み込んだまま1分間保持する。

(8)凹型20を上昇、凸型10を下降させた後、三次元形状とした成形体をエアーで5秒間冷却する。

(9)成形機のクランプを開放する。

以上の(1)〜(9)の工程によりマッチモールド成形体を得た。

また、金型温度調節器を用いて、凹型温度は95℃、凸型温度は75℃とした。更に、凹型の可動式枠状クランプとしては、フランジ部を有しない枠状クランプ(図5)を用いて、枠状クランプを可動させる4個のエアーシリンダー(50mmφ)の下降圧力をすべて1kgf/cm2{約0.1MPa}(推力:約80kgf{約800N})、凸型の4個のエアーシリンダー(50mmφ)の上昇圧力をすべて2kgf/cm2{約0.2MPa}(推力:約160kgf{約1600N})、凹型可動用エアーシリンダー(104mmφ)の下降圧力及び凸型可動用エアーシリンダー(112mmφ)の上昇圧力を5kgf/cm2{約0.5MPa}(推力:約425kgf{約4250N}及び約492kgf{約4920N})とし、加熱後に可動式枠状クランプにより固定されたシートを、先に凹型に押し当てる成形法A(図1)を用いた。なお、枠状クランプでシートを固定するクランプ力は約80kgf{約800N}(応力としては約0.95kgf/cm2{約95kPa})、成形時の凹型と凸型との型閉力は(凹型推力425kgf+凹型重量25kgf−凸型用枠状クランプ推力160kgf=290kgf){約2.9kN}(応力としては約0.78kgf/cm2{約78kPa})であった。

前記手法により得られた成形体の成形可否評価方法としては、皺の発生状況を目視にて評価した。

[評価基準]○:皺発生無し、△:成形体の立ち上がり部に3mm未満の皺が発生、×:成形体に3mm以上の皺が発生、又は、その他著しい外観不良が発生(具体的には、チルドマークと呼ばれる冷却痕の発生、圧迫痕の発生、真空孔痕の発生等が挙げられる。)

前記手法により得られた成形体の型再現性評価方法としては、成形体天面の四方コーナー部の3mmR部についてR再現性を測定した。

[評価基準]◎:R再現性80%以上、○:R再現性60%以上80%未満、△:R型再現性40以上60%未満、×:R再現性40%未満

成形体の天面部及び斜面部において、展開率110%部及び展開率150%部の20°光沢値を測定し、成形前後の光沢値変化により光沢保持率を算出した。展開率の測定方法としては、厚み変化率により算出した。

[評価基準]◎:光沢保持率80%以上、○:光沢保持率60%以上80%未満、△:光沢保持率40%以上60%未満、×:光沢保持率40%未満

成形体(M−1)について上記評価方法により評価した結果、成形可否評価は○、型再現性評価は○、展開率110%部の20°光沢値は850%、光沢保持率は81%であり、展開率110%部の光沢性評価は◎であった。また、展開率150%部の20°光沢値は750%、光沢保持率は71%であり、展開率150%部の光沢性評価は○であった。

以上の結果より、実施例1により得られた成形体(M−1)は、型再現性、金属光沢性が良好であることが解った。

熱可塑性フィルム層(A−1)の装飾層(B)側に、予め、1mm間隔の黒色の碁盤目柄を印刷した以外は実施例1と同様にして成形体(M−1a)を得た。展開率110%部では碁盤目柄の歪みがほとんど認められず、展開率150%部では碁盤面柄自体は変形しているものの罫線の歪みはほとんど認められなかった。

凹型用枠状クランプとして図6に示すフランジ部27付きの枠状クランプ24を用いて、枠状クランプを可動させる4個のエアーシリンダーの下降圧力をすべて0.2MPa、凸型の4個のエアーシリンダーの上昇圧力をすべて0.1MPaとし、加熱後に可動式枠状クランプにより固定されたシートを、先に凸型に押し当てる成形法B(図3)を用いた以外は実施例1と同様にして成形用積層シート(S−2)および成形体(M−2)を得た。なお、枠状クランプでシートを固定するクランプ力は約800N(応力としては約95kPa)、成形時の凹型と凸型との型閉力は約2.9kN(応力としては約85kPa(水平面21aが周囲175×196mmの長方形(面積343cm2))であった。次に、該成形体(M−2)について評価した結果、成形可否評価は○、型再現性評価は◎、110%展開部の20°光沢値は800%、光沢保持率は76%であり、110%展開部の光沢性評価は○であった。また、150%展開部の20°光沢値は650%、光沢保持率は62%であり、150%展開部の光沢性評価は○であった。

熱可塑性フィルム層(A−1)の装飾層(B)側に、予め、1mm間隔の黒色の碁盤目柄を印刷した以外は実施例2と同様にして成形体(M−2a)を得た。展開率110%部では碁盤目柄の歪みがほとんど認められなかったものの、展開率150%部では罫線がやや歪んで見えた。

熱可塑性樹脂フィルム層(A−1)(Tg=125℃)の厚みが75μmであり、支持基材となる熱可塑性樹脂層(A−2)が、透明性ABS樹脂(メチルメタクリレート−アクリルニトリル−ブタジエン−スチレン共重合体、商品名「SXH−290」、日本エイアンドエル社製、Tg=115℃)から65mmφ単軸押出機のみを用いて製膜した厚み200μmの単層シートであり、積層方法の接着剤塗工側を高輝性インキ塗工面とした以外は実施例1と同様にして成形用積層シート(S−3)を得た。該シート(S−3)の20°光沢値は950%であった。さらに、クリアランスが200μmに設計した凹型を用いた以外は実施例1と同様にして成形体(M−3)を得た。

該成形体(M−3)について評価した結果、成形可否評価は○、型再現性評価は◎、110%展開部の20°光沢値は800%、光沢保持率は84%であり、110%展開部の光沢性評価は◎であった。また、150%展開部の20°光沢値は600%、光沢保持率は63%であり、150%展開部の光沢性評価は○であった。

上記プライマー及び高輝性インキを用いず、装飾層(B)として、予め、熱可塑性樹脂フィルム層(A−1)に真空蒸着法により0.04μmのアルミニウム薄膜を積層した以外は実施例1と同様にして、成形用積層シート(S−4)を得た。該シート(S−4)の20°光沢値は1450%であった。更に、実施例1と同様にして成形体(M−4)を得た。

該成形体(M−4)について評価した結果、成形可否評価は○、型再現性評価は○、110%展開部の20°光沢値は1350%、光沢保持率は93%であり、110%展開部の光沢性評価は◎であった。また、150%展開部の20°光沢値は650%、光沢保持率は45%であり、150%展開部の光沢性評価は△であった。

上記プライマー及び高輝性インキを用いず、装飾層(B)として、予め、熱可塑性樹脂フィルム層(A−1)の装飾層(B)側に、グラビア印刷用インキ「ユニビアNT」(大日本インキ化学工業社製)を用いたグラビア印刷法により、第一版目に1mm間隔の黒色の碁盤目柄を、第二版目および第三版目に白色のベタ柄を印刷した以外は実施例3と同様にして、成形用積層シート(S−5)を得た。更に、実施例1と同様にして成形体(M−5)を得た。

該成形体(M−5)について評価した結果、成形可否評価は○、型再現性評価は◎であった。また、展開率110%部では碁盤目柄の歪みがほとんど認められず、展開率150%部では碁盤面柄自体は変形しているものの罫線の歪みはほとんど認められなかった。また、展開率110%部と展開率150%部の白色度に大きな違いは認められなかった。

成形開始時のシート温度を100℃とした以外は、実施例1と同様にして、成形体(M−6)を得た。

該成形体(M−6)について評価した結果、成形可否評価は○、型再現性評価は○、110%展開部の20°光沢値は1000%、光沢保持率は95%であり、110%展開部の光沢性評価は◎であった。また、150%展開部の20°光沢値は850%、光沢保持率は81%であり、150%展開部の光沢性評価は◎であった。

成形開始時のシート温度を130℃とした以外は、実施例1と同様にして、成形体(M−7)を得た。

該成形体(M−7)について評価した結果、成形可否評価は○、型再現性評価は◎、110%展開部の20°光沢値は650%、光沢保持率は62%であり、110%展開部の光沢性評価は○であった。また、150%展開部の20°光沢値は600%、光沢保持率は57%であり、150%展開部の光沢性評価は△であった。

成形温度が140℃である以外は実施例1と同様にして比較用成形体(M−1′)を得た。比較用成形体(M−1′)について実施例1と同様の手法により評価した結果、成形可否評価は○、型再現性評価は◎、110%展開部の20°光沢値は400%、光沢保持率は38%であり、110%展開部の光沢性評価は×であった。また、150%展開部の20°光沢値は250%、光沢保持率は24%であり、150%展開部の光沢性評価は×であった。また、成形体(M−1′)の天面部と斜面の接合部にはエアー抜き孔の痕が残り、天面の一部に凹型と凸型でシートを挟み込んだ際の圧迫痕が残った。

熱可塑性フィルム層(A−1)の装飾層(B)側に、予め、1mm間隔の黒色の碁盤目柄を印刷した以外は比較例1と同様にして比較用成形体(M−1a′)を得た。展開率110%部では罫線の歪みはほとんど認められなかったものの碁盤目柄がやや変形し、展開率150%部であきらかな罫線の歪みが認められた。

実施例1と同一シートについて、可動式枠状クランプを用いず、凸型のみで真空成形を実施した。成形温度を140℃とし、比較用成形体(M−2′)を得た。比較用成形体(M−2′)について実施例1と同様に評価した結果、成形可否評価は△、型再現性評価は○、110%展開部の20°光沢値は300%、光沢保持率は29%であり、110%展開部の光沢性評価は×であった。また、150%展開部の20°光沢値は200%、光沢保持率は19%であり、150%展開部の光沢性評価は×であった。

熱可塑性フィルム層(A−1)の装飾層(B)側に、予め、1mm間隔の黒色の碁盤目柄を印刷した以外は比較例2と同様にして比較用成形体(M−2a′)を得た。展開率110%部では罫線の歪みにともない碁盤目柄の変形が認められ、展開率150%部ではあきらかに不均一な罫線の歪みが認められた。

実施例1と同一シートについて、可動式枠状クランプを用いず、凹型及び凸型を用いてマッチモールド成形を実施した。実施例1と同様に成形温度を115℃とし、比較用成形体(M−3′)を得た。比較用成形体(M−3′)について実施例1と同様に評価した結果、成形可否評価は×、型再現性評価は△、展開率110%部の20°光沢値は800%、光沢保持率は76%であり、展開率110%部の光沢性評価は○であった。また、展開率150%部の20°光沢値は500%、光沢保持率は48%であり、展開率150%部の光沢性評価は△であった。また、成形時のシート引き込みにより、シートの一部が成形機のクランプから外れ、成形体のすべての斜面部にシートと凹型との接触によるチルドマーク(冷却痕)が発生した。

実施例1と同一シートについて、本発明の可動式枠状クランプをエアーシリンダーから取り外し、エアーシリンダーのロッド(直径20mm)4本のみを動作させて、実施例1と同一成形条件でマッチモールド成形を行い、比較用成形体(M−4′)を得た。比較用成形体(M−4′)について実施例1と同様に評価した結果、成形可否評価は×、型再現性評価は△、展開率110%部の20°光沢値は800%、光沢保持率は76%であり、展開率110%部の光沢性評価は○であった。また、展開率150%部の20°光沢値は500%、光沢保持率は48%であり、展開率150%部の光沢性評価は△であった。また、成形時のシート引き込みにより、シートの一部が成形機のクランプから外れ、成形体のすべての斜面部にシートと凹型との接触によるチルドマーク(冷却痕)が発生した。

実施例1と同一シートについて、可動式枠状クランプ14および24の短辺部分を取り外し、シートの二辺のみしか固定できない状態とし、実施例1と同一成形条件でマッチモールド成形を行い、比較用成形体(M−5′)を得た。比較用成形体(M−5′)について実施例1と同様に評価した結果、成形可否評価は×、型再現性評価は△、展開率110%部の20°光沢値は800%、光沢保持率は76%であり、展開率110%部の光沢性評価は○であった。また、展開率150%部の20°光沢値は550%、光沢保持率は52%であり、展開率150%部の光沢性評価は△であった。また、クランプされていない一部にシート破れが発生するとともに、成形時にシートクランプが出来なかった側の二斜面については、シートと凹型との接触によるチルドマーク(冷却痕)が発生した。

成形温度が140℃である以外は実施例5と同様にして比較用成形体(M−6′)を得た。比較用成形体(M−6′)について実施例5と同様の手法により評価した結果、成形可否評価は○、型再現性評価は◎であった。また、展開率110%部では罫線の歪みはほとんど認められなかったものの碁盤目柄がやや変形し、展開率150%部であきらかな罫線の歪みが認められた。また、展開率150%部では下地が透けて見え、展開率110%部との白色度の違いが認められた。更に、成形体(M−6′)の斜面の天面寄りの一部にはシートと凸型との接触によるチルドマーク(冷却痕)が発生した。

表1および表2に上記各実施例および比較例の実施条件の要点および評価結果をまとめる。

実施例5では、装飾層として金属光沢層を用いなかったが、色柄の変化が少なく外観良好な成形体が得られた。

比較例1では、可動式枠状クランプを用いることにより、成形体に皺の発生がなく、良好な型再現性が得られたが、成形温度が比較的高かったためか、光沢保持率が劣る結果となった。

比較例2では、可動式枠状クランプおよび凹型を省略して真空成形を行ったところ、成形体に3mm未満の皺が発生した。また、真空成形では成形に最適な温度が高く、シートの展延性が不均一であるためか、光沢保持率が悪くなった。

比較例3では、可動式枠状クランプを省略してマッチモールド成形を行ったところ、シートの加熱後にシートの弛みを充分に伸ばすことができず、また、金型内へのシート引き込みを防止できなかったため、成形体に3mm以上の皺が多数発生した。また、前記と同様の原因によりシートの展延性が不均一であるためか、150%展開部の光沢保持率が劣る結果となった。

比較例4,5では、枠形状ではない可動式クランプを用いたマッチモールド成形を行ったところ、加熱後のシート弛みをある程度伸ばすことができたが、金型内へのシート引き込みを防止する効果が不十分であったため、比較例3と同様に成形皺が多発した。また、比較例3と同様の原因で、150%展開部の光沢保持率が劣る結果となった。

また、実施例1a,2aおよび比較例1a,2aの比較により、印刷柄を装飾層として有する加飾シートの場合、比較的低温でマッチモールド成形を行うことにより、印刷柄の変形を抑制できることが解かった。

更に、金属光沢層を用いていない実施例5および比較例6の比較でも同様の結果となった。

Claims (10)

- 熱可塑性樹脂層(A)を1層もしくは複数層と、装飾層(B)とを積層した熱成形用シートを、一対の金型に挟み熱成形する方法であって、

JIS K7244−1法に準拠し、周波数1Hz、測定開始温度0℃、昇温速度3℃/分の測定条件にて動的粘弾性を測定したときの、力学的減衰が極大値を示すときの温度をガラス転移温度(Tg)とした場合、

前記熱成形用シートの金型成形すべき部分を含む一部を、前記熱可塑性樹脂層(A)のガラス転移温度(Tg(A))(但し熱成形用シートが前記熱可塑性樹脂層(A)を複数層有する場合は、複数ある熱可塑性樹脂層(A)のガラス転移温度のうち最も高い温度をTg(A)とする)に対し、(Tg(A)−30)℃〜(Tg(A)+10)℃の温度範囲内で加熱可塑化した後、

前記熱成形用シートの前記金型成形すべき部分の周囲全周を、前記熱成形用シートの両面から、一対の枠状クランプを用いて挟持固定し、

前記加熱可塑化した部分の片方の面に一方の金型の一部を押し当てることにより、前記一方の金型と前記枠状クランプとの間で前記加熱可塑化した部分を伸張させ、

しかるのち、前記一方の金型が当接する前記加熱可塑化した部分の面とは逆方向から、他方の金型を前記加熱可塑化した部分に接触させ、

前記一方の金型と前記他方の金型とにより前記加熱可塑化した部分を挟み込んで成形することを特徴とする熱成形用シートの成形方法。 - 前記一方の金型が凸型であり、前記他方の金型が凹型である請求項1に記載の熱成形用シートの成形方法。

- 前記一方の金型が凹型であり、前記他方の金型が凸型である請求項1に記載の熱成形用シートの成形方法。

- 凹型側の枠状クランプの内周縁部が凸型側の枠状クランプの内周縁部よりも内側にある枠状クランプを用い、

一方の金型の少なくとも一部を前記枠状クランプの内側にて前記加熱可塑化した部分に押し当てて前記一方の金型と前記枠状クランプとの間で前記加熱可塑化した部分を伸張させる際、凹型側の枠状クランプの内周縁部と凸型の外周縁部との間で前記熱成形用シートを挟持固定した状態で、前記加熱可塑化した部分を凸型側から真空を用いて吸引する請求項2に記載の熱成形用シートの成形方法。 - 前記熱成形用シートが、透明または半透明の熱可塑性樹脂層(A−1)と、装飾層(B)と、支持基材となる熱可塑性樹脂層(A−2)とがこの順に積層された積層シートであり、前記加熱可塑化する温度が、前記層(A−1)および前記層(A−2)の高い方のガラス転移温度を(Tg(A-M))と表すとき、(Tg(A-M)−30)℃〜(Tg(A-M)+10)℃の温度範囲内である、請求項1に記載の熱成形用シートの成形方法。

- 前記装飾層(B)が、金属薄膜細片を結着樹脂中に分散したインキ皮膜からなる金属調の装飾層である請求項1に記載の熱成形用シートの成形方法。

- 加熱可塑化した熱成形用シートの金型成形すべき部分の周囲全周を挟持固定する枠状クランプを各金型の周囲に具備し、前記枠状クランプは前記金型に対して相対的に移動自在である熱成形用シートの成形装置であって、

前記成形装置が、

マッチモールド成形用金型としての凸型及び凹型と、熱成形用シートの金型成形すべき部分の周囲全周を両面から挟持固定する凸型用可動式枠状クランプ及び凹型用可動式枠状クランプと、前記凸型用可動式枠状クランプを前記凸型に対して駆動する駆動手段としてのシリンダーと、前記凹型用可動式枠状クランプを前記凹型に対して駆動する駆動手段としてのシリンダーを有し、

少なくとも、シート加熱装置、下型可動装置及び上型可動装置が具備されている成形機の、該下型可動装置に、凸型及び前記凸型用可動式枠状クランプ、もしくは、凹型及び凹型用可動式枠状クランプを取り付け、且つ、該上型可動装置に、凸型及び前記凸型用可動式枠状クランプ、もしくは、凹型及び凹型用可動式枠状クランプの、前記下型可動装置に取り付けていないほうの金型及び枠状クランプを取り付けて使用する成形装置であり、

前記枠状クランプは前記金型に対して相対的に移動自在であり、前記成形機の下型可動装置、前記成形機の上型可動装置及び前記枠状クランプの推力を調整することにより、前記熱成形用シートのクランプ力、成形速度、及び型閉力を自在に選択可能であることを特徴とする熱成形用シートの成形装置。 - 前記枠状クランプは、前記金型と共通の固定板に支持されている請求項7に記載の熱成形用シートの成形装置。

- 凹型側の枠状クランプの内周縁部が凸型側の枠状クランプの内周縁部よりも内側にあって凹型側の枠状クランプの内周縁部と凸型の外周縁部との間で前記熱成形用シートをクランプ可能に構成し、かつ前記凸型が前記熱成形用シートを凸型側から真空を用いて吸引するための真空孔を有する請求項7または8に記載の熱成形用シートの成形装置。

- 前記枠状クランプは熱成形用シートを挟持固定する面上に、互いに嵌合する凹部および凸部を有し、熱成形用シートを両枠状クランプ間に挟持固定したときに、一方の枠状クランプに突設された凸部を他方の枠状クランプに凹設された凹部に嵌入可能にした請求項7〜9のいずれかに記載の熱成形用シートの成形装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006131561A JP4037437B2 (ja) | 2005-05-10 | 2006-05-10 | 熱成形用シートの成形方法および成形装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005137495 | 2005-05-10 | ||

| JP2006131561A JP4037437B2 (ja) | 2005-05-10 | 2006-05-10 | 熱成形用シートの成形方法および成形装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006341595A JP2006341595A (ja) | 2006-12-21 |

| JP2006341595A5 JP2006341595A5 (ja) | 2007-11-08 |

| JP4037437B2 true JP4037437B2 (ja) | 2008-01-23 |

Family

ID=37638902

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006131561A Expired - Fee Related JP4037437B2 (ja) | 2005-05-10 | 2006-05-10 | 熱成形用シートの成形方法および成形装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4037437B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018142648A1 (ja) | 2017-01-31 | 2018-08-09 | 三菱重工業株式会社 | インサート用フィルムの樹脂層の厚さ決定方法、インサート用フィルム付き樹脂成形品の製造方法、及びインサート用フィルム |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006341388A (ja) * | 2005-06-07 | 2006-12-21 | Dainippon Ink & Chem Inc | 熱成形用積層シートの成形方法及び成形体 |

| JP5332225B2 (ja) * | 2007-02-22 | 2013-11-06 | 東レ株式会社 | 繊維強化複合材料の製造方法 |

| JP5554016B2 (ja) * | 2009-05-29 | 2014-07-23 | 株式会社プラネット | 加飾パネル及びその製造装置 |

| JP5383442B2 (ja) * | 2009-11-13 | 2014-01-08 | 本田技研工業株式会社 | 成形装置 |

| WO2012115103A1 (ja) * | 2011-02-21 | 2012-08-30 | タキロン株式会社 | 骨接合プレート成形具及び骨接合プレート成形方法 |

| CN102275367A (zh) * | 2011-05-06 | 2011-12-14 | 张文益 | 一种新型复合材料及其生产方法 |

| JP5988719B2 (ja) * | 2012-06-15 | 2016-09-07 | 三菱瓦斯化学株式会社 | 二次元曲げされたハードコートシートの製造方法 |

| JP6048730B2 (ja) * | 2012-09-10 | 2016-12-21 | 三菱レイヨン株式会社 | プリフォームの製造方法 |

| JP2014202933A (ja) * | 2013-04-05 | 2014-10-27 | 株式会社クラレ | 微細構造の成形方法、それにより得られる成形品および光学部品 |

| CN106661255A (zh) * | 2014-08-07 | 2017-05-10 | 沙特基础工业全球技术有限公司 | 用于热成型应用的导电多层片材 |

| WO2020016757A1 (en) * | 2018-07-19 | 2020-01-23 | 3M Innovative Properties Company | Conformable shielding film |

| CN109437524A (zh) * | 2018-12-17 | 2019-03-08 | 苏州胜禹材料科技股份有限公司 | 不等厚玻璃3d热弯机及3d玻璃成型方法 |

-

2006

- 2006-05-10 JP JP2006131561A patent/JP4037437B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018142648A1 (ja) | 2017-01-31 | 2018-08-09 | 三菱重工業株式会社 | インサート用フィルムの樹脂層の厚さ決定方法、インサート用フィルム付き樹脂成形品の製造方法、及びインサート用フィルム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006341595A (ja) | 2006-12-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4037437B2 (ja) | 熱成形用シートの成形方法および成形装置 | |

| WO2006121079A1 (ja) | 熱成形用シートの成形方法および成形装置 | |

| JP2006341388A (ja) | 熱成形用積層シートの成形方法及び成形体 | |

| US10252491B2 (en) | Structure integrated by vacuum-pressure forming or vacuum forming, and manufacturing method thereof | |

| CN1946533B (zh) | 用于同时装饰和注塑的片材和经装饰的树脂模塑体 | |

| JP2007118350A (ja) | 成形用積層シート | |

| US20090104441A1 (en) | Laminated sheet for thermoforming, formed product, injection-molded product, and method of producing the same | |

| WO2005051660A1 (ja) | 加飾シート、加飾樹脂成形品及びその製造方法 | |

| JP4103052B2 (ja) | 熱成形用積層シート、成形体、射出成形体及びその製造方法 | |

| JP2007062254A (ja) | 熱成形用積層シートの成形方法 | |

| JP2007168377A (ja) | 熱成形用積層シートの成形方法 | |

| JP2009018538A (ja) | 加飾射出成形品及びその製造方法 | |

| JP5381090B2 (ja) | 熱成形用積層シート及び加飾成形体 | |

| JP2005169654A (ja) | 熱成形用積層シートの成形方法及びその成形体 | |

| JP2014159128A (ja) | 熱転写フィルムの製造方法、及びそれを使用した加飾品の製造方法 | |

| JP2006116895A (ja) | 熱成形用積層シート | |

| JP2004001453A (ja) | 化粧シートおよび水系塗工液 | |

| JP6855956B2 (ja) | 加飾フィルムおよびそれを用いた加飾成形体の製造方法 | |

| JP2007223203A (ja) | インサート成形体の製造方法 | |

| JP4403294B2 (ja) | 熱成形用積層シートの成形方法及びその成形体 | |

| JP2018024247A (ja) | 加飾フィルムおよびそれを用いた加飾成形体の製造方法 | |

| JP4389157B2 (ja) | 熱成形用積層シートの成形方法及びその成形体 | |

| JP2016147505A (ja) | 真空圧空成形または真空成形により一体化された構造体、およびその製造方法 | |

| JP2005125775A (ja) | 成形用積層シート | |

| JP2005238698A (ja) | 熱成形用積層シートの成形方法及びその成形体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070921 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070921 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20070921 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20071011 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071023 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071031 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121109 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131109 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |