JP3973311B2 - ポリイミドフィルムの製造方法及び装置 - Google Patents

ポリイミドフィルムの製造方法及び装置 Download PDFInfo

- Publication number

- JP3973311B2 JP3973311B2 JP344399A JP344399A JP3973311B2 JP 3973311 B2 JP3973311 B2 JP 3973311B2 JP 344399 A JP344399 A JP 344399A JP 344399 A JP344399 A JP 344399A JP 3973311 B2 JP3973311 B2 JP 3973311B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- surface treatment

- treatment liquid

- polyimide

- gel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229920001721 polyimide Polymers 0.000 title claims description 92

- 238000000034 method Methods 0.000 title claims description 48

- 108010025899 gelatin film Proteins 0.000 claims description 74

- 238000004381 surface treatment Methods 0.000 claims description 65

- 239000007788 liquid Substances 0.000 claims description 60

- 238000004519 manufacturing process Methods 0.000 claims description 35

- 239000004642 Polyimide Substances 0.000 claims description 31

- 238000010438 heat treatment Methods 0.000 claims description 30

- 230000008569 process Effects 0.000 claims description 16

- 239000002243 precursor Substances 0.000 claims description 15

- 239000003960 organic solvent Substances 0.000 claims description 13

- 238000005266 casting Methods 0.000 claims description 8

- 239000000463 material Substances 0.000 claims description 8

- 239000000243 solution Substances 0.000 description 22

- 239000000126 substance Substances 0.000 description 16

- 238000011282 treatment Methods 0.000 description 15

- 229920005575 poly(amic acid) Polymers 0.000 description 12

- 239000012756 surface treatment agent Substances 0.000 description 11

- 239000000853 adhesive Substances 0.000 description 10

- 230000001070 adhesive effect Effects 0.000 description 10

- 239000007822 coupling agent Substances 0.000 description 10

- 239000007789 gas Substances 0.000 description 9

- 238000007654 immersion Methods 0.000 description 9

- 239000002904 solvent Substances 0.000 description 8

- 238000001029 thermal curing Methods 0.000 description 8

- WFDIJRYMOXRFFG-UHFFFAOYSA-N Acetic anhydride Chemical compound CC(=O)OC(C)=O WFDIJRYMOXRFFG-UHFFFAOYSA-N 0.000 description 6

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 6

- GTDPSWPPOUPBNX-UHFFFAOYSA-N ac1mqpva Chemical compound CC12C(=O)OC(=O)C1(C)C1(C)C2(C)C(=O)OC1=O GTDPSWPPOUPBNX-UHFFFAOYSA-N 0.000 description 6

- 125000003118 aryl group Chemical group 0.000 description 6

- 150000004985 diamines Chemical class 0.000 description 6

- 125000000962 organic group Chemical group 0.000 description 6

- 230000037303 wrinkles Effects 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 5

- 238000001723 curing Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000003039 volatile agent Substances 0.000 description 5

- DLFVBJFMPXGRIB-UHFFFAOYSA-N Acetamide Chemical compound CC(N)=O DLFVBJFMPXGRIB-UHFFFAOYSA-N 0.000 description 4

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 238000003851 corona treatment Methods 0.000 description 4

- AWJUIBRHMBBTKR-UHFFFAOYSA-N isoquinoline Chemical compound C1=NC=CC2=CC=CC=C21 AWJUIBRHMBBTKR-UHFFFAOYSA-N 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical group [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 239000004809 Teflon Substances 0.000 description 3

- 229920006362 Teflon® Polymers 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 238000010292 electrical insulation Methods 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 239000009719 polyimide resin Substances 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 125000006158 tetracarboxylic acid group Chemical group 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- YEJRWHAVMIAJKC-UHFFFAOYSA-N 4-Butyrolactone Chemical class O=C1CCCO1 YEJRWHAVMIAJKC-UHFFFAOYSA-N 0.000 description 2

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- ZHNUHDYFZUAESO-UHFFFAOYSA-N Formamide Chemical compound NC=O ZHNUHDYFZUAESO-UHFFFAOYSA-N 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- SECXISVLQFMRJM-UHFFFAOYSA-N N-Methylpyrrolidone Chemical compound CN1CCCC1=O SECXISVLQFMRJM-UHFFFAOYSA-N 0.000 description 2

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 2

- JUJWROOIHBZHMG-UHFFFAOYSA-N Pyridine Chemical compound C1=CC=NC=C1 JUJWROOIHBZHMG-UHFFFAOYSA-N 0.000 description 2

- SMWDFEZZVXVKRB-UHFFFAOYSA-N Quinoline Chemical compound N1=CC=CC2=CC=CC=C21 SMWDFEZZVXVKRB-UHFFFAOYSA-N 0.000 description 2

- 239000003513 alkali Substances 0.000 description 2

- 239000012670 alkaline solution Substances 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 239000011889 copper foil Substances 0.000 description 2

- 239000012024 dehydrating agents Substances 0.000 description 2

- 125000000524 functional group Chemical group 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- RLSSMJSEOOYNOY-UHFFFAOYSA-N m-methyl-PhOH Natural products CC1=CC=CC(O)=C1 RLSSMJSEOOYNOY-UHFFFAOYSA-N 0.000 description 2

- QWVGKYWNOKOFNN-UHFFFAOYSA-N o-methyl phenol Natural products CC1=CC=CC=C1O QWVGKYWNOKOFNN-UHFFFAOYSA-N 0.000 description 2

- IWDCLRJOBJJRNH-UHFFFAOYSA-N p-cresol Chemical compound CC1=CC=C(O)C=C1 IWDCLRJOBJJRNH-UHFFFAOYSA-N 0.000 description 2

- FDPIMTJIUBPUKL-UHFFFAOYSA-N pentan-3-one Chemical compound CCC(=O)CC FDPIMTJIUBPUKL-UHFFFAOYSA-N 0.000 description 2

- 238000009832 plasma treatment Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 238000010583 slow cooling Methods 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 229920001169 thermoplastic Polymers 0.000 description 2

- 239000004416 thermosoftening plastic Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 239000008096 xylene Substances 0.000 description 2

- 150000005206 1,2-dihydroxybenzenes Chemical class 0.000 description 1

- VLDPXPPHXDGHEW-UHFFFAOYSA-N 1-chloro-2-dichlorophosphoryloxybenzene Chemical compound ClC1=CC=CC=C1OP(Cl)(Cl)=O VLDPXPPHXDGHEW-UHFFFAOYSA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- DTQHSUHILQWIOM-UHFFFAOYSA-J 2-hydroxypropanoate titanium(4+) dihydroxide Chemical compound O[Ti++]O.CC(O)C([O-])=O.CC(O)C([O-])=O DTQHSUHILQWIOM-UHFFFAOYSA-J 0.000 description 1

- BSKHPKMHTQYZBB-UHFFFAOYSA-N 2-methylpyridine Chemical compound CC1=CC=CC=N1 BSKHPKMHTQYZBB-UHFFFAOYSA-N 0.000 description 1

- HLBLWEWZXPIGSM-UHFFFAOYSA-N 4-Aminophenyl ether Chemical compound C1=CC(N)=CC=C1OC1=CC=C(N)C=C1 HLBLWEWZXPIGSM-UHFFFAOYSA-N 0.000 description 1

- SUAKHGWARZSWIH-UHFFFAOYSA-N N,N‐diethylformamide Chemical compound CCN(CC)C=O SUAKHGWARZSWIH-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 150000008065 acid anhydrides Chemical class 0.000 description 1

- 239000003570 air Substances 0.000 description 1

- 239000005456 alcohol based solvent Substances 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 150000004984 aromatic diamines Chemical class 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- -1 diamine compound Chemical class 0.000 description 1

- CCAFPWNGIUBUSD-UHFFFAOYSA-N diethyl sulfoxide Chemical compound CCS(=O)CC CCAFPWNGIUBUSD-UHFFFAOYSA-N 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 229920006332 epoxy adhesive Polymers 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 238000013007 heat curing Methods 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- GNOIPBMMFNIUFM-UHFFFAOYSA-N hexamethylphosphoric triamide Chemical class CN(C)P(=O)(N(C)C)N(C)C GNOIPBMMFNIUFM-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 238000006358 imidation reaction Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000011256 inorganic filler Substances 0.000 description 1

- 229910003475 inorganic filler Inorganic materials 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000005453 ketone based solvent Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 210000003205 muscle Anatomy 0.000 description 1

- AJFDBNQQDYLMJN-UHFFFAOYSA-N n,n-diethylacetamide Chemical compound CCN(CC)C(C)=O AJFDBNQQDYLMJN-UHFFFAOYSA-N 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- XNLICIUVMPYHGG-UHFFFAOYSA-N pentan-2-one Chemical compound CCCC(C)=O XNLICIUVMPYHGG-UHFFFAOYSA-N 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 239000002798 polar solvent Substances 0.000 description 1

- 229920003055 poly(ester-imide) Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 229920006254 polymer film Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 1

- UMJSCPRVCHMLSP-UHFFFAOYSA-N pyridine Natural products COC1=CC=CN=C1 UMJSCPRVCHMLSP-UHFFFAOYSA-N 0.000 description 1

- HNJBEVLQSNELDL-UHFFFAOYSA-N pyrrolidin-2-one Chemical compound O=C1CCCN1 HNJBEVLQSNELDL-UHFFFAOYSA-N 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 239000012744 reinforcing agent Substances 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 150000003462 sulfoxides Chemical class 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- 150000003512 tertiary amines Chemical class 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 125000002256 xylenyl group Chemical class C1(C(C=CC=C1)C)(C)* 0.000 description 1

Images

Landscapes

- Manufacture Of Macromolecular Shaped Articles (AREA)

- Treatments Of Macromolecular Shaped Articles (AREA)

- Moulding By Coating Moulds (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

【発明の属する技術分野】

本発明は、ポリイミドフィルムの製造方法および製造装置に関し、特に接着性付与するために、表面処理液を施す方法及び装置に関する。

【0002】

【従来の技術】

ポリイミドは、耐熱性、耐寒性、耐薬品性、電気絶縁性、機械的強度等について優れた諸特性を有することが知られており、電気絶縁フィルム、断熱性フィルム、フレキシブルプリント配線板のベースフィルム等に広く利用されている。特に、フレキシブル配線基板や電気絶縁フィルム等の用途において、具体的にはポリイミドフィルムを接着剤を介して銅箔と接着して胴張積層板としたり、接着剤コーティングによりプリプレグ化したり、またフッ素樹脂との複合化をする等の用途に多く用いられている。従って、フィルムの接着能力は重要な特性となっており、接着性の改善が種々図られている。

【0003】

ところで、高分子フィルムに接着性を付与する技術には、フィルム製造後の後処理として、例えば、火炎処理、コロナ処理、紫外線処理、アルカリ処理、サンドブラスト処理、プラズマ処理等がある。これら一般的技術において、ポリイミドフィルムにその特性を維持しつつ接着性を向上させる目的に適用する方法が選択され、カップリング剤やアルカリ溶液等液体による各種表面処理がポリイミドフィルムの接着性付与に用いられている。

【0004】

現在行われている表面処理には、(i)ポリイミド前駆体溶液に表面処理剤を混入する方法、(ii)製造されたポリイミドフィルムに表面処理剤を塗布する方法がある。

【0005】

具体的には、上記(i)の方法は、ポリイミド製造工程において、ポリイミド前駆体であるポリアミド酸の有機溶媒溶液中に表面カップリング剤を混合してから、流延塗布し加熱することによりポリイミドフィルムを製造する方法である。また、上記(ii)の方法は、ポリイミド前駆体を流延塗布し加熱して製造されたポリイミドフィルムに表面処理剤を塗布し、乾燥工程を経て、該フィルムの接着性を向上する方法である。

【0006】

【発明が解決しようとする課題】

しかしながら、上記(i)の方法においては、表面処理剤がフィルム表面以外にフィルム内部にも必要であることより、表面処理剤を大量に消費するという問題がある。また、上記(ii)の方法は、完成したフィルムに表面処理剤が十分浸透することが困難であるため、表面処理剤の接着性向上への効果が少ないという問題がある。

【0007】

【課題を解決するための手段】

本発明者らは、鋭意検討の結果、上記問題を解決し、表面処理剤による接着力向上の効果を十分発揮させるべく、ゲルフィルムへの表面処理剤の処理方法及び装置を開発し、本発明を完成するに至った。

【0008】

本発明の第1は、ポリイミドの前駆体物質を含む有機溶媒溶液を流延塗布後加熱しゲルフィルムを形成する工程と、前記ゲルフィルムを表面処理液に浸漬する工程と、前記表面処理液に浸漬されたゲルフィルムを該表面処理液から引き上げる工程と、引き上げられた前記ゲルフィルムをフィルム端部支持手段により支持する工程と、前記ゲルフィルムの端部に圧縮気体をあてて、該ゲルフィルムの端部の前記表面処理液を除去する工程と、前記ゲルフィルムの表面の中央部分の剰余の前記表面処理液を除去ロールにより除去する工程 と、さら熱処理を施す工程とを含むことを特徴とするポリイミドフィルムの製造方法である。

【0009】

本発明の第2は、前記表面処理液に浸漬されたゲルフィルムが、該表面処理液から略垂直に引き上げられることを特徴とするポリイミドフィルムの製造方法である。

【0010】

本発明の第3は、前記フィルム端部支持手段が、複数のフィルム端部支持用ピンチロールであることを特徴とするポリイミドフィルムの製造方法である。

【0011】

本発明の第4は、前記除去ロールが、テフロン(登録商標)を用いたニップロールであることを特徴とするポリイミドフィルムの製造方法である。

【0012】

本発明の第5は、前記中央部分が、前記ゲルフィルムの両端から30mmより内側の範囲であることを特徴とするポリイミドフィルムの製造方法である。

【0013】

本発明の第6は、前記圧縮気体がエアノズルから噴射されてなり、前記エアノズルは、前記ゲルフィルムの端部付近の表面の前記表面処理液を中央方向に移動し得る気体噴射角度を保持し、かつフィルム外側からフィルム中央方向に向かって1対として設定されることを特徴とするポリイミドフィルムの製造方法である。

【0014】

本発明の第7は、前記エアノズルが、フィルム幅方向に対して10度以上90度以下の角度、かつフィルム進行方向に対して10度以上90度以下の角度に保持され、噴射した前記圧縮気体が前記ゲルフィルムの端部にあたるように構成されていることを特徴とするポリイミドフィルムの製造方法である。

【0015】

本発明の第8は、前記端部が、前記ゲルフィルムの両端から30mmの範囲であることを特徴とするポリイミドフィルムの製造方法である。

【0016】

本発明の第9は、前記フィルム端部支持用ピンチロールが、前記ゲルフィルムの両端部に設置され、フィルムの表面及び裏面からフィルム端部を各1対で挟持し、かつフィルム進行方向に対して10度以上90度以下の角度に保持されていることを特徴とするポリイミドフィルムの製造方法である。

【0017】

本発明の第10は、表面処理液が蓄えられて、ポリイミドの前駆体物質を含む有機溶媒溶液を流延塗布後加熱して形成されたゲルフィルムが浸漬される、表面処理液槽と、前記表面処理液に浸漬されたゲルフィルムを引き上げるガイドロールと、引き上げられた前記ゲルフィルムを支持するフィルム端部支持手段と、前記フィルム端部支持手段で支持されたゲルフィルムの端部に圧縮気体を噴射するエアノズルと、前記ゲルフィルムの表面の中央部分の剰余の前記表面処理液を除去する除去ロールと、前記剰余の表面処理液が除去されたゲルフィルムに熱処理を施すテンター室とを備えるポリイミドフィルムの製造装置である。

【0018】

本発明の第11は、前記表面処理液に浸漬されたゲルフィルムが、前記ガイドロールを介して該表面処理液から略垂直に引き上げられることを特徴とするポリイミドフィルムの製造装置である。

【0019】

本発明の第12は、前記フィルム端部支持手段が、複数のフィルム端部支持用ピンチロールであることを特徴とするポリイミドフィルムの製造装置である。

【0020】

【発明の実施の形態】

以下、本発明にかかるポリイミドフィルムの製造方法及びその装置について、実施の形態の1例に基づいて、説明するが本発明はこれらに限定されない。

【0021】

一般に、ポリイミドフィルムは不溶不融であるため、その前駆体物質の有機溶媒溶液をドラムあるいはベルト等の支持体に流延塗布するソルベントキャスト法が用いられ、本発明にかかるポリイミドフィルムの製造方法においても、この方法を用いる。

【0022】

以下、本発明にかかるポリイミドフィルムの製造方法及びその装置について、具体的に説明する。

【0023】

本発明にかかるポリイミドフィルムは、公知の各種原料から得られるものであり、特に限定されるものではなく、主として有機テトラカルボン酸二無水物と有機ジアミンとを原料として用い、各成分を実質的に等モル使用し、有機溶媒溶液中で重合して得られる。

【0024】

本発明にかかるポリイミドフィルムは、広義のポリイミドからなるフィルムであり、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリエステルイミドなどを例示することができ、非熱可塑性、熱可塑性、熱硬化性等特に限定されない。即ち、ポリイミドの分子構造は問わない。あえて、例示するとすれば、好ましくは、下記の一般構造式(1)化1

【化1】

の繰り返し単位を有するポリイミドに適用される。

【0025】

式中、R1は4価の有機基であり、具体的には、少なくとも1個の芳香族を有してなり、かつ結合すべき隣接するカルボニル基とは芳香環が直接結合してなる。さらに具体的には、化2

【化2】

(式中、Xは化3

【化3】

から選択される2価の官能基であり、R4は、CH3−、Cl−、Br−、F−、CH3O−であり、2以上置換される場合は、R4は同一であってもよくまた異なってもよい。)で表される群から選ばれる少なくとも1種である。

【0026】

また、式中、R2は2価の有機基、具体的には少なくとも1個の芳香族を有してなり、

さらに、具体的には、化4

【化4】

(式中、R4は、CH3−、Cl−、Br−、F−、CH3O−であり、2以上置換される場合は、R4は同一であってもよくまた異なってもよい。)で表される群から選ばれる少なくとも1種である。

【0027】

特に好ましいポリイミドは、式中、R1が、化5

【化5】

で、R2が、化6

【化6】

を主成分とするポリイミド、あるいは、式中、R1が、化7

【化7】

で、R2が、化8

【化8】

と、化9

【化9】

を各々主成分とするポリイミド共重合体に適用される。

【0028】

さらに好ましくは、化10

【化10】

と化11

【化11】

のモル比が、数1

【数1】

の範囲のものである。また、R1が、化12

【化12】

で、R2が、化13

【化13】

を主成分とするものや、R1が、化14

【化14】

と、化15

【化15】

で、R2が、化16

【化16】

と、化17

【化17】

を各々主成分とするポリイミド共重合体にも適用可能である。

【0029】

以下、ポリイミド樹脂の製造方法について説明する。上記一般式(1)で表されるポリイミド樹脂は、その前駆体であるポリアミド酸重合体を脱水閉環して得られるが、このポリアミド酸溶液は、従来公知の方法により、酸二無水物とジアミン成分を実質的に等モル使用し、有機極性溶媒中で重合して得られる。

【0030】

まず、ポリアミド酸の製法について述べる。まず、アルゴン、窒素などの不活性ガス雰囲気中において、一般式(2)化18

【化18】

(式中、R1は4価の有機基を示す。)で表される芳香族テトラカルボン酸二無水物中より、少なくとも1成分以上の酸二無水物を有機溶媒中に溶解し、または、拡散させる。この溶液に、一般式(3)

H2N−R2−NH2 (3)

(式中、R2は2価の有機基を示す。)で表される少なくとも1種以上のジアミン成分を有機溶媒に溶解、あるいは、スラリー状に拡散させた状態で、または、固体の状態で添加し、ポリアミド酸重合体の溶液を得る。

【0031】

この時の反応温度は、−10℃から50℃が好ましい。反応時間は、30分から6時間程度である。

【0032】

また、この反応において、上記添加順序とは逆に、まず、ジアミン成分を拡散又は溶解させ、該溶液中に酸二無水物の固体もしくは有機溶媒による溶液もしくはスラリーを添加してもよい。

【0033】

なお、生成されるポリイミド樹脂の強度を維持するためには、数平均分子量が1万以上が好ましい。ポリイミド重合体の分子量は直接測定が困難な場合が多い。このようなときには間接的な方法によって推測による測定がなされる。たとえば、ポリイミド重合体がポリアミド酸から合成される場合には、ポリアミド酸の分子量に相当する値をポリイミドの分子量とする。

【0034】

また、一般式(2)化19

【化19】

で表される芳香族テトラカルボン酸二無水物としては、本質的に種々のテトラカルボン酸二無水物が使用可能であるが、より具体的には、諸特性のバランスから、一般式(2)中のR1が、化20

【化20】

(式中、Xは化21

【化21】

で表される2価の官能基である。式中、R4は、CH3−、Cl−、Br−、F−、CH3O−であり、2以上置換される場合は、R4は同一であってもよく、また異なってもよい。)で表される4価の有機基を示す1種以上の芳香族テトラカルボン酸二無水物を選択することができる。

【0035】

また、一般式(3)で表されるジアミン化合物としては、本質的に種々のジアミンが使用可能であるが、より具体的には、諸特性のバランスから、一般式(3)

H2N−R2−NH2 (3)

中のR2が、化22

【化22】

(式中、R4は、CH3−、Cl−、Br−、F−、CH3O−であり、2以上置換される場合は、R4は同一であってもよく、また異なってもよい。)で表される2価の有機基である1種以上のジアミンを選択することができる。

【0036】

さらに、本発明に用いられ得る有機溶媒としては、例えば、ジメチルスルホキシド、ジエチルスルホキシドなどのスルホキシド系溶媒、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミドなどのホルムアミド系溶媒、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミドなどのアセトアミド系溶媒、N−メチル−2−ピロリドン、N−ビニル−2−ピロリドンなどのピロリドン系溶媒、フェノール、o−、m−、またはp−クレゾール、キシレノール、ハロゲン化フェノール、カテコールなどのフェノール系溶媒、あるいはヘキサメチルホスホルアミド、γ−ブチロラクトンなどをあげることができ、これらを単独または混合物として用いるのが望ましいが、更にはキシレン、トルエンのような芳香族炭化水素の一部使用も可能である。

【0037】

なお、ポリアミド酸溶液を調製する際、あるいはポリアミド酸溶液を調製した後、または化学的方法による脱水剤及び触媒に酸化防止剤、光安定剤,難燃剤、帯電防止剤、熱安定剤、紫外線吸収剤、あるいは無機フィラー類、またはその他の強化剤等を混合し得る。

【0038】

また、ポリイミドの製造方法は、前駆体であるポリアミド酸に無水酢酸等の酸無水物に代表される脱水閉環剤と、ピコリン、キノリン、イソキノリン、ピリジン等の第3級アミン類とを作用させるケミカルキュア法によってポリイミドに変換させる方法および、上記脱水剤等を作用させずに加熱のみでイミド化反応を進行させるいわゆる熱キュア法も用い得る。さらに両者を併用した方法も用い得る。

【0039】

ケミカルキュア法及び熱キュア法を組み合わせた場合、通常、工程の前半は主にケミカルキュア法が行われ、引き続き後半の熱キュア法でイミド化を完結する。

【0040】

ここで、本発明における「ゲルフィルム」とは、前半のケミカルキュアの工程が終了した段階のフィルム、あるいは熱キュア法による熱キュア工程に入る前のフィルムと、定義する。

【0041】

ポリイミド前駆体をイミド化し、最終的にポリイミドフィルムの製品とするための製造方法は、流延塗布しケミカルキュアを行う加熱手段を備えたドラム室あるいはベルト室と熱キュアを行うテンター室とに分けられる。

【0042】

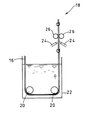

本発明にかかるポリイミドフィルムの製造工程の1例を図1により示すと、まずベルト室10での工程は、ミキサーで混合したポリイミド前駆体をTダイ12によりフィルム状に押し出す工程を行い、反応硬化室においてはTダイより押し出されたフィルム状のポリイミド前駆体をエンドレスベルトあるいはキャスティングドラム14上にフィルム状に形成する。フィルム状に形成された前駆体は、ベルトあるいはドラムの回転により移動させられながら、加熱手段により加熱されてイミド化される。このベルト室内においては反応に伴って生成した生成物、主として水、酢酸、有機溶媒等が蒸発する。

【0043】

加熱手段は、樹脂から蒸散した可燃性の揮発成分に引火する危険を防止するため、あるいは樹脂自体が発火することを防止するために、雰囲気温度、およびベルトあるいはドラムの回転速度を調整しつつ加熱し、たとえば温風・熱風・放射熱による加熱、ベルト加熱等を用い得る。

【0044】

これらの工程により、ポリイミド前駆体のフィルムをイミド化しながら、フィルムが自己支持性を有する程度まで加熱・乾燥を行った後、エンドレスベルトまたはキャスティングドラムから引き剥がして、本発明にいうゲルフィルム16を得る。

【0045】

ところで、通常フィルムを上記工程を通して搬送しつつイミド化を行う場合において、ゲルフィルムの形状及び表面状態を最良に保持しフィルムの剥がれ・しわ等の表面上の難点を防止し、自己支持性を有するフィルムを搬送上・加工上の問題なく製造する指標として、残揮発物量の測定が行われている。

【0046】

本発明において、フィルム中の残揮発物量は、下記の式、数2

【数2】

W :乾燥前の重量

W0:450℃20分間加熱処理後の重量

【0047】

通常上、エンドレスベルトまたはドラムなどの支持体より剥離されるフィルムの残揮発物量は、20〜200重量%の範囲内で行われる。残揮発物量が、200重量%を超えるとベルトまたはドラムから剥がれにくい、また剥離後のフィルムの自己支持性が良好でない等の問題が生じる。一方残揮発物量は20重量%未満以下である場合は、膜剥離の工程よりも前の段階でゲルフィルムが支持体より剥がれてベルトまたはドラム上から浮き上がり、搬送が不安定となる問題や、逆にフィルムが支持体より剥がれにくくなる場合がある等の問題が生じるためである。

【0048】

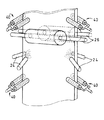

上記のようにして得られたゲルフィルムは、本発明に用いられるゲルフィルムの表面処理液浸漬工程18を経る。具体的に説明すると、ゲルフィルムは表面処理液浸漬工程18において、ガイドロール20により表面処理液槽22に導入される。表面処理液で処理されたゲルフィルムは、エアノズル24により圧縮空気を噴射された後、ロール26により均一に表面処理液を付着させられる。表面処理液浸漬工程18を経たゲルフィルム28は、テンター室30に導入される。テンター室30において、ゲルフィルムは、端部を固定され加熱処理される。たとえば、図1に示すように、ピンでフィルムを固定したピンシートをピンコンベアの回転駆動により移動させることによりフィルムをテンター室内で移動させる。テンター室では、熱キュアを行う加熱炉内において徐々に加熱することによりゲルフィルムをさらにイミド化する。加熱炉は通常200℃程度の温度から徐々に昇温しポリイミドへのイミド化を完了させ、ポリイミドフィルム32を得る。

【0049】

図2は、本発明にかかるポリイミドフィルムの製造装置において、表面処理液浸漬工程を表した模式図である。矢印はゲルフィルムの進行方向である。ベルト室を経たゲルフィルムは、ガイドロール20に導かれながら、表面処理液が満たされた表面処理液槽22に浸漬される。ゲルフィルムは、この表面処理液浸漬工程を経た後、さらに加熱されるため、表面処理液は加熱温度においても変質しない耐熱性を有することが必要である。具体的には、本発明において用いる表面処理液とは、アルカリ溶液も用い得るが、主としてシラン系、チタン系、アルミニウム系、又はジルコアルミニウム系のカップリング剤が挙げられ、これらカップリング剤は単独でも、数種を混合してもよく、特にはチタン系カップリング剤を用いることが好ましい。特に、下記一般式(4)化23

【化23】

で表されるチタンカップリング剤が好ましく用いられる。

【0050】

なお、上記カップリング剤は溶媒に溶解させて溶液として用いるが、この溶液としては、メタノール、エタノール、プロパノール、イソプロパノール又はこれらの混合溶媒であるソルミックス等のアルコール系溶媒、アセトン、MEK、2−ペンタノン、3−ペンタノン等のケトン系溶媒、トルエン、キシレン等の芳香族炭化水素系溶媒等が挙げられる。これらは、単独で用いても、数種を混合して用いてもよい。

【0051】

また、カップリング剤溶液の濃度は、0.005wt%〜30wt%であることが好ましく、特には、0.01wt%〜5wt%であることが好ましい。カップリング剤の濃度が高すぎるとポリイミドフィルム表面にムラが見られ、フィルムの色が濃くなる等、外観上好ましくない。一方、カップリング剤の濃度が低すぎると充分な効果が発現されなくなるからである。

【0052】

浸漬されたゲルフィルムは、ガイドロールに導かれつつ引き上げられる。図3は、引き上げられた後のゲルフィルムの処理手段を斜視図により表したものである。フィルムにしわや偏りを生じさせないためには、ゲルフィルムは略垂直に引き上げられることが好ましい。

【0053】

次に、ゲルフィルムの両端部に圧縮気体を噴射手段により噴射させる。噴射手段は、フィルムの両端部の表面及び裏面に適用し、具体的には例えばエアノズル24であってもよく、さらに圧縮気体は、窒素、アルゴン等不活性気体または空気であってよい。圧縮気体を噴射することにより、ゲルフィルムの端部に付着した表面処理液を中央部分に寄せる効果を発揮する。エアノズル等噴射手段は、図4(a)正面図に示すようにフィルム表面に対しての角度θが10度以上90度以下の角度、また図4(b)側面図に示すようにフィルム進行方向に対しての角度φが10度以上90度以下の角度に保持されることが好ましい。さらに、噴出した空気がゲルフィルムの端部にあたるように構成されていることが好ましい。具体的には、少なくともゲルフィルムの両端部から30mmのフィルム表面に空気を噴射し得るように位置および空気圧を設定することが好ましい。

【0054】

均一であるポリイミドフィルムを得るために、比較的厚み、乾燥程度の不均一である端部は、表面処理液が残留している場合に切れやすく、また表面処理液除去ロール中を走行させる際に走行筋が発現するおそれがあるため、これを防止するために上記の角度で気体噴射手段を設置することが効果的である。

【0055】

次に、ゲルフィルムは、1対の表面処理液除去ロールであるニップロール26により、フィルム表面に残留する剰余の表面処理液が除去される。ニップロール26は、はっ水性を有し、基本的にゲルフィルムの有機溶媒および表面処理液と反応しない材質であれば特に制限されないが、特にはテフロン製のロールまたは合成樹脂製またはゴム製のロールにテフロンコーティングしたものが好ましい。これらの材質のロールは他の材質に比較して、しわが入りにくくまた表面処理液の液切れが良好である。また、ニップロール26は1対で使用し、ロールツーロール方式でロールの間隙を表面処理液に浸漬されたゲルフィルムが通過する。このロールのニップ圧は、ポリイミドの構造やこれに伴う機械的特性、及び膜厚にもよるが、一般的に、25μmの厚さのフィルムである場合、2〜3kgfのシリンダー圧を付加させることが好ましい。

【0056】

また、この表面処理液の除去ロールであるニップロール26が、ゲルフィルムの両端部から30mmより内側のフィルム表面にあたるように設置されていることが好ましい。フィルム端部は、上記範囲のフィルムと比較して、不均一であるためニップするとフィルム表面にしわがよる原因となり表面処理を行うことが困難であることより、上記範囲のフィルムに接着性付与の処理を施すことが、必要十分であるからである。

【0057】

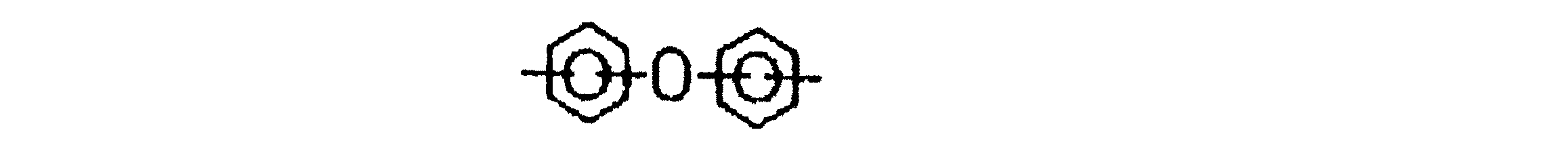

また、ポリイミドフィルムの構造やこれに伴う機械的特性及び膜厚にもよるが、しわが比較的多い場合、また端部のカールが大きい場合、さらに走行不良の場合等は、ゲルフィルムの端部を支持することが好ましい。具体的には、フィルム端部支持手段として、例えば1対のピンチロール40で支持し得る。図3のピンチロール40は、ゲルフィルムの端部を挟持しつつゲルフィルムの動きに従ってロール部分が可動するように支柱に固定されている構成となっている。このピンチロール40はゲルフィルム両端部を支持し、基本的には複数箇所設置されてもよい。

【0058】

このフィルム端部支持用のピンチロールによりしわのない安定したフィルム幅を得ることができ、さらに端部のカールを矯正し、厚みを一定にすることができる。また、このフィルム端部支持用ピンチロールは、フィルムのしわをなくし走行を潤滑に行うためには、ゲルフィルム両側からフィルム端部を各1対で挟持し、かつ図5に示すように、フィルム進行方向(矢印)に対して10度以上90度以下の角度δに保持されていることが好ましい。

【0059】

このようにして表面処理されたゲルフィルムは、熱処理工程を行うテンター室に供給される。このように、表面処理工程をテンター室での加熱工程の前に設置することにより、表面処理剤の乾燥工程をテンター室の熱処理工程で同時に行うことができる。

【0060】

上記表面処理されたゲルフィルムは端部を固定されテンター室にて加熱処理される。例えば、テンター室は、加熱炉及び徐冷炉で構成され、ピンでフィルムを固定したピンシートをピンコンベアの回転駆動により可動させることにより、フィルムがテンター室内を移動する。熱キュアを行う加熱炉内において徐々に加熱することによりゲルフィルムをさらにイミド化する。加熱炉内では、通常200℃程度の温度から徐々に昇温して、ポリイミドへのイミド化を完了させる。

【0061】

熱処理の温度は、徐々に加熱し最高温度500℃以上620℃以下の温度範囲とすることが好ましい。さらに好ましくは、540℃以上580℃以下の範囲が好ましい。最高温度に達する温度勾配については、上記の温度範囲で熱処理を施せば、特に制限されない。熱処理時間は、数秒〜数十分、好ましくは1分〜5分であり、熱処理温度との関係で適宜設定される。

【0062】

上記熱キュアの工程において、完全にイミド化されたポリイミドフィルムは徐冷炉において徐々に冷却される。

【0063】

本発明にかかる製造方法により得られるポリイミドフィルムは、厚み数μmから数百μmのシート状物を含む広義のフィルムを意味し、用途に応じてその厚みを選択することができる。例えば、フレキシブルプリント配線板のベースフィルム等として使用する場合は12.5μm〜50μm程度のフィルムが適用され得る。

【0064】

本発明にかかる製造方法は、フィルム製造工程中において、表面処理工程を組み込むものであり、具体的には表面処理液の残液処理手段を有する表面処理液への浸漬工程を製造工程中に加えることにより最終製品であるポリイミドフィルムの接着強度の向上に効果的に寄与し得る。

【0065】

以上、本発明にかかるポリイミドフィルムの製造方法の実施の形態の1例を説明したが、本発明はこれら実施の形態のみに限定されず、必要に応じて他の公知の後処理方法、例えば、火炎処理、コロナ処理、紫外線処理、アルカリ処理、プライマ処理、サンドブラスト処理、プラズマ処理等をさらに適用することも可能である等、本発明の趣旨を逸脱しない範囲内で当業者の知識に基づき、種々なる改良、変更、修正を加えた態様で実施し得るものである。

【0066】

【実施例】

以下、本発明にかかるポリイミドフィルムの製造方法について、具体的に実施例を示す。本発明は、これらの実施例に限定されるものではない。

【0067】

なお、実施例において、ポリイミドフィルムに施したコロナ処理は、アルミニウム電極を用いて、電力密度を220±10W・min/m2で処理した。

【0068】

接着強度は以下の方法により測定した。すなわち、得られたポリイミドフィルムにナイロン・エポキシ系接着剤を用いて電解銅箔(三井金属鉱業社製、商品名:3ECVLP、厚み35μm)と張り合わせ3層銅張積層板を作製し、150℃で240時間放置した後の接着強度をJISC−6481に従って銅パターン幅3mm90度ピールで測定した。

【0069】

【実施例1】

芳香族ジアミンとして、4,4’−ジアミノジフェニルエーテルを、芳香族テトラカルボン酸二無水物としてピロメリット酸二無水物を用いて得られたポリアミド酸溶液に、ポリアミド酸の1繰り返し単位当たり分子量に対してイミド化剤として5.5モルの無水酢酸と0.55モルのイソキノリンを添加して十分に攪拌し、約0℃の製膜用ドープ液として調整した。

【0070】

上記得られたドープ液をTダイより、平滑な金属製エンドレスベルト上に連続的に約600μmの厚さで流延塗布し、ベルトを回転させながら熱風乾燥した。この時、ベルト室の温度条件は、ベルト条件120℃×4分、冷却プーリ温度80℃とし、エンドレスベルトから剥がした。このゲルフィルムの残揮発物量は46%であった。

【0071】

ついで、得られたゲルフィルムを0.2wt%のジヒドロキシチタンビスラクテート/ブチルアルコール溶液を充填した表面処理液槽に導入した。浸漬したフィルムを垂直に引き上げ、両端部から50mmまでをエアノズルで圧縮空気を当てることで吹き飛ばして乾燥させ、次にそれより内側を、テフロンコーティングを施したニップロールでニップ圧4kgfでニップし、フィルム各面の残液量を約2g/m2にした。しわ対策としてニップロール前後の両端部にピンチロールを用いた。

【0072】

ついで、これらのフィルムをテンター室で、300℃〜580℃で合計時間約4分の熱処理を行った。その後、冷却室で室温まで徐々に降温し、さらに所定のコロナ処理を行った。得られた50μmのポリイミドフィルムの接着強度を測定したところ、接着強度は1000N/mであった。また塗工ムラは見られず表面状態は良好であった。

【0073】

【比較例1】

実施例1において、ゲルフィルムの浸漬処理工程を行わないこと以外は、同様の処理をして50μmのポリイミドフィルムを得た。接着強度は500N/mであった。

【0074】

【比較例2】

実施例1において、ニップロールを用いない以外は、同様の処理をして50μm のポリイミドフィルムを得た。得られたフィルムは液だれ跡・塗工ムラが多く、またフィルムが黒変しており外観不良であった。

【0075】

【比較例3】

実施例1において、エアノズルを用いない以外は、同様の処理をして50μmのポリイミドフィルムを得た。得られたフィルムはニップロールでニップされている箇所とされていない箇所の境界周辺で液ダレによるスジが発生し外観不良であった。

【0076】

【比較例4】

実施例1において、エアノズルの角度がフィルム進行方向に対して120度の角度で設置する以外は、同様の処理をして50μmのポリイミドフィルムを得た。得られたフィルムは液ダレによるスジが発生し外観不良であった。

【0077】

【発明の効果】

以上のようにして得られたポリイミドフィルムは、表面処理剤による接着性向上を効果的に得ることができ、さらに、ポリイミドフィルムとした後の処理に比較して乾燥工程を、テンター室での熱処理工程の含むことで、工程を省くことができる。

【図面の簡単な説明】

【図1】本発明にかかるポリイミドフィルムの製造装置の模式図である。

【図2】本発明にかかるポリイミドフィルムの製造装置において、表面処理液浸漬工程の、模式図である。

【図3】表面処理液浸漬工程の一部の斜視図である。

【図4】エアノズルの設置方法の正面図(a)及び側面図(b)である。

【図5】ピンチロールの設置方法の正面図である。

【符号の説明】

10;ベルト室

12;Tダイ

14;エンドレスベルト

16、28;ゲルフィルム

18;表面処理液浸漬工程

20;ガイドロール

22;表面処理液槽

24;エアノズル

26;表面処理液除去ロール

30;テンター室

32;ポリイミドフィルム

40;ピンチロール

Claims (11)

- ポリイミドの前駆体物質を含む有機溶媒溶液を流延塗布後加熱しゲルフィルムを形成する工程と、

前記ゲルフィルムを表面処理液に浸漬する工程と、

前記表面処理液に浸漬されたゲルフィルムを該表面処理液から引き上げる工程と、

引き上げられた前記ゲルフィルムをフィルム端部支持手段により支持する工程と、

前記ゲルフィルムの端部に圧縮気体をあてて、該ゲルフィルムの端部の前記表面処理液を除去する工程と、

前記ゲルフィルムの表面の中央部分の剰余の前記表面処理液を除去ロールにより除去する工程と、

さらに熱処理を施す工程と

を含むことを特徴とするポリイミドフィルムの製造方法。 - 前記表面処理液に浸漬されたゲルフィルムが、該表面処理液から略垂直に引き上げられることを特徴とする請求項1に記載のポリイミドフィルムの製造方法。

- 前記フィルム端部支持手段が、複数のフィルム端部支持用ピンチロールであることを特徴とする請求項1又は請求項2に記載のポリイミドフィルムの製造方法。

- 前記中央部分が、前記ゲルフィルムの両端から30mmより内側の範囲であることを特徴とする請求項1乃至請求項3のいずれかに記載のポリイミドフィルムの製造方法。

- 前記圧縮気体がエアノズルから噴射されてなり、前記エアノズルは、前記ゲルフィルムの端部付近の表面の前記表面処理液を中央方向に移動し得る気体噴射角度を保持し、かつフィルム外側からフィルム中央方向に向かって1対として設定されることを特徴とする請求項1乃至請求項4のいずれかに記載のポリイミドフィルムの製造方法。

- 前記エアノズルが、フィルム幅方向に対して10度以上90度以下の角度、かつフィルム進行方向に対して10度以上90度以下の角度に保持され、噴射した前記圧縮気体が前記ゲルフィルムの端部にあたるように構成されていることを特徴とする請求項5に記載のポリイミドフィルムの製造方法。

- 前記端部が、前記ゲルフィルムの両端から30mmの範囲であることを特徴とする請求項1乃至請求項6のいずれかに記載のポリイミドフィルムの製造方法。

- 前記フィルム端部支持用ピンチロールが、前記ゲルフィルムの両端部に設置され、フィルムの表面及び裏面からフィルム端部を各1対で挟持し、かつフィルム進行方向に対して10度以上90度以下の角度に保持されていることを特徴とする請求項3乃至請求項7のいずれかに記載のポリイミドフィルムの製造方法。

- 表面処理液が蓄えられて、ポリイミドの前駆体物質を含む有機溶媒溶液を流延塗布後加熱して形成されたゲルフィルムが浸漬される、表面処理液槽と、

前記表面処理液に浸漬されたゲルフィルムを引き上げるガイドロールと、

引き上げられた前記ゲルフィルムを支持するフィルム端部支持手段と、

前記フィルム端部支持手段で支持されたゲルフィルムの端部に圧縮気体を噴射するエアノズルと、

前記ゲルフィルムの表面の中央部分の剰余の前記表面処理液を除去する除去ロールと、

前記剰余の表面処理液が除去されたゲルフィルムに熱処理を施すテンター室と

を備えるポリイミドフィルムの製造装置。 - 前記表面処理液に浸漬されたゲルフィルムが、前記ガイドロールを介して該表面処理液から略垂直に引き上げられることを特徴とする請求項9に記載のポリイミドフィルムの製造装置。

- 前記フィルム端部支持手段が、複数のフィルム端部支持用ピンチロールであることを特徴とする請求項9又は請求項10に記載のポリイミドフィルムの製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP344399A JP3973311B2 (ja) | 1999-01-08 | 1999-01-08 | ポリイミドフィルムの製造方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP344399A JP3973311B2 (ja) | 1999-01-08 | 1999-01-08 | ポリイミドフィルムの製造方法及び装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000204178A JP2000204178A (ja) | 2000-07-25 |

| JP3973311B2 true JP3973311B2 (ja) | 2007-09-12 |

Family

ID=11557503

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP344399A Expired - Fee Related JP3973311B2 (ja) | 1999-01-08 | 1999-01-08 | ポリイミドフィルムの製造方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3973311B2 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4522560B2 (ja) * | 2000-08-31 | 2010-08-11 | エルナー株式会社 | 多層配線基板とその製造方法 |

| KR100947257B1 (ko) * | 2001-02-27 | 2010-03-11 | 가부시키가이샤 가네카 | 폴리이미드 필름 및 그 제조방법 |

| JP4504650B2 (ja) * | 2002-09-19 | 2010-07-14 | 富士フイルム株式会社 | 溶液製膜方法 |

| US8415024B2 (en) | 2005-04-07 | 2013-04-09 | Ube Industries, Ltd. | Process for producing polyimide film, and polyimide film |

| US9352498B2 (en) | 2009-10-09 | 2016-05-31 | Ube Industries, Ltd. | Method of manufacturing polyimide film and tenter apparatus |

| CN102741330B (zh) * | 2009-12-09 | 2014-07-02 | 宇部兴产株式会社 | 用于制备聚酰亚胺膜的方法和聚酰亚胺膜 |

| JP5969180B2 (ja) * | 2011-08-02 | 2016-08-17 | 日東電工株式会社 | 処理フィルムの製造方法及びその製造装置 |

| JP5592463B2 (ja) * | 2012-11-30 | 2014-09-17 | 株式会社カネカ | 等方的な接着フィルムおよびその製造方法、接着フィルムを用いたフレキシブル金属積層板 |

| CN105128058A (zh) * | 2015-09-30 | 2015-12-09 | 杭州育福龙医疗器械有限公司 | 全自动滚刀式涂布切片机 |

| CN108327377B (zh) * | 2018-03-13 | 2023-05-23 | 广西师范大学 | 一种聚酰亚胺膜或聚酰亚胺覆铜板的制备装置 |

| CN118543515B (zh) * | 2024-05-23 | 2025-11-04 | 济南大学 | 一种在金属铝板上直接制备聚酰亚胺绝缘膜的方法 |

-

1999

- 1999-01-08 JP JP344399A patent/JP3973311B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000204178A (ja) | 2000-07-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5613300B2 (ja) | 新規なポリイミドフィルム並びにそれを用いて得られる接着フィルム、フレキシブル金属張積層板 | |

| JP3973311B2 (ja) | ポリイミドフィルムの製造方法及び装置 | |

| US8298366B2 (en) | Adhesive sheet and copper-clad laminate | |

| JPS59162044A (ja) | 厚いポリイミドと支持基材とから成る剥離強度の大きいラミネート | |

| JP3729315B2 (ja) | ポリイミドフィルムの製造方法及び製造装置 | |

| KR102736956B1 (ko) | 폴리이미드 필름 | |

| US20100003531A1 (en) | Novel polyimide film with improved adhesiveness | |

| JP5049594B2 (ja) | 接着性の改良された新規なポリイミドフィルム | |

| JP4078625B2 (ja) | 二軸配向ポリイミドフィルムおよびその製造方法 | |

| JPWO2006115258A1 (ja) | 新規なポリイミドフィルムおよびその利用 | |

| JP4006779B2 (ja) | ポリイミドフィルムの製造方法 | |

| CN104327504A (zh) | 聚酰亚胺膜 | |

| JP2016183224A (ja) | ポリイミドフィルム及びその製造方法 | |

| JP2002321235A (ja) | ポリイミドフィルムの製造装置 | |

| JP6765272B2 (ja) | ポリイミドフィルム | |

| JP2004083885A (ja) | ポリアミック酸混合物、ポリイミド、ポリイミドフィルムおよびその用途 | |

| JP2005194318A (ja) | ポリイミドフィルム | |

| JP2002234040A (ja) | ポリイミドフィルム、その製造方法および用途 | |

| KR20080044330A (ko) | 내열성 접착 시트 | |

| JP4490593B2 (ja) | ポリイミドフィルムの製造方法 | |

| JP4977953B2 (ja) | ポリイミド前駆体フィルム、ポリイミドフィルムの製造方法およびポリイミドフィルム | |

| JP4074987B2 (ja) | ポリイミドフィルムおよびそれを用いたフレキシブル回路基板用スティフナー | |

| KR20060123524A (ko) | Md 방향으로 분자의 배향이 제어된 합성 수지 필름의제조 방법 | |

| JP6280389B2 (ja) | ポリイミドフィルムの製造方法 | |

| JP2007112146A (ja) | ポリイミドフィルムの接着性制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 19990510 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050906 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051011 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051212 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051212 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060530 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060728 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20061114 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061215 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20070122 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070403 |

|

| R155 | Notification before disposition of declining of application |

Free format text: JAPANESE INTERMEDIATE CODE: R155 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070612 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100622 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |