JP3878715B2 - 発光素子 - Google Patents

発光素子 Download PDFInfo

- Publication number

- JP3878715B2 JP3878715B2 JP12845197A JP12845197A JP3878715B2 JP 3878715 B2 JP3878715 B2 JP 3878715B2 JP 12845197 A JP12845197 A JP 12845197A JP 12845197 A JP12845197 A JP 12845197A JP 3878715 B2 JP3878715 B2 JP 3878715B2

- Authority

- JP

- Japan

- Prior art keywords

- light emitting

- electrode

- semiconductor layer

- layer

- type semiconductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Led Devices (AREA)

Description

【発明の属する技術分野】

本発明は、表面に正負電極が配置された構造の発光素子の電極等の形態に関するものである。

【0002】

【従来の技術】

近年、GaN、AlN、InNまたはこれらの混晶に代表される窒化物半導体材料により、紫外から可視領域で発光するLED等の半導体発光素子が実現されている。これらは、基板として絶縁体であるサファイアが用いられているので、導電性基板を用いた通常の発光素子とは違った素子形状が採用されている。

【0003】

図7は、このような技術に係わる、窒化物半導体材料を用いたLED素子を示す概略図である。

【0004】

図7において、1はサファイア基板、2はn−GaN層、3はp−GaN層、4は負電極、5は正電極である。外部より素子に給電を行うために、各電極にワイヤボンディング等がなされ、用いられるが、このようなボンディングの領域を円形の記号6で概略示した。本素子においては、正電極直下のpn界面が発光部であり、正電極のうち、ボンディング領域以外の部分がごく薄い金属膜で形成されているので、ここから発光が外部に取り出され得る。

【0005】

このように、絶縁基板を用いるために、ウェハーの表面に、正負電極が配置される点が、通常のLED素子とは異なっている。

【0006】

【発明が解決しようとする課題】

しかしながら、上記従来の技術には、以下のような問題点が存在する。

【0007】

ウェハー表面に正負電極を配置するタイプの発光素子では、基本的に電流が表面に平行な方向に流れるので、素子表面に平行に形成されているpn界面に、電流が均一注入され難く、発光むらを生じやすい。

【0008】

発光層にGaNもしくはInGaNなどを用いた、窒化物半導体発光素子特有の現象として、電流密度が高くなると発光効率が低下することが有り、よって、電流分布を生じている素子では、高電流密度領域での発光効率が悪く、素子全体としての発光効率は、pn界面に均一電流注入されたものよりも悪化してしまう。そのため、所定の素子駆動電流において、所要の輝度を得ようとすれば、発光むらを生じる素子は、均一発光の場合よりも発光部を大きくすることが必要であり、つまりは、素子サイズを増大させる必要があって、製造コストの増大を招く問題があった。

【0009】

また、素子駆動電流の小さいときに、不均一な発光を示している素子でも、駆動電流を増加させるに従って、高電流密度領域から発光効率が低下するため、発光の分布自体は低減してくる。これは、駆動電流によって、発光位置が変化するということであり、特に、諧調表示などの目的で、駆動電流を変化させて用いる応用において、放射光パターンがシフトする不都合を生じる。

【0010】

以上のような問題を解決するためには、発光部に、均一に電流を流すための工夫が重要であり、図7の素子では、p−GaN層のほぼ全面を覆うようにして正電極を形成し、この点を改善することが試みられている。しかしながら、負電極が、発光部の片側にのみ設けられているので、発光部下で、n−GaN層内部を電流が十分に拡がらず、発光むらが生じることが、必ずしも避けがたかった。

【0011】

本発明は、上記の点を鑑みてなされたもので、サイズが無用に増大する事なく、また、ボンディング箇所を必要以上に増大させることが無く、電流分布が改善されることにより、上記問題点を解決した半導体発光素子構造を、実現するものである。

【0012】

【課題を解決するための手段】

本発明の発光素子は、基板上に、直接もしくは間接的に設けられた第1導電型半導体層、該第1導電型半導体層上の一部に、設けられた一体の第2導電型半導体層、該第1導電型半導体層上の、該第2導電型半導体層の無い部分に設けられた第1電極、該第2導電型半導体層上に、概略全面を覆うように設けられた第2電極を有することにより、上面視において、第2導電型半導体層の部分が、発光部を構成している半導体発光素子であり、さらに、該第1電極は、少なくとも、発光部の片側と、その対向する側に設けられており、かつ、少なくとも、それらのうちのひとつは、ボンディングに要する領域の幅よりも狭く形成されており、かつ、それぞれが、前記第2導電型半導体層の上方に設けられた配線層により、電気的に接続されていることを特徴とする。

【0013】

さらに、本発明のもう一つの態様による発光素子は、基板上に、第1導電型半導体層、第2導電型半導体層が順次設けられ、該第1導電型半導体層上の、該第2導電型半導体層の無い部分に設けられた第1電極、該第2導電型半導体層上に設けられた第2電極を有し、上面視において、該第1電極は、該第2導電型層の設けられた部分の両側に配置され、該両側に配置された第1電極は、互いに、絶縁層を介して該第2電極上に設けられた配線層により、電気的に接続されていることを特徴とする。

【0014】

好ましくは、本発明の発光素子には、前記第2電極に接合する、前記第1電極の一部を覆うボンディングパッドが設けられる。

【0015】

また、好ましくは、本発明の発光素子には、前記配線層に接合する、前記第2電極の一部を覆うボンディングパッドが設けられる。

【0016】

なお、前記第1電極が前記第2導電型層の設けられた部分の両側に配置される場合には、前記両側に配置された第1電極の一方にボンディングパッド部が設けられればよい。

【0017】

本発明の発光素子は、上記第1導電型半導体層が、1層以上のIII族元素窒化物半導体で構成されており、さらに、上記第2導電型半導体層が1層以上のIII族元素窒化物半導体で構成される。

【0018】

本明細書において、各導電型は、p型、n型あるいはi型のうちから選ばれるものである。

【0019】

上述の構成に基づいて、次に作用を説明する。

本発明における、少なくとも、発光部の片側と、その対向する側に設けられた第1電極、および、第2導電型半導体層上に、概略全面を覆うように設けられた第2電極は、互いに異なる導電型の半導体界面に、均一に電流を供給させる作用を有する。

【0020】

また、上記第1電極のうち、少なくともひとつを、ボンディングに要する領域の幅よりも狭く形成することにより、第1電極を外部と電気的に接続するために必要な、ボンディングの領域を確保しつつ、第1電極を素子上に、効率的に配置することができる。

【0021】

本発明における、発光素子表面に設けられた配線層により、第1電極への1回のボンディングで、発光部の両側に設けられた第1電極のそれぞれの部分に電流を供給することができるようにする。

【0022】

また、特に、配線層を、第2導電型半導体層の上方に設けることで、素子上に配線層を設けるための領域を新たに必要とすることが無くなり、また、製造工程上でのマスク合わせの許容度が、拡大される。

【0023】

さらに、第2電極に接合するボンディングパッドを、第1電極の一部を覆うように設けることで、第2電極からの光取り出しをほとんど妨害する事なく、第2電極への電流供給が可能になり、かつ、このようなボンディングパッドを設けるための領域を素子上に新たに必要とすることがない。

【0024】

またさらに、配線層に接合した、第2電極の一部を覆うボンディングパッドを設ける構成とすることで、第1電極に電流を供給するためのボンディングの場所を確保しつつ、第1電極の面積を、最小限にすることが可能になり、素子サイズを、概略発光部の大きさにまで縮減できるようになる。

【0025】

上記第1導電型半導体層が、1層以上のIII族元素窒化物半導体で構成されており、さらに、上記第2導電型半導体層が1層以上のIII族元素窒化物半導体で構成されることで、発光部における電流分布が無く、その結果、効率が良く、駆動電流による放射光パターンのシフトが無く、素子サイズが縮減された、紫外から可視領域で発光する発光素子が実現できる。

【0026】

【発明の実施の形態】

以下において、本発明に密接に関連する幾つかの参考例とともに、本発明による種々の実施の形態が説明される。

【0027】

(参考例1)

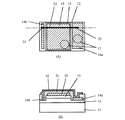

図1は、本発明に密接に関連する参考例1のLED素子を示す図で、(A)は上面図、(B)は断面図である。図において、11はサファイア基板、12はn−GaN層、13はp−GaN層、14aおよび14bは負電極、15は正電極、16は配線層である。また、上面図(A)において、円形の記号17でボンディング領域の概略を示した。

【0028】

図示されるように、本素子では、正電極15の下に、pn界面が存在し、上面から見た場合に、正電極もしくはp−GaN層の部分が発光部に対応していることになる。負電極14aおよび14bは、概略四角形の発光部の対向する2辺に沿って、配置されており、互いに配線層16で電気的に接続されている。14aはボンディングに必要な大きさを確保する程度に太く形成されており、14bはその必要がなく、円形の記号17で概略そのサイズが示されているボンディング領域よりも、かなり細く形成されている。本参考例1においては、配線層16を、発光部横の両側に設け、また、負電極14a,14bおよび配線層16を一体として形成したので、発光部が、これらにより囲まれるような配置となっている。

【0029】

このような発光素子の製造方法を、以下に述べる。サファイア基板上11に、n−GaN層12(層厚4μm、Siドープ)、p−GaN層13(層厚0.5μm、Mgドープ)を順次積層する。その後、フォトリソグラフィー技術とドライエッチング技術を用い、ウェハー表面よりn−GaN層12の途中まで、素子の周辺部および、n電極を形成する部分を除去する。エッチングされなかったメサ状の部分にのみpn界面が残され、これが発光部に相当することとなる。本参考例1においては、発光部のサイズを200μm角とした。

【0030】

次いで、p−GaN層13上に、正電極15を形成する。電極材料として、例えば、Ni/AuあるいはPd/Au等を用いればよい。正電極は、光取り出しを側面もしくは基板側からのみ行う場合には、ボンディングが容易なように、例えば1μmと一括して厚く形成すればよく、逆に光取り出しを、正電極を通して表面側から行う場合には、光透過性とするために、ボンディング領域17を除いて、10nm程度の薄い膜厚で形成する必要がある。

【0031】

また、n−GaN層12上には、負電極14a,14bおよび配線層16を一体として形成する。材料として、例えば、AlあるいはTi/Au、またあるいはW/Au等を用いればよい。負電極の形状として、ボンディングを行う側の14aは、太くする必要がある。具体的には、ボンディングのためには、通常80μmφ以上のエリアが必要となるので、幅80μm以上とすればよい。逆に、14bは、細くして、素子サイズの増大を押さえることが望ましい。具体的には、電極幅として、2〜10μm程度が適当である。この程度の線幅でも、電極として、n型半導体層へ、電流を十分に供給でき、問題とはならない。また、配線層の幅に関しては、2μm程度で十分である。本参考例1においては、負電極と配線層を一括して設けたので、工程が簡略化されている。

【0032】

以上の工程は、ウェハー上でなされ、その後、四辺形状に、各素子が切り出されて、図1に示すLED素子が完成する。

【0033】

最終的には、光取り出しを表面もしくは側面から行う場合、基板を下にして、適切な台座の上に素子を固定した後、17で示される領域に、ワイヤボンディングがなされ、LED素子が完成する。

【0034】

あるいは、光取り出しを基板から行う場合には、17で示される領域を電気的な接続点とし、表面を下にした、いわゆるフリップチップボンディング法によって、適切な台座の上に素子が固定され、LED素子が完成する。

【0035】

以上のように、本参考例1の形態においては、正電極が、発光部ほぼ全面を覆い、負電極が、概略四角形の発光部の対向する2辺に沿って配置されるので、発光部に電流が均一に注入される。

【0036】

本参考例1の効果を確認するために、正電極を透明な薄膜電極とし、駆動電流5mAにおける発光強度分布を、正電極を通して観察した。この程度の駆動電流では、高電流密度効果による発光効率低下がほとんど無視できるので、発光強度分布は、注入電流分布にほぼ1対1に対応する。このような、観察により、n−GaN層の層厚が2μm以上で、ドーピング濃度が5×1017〜2×1019cm-3の範囲であれば、発光部サイズを300μm角以内とすることで、ほぼ均一な電流注入が可能であることが判明した。発光部サイズをこれより大きくすると、中央部の発光強度が負電極近傍から1割以上低下した。

【0037】

なお、本参考例1においては、配線層と負電極が一括して形成されており、配線層自体も、負電極としての機能を有していることになる。しかしながら、配線層下に絶縁物を設け、配線層がn−GaN層に接触しないようにしても、発光部における均一電流注入条件には、ほとんど影響しなかった。これにより、電流分布を抑制するためには、適正な大きさの発光部の両側に、対向して負電極を設けることが重要であることが示された。

【0038】

このように、本参考例1によれば、pn界面を流れる電流の分布が小さくなり、その結果、発光部全体から均一な発光を得ることができた。

【0039】

これにより、負電極を、発光部の片方にのみ配置した発光素子と比較して、輝度が大きく、発光効率が良く、さらには、駆動電流変化による放射光パターンシフトの無い素子を、得ることができた。

【0040】

また、本参考例1の発光素子においては、負電極を発光部の両側に対向させて配置する際に、その片側を、ボンディングに要する太さよりも極めて細く形成したので、これによる素子サイズの増大は、製造工程上のマスク合わせの余裕を考慮しても、10〜20μm幅であり、わずかであった。

【0041】

さらに、本参考例1の発光素子においては、発光部の両側に設けられた負電極を配線層で電気的に接続したので、負側のボンディングが1回で良く、製造工程が簡略である。また、本参考例1の発光素子においては、配線層の幅を2μmと、発光部のサイズと比較して、極めて小さく形成したので、これによる素子サイズの増大は、製造工程上のマスク合わせの余裕を考慮しても、各々10〜20μm幅であり、わずかであった。

【0042】

なお、本参考例1において、基板、各半導体層、電極材料を上述のものとしたが、これらは、公知のとおり、必要に応じて変更され得るものである。

【0043】

(参考例2)

図2は、本発明に密接に関連する参考例2のLED素子を示す図で、(A)は上面図(B)は断面図である。図において、参考例1と同様の部分は、同一の記号で表示した。

【0044】

図示されるように、本参考例2の発光素子は、参考例1の発光素子の変形であり、発光部(正電極)および負電極の形状が異なる。本素子では、負電極14aは、ボンディングに必要な領域部分のみが太く形成され、残りの部分が細くなっている。その分、発光部が横に張り出して、参考例1と比較して、面積が広がることにつながっている。したがって、参考例1と同じ素子サイズでも、発光面積を広くできる。また、本素子では、配線層は、発光部の片側にしか設けられておらず、その分、参考例1と比較して、素子サイズをさらに縮小できる。

【0045】

本参考例2によれば、負電極を発光部の両側に対向させて配置したので、pn界面を流れる電流の分布が小さくなり、その結果、発光部全体から均一な発光を得ることができた。

【0046】

これにより、負電極を、発光部の片方にのみ配置した発光素子と比較して、輝度が大きく、また、発光効率が良く、駆動電流変化による放射光パターンシフトの無い素子を、得ることができた。

【0047】

また、本参考例2の発光素子においては、負電極を発光部の両側に対向させて配置する際に、その片側を、ボンディングに要する太さよりも極めて細く形成したので、これによる素子サイズの増大は、製造工程上のマスク合わせの余裕を考慮しても、10〜20μm幅であり、わずかであった。

【0048】

さらに、本参考例2の発光素子においては、発光部の両側に設けられた負電極を配線層で電気的に接続したので、負側のボンディングが1回で良く、製造工程が簡略である。また、本参考例2の発光素子においても、配線層の幅を3μmと、発光部のサイズと比較して、極めて小さく形成したので、これによる素子サイズの増大は、製造工程上のマスク合わせの余裕を考慮しても、10〜20μm幅であり、わずかであった。

【0049】

(実施の形態1)

図3は、本発明の実施の形態1のLED素子を示す図で、(A)は上面図(B)は断面図である。図において、11はサファイア基板、12はn−GaN、13はp−GaN、14aおよび14bは負電極、15は正電極、31は絶縁膜、32は配線層である。上面図において、円形の記号17でボンディング領域の概略を示した。さらに、上面図では、分かりやすくするために絶縁膜31を省略しており、黒丸の記号33で、重なって描かれている金属層間の電気的な接続を表現している。

【0050】

図示されるように、本素子では、負電極が2つに分割されて、概略四角形の発光部の対向する2辺に沿って、配置されており、互いに、発光部の上方に設置された配線層で電気的に接続されている。負側のボンディングは14aのみでなされることになり、14aはボンディングに必要な大きさを確保するために、太く形成されており、14bはその必要がなく、細く形成されている。

【0051】

このような発光素子の製造方法を、以下に述べる。サファイア基板上11に、n−GaN層12(膜厚4μm、Siドーピング)、p−GaN層13(膜厚0.7μm、Mgドーピング)を順次積層する。その後、フォトリソグラフィー技術とドライエッチング技術を用い、ウェハー表面よりn−GaN層12の途中まで、素子の周辺部および、負電極を形成する部分を除去する。エッチングされなかったメサ状の部分にのみpn界面が残され、これが発光部に相当することとなる。本実施の形態においては、発光部のサイズを150μm角とした。

【0052】

次いで、p−GaN層13上に、正電極15を形成する。電極材料として、例えば、Ni/AuあるいはPd/Au等を用いればよい。正電極は、光取り出しを基板もしくは側面から行う場合には、ボンディングが容易なように、例えば1μmと一括して厚く形成すればよく、逆に光取り出しを表面側から行う場合には、光透過性とするために、ボンディング領域17を除いて、10nm程度に薄く形成する必要が有る。

【0053】

また、n−GaN層12上には、負電極14a,14bを形成する。電極材料として、例えば、Al、あるいはTi/Au、またあるいはW/Au等を用いれば、良好な電気的接触が得られる。負電極は、ボンディングが容易に行えるように、例えば1μm程度に厚く形成し、さらに、表面がAlもしくはAuからなることが望ましい。負電極形成の際、図1に示したような負電極および配線層形状の発光素子と異なり、本実施の形態の発光素子では、負電極14a、発光部、負電極15bが一列に並んで配置されているので、並んだ方向と垂直の方向に、負電極の配置が多少ずれても、負電極が発光部に重なってしまう不具合が生じない。これにより、製造工程上の余裕ができ、発光素子生産性の向上に貢献する。

【0054】

負電極の形状として、ボンディングを行う側の14aは、太くする必要がある。具体的には、ボンディングのためには、通常80μmφ以上のエリアが必要となるので、幅80μm以上とすればよい。逆に、14bは、製造工程上適当な程度まで細くし、素子サイズの増大を押さえることが望ましい。具体的には、電極幅として、2〜10μm程度が適当である。この程度の線幅でも、電極として、n型半導体層内部に、電流を十分に供給でき、問題とはならない。

【0055】

その後、ウェハー表面に絶縁膜31を形成し、フォトリソグラフィー技術とエッチング技術を用いて、分割されたそれぞれの負電極上の適切な位置に開口部を設け、開口部を通じてそれぞれの負電極が電気的に接続されるように、配線層32を形成する。各要素の材料としては、例えば、絶縁膜31に、SiO2あるいはSiNを用いれば良く、配線層32に、Alを用いれば良い。このような配線層32は通常の薄膜形成技術と選択エッチング技術により形成できる。

【0056】

その後、図3には示されないが、必要に応じて、配線層32を絶縁膜で覆ってもよい。以上の工程は、ウェハー上でなされ、その後、四辺形状に、各素子が切り出されて、図3に示すLED素子が完成する。

【0057】

最終的には、光取り出しを表面もしくは側面から行う場合、基板を下にして、適切な台座の上に素子を固定した後、17で示される領域に、ワイヤボンディングがなされ、LED素子が完成する。

【0058】

あるいは、光取り出しを基板側から行う場合には、17で示される領域を電気的な接続点とし、表面を下にした、いわゆるフリップチップボンディング法によって、適切な台座の上に素子が固定され、LED素子が完成する。

【0059】

本発明の効果を確認するために、正電極を透明な薄膜電極として、駆動電流5mAにおける発光強度分布を、正電極を通して観察した。この程度の駆動電流では、高電流密度効果による発光効率低下がほとんど無視できるので、発光強度分布は、注入電流分布にほぼ1対1に対応する。このような、観察により、n−GaN層の層厚が2μm以上で、ドーピング濃度が1×1018〜2×1019cm-3の範囲であれば、発光部サイズを300μm角以内とすることで、ほぼ均一な電流注入が可能であることが判明した。

【0060】

このように、本実施の形態によれば、正電極が発光部のほぼ全面を覆うように設けられ、また、負電極を発光部の両側に対向させて配置したので、pn界面を流れる電流の分布が小さくなり、その結果、発光部全体から均一な発光を得ることができた。また、負電極のサイズについては、14aはボンディングのために幅80μm以上必要であるが、その反対側14bについては、3〜10μmで十分である。そのため、pn界面に電流を均一に注入するために、電極を分割しても、素子サイズの増大はごくわずかで済む。

【0061】

これにより、負電極を、発光部の片方にのみ配置した発光素子と比較して、輝度が大きく、また、発光効率が良く、駆動電流変化による放射光パターンシフトの無い素子を、得ることができた。

【0062】

また、本実施の形態の発光素子においては、負電極を発光部の両側に対向させて配置する際に、その片側を、ボンディングに要する太さよりも極めて細く形成したので、これによる素子サイズの増大は、製造工程上のマスク合わせの余裕を考慮しても、10〜20μm幅であり、わずかであった。

【0063】

さらに、本実施の形態の発光素子においては、発光部の両側に設けられた負電極を配線層で電気的に接続したので、負側のボンディングが1回で良く、製造工程が簡略である。また、配線層は正電極の上方ならば、どこに配置しても良いので、これを配置するためのマスク合わせ工程にはさほど厳密性を要求されない。さらに、配線層を配置するための素子サイズの増大が全くないので、参考例1ないし2の発光素子と比較して、さらに効率的な構成となっている。

【0064】

配線層のサイズについては、分割された負電極間で顕著な電位差が生じないように考慮すれば良い。これは次のような考えに基づいて設計できる。例えば、発光部の大きさとして150μm角を仮定し、Al配線層が長さ200μmとなる場合を考えると、配線層断面が2μm角のとき、抵抗が約1.4Ωとなる。LEDの定格電流は、典型的には20mAであるから、そのうちの半分の電流が配線層を流れると考えて、両負電極間の電位差はわずか0.014Vであり、実質問題とならない程度に抑えられることが理解できる。

【0065】

このように、配線層のサイズは、発光部のサイズよりも十分に小さくできるので、正電極を透明電極として、ここから光を取り出すような構成にしても、透明電極の上に設けられた配線層が光取り出しに影響することをほとんど無くすることが可能である。この点が、分割された負電極同士をワイヤーで接続するような方法と異なる。

【0066】

本実施の形態における配線層の材料は、Alの他にも、Au、Cuなどの金属を用いても良く、また、ITOなどの、非金属製導電性材料を用いても良い。さらに、配線層は単層に限るものではなく、複数の材料の積層構造としても、本発明の趣旨を逸脱するものではない。積層構造にすることで、配線層の最下層に、絶縁体膜との密着性が良好な材料を選定し、配線層の上層には、抵抗率の低い材料を選定するといった改良を行うことが可能になる。

【0067】

なお、本実施の形態においては、配線層の数を1本としたが、これに平行して、複数本の構成としても良い。配線層の数を数本としても、配線層が十分に細いので、正電極からの光の取り出しには全く影響を与えない。配線層の数を増やすことで、たとえ、一部の配線層の形成や接続に不良が生じても、素子機能不良が生じなくなり、製造工程上のマージンが取れることになる。

【0068】

さらに、本実施の形態においては、配線層を正電極の上方に設けたが、これを、正電極とp−GaN層の間に設けるなどのバリエーションも可能である。この場合、配線層を正電極およびp−GaN層と絶縁する必要があり、製造工程が複雑化することになる。

【0069】

なお、本実施の形態においては、負電極を2分割した例を示したが、本発明によれば、分割数を3以上とするような変形も可能である。

【0070】

また、本実施の形態において、基板、各半導体層、絶縁膜材料、電極材料を上述のものとしたが、これらは、公知のとおり、必要に応じて変更され得るものである。

【0071】

(実施の形態2)

図4は、本発明の実施の形態2のLED素子を示す図で、(A)は上面図(B)は断面図である。図において、実施の形態1と同じ部分は、図3と同じ記号で示した。また、41はボンディングパッドである。なお、上面図では、分かりやすくするために絶縁膜31を省略し、黒丸の記号33で、重なり合って描かれている金属層間の電気的な接続を表した。

【0072】

図4に示されるように、本実施の形態は、実施の形態1の変形例であり、正電極15に接続されたボンディングパッド41が、負電極14aとは絶縁膜31により電気的に分離され、負電極14aの一部を覆う形で設けられた点が異なる。

【0073】

本実施の形態のLED素子の製造方法については、実施の形態1と同様の素子構造を作製した後に、絶縁膜31の一部に、開口部を設け、これを通じて、正電極15と直接接触するように、ボンディングパッド41を設ける工程が加わる他は、実施の形態1と同様であるので詳細を省略する。なお、ボンディングパッド41は、配線層32と同時に形成することが可能である。本実施の形態においては、発光部のサイズを100μm角とした。正電極を透明とし、表面から光を取り出すタイプのLEDの場合、実施の形態1の発光素子では、光取り出しがボンディング領域を除くL字型の部分からしか出来なかったのに対し、本実施の形態では、正側のボンディングが、正電極から横に引き出されたパッド上になされるので、ボンディング領域が光の取り出しを妨害することが無くなり、ほぼ正電極全面から光を取り出すことが出来る。これにより、実施の形態1と比較して、光取り出し効率を向上出来るほか、光取り出しパターンを正方形に近くでき、従って、素子からの光放射パターンを縦横で一致させることができる。さらに、ボンディングパッド41は負電極14aに重ねて形成されるので、このような効果を付加するに当たっては、素子サイズを大きくする必要がないのである。また、素子の両側にボンディングパッドが設けられた、図7に示す発光素子では、正電極を通した発光部からの光取り出しを妨害しないように、ボンディングワイヤーが発光部をまたがず接続するためには、正負それぞれのボンディングを素子の反対側から行う必要があったが、本実施の形態の素子では、ボンディングパッドが素子の片側に設けられているので、ボンディングを素子の片側からのみ行うことが可能である。これにより、ボンディング工程が簡略になる。

【0074】

また、本実施の形態においても、実施の形態1と同様の効果により、輝度が大きく、また、発光効率が良く、駆動電流変化による放射光パターンシフトの無い発光素子を、素子サイズを無用に増大する事なく、得ることができた。

【0075】

(実施の形態3)

図5は、本発明の実施の形態3のLED素子を示す図で、(A)は上面図、(B)は断面図である。図において、実施の形態1と同じ部分は、図3と同じ記号で示した。また、51aおよび51bは負電極であり、52は配線層を兼ねたボンディングパッドである。なお、上面図では、分かりやすくするために絶縁膜31を省略し、黒丸の記号33で、重なり合って描かれている金属層間の電気的な接続を表した。

【0076】

図5に示されるように、本実施の形態は、実施の形態1の変形例であり、本LED素子では、負電極51aおよび51bに電気的に接続された配線層兼ボンディングパッド52が正電極15の一部を覆う形で、正電極15とは絶縁膜31により電気的に分離されて設けられた点が異なる。本実施の形態においては、発光部のサイズを250μm角とした。本実施の形態のLED素子の製造方法については、実施の形態1と同様の製造工程にて、素子構造を作製した後に、絶縁膜31の一部に開口部を設け、これを通じて、負電極14a,14bと直接接触するように、配線層兼ボンディングパッド52を設ける工程が加わる他は、実施の形態1と同様であるので詳細を省略する。

【0077】

本実施の形態では、正電極上に、正負両方のボンディングパッドが設けられており、正電極を通じた光取り出しができないので、側面もしくは裏面から光を取り出すタイプのLEDに応用される。本実施の形態によれば、負電極51aおよび51bの幅は、いずれについてもボンディングに必要な領域を確保する必要がないので、従来の技術や、あるいは、実施の形態1に示したLED素子と比べて格段に小さくすることが可能になる。通常、図5において、各負電極の幅は、2〜10μmで十分であり、したがって、素子のサイズは、通常100μm角以上の大きさを有している発光部に若干の面積を付加した程度でよく、格段に素子サイズを小さくすることができるのである。

【0078】

また、製造工程上、エッチング面が時折平坦でなく、この場合、参考例1と2および実施の形態1と2では、エッチング面上に設けられた負電極表面が凹凸をもち、ボンディング不良が生じることがあったけれども、本実施の形態では、正負両側のボンディングが正電極上で行われるので、このような不具合が生じることが避けられる。

【0079】

また、本実施の形態においても、実施の形態1と同様の効果により、輝度が大きく、また、発光効率が良く、駆動電流変化による放射光パターンシフトの無い発光素子を、素子サイズを無用に増大する事なく、得ることができた。

【0080】

以上、本発明をGaN系LED素子に適用した実施の形態1ないし3では、各層を上記特定の材料に限定した例で記載したが、これは、本発明の本質にかかわるものではなく、公知の技術に基づいて、変更可能なものである。例えば、pn界面付近に、InGaN発光層を設けたり、GaN層に加えてAlGaN層を付加したりしても、本発明の効用がなんら変更され得るものではない。

【0081】

(実施の形態4)

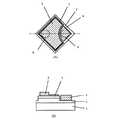

本発明の実施の形態4は、実施の形態1と同様の電極配置を、半導体レーザ素子に応用した例である。図6は、実施の形態4の半導体レーザ素子を示す図で、(A)は上面図(B)は断面図である。図において、61はサファイア基板、62はn−AlGaN層クラッド層、63はInGaN層活性層、64はp−AlGaN層クラッド層、65aおよび65bは負電極、66は正電極、67は絶縁膜、68は配線層であり、円形の記号17でボンディング領域を概略示している。なお、上面図では、分かりやすくするために絶縁膜67を省略し、黒丸の記号33で、重なり合って描かれている金属層間の電気的な接続を表した。

【0082】

本実施の形態は、本発明を半導体レーザに応用した例であり、その、目的とするところは、発光部に均一に電流を注入することにあり、実施の形態1ないし3に準じる。図6に示されるように、本実施の形態では、発光部である活性層63がストライプ状に設けられており、その両側に、平行して、負電極を設け、それぞれを配線層68で電気的に接続した。配線層68を設けなければ、それぞれの負電極にボンディングを行う必要があったのに対して、本実施の形態によれば、ボンディングが65a側の一回で良く、製造工程が簡略化され、素子サイズが無用に大きくなることも避けられる。

【0083】

本実施の形態によれば、ボンディング工程を複雑化することなく、分割された負電極への電流供給が可能になり、活性層への電流の均一注入が実現できる。

【0084】

また、本実施の形態において、基板、各半導体層の材料を上述のものとしたが、これらは、公知の技術に基づき、必要に応じて変更され得るものである。

【0085】

以上、本発明に基づく実施の形態では、基板として、絶縁基板であるサファイアについて例示したが、本発明は、絶縁基板の場合に特定される訳ではなく、導電性基板を用いるときにも適用が可能である。これは、特に、基板に電極を取っても、半導体層と導電性基板との間に顕著な電圧降下が生じてしまう場合や、素子マウントの構成上、表面側から正負電極を取りたい場合などに有効である。前者の例としては、導電性SiC基板上に設けた、GaN層系発光素子が挙げられ、後者の例としては、フリップチップボンディングのようなLED素子の積載方法を採用する場合が挙げられる。

【0086】

また、本発明に基づく実施の形態の例を、主に、III族元素窒化物半導体発光素子の例で述べたが、本発明の適用範囲はこれに限られるものではなく、例えば、AlGaAs系半導体発光素子、AlGaInP系発光素子、GaAsP系発光素子などにも適用が可能であることは、容易に推察され得る。

【0087】

【発明の効果】

本発明によれば、上記構成によって、ボンディング工程を複雑化したり、素子サイズを無用に増大させることなく、第2電極下のpn界面に均一に電流を供給でき、これにより、上面より正負両電極を取るタイプの発光素子の輝度向上、発光効率向上などに貢献する。

【図面の簡単な説明】

【図1】 本発明に密接に関連する参考例1におけるLED素子を示す上面および断面図である。

【図2】 本発明に密接に関連する参考例2におけるLED素子を示す上面および断面図である。

【図3】 本発明の実施の形態1におけるLED素子を示す上面および断面図である。

【図4】 本発明の実施の形態2におけるLED素子を示す上面および断面図である。

【図5】 本発明の実施の形態3におけるLED素子を示す上面および断面図である。

【図6】本発明の実施の形態4における半導体レーザ素子を示す上面および断面図である。

【図7】 従来の技術に基づく発光素子を示す上面および断面図である。

【符号の説明】

11 サファイア基板

12 n−GaN層

13 p−GaN層

14a、14b 負電極

15 正電極

16 配線層

17 ボンディングの概略位置

31 絶縁膜

32 配線層

33 上面図において重なり合う金属層間の電気的接続を示す記号

41 正電極に接合するボンディングパッド

51a、51b 負電極

52 配線層兼ボンディングパッド

61 サファイア基板

62 p−AlGaN層クラッド層

63 InGaN層活性層

64 n−AlGaN層クラッド層

65a、65b 負電極

66 正電極

67 絶縁膜

68 配線層

Claims (6)

- 基板上に、直接もしくは間接的に設けられた第1導電型半導体層、該第1導電型半導体層上の一部に設けられた、一体の第2導電型半導体層、該第1導電型半導体層上の、該第2導電型半導体層の無い部分に設けられた第1電極、該第2導電型半導体層上に、概略全面を覆うように設けられた第2電極を有することにより、上面視において、第2導電型半導体層の部分が、発光部を構成している半導体発光素子において、

該第1電極は、少なくとも、該発光部の片側と、その対向する側に設けられており、かつ、少なくとも、それらのうちのひとつは、ボンディングに要する領域の幅よりも狭く形成されており、かつ、それぞれが、前記第2導電型半導体層の上方に設けられた配線層により、電気的に接続されていることを特徴とする発光素子。 - 基板上に、第1導電型半導体層、第2導電型半導体層が順次設けられ、該第1導電型半導体層上の、該第2導電型半導体層の無い部分に設けられた第1電極、該第2導電型半導体層上に設けられた第2電極を有し、上面視において、該第1電極は、該第2導電型層の設けられた部分の両側に配置され、該両側に配置された第1電極は、互いに、絶縁層を介して該第2電極上に設けられた配線層により、電気的に接続されていることを特徴とする発光素子。

- 前記第2電極に接合する、前記第1電極の一部を覆うボンディングパッド部が設けられていることを特徴とする、請求項1または2に記載の発光素子。

- 前記配線層に接合する、前記第2電極の一部を覆うボンディングパッド部が設けられていることを特徴とする、請求項1または2に記載の発光素子。

- 前記両側に配置された第1電極の一方に、ボンディングパッド部が設けられていることを特徴とする請求項1または2に記載の発光素子。

- 上記第1導電型半導体層が、1層以上のIII族元素窒化物半導体で構成されており、さらに、上記第2導電型半導体層が、1層以上のIII族元素窒化物半導体で構成されることを特徴とする、請求項1ないし5のいずれかに記載の発光素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP12845197A JP3878715B2 (ja) | 1997-05-19 | 1997-05-19 | 発光素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP12845197A JP3878715B2 (ja) | 1997-05-19 | 1997-05-19 | 発光素子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10321912A JPH10321912A (ja) | 1998-12-04 |

| JP3878715B2 true JP3878715B2 (ja) | 2007-02-07 |

Family

ID=14985045

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP12845197A Expired - Fee Related JP3878715B2 (ja) | 1997-05-19 | 1997-05-19 | 発光素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3878715B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9614126B2 (en) | 2015-04-27 | 2017-04-04 | Nichia Corporation | Light emitting device |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4267122B2 (ja) * | 1999-02-19 | 2009-05-27 | アバゴ・テクノロジーズ・イーシービーユー・アイピー(シンガポール)プライベート・リミテッド | フォトリソグラフィ方法及びフォトリソグラフィを行うための装置構成 |

| US6696223B2 (en) | 1999-02-19 | 2004-02-24 | Agilent Technologies, Inc. | Method for performing photolithography |

| US6614056B1 (en) * | 1999-12-01 | 2003-09-02 | Cree Lighting Company | Scalable led with improved current spreading structures |

| JP2003110139A (ja) * | 2001-09-28 | 2003-04-11 | Sanyo Electric Co Ltd | 窒化物系半導体発光素子 |

| JP3906736B2 (ja) * | 2002-04-22 | 2007-04-18 | 日亜化学工業株式会社 | 窒化物半導体素子 |

| KR100616693B1 (ko) | 2005-08-09 | 2006-08-28 | 삼성전기주식회사 | 질화물 반도체 발광 소자 |

| JP4861437B2 (ja) * | 2006-01-09 | 2012-01-25 | ソウル オプト デバイス カンパニー リミテッド | Ito層を有する発光ダイオード及びその製造方法 |

| JP2007287757A (ja) | 2006-04-12 | 2007-11-01 | Rohm Co Ltd | 窒化物半導体発光素子及び窒化物半導体発光素子の製造方法 |

-

1997

- 1997-05-19 JP JP12845197A patent/JP3878715B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9614126B2 (en) | 2015-04-27 | 2017-04-04 | Nichia Corporation | Light emitting device |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10321912A (ja) | 1998-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3956918B2 (ja) | 発光ダイオード | |

| KR100838197B1 (ko) | 개선된 전류분산 성능을 갖는 발광 다이오드 | |

| US7285801B2 (en) | LED with series-connected monolithically integrated mesas | |

| CN109638032B (zh) | 发光二极管阵列 | |

| JP5992662B2 (ja) | モノリシックなオプトエレクトロニクス半導体ボディおよびその製造方法 | |

| US7994523B2 (en) | AC light emitting diode having improved transparent electrode structure | |

| US9318529B2 (en) | Wafer level light-emitting diode array | |

| US6969873B2 (en) | Nitride gallium compound semiconductor light emission device | |

| US11587972B2 (en) | Wafer level light-emitting diode array | |

| US11139338B2 (en) | Wafer level light-emitting diode array | |

| KR20090043058A (ko) | 발광 다이오드 패키지 | |

| JP2011199221A (ja) | 発光ダイオード | |

| JP5628064B2 (ja) | 光半導体素子 | |

| KR20080075368A (ko) | 질화물 반도체 발광소자 및 제조방법 | |

| JP5125433B2 (ja) | 半導体発光装置及びその製造方法 | |

| TW201547058A (zh) | 發光二極體及其製造方法 | |

| US20110079798A1 (en) | Light emitting apparatus | |

| JP5713650B2 (ja) | 発光素子およびその製造方法 | |

| JP3878715B2 (ja) | 発光素子 | |

| JP2006310893A (ja) | 発光ダイオード | |

| US20210351332A1 (en) | Optoelectronic semiconductor component | |

| JP4120493B2 (ja) | 発光ダイオードおよび発光装置 | |

| JP2001148511A (ja) | 半導体発光ダイオード | |

| US9559270B2 (en) | Light-emitting device and method of producing the same | |

| JPH10209494A (ja) | 半導体発光素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040422 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040422 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20040422 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060811 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060822 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061010 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061031 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061106 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091110 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101110 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111110 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111110 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121110 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121110 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131110 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |