JP3772672B2 - 冷間引抜管の製造方法 - Google Patents

冷間引抜管の製造方法 Download PDFInfo

- Publication number

- JP3772672B2 JP3772672B2 JP2000390731A JP2000390731A JP3772672B2 JP 3772672 B2 JP3772672 B2 JP 3772672B2 JP 2000390731 A JP2000390731 A JP 2000390731A JP 2000390731 A JP2000390731 A JP 2000390731A JP 3772672 B2 JP3772672 B2 JP 3772672B2

- Authority

- JP

- Japan

- Prior art keywords

- alkali metal

- metal salt

- boric acid

- tube

- coating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Metal Extraction Processes (AREA)

Description

【発明の属する技術分野】

本発明は、炭素鋼、合金鋼あるいはステンレス鋼等の冷間引抜管の製造方法に関する。詳しくは、冷間引抜加工時の焼付きの発生を抑制し、かつ、冷間引抜加工後の熱処理における浸リンを防止する冷間引抜管の製造方法に関する。

【0002】

【従来の技術】

炭素鋼、合金鋼あるいはステンレス鋼などの鋼管の冷間引抜加工の前処理として、冷間引抜加工を行うべき素管の表面に予めリン酸亜鉛の化成被膜を形成させ、この上に金属石鹸の潤滑被膜を形成する方法が用いられている。しかし、この方法では、引抜加工後の管表面にリン酸亜鉛や金属石鹸の一部がスケール状に固着して、管の金属光沢が損なわれるという問題がある。

【0003】

そこで、この問題を解決する方法として、引抜加工前に素管の表面にリン酸塩等の化成被膜を形成し、その化成被膜の上に液状の潤滑剤を塗布する方法が提案されている。

【0004】

例えば、特開平4−33998号公報には、チタン含有化合物とアルカリ性リン酸塩との反応物から形成されるコロイダルチタンを0.001〜0.5g/l含有しているpH8〜11のコロイダルチタン含有液と接触させたのち乾燥し、次いで硫黄分が23〜30重量%の油脂とオレフィンとの化合物および硫黄分が23〜30重量%の高級エステル化合物とオレフィンとの化合物から選ばれる1種または2種以上の混合物40〜95重量%と、油溶性高分子化合物、油脂、合成油、鉱物油、高級脂肪酸および高級脂肪酸のアミンから選ばれる1種または2種以上を5〜50重量%含み、必要であれば更にリン系極圧剤を含み、かつ20℃における粘度を100〜3000センチポアズの範囲内に調整した潤滑油を塗布する潤滑処理方法が開示されている。

【0005】

また、特開平9−295038号公報には、炭素鋼鋼管を冷間引抜加工前に、チタン含有化合物とリン酸塩からなるpH8〜11の化合物液に、リン酸付着量が100mg/m2 以下になるように浸漬したのち乾燥し、次いで硫黄分が21重量%以上の油脂とオレフィンとの化合物とからなる潤滑油を塗布しつつ、加工度が45%以上の冷間引抜加工をする方法が開示されている。

【0006】

また、特開昭61−74726号公報には、予め管材表面にリン酸塩等の被膜を形成させ、次いで特定重量%の硫黄分を含む硫化油脂と所定濃度の熱可塑性高分子ポリマー粉体からなる組成物を潤滑剤として抽伸加工する方法が開示されている。

【0007】

【発明が解決しようとする課題】

しかしながら、上記特開平4−33998号公報に開示された方法は、例えば、Crを0.5%以上含有する合金鋼では冷間引抜後の熱処理によって浸リンが発生するため、熱処理前に脱脂処理が必要であるという問題点を有している。

【0008】

また、特開平9−295038号公報や特開昭61−74726号公報に開示された方法は、リン付着量が100mg/m2 を超えると熱処理により浸リンが生じるため、リン付着量や熱処理温度が制約されるという問題がある。

【0009】

また、これらの公報に開示された方法は何れも下地処理がリン酸塩系の化成被膜であるため、化成処理後に行われる被膜の乾燥が不十分な場合、或いは雨天時などの高湿度環境下では、被膜が水分を吸収し易いことから被膜の潤滑機能が低下し、引抜加工時に焼付きやかじりが発生する、或いは引抜用工具のびびり振動により管の寸法精度が悪化し、最悪の場合、引抜工具が破損するという問題がある。

【0010】

本発明の課題は、高湿度環境であっても、引抜加工の際の焼付きやかじりの発生ならびにびびり振動の発生が抑制され、さらに、引抜加工後の熱処理における浸りんの問題のない高品質の冷間引抜管が得られる冷間引抜管の製造方法を提供することにある。

【0011】

【課題を解決するための手段】

本発明者らは、冷間引抜加工前の酸洗後の素管表面にホウ酸塩系被膜を形成し、その被膜の上に液状潤滑剤を供給しながら冷間引抜加工をおこなう方法にて、高湿度環境であっても素管と引抜用工具との間の焼付きやかじりの発生が抑制され、かつ、引抜用工具のびびり振動が抑制され、さらに熱処理における浸リンのない高品質の引抜管が得らえることを知見した。

【0012】

本発明は、上記知見に基づいて完成されたもので、その要旨は以下のとおりである。

(1)アルカリ金属塩としてホウ酸のアルカリ金属塩のみ含有する水溶液に素管を浸漬して、該素管の内外面にホウ酸のアルカリ金属塩の被膜を形成し、その上に液状潤滑剤を塗布して冷間引抜加工をおこなうことを特徴とする冷間引抜管の製造方法。

【0013】

(2)アルカリ金属塩としてホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩のみ含有する水溶液に素管を浸漬して、該素管の内外面にホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩との被膜を形成し、その上に液状潤滑剤を塗布して冷間引抜加工をおこなうことを特徴とする冷間引抜管の製造方法。

【0014】

(3)水溶液中、ホウ酸のアルカリ金属塩の含有量が、質量%で、ホウ酸のアルカリ金属塩の含有量と飽和脂肪酸のアルカリ金属塩の含有量の合計の70%以上であることを特徴とする上記(2)項に記載の冷間引抜管の製造方法。

【0015】

(4)上記ホウ酸のアルカリ金属塩がホウ酸カリウムであることを特徴とする上記(1)項〜(3)項のいずれかに記載の冷間引抜管の製造方法。

(5)上記被膜の厚さが0.4〜20μmであることを特徴とする上記(1)項〜(4)項のいずれかに記載の冷間引抜管の製造方法。

【0016】

【発明の実施の形態】

本発明は、冷間引抜加工により炭素鋼、合金鋼あるいはステンレス鋼等の引抜管を製造する際、予め素管をホウ酸のアルカリ金属塩を含有する水溶液に浸漬し、素管の内外面にホウ酸のアルカリ金属塩の被膜を形成し、その被膜の上に液状潤滑剤を塗布して冷間引抜加工をおこなう。

【0017】

また、本発明では、予め素管をホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩とを含有する水溶液に浸漬し、素管の内外面にホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩との被膜を形成し、その被膜の上に液状潤滑剤を塗布して冷間引き抜き加工をおこなってもよい。

【0018】

ホウ酸のアルカリ金属塩の被膜あるいはホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩との被膜は、耐吸湿性に優れ、かつ、素管との密着性が良好であり、また、被膜の上に塗布される液状潤滑剤の保持性に優れている。したがって、被膜の形成と液状潤滑剤の塗布との組み合わせにより、冷間引抜加工の際の素管と引抜用工具との間の摩擦力が安定的に低減し、素管と引抜用工具との焼付きが抑制され、かつ、びびり振動の発生が抑制され、寸法精度の優れた良好な引抜管を得ることができる。また、引抜加工後の熱処理における浸リンを防止することができる。

【0019】

ホウ酸のアルカリ金属塩としては、ホウ酸リチウム、ホウ酸カリウム、ホウ酸ナトリウム等が挙げられる。好ましくは、ホウ酸カリウムである。

ホウ酸のアルカリ金属塩は、被膜の耐吸湿性を高め、かつ、被膜と素管との密着性を高め、更に、被膜の上に塗布される液状潤滑剤の保持性を高める。この効果を高めるために、水溶液中、ホウ酸のアルカリ金属塩の含有量は、質量%で、ホウ酸のアルカリ金属塩と後述する飽和脂肪酸のアルカリ金属塩の含有量の合計の70%以上とするのが望ましい。

【0020】

飽和脂肪酸のアルカリ金属塩としては、C6 〜C30の脂肪酸とリチウム、カリウム、ナトリウムなどのアルカリ金属との塩を挙げることができ、C12〜C18の脂肪酸、すなわち、ラウリル酸、パルミチン酸、ステアリン酸、オレイル酸などのアルカリ金属塩が好ましい。ラウリル酸(C11H23COOH)やステアリン酸(C17H35COOH)は天然油脂から容易に入手できる。しかし、分子量が小さいものは、水分を吸収し易いため、ラウリン酸のアルカリ金属塩を含む被膜では、所謂ブロッキング現象と呼ばれる固化が生じやすい。従って、比較的分子量の大きいステアリン酸のアルカリ金属塩、例えば耐吸湿性の高いステアリン酸ナトリウムを使用するのがより好ましい。

【0021】

液状潤滑剤の主剤としては、ラード、牛脂、鯨油、パーム油、ヤシ油、ナタネ油等の動植物油脂や硫化油脂等が挙げられる。好ましくは硫化油脂であるが、硫化油脂中の硫黄分が熱処理の際に析出する恐れがあるので、更に好ましくは硫黄分の添加量が30質量%以下の硫化油脂である。

【0022】

被膜厚が20μmを超えると、被膜が剥離し易くなる。更に、液状潤滑剤が管の表面に残留し易く、熱処理後、管表面の残渣物の除去が必要になることがある。また、被膜厚が0.4μm未満では、素管と引抜用工具の直接的な接触が生じ、かつ、液状潤滑剤の保持力が低下するため、潤滑性が低下することがある。したがって、好ましくは、被膜厚は0.4μm以上、20μm以下である。

【0023】

次に被膜の形成方法を、ホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩との被膜を例に説明する。

ホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩とを含む水溶液に、処理後の被膜の厚みが所定値となるように、好ましくは、0.4μm以上、20μm以下となるように素管を浸漬する。被膜の厚さは、浸漬時間や水溶液の温度などで調節する。なお、水溶液中、ホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩の濃度は、被膜厚さ、浸漬時間などにより決定されるが、例えば、水溶液中の濃度は、合計で2〜10質量%の範囲とされる。また、水溶液の温度は、例えば、70〜100℃の範囲とされる。

【0024】

次いで、浸漬した素管を乾燥させて、素管の内外面に飽和脂肪酸のアルカリ金属塩とホウ酸のアルカリ金属塩の被膜を形成する。なお、乾燥は、通常、150℃程度の乾燥室に装入する方法でおこなわれる。

【0025】

液状潤滑剤を素管に塗布する方法は、公知の方法でおこなうことができる。例えば、素管の外周囲に配置したノズルから液状潤滑剤を素管の外面に供給する方法により、また、素管の内部に挿入する中空マンドレルバーに設けた孔から液状潤滑剤を素管の内面に供給する方法により可能である。

【0026】

【実施例】

以下、本発明の効果を説明する。実施例1では実験室規模での潤滑性、耐吸湿性および耐ブロッキング性に関する試験結果を、実施例2では実際の製造ラインでの潤滑性に関する試験結果を詳述する。

(実施例1)

バウデン式摩擦試験機で潤滑性を評価した。板厚0.8mm、板巾12mm、長さ100mmの冷延鋼板(SPCC−SD)を、60℃に加温した10%硫酸水溶液に40分間浸漬して酸洗後、水洗した。その後、ホウ酸のアルカリ金属塩を含有する水溶液、あるいは、ホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩とを含有する水溶液に浸漬し、次いで150℃の乾燥器に装入して乾燥させて、冷延鋼板の表面にホウ酸のアルカリ金属塩の被膜、あるいは、ホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩との被膜を形成した試験材を準備した。

【0027】

なお、水溶液中、ホウ酸塩のアルカリ金属塩の濃度、ならびに、ホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩との合計濃度は、ともに2.4質量%で、水溶液温度は80℃、浸漬時間は30秒間とした。また、ホウ酸のアルカリ金属塩としてはホウ酸カリウムを、脂肪酸のアルカリ金属塩としてはラウリン酸ナトリウムまたはステアリン酸ナトリウムを用いた。

【0028】

比較のため、上記と同様の冷延鋼板を酸洗、水洗後、濃度0.5質量%のリン酸ナトリウムの水溶液(温度80℃)に浸漬し、次いで150℃の乾燥器に装入し乾燥させてリン酸ナトリウムの化成被膜を形成した試験材と、冷延鋼板を酸洗、水洗しただけで被膜を形成しない試験材とを準備した。

【0029】

表1に、水溶液中のアルカリ金属塩に対する各アルカリ金属塩の含有量の割合を質量%で、また、被膜厚をμmで示す。

【0030】

【表1】

【0031】

次いで、上記試験材を温度30℃、湿度90%の恒温恒湿槽に24時間装入した後、バウデン式摩擦試験機で潤滑性を評価した。

【0032】

バウデン式摩擦試験機による潤滑性の評価試験では、試験材を180℃に昇温後、表1の試験No.1〜9、15〜18、23では被膜の上に、試験No.24では試験材の表面に、表2に示す液状潤滑剤AまたはBを0.2ml塗布し、材質がSUJ−2で3/16インチ球の圧子を荷重19.6Nで押付け、10mmの摺動巾で往復運動させた。摺動速度は、3.85mm/秒とした。

【0033】

【表2】

【0034】

試験材と圧子との間の摩擦係数を測定するとともに、試験材の耐焼付き性を調査した。摩擦係数は摺動開始から10往復までの摩擦係数を測定し、その平均値を求めた。また、試験後の試験材の摺動面を光学顕微鏡で観察し、摺動巾に対するすじ状疵の発生割合を求めて耐焼付き性を評価した。表3に摩擦係数の平均値と耐焼付き性とを示す。ここで、耐焼付き性は、すじ状疵の発生割合が0%の場合:◎印、0%超え10%以下の場合:○印、10%を超え50%以下の場合:△印、50%超える場合:×印とした。

【0035】

【表3】

【0036】

表3に示すように、試験No.1〜9、15〜18は、摩擦係数が小さく、かつ焼付きの発生もなく、試験No.23、24に比べ、良好な潤滑性を示した。

【0037】

特に、ホウ酸カリウムの含有量が70質量%以上の試験No.1〜9は、より良好であった。試験No.23は、リン酸塩の被膜を有しているが、高湿気雰囲気下で水分を吸収して潤滑性が低下し、焼き付きが発生したものと推察される。

【0038】

次に、上記と同様に酸洗・水洗した冷延鋼板をホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩とを含有する水溶液に浸漬し、次いで150℃の乾燥室に装入して乾燥させ、冷延鋼板の表面にホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩との被膜を形成した試験材を準備した。

【0039】

この際、水溶液に浸漬する時間を変えて被膜厚みを調整した。水溶液中、ホウ酸塩のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩の合計濃度は、2.4質量%で、水溶液温度は80℃とした。なお、ホウ酸のアルカリ金属塩としてはホウ酸カリウムを、脂肪酸のアルカリ金属塩としてはラウリン酸ナトリウムまたはステアリン酸ナトリウムを用いた。

【0040】

表4に、水溶液中のアルカリ金属塩に対する各アルカリ金属塩の含有量の割合を質量%で、また、被膜厚を示す。

【0041】

【表4】

【0042】

次いで、上記試験材を温度30℃、湿度90%の恒温恒湿槽に24時間装入した後、上記と同様にバウデン式摩擦試験機で潤滑性を評価した。ただし、液状潤滑剤は表2に示す液状潤滑剤Bを用いた。

【0043】

摩擦係数の平均値と、すじ状疵の発生割合を表5に示す。

【0044】

【表5】

【0045】

表5に示すように、特に被膜厚みが0.4μm以上、20μm以下の範囲である試験No.5、10〜14は摩擦係数が小さく、耐焼付き性も良好であった。

【0046】

次に、表1に示す種類A〜I、K〜Oを対象に、潤滑性に影響のある耐吸湿性および耐ブロッキング性(耐固化性)について調査した。

a.耐吸湿性の評価

以下示す要領で耐吸湿性を調査した。

【0047】

十分に乾燥させ、粒子径をほぼ同等とした上記A〜I、K〜Oのアルカリ金属塩の粉体を温度30℃、湿度:90%の恒温恒湿槽に2時間装入し、粉体の質量変化を測定し、以下に示す式で吸湿率を求めた。

【0048】

b.耐ブロッキング性の評価

上記A〜I、K〜Oのアルカリ金属塩の粉体に荷重10Nの負荷を加えて8時間放置した時点で固化した粉体の割合を調査し、耐ブロッキング性を評価した。

【0049】

表6に耐吸湿性と耐ブロッキング性の調査結果を示す。耐吸湿性は、吸湿率0%:◎印、0%超〜5%以下:○印、5%超〜10%以下:△印、10%超:×印とし、耐ブロッキング性は、固化率10%未満:○印、10%以上〜50%未満:△印、50%以上:×印として表す。

【0050】

【表6】

【0051】

表6に示すように、ホウ酸のアルカリ金属塩の粉体、あるいは、ホウ酸のアルカリ金属塩と飽和脂肪酸のアルカリ金属塩との粉体は、リン酸ナトリウムの粉体に比べの水分の吸収が少なく耐吸湿性に優れ、固化率が小さく耐ブロッキング性も良好であった。特に、ホウ酸カリウムの含有量が70質量%以上の試験No.1〜9は良好であった。

【0052】

一方、リン酸ナトリウムの粉体は水分を吸収し易く、固化率が高く耐ブロッキング性が不良であった。

(実施例2)

炭素鋼(S45C)製の外径:28mm、肉厚:5.5mm、長さ:1.5mの素管を10%硫酸で酸洗処理した後、ホウ酸カリウム:80質量%と、ステアリン酸ナトリウム:20質量%とからなるアルカリ金属塩を含有する濃度:2.5質量%の水溶液に浸漬し、次いで、150℃の乾燥室の装入して素管の内外面にホウ酸カリウムとステアリン酸ナトリウムとからなる被膜を形成した。その後、上記被膜を形成した素管を温度:30℃、湿度90%の恒温恒湿槽に24時間装入し、次いで冷間引抜試験を行い潤滑性の指標である引抜用工具である中空マンドレルバーのびびり振動の有無を調査した。

【0053】

冷間引抜加工は、テーパー型ダイスと外径が12.5mmの中空マンドレルバーとを備える装置を用い、引抜加工度(減面率)を変化させて実施した。なお、比較のため、内外面にリン酸ナトリウムの被膜を形成した素管を用いた試験、ならびに、被膜の形成のない素管を用いた試験も実施した。なお、引抜加工前には、上記と同様に素管を温度30℃、湿度90%の恒温恒湿槽に24時間装入した。

【0054】

冷間引抜に際しては、テーパ型ダイスの入側に設けたノズルから液状潤滑剤を素管の外面に供給するとともに、中空マンドレルバーに設けた単孔から液状潤滑剤を素管の内面に供給した。液状潤滑剤は表2の液状潤滑剤Aを用い、素管の外面と内面への液状潤滑剤の供給量は、それぞれ100ml、50mlとし、素管の引抜速度は40m/minとした。

【0055】

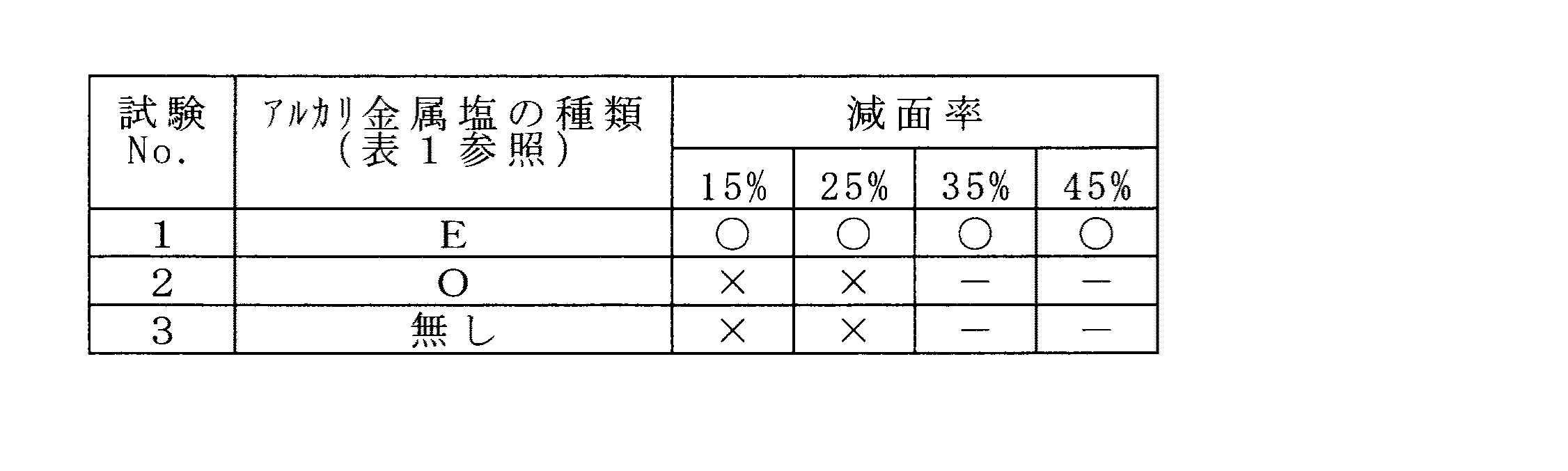

表7に試験結果を、びびり振動が発生しなかった場合を○印、びびり振動が発生した場合を×印で示す。

【0056】

【表7】

【0057】

表7に示すように、ホウ酸カリウムとステアリン酸ナトリウムとの被膜を有する素管を用いた試験No.1は、減面率が45%でもびびり振動が発生せず極めて良好であった。すなわち、上記被膜は高湿度環境下を経ても優れた潤滑性を維持することが判った。一方、リン酸ナトリウムの被膜を有する素管を用いた試験No.2ならびに被膜のない素管を用いた試験No.3は、減面率が15%でびびり振動が生じた。

【0058】

【発明の効果】

本発明によれば、高湿度環境であっても、引抜加工の際の焼付きやかじりの発生ならびにびびり振動の発生が抑制され、さらに引抜加工後の熱処理における浸りんの発生を防止できる。したがって、高品質の冷間引抜管が得られる。

Claims (5)

- アルカリ金属塩としてホウ酸のアルカリ金属塩のみ含有する水溶液に素管を浸漬して、該素管の内外面にホウ酸のアルカリ金属塩の被膜を形成し、その上に液状潤滑剤を塗布して冷間引抜加工をおこなうことを特徴とする冷間引抜管の製造方法。

- アルカリ金属塩としてホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩のみ含有する水溶液に素管を浸漬して、該素管の内外面にホウ酸のアルカリ金属塩と脂肪酸のアルカリ金属塩との被膜を形成し、その上に液状潤滑剤を塗布して冷間引抜加工をおこなうことを特徴とする冷間引抜管の製造方法。

- 水溶液中、ホウ酸のアルカリ金属塩の含有量が、質量%で、ホウ酸のアルカリ金属塩の含有量と飽和脂肪酸のアルカリ金属塩の含有量の合計の70%以上であることを特徴とする請求項2に記載の冷間引抜管の製造方法。

- 上記ホウ酸のアルカリ金属塩がホウ酸カリウムであることを特徴とする請求項1〜3のいずれかに記載の冷間引抜管の製造方法。

- 上記被膜の厚さが0.4〜20μmであることを特徴とする請求項1〜4のいずれかに記載の冷間引抜管の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000390731A JP3772672B2 (ja) | 2000-12-22 | 2000-12-22 | 冷間引抜管の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000390731A JP3772672B2 (ja) | 2000-12-22 | 2000-12-22 | 冷間引抜管の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002192220A JP2002192220A (ja) | 2002-07-10 |

| JP3772672B2 true JP3772672B2 (ja) | 2006-05-10 |

Family

ID=18857039

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000390731A Expired - Fee Related JP3772672B2 (ja) | 2000-12-22 | 2000-12-22 | 冷間引抜管の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3772672B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4788101B2 (ja) * | 2003-12-19 | 2011-10-05 | 住友金属工業株式会社 | 冷間引抜鋼管の製造方法 |

| JP2009191334A (ja) * | 2008-02-15 | 2009-08-27 | Kobe Steel Ltd | 塑性加工用鋼材およびその製造方法、並びに塑性加工製品 |

-

2000

- 2000-12-22 JP JP2000390731A patent/JP3772672B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002192220A (ja) | 2002-07-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3517522B2 (ja) | 金属材料の冷間塑性加工用水系潤滑剤 | |

| US6194357B1 (en) | Waterborne lubricant for the cold plastic working of metals | |

| CA1198655A (en) | Process for the cold forming of iron and steel | |

| EP1449936A1 (en) | Process for producing metal wire rod for plastic working | |

| JPH0368697A (ja) | 金属の冷間塑性加工用水系潤滑処理液 | |

| JPH0566436B2 (ja) | ||

| GB2175611A (en) | Processes for lubrication of metal surfaces | |

| US20170044458A1 (en) | Lubricant for metal cold forming processes and methods of use of the same | |

| JP3772672B2 (ja) | 冷間引抜管の製造方法 | |

| US6107260A (en) | Aluminium or aluminium alloy moulding process lubricant, and aluminium or aluminium alloy plate for moulding processes | |

| JP2002264252A (ja) | 傾斜型2層潤滑皮膜を有する塑性加工用金属材料およびその製造方法 | |

| CA1154745A (en) | Metal drawing compound composition and method of use | |

| KR101798804B1 (ko) | 소성 가공용 비인 화성 처리제, 처리액, 화성 피막 및 화성 피막을 갖는 금속 재료 | |

| JPS6099200A (ja) | 金属の潤滑処理方法 | |

| US4999241A (en) | Coiled steel strip with solid lubricant coating | |

| JPWO2007132851A1 (ja) | 鋼管の冷間加工用潤滑剤及び冷間加工方法 | |

| JP5299084B2 (ja) | 潤滑処理鋼板および潤滑皮膜形成用処理液 | |

| US5091100A (en) | Fatty triglyceride-in-water solid film high temperature prelube emulsion for hot rolled steel | |

| JP2004099949A (ja) | 傾斜型2層潤滑皮膜を有する塑性加工用金属材料の製造方法 | |

| US2935432A (en) | Metal treatment | |

| US4350034A (en) | Metal drawing compound composition and method of use | |

| JP4788101B2 (ja) | 冷間引抜鋼管の製造方法 | |

| JPH09295038A (ja) | 炭素鋼鋼管の冷間引抜き法および製造方法 | |

| JP2000119862A (ja) | 鉄鋼の冷間塑性加工用潤滑処理方法 | |

| WO1989012669A1 (fr) | Compose lubrifiant pour le laminage a chaud de l'acier |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040120 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051025 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060124 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060206 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3772672 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100224 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100224 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110224 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120224 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120224 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130224 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130224 Year of fee payment: 7 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130224 Year of fee payment: 7 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140224 Year of fee payment: 8 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |