JP3673483B2 - 暗紫色熱延鋼板及びその製造方法 - Google Patents

暗紫色熱延鋼板及びその製造方法 Download PDFInfo

- Publication number

- JP3673483B2 JP3673483B2 JP2001133963A JP2001133963A JP3673483B2 JP 3673483 B2 JP3673483 B2 JP 3673483B2 JP 2001133963 A JP2001133963 A JP 2001133963A JP 2001133963 A JP2001133963 A JP 2001133963A JP 3673483 B2 JP3673483 B2 JP 3673483B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- scale

- dark purple

- rolling

- steel sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

Description

【発明の属する技術分野】

本発明は、熱間圧延ままの黒皮材として活用される建材、家具用鋼材等において要求される表面色調が暗紫色である鋼板に関するものである。

【0002】

【従来の技術】

熱延鋼板の最終製品には、▲1▼熱延後巻取りままの状態で使用される表面にスケールがある黒皮材と、▲2▼巻戻して酸洗工程を通して表面スケールを除去して、金属光沢を有する酸洗材とがある。▲1▼はそのまま出荷可能であるのに対し、▲2▼は▲1▼を巻戻した上に、加熱された塩酸又は硫酸浴を通す間にスケールを溶解又は剥離させる。このような▲2▼の酸洗材は、工程数が増えるため、鋼材の価格も▲1▼より高くなる。従って、スケールままで活用できる用途には、安価な▲1▼の黒皮材が使われることも多い。

【0003】

黒皮材は、表面にスケールが残っているが、鋼板の生成過程における温度や酸化雰囲気によって、スケールの組成や厚みが微妙に変化するため、鋼板内でも部分的に色調が異なっている。従来の鋼材では、これを全長均一な色調にすることは難しい。鋼材の色調については、鉄の強さを表現するイメージ及び経験上錆びにくいことから、ユーザーは黒色を好んで使っており、灰色や赤色の鋼材は店頭で売れ残るケースが多い。

【0004】

従来のスケールの色調に関する知見は、例えば特開平6−73504号公報に記述のように、スケール組成の比率により、Fe2O3が多いと赤くなり、Fe3O4が多いと黒くなることを示したにすぎず、スケール表面の微妙な色調について開示されたものは見られなかった。

【0005】

【発明が解決しようとする課題】

このようなスケール表面の微妙な色調について、最終ユーザーに要求され、好まれる黒皮材を市場に出すためには、下記課題を解決する必要があった。

(1)黒皮材のスケール色が黒色であること。

(2)コイル全体が均一色であること。

【0006】

しかし、上述の問題に対する解決は難しく、ユーザーの要求に応えられていないのが現状である。さらにスケール色として、黒色が好まれるといえども光によって色の見え方が異なるため、ユーザーの要望が製造側に正確に伝わっていなかったことも未解決の理由である。また、コイル全体を均一色にすることは、技術的に難しく、その方法についての知見も見られなかった。

【0007】

【課題を解決するための手段】

上記課題を達成するために本発明はなされたものであり、その手段は以下の通りである。

【0008】

(1) 質量%として、

C:0.01〜0.2%、

Si:0.3%以下、

Mn:0.05〜2.0%、

P:0.1%以下、

S:0.02%以下、

Al:0.1%以下、

N:0.01%以下

を含有し、残部にFe及び不可避的不純物から成る熱延鋼板であって、熱間圧延工程で、熱間圧延終了後、冷却−巻取り後のスケール厚が10μm以下であり、表層のスケール色彩がL*a*b*表色において、

15≦L*≦40、

−2≦a*≦2、

−5≦b*≦−3

であることを特徴とする暗紫色熱延鋼板。

【0010】

(2) 質量%として、

B:0.01%以下、

Ni:1.0%以下、

Cr:1.0%以下、

Cu:1.0%以下、

Mo:1.0%以下、

Ti:0.1%以下、

Nb:0.1%以下、

Zr:0.1%以下、

V:0.1%以下

の内の1種又は2種以上含有することを特徴とする上記(1)に記載の暗紫色熱延鋼板。

【0011】

(3) 質量%として、

C:0.01〜0.2%、

Si:0.3%以下、

Mn:0.05〜2.0%、

P:0.1%以下、

S:0.02%以下、

Al:0.1%以下、

N:0.01%以下

を含有し、残部にFe及び不可避的不純物から成る鋼材を加熱し、粗圧延終了後に巻取り、その後巻戻して、該鋼材の後端部と後行材の先端部を接合して順次仕上げ圧延を行う熱延連続化により圧延した後、30℃/s以上の冷却速度で水冷して300〜650℃とした後、2〜15秒後に巻取ることを特徴とする暗紫色熱延鋼板の製造方法。

【0012】

(4) 質量%として、

B:0.01%以下、

Ni:1.0%以下、

Cr:1.0%以下、

Cu:1.0%以下、

Mo:1.0%以下、

Ti:0.1%以下、

Nb:0.1%以下、

Zr:0.1%以下、

V:0.1%以下

の内の1種又は2種以上含有することを特徴とする、上記(3)に記載の暗紫色熱延鋼板の製造方法。

【0013】

以下に、本発明の鋼板及び製造方法の限定理由について詳細に述べる。

【0014】

【発明の実施の形態】

本発明者らは、上記課題の解決のために、多くの市場調査及び様々な鋼板製造方法を検討して、本発明に至ることができた。以下に、本発明について詳細に説明する。

【0015】

多数の鋼板のスケールにおける色調について、ユーザーと製造側の認識を共通化するためには、色の数値化が必要である。色の表示方法としては、多様な方法があるが、スケール色の表現のためには、JISZ8729に示される、L*a*b*表色が有効であることが判明した。この方法は、図1のL*a*b*の色相と彩度を示す図1及び図2のL*a*b*の色相と彩度を立体的イメージで示す図に示すように、明度(L*:0が黒色、数値が大きいほど明度が高く、白くなる。)及び色度(a*:赤〜緑、b*:黄〜青/それぞれ、−:緑・青、+:赤・黄であり、この時、彩度={(a*)2+(b*)2}1/2で表現。)で表色する方法である。例えば、一般の黒皮鋼材の色調を数値化すると、黒皮材での明度は、10〜50程度、彩度は10以内であり、色調が微妙に異なっていることがわかる。

【0016】

市場調査の結果、市場で好まれる黒色の鋼板は暗紫色であり、15≦L*≦40、−2≦a*≦2、−3≦b*≦−5を満たす範囲であることが判明した。また、この暗紫色鋼板はスケール厚が10μm以下の場合にのみ満足することが明らかになった。このため、本発明の明度、色度、スケール厚は、15≦L*≦40、−2≦a*≦2、−5≦b*≦−3、スケール厚≦10μmに限定した。

【0017】

次に鋼材成分の限定理由について説明する。

【0018】

C:0.01〜0.2%

暗紫色鋼板が好まれる用途は、建材・家具部品などである。Cは鋼板の加工度及び強度に及ぼす影響が強いが、C量が0.01%未満では、上記用途材としては強度が不足し、製品への加工時にばりが発生し易くなる。一方、0.2%を超えると加工性が低下し、製品への加工が難しくなるため、Cは0.01%〜0.2%とした。

【0019】

Si:0.3%以下

Siは、鋼板表面でファイアライト(2FeO・SiO2)となり最表面に微細なFe2O3を残存させ赤スケールを発生させ易い元素である。赤スケールが鋼板表面にできると、まだら模様となり、ユーザーから敬遠される。また、表面にSiOが濃化するため、狙った暗紫色にすることができなくなるため、Si含有量は、0.3%を上限とした。

【0020】

Mn:0.05〜2.0%

Mnは、鋼中Sを固定してMnSとなり、鋼板の加工性を向上させる作用がある。0.05%未満では、Sを固定しきれず残存するSにより加工性が劣化する。また、Mnは鋼材の強化元素であり、2.0%を超えると強度の向上と共に加工性も劣化する。従って、Mn含有量は、0.05%〜2.0%とした。

【0021】

P:0.1%以下

Pは、強化元素であるが、結晶粒界に偏析し易く0.1%を超えると加工性を劣化させると共に、溶接割れを起こし易くするため、上限を0.1%とした。

【0022】

S:0.02%以下

Sは、加工性劣化の起因となり、さらに、熱延連続化でバー接合を行う際に熱影響部の脆化の原因となる。0.02%を超えるとバー接合部の脆化が顕著となり接合熱影響部破断を起こすため、0.02%以下に規制した。

【0023】

Al:0.1%以下

Alは、脱酸元素として必要に応じ投入されるが、0.1%を超えて含有すると、延性を劣化させるため、上限を0.1%とした。

【0024】

N:0.01%以下

Nは、加工性に対しては、少ない程良い。0.01%を超えると悪影響が出てくるため、上限を0.01%とした。

【0025】

Cr:1.0%以下

Crは、強度調整のために添加される。また生成したスケールの剥離防止にも有効である。Cr含有量が1.0%を超えてもそれ以上の強化上昇代がなくなるため、上限を1.0%とした。

【0026】

Cu:1.0%以下

Cuは、固溶強度を向上させ、疲労特性の向上に有効である。また、耐食性の向上の役割を持つ。しかし、1.0%を超える多量の添加では、スケール/地鉄界面に局部的に濃化して暗紫色が得られなくなるため、上限を1.0%とした。

【0027】

Ni:1.0%以下

Niは、耐食性及び強度向上に有効であるが、1.0%を超えると加工性が劣化するため、上限を1.0%とした。

【0028】

Mo:1.0%以下

Moは、耐熱性及び強度向上のため用いられる。これも1.0%を超えると加工性が劣化するため上限を1.0%とした。

【0029】

Ti、Nb、Zr、V:各0.1%以下

Ti、Nb、Zr、Vは炭窒化物形成元素であり、析出物による強化や細粒化、固溶C・Nの減少による深絞り性向上等を狙って用いられる。しかし、いずれの場合も0.1%を超えるとこの効果が飽和するため、各々の上限を0.1%とした。

【0030】

B:0.01%以下

Bも、炭窒化物を形成し、強度への影響が大きい。焼入性を高める働きがある。また、変態点を下げる特性を持つ。いずれも微量で効果が発現する。しかし、0.01%を超えると、効果が飽和すると共に加工性が劣化するため、上限を0.01%とした。

【0031】

次に、本発明の暗紫色熱延鋼板の熱延工程における製造方法について説明する。

【0032】

本発明者らは、上述した熱延鋼板の色を暗紫色にするための製造方法について様々な製造条件を変えて調査を行った。その結果、次の方法に規制することで狙った熱延鋼板の製造が可能であることが判明した。以下に詳細に記す。

【0033】

熱間圧延工程において、圧延によって鋼板が長く延ばされる度に、鋼板の表面には酸化されていない新生面が作られる。通常、圧延前にデスケ処理が行われ、水圧によって表面の酸化物であるスケールを強制的に剥離させるため、圧延直後には鋼板の全表裏面が新生面となる。しかし、鋼板温度は、最終仕上げ圧延でも700℃以上と高いため、大気あるいは水蒸気雰囲気で直ちに酸化され、新たなスケールが発生する。鋼板表面のスケール色は、酸化される時の温度・雰囲気の影響を受け、さらにスケールの成長・変態の環境(温度、雰囲気、時間等)にも左右される。

【0034】

本発明において、暗紫色鋼板を作るためには、粗圧延後に巻取り−巻戻しの工程が必要である。これは、加熱〜粗圧延までに生成した厚いスケールをコイル状に巻取ることで、巻取り時に多くのスケールが剥離すると共に、この時加わった歪みによって板のままでは剥離しにくかったスケールまで、そのままデスケによって剥離可能にするためである。さらに、延ばされて表面積が大きくなった鋼板を巻取ることで表面積を一旦小さくし、全体の温度を均熱化することにも有効である。このように、コイル全体が均一温度になることで均一なスケール色を得ることができる。

【0035】

先行材の後端部と後行材の先端部を接合して順次仕上げ圧延を行う、連続圧延を行うのは、前述の温度が均一化されたコイルを圧延し、冷却時に全長で均一な冷却パターンを取るためである。連続圧延では、1本目鋼材の先行部及び最終鋼材の後行部をのぞき、これに挟まれた部位は常時、圧延−巻取り、が同時期に実施されるため、圧延から巻取り間では程良い張力が保たれるため、所定の冷却パターンを取ることができる。また、鋼板の形状も良好になるため、巻取り後のコイルの隙間も均一になり、コイル全体で均一な酸化・冷却状態を保ち易い。鋼材を1枚ずつ圧延し、巻取る場合は、圧延の先行部及び後行部は圧延又は巻取りの片側が行われていないため、無張力状態で鋼板がテーブル状を移動するため、冷却パターンが均一に取れないだけでは無く、鋼板裏面がテーブルロールにぶつかりながら移動するため、形状が悪くなり、コイル内での温度・酸化ばらつきが生じ易い。このため、均一なスケール生成は困難である。

【0036】

次に、スケール色の制御のためには、3つの要因が明らかになった。それはスケール厚・安定酸化温度・酸化時間である。

【0037】

圧延終了後、30℃/s以上で水冷するのは、スケール厚を制御するためであり、スケール厚が10μmを超えると暗紫色を得られなくなるためである。

【0038】

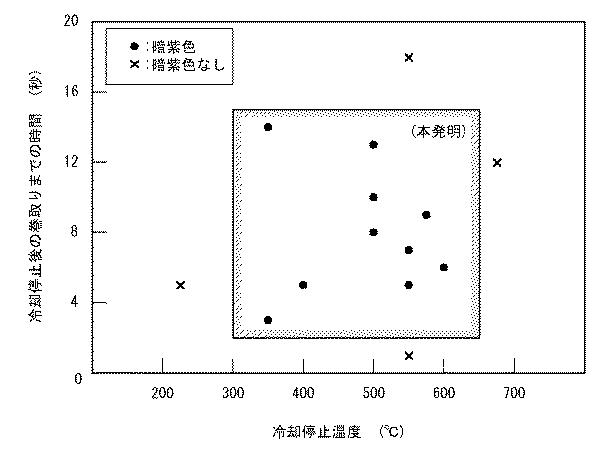

スケールの色調制御において、最も重要なのは酸化される温度とその時間である。図3には、冷却停止温度と酸化時間の関係から本発明である暗紫色鋼板が得られる範囲を示す。通常の熱延工程は、大気状態で熱延鋼材の製造が行われる。熱延終了時には、鋼板表面には新生面ができるが、この時の鋼板温度はまだ高いため、圧延終了直後に大気中に放置すると厚いスケールが生成し、色調制御が効かなくなる。そこで、圧延終了後は30℃/s以上で水冷する必要がある。その後冷却を停止すると停止された温度における酸化速度でスケールが成長する。図3で示すように、650℃より高いと、L*>40、a*>2である薄赤い灰色になってしまう。また、300℃以下では、L*>40、b*<−5である薄青い灰色になってしまい、暗紫色を得ることができない。水冷停止温度を300℃〜650℃とするのはスケール色を暗紫色にするためであり、暗紫色のための安定酸化温度としては、300℃〜650℃に保持する必要がある。

【0039】

しかし、酸化時間もスケール厚・色調に影響を及ぼしており、15秒を超えるとL*>40、かつa*>2、b*>−3となって灰色が強くなると共にスケールが剥落し易くなる。また、2秒より短いと、L*>40、b*<−5となって表面の色は薄青い色で停止してしまう。冷却停止後は2〜15秒で巻取る必要がある。従って、適度な暗紫色を得るためには、冷却停止後巻取りまでの時間を2〜15秒にすることが必要である。

【0040】

【実施例】

表1に示す成分の鋼種1〜13を出鋼した後、表2に示すように、1000℃〜1250℃に加熱して仕上げ温度800〜900℃で熱間圧延を行った。粗圧延後の巻取り、バー接合効果及び圧延後の冷速・冷却停止温度、酸化時間を変化させて、スケール状態を変え、最終鋼材のスケール厚み及び色彩を測定した。

【0041】

表2に示すNo.1〜10については、鋼種及び製造条件共に本発明の範囲であり、所定のスケール厚・色調となって暗紫色鋼板が製造できた。

【0042】

No.11は、鋼材のCu量が多いために鋼材表面が荒れてスケール厚が厚く、表面の微細なFe2O3が残存してa*が高くなり、色調が赤くなってしまった。No.12の場合は、Siが多いためにさらに激しく表面が荒れ、また赤スケールの存在も顕著となってスケール厚は厚く、色調も赤い鋼材になった。

【0043】

No.13については、S量が多くバー接合部で破断した。No.14は、コイルボックスによる粗バー巻取りが無かったため、加熱から粗圧延までに生成したスケールの除去が不十分で、スケール厚が厚く灰赤色となってしまった。同様にNo.15は、バー接合を行わなかったため、仕上げ圧延後の鋼板形状が悪く、このために色調が悪く、均一状態が得られなかった。

【0044】

No.16は、圧延後冷却速度が遅かったため、スケール厚が厚くなりまた、色調も薄青色になってしまった。No.17は、冷却停止温度が低いため、その後に色調の調整である酸化の効果が無く、暗紫色は得られなかった。また、No.18は冷却停止温度が高すぎたため、酸化が顕著となり、灰色・赤色が強くなってしまった。また、No.19は,冷却停止後巻取りまでの時間が短く酸化進行が不十分なため、またNo.20は巻取りまでの時間が長すぎて酸化が進みすぎて、いずれも暗紫色を得ることができなかった。

【0045】

【表1】

【0046】

【表2】

【0047】

【発明の効果】

本発明によって、熱間圧延鋼材の表面色を暗紫色にして供給することができる。また、この鋼材を安定に製造することができるため、均一色調鋼材としての用途拡大も期待でき、産業界への経済的効果がきわめて大きい。

【図面の簡単な説明】

【図1】L*a*b*の色相と彩度を示す図である。

【図2】L*a*b*の色相と彩度を立体的イメージで示す図である。

【図3】冷却停止温度・酸化時間と暗紫色鋼板の関係を示す図である。

Claims (4)

- 質量%として、

C:0.01〜0.2%、

Si:0.3%以下、

Mn:0.05〜2.0%、

P:0.1%以下、

S:0.02%以下、

Al:0.1%以下、

N:0.01%以下

を含有し、残部にFe及び不可避的不純物から成る熱延鋼板であって、熱間圧延工程で、熱間圧延終了後、冷却−巻取り後のスケール厚が10μm以下であり、表層のスケール色彩がL*a*b*表色において、

15≦L*≦40、

−2≦a*≦2、

−5≦b*≦−3

であることを特徴とする暗紫色熱延鋼板。 - 質量%として、

B:0.01%以下、

Ni:1.0%以下、

Cr:1.0%以下、

Cu:1.0%以下、

Mo:1.0%以下、

Ti:0.1%以下、

Nb:0.1%以下、

Zr:0.1%以下、

V:0.1%以下

の内の1種又は2種以上含有することを特徴とする請求項1に記載の暗紫色熱延鋼板。 - 質量%として、

C:0.01〜0.2%、

Si:0.3%以下、

Mn:0.05〜2.0%、

P:0.1%以下、

S:0.02%以下、

Al:0.1%以下、

N:0.01%以下

を含有し、残部にFe及び不可避的不純物から成る鋼材を加熱し、粗圧延終了後に巻取り、その後巻戻して、該鋼材の後端部と後行材の先端部を接合して順次仕上げ圧延を行う熱延連続化により圧延した後、30℃/s以上の冷却速度で水冷して300〜650℃とした後、2〜15秒後に巻取ることを特徴とする暗紫色熱延鋼板の製造方法。 - 質量%として、

B:0.01%以下、

Ni:1.0%以下、

Cr:1.0%以下、

Cu:1.0%以下、

Mo:1.0%以下、

Ti:0.1%以下、

Nb:0.1%以下、

Zr:0.1%以下、

V:0.1%以下

の内の1種又は2種以上含有することを特徴とする、請求項3に記載の暗紫色熱延鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001133963A JP3673483B2 (ja) | 2001-05-01 | 2001-05-01 | 暗紫色熱延鋼板及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001133963A JP3673483B2 (ja) | 2001-05-01 | 2001-05-01 | 暗紫色熱延鋼板及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002327240A JP2002327240A (ja) | 2002-11-15 |

| JP3673483B2 true JP3673483B2 (ja) | 2005-07-20 |

Family

ID=18981730

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001133963A Expired - Fee Related JP3673483B2 (ja) | 2001-05-01 | 2001-05-01 | 暗紫色熱延鋼板及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3673483B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6572864B2 (ja) * | 2016-10-18 | 2019-09-11 | Jfeスチール株式会社 | 電磁鋼板製造用の熱延鋼板およびその製造方法 |

-

2001

- 2001-05-01 JP JP2001133963A patent/JP3673483B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002327240A (ja) | 2002-11-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100259403B1 (ko) | 열연강판 및 그 제조방법 | |

| CN113195776A (zh) | 点焊性优异的镀锌钢板及其制造方法 | |

| WO2019062732A1 (zh) | 一种磁性能优异的冷轧磁性叠片钢及其制造方法 | |

| WO2015105045A1 (ja) | フェライト系ステンレス鋼およびその製造方法 | |

| JP2004244680A (ja) | スケール密着性に優れた熱延鋼板およびその製造方法 | |

| JP3680262B2 (ja) | 伸びフランジ性に優れた溶融亜鉛めっき鋼板およびその製造方法 | |

| JP2007231371A5 (ja) | ||

| JP3673483B2 (ja) | 暗紫色熱延鋼板及びその製造方法 | |

| JPH0394018A (ja) | 曲げ加工性にすぐれる高張力浴融亜鉛めっき鋼板の製造方法 | |

| CN115323139B (zh) | 一种铁素体带钢的制备方法及铁素体带钢 | |

| JPH10280087A (ja) | 表面性状と成形性にすぐれた高強度冷延鋼板とその製造方法 | |

| JPH0759734B2 (ja) | 加工性、肌荒れ性及びイヤリング性に優れた低炭素アルミニウムキルド冷延鋼板及びその製造方法 | |

| JPH10230346A (ja) | 直接鋳造法により製造されたシリコン鋼板用仕上げ処理方法 | |

| JPH0692617B2 (ja) | 表面性状と加工性に優れた複合組織熱延高張力鋼板の製造方法 | |

| JP2980488B2 (ja) | 低イヤリング容器用鋼板の製造方法 | |

| JP3446002B2 (ja) | 表面外観およびプレス成形性に優れた塗装下地用薄鋼板の製造方法 | |

| JP3270685B2 (ja) | 耐リジング性に優れた深絞り用冷延鋼板及び溶融亜鉛めっき鋼板の製造方法 | |

| JP3975689B2 (ja) | スラブ、薄鋼板、およびそれらの製造方法 | |

| JP3806983B2 (ja) | 冷延−焼鈍後の耐リジング性に優れる深絞り用冷延鋼板用素材 | |

| JP2001172718A (ja) | 磁気特性の均一な無方向性電磁鋼板の製造方法 | |

| JPS634024A (ja) | 薄鋳帯からの深絞り用冷延鋼板の製造方法 | |

| JPS6053086B2 (ja) | 形状に優れた極薄亜鉛めつき鋼板用原板の製造方法 | |

| JP2001098321A (ja) | 熱延鋼帯の製造方法 | |

| JPH09272917A (ja) | スケール密着性が良好な厚鋼板の製造方法 | |

| JP2002194442A (ja) | 表面性状の優れた高強度熱延鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050111 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050318 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050412 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050422 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080428 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090428 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090428 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100428 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110428 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |