JP3673434B2 - 線材および棒鋼の熱間仕上圧延方法 - Google Patents

線材および棒鋼の熱間仕上圧延方法 Download PDFInfo

- Publication number

- JP3673434B2 JP3673434B2 JP22570899A JP22570899A JP3673434B2 JP 3673434 B2 JP3673434 B2 JP 3673434B2 JP 22570899 A JP22570899 A JP 22570899A JP 22570899 A JP22570899 A JP 22570899A JP 3673434 B2 JP3673434 B2 JP 3673434B2

- Authority

- JP

- Japan

- Prior art keywords

- pass

- caliber

- steel

- finish rolling

- finishing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/16—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling wire rods, bars, merchant bars, rounds wire or material of like small cross-section

- B21B1/18—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling wire rods, bars, merchant bars, rounds wire or material of like small cross-section in a continuous process

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/13—Modifying the physical properties of iron or steel by deformation by hot working

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/02—Shape or construction of rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/74—Temperature control, e.g. by cooling or heating the rolls or the product

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Metal Rolling (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

Description

【発明の属する技術分野】

この発明は、線材および棒鋼の精密圧延可能な熱間仕上圧延方法に関する。

【0002】

【従来の技術】

条鋼を高い寸法精度で熱間仕上圧延する方法として、仕上減面率を10%以下の軽減面率で圧延し、幅広がりを抑制し、高精度の製品寸法を得ることが知られている。例えば、特開平4−371301号公報で開示された「条鋼の精密圧延方法」では、条鋼を熱間圧延により仕上圧延する際に、仕上圧延前に減面率10%以上の高減面率圧延を行い、仕上圧延では10%未満の低減面率圧延を行う。また、特許第2857279号公報で開示された「長尺鋼材を連続的に熱間圧延する方法」では、後仕上ロールパス全体の合計減面率の20%以下の僅かな減面加工が最後の後仕上ロールパスでなされるようになっている。これら2つの公報で開示された条鋼圧延方法は、いずれも連続パス累積歪みによる異常粒を抑制するものである。しかし、スタンド間が長い場合、または圧延速度が遅い場合に歪み累積が困難であり、異常粒を抑制することができない。また、軽減面仕上のため、粗大粒は抑制可能であるが、焼準などの熱処理省略を可能とする結晶粒微細化は困難である。

【0003】

条鋼の仕上圧延に3ロール圧延機を用いる技術がある。例えば、特公平3−50601号公報で開示された「棒線材のサイジング圧延方法」は、2台の3ロール圧延機により素材円直径〜素材円直径×0.85までサイジングする。また、特開平7−265904号公報で開示された「棒線材フリーサイズ圧延方法」は、3台の3ロール圧延機により素材円直径〜素材円直径×0.95までサイジングする。これら2つの棒線材圧延方法は、いずれも異常組織を防止しつつ、寸法精度が良好な圧延方法を開示していない。特に、特公平3−50601号公報のサイジング圧延方法は、最終仕上パスでのカリバー円弧径が製品目標径より大きいので、製品目標径を得ることはできない。また、特開平7−265904号公報のフリーサイズ圧延方法では、寸法精度と組織均一性を両立させることはできない。

【0004】

【発明が解決しようとする課題】

この発明は、寸法精度向上とともに組織均一化を図ることができる線材および棒鋼の熱間仕上圧延方法を提供することを課題としている。

【0005】

【課題を解決するための手段】

この発明の線材および棒鋼の熱間仕上圧延方法は、最終仕上パスのカリバー位置を前段パスのカリバー位置に対し鋼材軸線回りに180°回転させて配置した2スタンド・3ロール仕上圧延機により断面形状が円形の線材および棒鋼を熱間仕上圧延する方法であって、最終仕上パス減面率が10〜20%であり、最終仕上パス減面率/前段パス減面率が0.7〜1.3であることを特徴としている。

【0006】

この発明では、3ロール圧延方式を用いているので、幅広がりを小さく抑えることができる。また、最終仕上パス減面率が10〜20%とすることで、累積歪みがなくても、均一な組織を得ることができる。最終仕上パス減面率/前段パス減面率が0.7〜1.3とすることにより、寸法精度を落とすことなく、最終仕上パス減面率を10%以上の高い減面率とすることができる。

【0007】

上記の線材および棒鋼の熱間仕上圧延方法において、前段パスのカリバー円弧半径=(1.0〜1.3)×最終仕上パスのカリバー円弧半径とすることが好ましい。これにより、高い寸法精度で鋼材を仕上圧延することができる。

【0008】

また、最終仕上パスのカリバー円弧半径を目標製品半径に等しくし、カリバー円弧角を90〜100゜とするとともに、カリバー円弧部端から肩部まで延びる側壁部を直線状することが好ましい。これにより、最終仕上パスにおいて10%以上の高い減面率であっても、高い寸法精度を得ることができる。また、前段パスで成形された部分がカバーされることによっても、寸法精度は向上する。

【0009】

上記の線材および棒鋼の熱間仕上圧延方法において、仕上圧延機入側の鋼材温度を700〜800℃として仕上圧延すれば、オーステナイト結晶粒度がJISNo.8以上となり、焼準などの熱処理を省略することができる。

【0010】

また、仕上圧延機の前段に2スタンド以上からなる3ロール圧延機を配置し、全スタンドを通じての総減面率を30%以上とするとともに、記仕上圧延機入側の鋼材温度を700〜900℃とするようにしてもよい。これによって、2スタンド・3ロール仕上圧延機に入る鋼材の結晶粒が細かくなり、断面内が均一で細粒化された、焼準などの熱処理を省略することができる精密仕上圧延が可能となる。

【0011】

【発明の実施の形態】

この発明では、最終仕上パスのカリバー位置を前段パスのカリバー位置に対し鋼材軸線回りに180°回転させて配置した2スタンド・3ロール仕上圧延機により断面形状が円形の線材および棒鋼を熱間仕上圧延する。熱間仕上圧延パスは、前段パスとこれに続く最終仕上パスとからなっている。熱間仕上圧延する際に、最終仕上パス減面率を10〜20%、かつ減面率比(最終仕上パス減面率/前段パス減面率)を0.7〜1.3とする。

【0012】

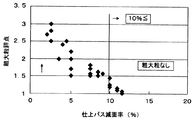

図1は、粗大粒評点と最終仕上パス減面率との関係を実機試験で求めた結果を示している。実機試験で使用した材料は、鋼種がS45Cであり、仕上圧延機入側の鋼材径が45mm、温度が900〜950℃であった。製品は、棒鋼である。図1は、粗大粒評点1、2および3の金属組織を示している。粗大粒評点1.0は粗大粒がまったくない場合であり、1.5は許容限界の値である。図2は、最終仕上パス減面率を10%以上とすることにより、粗大粒が許容範囲内にあることを示している。なお、最終仕上パス減面率が20%を超えると、前段減面率を高くせねならず、前段パスで圧延された鋼材の角部断面が鋭角となって最終仕上パスにかみ込まなくなる。

【0013】

表1は、上記減面率比と成形性との関係を実機試験で求めた結果を示している。実機試験で使用した材料および仕上圧延機入側の鋼材温度は、図2の実機試験のものと同じである。表1で試験NO.2はこの発明による場合で、減面比が0.7〜1.3の範囲内あり、成形性はすべて許容範囲内にあった。試験NO.1は、減面率比が1.4であるが、最終仕上パス後の断面形状にかみ出しが生じており、寸法精度が許容範囲から外れている。また、試験NO.3は、減面率比が0.6であるが、最終仕上パスで鋼材不足が生じた。

【0014】

【表1】

【0015】

以上の結果から、高い寸法精度とともに均一な組織を得るためには、最終仕上パス減面率を10〜20%、かつ減面率比を0.7〜1.3としなければならないことがわかる。

【0016】

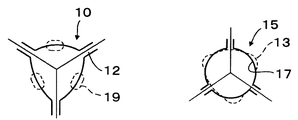

図3は、前段パスカリバー10および最終仕上パスカリバー15を模式的に示している。前段パスカリバー10の円弧半径は、最終仕上パスカリバー15のものより大きくなっている。また、最終仕上パスカリバー15は前段パスカリバー10に対し180゜回転した位置に配置されている。したがって、前段パスカリバー10の隙間12の位置に相当する圧下部分13は、最終仕上パスでカリバー中央部17により圧下される。前段パスのカリバー形状は、最終仕上パスのカリバーに拘束されない部分の形状に相当するため、この前段パスのカリバー形状は非常に重要である。

【0017】

図4(a)は前段パスのカリバーロール21を、図4(b)は最終仕上パスのカリバーロール25をそれぞれ示している。図中、R1 は製品1の目標鋼材寸法である。この発明で、前段および最終仕上パスのカリバー寸法および形状を特定することにより、製品の寸法精度を更に向上することができる。すなわち、前段パスカリバー円弧半径R3 =(1.0〜1.3)×最終仕上パスカリバー円弧半径R2 とすることが好ましい。

【0018】

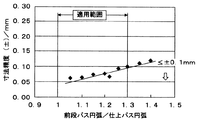

図5は、寸法精度とカリバー円弧半径比(前段パスカリバー円弧半径R3 /最終仕上パスカリバー円弧半径R2 )との関係を実機試験で求めた結果を示している。最終仕上パスカリバー円弧半径R2 を前段パスの円弧半径R3 よりも大きくすると造形上減面できないので、カリバー円弧半径比は常に1以上でなければならない。図5によると、カリバー円弧半径比を1.3以下とすれば、寸法精度を許容限界値0.1mm以下とすることができる。

【0019】

また、最終仕上パス減面率が10%以上の高減面においても、寸法精度向上の点から最終仕上パスのカリバー円弧半径R2 を目標鋼材半径R1 に等しくすることが好ましい。本来、カリバー全周にわたり円弧部とし、その円弧半径を目標鋼材半径R1 とすることが望ましい。しかし、温度および鋼種変動に伴う幅広がりが発生する。この発明では幅広がりの変動を吸収するため、図6に示すように円弧部26の両端から両端部の接線に沿って肩28まで延びる側壁部27を設けている。そして、肩部半径A(円弧中心Cから肩部までの距離)を円弧半径R2 よりやや大きめとし、かつ必要最小限にとどめるようにしている。なお、直線状の側壁部分は、前記前段パスで成形された部分(図2に符号19で示す)がカバーされることにより高精度な棒線材を成形することができる。

【0020】

かみ出しがなく、寸法変動を小さくする適切な肩部半径Aは、肩部逃がし量δを実験で求めて得ることができる。肩部逃がし量δは、肩部半径A−円弧半径R2 として定義される。適切な肩部逃がし量δは、目標鋼材半径R1 (最終仕上パスではカリバー円弧半径R2 に等しい)に依存しており、肩部逃がし量δを実験で求めた結果を図7に示す。肩部逃がし量δにより求めた肩部半径Aと円弧半径R2 とから、幾何学的に所要の円弧角θを得ることができる。図8は、上記のようにして求めた適切な円弧角θが90〜100゜の範囲であることを示している。

【0021】

上記仕上圧延方法において、仕上圧延機入側の鋼材温度を700〜800℃とすることにより、オーステナイト結晶粒度番号がJISNo.8以上で、均一に細粒化された組織を得ることができる。これにより、焼準などの熱処理を省略することができる。

【0022】

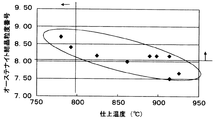

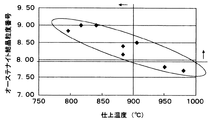

図9は、オーステナイト結晶粒度番号と仕上圧延機入側の鋼材温度との関係を実機試験で求めた結果を示している。実機試験で使用した材料は、鋼種がS45Cであり、仕上圧延機入側の鋼材径が45mmであった。減面率は、前段パス、最終仕上パスともに10%であった。図9によれば、仕上圧延機入側の鋼材温度を700〜800℃とすることにより、オーステナイト結晶粒度番号をJISNo.8以上とすることができる。なお、仕上圧延機入側の鋼材温度が700℃未満になると、欠陥発生や圧延性の悪化(圧延荷重の増大、ロールかみ込み不良など)が生じる。

【0023】

また、上記仕上圧延方法において、仕上圧延機の前段に2スタンド以上からなる3ロール圧延機を配置し、全スタンドを通じての総減面率を30%以上とし、かつ前記仕上圧延機入側の鋼材温度を700〜900℃とすることによっても、上記と同様なオーステナイト結晶粒度もった均一な組織を得ることができる。総減面率の上限は圧延設備、圧延条件などにより決まり、例えば5ブロックミルの場合では総減面率65%で圧延可能である。

【0024】

図10は、オーステナイト結晶粒度番号と仕上圧延機入側の鋼材温度との関係を実機試験で求めた結果を示している。仕上圧延機入側に2スタンド・3ロール圧延機を配置した圧延機列により実機試験した。使用した材料は、鋼種がS45Cであり、仕上圧延機入側の鋼材径が45mmであった。減面率は、仕上圧延機前の2パスともに7%、および前段パス、最終仕上パスともに10%であり、全スタンドつまり4パスを通じての総減面率は30%であった。図10によれば、上記パススケジュールで仕上圧延機入側の鋼材温度を900℃以下とすることにより、オーステナイト結晶粒度番号をJISNo.8以上とすることができる。

【0025】

【実施例】

機械構造用炭素鋼材(S45C)よりなる直径45mmの棒鋼を熱間により製造するに際し、図3に示す孔型配列をもつ2スタンド・3ロール仕上圧延機を使用し、前段パスの入側温度を900℃、前段パスの減面率を10%、最終仕上パスの減面率を10%として圧延を行った。このときのカリバー形状は、前段パスカリバー円弧半径が24.4mm、最終仕上パスカリバー円弧半径が20.24mm、肩部逃し量が0.23mm、カリバー円弧角が94゜であった。このような条件で圧延を行い、最終仕上圧延後の金属組織を調べたところ、粗大粒評点は1(図1参照)であり、結晶粒の粗大化は生じなかった。

【0026】

また、この仕上圧延機で入側温度を800℃として圧延を行った結果、オーステナイト結晶粒度番号がJISNo.8以上で均一に細粒化された組織を得ることができた。寸法精度についても±0.1mm以内に収まり、高精度の棒鋼を得ることができた。

【0027】

さらに、上記仕上圧延機の前段に2スタンド・3ロール圧延機を配置し、前段の2スタンド・3ロール圧延機の入側温度を900℃とし、減面率が1パス目7%、2パス目7%、仕上圧延機の前段パス10%、最終仕上パス10%で、合計減面率30%で圧延を行った。仕上圧延機の前段パス、最終仕上パスの孔型形状は前述のとおりである。この結果、オーステナイト結晶粒度番号がJISNo.8以上で均一に細粒化された組織を得ることができた。寸法精度についても±0.1mm以内に収まり、高精度の棒鋼を得ることができた。

【0028】

【発明の効果】

この発明によれば、スタンド間距離または圧延速度にかかわらず、異常組織を伴わずに高い寸法精度で線材および棒鋼を熱間仕上圧延することができる。したがって、2次加工メーカーで組織異常による曲りなどの問題もなく、引抜き加工を省略することができる。また、仕上圧延機入側の鋼材温度を調整することにより、焼準などの熱処理省略が圧延ラインで可能となり、2次加工メーカーでコスト削減を図ることができる。

【図面の簡単な説明】

【図1】粗大粒評点1、2および3の金属組織を示す写真である。

【図2】粗大粒評点と最終仕上パス減面率との関係を示す線図である。

【図3】前段パスカリバーおよび最終仕上パスカリバーを模式的に示す図面である。

【図4】前段パスおよび最終仕上パスのカリバーロールの断面図である。

【図5】寸法精度とカリバー円弧半径比との関係を示す線図である。

【図6】最終仕上パスのカリバーロールの詳細図である。

【図7】肩部逃がし量と鋼材径との関係を示す線図である。

【図8】カリバー円弧角と鋼材径との関係を示す線図である。

【図9】オーステナイト結晶粒度番号と仕上圧延機入側の鋼材温度との関係を示す線図である。

【図10】オーステナイト結晶粒度番号と仕上圧延機入側の鋼材温度との関係を示す線図である。

【符号の説明】

1 製品

10 前段パスのカリバー

12 カリバー隙間

13 前段パスカリバーの隙間位置に相当する圧下部分

15 最終仕上パスのカリバー

17 円弧部中央

19 前段パスで成形された部分

21 前段パスのカリバーロール

25 最終仕上パスのカリバーロール

26 カリバーロールの円弧部

27 側壁部

28 肩部

Claims (5)

- 最終仕上パスのカリバー位置を前段パスのカリバー位置に対し鋼材軸線回りに180°回転させて配置した2スタンド・3ロール仕上圧延機により断面形状が円形の線材および棒鋼を熱間仕上圧延する方法において、最終仕上パス減面率が10〜20%であり、最終仕上パス減面率/前段パス減面率が0.7〜1.3であることを特徴とする線材および棒鋼の熱間仕上圧延方法。

- 前段パスのカリバー円弧半径=(1.0〜1.3)×最終仕上パスのカリバー円弧半径である請求項1記載の線材および棒鋼の熱間仕上圧延方法。

- 最終仕上パスのカリバー円弧半径が目標製品半径に等しく、カリバー円弧角が90〜100゜であり、カリバー円弧部端から肩部まで側壁部が直線状に延びている請求項1または請求項2記載の線材および棒鋼の熱間仕上圧延方法。

- 前記仕上圧延機入側の鋼材温度が700〜800℃である請求項1、2または3記載の線材および棒鋼の熱間仕上圧延方法。

- 前記仕上圧延機の前段に2スタンド以上からなる3ロール圧延機を配置し、全スタンドを通じての総減面率が30%以上であり、かつ前記仕上圧延機入側の鋼材温度が700〜900℃である請求項1、2または3記載の線材および棒鋼の熱間仕上圧延方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP22570899A JP3673434B2 (ja) | 1999-08-09 | 1999-08-09 | 線材および棒鋼の熱間仕上圧延方法 |

| TW089115940A TW452507B (en) | 1999-08-09 | 2000-08-08 | Finish hot rolling process for producing steel bars |

| EP00953425A EP1127627B1 (en) | 1999-08-09 | 2000-08-09 | Hot finish-rolling method for bar steel |

| ES00953425T ES2269170T3 (es) | 1999-08-09 | 2000-08-09 | Metodo de laminado en caliente de acabado para acero en barras. |

| BR0006148-4A BR0006148A (pt) | 1999-08-09 | 2000-08-09 | Método de laminação a quente de acabamento para aços estruturais |

| DE60031366T DE60031366T2 (de) | 1999-08-09 | 2000-08-09 | Verfahren zum warmfertigwalzen von stabstahl |

| US09/743,307 US6408665B1 (en) | 1999-08-09 | 2000-08-09 | Finish hot rolling method for structural steels |

| PCT/JP2000/005341 WO2001010578A1 (fr) | 1999-08-09 | 2000-08-09 | Procede de laminage de fini a chaud pour acier en barre |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP22570899A JP3673434B2 (ja) | 1999-08-09 | 1999-08-09 | 線材および棒鋼の熱間仕上圧延方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001047103A JP2001047103A (ja) | 2001-02-20 |

| JP3673434B2 true JP3673434B2 (ja) | 2005-07-20 |

| JP2001047103A5 JP2001047103A5 (ja) | 2005-08-04 |

Family

ID=16833568

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP22570899A Expired - Fee Related JP3673434B2 (ja) | 1999-08-09 | 1999-08-09 | 線材および棒鋼の熱間仕上圧延方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6408665B1 (ja) |

| EP (1) | EP1127627B1 (ja) |

| JP (1) | JP3673434B2 (ja) |

| BR (1) | BR0006148A (ja) |

| DE (1) | DE60031366T2 (ja) |

| ES (1) | ES2269170T3 (ja) |

| TW (1) | TW452507B (ja) |

| WO (1) | WO2001010578A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN120382047B (zh) * | 2025-06-30 | 2025-09-02 | 太原理工大学 | 一种包覆式金属复合板的轧制设备及轧制方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3445219C2 (de) * | 1984-12-12 | 1987-02-19 | Kocks Technik Gmbh & Co, 4010 Hilden | Walzenkalibrierung für kontinuierlich arbeitende Stab- und Drahtwalzstraßen bzw. -blöcke |

| AU596030B2 (en) * | 1987-10-30 | 1990-04-12 | Morgan Construction Company | Sizing mill and method of rolling a round bar material |

| JP2502203B2 (ja) * | 1991-03-15 | 1996-05-29 | 新日本製鐵株式会社 | 棒線材のサイジング圧延方法および圧延機の駆動力伝達装置 |

| EP0613738B1 (en) * | 1990-10-03 | 1999-01-20 | Nippon Steel Corporation | Apparatus for securing a work roll in a rolling mill |

| JPH0722761B2 (ja) * | 1991-11-14 | 1995-03-15 | 愛知製鋼株式会社 | 誘導装置を備えた鋼材整形装置 |

| JP3113137B2 (ja) * | 1993-12-20 | 2000-11-27 | 新日本製鐵株式会社 | パーライト金属組織を呈した高靭性レールの製造法 |

| JP3006467B2 (ja) * | 1995-10-31 | 2000-02-07 | 住友金属工業株式会社 | 鋼材の熱間圧延方法 |

-

1999

- 1999-08-09 JP JP22570899A patent/JP3673434B2/ja not_active Expired - Fee Related

-

2000

- 2000-08-08 TW TW089115940A patent/TW452507B/zh not_active IP Right Cessation

- 2000-08-09 WO PCT/JP2000/005341 patent/WO2001010578A1/ja not_active Ceased

- 2000-08-09 BR BR0006148-4A patent/BR0006148A/pt not_active IP Right Cessation

- 2000-08-09 EP EP00953425A patent/EP1127627B1/en not_active Expired - Lifetime

- 2000-08-09 DE DE60031366T patent/DE60031366T2/de not_active Expired - Lifetime

- 2000-08-09 ES ES00953425T patent/ES2269170T3/es not_active Expired - Lifetime

- 2000-08-09 US US09/743,307 patent/US6408665B1/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP1127627A4 (en) | 2005-07-27 |

| WO2001010578A1 (fr) | 2001-02-15 |

| JP2001047103A (ja) | 2001-02-20 |

| DE60031366D1 (de) | 2006-11-30 |

| BR0006148A (pt) | 2002-04-16 |

| EP1127627A1 (en) | 2001-08-29 |

| DE60031366T2 (de) | 2007-08-23 |

| US6408665B1 (en) | 2002-06-25 |

| EP1127627B1 (en) | 2006-10-18 |

| ES2269170T3 (es) | 2007-04-01 |

| TW452507B (en) | 2001-09-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1607148B1 (en) | Method of manufacturing seamless tube | |

| JP3673434B2 (ja) | 線材および棒鋼の熱間仕上圧延方法 | |

| EP0543014B2 (en) | Six-stage rolling mill | |

| EP1707281A1 (en) | Tube reducing apparatus and roll for tube reducing apparatus | |

| KR100356160B1 (ko) | 선재조압연공형롤및이를이용한압연방법 | |

| JP7343779B2 (ja) | 左右フランジ厚みの異なる非対称h形鋼の製造方法 | |

| JP4130924B2 (ja) | 条材の熱間圧延方法 | |

| JP3606825B2 (ja) | 棒鋼及び線材の精密圧延方法 | |

| JP4808068B2 (ja) | 鋼片の圧延方法 | |

| JPH10137804A (ja) | 丸鋼、線材の圧延設備およびその圧延方法 | |

| JP3541464B2 (ja) | 条鋼の圧延方法 | |

| JP2001047103A5 (ja) | 線材および棒鋼の熱間仕上圧延方法 | |

| JP7280504B2 (ja) | 左右フランジ厚みの異なる非対称h形鋼の製造方法 | |

| JP4820188B2 (ja) | 条鋼のサイジング圧延方法 | |

| JP4418617B2 (ja) | 金属管の圧延方法 | |

| JP2900971B2 (ja) | 丸棒鋼のサイジング圧延方法 | |

| JP3266062B2 (ja) | 断面形状が円形の金属材の製造方法及びその製造装置 | |

| JP2003039101A (ja) | 棒鋼及び線材の仕上げ圧延方法 | |

| JP2661495B2 (ja) | H形鋼のウエブ中心偏り制御圧延方法およびそのためのh形鋼誘導装置 | |

| JP3624505B2 (ja) | 継目無金属管の延伸圧延方法 | |

| JP2025155125A (ja) | 圧延装置のガイドロール | |

| JPH0813369B2 (ja) | 棒材の熱間圧延ライン | |

| JPH0813362B2 (ja) | フランジを有する形材の熱間圧延方法 | |

| JPH08155512A (ja) | 4ロール圧延機の駆動側のロール圧下量設定方法 | |

| JP2002120005A (ja) | 熱間圧延鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050114 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050419 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050422 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 3673434 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080428 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090428 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090428 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100428 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110428 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120428 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130428 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130428 Year of fee payment: 8 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130428 Year of fee payment: 8 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130428 Year of fee payment: 8 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130428 Year of fee payment: 8 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140428 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |