JP3668073B2 - タイヤ製造方法 - Google Patents

タイヤ製造方法 Download PDFInfo

- Publication number

- JP3668073B2 JP3668073B2 JP27546699A JP27546699A JP3668073B2 JP 3668073 B2 JP3668073 B2 JP 3668073B2 JP 27546699 A JP27546699 A JP 27546699A JP 27546699 A JP27546699 A JP 27546699A JP 3668073 B2 JP3668073 B2 JP 3668073B2

- Authority

- JP

- Japan

- Prior art keywords

- tire

- mold

- raw tire

- bladder

- ring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 19

- 230000007246 mechanism Effects 0.000 claims description 71

- 239000011324 bead Substances 0.000 claims description 55

- 238000000465 moulding Methods 0.000 claims description 47

- 238000004073 vulcanization Methods 0.000 claims description 36

- 238000000034 method Methods 0.000 claims description 31

- 238000010438 heat treatment Methods 0.000 description 50

- 230000006698 induction Effects 0.000 description 31

- 230000008569 process Effects 0.000 description 28

- 239000007789 gas Substances 0.000 description 17

- 239000000463 material Substances 0.000 description 16

- 238000003860 storage Methods 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 10

- 239000002184 metal Substances 0.000 description 10

- 230000002093 peripheral effect Effects 0.000 description 9

- 239000000835 fiber Substances 0.000 description 7

- 230000032258 transport Effects 0.000 description 7

- 229920001971 elastomer Polymers 0.000 description 6

- 230000009956 central mechanism Effects 0.000 description 3

- 230000003028 elevating effect Effects 0.000 description 3

- 239000010408 film Substances 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 230000009466 transformation Effects 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229920005549 butyl rubber Polymers 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 229910001873 dinitrogen Inorganic materials 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920006267 polyester film Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 230000005389 magnetism Effects 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/005—General arrangement or lay-out of plants for the processing of tyres or parts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/08—Building tyres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/0005—Pretreatment of tyres or parts thereof, e.g. preheating, irradiation, precuring

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

- B29D30/0645—Devices for inserting vulcanising cores, i.e. bladders, into the tyres; Closing the press in combination herewith

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

- B29C2035/0811—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation using induction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/0016—Handling tyres or parts thereof, e.g. supplying, storing, conveying

- B29D2030/0022—Handling green tyres, e.g. transferring or storing between tyre manufacturing steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

- B29D30/0645—Devices for inserting vulcanising cores, i.e. bladders, into the tyres; Closing the press in combination herewith

- B29D2030/0647—Supporting or transferring tyres using an assembly of a bladder and side rings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/0601—Vulcanising tyres; Vulcanising presses for tyres

- B29D30/0662—Accessories, details or auxiliary operations

- B29D2030/0666—Heating by using fluids

- B29D2030/0674—Heating by using non-fluid means, e.g. electrical heating

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

Description

【発明の属する技術分野】

本発明は、生タイヤを加硫成形するタイヤ製造方法に関するものである。

【0002】

【従来の技術】

一般に、タイヤを製造する場合には、成形工程の成形機においてタイヤの基本構成部材であるカーカス組立体を、インフレートしたドラム上で組立てて成形した後、ドラムからタイヤ組立体を取り外し、左右のビード部をリムにて把持した後、タイヤ内部にエアーを封入してインフレートする。この後、カーカス組立体の外面にベルト部材やトレッド部材等を貼着することにより生タイヤを成形する。

【0003】

次に、搬送装置のチャッキング機構により生タイヤを把持し、成形工程から生タイヤを搬出し、生産計画に基づいて保管倉庫に搬入して一時的に保管した後、加硫工程に搬送したり、或いは成形工程から直接的に加硫工程に搬送する。そして、加硫工程において、所定の搬入位置に載置された生タイヤを加硫機のチャッキングローダにより把持し、型開きされたモールド間に搬入し、ブラダがタイヤ穴に位置するように生タイヤをセットする。この後、モールドを型締めした後、ブラダ内に高温、高圧の圧力ガスを供給することによって、ブラダを伸展させてタイヤ内壁面に密接させる。そして、ブラダを介してタイヤ内壁面を加熱しながらモールド方向に押圧することによって、生タイヤのトレッド部にモールドのタイヤ溝を形成すると共に、加熱されたモールドと高温の圧力ガスに接するブラダとで生タイヤを外側および内側から加熱することにより加硫する。

【0004】

【発明が解決しようとする課題】

しかしながら、上記従来の製造方法では、成形機において高精度に生タイヤが作成された場合でも、生タイヤをチャッキング機構で把持して取り外し、保管倉庫や加硫工程の搬入位置に載置した後、再度生タイヤを把持し直して加硫機に搬入するため、ゴム製の生タイヤが搬送途中で変形し易い。これにより、加硫機に生タイヤを搬入したときに、生タイヤの支持中心が大幅にずれることによって、加硫成形の精度が低下し易いという問題がある。

【0005】

そこで、本発明は、加硫機の搬入時における生タイヤの支持中心のずれを十分に低減することができるタイヤ製造方法を提供するものである。

【0006】

【課題を解決するための手段】

上記課題を解決するために、請求項1の発明は、成形工程でブラダレス方式で生タイヤを成形した後、該生タイヤを一定形状に維持したまま加硫工程に搬送および該加硫工程の加硫機のモールド内に搬入して生タイヤを加硫成形するタイヤ製造方法であって、前記生タイヤを成形してから前記加硫機のモールド内に搬入するまでの間中、前記生タイヤの上ビード部と下ビード部とを気密状態に保持しながら上ビードリングと下ビードリングとを保持機構により連結固定したまま、該生タイヤの内部空間に圧力ガスを封入して膨張させておくことを特徴としている。上記の構成によれば、生タイヤが一定の形状を維持した状態で各工程間を搬送およびモールド内に搬入されるため、生タイヤの搬送時における変形を防止することができる。従って、加硫機に生タイヤをセットしたときの生タイヤの支持中心のずれを十分に低減することができる。

【0007】

請求項2の発明は、請求項1に記載のタイヤ製造方法であって、前記生タイヤの上ビード部と下ビード部との連結固定を維持しながら前記加硫機における加硫成形を行うことを特徴としている。上記の構成によれば、生タイヤの内部空間に高温、高圧の圧力ガスを供給してタイヤ内壁面をモールド方向に押圧させたときに、上ビード部と下ビード部との連結固定が維持されているため、モールドに対する型締め力が小さなものであっても、モールドの型開きを確実に防止することができる。これにより、モールドに型締め力を付与する加硫機のフレーム構造を小さな型締め力に対応した仕様にすることができるため、結果として加硫機を小型化できると共にコストダウンすることができる。

【0008】

【発明の実施の形態】

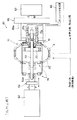

本発明の実施の形態を図1ないし図8に基づいて以下に説明する。本実施形態に係るタイヤ製造方法は、図1に示すように、生タイヤ4を成形する成形工程と、生タイヤ4を加硫成形する加硫工程とを少なくとも有し、さらに、加硫成形前に生産計画に応じて一時的に生タイヤ4を保管する保管工程を有した生産システムに適用されるものである。

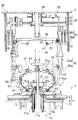

【0009】

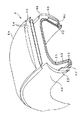

上記の加硫工程は、生タイヤ4を加硫成形する加硫機1を備えている。加硫機1は、図5に示すように、所定の高さ位置に設定されたモールド固定部2と、モールド固定部2に対して昇降するモールド昇降部3とを有している。尚、上記の生タイヤ4は、図3に示すように、両端部が曲折されたカーカス組立体51と、カーカス組立体51の曲折部に設けられた金属製のビードワイヤ52と、カーカス組立体51の内周面に貼設されたゴム製のインナーライナ53と、カーカス組立体51の外周面および側周面にそれぞれ貼設されたゴム製のトレッド部材54およびサイドウオール部材55と、サイドウオール部材55およびカーカス組立体51間に設けられた金属製のベルト部材56とを有することによって、大きな肉厚のトレッド部4aおよびビード部4c・4c'のタイヤ内部に金属製部材(ビードワイヤ52、ベルト部材56)を有した構成にされている。

【0010】

上記のモールド昇降部3は、図5に示すように、生タイヤ4の上サイドウオール4b'に当接する上サイドモールド25と、生タイヤ4のトレッド部4aの外周方向に位置する割りモールド26と、上サイドモールド25および割りモールド26のスライドセグメント26aを昇降させる第1モールド昇降機構27と、上サイドモールド25を所定温度に加熱する上加熱機構28と、上加熱機構28および割りモールド26の固定リング26bを昇降させる第2モールド昇降機構29と、これら機構27〜29等を支持する支持部材30とを有している。

【0011】

上記の上加熱機構28は、円盤形状の上プラテン32を有している。上プラテン32は、高温の蒸気が供給される内部空間を有しており、この内部空間に供給される蒸気により発熱し、上サイドモールド25を面状に加熱する。さらに、上加熱機構28は、上プラテン32を支持するプラテンサポート33と、上プラテン32の熱をプラテンサポート33に伝達させないように上プラテン32およびプラテンサポート33間に介装された断熱板34とを有している。

【0012】

また、上加熱機構28の中心部には、第1モールド昇降機構27の棒状部材35が昇降自在に貫挿されている。棒状部材35の下端には、円盤形状のスライドプレート36が設けられている。スライドプレート36の下面中心部には、上述の上サイドモールド25が中心側に固設されている。上サイドモールド25の内周部には、生タイヤ4の上ビード部4c'に当接するように形成された上ビードリング40が設けられている。上ビードリング40の内部には、環状の第3誘導加熱コイル41が設けられている。そして、第3誘導加熱コイル41には、図8の高周波電源24が接続されており、第3誘導加熱コイル41は、高周波電力の供給により生タイヤ4の上ビード部4c'に強度の高周波磁界を印加することによって、上ビード部4c'のビードワイヤ52を優先的に誘導加熱する。

【0013】

また、スライドプレート36の下面外周部には、アルミニウム等の非磁性材料により形成された複数のスライドセグメント26aが設けられている。各スライドセグメント26aは、上サイドモールド25を中心とした同芯円上に等間隔に配置され、中心方向に移動自在に係合されている。これらのスライドセグメント26aの外側方向には、非磁性材料により形成された固定リング26bが配置されている。固定リング26bは、上プラテン32の下面周縁部に固設されており、スライドセグメント26aの外側面に係合しながらスライドセグメント26aを半径方向に進退移動させるようになっている。そして、スライドセグメント26aは、固定リング26bにより中心方向に移動したときに、生タイヤ4のトレッド部4aに対応した筒形状のモールドを形成する。

【0014】

上記のように構成されたモールド昇降部3の下方には、モールド固定部2が配置されている。モールド固定部2は、生タイヤ4の下サイドウオール4bに当接する下サイドモールド5と、下サイドモールド5を所定温度に加熱する下加熱機構9と、下加熱機構9および下サイドモールド5の中心部に設けられた中心機構10と、中心機構10および下加熱機構9を支持するベースフレーム11とを有している。

【0015】

上記の下加熱機構9は、図6に示すように、下サイドモールド5を面状に支持する円盤形状の下プラテン6を有している。下プラテン6は、高温の蒸気が供給される内部空間を有しており、この内部空間に供給される蒸気により発熱し、下サイドモールド5を面状に加熱する。さらに、下加熱機構9は、下プラテン6を支持するプラテンサポート7と、下プラテン6の熱をプラテンサポート7に伝達させないように下プラテン6およびプラテンサポート7間に介装された断熱板8とを有している。そして、このように構成された下加熱機構9の中心部には、中心機構10が設けられており、中心機構10は、保持機構71を主要部として備えている。

【0016】

上記の保持機構71は、モールド固定部2(下加熱機構9および下サイドモールド5)に対して着脱可能にされており、図5に示すように、ブラダ20と、ブラダ20の下縁部を保持した下ブラダリング14と、ブラダ20の上縁部を保持した上部リング19と、下ブラダリング14および上部リング19の中心部に摺動自在に貫設され、両リング14・19を連結固定可能なセンターポスト22とを以下の接続関係および位置関係で有している。

【0017】

下部リング12は、図6に示すように、生タイヤ4の下ビード部4cに当接するように形成された下ビードリング13と、下ビードリング13の上面に設けられ、ブラダ20の下縁部を挟持する下ブラダリング14と、下ブラダリング14の内周側に設けられたクランプリングハブ15とを有している。クランプリングハブ15の内部には、蒸気や窒素ガス等の加熱加圧媒体を流通させる給排路15a・15aが形成されている。そして、これらの給排路15a・15aは、クランプリングハブ15の上端面から下端面にかけて連通されており、下端の給排路15a・15aは、配管17a・17aおよび開閉バルブ17b・17bを介して図示しない加熱・加圧媒体供給装置に接離可能に連絡されている。

【0018】

また、下ビードリング13の内部には、環状の第1誘導加熱コイル18が設けられている。第1誘導加熱コイル18には、高周波電力を供給する図8の高周波電源24が接離可能に接続されている。そして、第1誘導加熱コイル18は、高周波電力の供給により生タイヤ4の下ビード部4cに強度の高周波磁界を印加することによって、下ビード部4cのビードワイヤ52を優先的に誘導加熱する。

【0019】

上記のように構成された下部リング12の中心部には、センターポスト22が上下方向に摺動自在および気密状態に立設されている。センターポスト22の上端部には、上部リング19が設けられている。上部リング19は、上ブラダリング21を有しており、上ブラダリング21は、ブラダ20の上縁部を挟持している。一方、センターポスト22の下端部には、センターポスト22を任意の高さ位置に昇降させる図示しないポスト昇降機構が接離可能に連結されており、ポスト昇降機構は、保持機構71とで中心機構10を構成している。そして、ポスト昇降機構は、加硫済タイヤの搬出時において、ブラダ20の上縁部を持ち上げてブラダ20を生タイヤ4のタイヤ穴よりも小さな径に設定するようにセンターポスト22を上限位置に上昇させる一方、生タイヤ4の加硫成形時において、ブラダ20を生タイヤ4のタイヤ内壁面に当接可能な径に拡大させるようにセンターポスト22を下降させる。

【0020】

上記のセンターポスト22により拡縮されるブラダ20は、生タイヤ4の加硫成形時に、加圧媒体が供給されることによりタイヤ内壁面をモールド方向に押圧するものであり、高温環境下で変質し難い低延伸性材料を構成部材として有している。そして、この低延伸性材料は、生タイヤ4を加硫成形して加硫済タイヤとしたときのタイヤ内壁面形状と略同形状に形成されている。即ち、ブラダ20は、図8に示すように、ポリエステルを高温環境下で変質し難い低延伸性材料として採用し、このポリエステルを加硫済タイヤのタイヤ内壁面形状と略同形状に形成したブラダ本体20aと、ブラダ本体20aの表面に等間隔で設けられた複数の磁性部材20bとを有している。磁性部材20bは、例えばメッシュメタルや金属蒸着膜等の磁性を有した金属製の薄膜からなっており、生タイヤ4のトレッド部4aに対応する部位が他の部位よりも大きな面積となるように形成されている。

【0021】

尚、上記の低延伸性材料とは、加硫温度の高温環境下で従来のブラダ用ゴム(例えばブチルゴム)よりも小さな伸び率の物性値を有した材料のことであり、特に200℃の高温環境下で伸び率が5%〜15%の範囲であることが好ましい。伸び率が上記の範囲であることが好ましい理由は、5%未満であると、加硫成型時に生タイヤ4の全体を均等に押圧する力が低下して成形性が不十分になるからであり、15%を越えると、従来のブラダ用ゴム(例えばブチルゴム)と同様に生タイヤ4を高精度に加硫成形することが困難になるからである。

【0022】

また、高温環境下で変質し難い低延伸性材料としては、上述のポリエステルの他、ナイロン、アラミド、パラフェニレンベンゾヒスオキサゾ−ル(POB)といった繊維を用いた編物や織物、またはメッシュメタルや高密度繊維、カーボン入り繊維、金属被覆繊維、樹脂被覆繊維等を採用することができると共に、これら材料のうちの一種以上を混在させたものを採用することができる。混在の形態としては、例えばポリエステルフィルムにメッシュメタルを積層したり、ポリエステルフィルムに金属膜を蒸着した積層構造の形態や、金属被覆繊維と高密度繊維とを均等または偏在させながら織り込んだ形態がある。また、気密性を持たせるため、フッ素、シリコンといった樹脂およびエストラマ−の少なくとも一種を上述の編物や織物等の基材に含浸あるいはコ−ティングさせるという形態もある。そして、これらの形態は、ブラダの設計仕様(誘導加熱による発熱の有無や強度等)に応じて適宜選択される。

【0023】

上記のブラダ20の内部には、第2誘導加熱コイル23が配置されている。第2誘導加熱コイル23は、センターポスト22の周囲に設けられており、上ブラダリング21と下ブラダリング14とが最も接近した場合の距離よりも小さなコイル高に設定されていると共に、縮小されたブラダ20に接触しないように両リング21・14の外径よりも小さなコイル径に設定されている。また、第2誘導加熱コイル23は、上ブラダリング21が下限位置に下降した場合でも両リング21・14に当接しないように配置されている。そして、第2誘導加熱コイル23には、高周波電源24が接離可能に接続されており、第2誘導加熱コイル23は、高周波電力の供給によりブラダ20に強度の高周波磁界を印加することによって、ブラダ20の磁性部材20bを優先的に誘導加熱する。

【0024】

以上のように構成された保持機構71は、図1に示すように、図5の搬送装置43により加硫工程、保管工程および成形工程間を搬送されるようになっている。そして、成形工程においては、成形用ドラムとして機能し、保管工程や工程間の搬送時においては、生タイヤ4の変形を防止すると共に支持中心のずれを防止するように機能し、加硫工程においては、上述の中心機構10の主要部として機能する。

【0025】

上記の成形工程は、シングルステージ方式のタイヤ成形機61を備えている。尚、タイヤ成形機61は、ツーステージ方式であっても良い。タイヤ成形機61は、図2に示すように、第1駆動装置62と第2駆動装置63とを有している。第1駆動装置62および第2駆動装置63には、第1チャック機構64および第2チャック機構65がそれぞれ設けられている。これらのチャック機構64・65は、上述の保持機構71の上部リング19および下部リング12の中心部をそれぞれ保持可能なチャック部材64a・65aを有している。そして、両チャック機構64・65は、回転軸が同一直線上に存在するように対向配置されており、同一の回転速度で回転し、同一の回転角度で停止するように連動されている。さらに、一方の第1チャック機構64は、回転軸方向に進退移動可能にされており、生タイヤ4の搬入および成形時に保持機構71の上部リング19と下部リング12とのリング間隔を拡大および縮小させる。

【0026】

さらに、タイヤ成形機61は、圧力ガス供給装置66を有している。圧力ガス供給装置66は、一方の開閉バルブ17aに接離可能にされており、生タイヤ4の取り出し時等にブラダ20内に圧力ガスを供給することによって、図示二点鎖線のように生タイヤ4を膨張させる。これにより、成形工程で作成された生タイヤ4は、図1に示すように、保持機構71に保持された状態で運搬され、後工程である保管工程や加硫工程に搬送される。

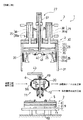

【0027】

上記の成形工程から生タイヤ4が搬送される保管工程は、図1に示すように、保管倉庫80を有している。保管倉庫80は、生タイヤ4を保持機構71で保持しながら保管する複数の保管部81を有している。各保管部81には、図4に示すように、下部リング12の下面に当接するように形成された円筒形状の載置台82と、載置台82上の生タイヤ4を囲むように設けられた予熱用誘導加熱コイル83と、予熱用誘導加熱コイル83に対して高周波電力を供給する高周波電源84とを有している。そして、予熱用誘導加熱コイル83は、高周波電源84からの高周波電力の供給により生タイヤ4のトレッド部4aに強度の高周波磁界を印加することによって、トレッド部4aのベルト部材56を優先的に誘導加熱する。

【0028】

上記の構成において、タイヤ製造方法について説明する。先ず、図2に示すように、成形工程において、タイヤ成形機61の第1駆動装置62が第1チャック機構64を装置内部に引き込むことによって、保持機構71の上部リング19と下部リング12とのリング間隔を拡大させ、両リング19・12で保持されたブラダ20をドラム状に伸展させる。そして、一方の開閉バルブ17aに圧力ガス供給装置66を接続し、この装置66から圧力ガスをブラダ20内に供給することによって、内圧によりドラム状の形態を維持させる。

【0029】

次に、開閉バルブ17aから圧力ガス供給装置66を切り離した後、両チャック機構64・65を等速度で回転駆動させてドラム状のブラダ20を回転させたり、停止させながら、このブラダ20の表面にインナーライナ53やカーカス組立体51等の材料を供給し、各材料の成形や貼着、埋め込み等を行う。この後、一方の開閉バルブ17aに圧力ガス供給装置66を接続し、この装置66から圧力ガスをブラダ20内にさらに供給しながら第1チャック機構64を進出させることによって、図示二点鎖線で示すように、ブラダ20の周面を凸湾曲形状に伸展させる。そして、このブラダ20の形状を大きな内圧で維持しながらシェーピングを行うことによって、図3に示すように、ベルト部材56やビードワイヤ52を内部に有した複数の層からなる生タイヤ4を作成する。

【0030】

次に、保持機構71の上部リング19と下部リング12とをセンターポスト22により連結固定し、第1チャック機構64を上部リング19から切り離す。図5の搬送装置43により上部リング19の中心部を把持した後に、チャック機構65を下部リング12から切り離し、保持機構71を引き抜くことによって、保持機構71と共に生タイヤ4をタイヤ成形機61から抜脱する。そして、図1に示すように、生タイヤ4を加硫成形するまでに待ち時間が存在する場合には、保持機構71で生タイヤ4を膨張させて保持しながら保管工程に搬送し、下記の動作により生タイヤ4を予熱しながら保管する。

【0031】

即ち、図4に示すように、生タイヤ4を保持した保持機構71を載置台82の上方に位置決めする。そして、保持機構71を下降させて載置台82に載置することによって、この保持機構71と共に生タイヤ4を保管する。この後、高周波電源84から予熱用誘導加熱コイル83に高周波電力を供給することによって、生タイヤ4のトレッド部4aに強度の高周波磁界を印加し、トレッド部4aのベルト部材56を誘導加熱する。尚、予熱用誘導加熱コイル83により生成された高周波磁界は、ビード部4c・4c'のビードワイヤ52も誘導加熱する。これにより、生タイヤ4が室温の環境下で保管されていても、生タイヤ4の大きな肉厚のトレッド部4aおよびビード部4c・4c'がタイヤ内部から加熱されるため、生タイヤ4の温度低下を生じることがなく、さらに、高周波磁界の印加の程度によっては加硫温度に近い温度にまで生タイヤ4が昇温される。

【0032】

次に、生タイヤ4を加硫成形する場合には、保持機構71で生タイヤ4を保持しながら加硫工程に搬送し、下記の動作により生タイヤ4を加硫成形する。即ち、先ず、図5に示すように、モールド昇降部3を上昇させることによって、モールド固定部2の上方にモールド昇降部3を位置させる。この後、搬送装置43により保持機構71と共に生タイヤ4をモールド固定部2とモールド昇降部3との間に搬送する。保持機構71がモールド固定部2の中心部の上方に位置すると、図6に示すように、保持機構71を下降させることによって、保持機構71をモールド固定部2に係合させる。そして、センターポスト22による上部リング19と下部リング12との連結固定を解除した後、保持機構71のセンターポスト22を図示しないポスト昇降機構に連結すると共に、開閉バルブ17a・17bおよび誘導加熱コイル18・23・41を図示しない加熱・加圧媒体供給装置および図8の高周波電源24にそれぞれ接続することによって、中心機構10として機能させる。

【0033】

次に、図5の第2シリンダ部材38からシリンダロッド38aを進出させると共に、第1シリンダ部材37から棒状部材35を進出させることによって、図6に示すように、上加熱機構28およびスライドプレート36をそれぞれ下降させて分離し、スライドセグメント26aを外周方向に移動させる。この後、図示二点鎖線に示すように、上加熱機構28およびスライドプレート36の分離状態を維持しながらモールド昇降部3を下降させ、スライドセグメント26aの内周側に生タイヤ4を位置させた後、スライドセグメント26aを固定リング26bにより中心方向に移動させる。そして、図7に示すように、各スライドセグメント26a同士を当接させて生タイヤ4のトレッド部4aに対応した筒形状のモールドを形成すると共に、このモールドの上部および下部に上サイドモールド25および下サイドモールド5をそれぞれ当接させることによって、モールドの型締を完了する。

【0034】

上プラテン32、下プラテン6、および割りモールド26に高温の蒸気をそれぞれ供給し、所望の温度に加熱され、両プラテン6・32により上および下サイドモールド25・5を加熱すると共に、割りモールド26を発熱させることによって、これらモールド25・5・26a'で囲まれた生タイヤ4を外面側から加熱する。また、配管17aを介して高温高圧の蒸気や窒素ガス等の圧力媒体をブラダ20内に供給することによって、ブラダ20により生タイヤ4をモールドの内壁面に押圧させる。そして、高温高圧の圧力媒体の熱量をブラダ20を介して生タイヤ4に伝達させることによって、生タイヤ4を内面側から加熱する。

【0035】

さらに、図8に示すように、高周波電源24から高周波電力を各誘導加熱コイル18・23・41・39に供給する。高周波電力が供給された第1誘導加熱コイル18および第3誘導加熱コイル41は、生タイヤ4の下ビード部4cおよび上ビード部4c'に強度の高周波磁界をそれぞれ印加することによって、両ビード部4c・4c'の内部に設けられたビードワイヤ52・52を優先的に誘導加熱する。また、第4誘導加熱コイル39は、割りモールド26が非磁性材料で形成されているため、生タイヤ4のトレッド部4aに強度の高周波磁界を印加することによって、トレッド部4aの内部に設けられたベルト部材56を優先的に誘導加熱する。これにより、生タイヤ4は、上述の外面側および内面側からの加熱に加えて、大きな肉厚を有したビード部4c・4c'およびトレッド部4aにおいてはタイヤ内部側からの加熱も行われるため、タイヤ全体が短時間で加硫温度にまで昇温する。さらに、生タイヤ4が保管工程において予熱されていた場合には、生タイヤ4がさらに短時間で加硫温度にまで昇温する。

【0036】

また、高周波電力が供給された第2誘導加熱コイル23は、ブラダ20の磁性部材20bに強度の高周波磁界を印加し、ブラダ20自体を発熱させる。従って、圧力媒体の熱量をブラダ20を介して生タイヤ4に伝達する際に、ブラダ20による熱量の伝達時間の遅延が最小限に抑制されるため、生タイヤ4がより一層短時間で加硫温度にまで昇温する。そして、生タイヤ4が加硫温度に維持されながら、生タイヤ4の加硫成形が行われる。

【0037】

また、生タイヤ4が加硫成形されている間、ブラダ20は、生タイヤ4をモールド方向に押圧することにより生タイヤ4の成形を行っている。この際、ブラダ20は、加硫済タイヤのタイヤ内壁面形状と略同形状の低延伸性材料により形成されているため、圧力媒体の圧力に多少の変動があった場合でも、加硫済タイヤのタイヤ内壁面の形状を確実に出現する。従って、このブラダ20により生タイヤ4を押圧して成形が行われると、高精度に成形された加硫済タイヤが得られることになる。

【0038】

このようにして加硫済タイヤが得られると、図6に示すように、上述の動作とは逆の動作によりモールドを型開きした後、センターポスト22を上昇させてブラダ20を縮小させる。そして、図1に示すように、加硫済タイヤ4'を保持機構71から抜脱して外部に取り出した後、保持機構71を外部に取り出し、加硫済タイヤ4'を後工程に搬送する一方、保持機構71を成形工程に搬送する。この後、以上の動作によって、新たな生タイヤ4を搬入して加硫成形を繰り返すことになるが、このような加硫形成が繰り返された場合でも、ブラダ20の低延伸性材料が高温環境下で変質し難いため、低延伸性材料が初期の性質を維持する。従って、加硫成形の繰り返し回数が多くなった段階でも、ブラダ20が加硫済タイヤのタイヤ内壁面の形状を確実に出現させるため、ブラダ20を長期間に亘って使用することができる。

【0039】

以上のように、本実施形態のタイヤ製造方法は、成形工程でブラダ20上に生タイヤ4を成形した後、加硫工程の加硫機1のモールド内に搬入して生タイヤ4を加硫成形する際に、生タイヤ4を成形してから加硫機1のモールド内に搬入するまで、生タイヤ4の上ビード部4c'と下ビード部4cとを上部リング19と下部リング12とで気密状態に保持されたブラダ20により保持しながらセンターポスト22により連結固定し、生タイヤ4の内部空間に位置するブラダ20に圧力ガスを封入してブラダ20を伸展させることにより膨張させる構成である。

【0040】

尚、本実施形態においては、ブラダ20を用いてタイヤを製造するブラダ方式の場合について説明しているが、ブラダ20を用いずにタイヤを製造するブラダレス方式に適用することもできる。即ち、成形工程で生タイヤ4を成形してから加硫機1のモールド内に搬入するまで、生タイヤ4の上ビード部4c'と下ビード部4cとを上部リング19と下部リング12とで気密状態に保持しながらセンターポスト22により連結固定し、生タイヤ4の内部空間に圧力ガスを封入して生タイヤ4を直接的に膨張させる構成であって良い。

【0041】

そして、上記の構成であれば、生タイヤ4が一定の形状を維持した状態で各工程間を搬送およびモールド内に搬入されるため、生タイヤ4の搬送時における変形を防止することができる。従って、加硫機1に生タイヤ4をセットしたときの生タイヤ4の支持中心のずれを十分に低減することができる。

【0042】

また、本実施形態においては、センターポスト22により両リング19・12(両ビード部4c'・4c)を連結固定するようになっているが、これに限定されるものでもなく、連結固定用のジョイント機構を上部リング19と下部リング12との間に備えていても良い。

【0043】

さらに、図7の加硫成形時においては、上部リング19と下部リング12とをセンターポスト22や他のジョイント機構で連結固定していることが望ましい。この場合には、生タイヤ4の内部空間に高温、高圧の圧力ガスを供給してタイヤ内壁面をモールド方向に押圧させたときに、上ビード部4c'と下ビード部4cとの連結固定が維持されるため、モールドに対する型締め力が小さなものであっても、モールドの型開きを確実に防止することができる。これにより、モールドに型締め力を付与する加硫機1のフレーム構造を小さな型締め力に対応した仕様にすることができるため、結果として加硫機1を小型化し、コストダウンすることができる。

【0044】

【発明の効果】

請求項1の発明は、成形工程でブラダレス方式で生タイヤを成形した後、該生タイヤを一定形状に維持したまま加硫工程に搬送および該加硫工程の加硫機のモールド内に搬入して生タイヤを加硫成形するタイヤ製造方法であって、前記生タイヤを成形してから前記加硫機のモールド内に搬入するまでの間中、前記生タイヤの上ビード部と下ビード部とを気密状態に保持しながら上ビードリングと下ビードリングとを保持機構により連結固定したまま、該生タイヤの内部空間に圧力ガスを封入して膨張させておく構成である。上記の構成によれば、生タイヤが一定の形状を維持した状態で各工程間を搬送およびモールド内に搬入されるため、生タイヤの搬送時における変形を防止することができる。従って、加硫機に生タイヤをセットしたときの生タイヤの支持中心のずれを十分に低減することができるという効果を奏する。

【0045】

請求項2の発明は、請求項1に記載のタイヤ製造方法であって、前記生タイヤの上ビード部と下ビード部との連結固定を維持しながら前記加硫機における加硫成形を行う構成である。上記の構成によれば、生タイヤの内部空間に高温、高圧の圧力ガスを供給してタイヤ内壁面をモールド方向に押圧させたときに、上ビード部と下ビード部との連結固定が維持されているため、モールドに対する型締め力が小さなものであっても、モールドの型開きを確実に防止することができる。これにより、モールドに型締め力を付与する加硫機のフレーム構造を小さな型締め力に対応した仕様にすることができるため、結果として加硫機を小型化し、コストダウンすることができるという効果を奏する。

【図面の簡単な説明】

【図1】 タイヤを製造する際の一連の工程を示す説明図である。

【図2】 生タイヤを成形する状態を示す説明図である。

【図3】 生タイヤの要部を示す分解斜視図である。

【図4】 保管工程で生タイヤを予熱しながら保管する状態を示す説明図である。

【図5】 加硫工程の加硫機に生タイヤを搬入する状態を示す説明図である。

【図6】 型締する状態を示す説明図である。

【図7】 型締された状態を示す説明図である。

【図8】 加硫成形する状態を示す説明図である。

【符号の説明】

1 加硫機

2 モールド固定部

3 モールド昇降部

4 生タイヤ

5 下サイドモールド

6 下プラテン

10 中心機構

12 下部リング

18 第1誘導加熱コイル

19 上部リング

20 ブラダ

22 センターポスト

23 第2誘導加熱コイル

24 高周波電源

25 上サイドモールド

26 割りモールド

27 第1モールド昇降機構

28 上加熱機構

29 第2モールド昇降機構

39 第4誘導加熱コイル

41 第3誘導加熱コイル

61 タイヤ成形機

62 第1駆動装置

63 第2駆動装置

64 第1チャック機構

65 第2チャック機構

71 保持機構

80 保管倉庫

81 保管部

83 予熱用誘導加熱コイル

Claims (2)

- 成形工程でブラダレス方式で生タイヤを成形した後、該生タイヤを一定形状に維持したまま加硫工程に搬送および該加硫工程の加硫機のモールド内に搬入して生タイヤを加硫成形するタイヤ製造方法であって、

前記生タイヤを成形してから前記加硫機のモールド内に搬入するまでの間中、前記生タイヤの上ビード部と下ビード部とを気密状態に保持しながら上ビードリングと下ビードリングとを保持機構により連結固定したまま、該生タイヤの内部空間に圧力ガスを封入して膨張させておくことを特徴とするタイヤ製造方法。 - 前記生タイヤの上ビード部と下ビード部との連結固定を維持しながら前記加硫機における加硫成形を行うことを特徴とする請求項1に記載のタイヤ製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27546699A JP3668073B2 (ja) | 1999-09-29 | 1999-09-29 | タイヤ製造方法 |

| US09/669,735 US6682687B1 (en) | 1999-09-29 | 2000-09-26 | Method for manufacturing a tire |

| EP00710022A EP1090729B1 (en) | 1999-09-29 | 2000-09-28 | Method for manufacturing a tire |

| KR10-2000-0057099A KR100372824B1 (ko) | 1999-09-29 | 2000-09-28 | 타이어 제조 방법 |

| DE60001785T DE60001785T2 (de) | 1999-09-29 | 2000-09-28 | Verfahren zur Reifenherstellung |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27546699A JP3668073B2 (ja) | 1999-09-29 | 1999-09-29 | タイヤ製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001096534A JP2001096534A (ja) | 2001-04-10 |

| JP3668073B2 true JP3668073B2 (ja) | 2005-07-06 |

Family

ID=17555941

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP27546699A Expired - Lifetime JP3668073B2 (ja) | 1999-09-29 | 1999-09-29 | タイヤ製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6682687B1 (ja) |

| EP (1) | EP1090729B1 (ja) |

| JP (1) | JP3668073B2 (ja) |

| KR (1) | KR100372824B1 (ja) |

| DE (1) | DE60001785T2 (ja) |

Families Citing this family (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3839228B2 (ja) | 2000-07-31 | 2006-11-01 | 株式会社神戸製鋼所 | 生タイヤ予熱方法およびその装置 |

| JP4493203B2 (ja) | 2000-12-12 | 2010-06-30 | 株式会社ブリヂストン | 空気入りタイヤの製造方法 |

| US6656301B2 (en) | 2001-01-11 | 2003-12-02 | Bridgestone/Firestone North American Tire, Llc | Green tire storage device with inflatable bladders |

| WO2003013818A1 (fr) * | 2001-08-10 | 2003-02-20 | Bridgestone Corporation | Systeme de vulcanisation de pneus et son procede de fabrication de pneus |

| JP4623882B2 (ja) * | 2001-08-15 | 2011-02-02 | 株式会社ブリヂストン | タイヤ加硫システム |

| JP3834540B2 (ja) | 2002-10-10 | 2006-10-18 | 株式会社神戸製鋼所 | 生タイヤ予熱方法およびその装置 |

| JP3726085B2 (ja) * | 2003-03-14 | 2005-12-14 | 横浜ゴム株式会社 | 建設車両用ラジアルタイヤの製造方法 |

| WO2005009713A1 (ja) | 2003-07-25 | 2005-02-03 | Fuji Shoji Co., Ltd. | タイヤの加硫方法及び同方法を実施するための加硫機 |

| US7195047B2 (en) | 2003-12-11 | 2007-03-27 | The Goodyear Tire And Rubber Company | Tire manufacturing module and method of manufacturing tires |

| JP2005349789A (ja) * | 2004-06-14 | 2005-12-22 | Yokohama Rubber Co Ltd:The | 空気入りラジアルタイヤの搬送工程時における内圧保持方法及びその内圧保持装置 |

| CA2517822C (en) * | 2004-09-06 | 2009-10-27 | Honda Motor Co., Ltd. | Seat mount structure for saddle ride vehicle |

| US20070023966A1 (en) * | 2005-07-29 | 2007-02-01 | Jean-Claude Girard | Tire bead stretcher and method for holding a green tire |

| JP4134138B2 (ja) * | 2005-10-05 | 2008-08-13 | 株式会社市丸技研 | タイヤ加硫装置 |

| JP4134137B2 (ja) * | 2005-10-05 | 2008-08-13 | 株式会社市丸技研 | タイヤ加硫装置 |

| JP4437330B2 (ja) | 2005-10-05 | 2010-03-24 | 株式会社市丸技研 | タイヤ加硫装置 |

| WO2007063560A1 (en) * | 2005-11-30 | 2007-06-07 | Pirelli Tyre S.P.A. | Method and apparatus for manufacturing tyres |

| US20070172617A1 (en) * | 2006-01-25 | 2007-07-26 | Burrowes Thomas G | Curing sleeve reinforced with chopped carbon fibers |

| US7891962B2 (en) | 2007-12-21 | 2011-02-22 | The Goodyear Tire & Rubber Company | Tire building core manipulator apparatus |

| US7874822B2 (en) | 2007-12-21 | 2011-01-25 | The Goodyear Tire & Rubber Company | Tire building core segment manipulator apparatus |

| US7896632B2 (en) | 2007-12-21 | 2011-03-01 | The Goodyear Tire & Rubber Company | Apparatus for disassembling a tire building core |

| US7854603B2 (en) | 2007-12-21 | 2010-12-21 | The Goodyear Tire & Rubber Company | Tire building core assembly and disassembly station |

| US7910043B2 (en) * | 2007-12-21 | 2011-03-22 | The Goodyear Tire & Rubber Company | Tire building and cure station coupling apparatus and method |

| US7785061B2 (en) | 2007-12-21 | 2010-08-31 | The Goodyear Tire & Rubber Company | Apparatus and method for reorienting a tire and core assembly in a tire manufacturing line |

| US8127434B2 (en) | 2007-12-21 | 2012-03-06 | The Goodyear Tire & Rubber Company | Apparatus assembly and disassembly of a tire curing mold |

| US8431062B2 (en) | 2007-12-21 | 2013-04-30 | The Goodyear Tire & Rubber Company | Tire unloading apparatus and method in a curing line |

| US7802975B2 (en) | 2007-12-21 | 2010-09-28 | The Goodyear Tire & Rubber Company | Loading apparatus for assembly and disassembly of a tire curing mold |

| US8113806B2 (en) | 2007-12-21 | 2012-02-14 | The Goodyear Tire & Rubber Company | Apparatus and method for assembling, disassembling and storing a tire building core |

| US8776851B2 (en) | 2008-08-29 | 2014-07-15 | The Goodyear Tire & Rubber Company | Film to keep tire surface clean and simultaneously prime for better adhesion of balance pad |

| US7887312B2 (en) | 2008-11-12 | 2011-02-15 | The Goodyear Tire & Rubber Company | Tire building core |

| JP5469004B2 (ja) * | 2010-07-06 | 2014-04-09 | 東洋ゴム工業株式会社 | 予備成型装置、及び空気ばねの製造方法 |

| US9138950B2 (en) | 2011-08-30 | 2015-09-22 | Bridgestone Americas Tire Operations, Llc | Tire molding apparatus |

| KR101355909B1 (ko) | 2011-12-21 | 2014-01-28 | 한국타이어 주식회사 | 블래더 타입 토러스드럼 |

| WO2016108993A1 (en) * | 2014-12-30 | 2016-07-07 | Bridgestone Americas Tire Operations, Llc | System and apparatus for heating molds |

| JP6763710B2 (ja) * | 2016-07-05 | 2020-09-30 | 住友ゴム工業株式会社 | タイヤ加硫装置及びタイヤ加硫方法 |

| KR102430675B1 (ko) * | 2016-08-25 | 2022-08-08 | 하부르크-프로이덴베르거 마쉬넨바우 게엠베하 | 타이어를 가황하기 위한 방법 및 장치 |

| IT201600119949A1 (it) * | 2016-11-28 | 2018-05-28 | Intereuropean Srl | Apparato e metodo per la produzione di pneumatici |

| CN109732822A (zh) * | 2019-02-26 | 2019-05-10 | 喆能环保技术(深圳)有限公司 | 一种轮胎硫化的高频感应加热底盘及智能高频感应系统 |

| CN114603754B (zh) * | 2022-03-11 | 2023-09-29 | 金铁城智能科技(青岛)有限公司 | 一种轮胎硫化装置及其硫化工艺 |

| EP4554785A2 (en) * | 2022-07-11 | 2025-05-21 | American Engineering Group LLC | Tire curing using a fully integrated hybrid electromagnetic induction-nitrogen heating system |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3144374A (en) * | 1960-12-19 | 1964-08-11 | Paul Jean Robert Louis Saint | Deformable drum for the manufacture of tires |

| FR2154860A5 (ja) * | 1971-09-28 | 1973-05-18 | Gazuit Georges | |

| JPS5143070B2 (ja) * | 1972-05-31 | 1976-11-19 | ||

| US3824048A (en) | 1972-08-02 | 1974-07-16 | Mcneil Corp | Tire holder and handler |

| JPS61219606A (ja) | 1985-03-26 | 1986-09-30 | Kobe Steel Ltd | タイヤ加硫プレス |

| US5062781A (en) * | 1988-08-10 | 1991-11-05 | Firelli Armstrong Tire Corporation | Reinforced tire curing bladder |

| JPH03274110A (ja) * | 1990-03-26 | 1991-12-05 | Mitsubishi Heavy Ind Ltd | 誘導加熱タイヤ加硫システム |

| FR2720326A1 (fr) * | 1994-05-27 | 1995-12-01 | Sedepro | Assemblage et vulcanisation de pneumatique. |

| JP3274110B2 (ja) | 1999-09-28 | 2002-04-15 | 東京瓦斯株式会社 | 設備劣化診断方法及び設備劣化診断システム |

-

1999

- 1999-09-29 JP JP27546699A patent/JP3668073B2/ja not_active Expired - Lifetime

-

2000

- 2000-09-26 US US09/669,735 patent/US6682687B1/en not_active Expired - Lifetime

- 2000-09-28 EP EP00710022A patent/EP1090729B1/en not_active Expired - Lifetime

- 2000-09-28 DE DE60001785T patent/DE60001785T2/de not_active Expired - Lifetime

- 2000-09-28 KR KR10-2000-0057099A patent/KR100372824B1/ko not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| US6682687B1 (en) | 2004-01-27 |

| EP1090729A3 (en) | 2001-04-25 |

| EP1090729B1 (en) | 2003-03-26 |

| KR100372824B1 (ko) | 2003-02-25 |

| JP2001096534A (ja) | 2001-04-10 |

| DE60001785T2 (de) | 2003-11-20 |

| DE60001785D1 (de) | 2003-04-30 |

| KR20010050713A (ko) | 2001-06-15 |

| EP1090729A2 (en) | 2001-04-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3668073B2 (ja) | タイヤ製造方法 | |

| CN102046361B (zh) | 用于组装轮胎的方法和设备 | |

| US8876508B2 (en) | Apparatus for producing pneumatic tyres | |

| JP4493203B2 (ja) | 空気入りタイヤの製造方法 | |

| JP4387047B2 (ja) | 中心機構 | |

| JP3914379B2 (ja) | 生タイヤ予熱方法およびその装置 | |

| EP2038109B1 (en) | Process and apparatus for producing pneumatic tyres | |

| EP0468345B1 (en) | Vehicle tire loading-unloading and stabilizing device | |

| EP1053861A2 (en) | Bladder for a tyre vulcanizer, vulcanizer using the same and tyre vulcanizing method | |

| JP4287447B2 (ja) | 加硫システムおよびその生タイヤ加熱方法 | |

| CN101316697B (zh) | 生产轮胎的方法和设备 | |

| CN101189121B (zh) | 用于硫化车轮轮胎的方法和装置 | |

| JP2703170B2 (ja) | タイヤ加硫設備 | |

| JPS6036111A (ja) | 未硬化タイヤの加硫方法およびタイヤプレス | |

| JPH10329140A (ja) | 空気入りタイヤの加硫成形方法及び装置 | |

| JP3950469B2 (ja) | 生タイヤ予熱方法およびその装置 | |

| JP2000317941A (ja) | 加硫成形方法およびその加硫機 | |

| JP2002337148A (ja) | タイヤの製造方法および加硫システム | |

| JP2000317942A (ja) | ブラダ | |

| CN101193740B (zh) | 车轮轮胎的硫化方法和装置 | |

| JP2001198925A (ja) | 加硫成形方法およびその加硫機 | |

| CN101855053B (zh) | 用于制造轮胎的方法和设备 | |

| EP3562657A1 (en) | Process and apparatus for handling green tyres for bicycles | |

| JP2001322127A (ja) | タイヤ加硫方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040608 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040806 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20041214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050131 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20050301 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050405 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050407 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3668073 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080415 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090415 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100415 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100415 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110415 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120415 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130415 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130415 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140415 Year of fee payment: 9 |

|

| EXPY | Cancellation because of completion of term |