JP3606972B2 - タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ - Google Patents

タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ Download PDFInfo

- Publication number

- JP3606972B2 JP3606972B2 JP32400695A JP32400695A JP3606972B2 JP 3606972 B2 JP3606972 B2 JP 3606972B2 JP 32400695 A JP32400695 A JP 32400695A JP 32400695 A JP32400695 A JP 32400695A JP 3606972 B2 JP3606972 B2 JP 3606972B2

- Authority

- JP

- Japan

- Prior art keywords

- steel

- steel cord

- cord

- strength

- wire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229910000831 Steel Inorganic materials 0.000 title claims description 253

- 239000010959 steel Substances 0.000 title claims description 253

- 230000003014 reinforcing effect Effects 0.000 title claims description 10

- 239000002131 composite material Substances 0.000 claims description 34

- 239000010410 layer Substances 0.000 claims description 22

- 239000002344 surface layer Substances 0.000 claims description 18

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 12

- 229910052799 carbon Inorganic materials 0.000 claims description 12

- 230000002787 reinforcement Effects 0.000 claims description 7

- 238000000465 moulding Methods 0.000 claims description 3

- 229910001294 Reinforcing steel Inorganic materials 0.000 claims description 2

- 238000005260 corrosion Methods 0.000 description 8

- 230000007797 corrosion Effects 0.000 description 8

- 230000007423 decrease Effects 0.000 description 7

- 238000000034 method Methods 0.000 description 7

- 239000011324 bead Substances 0.000 description 6

- 238000005491 wire drawing Methods 0.000 description 6

- 229910000975 Carbon steel Inorganic materials 0.000 description 5

- 239000010962 carbon steel Substances 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 4

- 238000005452 bending Methods 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 2

- 210000003298 dental enamel Anatomy 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 230000014759 maintenance of location Effects 0.000 description 2

- 241001589086 Bellapiscis medius Species 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- 229910001567 cementite Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 239000012779 reinforcing material Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000004073 vulcanization Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D07—ROPES; CABLES OTHER THAN ELECTRIC

- D07B—ROPES OR CABLES IN GENERAL

- D07B1/00—Constructional features of ropes or cables

- D07B1/06—Ropes or cables built-up from metal wires, e.g. of section wires around a hemp core

- D07B1/0606—Reinforcing cords for rubber or plastic articles

- D07B1/062—Reinforcing cords for rubber or plastic articles the reinforcing cords being characterised by the strand configuration

-

- D—TEXTILES; PAPER

- D07—ROPES; CABLES OTHER THAN ELECTRIC

- D07B—ROPES OR CABLES IN GENERAL

- D07B1/00—Constructional features of ropes or cables

- D07B1/06—Ropes or cables built-up from metal wires, e.g. of section wires around a hemp core

- D07B1/0606—Reinforcing cords for rubber or plastic articles

- D07B1/062—Reinforcing cords for rubber or plastic articles the reinforcing cords being characterised by the strand configuration

- D07B1/0626—Reinforcing cords for rubber or plastic articles the reinforcing cords being characterised by the strand configuration the reinforcing cords consisting of three core wires or filaments and at least one layer of outer wires or filaments, i.e. a 3+N configuration

-

- D—TEXTILES; PAPER

- D07—ROPES; CABLES OTHER THAN ELECTRIC

- D07B—ROPES OR CABLES IN GENERAL

- D07B1/00—Constructional features of ropes or cables

- D07B1/06—Ropes or cables built-up from metal wires, e.g. of section wires around a hemp core

- D07B1/0606—Reinforcing cords for rubber or plastic articles

- D07B1/062—Reinforcing cords for rubber or plastic articles the reinforcing cords being characterised by the strand configuration

- D07B1/0633—Reinforcing cords for rubber or plastic articles the reinforcing cords being characterised by the strand configuration having a multiple-layer configuration

Landscapes

- Ropes Or Cables (AREA)

- Tires In General (AREA)

Description

【発明の属する技術分野】

この発明は、タイヤ補強用スチ−ルコ−ド及びこれを用いた空気入りタイヤに関し、更に詳しくはタイヤのカ−カス部の補強に用いられ、軽量化と共に耐久性を改善したスチ−ルコ−ド及び大型車両用空気入りタイヤに係るものである。

【0002】

【従来の技術】

近年、地球環境保護の視点から車両の低燃費化が目標とされ、タイヤにおいても軽量化が進められており、タイヤの補強材であるスチ−ルコ−ドでは強度を大きくしてタイヤ補強を保ちながら使用量を減少させる試みがなされている。しかし一方で、スチ−ルコ−ドを構成する鋼素線の単位断面積当たりの引張強さを増大させると耐疲労性が低下することが広く知られている。

【0003】

このため、湿式連続伸線加工において伸線ダイス段数を増やし、かつ各ダイスでの減面率を小さくして伸線時の発熱を抑制することにより高強度高延性の細径鋼線を製造する方法が特開平3−104821号公報で提案されている。又、炭素含有量が0.90〜0.95重量%でクロム含有量が0.10〜0.40重量%の炭素鋼を原料としたスチ−ルコ−ドをタイヤの補強に用いることにより、タイヤの耐久性を維持して軽量化する提案が特開平4−126605号公報で提案されている。しかるに、タイヤを軽量化するには用いる部材の量を低減することで達成できるが、その分強度が低下して耐久性の低下を招く恐れがあることは否めない。

【0004】

前記した従来の技術にあって、伸線ダイスの段数を増やして伸線する方法は伸線作業性が低下するという問題があり、一方、スチ−ルコ−ドの原料となる炭素鋼成分を特別なものとすると高価なスチ−ルコ−ドとなって実用的でない。

【0005】

【発明が解決しようとする課題】

従来より、トラック・バス用空気入りタイヤのカ−カス部には、引張強さが2750〜3150N/mm2 程度の鋼素線による3+9x0.23+1の2層撚り構造、或いは3+9+15x0.175+1の3層撚り構造としたスチ−ルコ−ドが主として用いられているが、タイヤの軽量化のためにスチ−ルコ−ド径を小さくした3+9x0.21構造とすると、タイヤ強度を確保するためにスチ−ルコ−ドの打ち込み本数を増加させる必要があり、その結果、カ−カスのスチ−ルコ−ド隣接間隔が狭くなり過ぎてカ−カスプライ折り返し端部の故障が増加するという問題がある。

【0006】

又、前記した3+9+1構造のスチ−ルコ−ドは鋼素線が相互に密接しているために、タイヤの転動によりスチ−ルコ−ドを構成している鋼素線間の相対移動によって鋼素線が摩耗してスチ−ルコ−ドの強力が低下する。更にラッピングワイヤがスチ−ルコ−ドの外周を取り囲んでいるとスチ−ルコ−ドの強力低下の傾向が増大する。

【0007】

そして、タイヤはときとして路面の突起物或いは側壁の突起物等によってスチ−ルコ−ド近傍にまで達する傷を受けることがあり、この傷から水分が浸入して鋼素線を腐食しタイヤの耐久性を低下させることがある。これに対しては、外層を構成する鋼素線の本数を減らし、素線間にゴムがスチ−ルコ−ド内部にまで入り込むことができる隙間を設けることによって鋼素線の腐食を低減する方法が知られているが、ゴムが隙間に十分に浸入していないと満足する効果が得られないという問題点があった。又、例えゴムの浸入が十分であったとしても、ゴムに含まれる水分により鋼素線の耐腐食疲労性は必ずしも十分ではないという問題点があった。

【0008】

【課題を解決するための手段】

この発明の第1であるタイヤ補強用スチ−ルコ−ドは、炭素含有量が0.70重量%以上、直径が0.15〜0.25mm、引張強さが3400〜3900N/mm2 の範囲にある鋼素線を、コアを構成する鋼素線の本数Mが1〜4本、コアを取り巻くシ−スを構成する鋼素線の本数NがM+(2〜5)本としたM+N構造の2層撚りスチ−ルコ−ド、又は、上記の2層撚りスチ−ルコ−ドの外周に更にP本の鋼素線を巻き付け、PをN+(2〜5)としたM+N+P構造の3層撚りスチ−ルコ−ドであって、シ−スを構成する隣接鋼素線間の隙間の平均値が0.02mm以上かつ鋼素線直径の1.5倍以下であり、シ−スを構成する鋼素線の型付率を80〜110%とすることによって、シ−スの外周にラッピングワイヤを位置させない構造とし、撚りの際にスチ−ルコ−ドに張力を与えてスチ−ルコ−ドを構成する鋼素線の螺旋内側の引張り残留応力を低減することによって、スチ−ルコ−ドの撚りを解して得た螺旋状の型付を有する鋼素線の螺旋曲率半径R0 と、該鋼素線の螺旋内側部分における表層を溶解除去したときの螺旋の曲率半径R1 との比、(R1 /R0 )×100を100未満としたことを特徴とするタイヤ補強用スチ−ルコ−ドを提供するものである。

【0009】

そして、好ましくは前記表層が鋼素線の表面から鋼素線の直径の5%に相当する表面からの深さまでの範囲であり、特に好ましくは、前記表層が鋼素線の表面から鋼素線の直径の10%に相当する表面からの深さまでの範囲であるタイヤ補強用スチ−ルコ−ドに係るものである。又、鋼素線の炭素含有量が0.7乃至0.85重量%であるのが望ましい。

【0010】

本発明のタイヤ補強用スチ−ルコ−ドにあって、このスチ−ルコ−ドの直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−1.1≦d(mm)≦(50xコ−ド強力)/複合体強力−0.4、の範囲にあるように、好ましくは、(50xコ−ド強力)/複合体強力−0.9≦d(mm)≦(50xコ−ド強力)/複合体強力−0.6、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したスチ−ルコ−ドである。

【0011】

この発明の第2である空気入りタイヤにあっては、その補強材として、炭素含有量が0.70重量%以上、直径が0.15〜0.25mm、引張強さが3400〜3900N/mm2 の範囲にある鋼素線を、コアを構成する鋼素線の本数Mが1〜4本、コアを取り巻くシ−スを構成する鋼素線の本数NがM+(2〜5)本としたM+N構造の2層撚りスチ−ルコ−ド、又は、上記の2層撚りスチ−ルコ−ドの外周に更にP本の鋼素線を巻き付け、PをN+(2〜5)としたM+N+P構造の3層撚りスチ−ルコ−ドであって、シ−スを構成する隣接鋼素線間の隙間の平均値が0.02mm以上かつ鋼素線直径の1.5倍以下であり、シ−スを構成する鋼素線の型付率を80〜110%とすることによって、シ−スの外周にラッピングワイヤを位置させない構造とし、撚りの際にスチ−ルコ−ドに張力を与えてスチ−ルコ−ドを構成する鋼素線の螺旋内側の引張り残留応力を低減することによって、スチ−ルコ−ドの撚りを解して得た螺旋状の型付を有する鋼素線の螺旋曲率半径R0 と、該鋼素線の螺旋内側部分における表層を溶解除去したときの螺旋の曲率半径R1 との比、(R1 /R0 )×100を100未満としたスチ−ルコ−ドを用いた空気入りタイヤに係り、特に言えば、空気入りタイヤのカ−カス部の補強に用いたものである。

【0012】

用いられるスチ−ルコ−ドの構造に関しては、前記表層が、鋼素線の表面から鋼素線の直径の5%、好ましくは、10%に相当する表面からの深さまでの範囲であるスチ−ルコ−ドを用いた空気入りタイヤに係るものである。。

又、鋼素線の炭素含有量が0.7乃至0.85重量%であるスチ−ルコ−ドを用いるものである。

【0013】

そして、スチ−ルコ−ドの構造について更に言えば、直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−1.1≦d(mm)≦(50xコ−ド強力)/複合体強力−0.4、の範囲にあるように、好ましくは、(50xコ−ド強力)/複合体強力−0.9≦d(mm)≦(50xコ−ド強力)/複合体強力−0.6、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したスチ−ルコ−ドを用いるものである。

【0014】

【発明の実施の形態】

以下、本発明をタイヤ補強用スチ−ルコ−ドをもって実施の形態を更に詳細に説明する。スチ−ルコ−ドの原料となる炭素鋼の炭素含有量を0.70重量%以上と限定したのは、鋼素線の引張強さを3400〜3900N/mm2 とするためであり、好ましくは炭素含有量を0.85重量%以下とすることによりパテンティング時の初折セメンタイトの生成を抑制して鋼素線の延性を確保することが容易となる。尚、この発明で用いる炭素鋼は価格の上昇を抑えるためにプレ−ンカ−ボンを用いることが好ましい。

【0015】

又、鋼素線の直径を0.15〜0.25mmに限定した理由は、0.15mm未満では鋼素線の引張強さは上昇するものの伸線での生産性が低下して経済的でなく、0.25mmを越えると繰り返し曲げ疲労性が悪化すると共に、スチ−ルコ−ドの曲げ剛性が大きくなり過ぎてタイヤ成型時の加工性、特にビ−ド部の成型性が困難となる。

更に、鋼素線の引張強さを限定したのは、3400N/mm2 未満ではスチ−ルコ−ド強力を維持することが難しく、タイヤ強度を維持して軽量化することができない。又、鋼素線の引張強さが3900N/mm2 を越えると伸線生産性が低下するとか得られた鋼素線の延性が乏しくなる恐れがあり、タイヤの更生回数の低下が懸念される。

【0016】

この発明に用いるコア、シ−スの鋼素線の直径は同一とする必要はないが、同一とすることによって生産性を高めることができる。

そして、スチ−ルコ−ドの構造をコアを構成する鋼素線の本数Mを1〜4本、シ−スを構成する鋼素線の本数NをM+(2〜5)本とした2層撚りスチ−ルコ−ド、又は前記2層撚りスチ−ルコ−ドの外周にN+(2〜5)本の鋼素線を配置した3層撚りスチ−ルコ−ドとしたのは、ゴムの侵入性を満たしつつ耐疲労性に不利とならない撚り形態にするためと、スチ−ルコ−ド断面内の素線充填率を向上させ必要とするコ−ド強力を出来るだけ小さいスチ−ルコ−ド径で得ようとするためである。従って、コアを構成する鋼素線の本数は、内部に空間をもたない1本又は2本、或いは内部空間の小さい3本とすることが好ましい。

【0017】

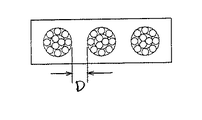

スチ−ルコ−ドのシ−ス(コア以外の外周に巻き付けた全てのシ−スをさす)を構成する隣接する鋼素線間の隙間の平均値d(図14参照)を、0.02(mm)≦d≦素線径x1.5(mm)の範囲としたのは、隣接するシ−ス素線間の隙間の平均値が0.02mm未満ではタイヤ加硫時にコア近傍の内部にまでゴムを侵入させることが難しく、又、素線径x1.5を越える隙間とするとシ−ス素線の配置に乱れを生じて耐疲労性が低下するし、スチ−ルコ−ド外接円断面内の素線の充填率が低くスチ−ルコ−ド強力が不足するかスチ−ルコ−ド径が大きくなり、スチ−ルコ−ド・ゴム複合体の厚さが大きくなりタイヤの軽量化に不利に作用する。

【0018】

スチ−ルコ−ドの撚りを解すと螺旋形状をした複数本の鋼素線が得られるが、これは真直な鋼素線をスチ−ルコ−ドとする撚線工程において鋼素線に塑性変形を与えるためで、これによって伸線工程で鋼素線の表面引張り残留応力を低減しても撚線工程で鋼素線の螺旋内側に最大引張り残留応力が発生してしまい耐腐食疲労性が低下することを見出し、スチ−ルコ−ドとなした鋼素線の螺旋内側の表層引張り残留応力を小さくすればスチ−ルコ−ドの耐腐食疲労性が改善できるという発明に至ったものである。

【0019】

タイヤ補強用スチ−ルコ−ドにおいては、タイヤが車両に装着されて走行する際に繰り返し曲げを受けてスチ−ルコ−ドを構成する鋼素線同士が摩擦摩耗するフレッティングを生じ更に腐食疲労し易くなる。このため、好ましくは鋼素線の表面から素線直径の5%までの深さの範囲で引張り残留応力を小さくするもので、更に好ましくは鋼素線の表面から素線直径の10%深さまでの引張り残留応力を小さくするのが良い。

【0020】

この発明ではスチ−ルコ−ドの最外層に巻き付ける1本のラッピングワイヤを位置させないことにより、シ−ス素線とラッピングワイヤのフレッティングを防止することができるので、タイヤを長期間使用してもスチ−ルコ−ド強力の低下を極めて少なくすることができ、又、スチ−ルコ−ドの直径が小さくなるためにタイヤの軽量化に有利に働くこととなる。

【0021】

タイヤカ−カスのビ−ド部付近での50mm幅当たりの複合体の強力に対してスチ−ルコ−ド径を、(50xコ−ド強力)/複合体強力−1.1≦コ−ド径(mm)≦(50xコ−ド強力)/複合体強力−0.4としたのは、タイヤのビ−ド部付近のスチ−ルコ−ド間隔D(図13参照)を0.4〜1.1mmの範囲にするためで、この範囲に規定することでカ−カス部の耐久性を向上させることができる。

【0022】

即ち、ほぼ平行に並べられたスチ−ルコ−ド間のゴムの長さが0.4mm未満では、タイヤ走行時にカ−カス部に加わる応力に対してゴムの剪断応力が大きくなり過ぎてスチ−ルコ−ド間のゴムに亀裂が発生し易くなるし、スチ−ルコ−ド・ゴム間の接着破壊も起こり易くなる。一方、1.1mmを越えるとタイヤに空気を充填した際にスチ−ルコ−ド間のゴムの膨れが生じてゴムに加わる負担が大きくなると共に、タイヤ走行時にゴムの発熱が大きくなるために高速耐久性が低下する。

更に好ましくは、タイヤのビ−ド部付近のスチ−ルコ−ドの間隔を0.6乃至0.9mmの範囲にするために、スチ−ルコ−ドの直径dを、[(50xコ−ド強力)/複合体強力]−0.9≦d(mm)≦[(50xコ−ド強力)/複合体強力]−0.6とすることが好ましい。

【0023】

【実施例】

以下、実施例をもって本発明を更に詳細に説明する。

重量%でC:0.81%、Si:0.23%、Mn:0.49%、P:0.006%、S:0.008%の成分を有するプレ−ンカ−ボン鋼で直径が5.5mmのスチ−ルコ−ド線材を乾式伸線して所望の直径とした後、パテンティング処理及びブラスメッキを施して湿式伸線により真歪3.8の真線加工を行い、直径0.21mm、引張強さ3695N/mm2 の鋼素線を製造した。尚、この際、伸線後の鋼素線に張力を与えながら繰り返し曲げを与え、鋼素線表層部の引張り残留応力を低減することが好ましい。

【0024】

撚線はチュ−ブラ−撚線機により通常の方法によってスチ−ルコ−ドとするが、この発明ではスチ−ルコ−ドを矯正ロ−ラ−に通過させる際にスチ−ルコ−ドに張力を与え、例えば3+8x0.21mmのコ−ドでは450N/コ−ドの張力を与えてスチ−ルコ−ドを構成する鋼素線の螺旋内側の引張り残留応力を低減させた。撚線機はチュ−ブラ−型に限定されるものではなくバンチャ−撚線機を用いることもできる。

【0025】

又、上記スチ−ルコ−ドをカ−カスプライに用いたタイヤを試作した。図15は空気入りタイヤの断面図であり、図中、aはベルト、bはカ−カス、cはビ−ドである。タイヤのサイズは11R22.5・14PRであり、カ−カスプライのコ−ド打ち込み数は31.5本/5cmである。

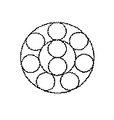

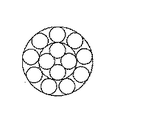

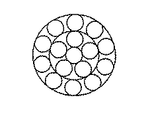

製造したスチ−ルコ−ド及び試作したタイヤの特性を表1、表2、表3にまとめて示す。表1にあって、スチ−ルコ−ドの各構造は、従来例1は図4の構造、比較例1は3+9+15の構造、実施例1〜6は夫々図7〜図12に示す構造のものである。又、表2にあって、スチ−ルコ−ドの各構造は、従来例2は図3の構造、比較例2は3+9の構造、実施例7〜12は夫々図6〜図11に示す構造のものである。更に、表3にあって、スチ−ルコ−ドの各構造は、従来例3は図3の構造、比較例3の構造は図3に示す構造、実施例13〜17は夫々図5〜図9に示す構造のものである。

【0026】

【表1】

【0027】

【表2】

【0028】

【表3】

【0029】

スチ−ルコ−ド間隔はタイヤのビ−ド部付近のカ−カスコ−ド折り返し部にて測定し、又、スチ−ルコ−ド使用重量は従来例を100としてタイヤのカ−カス中に埋設されたスチ−ルコ−ド重量を指数表示しており、数値が小さいほど軽量化の点で優れている。

【0030】

表面から3%深さでの曲率変化は、タイヤ中のカ−カスコ−ド1本を取りスチ−ルコ−ドの撚りを解して螺旋状の型付を有する鋼素線となし、外層を構成する鋼素線について100mm長さに切断し長手方向に向かって半円周にエナメルを塗布し、次いで50%硝酸水溶液に浸漬してエナメルを塗布していない半円周側を線径の3%深さまで溶解しその時の素線の動きを測定した。

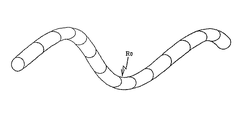

測定は図1〜図2に示す通りであり、図中、R0 は螺旋内側の表層部除去前の螺旋曲率半径(mm)であり、R1 は螺旋内側表層部除去後の螺旋曲率半径(mm)である。

従来例1〜3及び比較例1〜3では、螺旋内側の表層部を除去すると引張り残留応力のためにR1 が大きくなり、(R1 /R0 )×100が100を越えたが、実施例1〜17では、スチ−ルコ−ドを矯正ロ−ラ−に通過させる撚りの際に張力を与えて引張り残留応力を低減させたので、螺旋内側の表層部を除去するとR1 が小さくなり、(R1 /R0 )×100が100未満になった。

【0031】

ゴムペネ性はタイヤ中のカ−カスコ−ド1本を取り、スチ−ルコ−ドの全長にわたってコアの表面に被覆しているゴムの度合いを観察し、90〜100%であれば◎、80〜89%であれば○、79%以下をxとして評価した。尚、80%以上であれば実用上問題はない。

【0032】

強力保持率は、各試験タイヤをドラムテストによってJIS正規内圧荷重下のもとで20万Km走行させた後、タイヤからカ−カスコ−ドを採取し、その強力を測定し、試験前のスチ−ルコ−ドに対する割合で示したものである。

【0033】

耐腐食疲労性は、各試験タイヤのリム組み時にタイヤのインナ−ライナ−内側にチュ−ブを配し、インナ−ライナ−とチュ−ブとの間に300m1の水を封入し、各試験タイヤをJIS正規内圧及び正規荷重の条件下でのドラムテストにおけるカ−カスコ−ド切れ(CBU)故障に至るまでの寿命(走行距離)により評価した。尚、従来例の走行距離を100として指数表示しており指数が大きいほど耐腐食疲労性に優れている。

【0034】

【発明の効果】

以上のように、高い引張強さを有する鋼素線からなる2層撚り或いは3層撚りのスチ−ルコ−ドであって、シ−スの鋼素線間に隙間を設けかつ鋼素線の螺旋内側表層部の引張り残留応力を低減し、更にスチ−ルコ−ドにはラッピングワイヤを施していないので繰り返し曲げ後のコ−ド強力保持率が向上し耐腐食疲労性も向上したスチ−ルコ−ドとなった。このスチ−ルコ−ドを使用した車両用タイヤにあっては、その耐久性を向上させ、タイヤの軽量化による車両の燃費性を改善することができるので、資源の節約及び自然環境の保護に極めて有用な車両用空気入りタイヤを提供することができる。

【図面の簡単な説明】

【図1】図1はスチ−ルコ−ドの撚りを解した鋼素線の螺旋を示し、この撚りを解した状態図である。

【図2】図2はスチ−ルコ−ドの撚りを解した鋼素線の螺旋を示し、この撚りを解し螺旋内側表層部を溶解した後の状態図である。

【図3】図3は従来の3+9+1構造のスチ−ルコ−ドの断面図である。

【図4】図4は従来の3+9+15+1構造のスチ−ルコ−ドの断面図である。

【図5】図5は本発明の1+5構造のスチ−ルコ−ドの断面図である。

【図6】図6は本発明の2+7構造のスチ−ルコ−ドの断面図である。

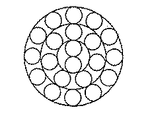

【図7】図7は本発明の3+8構造のスチ−ルコ−ドの断面図である。

【図8】図8は本発明の4+9構造のスチ−ルコ−ドの断面図である。

【図9】図9は本発明の1+5+10構造のスチ−ルコ−ドの断面図である。

【図10】図10は本発明の2+7+12構造のスチ−ルコ−ドの断面図である。

【図11】図11は本発明の3+8+13構造のスチ−ルコ−ドの断面図である。

【図12】図12は本発明の4+9+14構造のスチ−ルコ−ドの断面図である。

【図13】図13はスチ−ルコ−ド間隔を示す断面図である。

【図14】図14はシ−ス素線間の隙間を示す断面図である。

【図15】図15は空気入りタイヤの断面図である。

Claims (13)

- 炭素含有量が0.70重量%以上、直径が0.15〜0.25mm、引張強さが3400〜3900N/mm2 の範囲にある鋼素線を、コアを構成する鋼素線の本数Mが1〜4本、コアを取り巻くシ−スを構成する鋼素線の本数NがM+(2〜5)本としたM+N構造の2層撚りスチ−ルコ−ド、又は、上記の2層撚りスチ−ルコ−ドの外周に更にP本の鋼素線を巻き付け、PをN+(2〜5)としたM+N+P構造の3層撚りスチ−ルコ−ドであって、シ−スを構成する隣接鋼素線間の隙間の平均値が0.02mm以上かつ鋼素線直径の1.5倍以下であり、シ−スを構成する鋼素線の型付率を80〜110%とすることによって、シ−スの外周にラッピングワイヤを位置させない構造とし、撚りの際にスチ−ルコ−ドに張力を与えてスチ−ルコ−ドを構成する鋼素線の螺旋内側の引張り残留応力を低減することによって、スチ−ルコ−ドの撚りを解して得た螺旋状の型付を有する鋼素線の螺旋曲率半径R0 と、該鋼素線の螺旋内側部分における表層を溶解除去したときの螺旋の曲率半径R1 との比、(R1 /R0 )×100を100未満としたことを特徴とするタイヤ補強用スチ−ルコ−ド。

- 前記表層が、鋼素線の表面から鋼素線の直径の5%に相当する表面からの深さまでの範囲であることを特徴とする請求項1記載のタイヤ補強用スチ−ルコ−ド。

- 前記表層が、鋼素線の表面から鋼素線の直径の10%に相当する表面からの深さまでの範囲であることを特徴とする請求項1記載のタイヤ補強用スチ−ルコ−ド。

- 鋼素線の炭素含有量が0.7乃至0.85重量%である請求項1乃至3のいずれか1項記載のタイヤ補強用スチ−ルコ−ド。

- スチ−ルコ−ドの直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−1.1≦d(mm)≦(50xコ−ド強力)/複合体強力−0.4、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したことを特徴とする請求項1乃至4のいずれか1項記載のタイヤ補強用スチ−ルコ−ド。

- スチ−ルコ−ドの直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−0.9≦d(mm)≦(50xコ−ド強力)/複合体強力−0.6、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したことを特徴とする請求項1乃至4のいずれか1項記載のタイヤ補強用スチ−ルコ−ド。

- 炭素含有量が0.70重量%以上、直径が0.15〜0.25mm、引張強さが3400〜3900N/mm2 の範囲にある鋼素線を、コアを構成する鋼素線の本数Mが1〜4本、コアを取り巻くシ−スを構成する鋼素線の本数NがM+(2〜5)本としたM+N構造の2層撚りスチ−ルコ−ド、又は、上記の2層撚りスチ−ルコ−ドの外周に更にP本の鋼素線を巻き付け、PをN+(2〜5)としたM+N+P構造の3層撚りスチ−ルコ−ドであって、シ−スを構成する隣接鋼素線間の隙間の平均値が0.02mm以上かつ鋼素線直径の1.5倍以下であり、シ−スを構成する鋼素線の型付率を80〜110%とすることによって、シ−スの外周にラッピングワイヤを位置させない構造とし、撚りの際にスチ−ルコ−ドに張力を与えてスチ−ルコ−ドを構成する鋼素線の螺旋内側の引張り残留応力を低減することによって、スチ−ルコ−ドの撚りを解して得た螺旋状の型付を有する鋼素線の螺旋曲率半径R0 と、該鋼素線の螺旋内側部分における表層を溶解除去したときの螺旋の曲率半径R1 との比、(R1 /R0 )×100を100未満としたことを特徴とするスチ−ルコ−ドを補強用スチ−ルコ−ドとして用いた空気入りタイヤ。

- 前記スチ−ルコ−ドをカ−カス部の補強に用いた請求項7記載の空気入りタイヤ。

- 前記表層が、鋼素線の表面から鋼素線の直径の5%に相当する表面からの深さまでの範囲であるスチ−ルコ−ドを用いた請求項7記載の空気入りタイヤ。

- 前記表層が、鋼素線の表面から鋼素線の直径の10%に相当する表面からの深さまでの範囲であるスチ−ルコ−ドを用いた請求項7記載の空気入りタイヤ。

- 鋼素線の炭素含有量が0.7乃至0.85重量%であるスチ−ルコ−ドを用いた請求項7記載の空気入りタイヤ。

- スチ−ルコ−ドの直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−1.1≦d(mm)≦(50xコ−ド強力)/複合体強力−0.4、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したスチ−ルコ−ドを用いた請求項7記載の空気入りタイヤ。

- スチ−ルコ−ドの直径dがタイヤに成型される前のゴム引きスチ−ルコ−ド・ゴム複合体の50mm幅当たりの複合体強力に対し、(50xコ−ド強力)/複合体強力−0.9≦d(mm)≦(50xコ−ド強力)/複合体強力−0.6、の範囲にあるように、鋼素線の直径及びスチ−ルコ−ドを構成する鋼素線本数を選択したスチ−ルコ−ドを用いた請求項7記載の空気入りタイヤ。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32400695A JP3606972B2 (ja) | 1995-11-17 | 1995-11-17 | タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ |

| US08/652,082 US5806296A (en) | 1995-05-26 | 1996-05-23 | Corrosion resistant spiral steel filament and steel cord made therefrom |

| EP96303709A EP0744490B1 (en) | 1995-05-26 | 1996-05-24 | Steel cord and pneumatic tire using the same |

| DE69629076T DE69629076T2 (de) | 1995-05-26 | 1996-05-24 | Stahlseil und damit verstärkter Luftreifen |

| ES96303709T ES2202415T3 (es) | 1995-05-26 | 1996-05-24 | Hilos de acero y cubierta neumatica para utilizarlo. |

| KR1019960017923A KR100431373B1 (ko) | 1995-05-26 | 1996-05-25 | 스틸코오드 및 이것을 사용한 공기타이어 |

| US08/769,572 US5873962A (en) | 1995-05-26 | 1996-12-19 | Tire having corrosion resistant steel cord |

| US08/944,223 US5822973A (en) | 1995-05-26 | 1997-10-06 | Corrosion resistant steel filament |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32400695A JP3606972B2 (ja) | 1995-11-17 | 1995-11-17 | タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH09143890A JPH09143890A (ja) | 1997-06-03 |

| JP3606972B2 true JP3606972B2 (ja) | 2005-01-05 |

Family

ID=18161083

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP32400695A Expired - Fee Related JP3606972B2 (ja) | 1995-05-26 | 1995-11-17 | タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3606972B2 (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006274527A (ja) * | 2005-03-04 | 2006-10-12 | Bridgestone Corp | ゴム物品補強用スチールコードおよびそれを使用した空気入りラジアルタイヤ |

| JP4806587B2 (ja) * | 2006-05-25 | 2011-11-02 | 東京製綱株式会社 | スチールコードの製造方法及びスチールコード |

| JP5070804B2 (ja) * | 2006-10-30 | 2012-11-14 | 横浜ゴム株式会社 | 空気入りタイヤ |

| JP2008290657A (ja) * | 2007-05-28 | 2008-12-04 | Toyo Tire & Rubber Co Ltd | 空気入りラジアルタイヤ |

| FR2947576B1 (fr) * | 2009-07-03 | 2011-08-19 | Michelin Soc Tech | Cable metallique a trois couches gomme in situ de construction 2+m+n |

| FR2947577B1 (fr) * | 2009-07-03 | 2013-02-22 | Michelin Soc Tech | Cable metallique a trois couches gomme in situ de construction 3+m+n |

| KR101106367B1 (ko) * | 2009-12-22 | 2012-01-18 | 한국타이어 주식회사 | 고무 침투성이 우수한 타이어 보강용 스틸 코드 및 이를 포함하는 공기입 래디얼 타이어 |

| FR2962454B1 (fr) * | 2010-05-20 | 2012-09-21 | Michelin Soc Tech | Procede de fabrication d'un cable metallique a trois couches du type gomme in situ |

| JP5937395B2 (ja) * | 2012-03-23 | 2016-06-22 | 株式会社ブリヂストン | 空気入りラジアルタイヤ |

| FR3020016B1 (fr) * | 2014-04-22 | 2016-04-01 | Michelin & Cie | Pneumatique pour vehicule industriel lourd |

| FR3020017B1 (fr) | 2014-04-22 | 2017-06-09 | Michelin & Cie | Pneumatique pour vehicule de genie civil |

| WO2015193099A1 (en) * | 2014-06-18 | 2015-12-23 | Nv Bekaert Sa | A 4+9+14 Steel Cord |

| WO2016129595A1 (ja) * | 2015-02-13 | 2016-08-18 | 株式会社ブリヂストン | ゴム物品補強用スチールコードおよびそれを用いた空気入りタイヤ |

| JP6717701B2 (ja) | 2016-08-05 | 2020-07-01 | 株式会社ブリヂストン | タイヤ用スチールコードおよびこれを用いた空気入りタイヤ |

| JP6930187B2 (ja) * | 2017-04-10 | 2021-09-01 | 横浜ゴム株式会社 | 空気入りラジアルタイヤ |

| FR3103201A1 (fr) * | 2019-11-15 | 2021-05-21 | Compagnie Generale Des Etablissements Michelin | Câble multi-torons à deux couches avec couche interne gainée à rendement amélioré |

-

1995

- 1995-11-17 JP JP32400695A patent/JP3606972B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH09143890A (ja) | 1997-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100431373B1 (ko) | 스틸코오드 및 이것을 사용한 공기타이어 | |

| JP3643123B2 (ja) | ゴム物品補強用スチールコード及び空気入りタイヤ | |

| JP3606972B2 (ja) | タイヤ補強用スチ−ルコ−ド及びそれを用いた空気入りタイヤ | |

| KR960006935B1 (ko) | 중하중용 레이디얼 타이어 | |

| JP3455352B2 (ja) | ゴム補強用スチールコード及びそれを使用したラジアルタイヤ | |

| US8720175B2 (en) | Crimped flat wire as core of oval cord | |

| CN105297502B (zh) | 重载轮胎带束部加强用钢丝帘线及重载用充气轮胎 | |

| JPWO1997039176A1 (ja) | ゴム部品補強用スチールコード及び空気入りタイヤ | |

| JPH1181168A (ja) | ゴム物品補強用スチ−ルコ−ド及び空気入りラジアルタイヤ | |

| JP3759292B2 (ja) | ゴム物品補強用スチールコード及び空気入りタイヤ | |

| JP3179915B2 (ja) | 空気入りタイヤ | |

| JP4050827B2 (ja) | ゴム物品補強用スチールコード | |

| JP4633517B2 (ja) | スチールコードおよびタイヤ | |

| JP3887789B2 (ja) | タイヤ補強用スチールコード | |

| JP3093390B2 (ja) | ゴム物品補強用スチールコード及びその製造方法 | |

| JP2637516B2 (ja) | 空気入りラジアルタイヤ | |

| JP3678871B2 (ja) | ゴム補強用スチールコードおよびそれを使用した重荷重用ラジアルタイヤ | |

| JP2895689B2 (ja) | ゴム物品補強用スチールコード及びその製造方法 | |

| JPH04308287A (ja) | ゴム製品補強用スチールコード | |

| JP3411621B2 (ja) | 重荷重用空気入りラジアルタイヤ | |

| JP3497935B2 (ja) | ゴム物品補強用スチールコードおよび空気入りラジアルタイヤ | |

| JP4848944B2 (ja) | ゴム補強用スチールコード及びそれを用いた空気入りラジアルタイヤ | |

| JPH11314503A (ja) | ラジアルタイヤ | |

| JP2000256976A (ja) | タイヤ補強用スチ−ルコ−ド | |

| JP4904951B2 (ja) | ゴム補強用スチールコード及びそれを用いた空気入りラジアルタイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041005 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041006 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20071015 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081015 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091015 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101015 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111015 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121015 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121015 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131015 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |