JP2022136102A - 光学積層体、物品、光学積層体の製造方法 - Google Patents

光学積層体、物品、光学積層体の製造方法 Download PDFInfo

- Publication number

- JP2022136102A JP2022136102A JP2022106955A JP2022106955A JP2022136102A JP 2022136102 A JP2022136102 A JP 2022136102A JP 2022106955 A JP2022106955 A JP 2022106955A JP 2022106955 A JP2022106955 A JP 2022106955A JP 2022136102 A JP2022136102 A JP 2022136102A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- optical

- antifouling

- less

- refractive index

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Landscapes

- Laminated Bodies (AREA)

- Surface Treatment Of Optical Elements (AREA)

- Physical Vapour Deposition (AREA)

Abstract

Description

例えば、特許文献1には、防汚層の構成材料に含まれるフッ素量を特定の範囲とすることで、耐摩耗性を向上させた透明基板積層体が開示されている。

(11)上記態様に係る光学積層体は、前記光学機能層が、低屈折率層を備えてもよい。

(12)上記態様に係る光学積層体は、前記光学機能層が、低屈折率層と高屈折率層とが交互に積層された積層体からなってもよい。

(13)上記態様に係る光学積層体は、前記防汚層が、前記低屈折率層に接して設けられていてもよい。

(14)上記態様に係る光学積層体は、前記密着層が、金属または金属の酸化物を含んでもよい。

(15)上記態様に係る光学積層体は、前記密着層および前記光学機能層がスパッタリングによって形成されたものであってもよい。

(16)上記態様に係る光学積層体は、前記防汚性材料が、フッ素系有機化合物を含んでもよい。

(17)上記態様に係る光学積層体は、前記透明基材と前記密着層との間に、更にハードコート層を備えてもよい。

図1は、本実施形態の光学積層体の一例を説明するための断面図である。

図1に示すように、本実施形態の光学積層体101は、透明基材11と、密着層13と、光学機能層14と、防汚層15とが順に積層されてなるものである。

密着層13は、密着を発現させる層である。

光学機能層14は、光学機能を発現させる層である。光学機能とは、光の性質である反射と透過、屈折をコントロールする機能であり、例えば、反射防止機能、選択反射機能、レンズ機能などが挙げられる。

光学機能層14は、反射防止層及び選択反射層から選ばれるいずれか1種を含むことが好ましい。反射防止層、選択反射層としては、公知のものを用いることができる。反射防止層、選択反射層は、いずれも単層であっても良く、複数の層の積層体であってよい。

図2に示す光学積層体102は、透明基材11と、ハードコート層12と、密着層13と、光学機能層14と、防汚層15とが順に積層されてなるものである。

密着層13は、密着を発現させる層である。

光学機能層14は、光学機能を発現させる層である。光学機能とは、光の性質である反射と透過、屈折をコントロールする機能であり、例えば、反射防止機能、選択反射機能、レンズ機能などが挙げられる。

光学機能層14は、反射防止層及び選択反射層から選ばれるいずれか1種を含むことが好ましい。反射防止層及び選択反射層としては、公知のものを用いることができる。反射防止層、選択反射層は、いずれも単層であっても良く、複数の層の積層体であってよい。

図3に示す光学積層体101は、図2に示す光学積層体102における光学機能層14として、反射防止層が設けられているものである。光学機能層14(反射防止層)は、図2に示すように、低屈折率層14bと高屈折率層14aとが交互に積層された積層体からなる。図2に示す光学機能層14は、透明基材11側から順に、ハードコート層12、密着層13、高屈折率層14a、低屈折率層14b、高屈折率層14a、低屈折率層14b、防汚層15がこの順に積層されたものである。したがって、防汚層15は、光学機能層14の有する低屈折率層14bに接している。

また、本実施形態において「(メタ)アクリル」は、メタクリル及びアクリルを意味する。

また、透明基材11には、無機基材であるガラスフィルムを用いることもできる。

透明基材11の厚みが25μm以上であると、基材自体の剛性が確保され、光学積層体10に応力が加わっても皺が発生し難くなる。また、透明基材11の厚みが25μm以上であると、透明基材11上にハードコート層12を連続的に形成しても、皺が生じにくく製造上の懸念が少なく好ましい。透明基材11の厚みが40μm以上であると、より一層皺が生じにくく、好ましい。

また、2以上の不飽和結合を有する電離放射線硬化型樹脂である化合物としては、例えば、トリメチロールプロパントリ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、1,6-ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレート、テトラペンタエリスリトールデカ(メタ)アクリレート、イソシアヌル酸トリ(メタ)アクリレート、イソシアヌル酸ジ(メタ)アクリレート、ポリエステルトリ(メタ)アクリレート、ポリエステルジ(メタ)アクリレート、ビスフェノールジ(メタ)アクリレート、ジグリセリンテトラ(メタ)アクリレート、アダマンチルジ(メタ)アクリレート、イソボロニルジ(メタ)アクリレート、ジシクロペンタンジ(メタ)アクリレート、トリシクロデカンジ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート等の多官能化合物等を挙げることができる。なかでも、ペンタエリスリトールトリアクリレート(PETA)、ジペンタエリスリトールヘキサアクリレート(DPHA)及びペンタエリスリトールテトラアクリレート(PETTA)が好適に用いられる。なお、「(メタ)アクリレート」は、メタクリレート及びアクリレートを指すものである。また、電離放射線硬化型樹脂として、上述した化合物をPO(プロピレンオキサイド)、EO(エチレンオキサイド)、CL(カプロラクトン)等で変性したものも使用できる。

ハードコート層12に含まれるフィラーは、防眩性、後述する光学機能層14との密着性、アンチブロッキング性の観点から、光学積層体10の用途に応じて種々のものを選択できる。具体的には、例えば、シリカ(Siの酸化物)粒子、アルミナ(酸化アルミニウム)粒子、有機微粒子など公知のものを用いることができる。

ハードコート層12に含有されるフィラーとして、ハードコート層12に強靭性を付与するために、光学特性を損なわない範囲で、各種補強材を用いることが出来る。補強材としては、例えば、セルロースナノファイバーが挙げられる。

また、ハードコート層12に付与される機能は、単一のハードコート層中に付与されていてもよいし、複数の層に分割して付与されていてもよい。

密着層の厚みは、透明性と光学機能層との密着性を維持し、良好な光学特性を得る観点から、0nm超え20nm以下であることが好ましく、1nm以上10nm以下であることが特に好ましい。

低屈折率層14bが、Siの酸化物を主成分とした層である場合、50質量%未満の別の元素を含んでも良い。Siの酸化物とは別の元素の含有量は、好ましくは10%以下である。別の元素としては、例えば、耐久性向上の目的でNa、硬度向上の目的でZr、Al、またN、耐アルカリ性向上の目的で、Zr、Alを含有できる。

高屈折率層14aに導電特性を付与したい場合、例えば、ITO、酸化インジウム酸化亜鉛(IZO)を選択できる。

高屈折率層14aの膜厚は、例えば、1nm以上200nm以下であればよく、反射防止機能を必要とする波長域に応じて適宜選択される。

高屈折率層14aおよび低屈折率層14bの膜厚は、それぞれ光学機能層14の設計に応じて適宜選択できる。

例えば、密着層13側から順に、5~50nmの高屈折率層14a、10~80nmの低屈折率層14b、20~200nmの高屈折率層14a、50~200nmの低屈折率層14bとすることができる。

本実施形態の防汚層15は、防汚性材料を蒸着させた蒸着膜からなる。本実施形態では、防汚層15は、光学機能層14を構成する低屈折率層14bの一面に、防汚性材料としてフッ素系有機化合物を真空蒸着することによって形成される。本実施形態では、防汚性材料が、フッ素系有機化合物を含むため、より一層耐摩擦性および耐アルカリ性の良好な光学積層体10となる。

(1)スチールウールを500回水平往復運動させることによる擦傷性試験後の水に対する接触角差が12°以下である。

(2)スチールウールを500回水平往復運動させることによる擦傷性試験後の水に対する接触角が109°以上である。

(4)スチールウールを500回水平往復運動させることによる擦傷性試験前後のSCI(Specular Component Include、正反射光を考慮に入れた反射色の測定方法)による下記式(3)で示されるL*a*b*値の変化量(ΔE値)が、3.0以下である。

図3に示す本実施形態の光学積層体10は、例えば、以下に示す方法により製造できる。

本実施形態では、光学積層体10の製造方法の一例として、ロール状に巻き付けられた透明基材11を用いて光学積層体10を製造する場合を例に挙げて説明する。

まず、ロール状に巻き付けられた透明基材11を巻き出す。そして、公知の方法により透明基材11上にハードコート層12となる材料を含むスラリーを塗布し、ハードコート層12となる材料に対応する公知の方法により硬化させる。このことにより、ハードコート層12を形成する(ハードコート層形成工程)。その後、表面にハードコート層12の形成された透明基材11を、公知の方法によりロール状に巻き取る。

図4に示す製造装置20は、ロール巻き出し装置4と、前処理装置2Aと、スパッタリング装置1と、前処理装置2Bと、蒸着装置3と、ロール巻き取り装置5とを備えている。図4に示すように、これらの装置4、2A、1、2B、3、5は、この順に連結されている。図4に示す製造装置20は、ロールから基材を巻き出し、連結された装置(図4では、前処理装置2A、スパッタリング装置1、前処理装置2B、蒸着装置3)を連続して通過させた後に巻き取ることにより、基材上に複数層を連続的に形成するロールトゥロール方式の製造装置である。

図4に示すロール巻き出し装置4は、内部が所定の減圧雰囲気とされたチャンバー34と、チャンバー34内の気体を排出して減圧雰囲気とする1つまたは複数の真空ポンプ21(図4においては1つ)と、チャンバー34内に設置された巻き出しロール23およびガイドロール22を有する。図4に示すように、チャンバー34は、スパッタリング装置1のチャンバー31と前処理装置2Aを介して連結されている。

巻き出しロール23には、表面にハードコート層12の形成された透明基材11が巻き付けられている。巻き出しロール23は、所定の搬送速度で、表面にハードコート層12の形成された透明基材11を、前処理装置2Aに供給する。

図4に示す前処理装置2Aは、内部が所定の減圧雰囲気とされたチャンバー32と、キャンロール26と、複数(図4では2つ)のガイドロール22と、プラズマ放電装置42とを有する。図4に示すように、キャンロール26と、ガイドロール22と、プラズマ放電装置42は、チャンバー32内に設置されている。図4に示すように、チャンバー32は、スパッタリング装置1のチャンバー31と連結されている。

プラズマ放電装置42は、図4に示すように、キャンロール26の外周面と所定の間隔で離間して対向配置されている。プラズマ放電装置42は、気体をグロー放電により電離させる。気体としては、安価かつ不活性で光学特性に影響を及ぼさないものが好ましく、例えば、アルゴンガス、酸素ガス、窒素ガス、ヘリウムガス等を使用できる。本実施形態では、気体として、アルゴンガス又は酸素ガスを用いることが好ましい。

図4に示すスパッタリング装置1は、内部が所定の減圧雰囲気とされたチャンバー31と、チャンバー31内の気体を排出して減圧雰囲気とする1つまたは複数の真空ポンプ21(図4においては2つ)と、成膜ロール25と、複数(図4では2つ)のガイドロール22と、複数(図4に示す例では4つ)の成膜部41とを有する。図4に示すように、成膜ロール25と、ガイドロール22と、成膜部41は、チャンバー31内に設置されている。図4に示すように、チャンバー31は、前処理装置2Bのチャンバー32と連結されている。

図4に示すスパッタリング装置1では、成膜ロール25上を走行する透明基材11のハードコート層12上に、スパッタリングによって密着層13が積層され、その上に高屈折率層14aと低屈折率層14bが交互に積層されて、光学機能層14が形成される。

なお、スパッタ法は、マグネトロンスパッタ法に限定されるものではなく、直流グロー放電または高周波によって発生させたプラズマを利用する2極スパッタ方式、熱陰極を付加する3極スパッタ方式などを用いてもよい。

図4に示す前処理装置2Bは、内部が所定の減圧雰囲気とされたチャンバー32と、キャンロール26と、複数(図4では2つ)のガイドロール22と、プラズマ放電装置42とを有する。図4に示すように、キャンロール26と、ガイドロール22と、プラズマ放電装置42は、チャンバー32内に設置されている。図4に示すように、チャンバー32は、蒸着装置3のチャンバー33と連結されている。

プラズマ放電装置42としては、例えば、前処理装置2Aと同様のものを用いることができる。

図4に示す蒸着装置3は、内部が所定の減圧雰囲気とされたチャンバー33と、チャンバー33内の気体を排出して減圧雰囲気とする1つまたは複数の真空ポンプ21(図4においては1つ)と、複数(図4では4つ)のガイドロール22と、蒸着源43と、加熱装置53とを有する。図4に示すように、ガイドロール22と、蒸着源43は、チャンバー33内に設置されている。チャンバー33は、ロール巻き取り装置5のチャンバー35と連結されている。

加熱装置53は、防汚層15となる材料を蒸気圧温度に加熱する。加熱装置53としては、抵抗加熱方式、ヒーター加熱方式、誘導加熱方式、電子ビーム方式で加熱するものなどを用いることができる。抵抗加熱方式では、防汚層15となる防汚性材料を収容する容器を抵抗体として通電加熱する。ヒーター加熱方式では、容器の外周に配置したヒーターで容器を加熱する。誘導加熱方式では、外部に設置した誘導コイルから電磁誘導作用によって容器又は防汚性材料を加熱する。

案内板は、蒸発させた蒸着材料を、所望の位置に導くことができれば如何なる形状であってもよい。案内板は、必要でなければ備えなくとも差し支えない。

真空圧計としては、例えば、イオンゲージなどを用いることができる。

電源装置としては、例えば、高周波電源などが挙げられる。

図4に示すロール巻き取り装置5は、内部が所定の減圧雰囲気とされたチャンバー35と、チャンバー35内の気体を排出して減圧雰囲気とする1つまたは複数の真空ポンプ21(図4においては1つ)と、チャンバー35内に設置された巻き取りロール24およびガイドロール22とを有する。

巻き取りロール24には、表面に防汚層15までの各層の形成された透明基材11(光学積層体10)が巻き付けられている。巻き取りロール24およびガイドロール22は、所定の巻き取り速度で、光学積層体10を巻き取る。

必要に応じ、キャリアフィルムも用いても良い。

まず、ロール巻き出し装置4のチャンバー34内に、表面にハードコート層12の形成された透明基材11が巻き付けられた巻き出しロール23を設置する。そして、巻き出しロール23およびガイドロール22を回転させて、所定の搬送速度で、表面にハードコート層12の形成された透明基材11を、前処理装置2Aに送り出す。

第1表面処理工程では、キャンロール26およびガイドロール22を回転させて、所定の搬送速度で、ハードコート層12の形成された透明基材11を搬送しながら、キャンロール26上を走行するハードコート層12の表面を処理する。

ハードコート層12の表面に対して、グロー放電処理を行うことにより、ハードコート層12の表面がナノレベルで粗面化されるとともに、ハードコート層12の表面に存在する結合力の弱い物質が除去される。その結果、ハードコート層12と、ハードコート層12上に形成される光学機能層14との密着性が良好となる。

密着層13と高屈折率層14aと低屈折率層14bとをスパッタリングによって連続して積層する場合、密着層13の成膜時と高屈折率層14aの成膜時と低屈折率層14bの成膜時とでターゲットの材料を変えて成膜してもよい。また、例えば、1種類の材料をターゲットとして用い、スパッタリング時の酸素(反応性ガス)流量を変えることによって、ターゲット材料からなる層とターゲット材料の酸化物からなる層とを交互に形成し、密着層13と高屈折率層14aと低屈折率層14bとしても良い。

次に、前処理装置2Bのチャンバー32内で、防汚層15の形成される表面に対する前処理として、第2表面処理工程を行う。本実施形態では、光学機能層形成工程によって得られた光学機能層14の形成された透明基材11を、大気に触れさせることなく、減圧下の状態に維持したまま連続して第2表面処理工程を行う。

第2表面処理工程では、キャンロール26およびガイドロール22を回転させて、所定の搬送速度で、光学機能層14までの各層が形成された透明基材11を搬送しながら、キャンロール26上を走行する光学機能層14の表面に、放電処理を行う。

放電処理後の光学機能層14の表面粗さRa及び要素の平均長さRSmは、光学機能層14の下に設けられているハードコート層12の表面粗さ及び要素の平均長さRSmによって異なる。

また、放電処理後の光学機能層14の表面粗さRa及び要素の平均長さRSmは、光学機能層14の上に形成される防汚層15の表面粗さRa及び要素の平均長さRSmに影響する。

表面粗さの変化率(%)=((Ra2/Ra1)-1)×100(%)・・・式(1)(式(1)中、Ra1は表面を処理する前の光学機能層の表面粗さ(Ra)を示し、Ra2は表面を処理した後の光学機能層の表面粗さ(Ra)を示す。)

要素の平均長さの変化率(%)=((RSm2/RSm1)-1)×100(%)…式(2)

(式(2)中、RSm1は表面を処理する前の光学機能層の要素の平均長さ(RSm)を示し、RSm2は表面を処理した後の光学機能層の要素の平均長さ(RSm)を示す。)

次に、蒸着装置3のチャンバー33内で、防汚層形成工程を行う。本実施形態では、第2表面処理工程によって得られた光学機能層14の表面が処理された透明基材11を、大気に触れさせることなく、減圧下の状態に維持したまま連続して防汚層形成工程を行う。 防汚層形成工程では、ガイドロール22を回転させて、所定の搬送速度で、光学機能層14の表面が処理された透明基材11を搬送しながら、光学機能層14の表面に蒸着源43を蒸着する。

防汚層15の真空蒸着を行う際の圧力は、例えば、0.05Pa以下であることが好ましく、0.01Pa以下であることがより好ましく、0.001Pa以下であることが特に好ましい。真空蒸着を行う際の圧力が、0.05Pa以下の減圧下の状態であると、成膜分子の平均自由工程が長く、蒸着エネルギーが高くなるため、緻密でより良好な防汚層15が得られる。

そして、ロール巻き取り装置5のチャンバー35内で、巻き取りロール24およびガイドロール22の回転によって、光学積層体10を巻き取りロール24に巻き付ける。

また、本実施形態の光学積層体10の製造方法では、ロールトゥロール方式で光学積層体10を連続して形成でき、かつ、高精度で膜厚をコントロールできるため、光学機能層形成工程において、スパッタリングによって光学機能層14を形成することが好ましい。

例えば、前処理装置2Aおよび前処理装置2Bを含まず、ロール巻き出し装置4と、スパッタリング装置1と、蒸着装置3と、ロール巻き取り装置5とが、この順に連結された製造装置を用いてもよい。

図4に示す製造装置20には、蒸着装置3のチャンバー33とロール巻き取り装置5のチャンバー35との間に、防汚層15までの各層が形成された透明基材11の冷却および/または検査を行うための後処理室(不図示)が設けられていてもよい。

また、光学積層体の形状は、平滑な形状であってもよいし、モスアイ、防眩機能を発現するナノオーダーの凹凸構造を有する形状でもよい。また、レンズ、プリズムなどのマイクロからミリオーダーの幾何学形状であっても良い。形状は、例えば、フォトリソグラフィーとエッチングの組み合わせ、形状転写、熱プレス等によって形成できる。本実施形態においては、蒸着等により成膜するため、基材に例えば凹凸形状がある場合でも、その凹凸形状を維持できる。

例えば、ハードコート層12に代えて、アンチグレア層を形成したり、柔軟性を有するソフトコート層など、必要に応じて任意の機能層を付加したりすることができる。これらは積層されていても良い。

尚、以下の実施例および比較例で作成される光学積層体は、反射防止フィルムとして機能する一例であり、本発明の趣旨はこれらに限定されるものではない。

まず、平均粒径50nmのシリカ粒子(フィラー)の含有量が樹脂組成物(バインダー樹脂)の固形分全体に対し、28質量%である光硬化性の樹脂組成物を準備した。樹脂組成物は、表1に示すように、シリカ粒子、アクリレート、レベリング剤、及び光重合開始剤を溶剤に溶解させて調製した。

CN968:ポリエステル骨格を有する6官能脂肪族ウレタンアクリレート

Irgacure184:1-ヒドロキシ-シクロヘキシル-フェニル-ケトン

透明基材11として厚さ80μm、長さ3900mのロール状のTACフィルムを用意し、TACフィルム上に表1に示す光硬化性の樹脂組成物をグラビアコーターによって塗布し、光を照射して硬化させ、厚み5μmのハードコート層12を形成した。

製造装置としては、図4に示す製造装置20を用いた。また、ラインスピードは2m/minとした。第1表面処理工程と密着層形成工程と光学機能層形成工程と第2表面処理工程と防汚層形成工程を、製造途中の光学積層体を減圧下の状態に維持したまま連続して行った。

次に、ハードコート層12に対して、グロー放電処理の処理強度を4000W・min/m2にして、グロー放電処理を行った。

密着層形成工程では、SiOx層を密着層13として、圧力0.5Pa未満の条件で、成膜した。成膜は、Siターゲットを用いて、チャンバー内に酸素を導入して行った。酸素量は、プラズマ発光モニタリングで制御した。Si元素が酸化されながら成膜されることで、SiOxからなる密着層を形成した。密着層の厚みは5nmとした。次いで、高屈折率層と低屈折率層を交互に2層ずつ成膜した。高屈折率層は、Nbターゲットを用いて、チャンバー内に酸素を導入して行った。チャンバー内の圧力は、1.0Pa以下とした。Nb元素が酸化されながら成膜されることで、Nb2O5からなる高屈折率層を形成した。低屈折率層は、密着層と同様に、Siターゲットを用いて、チャンバー内に酸素を導入して行った。チャンバー内の圧力は、0.5Pa未満とした。Si元素が酸化されながら成膜されることで、SiO2からなる低屈折率層を形成した。

光学機能層14の表面にグロー放電処理を行った。グロー放電処理の積算出力は326W・min/m2であった。

次に、光学機能層14上に、蒸着チャンバー内圧力0.01Pa以下、蒸着温度230℃、ラインスピード2.0m/min、フッ素を有する有機化合物であるパーフルオロポリエーテル基を有するアルコキシシラン化合物(KY-1901、信越化学工業株式会社製)からなる防汚層15を蒸着によって形成した。得られた防汚層15の光学膜厚を表2に示す。

その後、ロール状に巻き取り、実施例1の光学積層体(反射防止フィルム)を得た。

防汚層15の光学膜厚が4nmとなるようにしたこと以外は、実施例1と同様にして、実施例2の光学積層体(反射防止フィルム)を得た。

(実施例3)

防汚層15の光学膜厚が3nmとなるようにしたこと以外は、実施例1と同様にして、実施例3の光学積層体(反射防止フィルム)を得た。

実施例1と同様にして光学機能層形成工程まで行った後、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き取って製造装置から取り出し、大気中で、30日間、温度25℃、湿度55%の環境下で静置した。その後、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを製造装置に設置して巻き出し、実施例1同様にして、第2表面処理工程および防汚層形成工程を行うことにより、光学機能層14上に防汚層15を形成し、ロール状に巻き取った。以上の工程により、実施例4の光学積層体(反射防止フィルム)を作製した。

実施例4の光学積層体の防汚層15の光学膜厚を表2に示す。

光学機能層14の表面に対する第2表面処理の条件を変更した点が実施例4と異なる。グロー放電処理の出力を0.7kWとして、積算出力を760W・min/m2とした。

実施例1と同様にして光学機能層形成工程まで行った後、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き取って製造装置から取り出し、ロールトゥロール方式の塗布装置(コーター)に設置した。その後、大気圧下で、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き出し、ラインスピード20m/minで、グラビアコーターを用いて光学機能層14のSiO2膜(低屈折率層)上に防汚剤を塗布した。

第1表面処理工程(ハードコート層の表面のグロー放電処理)及び第2表面処理工程(光学機能層の表面のグロー放電処理)を行わなかった以外は、実施例1と同様にして、比較例3の光学積層体(反射防止フィルム)を得た。

低屈折率層を成膜する際の圧力を0.5Pa以上1.0Pa未満とし、高屈折率層を成膜する際の圧力を1.0Pa未満とした点以外は、実施例1と同様にして、比較例4の光学積層体(反射防止フィルム)を得た。

防汚層の膜厚を2.0nmとした点以外は、実施例1と同様にして、比較例4の光学積層体(反射防止フィルム)を得た。

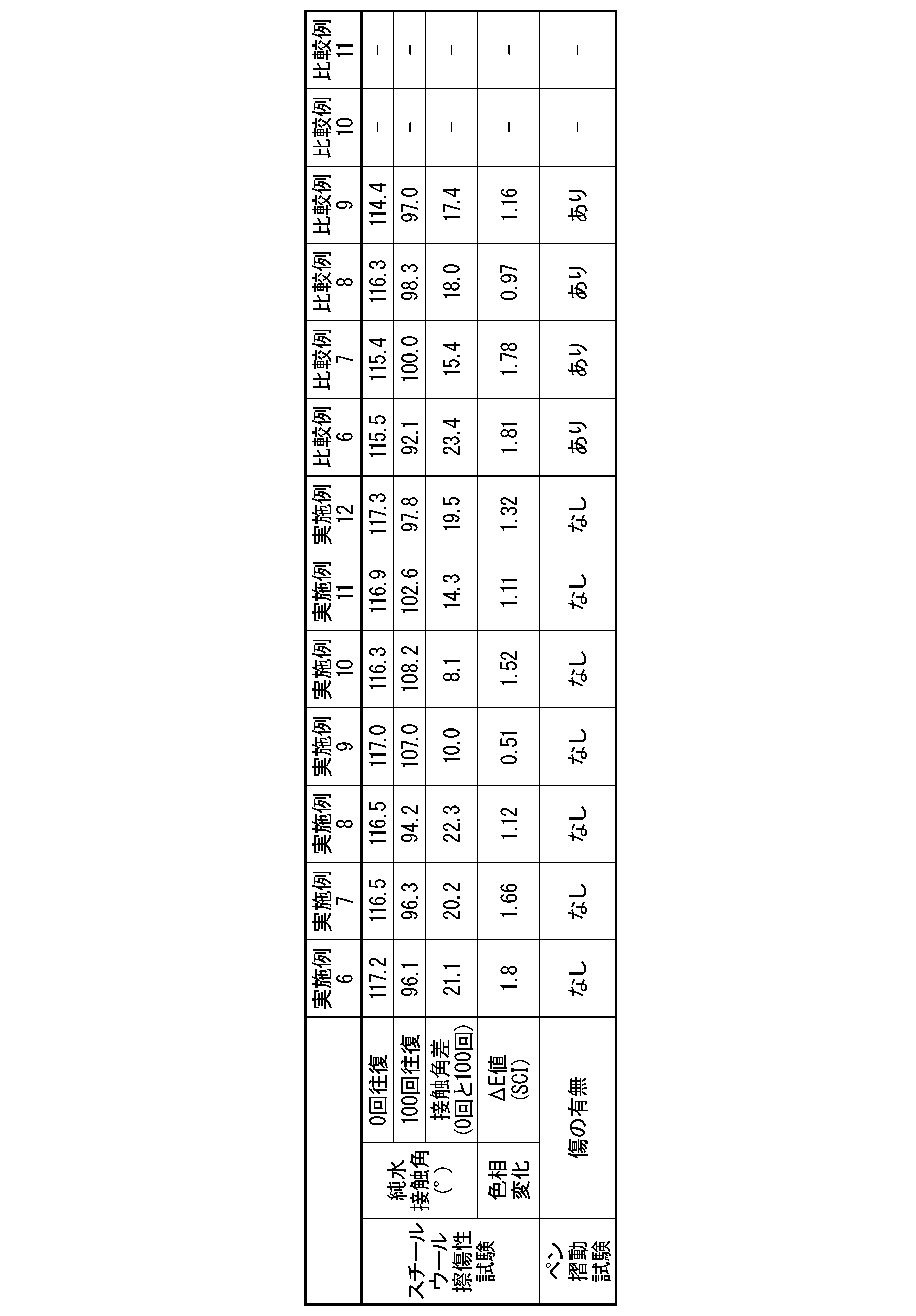

実施例6~8は、ハードコートの構成を変えた点が実施例1と異なる。実施例6~8では、ハードコート層形成工程を行わず、市販品(大日本印刷株式会社製)のフィルムを用いた。ハードコート層は、平均粒子径2μmのフィラーを有するアクリル系樹脂組成物の硬化物である。ハードコート層の膜厚は3μmであった。当該ハードコート層を厚み80μmのTAC(透明基材)上に積層した。そして、当該ハードコート層に対し、第1表面処理工程、密着層形成工程、光学機能層形成工程、第2表面処理工程及び防汚層形成工程を順に行った。

実施例7は、第2表面処理工程を1.5kWの出力で行った点が実施例6と異なり、積算出力は1629W・min/m2とした。

実施例8は、防汚層の膜厚を4.0nmとした点が実施例6と異なる。

実施例9~12は、ハードコートの構成を変えた点が実施例1と異なる。実施例9~12では、ハードコート層形成工程を行わず、市販品(大日本印刷株式会社製)のフィルムを用いた。ハードコート層は、平均粒子径2μmのフィラーを有するアクリル系樹脂組成物の硬化物である。ハードコート層の膜厚は5μmであった。当該ハードコート層を厚み60μmのTAC(透明基材)上に積層した。そして、当該ハードコート層に対し、第1表面処理工程、密着層形成工程、光学機能層形成工程、第2表面処理工程及び防汚層形成工程を順に行った。

実施例10は、第2表面処理工程を1.5kWの出力で行った点が実施例9と異なり、積算出力は1629W・min/m2とした。

実施例11は、第2表面処理工程を0.5kWの出力で行った点が実施例9と異なり、積算出力は543W・min/m2とした。

実施例12は、防汚層の膜厚を4.0nmとした点が実施例9と異なる。

第1表面処理工程(ハードコート層の表面のグロー放電処理)及び第2表面処理工程(光学機能層の表面のグロー放電処理)を行わなかった以外は、実施例6と同様にして、比較例6の光学積層体(反射防止フィルム)を得た。

実施例7と同様にして光学機能層形成工程まで行った後、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き取って製造装置から取り出し、ロールトゥロール方式の塗布装置(コーター)に設置した。その後、大気圧下で、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き出し、ラインスピード20m/minで、グラビアコーターを用いて光学機能層14のSiO2膜(低屈折率層)上に防汚剤を塗布した。

第1表面処理工程(ハードコート層の表面のグロー放電処理)及び第2表面処理工程(光学機能層の表面のグロー放電処理)を行わなかった以外は、実施例9と同様にして、比較例8の光学積層体(反射防止フィルム)を得た。

実施例9と同様にして光学機能層形成工程まで行った後、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き取って製造装置から取り出し、ロールトゥロール方式の塗布装置(コーター)に設置した。その後、大気圧下で、ハードコート層12と密着層13と光学機能層14の形成されたTACフィルムを巻き出し、ラインスピード20m/minで、グラビアコーターを用いて光学機能層14のSiO2膜(低屈折率層)上に防汚剤を塗布した。

低屈折率層を成膜する際の圧力を0.5Pa以上1.0Pa未満とし、高屈折率層を成膜する際の圧力を1.0Pa未満とした点以外は、実施例6と同様にして、比較例10の光学積層体(反射防止フィルム)を得た。

防汚層の膜厚を2.0nmとした点以外は、実施例1と同様にして、比較例11の光学積層体(反射防止フィルム)を得た。

得られた実施例1~5、比較例1~5の光学積層体(反射防止フィルム)における表面粗さRaは、以下の方法で測定した。

光学積層体を巻き取った各ロールの長さ方向中央の位置かつロール幅方向中央の位置から、50mm×50mmの測定サンプルを切り出した。サンプルの表面を原子間力顕微鏡(AFM:Atomic Force Microscope)(商品名SPA400、NanoNaviII;日立株式会社製)を用いて観察し、面積1μm2の範囲における表面粗さRaを測定した。測定はサンプル上の3か所で行い、その平均値を測定値とした。

得られた実施例6~12、比較例6~12の光学積層体(反射防止フィルム)における要素の平均長さRSmは、以下の方法で測定した。

光学積層体を巻き取った各ロールの長さ方向中央の位置かつロール幅方向中央の位置から、50mm×50mmの測定サンプルを切り出した。サンプルの表面を原子間力顕微鏡(AFM:Atomic Force Microscope)(商品名SPA400、NanoNaviII;日立株式会社製)を用いて測定し、ハードコート層に含まれる防眩機能を発現するためのフィラーの影響を受けない上面視に於ける直線を3か所選定し、当該3か所の直線に於ける実際の凹凸から要素の平均長さRSmを算出した。

実施例及び比較例における水蒸気透過率は以下の条件で測定した。

100mm×100mmに切り出した光学積層体を、水蒸気透過率測定装置(商品名PERMATRAN-W3/34;MOCON社製)にセットし、JIS7129(ISO 15106-2)に準じた赤外線センサー法にて40℃、相対湿度90%の条件下で継続して測定し、24時間後の測定値を水蒸気透過率とした。

(1-1)純水に対する接触角測定試験

全自動接触角計DM-700(協和界面化学株式会社製)を用い、以下の条件で楕円フィッティング法によって測定した。蒸留水をガラスシリンジに入れて、その先端にステンレス製の針を取り付けて、光学積層体(試験片)に純水を滴下した。

純水の滴下量:2.0μL

測定温度:25℃

純水を滴下して4秒経過後の接触角を、試験片表面の任意の6か所で測定し、その平均値を純水接触角とした。

全自動接触角計DM-700(協和界面化学株式会社製)を用い、以下の条件で楕円フィッティング法によって測定した。上記の各試薬をガラスシリンジに入れて、その先端にステンレス製の針を取り付けて、光学積層体(試験片)に各試薬をそれぞれ滴下した。

各試薬の滴下量:2.0μL

測定温度:25℃

各試薬を滴下して4秒経過後の接触角を、試験片表面の任意の10か所で測定し、その平均値をオレイン酸、n-ヘキサデカン、ジヨードメタンのそれぞれの接触角とした。

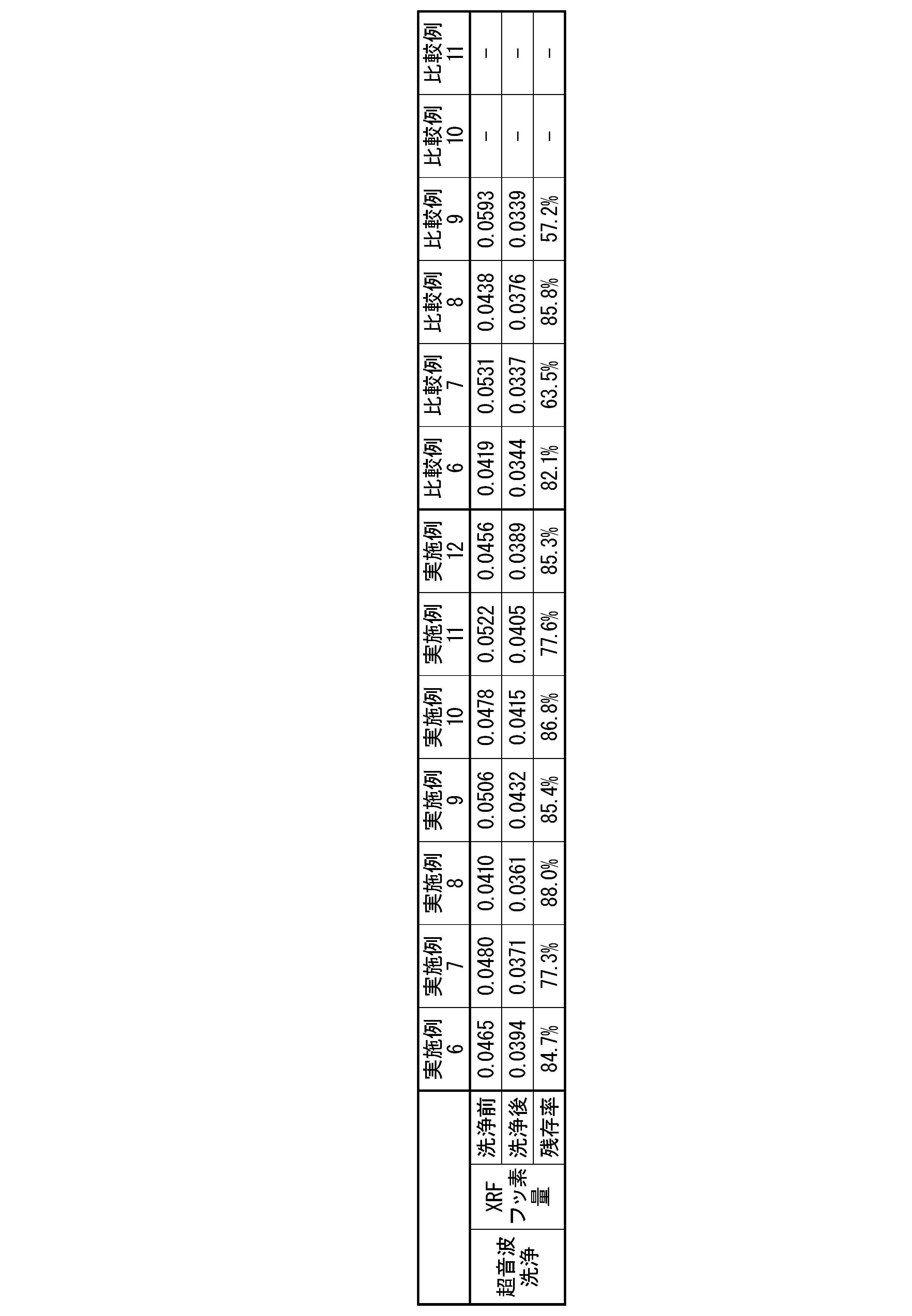

光学積層体(試験片)のフッ素量(cps:単位時間当たりのカウント数)を測定した(洗浄前フッ素量(初期状態のフッ素量))。

光学積層体(試験片)の光学特性を測定した(処理前サンプル)。

次に、濃度0.1mol/Lの水酸化ナトリウム水溶液(試薬)を調整した。

そして、光学積層体(試験片)に、内径38mmの円筒状部材を密着させ、その中に試薬を滴下し、ガラス板で上面開口に蓋をした。そして、液温55℃に保って4時間静置後、各試験片を蒸留水で洗浄し、処理後サンプルを得た。

上述した処理前サンプルおよび処理後サンプルの裏面を透明テープで黒色アクリル板に貼着し、裏面反射を無くした。そして、光学特性を測定した。

光学測定には、積分球分光測色計(SP-64:X-rite株式会社製)を使用した。設定は、D65光源、10°とし、処理前サンプルおよび処理後サンプルのSCI(Specular Component Include、正反射光を考慮に入れた反射色の測定方法)による上記式(2)で示されるL*a*b*(CIE1976に準拠)値の変化量であるΔE値を算出した。なお、上記式(2)中におけるL0*、a0*、b0*として、処理前サンプルの値を代入し、L1*、a1*、b1*として、水酸化ナトリウム水溶液に接触させた後の処理後サンプルの値を代入した。

(3-2)アルカリ溶液によるフッ素残留量測定試験

上述した(2)の試験と同様にして、ESCA又はXRFを用いてアルカリ溶液による処理後サンプルのフッ素量(cps)を測定し、処理後サンプルのフッ素の残存率(%)を算出した。

JIS L0849に準拠した摩擦試験機I形を用いて、光学積層体(試験片)の表面に沿って、摩擦体を水平往復運動させ、試験片を得た。

摩擦体としてスチールウール(ボンスター株式会社製 #0000番)を用いた。試験設定は、荷重1000g/cm2、ストローク75mm、速度7mm/sとした。表6,7に摩擦体の水平往復回数を示す。

上述した(1-1)の試験と同様にして、摩擦後の試験片の接触角を測定し、摩擦前と500回水平往復運動させた摩擦後の試験片の接触角差を求めた。試験は摩擦後30分以内に実施した。

(4-2)光学特性測定(色相変化)

上述した(3-1)の試験と同様にして、摩擦前と500回(実施例6~12及び比較例4~7は100回)水平往復運動させた摩擦後の試験片のSCIによるΔL*a*b*値の変化量であるΔE値を算出した。

また、上述した(3-1)の試験と同様にして、摩擦前と500回(実施例6~12及び比較例4~7は100回)水平往復運動させた摩擦後の試験片のSCE(Specular Component Exclude、正反射光を考慮に入れない反射色の測定法)による上記式(3)で示されるL*a*b*値の変化量であるΔE値を算出した。

摩擦体としてウェス(不織布ワイパー)(ベンコットリントフリーCT-8、旭化成工業株式会社製)を用いたほかは、スチールウールを用いた擦傷性試験と同様にして擦傷性試験を実施した。試験設定は、荷重250g/cm2、ストローク25mm、速度50mm/sとした。表4、表5に摩擦体の水平往復運動回数を示す。

(5-1)接触角

上述した(1-1)の試験と同様にして、摩擦後の試験片の接触角を測定し、摩擦前と4000回水平往復運動させた摩擦後の試験片の接触角差を求めた。試験は摩擦後30分以内に実施した。

上述した(2)の試験と同様にして、ESCAを用いてウェスを用いた水平往復運動を4000回行った後の処理後サンプルのフッ素量(cps)を測定し、処理後サンプルのフッ素の残存率(%)を算出した。

フッ素系溶剤(フロリナートFC-3283:スリーエムジャパン株式会社製)を容器に入れ、光学積層体(試験片)を浸漬させて、超音波洗浄機(USK-5R、アズワン社製)を用い、40KHz、240Wで10分間超音波を印加した。その後、上記フッ素系溶剤を用いて試験片を洗い流した。

上述した(2)の試験と同様にして、XRFを用いて超音波洗浄後サンプルのフッ素量(cps)を測定し、洗浄後サンプルのフッ素の残存率(%)を算出した。

摩擦体としてスタイラスペン用ペン先(Bamboo Sketch/Bamboo Tip用替え芯(ミディアムタイプ)株式会社ワコム製)を用い、250gの荷重をかけて20000往復摺動させた後の傷の有無を確認した。

実施例1~4の光学積層体は、比較例1および2と比較して、ウェス(不織布ワイパー)を用いた擦傷性試験での接触角差が小さかった。実施例1の光学積層体は、比較例1および2と比較して、ウェス(不織布ワイパー)を用いた擦傷性試験でのフッ素の残留率が高かった。

実施例1~4の光学積層体は、比較例1および2と比較して、耐アルカリ性試験での色相変化が小さく、フッ素の残留率が高かった。

また、アルカリ溶液や物理的な摩擦によっても、実施例1のほうが、比較例2よりも光学特性の変化をより抑制できることが確認された。

実施例1~4の光学積層体は、ウェス耐摺傷性試験において、接触角差が15°以下と変化が少なく、初期の特性を維持でき、良好であった。また、実施例1~4の光学積層体は、耐アルカリ試験における色相変化ΔEが10以下で小さく、良好であった。実施例1の光学積層体は、スチールウール耐摺傷性試験において、接触角差が15°以下と変化が少なく、初期の特性を維持でき、良好であった。

また超音波洗浄試験において、実施例1、4はいずれもフッ素の残留率は70%以上と高かったが、比較例1,2ではフッ素の残留率は62.7%、39.8%と低かった。

ウェス耐摺傷性試験において、実施例1~4の光学積層体はいずれも接触角差が12°以下と変化が小さく、初期の特性を維持でき、良好であったが、比較例3では接触角差は22°と変化が大きかった。

また、耐アルカリ性試験において、実施例1~4の光学積層体はいずれも色相変化ΔE(SCI)が10未満と小さく、フッ素の残留率も85%以上と高かったが、比較例3では色相変化ΔE(SCI)は29.5と大きく、フッ素の残留率も18.9%と低かった。

比較例4は、実施例1と比較して、水蒸気透過率が高く、耐アルカリ試験後のフッ素の残存率が低かった。比較例10も実施例6と比較すると同様の傾向にあった。

11…透明基材

12…ハードコート層

13…密着層

14…光学機能層

14a…高屈折率層

14b…低屈折率層

15…防汚層

20…製造装置

1…スパッタリング装置

2A、2B…前処理装置

3…蒸着装置

4…ロール巻き出し装置

5…ロール巻き取り装置

20…製造装置

21…真空ポンプ

22…ガイドロール

23…巻き出しロール

24…巻き取りロール

25…成膜ロール

26…キャンロール

31、32、33、34、35…チャンバー

41…成膜部

42…プラズマ放電装置

43…蒸着源

53…加熱装置

Claims (20)

- プラスチックフィルムと、密着層と、光学機能層と、防汚層とが順に積層されてなる光学積層体であって、

前記防汚層は、防汚性材料を蒸着させた蒸着膜からなり、

水蒸気透過率が1.5g/(m2・1day)以下であり、

液温55℃、濃度0.1mol/Lの水酸化ナトリウム水溶液に4時間接触させた後の正反射光を考慮に入れた(SCI)反射色の色相変化△E値が10未満である、光学積層体。 - プラスチックフィルムと、密着層と、光学機能層と、防汚層とが順に積層されてなる光学積層体であって、

前記防汚層は、防汚性材料を蒸着させた蒸着膜からなり、

水蒸気透過率が1.5g/(m2・1day)以下であり、

液温55℃、濃度0.1mol/Lの水酸化ナトリウム水溶液に4時間接触させた後に、蛍光X線分析法(XRF)を用いて測定されたフッ素の残存率が85%以上である、光学積層体。 - ヘイズが、2%以下であり、

ウェスを4000回往復させる擦傷性試験前後の水に対する接触角差が12°以下である、請求項1又は2に記載の光学積層体。 - ヘイズが、2%以下であり、

JIS L0849に準拠したスチールウールを用いた摩擦試験機を用い、摩擦前とスチールウールを500回水平往復運動させた摩擦後の水に対する接触角差が12°以下である、請求項1~3のいずれか一項に記載の光学積層体。 - ヘイズが、2%以下であり、

摩擦前とスチールウールを500回水平往復運動させた摩擦後の正反射光を考慮に入れた(SCI)反射色の変化量(ΔE値)が3.0以下である、請求項1~4のいずれか一項に記載の光学積層体。 - ヘイズが、2%以下であり、

フッ素系溶剤中に於いて40KHz、240Wの超音波を10分照射し洗浄した後のXRFによる防汚層中のフッ素原子の残存量が70%以上である、請求項1~5のいずれか一項に記載の光学積層体。 - ヘイズが、2%超であり、

ウェスを4000回往復させる擦傷性試験前後の水に対する接触角差が7°以下である、請求項1又は2に記載の光学積層体。 - 前記防汚層の膜厚が、3.0nm以上である、請求項1~7のいずれか一項に記載の光学積層体。

- 蛍光X線分析法(XRF)を用いて測定されたフッ素の初期量が、0.03以上である、請求項1~8のいずれか一項に記載の光学積層体。

- 前記光学機能層は、反射防止層及び選択反射層から選ばれるいずれか1種を含む、請求項1~9のいずれか一項に記載の光学積層体。

- 前記光学機能層が、低屈折率層を備える、請求項1~10のいずれか一項に記載の光学積層体。

- 前記光学機能層が、低屈折率層と高屈折率層とが交互に積層された積層体からなる請求項1~11のいずれか一項に記載の光学積層体。

- 前記防汚層が、前記低屈折率層に接して設けられている、請求項11又は12に記載の光学積層体。

- 前記密着層が、金属または金属の酸化物を含む、請求項1~13のいずれか一項に記載の光学積層体。

- 前記密着層および前記光学機能層がスパッタリングによって形成されたものである、請求項1~14のいずれか一項に記載の光学積層体。

- 前記防汚性材料が、フッ素系有機化合物を含む、請求項1~15のいずれか一項に記載の光学積層体。

- 前記プラスチックフィルムと前記密着層との間に、更にハードコート層を備える、請求項1~16のいずれか一項に記載の光学積層体。

- 請求項1~17のいずれか一項に記載の光学積層体を備える、物品。

- 請求項1~18のいずれか一項に記載の光学積層体の製造方法であって、

0.5Pa未満の真空度で低屈折率層を成膜する工程と、1.0Pa未満の真空度で高屈折率層を成膜する工程と、を交互に有する光学機能層の成膜工程と、

前記光学機能層の表面をグロー放電で表面処理するグロー放電処理工程と、

前記光学機能層の一面側に、真空蒸着によって防汚性材料を蒸着させた蒸着膜からなる前記防汚層を形成する防汚層形成工程を有する、光学積層体の製造方法。 - スパッタリングによって前記光学機能層を形成する光学機能層形成工程を有し、

前記光学機能層形成工程と前記防汚層形成工程とを、減圧下で連続して行うことを特徴とする請求項19に記載の光学積層体の製造方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020123316 | 2020-07-17 | ||

| JP2020123316 | 2020-07-17 | ||

| JP2020151806 | 2020-09-10 | ||

| JP2020151806 | 2020-09-10 | ||

| JP2021117796A JP7101297B2 (ja) | 2020-07-17 | 2021-07-16 | 光学積層体、物品、光学積層体の製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021117796A Division JP7101297B2 (ja) | 2020-07-17 | 2021-07-16 | 光学積層体、物品、光学積層体の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2022136102A true JP2022136102A (ja) | 2022-09-15 |

| JP2022136102A5 JP2022136102A5 (ja) | 2024-06-04 |

| JP7688609B2 JP7688609B2 (ja) | 2025-06-04 |

Family

ID=80204165

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021117796A Active JP7101297B2 (ja) | 2020-07-17 | 2021-07-16 | 光学積層体、物品、光学積層体の製造方法 |

| JP2022106955A Active JP7688609B2 (ja) | 2020-07-17 | 2022-07-01 | 光学積層体、物品、光学積層体の製造方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021117796A Active JP7101297B2 (ja) | 2020-07-17 | 2021-07-16 | 光学積層体、物品、光学積層体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (2) | JP7101297B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7729729B2 (ja) * | 2021-03-30 | 2025-08-26 | 日東電工株式会社 | 光学積層体、光学積層体の製造方法、光学部材、光学装置、光学部材の製造方法、及び光学装置の製造方法 |

| JP7729730B2 (ja) * | 2021-03-30 | 2025-08-26 | 日東電工株式会社 | 光学積層体、光学積層体の製造方法、光学部材、光学装置、光学部材の製造方法、及び光学装置の製造方法 |

| JP7241949B1 (ja) | 2022-03-10 | 2023-03-17 | デクセリアルズ株式会社 | 光学積層体、物品および画像表示装置 |

| JP7134373B1 (ja) | 2022-03-10 | 2022-09-09 | デクセリアルズ株式会社 | 光学積層体、物品および画像表示装置 |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000308846A (ja) * | 1999-04-26 | 2000-11-07 | Toppan Printing Co Ltd | 防汚層の形成方法 |

| JP2010191144A (ja) * | 2009-02-18 | 2010-09-02 | Toppan Printing Co Ltd | 反射防止フィルム |

| JP2011013654A (ja) * | 2008-10-23 | 2011-01-20 | Seiko Epson Corp | 多層反射防止層およびその製造方法、プラスチックレンズ |

| WO2014129333A1 (ja) * | 2013-02-22 | 2014-08-28 | 旭硝子株式会社 | 光学部品 |

| CN105835465A (zh) * | 2015-01-13 | 2016-08-10 | 南昌欧菲光学技术有限公司 | 增透防指纹叠层及其制作方法 |

| JP2017227898A (ja) * | 2016-06-17 | 2017-12-28 | 日東電工株式会社 | 反射防止フィルムおよびその製造方法、ならびに反射防止層付き偏光板 |

| WO2018193742A1 (ja) * | 2017-04-20 | 2018-10-25 | 信越化学工業株式会社 | 反射防止部材及びその製造方法 |

| WO2019064969A1 (ja) * | 2017-09-28 | 2019-04-04 | 日東電工株式会社 | 反射防止フィルムおよびその製造方法、ならびに反射防止層付き偏光板 |

| WO2019078313A1 (ja) * | 2017-10-19 | 2019-04-25 | Agc株式会社 | 透明基板積層体およびその製造方法 |

| WO2020027037A1 (ja) * | 2018-07-31 | 2020-02-06 | 日本電産株式会社 | コーティング方法、光学部品、及びレンズアッセンブリ |

| JP2020519557A (ja) * | 2017-05-08 | 2020-07-02 | コーニング インコーポレイテッド | 光学コーティングおよび耐引掻性コーティングの上に耐久性のつるつるした指紋防止コーティングを有するガラス、ガラスセラミックおよびセラミック物品、並びにその製造方法 |

-

2021

- 2021-07-16 JP JP2021117796A patent/JP7101297B2/ja active Active

-

2022

- 2022-07-01 JP JP2022106955A patent/JP7688609B2/ja active Active

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000308846A (ja) * | 1999-04-26 | 2000-11-07 | Toppan Printing Co Ltd | 防汚層の形成方法 |

| JP2011013654A (ja) * | 2008-10-23 | 2011-01-20 | Seiko Epson Corp | 多層反射防止層およびその製造方法、プラスチックレンズ |

| JP2010191144A (ja) * | 2009-02-18 | 2010-09-02 | Toppan Printing Co Ltd | 反射防止フィルム |

| WO2014129333A1 (ja) * | 2013-02-22 | 2014-08-28 | 旭硝子株式会社 | 光学部品 |

| CN105835465A (zh) * | 2015-01-13 | 2016-08-10 | 南昌欧菲光学技术有限公司 | 增透防指纹叠层及其制作方法 |

| JP2017227898A (ja) * | 2016-06-17 | 2017-12-28 | 日東電工株式会社 | 反射防止フィルムおよびその製造方法、ならびに反射防止層付き偏光板 |

| WO2018193742A1 (ja) * | 2017-04-20 | 2018-10-25 | 信越化学工業株式会社 | 反射防止部材及びその製造方法 |

| JP2020519557A (ja) * | 2017-05-08 | 2020-07-02 | コーニング インコーポレイテッド | 光学コーティングおよび耐引掻性コーティングの上に耐久性のつるつるした指紋防止コーティングを有するガラス、ガラスセラミックおよびセラミック物品、並びにその製造方法 |

| WO2019064969A1 (ja) * | 2017-09-28 | 2019-04-04 | 日東電工株式会社 | 反射防止フィルムおよびその製造方法、ならびに反射防止層付き偏光板 |

| WO2019078313A1 (ja) * | 2017-10-19 | 2019-04-25 | Agc株式会社 | 透明基板積層体およびその製造方法 |

| WO2020027037A1 (ja) * | 2018-07-31 | 2020-02-06 | 日本電産株式会社 | コーティング方法、光学部品、及びレンズアッセンブリ |

Also Published As

| Publication number | Publication date |

|---|---|

| JP7688609B2 (ja) | 2025-06-04 |

| JP2022019686A (ja) | 2022-01-27 |

| JP7101297B2 (ja) | 2022-07-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7228067B2 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7089609B2 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7147095B2 (ja) | 光学積層体の製造方法 | |

| JP7273239B2 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7101297B2 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7303954B2 (ja) | 光学積層体の製造方法 | |

| WO2022014701A1 (ja) | 光学積層体の製造方法 | |

| WO2022014696A1 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7248830B2 (ja) | 光学積層体の製造方法 | |

| JP7791854B2 (ja) | 光学積層体、物品、光学積層体の製造方法 | |

| JP7791853B2 (ja) | 光学積層体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240527 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240527 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20250325 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250417 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250507 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250523 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7688609 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |