JP2018009861A - 膜厚測定装置、研磨装置、膜厚測定方法、及び、研磨方法 - Google Patents

膜厚測定装置、研磨装置、膜厚測定方法、及び、研磨方法 Download PDFInfo

- Publication number

- JP2018009861A JP2018009861A JP2016138434A JP2016138434A JP2018009861A JP 2018009861 A JP2018009861 A JP 2018009861A JP 2016138434 A JP2016138434 A JP 2016138434A JP 2016138434 A JP2016138434 A JP 2016138434A JP 2018009861 A JP2018009861 A JP 2018009861A

- Authority

- JP

- Japan

- Prior art keywords

- film thickness

- impedance

- point

- straight line

- polishing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/54—Controlling or regulating the coating process

- C23C14/542—Controlling the film thickness or evaporation rate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/005—Control means for lapping machines or devices

- B24B37/013—Devices or means for detecting lapping completion

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B7/00—Measuring arrangements characterised by the use of electric or magnetic techniques

- G01B7/02—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring length, width or thickness

- G01B7/06—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring length, width or thickness for measuring thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/046—Lapping machines or devices; Accessories designed for working plane surfaces using electric current

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/07—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool

- B24B37/10—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping

- B24B37/105—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping the workpieces or work carriers being actively moved by a drive, e.g. in a combined rotary and translatory movement

- B24B37/107—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping the workpieces or work carriers being actively moved by a drive, e.g. in a combined rotary and translatory movement in a rotary movement only, about an axis being stationary during lapping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/02—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation according to the instantaneous size and required size of the workpiece acted upon, the measuring or gauging being continuous or intermittent

- B24B49/04—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation according to the instantaneous size and required size of the workpiece acted upon, the measuring or gauging being continuous or intermittent involving measurement of the workpiece at the place of grinding during grinding operation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B49/00—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation

- B24B49/10—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation involving electrical means

- B24B49/105—Measuring or gauging equipment for controlling the feed movement of the grinding tool or work; Arrangements of indicating or measuring equipment, e.g. for indicating the start of the grinding operation involving electrical means using eddy currents

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B21/00—Measuring arrangements or details thereof, where the measuring technique is not covered by the other groups of this subclass, unspecified or not relevant

- G01B21/22—Measuring arrangements or details thereof, where the measuring technique is not covered by the other groups of this subclass, unspecified or not relevant for measuring angles or tapers; for testing the alignment of axes

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B7/00—Measuring arrangements characterised by the use of electric or magnetic techniques

- G01B7/004—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring coordinates of points

- G01B7/008—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring coordinates of points using coordinate measuring machines

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/02—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating impedance

- G01N27/023—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating impedance where the material is placed in the field of a coil

- G01N27/025—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating impedance where the material is placed in the field of a coil a current being generated within the material by induction

-

- H10P52/00—

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Immunology (AREA)

- Metallurgy (AREA)

- Life Sciences & Earth Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Electrochemistry (AREA)

- Pathology (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Organic Chemistry (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Measurement Of Length, Angles, Or The Like Using Electric Or Magnetic Means (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

Abstract

Description

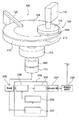

Mechanical Polishing))が知られている。CMPを行うための研磨装置は、研磨パッドが貼り付けられた研磨テーブルと、研磨対象物(例えば半導体ウェハなどの基板、又は基板の表面に形成された各種の膜)を保持するためのトップリングとを備えている。研磨装置は、研磨テーブルを回転させながら、トップリングに保持された研磨対象物を研磨パッドに押圧することによって研磨対象物を研磨する。

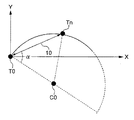

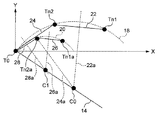

のそれぞれの中心は、第2の直線上にあり、前記第1の点は、前記第2の直線上にあり、前記膜厚測定装置は、前記第2の直線の情報を記憶可能な第2の記憶部を有し、前記角算出部は、記憶されている前記第2の直線と前記第1の直線とのなす角の角度を、前記第1の直線と、前記第1の点を通る前記円の前記直径とのなす前記角の前記角度として前記正接又は前記角度を算出する膜厚測定装置という構成を採っている。

るステップと、前記正接又は前記角度から前記膜厚を求めるステップとを有することを特徴とする研磨方法という構成を採っている。

ップリング116に保持された研磨対象物102を研磨パッド108に押圧する。これにより、研磨対象物102は研磨スラリーを保持した研磨パッド108によって研磨され、平坦化される。

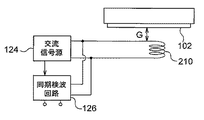

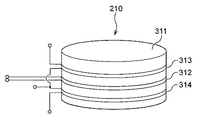

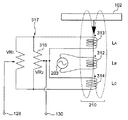

ルは、導電性膜に渦電流を形成するためのコイルと、導電性膜の渦電流を検出するためのコイルとを分離したもので、ボビン311に巻回された3層のコイルにより構成されている。ここで中央の励磁コイル312は、交流信号源124に接続される励磁コイルである。この励磁コイル312は、交流信号源124より供給される電圧の形成する磁界により、近傍に配置される半導体ウェハW上の研磨対象物102に渦電流を形成する。ボビン311の上側(導電性膜側)には、検出コイル313が配置され、導電性膜に形成される渦電流により発生する磁界を検出する。そして、励磁コイル312の検出コイル313と反対側にはバランスコイル314が配置されている。

インピーダンスZの大きさ、(X2 + Y2)1/2、が得られる。また、ベクトル演算回路(θ処理回路)310により、同様にX成分出力とY成分出力とから、

位相出力(θ = tan−1Y/X)、が得られる。ここで、これらフィルタは、センサ信号の雑音成分を除去するために設けられ、各種フィルタに応じたカットオフ周波数が設定されている。

1の点は、異なる円に対して共通な1つの点である。これらについて説明する。

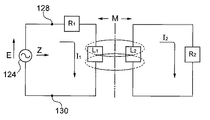

R1I1 + L1dI1/dt + MdI2/dt = E (1)

R2I2 + L2dI2/dt + MdI1/dt = 0 (2)

ここで、Mは相互インダクタンスであり、R1は、センサ側回路の等価抵抗であり、L1は、センサ側回路の自己インダクタンスである。R2は渦電流が誘起される導電性膜の等価抵抗であり、L2は渦電流が流れる導電性膜の自己インダクタンスである。

(R1 + jωL1)I1 + jωMI2= E (3)

(R2 + jωL2)I2 + jωMI1= 0 (4)

これら式(3),(4)から、次の式(5)が導かれる。

I1 = E(R2 + jωL2)/{(R1+ jωL1)(R2 + jωL2) +

ω2M2}

= E/{(R1 + jωL1) + ω2M2/(R2+ jωL2)} (5)

Z = E/I1 = {R1 + ω2M2R2/(R2 2+ ω2L2 2)}

+ jω{L1 − ω2L2M2/(R2 2+ ω2L2 2)} (6)

ここで、Zの実部(抵抗成分)、虚部(誘導リアクタンス成分)をそれぞれX,Yとおくと、上記式(6)は、次のようになる。

Z = X + jωY (7)

ここで、Rx = ω2L2M2/(R2 2+ ω2L2 2)とすると、(7)式は、

X + jωY = [R1+ R2Rx] + Jω[L1− L2Rx]となる。

従って、X = R1 + R2Rx Y = ω[L1− L2Rx]となる。

これをR2,L2について解くと、

R2 = ω2(X − R1)M2/((ωL1− Y)2 + (X − R1)2) (8)

L2 = ω(ωL1 − Y)M2/((ωL1− Y)2 + (X − R1)2) (9)

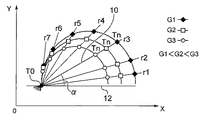

図7に示す記号kは結合係数であり、次の関係式(10)が成り立つ。

M = k(L1L2)1/2 (10)

これを(9)に適用すると、

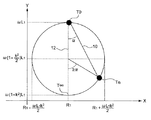

(X − R1)2 + (Y − ω(1 − (k2/2))L1)2= (ωL1k2/2)2 (11)

これは、円の方程式であり、X、Yが円を形成すること、すなわち、インピーダンスZは円を形成することを示す。

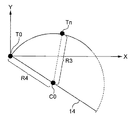

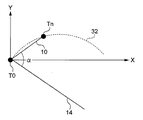

るものとすれば、膜厚が0であるとき、すなわち、R2が無限大のときのX,Yである。X,Yの値から位置決めされる点Tn(第2の点)は、導電性膜の厚さが減少するに従って、円弧状の軌跡を描きながら点T0に向かって進む。

結合係数kは、片方のコイルにより発生した磁場が、もう片方のコイルに伝達する割合である。k = 1が最大であり、コイル間の距離が離れると、すなわち研磨パッド108が厚くなると、kは小さくなる。

点Tnの座標(X、Y)を図10に示す角度αを使って表す。図10より、

X = R1 + ω(k2/2)L1sinα (12)

Y = ω(1 − (k2/2)L1 − ω(k2/2)L1coaα (13)

既述の(8)、(9)から、

R2/L2 = ω(X − R1)/(ωL1 − Y)

この式に(12)、(13)を代入すると、

R2/L2 = ωsin2α/(1 + cos2α) = ωtanα (14)

R2/L2は、膜厚のみに依存し、また、結合係数kに依存しないため、渦電流センサ210と研磨対象物102との間の距離、すなわち研磨パッド108の厚さに依存しない。R2/L2は、膜厚のみに依存し、従って、角度αも膜厚のみに依存する。膜厚算出部は、角度αの正接を算出し、(14)の関係を利用して、正接から膜厚を求める。

の点Tnから算出可能な円の中心の位置を記憶可能な第1の記憶部236を有する。第1の記憶部236は、事前に測定して得られた第1の点T0に関する情報(座標値)も記憶している。ウェハ等の研磨対象物102を研磨すると、インピーダンスは、半円の一部を描くので、半円上の複数個の第2の点Tnから円弧中心を算出する。角度αを算出するときに、円弧中心点を使用する場合、既述のように、円弧の半径は、渦電流センサ210と研磨パッド108の距離に反比例して変化する。そのため研磨処理を続けていると、研磨パッド108が減耗して、円弧半径が大きくなっていく。それに伴い円弧中心も移動させる必要がある。具体的な円弧中心の求め方を図11に示す。研磨を開始すると(ステップS10)、第1の記憶部236に記憶済みの現在の円弧中心を使って、後述のように角算出部234及び膜厚算出部238により膜厚を測定する(ステップS12)。

b2)√(c2 + d2))を満たす。cosαが求まると、次式により正接が求まる。

tanα = √(1 − (cosα)2)/cosα

膜厚について、測定を事前に行うだけで、角度αと膜厚の関係を得ることができる。そのような角度αと膜厚の関係を利用して、角度αから膜厚を直接求めることができる。この場合、従来よりも少ない回数の事前測定で済むという利点がある。

対象物102と渦電流センサ210との間の距離の円弧中心C0と第1の点T0を結ぶ線を円弧中心の近似直線としてもよい。

正接と、金属膜の抵抗値との間には、既述の(14)の関係、すなわち、

R2/L2 = ωtanα (14)

がある。ここでR2は、金属膜の抵抗値である。従って、R2とtanαは比例する。さらに、R2は膜厚と以下の関係がある。

R2 = ρL/tW (15)

ここで、ρ:抵抗率 L,W:金属膜の長さおよび幅 t:膜厚

(14)、(15)から、膜厚tと角度αは以下の関係にあることがわかる。

R2∝(1/t)∝ωtanα

すなわち、1/tanα∝t

これより、1/tanαと膜厚tは比例する。ただし、(15)は、膜厚が薄くなったときは、金属の種類によっては、成立しない場合がある。一方、(14)は、常に成立する。そこで、本実施形態では、1/tanαからシート抵抗値であるR2を算出する方法については、事前のキャリブレーションにより得られた1/tanαとシート抵抗値の関係を表す近似曲線を用いて決定する。次に、シート抵抗値から金属膜厚への換算についても、事前のキャリブレーションにより得られたシート抵抗値と金属膜厚の関係を表す近似曲線を用いて決定する。このようにして行われる膜厚の算出方法を図16に示す。

・特開2005-121616号公報では、事前に基準点(本実施形態の第1の点T0)を多数の測

定により求めている。すなわち種々の膜厚、および複数種類の研磨対象物102と渦電流センサ210との間の距離についてインピーダンスを事前に測定している。本実施形態では、そのような多数の測定を行う必要がない。測定回数を最小にしたい場合は、1種類の研磨パッド108の厚さについて、第1の点T0を求めておくだけで、研磨パッド108の厚さによる測定値の変化を考慮できる。

・1/tanαと1/R2は線形特性があるので、シート抵抗値と膜厚の測定ができる。

・図10等に示す第1の直線10の長さは、インピーダンスの大きさであるが、インピーダンスの大きさは、渦電流のエネルギーと考えることができる。第1の直線10の長さを求めることが本実施形態では可能である。研磨対象物102のエッジにおける渦電流センサ210の測定値の低下をエネルギーの低下と考えて、エネルギーの低下を補正することができる。これにより、エッジでの膜厚測定が可能な範囲を、端部に向かって広げることができる。本実施形態は、このようなエッジ補正を使うことができる。

rn…等膜厚直線

R1…距離

R2…距離

10…第1の直線

14…第2の直線

100…研磨装置

102…研磨対象物

108…研磨パッド

210…渦電流センサ

230…膜厚測定装置

232…受信部

234…角算出部

236…第1の記憶部

238…膜厚算出部

Claims (9)

- 研磨対象物の膜厚を測定するために、渦電流センサにより前記研磨対象物に形成可能な渦電流をインピーダンスとして検出するときに、前記インピーダンスを入力されて、入力された前記インピーダンスから前記膜厚を求める、膜厚測定装置において、

2つの直交座標軸を有する座標系の各軸に、前記インピーダンスの抵抗成分とリアクタンス成分をそれぞれ対応させたときに、前記インピーダンスに対応する前記座標系上の点は、円の少なくとも一部を形成し、

前記膜厚測定装置は、

膜厚がゼロであるときの前記インピーダンスに対応する第1の点と、膜厚がゼロでないときの前記インピーダンスに対応する第2の点とを結ぶ第1の直線と、前記第1の点を通る前記円の直径とのなす角の正接又は角度を算出する角算出部と、

前記正接又は前記角度から前記膜厚を求める膜厚算出部とを有する膜厚測定装置。 - 前記膜厚測定装置は、前記円上の、前記渦電流センサにより得られる複数個の前記第2の点から算出可能な前記円の中心の位置を記憶可能な第1の記憶部を有し、

前記角算出部は、前記記憶されている前記円の中心の位置と、前記第1の点と、前記円の中心の位置を算出後に前記渦電流センサにより得られる前記第2の点から、前記正接又は前記角度を算出することを特徴とする請求項1記載の膜厚測定装置。 - 前記研磨対象物と前記渦電流センサとの間の距離が異なるときに得られたインピーダンスに対応する前記座標系上の点は、異なる前記円を形成し、異なる該円のそれぞれの中心は、第2の直線上にあり、

前記膜厚測定装置は、前記第2の直線の情報を記憶可能な第2の記憶部を有し、

前記角度算出部は、記憶されている前記第2の直線上の点であって、前記第1の点からの距離と、前記第2の点からの距離が同じ点を、該第2の点が属する前記円の中心と判断し、該円の中心の位置と、前記第1の点と、該第2の点から、前記正接又は前記角度を算出することを特徴とする請求項1記載の膜厚測定装置。 - 前記研磨対象物と前記渦電流センサとの間の距離が異なるときに得られたインピーダンスに対応する前記座標系上の点は、異なる前記円を形成し、異なる該円のそれぞれの中心は、第2の直線上にあり、前記第1の点は、前記第2の直線上にあり、

前記膜厚測定装置は、前記第2の直線の情報を記憶可能な第2の記憶部を有し、

前記角算出部は、記憶されている前記第2の直線と前記第1の直線とのなす角の角度を、前記第1の直線と、前記第1の点を通る前記円の前記直径とのなす前記角の前記角度として前記正接又は前記角度を算出することを特徴とする請求項1記載の膜厚測定装置。 - 前記膜厚測定装置は、前記第2の直線の情報を算出する直線算出部を有し、

前記直線算出部は、前記研磨対象物と前記渦電流センサとの間の異なる距離に対応する少なくとも2つの前記円のそれぞれに関して、該円上の少なくとも3点からそれぞれの該円の中心を算出し、算出された少なくとも2つの該円の中心を結ぶ直線の情報を、前記第2の直線の情報として、前記第2の記憶部に出力し、

前記第2の記憶部は、入力された該第2の直線の情報を記憶することを特徴とする請求項3または4記載の膜厚測定装置。 - 前記円は、前記研磨対象物と前記渦電流センサとの間の距離が異なるときに得られたインピーダンスに対応する前記座標系上の点は、異なる前記円を形成し、前記第1の点は、異なる該円に共通な点であり、

前記膜厚測定装置は、前記第2の直線の情報を算出する直線算出部を有し、

前記直線算出部は、1つの前記円に関して、該円上の少なくとも3点から該円の中心を

算出し、算出された該円の中心と前記第1の点とを結ぶ直線の情報を、前記第2の直線の情報として、前記第2の記憶部に出力し、

前記第2の記憶部は、入力された該第2の直線の情報を記憶することを特徴とする請求項3または4記載の膜厚測定装置。 - 研磨対象物を研磨する研磨装置において、

前記研磨対象物の研磨を行う研磨部と、

前記研磨対象物の膜厚を測定するために、前記研磨対象物に渦電流を形成するとともに、形成された前記渦電流を検出する渦電流センサと、

前記検出された渦電流をインピーダンスとして出力する受信部と、

前記インピーダンスを入力されて、入力された前記インピーダンスから前記膜厚を求める、請求項1ないし6のいずれか1項に記載の膜厚測定装置とを有することを特徴とする研磨装置。 - 研磨対象物の膜厚を測定するために、渦電流センサにより前記研磨対象物に形成可能な渦電流をインピーダンスとして検出するときに、前記インピーダンスを入力されて、入力された前記インピーダンスから前記膜厚を求める、膜厚測定方法において、

2つの直交座標軸を有する座標系の各軸に、前記インピーダンスの抵抗成分とリアクタンス成分をそれぞれ対応させたときに、前記インピーダンスに対応する前記座標系上の点は、円の少なくとも一部を形成し、

前記膜厚測定方法は、

膜厚がゼロであるときの前記インピーダンスに対応する第1の点と、膜厚がゼロでないときの前記インピーダンスに対応する第2の点とを結ぶ第1の直線と、前記第1の点を通る前記円の直径とのなす角の正接又は角度を算出するステップと、

前記正接又は前記角度から 前記膜厚を求めるステップとを有することを特徴とする膜厚測定方法。 - 研磨対象物を研磨する研磨方法において、

前記研磨対象物の研磨を行うステップと、

研磨対象物の膜厚を測定するために、前記研磨対象物に渦電流を形成するとともに、形成された前記渦電流を検出するステップと、

前記検出された渦電流をインピーダンスとして出力するステップと、

前記インピーダンスを入力されて、入力された前記インピーダンスから前記膜厚を求める、膜厚測定ステップとを有し、

2つの直交座標軸を有する座標系の各軸に、前記インピーダンスの抵抗成分とリアクタンス成分をそれぞれ対応させたときに、前記インピーダンスに対応する前記座標系上の点は、円の少なくとも一部を形成し、

前記膜厚測定ステップは、

膜厚がゼロであるときの前記インピーダンスに対応する第1の点と、膜厚がゼロでないときの前記インピーダンスに対応する第2の点とを結ぶ第1の直線と、前記第1の点を通る前記円の直径とのなす角の正接又は角度を算出するステップと、

前記正接又は前記角度から前記膜厚を求めるステップとを有することを特徴とする研磨方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016138434A JP6842851B2 (ja) | 2016-07-13 | 2016-07-13 | 膜厚測定装置、研磨装置、膜厚測定方法、及び、研磨方法 |

| TW106120159A TWI729152B (zh) | 2016-07-13 | 2017-06-16 | 膜厚測定裝置、研磨裝置、膜厚測定方法、及研磨方法 |

| KR1020170084097A KR102317392B1 (ko) | 2016-07-13 | 2017-07-03 | 막 두께 측정 장치, 연마 장치, 막 두께 측정 방법 및 연마 방법 |

| CN201710566936.4A CN107617969B (zh) | 2016-07-13 | 2017-07-12 | 膜厚测定装置、研磨装置、膜厚测定方法及研磨方法 |

| US15/647,684 US10138548B2 (en) | 2016-07-13 | 2017-07-12 | Film thickness measuring device, polishing apparatus, film thickness measuring method and polishing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016138434A JP6842851B2 (ja) | 2016-07-13 | 2016-07-13 | 膜厚測定装置、研磨装置、膜厚測定方法、及び、研磨方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018009861A true JP2018009861A (ja) | 2018-01-18 |

| JP6842851B2 JP6842851B2 (ja) | 2021-03-17 |

Family

ID=60941971

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016138434A Active JP6842851B2 (ja) | 2016-07-13 | 2016-07-13 | 膜厚測定装置、研磨装置、膜厚測定方法、及び、研磨方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10138548B2 (ja) |

| JP (1) | JP6842851B2 (ja) |

| KR (1) | KR102317392B1 (ja) |

| CN (1) | CN107617969B (ja) |

| TW (1) | TWI729152B (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110712118A (zh) * | 2018-07-13 | 2020-01-21 | 株式会社荏原制作所 | 研磨装置及研磨方法 |

| JP2020011314A (ja) * | 2018-07-13 | 2020-01-23 | 株式会社荏原製作所 | 研磨装置およびキャリブレーション方法 |

| CN114473843A (zh) * | 2021-12-30 | 2022-05-13 | 清华大学 | 一种金属膜厚测量方法和化学机械抛光设备 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7019305B2 (ja) * | 2017-04-26 | 2022-02-15 | 株式会社荏原製作所 | 渦電流センサのキャリブレーション方法 |

| JP7083279B2 (ja) * | 2018-06-22 | 2022-06-10 | 株式会社荏原製作所 | 渦電流センサの軌道を特定する方法、基板の研磨の進行度を算出する方法、基板研磨装置の動作を停止する方法および基板研磨の進行度を均一化する方法、これらの方法を実行するためのプログラムならびに当該プログラムが記録された非一過性の記録媒体 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000131256A (ja) * | 1998-10-28 | 2000-05-12 | Tohoku Electric Power Co Inc | コーティング部材の劣化検出方法及び装置 |

| JP2005121616A (ja) * | 2003-10-20 | 2005-05-12 | Ebara Corp | 渦電流センサ |

| JP2009094382A (ja) * | 2007-10-11 | 2009-04-30 | Ebara Corp | 研磨監視方法、研磨装置、およびモニタリング装置 |

| US20090263918A1 (en) * | 2008-04-17 | 2009-10-22 | Novellus Systems, Inc. | Methods and apparatuses for determining thickness of a conductive layer |

| JP2015175608A (ja) * | 2014-03-13 | 2015-10-05 | 株式会社荏原製作所 | 渦電流センサ |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6876454B1 (en) * | 1995-03-28 | 2005-04-05 | Applied Materials, Inc. | Apparatus and method for in-situ endpoint detection for chemical mechanical polishing operations |

| US6276987B1 (en) * | 1998-08-04 | 2001-08-21 | International Business Machines Corporation | Chemical mechanical polishing endpoint process control |

| US6322422B1 (en) * | 1999-01-19 | 2001-11-27 | Nec Corporation | Apparatus for accurately measuring local thickness of insulating layer on semiconductor wafer during polishing and polishing system using the same |

| US6290572B1 (en) * | 2000-03-23 | 2001-09-18 | Micron Technology, Inc. | Devices and methods for in-situ control of mechanical or chemical-mechanical planarization of microelectronic-device substrate assemblies |

| US6609947B1 (en) * | 2000-08-30 | 2003-08-26 | Micron Technology, Inc. | Planarizing machines and control systems for mechanical and/or chemical-mechanical planarization of micro electronic substrates |

| US6432728B1 (en) * | 2000-10-16 | 2002-08-13 | Promos Technologies, Inc. | Method for integration optimization by chemical mechanical planarization end-pointing technique |

| JP4502168B2 (ja) * | 2001-07-06 | 2010-07-14 | ルネサスエレクトロニクス株式会社 | 化学機械研磨装置および化学機械研磨方法 |

| JP3932836B2 (ja) * | 2001-07-27 | 2007-06-20 | 株式会社日立製作所 | 薄膜の膜厚計測方法及びその装置並びにそれを用いたデバイスの製造方法 |

| US7205166B2 (en) * | 2002-06-28 | 2007-04-17 | Lam Research Corporation | Method and apparatus of arrayed, clustered or coupled eddy current sensor configuration for measuring conductive film properties |

| KR100471184B1 (ko) * | 2002-12-06 | 2005-03-10 | 삼성전자주식회사 | 다층 막질의 화학 기계적 연마 공정에서 각 막질의 연마시간을 제어하기 위한 시스템 및 그 방법 |

| JP2005011977A (ja) * | 2003-06-18 | 2005-01-13 | Ebara Corp | 基板研磨装置および基板研磨方法 |

| JP2005203729A (ja) * | 2003-12-19 | 2005-07-28 | Ebara Corp | 基板研磨装置 |

| US20050191858A1 (en) * | 2004-02-27 | 2005-09-01 | Akira Fukunaga | Substrate processing method and apparatus |

| US8065031B2 (en) * | 2006-09-14 | 2011-11-22 | Tokyo Seimitsu Co., Ltd | Polishing end point detection method utilizing torque change and device thereof |

| JP2009026850A (ja) * | 2007-07-18 | 2009-02-05 | Elpida Memory Inc | Cmp装置及びcmpによるウェハー研磨方法 |

| JP5495493B2 (ja) * | 2008-02-07 | 2014-05-21 | 株式会社東京精密 | 膜厚測定装置、及び膜厚測定方法 |

| CN102049732B (zh) * | 2010-08-30 | 2012-05-23 | 清华大学 | 一种硅片边缘膜厚测量方法 |

| US8755928B2 (en) * | 2011-04-27 | 2014-06-17 | Applied Materials, Inc. | Automatic selection of reference spectra library |

| JP5660026B2 (ja) * | 2011-12-28 | 2015-01-28 | 信越半導体株式会社 | 膜厚分布測定方法 |

| CN105308120B (zh) * | 2013-06-13 | 2017-10-10 | 东丽株式会社 | 树脂组合物、树脂片及其制造方法、以及半导体装置的制造方法 |

| TWI635929B (zh) * | 2013-07-11 | 2018-09-21 | 日商荏原製作所股份有限公司 | 研磨裝置及研磨狀態監視方法 |

| JP6145342B2 (ja) * | 2013-07-12 | 2017-06-07 | 株式会社荏原製作所 | 膜厚測定装置、膜厚測定方法、および膜厚測定装置を備えた研磨装置 |

| JP2015103607A (ja) * | 2013-11-22 | 2015-06-04 | キヤノン株式会社 | 半導体装置の製造方法および半導体基板 |

| KR102326730B1 (ko) * | 2014-03-12 | 2021-11-17 | 가부시키가이샤 에바라 세이사꾸쇼 | 막 두께 측정값의 보정 방법, 막 두께 보정기 및 와전류 센서 |

| US20160074988A1 (en) * | 2014-09-11 | 2016-03-17 | Ebara Corporation | Processing module, processing apparatus, and processing method |

| JP6399873B2 (ja) * | 2014-09-17 | 2018-10-03 | 株式会社荏原製作所 | 膜厚信号処理装置、研磨装置、膜厚信号処理方法、及び、研磨方法 |

| JP2016138434A (ja) | 2015-01-29 | 2016-08-04 | 積水化学工業株式会社 | 管継手及び雨樋構造 |

-

2016

- 2016-07-13 JP JP2016138434A patent/JP6842851B2/ja active Active

-

2017

- 2017-06-16 TW TW106120159A patent/TWI729152B/zh active

- 2017-07-03 KR KR1020170084097A patent/KR102317392B1/ko active Active

- 2017-07-12 CN CN201710566936.4A patent/CN107617969B/zh active Active

- 2017-07-12 US US15/647,684 patent/US10138548B2/en active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000131256A (ja) * | 1998-10-28 | 2000-05-12 | Tohoku Electric Power Co Inc | コーティング部材の劣化検出方法及び装置 |

| JP2005121616A (ja) * | 2003-10-20 | 2005-05-12 | Ebara Corp | 渦電流センサ |

| JP2009094382A (ja) * | 2007-10-11 | 2009-04-30 | Ebara Corp | 研磨監視方法、研磨装置、およびモニタリング装置 |

| US20090263918A1 (en) * | 2008-04-17 | 2009-10-22 | Novellus Systems, Inc. | Methods and apparatuses for determining thickness of a conductive layer |

| JP2015175608A (ja) * | 2014-03-13 | 2015-10-05 | 株式会社荏原製作所 | 渦電流センサ |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110712118A (zh) * | 2018-07-13 | 2020-01-21 | 株式会社荏原制作所 | 研磨装置及研磨方法 |

| KR20200007670A (ko) * | 2018-07-13 | 2020-01-22 | 가부시키가이샤 에바라 세이사꾸쇼 | 연마 장치 및 연마 방법 |

| JP2020011315A (ja) * | 2018-07-13 | 2020-01-23 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP2020011314A (ja) * | 2018-07-13 | 2020-01-23 | 株式会社荏原製作所 | 研磨装置およびキャリブレーション方法 |

| JP7153490B2 (ja) | 2018-07-13 | 2022-10-14 | 株式会社荏原製作所 | 研磨装置およびキャリブレーション方法 |

| TWI788583B (zh) * | 2018-07-13 | 2023-01-01 | 日商荏原製作所股份有限公司 | 研磨裝置及研磨方法 |

| CN110712118B (zh) * | 2018-07-13 | 2023-05-09 | 株式会社荏原制作所 | 研磨装置及研磨方法 |

| KR102684504B1 (ko) | 2018-07-13 | 2024-07-15 | 가부시키가이샤 에바라 세이사꾸쇼 | 연마 장치 및 연마 방법 |

| CN114473843A (zh) * | 2021-12-30 | 2022-05-13 | 清华大学 | 一种金属膜厚测量方法和化学机械抛光设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6842851B2 (ja) | 2021-03-17 |

| US10138548B2 (en) | 2018-11-27 |

| US20180016676A1 (en) | 2018-01-18 |

| CN107617969B (zh) | 2020-12-08 |

| CN107617969A (zh) | 2018-01-23 |

| TW201812244A (zh) | 2018-04-01 |

| TWI729152B (zh) | 2021-06-01 |

| KR102317392B1 (ko) | 2021-10-27 |

| KR20180007670A (ko) | 2018-01-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7019305B2 (ja) | 渦電流センサのキャリブレーション方法 | |

| KR102678919B1 (ko) | 연마 장치 및 캘리브레이션 방법 | |

| KR102317392B1 (ko) | 막 두께 측정 장치, 연마 장치, 막 두께 측정 방법 및 연마 방법 | |

| JP4558014B2 (ja) | 渦電流センサおよび該渦電流センサを用いた膜厚測定方法 | |

| JP7084811B2 (ja) | 研磨装置および研磨方法 | |

| JP6033751B2 (ja) | 研磨方法 | |

| US10625390B2 (en) | Polishing apparatus and polishing method | |

| JP2024172334A (ja) | 渦電流センサ、渦電流センサ組立体、および研磨装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190711 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200605 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200807 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200923 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210222 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6842851 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |