JP2016523724A - 基板に凹みを形成するための方法、及び凹みを有する物品 - Google Patents

基板に凹みを形成するための方法、及び凹みを有する物品 Download PDFInfo

- Publication number

- JP2016523724A JP2016523724A JP2016518346A JP2016518346A JP2016523724A JP 2016523724 A JP2016523724 A JP 2016523724A JP 2016518346 A JP2016518346 A JP 2016518346A JP 2016518346 A JP2016518346 A JP 2016518346A JP 2016523724 A JP2016523724 A JP 2016523724A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- recess

- abrasive

- article

- structured

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/24—Lapping pads for working plane surfaces characterised by the composition or properties of the pad materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form

- B32B3/02—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form characterised by features of form at particular places, e.g. in edge regions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form

- B32B3/26—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer

- B32B3/30—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer characterised by a layer formed with recesses or projections, e.g. hollows, grooves, protuberances, ribs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B9/00—Layered products comprising a layer of a particular substance not covered by groups B32B11/00 - B32B29/00

- B32B9/04—Layered products comprising a layer of a particular substance not covered by groups B32B11/00 - B32B29/00 comprising such particular substance as the main or only constituent of a layer, which is next to another layer of the same or of a different material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Ceramic Engineering (AREA)

- Surface Treatment Of Glass (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

Abstract

Description

本出願は、2013年6月7日に出願された米国仮特許出願第61/832,330号に基づく利益を主張するものであり、参照によってその全容を本明細書に援用するものである。

本開示は、基板に凹みを形成するための方法及び材料、並びに当該材料から形成される物品に関する。

「研磨材組成物」とは、有機バインダー材料(通常、架橋されたポリマー材料)中に保持された研磨材粒子の混合物のことを指す。

「ディスプレイカバー」とは、電子ディスプレイのカバーとしての使用に適合された任意の透明材料(例えばガラス又はサファイアなど)のことを指す。

「ディンプル」とは、球の部分的表面に一致した表面を有する、表面に形成された凹みのことを指す。

「摩擦を接触する」とは、摩擦力(例えば静摩擦係数及び/又は動摩擦係数)が確立されるだけの充分な力で接触するように押しつけることを意味する。

「長手方向に前進する」とは、研磨ベルトホイール又はベルトの最も外側の研磨表面が、通常の使用において基板を研磨しながら、研磨表面の移動の方向に沿って動くことを意味する。

「成形研磨材複合体」とは、成形研磨材複合体を成形するために使用される金型空洞から複製された所定の形状を有する研磨材複合体のことを指す。

「球状凹面」とは、球の一部の形の凹状に湾曲した表面を意味する。

「エッジロールオフ」とは、凹みが形成された基材の表面と凹みの表面との間の曲率を指す。

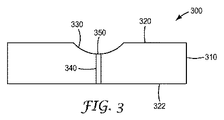

第1の例では、本開示は、基板と、前記基板の第1の表面に取り付けられた構成部品とを備えるアセンブリを形成する工程であって、前記基板が前記第1の表面のほぼ反対側の第2の表面を更に含む、工程を含む方法を提供する。本方法は、更に、研磨物品の構造化研磨層を前記基板の前記第2の表面と摩擦接触させる工程を含みうる。前記研磨物品は、支持部材の外周面に沿って配置された構造化研磨部材を有し、前記構造化研磨部材は、裏材に固定された成形研磨材複合体を含む前記構造化研磨層を含みうる。前記裏材は前記支持部材と隣接し、前記成形研磨材複合体はバインダー材料中に保持された研磨材粒子を含みうる。本方法は、前記基板の前記第2の表面に対して前記構造化研磨層を長手方向に前進させる工程と、前記構造化研磨層が前記基板の前記第2の表面と接触を維持して前記第2の表面を研磨することにより前記第2の表面内に凹みを形成するように、前記基板を基板の前記第2の表面にほぼ垂直な回転軸を中心として回転させる工程とを更に含みうる。

形状測定法

ケイ・エル・エー・テンコー社(KLA-Tencor Corporation)(カリフォルニア州ミルピタス)より販売されるP16+スタイラス形状測定装置を使用して接触形状測定法を行った。スキャン長さは8.0mmとし、スキャン速度は100μm/秒とした。スタイラスにかける荷重は0.5mgであり、スタイラス先端部の半径は0.15μmであった。接触形状測定法は、本開示に述べられる技法を用いて形成した球の一部として記述される表面を有するディンプルに関して行った。ディンプルは、構造部の深さの少なくとも98%においてほぼ一致した(例えば一致又はほとんど一致した)曲率半径(ROC)を有していた(ただし、凹みの深さは凹みの最も低い点から、凹みが形成された基板の表面の平面までで測定され、基板の表面の平面にほぼ垂直な方向である)。凹みのエッジの形状は明瞭であり、エッジロールオフは凹みの全体の深さの約2%よりも小さかった(例えば凹みの深さの約0.1%〜約2%の間)。これに対して、スラリーによる研磨プロセスでは、プロセスに応じて、変化するROC(主としてエッジにおいて)及び凹みの深さの10〜20%のエッジロールオフが生じる。

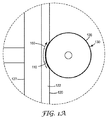

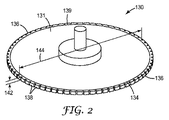

本実施例では、本開示による研磨ホイールの作製について述べる。スリー・エム社(3M Company)(ミネソタ州セントポール)より販売される3M TRIZACT 568XAセリア研磨材)のシートを、幅0.045インチ(0.11cm)、長さ12インチ(30.5cm)のストリップに切断した。スリー・エム社(3M Company)より販売される3M SCOTCH−WELD瞬間接着剤を研磨材ストリップの端部の裏面に、ストリップの約0.5インチ(1.3cm)の長さを覆うように塗布した。接着剤を有する研磨材ストリップの裏面を、一体形成された中央シャフトを有する直径88mm×厚さ0.1インチ(0.25cm)の金属支持部材の外周面と接触させた。この接着剤を硬化させた。更なる接着剤を研磨材ストリップの裏面の長さ約0.5インチ(1.3cm)の部分に塗布した。この接着剤を研磨材とともに支持部材の外周面と接触させた。このプロセスを支持部材の外周面全体が研磨材で覆われるまで続けた。研磨材表面の最後の部分を外周面に固定する前に、研磨材ストリップを適切な長さに切断し、研磨材ストリップの最後の部分が支持部材に取り付けられた研磨材ストリップの最初の部分と重なり合わないようにした。接着剤を硬化させ、研磨ホイールを作製した。

本実施例では、本開示によるディンプルを製造するための1工程のラップ研磨法について述べる。実施例1で作製した研磨ホイールを、ホイールの主面が地面と平行になるようにしてホイールの回転式ドライブのチャックに取り付けた。2インチ(5.1cm)×3インチ(7.6cm)×0.12cmのソーダ石灰ガラスプレートを、ビューラー社(Buehler)(イリノイ州、レイクブラフ)より販売されるFIBERMET光ファイバ研磨装置、モデル#69−3000−160の回転式取付具に取り付けた。ガラスプレートを取付具に取り付けるのに先立って、約2インチ(5.1cm)×3インチ(7.6cm)×1mmのゴムシートを両面接着テープを使用して取付具のフェースに取り付けた。両面粘着テープを用いてガラスプレートをゴムシートに取り付けた。取付具の主面(すなわちガラスプレートが取り付けられた表面)は地面に対して垂直であった。研磨装置を移動できるようにプログラム式XYステージに取り付けた。研磨ホイールの外周面が研磨装置の回転式取付具の中心軸と接触できるように、研磨装置が取り付けられたステージを研磨ホイールに隣接して配置した。研磨ホイールを1000rpmで回転させ、ガラスプレートを150rpmで回転させた。取り付けられたガラスプレートの回転軸が回転する研磨ホイールのリーディングエッジと接触するように研磨装置をXYステージにより移動させた。接触に先立って、冷却剤として8ml/分の水をガラスプレートに直接接する回転ホイールのエッジ上に流した。研磨装置を12μm/分の速度で研磨ホイールのエッジ内に連続的に移動させた。研磨装置の移動を4分間継続した時点で、研磨装置を固定位置に維持し、ラップ研磨を更に30秒間継続した。この時点でガラスプレート及び研磨ホイールの両方の回転を停止させた。ガラスを研磨装置から取り外した。上記の試験方法にしたがって、形状測定装置によるスキャンをガラスプレートのラップ研磨した領域にわたって行ったところ、ガラスプレートは、約4.5mmの直径を有する深さ約48μmの半球状の凹みを有していることが観察された。

本実施例では、本開示による研磨ホイールの作製について述べる。3M TRIZACT 568XAセリア研磨材シートを、スリー・エム社(3M Company)より販売される3M TRIZACTダイヤモンドタイル677XA 20μm研磨材に置き換え、研磨材シートを幅0.100インチ(0.25cm)、長さ12インチ(30.5cm)のストリップに切断して研磨ホイールを製造した点以外は実施例1と同じ手順を用いて研磨ホイールを作製した。

本実施例では、本開示による研磨ホイールの作製について述べる。3M TRIZACT 568XAセリア研磨材を幅0.075インチ(0.19cm)、長さ12インチ(30.5cm)のストリップに切断して研磨ホイールを製造した点以外は実施例1と同じ手順を用いて研磨ホイールを作製した。

本実施例では、本開示によるディンプルを製造するための2工程のラップ研磨法について述べる。この2工程のラップ研磨プロセスでは、実施例2で述べた装置、装置の構成、及び一般的なラップ研磨手順を用いた。実施例3で製造した研磨ホイールを回転式ドライブのチャックに取り付けた。2インチ(5.1cm)×3インチ(7.6cm)×0.12cmのソーダ石灰ガラスプレートを、研磨装置の回転式取付具に取り付けた。研磨ホイールを2000rpmで回転させ、ガラスプレートを150rpmで回転させた。20ml/分で流れる水を再び冷却材として用いた。研磨装置が取り付けられたステージを、1.25mm/分の速度で15秒間、研磨ホイールのエッジ内に連続的に移動させ、その時点で研磨装置を固定位置に維持し、ラップ研磨を更に5秒間継続した。ガラスプレートをステージによって研磨ホイールとの接触状態から外し、ガラスプレート及び研磨ホイールの両方の回転を停止させた。研磨ホイールをチャックから取り外し、実施例4で製造した研磨ホイールをチャックに取り付けた。研磨ホイールを1000rpmで回転させ、ガラスプレートは150rpmで回転させた。8ml/分で流れる水を再び冷却材として用いた。研磨装置が取り付けられたステージを、25μm/分の速度で2分間、研磨ホイールのエッジ内に連続的に移動させ、その時点で研磨装置を固定位置に維持し、ラップ研磨を更に30秒間継続した。ガラスを研磨装置から取り外した。上記の試験方法にしたがって、形状測定装置によるスキャン(図18に示される)をガラスプレートのラップ研磨した領域にわたって行ったところ、ガラスプレートは、約11mmの直径を有する深さ約340μmの半球状の凹みを有していることが観察された。半球状の凹みの曲率半径は研磨ホイールの曲率半径にほぼ等しかった。

本例では、本開示による非研磨ホイールの作製について述べる。3M TRIZACT 568XAセリア研磨材シートを、スリー・エム社(3M Company)より販売される3M研磨フィルム968M(非研磨材料)のシートに置き換えて非研磨ホイール(すなわち研磨材を含まない研磨パッドで被覆したもの)を製造した点以外は実施例1と同じ手順を用いて非研磨ホイールを作製した。

本例では、非研磨ホイールを研磨材スラリーと組み合わせて使用してディンプルを製造するための方法について述べる。このスラリープロセスでは、実施例1で述べた装置、装置の構成、及び一般的なラップ研磨手順を用いた。比較例Aの非研磨ホイールを回転式ドライブのチャックに取り付けた。2インチ(5.1cm)×3インチ(7.6cm)×0.12cmのソーダ石灰ガラスプレートを、研磨装置の回転式取付具に取り付けた。非研磨ホイールを1000rpmで回転させ、ガラスプレートを120rpmで回転させた。プロセスの間にスラリーを非研磨ホイール/ガラスの界面に流した。このスラリーは脱イオン水中、0.5μm酸化セリウムの10重量%混合物とした。研磨装置が取り付けられたステージを、25μm/分の速度で3分間、研磨ホイールのエッジ内に連続的に移動させ、その時点で研磨装置を固定位置に維持し、ラッピングを更に30秒間継続した。ガラスを研磨装置から取り外した。上記の試験方法にしたがって、形状測定装置によるスキャンをガラスプレートのラップ研磨した領域にわたって行ったところ、ガラスプレートは、約5.5mmの直径を有する深さ約45μmの半球状の凹みを有していることが観察された。

Claims (29)

- 方法であって、

基板と、前記基板の第1の表面に取り付けられた構成部品とを備えるアセンブリを形成する工程であって、前記基板が前記第1の表面のほぼ反対側の第2の表面を更に含む、工程と、

研磨物品の構造化研磨層を前記基板の前記第2の表面と摩擦接触させる工程であって、前記研磨物品が、支持部材の外周面に沿って配置された構造化研磨部材を有し、前記構造化研磨部材が、裏材に固定された成形研磨複合体を含む前記構造化研磨層を含み、前記裏材が前記支持部材と隣接し、前記成形研磨複合体がバインダー材料中に保持された研磨材粒子を含む、工程と、

前記基板の前記第2の表面に対して前記構造化研磨層を長手方向に前進させる工程と、

前記構造化研磨層が前記基板の前記第2の表面と接触を維持して前記第2の表面を研磨することにより前記第2の表面内に凹みを形成するように、前記基板を前記基板の前記第2の表面にほぼ垂直な回転軸を中心として回転させる工程と、を含む方法。 - 前記方法が、添加された緩い研磨材粒子又は研磨材スラリーなしで行われる、請求項1に記載の方法。

- 前記凹みが、ディンプル、楕円体状の凹み、長円形の凹み、細長い水槽状の凹み、及び環状の凹みのうちの少なくとも1つを含み、前記凹みの曲率半径が前記第2の表面にほぼ垂直な少なくとも1つの平面内においてほぼ一致している、請求項1に記載の方法。

- 前記基板が前記基板の前記表面と垂直に前記基板を貫通して延びる円筒状通路を有し、かつ前記回転軸が前記円筒状通路と同一直線上にある、請求項1に記載の方法。

- 前記基板が、ガラス基板及びサファイア基板からなる群から選択される、請求項1に記載の方法。

- 前記構成部品が、電子モジュール、ディスプレイの構成部品、バイオメトリックセンサ、生体医療センサ、スピーカー、マイクロフォン、触覚装置、存在検知センサ、及びこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

- 改質された表面を有する処理基板を形成する工程と、

研磨物品の構造化研磨層を前記基板の前記改質された基板表面と摩擦接触させる工程であって、前記研磨物品が、支持部材の外周面に沿って配置された構造化研磨部材を有し、前記構造化研磨部材が、裏材に固定された成形研磨複合体を含む前記構造化研磨層を含み、前記裏材が前記支持部材と隣接し、かつ前記成形研磨複合体がバインダー材料中に保持された研磨材粒子を含む、工程と、

前記基板の前記改質された表面に対して前記構造化研磨層を長手方向に前進させる工程と、

前記構造化研磨層が前記基板の前記改質された表面と接触を維持して前記改質された表面を研磨することにより前記改質された表面に凹みを形成するように、前記基板を基板の前記改質された表面にほぼ垂直な回転軸を中心として回転させる工程と、を含む方法。 - 前記処理基板を形成する工程が、基板にフィルムをコーティング又は積層することによって前記改質された表面を形成することを含む、請求項7に記載の方法。

- 前記処理ガラス基板を形成する工程が、ガラス基板の表面をイオン交換処理することによって前記改質された表面を形成することを含む、請求項7に記載の方法。

- 前記処理基板が、処理ガラス基板及び処理サファイア基板からなる群から選択される、請求項7に記載の方法。

- 添加された緩い研磨材粒子又は研磨材スラリーなしで行われる、請求項7に記載の方法。

- 物品であって、

凹みを画定する表面を有する基板であって、前記凹みが、凹みの深さの少なくとも約98%において、前記表面にほぼ垂直な少なくとも1つの平面内でほぼ一致した曲率半径を有し、前記凹みの深さが、前記表面の平面から前記表面の平面にほぼ垂直な方向に前記表面から最も遠い凹みの点までで測定される、基板、を備える、物品。 - 前記凹みから前記基板の前記表面までのエッジロールオフが前記凹みの深さの約2%未満に制限されている、請求項12に記載の物品。

- 前記基板が、ガラス又はサファイアの少なくとも一方を含む、請求項12に記載の物品。

- 前記物品がハウジングとディスプレイとを有する電子装置を備え、前記基板が前記ディスプレイの面の反対方向に向いている前記ハウジングの部分を備える、請求項12に記載の物品。

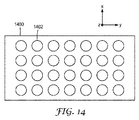

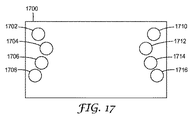

- 前記表面が複数の凹みを画定し、使用者が選択された向きで電子装置を保持する際に、使用者のそれぞれの指が前記複数の凹みのそれぞれの凹みに、又はその近くに置かれるように選択された前記表面の位置に前記凹みが配置される、請求項12に記載の物品。

- 前記物品がディスプレイを有する電子装置を備え、かつ前記基板が、前記ディスプレイのカバーシートを備える、請求項12に記載の物品。

- 電子モジュール、ディスプレイの構成部品、バイオメトリックセンサ、生体医療センサ、スピーカー、マイクロフォン、触覚装置、存在検知センサ、及びこれらの組み合わせからなる群から選択される構成部品を更に備え、前記構成部品が前記基板に取り付けられている、請求項12に記載の物品。

- 前記表面が第1の表面を含み、基板が、前記第1の表面のほぼ反対側の第2の表面を更に有し、かつ前記構成部品が前記凹みに隣接して前記第2の表面に取り付けられている、請求項18に記載の物品。

- 前記構成部品が前記凹みによって画定される体積内に少なくとも部分的に配置される、請求項18に記載の物品。

- 前記表面が第1の表面を含み、基板が、前記第1の表面のほぼ反対側の第2の表面を更に有し、前記物品が前記凹みと前記第2の表面との間に延びる円筒状通路を更に備える、請求項12に記載の物品。

- 前記円筒状通路内に少なくとも部分的に配置された構成部品を更に備え、前記構成部品が、圧力センサ、マイクロフォン、スピーカー、導電体、及びこれらの組み合わせからなる群から選択される、請求項21に記載の物品。

- 前記凹みを覆い、かつ前記第1の表面に取り付けられた可撓性膜と、前記凹み及び前記円筒状通路内に配置された液体とを更に有し、かつ前記構成部品がリザーバを含む、請求項21に記載の物品。

- 前記凹みが、ディンプル、楕円体状の凹み、長円形の凹み、細長い水槽状の凹み、及び環状の凹みのうちの少なくとも1つを含む、請求項12に記載の物品。

- 凹みを有する基板であって、前記基板が、

研磨物品の構造化研磨層を前記基板の表面と摩擦接触させる工程であって、前記研磨物品が支持部材の外周面に沿って配置された構造化研磨部材を有し、前記構造化研磨部材が裏材に固定された成形研磨複合体を含む前記構造化研磨層を含み、前記裏材が前記支持部材と隣接し、かつ前記成形研磨複合体がバインダー材料中に保持された研磨材粒子を含む、工程と、

前記基板の前記表面に対して前記構造化研磨層を長手方向に前進させる工程と、

前記構造化研磨層が前記基板の前記表面との接触を維持して前記表面を研磨し、それにより前記表面に凹みを形成するように、前記基板を基板の前記表面にほぼ垂直な回転軸を中心として回転させる工程と、によって形成される、凹みを有する基板と、

前記凹みに隣接して配置され、かつ前記基板に取り付けられた構成部品と、を備えるアセンブリ。 - 前記構成部品が、前記凹みによって画定される体積内に少なくとも部分的に配置される、請求項25に記載のアセンブリ。

- 前記構成部品が、電子モジュール、ディスプレイの構成部品、バイオメトリックセンサ、生体医療センサ、スピーカー、マイクロフォン、触覚装置、存在検知センサ、及びこれらの組み合わせからなる群から選択される、請求項25に記載のアセンブリ。

- 前記凹みが前記基板の第1の表面に形成され、かつ前記構成部品が前記第1の表面のほぼ反対側の第2の表面に隣接して配置される、請求項25に記載のアセンブリ。

- 前記凹みが、ディンプル、楕円体状の凹み、長円形の凹み、細長い水槽状の凹み、及び環状の凹みのうちの少なくとも1つを含む、請求項25に記載のアセンブリ。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361832330P | 2013-06-07 | 2013-06-07 | |

| US61/832,330 | 2013-06-07 | ||

| PCT/US2014/039691 WO2014197244A1 (en) | 2013-06-07 | 2014-05-28 | Techniques for forming recess in substrate and articles including recesses |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016523724A true JP2016523724A (ja) | 2016-08-12 |

| JP2016523724A5 JP2016523724A5 (ja) | 2017-07-06 |

Family

ID=52008500

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016518346A Pending JP2016523724A (ja) | 2013-06-07 | 2014-05-28 | 基板に凹みを形成するための方法、及び凹みを有する物品 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20160101499A1 (ja) |

| JP (1) | JP2016523724A (ja) |

| KR (1) | KR20160015354A (ja) |

| CN (1) | CN105263701B (ja) |

| SG (1) | SG11201509813VA (ja) |

| TW (1) | TW201505757A (ja) |

| WO (1) | WO2014197244A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017001940A (ja) * | 2015-06-05 | 2017-01-05 | 旭硝子株式会社 | ガラス基板及びその製造方法、カバーガラス及びその製造方法、携帯情報端末、並びに表示装置 |

| JP2020527528A (ja) * | 2018-04-24 | 2020-09-10 | クンシャン ゴー−ビシオノクス オプト−エレクトロニクス カンパニー リミテッドKunshan Go−Visionox Opto−Electronics Co., Ltd. | ディスプレイ溝加工方法及びディスプレイ |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105339135B (zh) * | 2013-06-07 | 2018-02-02 | 3M创新有限公司 | 在基板、研磨轮和覆盖物中形成凹槽的方法 |

| DE102015111491A1 (de) * | 2015-07-15 | 2017-01-19 | Schott Ag | Verfahren und Vorrichtung zum Abtrennen von Glas- oder Glaskeramikteilen |

| US10051353B2 (en) * | 2016-12-13 | 2018-08-14 | Cisco Technology, Inc. | Telecommunications audio endpoints |

| US10863035B2 (en) | 2017-11-30 | 2020-12-08 | Cisco Technology, Inc. | Microphone assembly for echo rejection in audio endpoints |

| JP7156377B2 (ja) * | 2018-07-04 | 2022-10-19 | Agc株式会社 | ガラス板、反射防止層付きガラス板、およびガラス板の製造方法 |

| CN108890529B (zh) * | 2018-07-25 | 2023-06-23 | 浙江工业大学 | 光催化钴基合金加工控制系统及控制方法 |

| CN110943142A (zh) * | 2018-09-21 | 2020-03-31 | 邵丙璜 | 一种制备光伏电池的方法 |

| CN112157544B (zh) * | 2020-09-29 | 2022-01-28 | 维沃移动通信(重庆)有限公司 | 玻璃制作方法、玻璃及电子设备 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07209155A (ja) * | 1994-01-13 | 1995-08-11 | Jeol Ltd | 試料作製装置及び方法 |

| US6866560B1 (en) * | 2003-01-09 | 2005-03-15 | Sandia Corporation | Method for thinning specimen |

| US7830011B2 (en) * | 2004-03-15 | 2010-11-09 | Yamaha Corporation | Semiconductor element and wafer level chip size package therefor |

| CN101056741B (zh) * | 2004-11-19 | 2010-12-08 | 丰田万磨株式会社 | 砂轮 |

| JP2006250677A (ja) * | 2005-03-10 | 2006-09-21 | Seiko Epson Corp | 試料作製方法 |

| US8425278B2 (en) * | 2009-08-26 | 2013-04-23 | 3M Innovative Properties Company | Structured abrasive article and method of using the same |

| JP5881414B2 (ja) * | 2011-04-20 | 2016-03-09 | Hoya株式会社 | 携帯機器用カバーガラス |

-

2014

- 2014-05-28 SG SG11201509813VA patent/SG11201509813VA/en unknown

- 2014-05-28 WO PCT/US2014/039691 patent/WO2014197244A1/en active Application Filing

- 2014-05-28 JP JP2016518346A patent/JP2016523724A/ja active Pending

- 2014-05-28 KR KR1020167000023A patent/KR20160015354A/ko not_active Application Discontinuation

- 2014-05-28 CN CN201480031982.9A patent/CN105263701B/zh not_active Expired - Fee Related

- 2014-05-28 US US14/895,029 patent/US20160101499A1/en not_active Abandoned

- 2014-06-06 TW TW103119805A patent/TW201505757A/zh unknown

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017001940A (ja) * | 2015-06-05 | 2017-01-05 | 旭硝子株式会社 | ガラス基板及びその製造方法、カバーガラス及びその製造方法、携帯情報端末、並びに表示装置 |

| US10766222B2 (en) | 2015-06-05 | 2020-09-08 | AGC Inc. | Glass substrate and method for manufacturing the same, cover glass and method for manufacturing the same, personal digital assistant, and display device |

| JP2020527528A (ja) * | 2018-04-24 | 2020-09-10 | クンシャン ゴー−ビシオノクス オプト−エレクトロニクス カンパニー リミテッドKunshan Go−Visionox Opto−Electronics Co., Ltd. | ディスプレイ溝加工方法及びディスプレイ |

Also Published As

| Publication number | Publication date |

|---|---|

| CN105263701A (zh) | 2016-01-20 |

| CN105263701B (zh) | 2018-11-02 |

| WO2014197244A1 (en) | 2014-12-11 |

| KR20160015354A (ko) | 2016-02-12 |

| SG11201509813VA (en) | 2015-12-30 |

| US20160101499A1 (en) | 2016-04-14 |

| TW201505757A (zh) | 2015-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016523724A (ja) | 基板に凹みを形成するための方法、及び凹みを有する物品 | |

| US6241903B1 (en) | Diffuser master and method of manufacture | |

| US10265826B2 (en) | Method of forming a recess in a substrate | |

| KR100562446B1 (ko) | 연마 용품 및 유리 연마 방법 | |

| KR102292300B1 (ko) | 복수의 연마 요소의 상이한 세트들을 갖는 연마 재료 | |

| JP3874790B2 (ja) | 研磨物品、その製造方法および仕上げ用のその使用方法 | |

| US6007407A (en) | Abrasive construction for semiconductor wafer modification | |

| KR100456208B1 (ko) | 반도체웨이퍼의노출면을개질시키는방법 | |

| KR20200036910A (ko) | 배향 독립적인 스크래치를 달성하고 관찰 가능한 제조 결함을 최소화하기 위한 연마 입자의 배치 | |

| JPH07186030A (ja) | 光学レンズの研磨仕上げ方法 | |

| JP2004519341A (ja) | 可撓性研磨剤製品、ならびに該製品の製造方法および使用方法 | |

| JP2004338088A (ja) | 研磨用品、その製造方法、およびワークピース表面を仕上げるためのその使用方法 | |

| JP2004001221A (ja) | 構造を有する研摩用品 | |

| CN102939644B (zh) | 用于化学机械平坦化中使用的固结磨料的接合技术 | |

| KR20060101791A (ko) | 유리를 연삭하는 방법 | |

| JP6623153B2 (ja) | 構造化研磨物品並びにその使用方法 | |

| JP2017170613A (ja) | ビニル組成物タイルの保守及び修繕のための方法 | |

| CN102883644A (zh) | 地板研磨和清洁体 | |

| US20170100818A1 (en) | Finishing method and polishing material for painted surface | |

| CN213136220U (zh) | 研磨工具和包括该研磨工具的组件 | |

| US20210114171A1 (en) | Conformable abrasive article | |

| CN113195604B (zh) | 具有结构化表面的聚合物膜 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170525 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170525 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180306 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20181113 |