JP2013069418A - リチウム二次電池およびその製造方法 - Google Patents

リチウム二次電池およびその製造方法 Download PDFInfo

- Publication number

- JP2013069418A JP2013069418A JP2011205100A JP2011205100A JP2013069418A JP 2013069418 A JP2013069418 A JP 2013069418A JP 2011205100 A JP2011205100 A JP 2011205100A JP 2011205100 A JP2011205100 A JP 2011205100A JP 2013069418 A JP2013069418 A JP 2013069418A

- Authority

- JP

- Japan

- Prior art keywords

- lithium

- negative electrode

- active material

- secondary battery

- power storage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/058—Construction or manufacture

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/42—Methods or arrangements for servicing or maintenance of secondary cells or secondary half-cells

- H01M10/44—Methods for charging or discharging

- H01M10/446—Initial charging measures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2220/00—Batteries for particular applications

- H01M2220/30—Batteries in portable systems, e.g. mobile phone, laptop

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49108—Electric battery cell making

Abstract

【解決手段】リチウムの挿入及び脱離が可能な正極活物質を含む正極と、リチウムの挿入及び脱離が可能な負極活物質を含む負極と、電解液と、を有するリチウム二次電池の製造方法において、当該電池の組立て前に、当該負極にリチウムを挿入し、当該挿入の後に、当該負極に挿入したリチウムの一部を脱離し、当該脱離の後に、当該電池の組立を行うリチウム二次電池の製造方法に関する。

【選択図】図4

Description

本実施の形態では、電気化学的なエージング処理について説明する。

次に、実施の形態1に示した本発明の一態様に係る電極305の作製方法について、図3を用いて説明する。特に本実施の形態では、活物質層304に合金系材料としてシリコンを用いた場合について説明する。

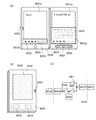

本実施の形態では、上記実施の形態に記載した電極を搭載した蓄電装置について説明する。

上記実施の形態に記載した蓄電装置は、電力により駆動する様々な電気機器の電源として用いることができる。

電気化学的なエージング条件1を図8に示す。横軸は容量(mAh)、縦軸は電圧(V)を示す。曲線701に示すように、電気化学的なエージング条件1では、二次電池の負極となる電極に容量にして0.10mAhの分、リチウム挿入した。これは全容量の約7%に相当する挿入量であり、負極の不可逆容量で消費されるリチウムの量にあたる。図8から分かるように、電極へのリチウム挿入直後は電圧が1V以上の高い値をとっている。これは主に電極表面への皮膜の形成にリチウムが消費されたと考えられる。従って、シリコンとリチウムの反応はほとんど行われていない。0.10mAh分のリチウム挿入時には、電圧は約0.12Vであった。

電気化学的なエージング条件2を図9(A)に示す。横軸は容量(mAh)、縦軸は電圧(V)を示す。曲線801に示すように、電気化学的なエージング条件2では、まずリチウムを二次電池の負極となる電極に概略最大となる量を挿入した。グラフの左から右にかけてリチウムの挿入が進むため、容量が増加している。この負極へのリチウムの挿入は、充放電レートを0.2Cとしたとき、前記負極と前記対極との電位差が0.03V以上0.2V以下の範囲において行われる。その後、曲線802に示すように、0.13mAhの容量が残存するようにリチウムを脱離させてエージング処理を行った。図9(A)において点線で挟まれる区間803が0.13mAhの容量である。これは全容量の約9%を残存させたことに相当する。

電気化学的なエージング条件3を図9(B)に示す。横軸は容量(mAh)、縦軸は電圧(V)を示す。曲線804に示すように、電気化学的なエージング条件3でも条件2と同様に、まずリチウムを二次電池の負極となる電極に概略最大となる量を挿入した。この負極へのリチウムの挿入は、充放電レートを0.2Cとしたとき、前記負極と前記対極との電位差が0.03V以上0.2V以下の範囲において行われる。次に、曲線805に示すように、リチウムを脱離させてエージング処理を行った。ここではエージング条件2とは異なり、0.76mAhの容量806が残存するようにリチウムを脱離させた。これは全容量の約43%に相当する。

図4に、電気化学的なエージング処理を行った電極を用いたリチウム二次電池のサイクル寿命評価の測定結果を示す。電気化学的なエージング処理を行っていない電極を用いた二次電池のサイクル特性401は、サイクル数の増加とともに容量が減少しているため、劣化していることがわかる。これに対して、上述した電気化学的なエージング条件2に基づいてエージング処理を施した電極をリチウム二次電池に組み上げ、そのサイクル特性を測定したものが、曲線402である。サイクルの初期においては容量がわずかに低下するものの、全容量に対する20%以上の劣化を示す点線404を下回ることはない。一方、50サイクル以上の充放電を繰り返した場合には、サイクル数が増大しても容量の低下は一切見られず、それとは逆に容量が初期の値に回復する方向に増加していることがわかる。

101b 2回目の充電

102a 1回目の放電

102b 2回目の放電

300 エージング用セル

301 容器

302 電解液

303 集電体

304 活物質層

305 電極

306 対極

307 セパレータ

Claims (6)

- リチウムの挿入及び脱離が可能な正極活物質を含む正極と、リチウムの挿入及び脱離が可能な負極活物質を含む負極と、電解液と、を有するリチウム二次電池の製造方法において、

前記リチウム二次電池の組立て前に、対極を用いて前記負極にリチウムを電気化学的に挿入し、

前記挿入の後に、前記負極に挿入したリチウムの一部を電気化学的に脱離し、

前記脱離の後に、前記リチウム二次電池の組立を行うことを特徴とするリチウム二次電池の製造方法。 - 請求項1において、

前記挿入は、充放電レートを0.2Cとしたとき、前記負極と前記対極との電位差が0.03V以上0.2V以下の範囲で行うことを特徴とするリチウム二次電池の製造方法。 - 請求項1又は2において、

前記負極活物質は、シリコンであることを特徴とするリチウム二次電池の製造方法。 - 請求項1乃至3のいずれか一項において、

前記負極活物質は、突起又は凸状の部分を有することを特徴とするリチウム二次電池の製造方法。 - 請求項1乃至4のいずれか一項において、

前記挿入は、前記負極にリチウムの挿入量が概略最大となるように行うことを特徴とするリチウム二次電池の製造方法。 - 請求項1乃至5のいずれか一項において、

前記対極は、金属リチウムであることを特徴とするリチウム二次電池の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011205100A JP2013069418A (ja) | 2011-09-20 | 2011-09-20 | リチウム二次電池およびその製造方法 |

| PCT/JP2012/073001 WO2013042561A1 (en) | 2011-09-20 | 2012-08-31 | Lithium secondary battery and manufacturing method thereof |

| US13/604,675 US9350044B2 (en) | 2011-09-20 | 2012-09-06 | Lithium secondary battery and manufacturing method thereof |

| TW101133317A TWI562441B (en) | 2011-09-20 | 2012-09-12 | Lithium secondary battery and manufacturing method thereof |

| TW105127872A TWI636609B (zh) | 2011-09-20 | 2012-09-12 | 鋰二次電池及其製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011205100A JP2013069418A (ja) | 2011-09-20 | 2011-09-20 | リチウム二次電池およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013069418A true JP2013069418A (ja) | 2013-04-18 |

| JP2013069418A5 JP2013069418A5 (ja) | 2014-10-16 |

Family

ID=47879238

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011205100A Withdrawn JP2013069418A (ja) | 2011-09-20 | 2011-09-20 | リチウム二次電池およびその製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9350044B2 (ja) |

| JP (1) | JP2013069418A (ja) |

| TW (2) | TWI636609B (ja) |

| WO (1) | WO2013042561A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016081926A (ja) * | 2014-10-21 | 2016-05-16 | 株式会社半導体エネルギー研究所 | 装置、二次電池、電子機器、および電池制御ユニット |

| JP2016127020A (ja) * | 2014-12-25 | 2016-07-11 | 株式会社半導体エネルギー研究所 | 電極の製造方法、電解液、二次電池、および電子機器 |

| US10581060B2 (en) | 2015-02-24 | 2020-03-03 | Semiconductor Energy Laboratory Co., Ltd. | Apparatus, secondary battery, manufacturing method, and electronic device |

| US10593929B2 (en) | 2014-07-04 | 2020-03-17 | Semiconductor Energy Laboratory Co., Ltd. | Fabricating method and fabricating apparatus for secondary battery |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3353844B1 (en) | 2015-03-27 | 2022-05-11 | Mason K. Harrup | All-inorganic solvents for electrolytes |

| KR102362654B1 (ko) | 2015-07-03 | 2022-02-15 | 삼성전자주식회사 | 오븐 |

| US10707531B1 (en) | 2016-09-27 | 2020-07-07 | New Dominion Enterprises Inc. | All-inorganic solvents for electrolytes |

| CN106684457B (zh) * | 2017-01-18 | 2019-03-29 | 合肥国轩高科动力能源有限公司 | 一种高电压锂离子软包电池的化成方法 |

| CN109301303B (zh) * | 2018-09-25 | 2024-02-09 | 琦瑞科技(江苏)有限公司 | 一种电池组合过程中的电池载体 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008269827A (ja) * | 2007-04-17 | 2008-11-06 | Matsushita Electric Ind Co Ltd | 電気化学素子の電極材料およびその製造方法並びにそれを用いた電極極板および電気化学素子 |

| WO2010071166A1 (ja) * | 2008-12-19 | 2010-06-24 | Necトーキン株式会社 | 非水電解液二次電池用負極、それを用いた非水電解液二次電池、および非水電解液二次電池用負極の製造方法 |

| WO2011030686A1 (ja) * | 2009-09-09 | 2011-03-17 | 日本電気株式会社 | 二次電池 |

Family Cites Families (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4764853A (en) | 1987-06-09 | 1988-08-16 | Thomas Stephen E | Rechargeable battery cafe table lamp |

| JP3403858B2 (ja) | 1995-03-17 | 2003-05-06 | カネボウ株式会社 | 有機電解質電池 |

| JPH10223259A (ja) | 1997-02-03 | 1998-08-21 | Toyota Central Res & Dev Lab Inc | リチウム二次電池及びその製造方法 |

| US6134902A (en) | 1999-01-14 | 2000-10-24 | Curry; Carline | Battery operated air conditioner |

| JP2002093411A (ja) | 2000-09-08 | 2002-03-29 | Sumitomo Metal Ind Ltd | 非水電解質二次電池用負極材料 |

| JP4909466B2 (ja) * | 2001-04-13 | 2012-04-04 | シャープ株式会社 | ポリマー二次電池 |

| US7223498B2 (en) * | 2003-10-09 | 2007-05-29 | Samsung Sdi Co., Ltd. | Electrode for a lithium secondary battery and a lithium secondary battery comprising the same |

| US7842432B2 (en) | 2004-12-09 | 2010-11-30 | Nanosys, Inc. | Nanowire structures comprising carbon |

| US7179561B2 (en) | 2004-12-09 | 2007-02-20 | Nanosys, Inc. | Nanowire-based membrane electrode assemblies for fuel cells |

| US8278011B2 (en) | 2004-12-09 | 2012-10-02 | Nanosys, Inc. | Nanostructured catalyst supports |

| US7939218B2 (en) | 2004-12-09 | 2011-05-10 | Nanosys, Inc. | Nanowire structures comprising carbon |

| JP4696557B2 (ja) * | 2005-01-06 | 2011-06-08 | 日本電気株式会社 | リチウム二次電池用活物質材料、その製造方法及びこれに用いる原材料並びにリチウム二次電池 |

| JP2006216451A (ja) * | 2005-02-04 | 2006-08-17 | Sony Corp | 電池の製造方法 |

| JP3850427B2 (ja) | 2005-03-22 | 2006-11-29 | 株式会社物産ナノテク研究所 | 炭素繊維結合体およびこれを用いた複合材料 |

| JP2006324020A (ja) | 2005-05-17 | 2006-11-30 | Mitsui Mining & Smelting Co Ltd | 非水電解液二次電池の製造方法 |

| WO2007004728A1 (en) | 2005-07-04 | 2007-01-11 | Showa Denko K.K. | Method for producing anode for lithium secondary battery and anode composition, and lithium secondary battery |

| JP2008002761A (ja) | 2006-06-23 | 2008-01-10 | Toshiba Corp | 電子レンジ |

| JP5181585B2 (ja) * | 2006-09-12 | 2013-04-10 | パナソニック株式会社 | リチウム二次電池用負極の製造法 |

| US8033134B2 (en) | 2007-08-16 | 2011-10-11 | Whirlpool Corporation | Extended cold (battery backup) refrigerator |

| JP2009076372A (ja) * | 2007-09-21 | 2009-04-09 | Shin Etsu Chem Co Ltd | 非水系二次電池 |

| US7745047B2 (en) | 2007-11-05 | 2010-06-29 | Nanotek Instruments, Inc. | Nano graphene platelet-base composite anode compositions for lithium ion batteries |

| WO2009081704A1 (ja) | 2007-12-25 | 2009-07-02 | Kao Corporation | リチウム電池正極用複合材料 |

| EP2276698A1 (en) | 2008-04-14 | 2011-01-26 | Dow Global Technologies Inc. | Lithium metal phosphate/carbon nanocomposites as cathode active materials for secondary lithium batteries |

| WO2009134707A2 (en) * | 2008-04-27 | 2009-11-05 | Board Of Regents, The University Of Texas System | Ultracapacitors and methods of making and using |

| US8257867B2 (en) | 2008-07-28 | 2012-09-04 | Battelle Memorial Institute | Nanocomposite of graphene and metal oxide materials |

| US8580432B2 (en) | 2008-12-04 | 2013-11-12 | Nanotek Instruments, Inc. | Nano graphene reinforced nanocomposite particles for lithium battery electrodes |

| US9093693B2 (en) | 2009-01-13 | 2015-07-28 | Samsung Electronics Co., Ltd. | Process for producing nano graphene reinforced composite particles for lithium battery electrodes |

| US20140370380A9 (en) * | 2009-05-07 | 2014-12-18 | Yi Cui | Core-shell high capacity nanowires for battery electrodes |

| US10366802B2 (en) * | 2009-06-05 | 2019-07-30 | University of Pittsburgh—of the Commonwealth System of Higher Education | Compositions including nano-particles and a nano-structured support matrix and methods of preparation as reversible high capacity anodes in energy storage systems |

| US8778538B2 (en) | 2009-11-06 | 2014-07-15 | Northwestern University | Electrode material comprising graphene-composite materials in a graphite network |

| US9431649B2 (en) | 2009-11-23 | 2016-08-30 | Uchicago Argonne, Llc | Coated electroactive materials |

| US8652687B2 (en) | 2009-12-24 | 2014-02-18 | Nanotek Instruments, Inc. | Conductive graphene polymer binder for electrochemical cell electrodes |

| US8852294B2 (en) | 2010-05-28 | 2014-10-07 | Semiconductor Energy Laboratory Co., Ltd. | Power storage device and method for manufacturing the same |

| JP5859746B2 (ja) | 2010-05-28 | 2016-02-16 | 株式会社半導体エネルギー研究所 | 蓄電装置およびその作製方法 |

| US8814956B2 (en) | 2011-07-14 | 2014-08-26 | Semiconductor Energy Laboratory Co., Ltd. | Power storage device, electrode, and manufacturing method thereof |

-

2011

- 2011-09-20 JP JP2011205100A patent/JP2013069418A/ja not_active Withdrawn

-

2012

- 2012-08-31 WO PCT/JP2012/073001 patent/WO2013042561A1/en active Application Filing

- 2012-09-06 US US13/604,675 patent/US9350044B2/en active Active

- 2012-09-12 TW TW105127872A patent/TWI636609B/zh not_active IP Right Cessation

- 2012-09-12 TW TW101133317A patent/TWI562441B/zh not_active IP Right Cessation

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008269827A (ja) * | 2007-04-17 | 2008-11-06 | Matsushita Electric Ind Co Ltd | 電気化学素子の電極材料およびその製造方法並びにそれを用いた電極極板および電気化学素子 |

| WO2010071166A1 (ja) * | 2008-12-19 | 2010-06-24 | Necトーキン株式会社 | 非水電解液二次電池用負極、それを用いた非水電解液二次電池、および非水電解液二次電池用負極の製造方法 |

| WO2011030686A1 (ja) * | 2009-09-09 | 2011-03-17 | 日本電気株式会社 | 二次電池 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10593929B2 (en) | 2014-07-04 | 2020-03-17 | Semiconductor Energy Laboratory Co., Ltd. | Fabricating method and fabricating apparatus for secondary battery |

| US10615404B2 (en) | 2014-07-04 | 2020-04-07 | Semiconductor Energy Laboratory Co., Ltd. | Fabricating method and fabricating apparatus for secondary battery |

| JP2016081926A (ja) * | 2014-10-21 | 2016-05-16 | 株式会社半導体エネルギー研究所 | 装置、二次電池、電子機器、および電池制御ユニット |

| US10153479B2 (en) | 2014-10-21 | 2018-12-11 | Semiconductor Energy Laboratory Co., Ltd. | Apparatus, secondary battery, electronic device, and battery management unit |

| JP2016127020A (ja) * | 2014-12-25 | 2016-07-11 | 株式会社半導体エネルギー研究所 | 電極の製造方法、電解液、二次電池、および電子機器 |

| US10403879B2 (en) | 2014-12-25 | 2019-09-03 | Semiconductor Energy Laboratory Co., Ltd. | Electrolytic solution, secondary battery, electronic device, and method of manufacturing electrode |

| JP2020170735A (ja) * | 2014-12-25 | 2020-10-15 | 株式会社半導体エネルギー研究所 | 正極の製造方法 |

| US10581060B2 (en) | 2015-02-24 | 2020-03-03 | Semiconductor Energy Laboratory Co., Ltd. | Apparatus, secondary battery, manufacturing method, and electronic device |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2013042561A1 (en) | 2013-03-28 |

| US20130067726A1 (en) | 2013-03-21 |

| TW201717456A (zh) | 2017-05-16 |

| TWI562441B (en) | 2016-12-11 |

| US9350044B2 (en) | 2016-05-24 |

| TW201320449A (zh) | 2013-05-16 |

| TWI636609B (zh) | 2018-09-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11735731B2 (en) | Graphene and power storage device, and manufacturing method thereof | |

| US9461300B2 (en) | Power storage device | |

| US9911973B2 (en) | Power storage device | |

| US8663841B2 (en) | Power storage device | |

| TWI636609B (zh) | 鋰二次電池及其製造方法 | |

| KR20190110505A (ko) | 각형 리튬 2차 전지 | |

| JP6198905B2 (ja) | 蓄電装置の電極 | |

| US20130084495A1 (en) | Power storage device | |

| JP2014209472A (ja) | 蓄電池用電極の製造方法 | |

| US9337475B2 (en) | Power storage device | |

| KR20130006301A (ko) | 실리콘막의 제작 방법 및 축전 장치의 제작 방법 | |

| JP2018060804A (ja) | 蓄電装置 | |

| JP2016173993A (ja) | 蓄電装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140828 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150728 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150819 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20160301 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20160516 |