JP2012174902A - 窒化物半導体発光素子の製造方法 - Google Patents

窒化物半導体発光素子の製造方法 Download PDFInfo

- Publication number

- JP2012174902A JP2012174902A JP2011035864A JP2011035864A JP2012174902A JP 2012174902 A JP2012174902 A JP 2012174902A JP 2011035864 A JP2011035864 A JP 2011035864A JP 2011035864 A JP2011035864 A JP 2011035864A JP 2012174902 A JP2012174902 A JP 2012174902A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- light emitting

- forming

- device structure

- electrode layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/81—Bodies

- H10H20/819—Bodies characterised by their shape, e.g. curved or truncated substrates

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/01—Manufacture or treatment

- H10H20/011—Manufacture or treatment of bodies, e.g. forming semiconductor layers

- H10H20/018—Bonding of wafers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/83—Electrodes

- H10H20/831—Electrodes characterised by their shape

- H10H20/8314—Electrodes characterised by their shape extending at least partially onto an outer side surface of the bodies

Landscapes

- Led Devices (AREA)

Abstract

【課題】成膜用の成長基板を剥離した発光素子面から機械的に安定した配線電極を確実に形成できる窒化物半導体発光素子の製造方法を提供する。

【解決手段】成長基板11上にデバイス構造層12を形成する工程と、発光素子に対応した位置に第1電極層13を形成する工程と、第1電極層の周辺に構造保護犠牲層14を形成する工程と、デバイス構造層に素子分離溝17を形成する素子分離工程と、デバイス構造層側に支持基板20を貼り付ける接合工程と、成長基板の剥離を行う工程と、デバイス構造層を第1電極層を有する発光素子と構造保護犠牲層上の逆テーパ部26とに分離する順テーパ溝24形成工程と、構造保護犠牲層をエッチングして逆テーパ部をリフトオフするリフトオフ工程と、デバイス構造層の露出面に第2電極層28を形成する工程と、発光素子の側壁に絶縁層を形成して第2電極層と電気的に接続した配線電極層29を形成する配線電極層形成工程とを含む。

【選択図】図1

【解決手段】成長基板11上にデバイス構造層12を形成する工程と、発光素子に対応した位置に第1電極層13を形成する工程と、第1電極層の周辺に構造保護犠牲層14を形成する工程と、デバイス構造層に素子分離溝17を形成する素子分離工程と、デバイス構造層側に支持基板20を貼り付ける接合工程と、成長基板の剥離を行う工程と、デバイス構造層を第1電極層を有する発光素子と構造保護犠牲層上の逆テーパ部26とに分離する順テーパ溝24形成工程と、構造保護犠牲層をエッチングして逆テーパ部をリフトオフするリフトオフ工程と、デバイス構造層の露出面に第2電極層28を形成する工程と、発光素子の側壁に絶縁層を形成して第2電極層と電気的に接続した配線電極層29を形成する配線電極層形成工程とを含む。

【選択図】図1

Description

本発明は、窒化物半導体発光素子の製造方法に関する。

窒化物半導体発光素子の成膜用の成長基板としては一般的にサファイアからなる透明基板が用いられ、サファイア基板表面上に複数の窒化物半導体発光素子が各々成膜形成される。

サファイアは熱伝導性が20W/mKと低いため、良好な放熱を得るためには窒化物半導体側をヒートシックやサブマウント等に貼り付ける必要がある。この場合にはサファイア基板側から光を取り出すことになるが、サファイア基板裏面で多くの光が反射され、光取り出し効率が低下する。このため熱伝導率の高いパッケージ基板を含む別の支持基板を窒化物半導体側に貼り付けた後、レーザリフトオフでサファイア基板を剥離する手法がとられている。

別の支持基板への貼り付けを行う際、大面積の平面同士を貼り合わせると接着面に雰囲気ガス等を含んでしまい、ボイドが発生することになるという問題が生じる。

また、レーザリフトオフはサファイア基板裏面より例えば、GaN(窒化ガリウム)の吸収端の波長である362nmよりも短い波長の光を照射して、サファイア基板との界面近傍のGaNをガリウムと窒素に分解することによりサファイア基板の剥離を行う。しかしながら、大面積の平面同士を貼り合わせた場合には、レーザリフトオフの際に発生する窒素ガスが周辺へ逃げにくく溜まるために、GaN膜に大きな衝撃が発生するという別の問題も生じる。

そこで、サファイア基板上の窒化物半導体を個々の発光素子に分割してから別の支持基板へ貼り付けて、レーザリフトオフでサファイア基板の剥離を行う手法が行われている。

III窒化物半導体の場合には、結晶が化学的に安定なため、ウェットエッチングが非常に難しく、形状の加工にはドライエッチングが用いられているが、ドライエッチングでの加工形状は一般に順テーパ形状となるため、上記手法のように窒化物半導体を個々の素子に分割してから別の支持基板への貼り替えを行うと、素子側壁は逆テーパ形状となる。

このため、サファイア基板を剥離した面(一般的にはn型GaN面)への給電配線を側壁に形成することは困難となる。

そこで、ワイヤーボンディングを用いた給電配線とする手法や、電極構造をフリップチップ構造(n電極、p電極を同じ側に配置した構造)とし、予め給電配線パターンを形成したパッケージ基板に位置合わせをして貼り合わせる手法が開示されている(特許文献1参照)。

しかしながら、ワイヤーボンディングでの電気的接続方法では機械的衝撃等による断線や接合部の剥離が起こるという問題があった。また、蛍光体を用いて波長変換を行う発光デバイスにおいては、ワイヤーが邪魔になるために、チップ上面への蛍光体層形成を安定的に均一にすることが困難となってしまう。

また、フリップチップタイプを用いる場合には、貼り合わせの際に精密な位置合わせが必要であり、プロセスが複雑になるという問題が生じる。

機械的に安定な配線電極を簡便なプロセスで形成するには、発光素子の側壁を順テーパ形状に加工し、この順テーパ状の側壁に配線電極層を堆積する手法が有効であるが、逆テーパ側壁部分をエッチングしようとした場合に、その周辺に露出している支持基板上の金属層も同時にエッチングされることとなる。この領域の露出金属層がエッチングされてしまうと、貼り合わせ面側の電極(通常p電極)と電気的に接続した配線電極を形成することが困難となってしまう。

更に、エッチングプロセス中に支持基板上の金属層等の素子周辺領域の金属又はエッチング生成物が発光素子の側壁に付着してしまい、p型層とn型層を電気的に短絡させるという問題も生じることがある。

そこで、本発明の目的は、かかる点を鑑みてなされたものであり、成膜用の成長基板を剥離した発光素子面から機械的に安定した配線電極を確実に形成することができる窒化物半導体発光素子の製造方法を提供することである。

本発明の窒化物半導体発光素子の製造方法は、成膜用の成長基板上に複数の発光素子分のデバイス構造層を形成し、前記デバイス構造層を発光素子毎の分離後に前記デバイス構造層側に支持基板を貼り付けて前記成長基板を剥離する窒化物半導体発光素子の製造方法であって、前記成長基板上に前記デバイス構造層を形成する工程と、前記デバイス構造層表面の前記複数の発光素子の各々に対応した位置に第1電極層を形成する工程と、前記デバイス構造層表面の前記第1電極層の周辺に構造保護犠牲層を形成する工程と、前記デバイス構造層を発光素子毎の分離のために前記デバイス構造層に素子分離溝を形成する素子分離工程と、前記素子分離工程後に前記デバイス構造層側に前記支持基板を貼り付ける接合工程と、前記接合工程後に前記成長基板の剥離を行う工程と、前記デバイス構造層に前記構造保護犠牲層まで達する順テーパ溝を形成することにより前記デバイス構造層を第1電極層を有する発光素子と前記構造保護犠牲層上の逆テーパ部とに分離する順テーパ溝形成工程と、前記構造保護犠牲層をエッチングすることにより前記逆テーパ部をリフトオフするリフトオフ工程と、前記成長基板の剥離によって露出した前記デバイス構造層の露出面に第2電極層を形成する工程と、前記発光素子の側壁に絶縁層を形成して前記第2電極層と電気的に接続した配線電極層を前記絶縁層上に形成する配線電極層形成工程と、を含むことを特徴としている。

本発明の窒化物半導体発光素子の製造方法によれば、デバイス構造層上の第1電極層の周辺に構造保護犠牲層が予め形成され、デバイス構造層を発光素子各々に対応するように分離した後に支持基板へ貼り付けることが行われ、その後の順テーパ溝形成工程で構造保護犠牲層まで達する順テーパ溝が形成され、その形成時に順テーパ溝より外側に形成される逆テーパ部がリフトオフ工程でリフトオフされるので、発光素子の側壁を支持基板側に向けて順テーパにすることができる。よって、発光素子の順テーパの側壁に絶縁層を形成して発光素子の主面上の第2電極層と電気的に接続した配線電極層を絶縁層上に形成することにより機械的に安定した配線電極層を確実に形成することができる。

以下、本発明の実施例を図面を参照しつつ詳細に説明する。

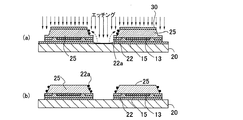

図1は本発明の実施例1として窒化物半導体発光素子の製造方法を断面図で示している。図1の符号(a)〜(p)は次に説明する工程(a)〜(p)に対応している。なお、この実施例では基板上に2つの発光素子を製造する場合を示している。

(a) デバイス構造層形成工程

デバイス構造層形成工程では、サファイアからなる透明基板(成長基板)11が用意され、基板11上に、MOCVD(有機金属化学気相成長)法を用いて窒化物系半導体からなるデバイス構造層12が形成される。デバイス構造層12は、図示しないが、膜厚5μmのn型GaN層、InGaN量子井戸層を含む多重量子井戸発光層、膜厚0.5μmのp型GaN層がこの順序で積層された層である。基板11のサファイアはGaNの吸収端波長である362nmの光に対して透明な材質のものであり、サファイア基板以外でもスピネル、SiC、ZnO等の材料を用いても良い。

(b) 第1電極層形成工程

第1電極層形成工程では、デバイス構造層12の表面に電子ビーム蒸着法により膜厚200nmのAg層を形成し、そのAg層をフォトリソグラフィー法によってパターニングして第1電極層13を形成することが行われる。第1電極層13は発光素子各々に対応したデバイス構造層12の表面上の位置に配置される。

(c) 構造保護犠牲層形成工程

構造保護犠牲層形成工程では、第1電極層13の周辺のデバイス構造層12上に、スパッタ法を用いて第1電極層13と同じ膜厚のSiO2(二酸化シリコン)からなる構造保護犠牲層14が形成される。構造保護犠牲層14は後述の順テーパ溝形成工程(k)のエッチングで露出するが、金属等の導電性の高い材質のものを用いるとエッチング側壁に導電性のエッチング生成物が付着し、p型GaN層とn型GaN層を電気的に短絡させる。このため、この層に用いる材質としては絶縁材料が望ましく、二酸化シリコンの他に、例えば、窒化シリコン、窒化アルミニウム、ジルコニア、アルミナ等の材料を用いることができる。

(a) デバイス構造層形成工程

デバイス構造層形成工程では、サファイアからなる透明基板(成長基板)11が用意され、基板11上に、MOCVD(有機金属化学気相成長)法を用いて窒化物系半導体からなるデバイス構造層12が形成される。デバイス構造層12は、図示しないが、膜厚5μmのn型GaN層、InGaN量子井戸層を含む多重量子井戸発光層、膜厚0.5μmのp型GaN層がこの順序で積層された層である。基板11のサファイアはGaNの吸収端波長である362nmの光に対して透明な材質のものであり、サファイア基板以外でもスピネル、SiC、ZnO等の材料を用いても良い。

(b) 第1電極層形成工程

第1電極層形成工程では、デバイス構造層12の表面に電子ビーム蒸着法により膜厚200nmのAg層を形成し、そのAg層をフォトリソグラフィー法によってパターニングして第1電極層13を形成することが行われる。第1電極層13は発光素子各々に対応したデバイス構造層12の表面上の位置に配置される。

(c) 構造保護犠牲層形成工程

構造保護犠牲層形成工程では、第1電極層13の周辺のデバイス構造層12上に、スパッタ法を用いて第1電極層13と同じ膜厚のSiO2(二酸化シリコン)からなる構造保護犠牲層14が形成される。構造保護犠牲層14は後述の順テーパ溝形成工程(k)のエッチングで露出するが、金属等の導電性の高い材質のものを用いるとエッチング側壁に導電性のエッチング生成物が付着し、p型GaN層とn型GaN層を電気的に短絡させる。このため、この層に用いる材質としては絶縁材料が望ましく、二酸化シリコンの他に、例えば、窒化シリコン、窒化アルミニウム、ジルコニア、アルミナ等の材料を用いることができる。

また、構造保護犠牲層14はリフトオフ工程(l)における犠牲層として機能するので、少なくとも、順テーパ溝形成工程(k)において、順テーパ溝の形成予定位置に形成される。つまり、順テーパ溝形成工程(k)において形成される順テーパ溝の底面に少なくともその一部が露出される位置に形成される。

また、構造保護犠牲層14は上記のようにリフトオフ工程(l)における犠牲層として機能するので、緩衝フッ酸(BHF)で容易にウェットエッチングが可能な二酸化シリコンで構成することがより望ましい。

(d) 拡散防止層形成工程

拡散防止層形成工程では、第1電極層13上面及び構造保護犠牲層14の上面を含む領域に、スパッタ法を用いて膜厚300nmのTiWからなる拡散防止層15を形成することが行われる。拡散防止層15は、第1電極層13に用いた材料の拡散を防止するためのものであり、第1電極層13の材料にAgを含む場合には、Ti、W、Pt、Pd、Mo、Ru、Ir及びこれらの合金を用いることができる。

(e) 第1接着層形成工程

第1接着層形成工程では、 拡散防止層15上に電子ビーム蒸着法を用いて、膜厚200nmのAuからなる第1接着層16が形成される。

(f) デバイス構造層分離工程

デバイス構造層分離工程では、レジストマスク及び塩素ガスを用いたドライエッチング法を用いることにより、デバイス構造層12に基板11まで達する素子分離溝17が形成される。素子分離溝17で分離されたデバイス構造層12側面は基板11に向けて順テーパとなる。素子分離溝17は基板11上のデバイス構造層12を複数の発光素子に区分する溝であり、デバイス構造層12の上部から見ると格子状となる。なお、デバイス構造層分離工程(f)は必ずしも拡散防止層形成工程(d)後に行う必要はなく、デバイス構造層形成工程(a)〜拡散防止層形成工程(d)のいずれの間に行っても良い。

(g) 第2接着層形成工程

第2接着層形成工程では、Siからなる支持基板20が用意され、支持基板20上に、抵抗加熱蒸着法を用いて膜厚1μmのAu-Sn(Sn:20wt%)からなる第2接着層21が形成される。支持基板20としては熱膨張係数がサファイアの7.5×10-6/KやGaNの5.6×10-6/Kに近く、熱伝導率が高い材料が好ましい。Siの他に例えば、AlN(窒化アルミニウム)、Mo(モリブデン)、W(タングステン)、CuW(銅タングステン合金)等の材料を用いることができる。また、第1接着層16と第2接着層21とに用いられる材料としては、融着接合が可能な、Au-Sn、Au-In、Pd-In、Cu-In、Cu-Sn、Ag-Sn、Ag-In、Ni-Sn等を含む金属や、拡散接合が可能なAuを含む金属を用いることができる。

(h) ウエハボンディング工程

ウエハボンディング工程では、 第1接着層16と第2接着層21とを接触させ、圧力3MPaで加圧した状態で300℃に加熱して10分間保持した後、室温まで冷却することにより融着接合が行われる。つまり、融着接合可能な金属材料からなる第1接着層16と第2接着層21の混合拡散により、金属膜を介して貼り合わされる。図1では第1接着層16と第2接着層21との融着接合の結果の部分を接合層22として示している。

(i) 透明基板剥離工程

透明基板剥離工程では、UVエキシマレーザの光をサファイア基板11の裏面側から照射し、基板11との界面近傍のデバイス構造層12を加熱分解することにより、基板11が剥離される。素子分離溝17で分離されたデバイス構造層12側面は接合層22に向けて逆テーパとなる。

(j) レジストマスク形成工程

レジストマスク形成工程では、素子分離溝17をマスクすると共に、デバイス構造層12の透明基板剥離面(露出面)において素子分離溝17から10μmだけ離れた位置から幅10μmの領域を開口部23aとして開口部23a以外をマスクするようにレジストマスク23が形成される。

(d) 拡散防止層形成工程

拡散防止層形成工程では、第1電極層13上面及び構造保護犠牲層14の上面を含む領域に、スパッタ法を用いて膜厚300nmのTiWからなる拡散防止層15を形成することが行われる。拡散防止層15は、第1電極層13に用いた材料の拡散を防止するためのものであり、第1電極層13の材料にAgを含む場合には、Ti、W、Pt、Pd、Mo、Ru、Ir及びこれらの合金を用いることができる。

(e) 第1接着層形成工程

第1接着層形成工程では、 拡散防止層15上に電子ビーム蒸着法を用いて、膜厚200nmのAuからなる第1接着層16が形成される。

(f) デバイス構造層分離工程

デバイス構造層分離工程では、レジストマスク及び塩素ガスを用いたドライエッチング法を用いることにより、デバイス構造層12に基板11まで達する素子分離溝17が形成される。素子分離溝17で分離されたデバイス構造層12側面は基板11に向けて順テーパとなる。素子分離溝17は基板11上のデバイス構造層12を複数の発光素子に区分する溝であり、デバイス構造層12の上部から見ると格子状となる。なお、デバイス構造層分離工程(f)は必ずしも拡散防止層形成工程(d)後に行う必要はなく、デバイス構造層形成工程(a)〜拡散防止層形成工程(d)のいずれの間に行っても良い。

(g) 第2接着層形成工程

第2接着層形成工程では、Siからなる支持基板20が用意され、支持基板20上に、抵抗加熱蒸着法を用いて膜厚1μmのAu-Sn(Sn:20wt%)からなる第2接着層21が形成される。支持基板20としては熱膨張係数がサファイアの7.5×10-6/KやGaNの5.6×10-6/Kに近く、熱伝導率が高い材料が好ましい。Siの他に例えば、AlN(窒化アルミニウム)、Mo(モリブデン)、W(タングステン)、CuW(銅タングステン合金)等の材料を用いることができる。また、第1接着層16と第2接着層21とに用いられる材料としては、融着接合が可能な、Au-Sn、Au-In、Pd-In、Cu-In、Cu-Sn、Ag-Sn、Ag-In、Ni-Sn等を含む金属や、拡散接合が可能なAuを含む金属を用いることができる。

(h) ウエハボンディング工程

ウエハボンディング工程では、 第1接着層16と第2接着層21とを接触させ、圧力3MPaで加圧した状態で300℃に加熱して10分間保持した後、室温まで冷却することにより融着接合が行われる。つまり、融着接合可能な金属材料からなる第1接着層16と第2接着層21の混合拡散により、金属膜を介して貼り合わされる。図1では第1接着層16と第2接着層21との融着接合の結果の部分を接合層22として示している。

(i) 透明基板剥離工程

透明基板剥離工程では、UVエキシマレーザの光をサファイア基板11の裏面側から照射し、基板11との界面近傍のデバイス構造層12を加熱分解することにより、基板11が剥離される。素子分離溝17で分離されたデバイス構造層12側面は接合層22に向けて逆テーパとなる。

(j) レジストマスク形成工程

レジストマスク形成工程では、素子分離溝17をマスクすると共に、デバイス構造層12の透明基板剥離面(露出面)において素子分離溝17から10μmだけ離れた位置から幅10μmの領域を開口部23aとして開口部23a以外をマスクするようにレジストマスク23が形成される。

なお、本実施例においては、保護マスクとして、レジストマスクを形成したが、本発明の保護マスクとしては、レジストに限定されず、SiO2からなる絶縁層マスクや、メタルマスクなど、適宜な材料を選択することができる。

(k) 順テーパ溝形成工程

順テーパ溝形成工程では、塩素ガスを用いたドライエッチング法を用いることによりレジストマスク23でマスキングされていない部分のデバイス構造層12をエッチングすることが行われ、構造保護犠牲層14まで達する順テーパ溝24が形成される。これにより、順テーパ溝24より内側に発光素子25、順テーパ溝24より外側に逆テーパ部26が形成される。エッチング後にレジストマスク23は除去される。

(k) 順テーパ溝形成工程

順テーパ溝形成工程では、塩素ガスを用いたドライエッチング法を用いることによりレジストマスク23でマスキングされていない部分のデバイス構造層12をエッチングすることが行われ、構造保護犠牲層14まで達する順テーパ溝24が形成される。これにより、順テーパ溝24より内側に発光素子25、順テーパ溝24より外側に逆テーパ部26が形成される。エッチング後にレジストマスク23は除去される。

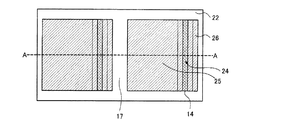

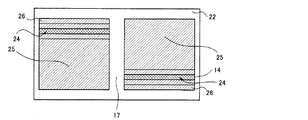

順テーパ溝形成工程は、発光素子25各々が四角形の主面を有するように発光素子25各々の4つの側壁を順テーパ溝24の環状形成によって形成する。図2はデバイス構造層12側、すなわち発光素子25の主面側をその上部から見た平面図であり、図2から分かるように主面が四角形の発光素子25の周囲に順テーパ溝24が四角環状に形成され、順テーパ溝24の周囲に逆テーパ部26が四角環状に形成される。なお、図2のA−Aの断面部分が図1の順テーパ溝形成工程(k)で断面図として示されている。

(l) リフトオフ工程

リフトオフ工程では、構造保護犠牲層14を緩衝フッ酸を用いてウェットエッチングすることにより、逆テーパ部26がリフトオフされる。

(m) 接合層分離工程

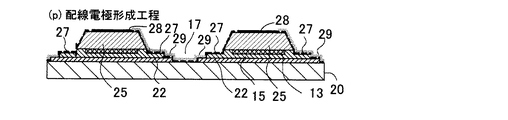

接合層分離工程では、素子分離溝17部分に露出している接合層22の一部がアルゴンガスを用いたドライエッチング法でエッチングされ、複数の発光素子25間が電気的に絶縁される。

(n) 保護膜形成工程

保護膜形成工程では、工程(m)までに基板20上に形成された素子面全体にSiO2からなる保護膜(絶縁層)27が形成される。更に、デバイス構造層12上に形成された保護膜27の一部を緩衝フッ酸を用いてエッチングすることにより、デバイス構造層12の一部(各発光素子25の主面)が露出される。

(o) 第2電極層形成工程

第2電極層形成工程では、透明基板剥離工程(i)の基板11の剥離によって露出したデバイス構造層12の表面に、電子ビーム蒸着法により膜厚10nmのTi層、膜厚300nmのAl層をこの順序で積層し、フォトリソグラフィー法によってパターニングすることにより第2電極層28が形成される。

(p) 配線電極形成工程

配線電極形成工程では、第2電極層28及び保護層27を含む領域に、電子ビーム蒸着法を用いて膜厚1μmのAuからなる配線電極層29が形成される。

(l) リフトオフ工程

リフトオフ工程では、構造保護犠牲層14を緩衝フッ酸を用いてウェットエッチングすることにより、逆テーパ部26がリフトオフされる。

(m) 接合層分離工程

接合層分離工程では、素子分離溝17部分に露出している接合層22の一部がアルゴンガスを用いたドライエッチング法でエッチングされ、複数の発光素子25間が電気的に絶縁される。

(n) 保護膜形成工程

保護膜形成工程では、工程(m)までに基板20上に形成された素子面全体にSiO2からなる保護膜(絶縁層)27が形成される。更に、デバイス構造層12上に形成された保護膜27の一部を緩衝フッ酸を用いてエッチングすることにより、デバイス構造層12の一部(各発光素子25の主面)が露出される。

(o) 第2電極層形成工程

第2電極層形成工程では、透明基板剥離工程(i)の基板11の剥離によって露出したデバイス構造層12の表面に、電子ビーム蒸着法により膜厚10nmのTi層、膜厚300nmのAl層をこの順序で積層し、フォトリソグラフィー法によってパターニングすることにより第2電極層28が形成される。

(p) 配線電極形成工程

配線電極形成工程では、第2電極層28及び保護層27を含む領域に、電子ビーム蒸着法を用いて膜厚1μmのAuからなる配線電極層29が形成される。

このように実施例1においては、デバイス構造層分離工程(f)でデバイス構造層を発光素子各々に対応するように分離した後にウエハボンディング工程(h)で支持基板20へ貼り付ける製造方法が実行される。この実施例1の製造方法では、デバイス構造層12上の第1電極層13の周辺に構造保護犠牲層14を予め形成しておき、その後の順テーパ溝形成工程(k)で構造保護犠牲層14まで達する順テーパ溝24が形成され、その形成時に順テーパ溝24より外側に形成される逆テーパ部26がリフトオフ工程(l)でリフトオフされるので、発光素子25の側壁を支持基板20側に向けて順テーパにすることができる。よって、発光素子25の順テーパの側壁に絶縁層27を形成して発光素子25の主面上の第2電極層28と電気的に接続した配線電極層29を絶縁層27上に形成することにより機械的に安定した配線電極層29を確実に形成することができる。また、機械的強度が弱いワイヤーボンディングでの電気的接続方法や工程が複雑になる電極構造をフリップチップ構造とする方法を用いないで済むという利点がある。

更に、実施例1の製造方法においては、発光素子25の側壁を順テーパにするためのドライエッチングの際に発光素子25の側壁へのエッチング生成物の付着が防止されるので、例えば、p型層とn型層との間の電気的短絡の原因となることが起きず、窒化物半導体発光素子の製造の際の歩留まりの向上を図ることができる。

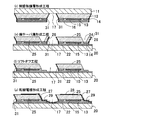

図3(a)は上記した順テーパ溝24を形成することなく発光素子25の側壁を順テーパにエッチングする場合を示している。このエッチングでは発光素子25の主面は通常、レジストマスク30でマスクされるが、接合層22が露出しているところがそのエッチングで、金属を含むエッチング生成物が発生し、その一部が、図3(a)に示すように飛んで、図3(b)に示すように、発光素子25の側壁に付着することが起きる。しかしながら、上記したように実施例1の製造方法においては、発光素子25の側壁が逆テーパ部26で保護されるので、発光素子25の側壁へのエッチング生成物の付着が防止される。

図4は本発明の実施例2として窒化物半導体発光素子の製造方法の一部である配線電極形成工程(p)を示している。実施例2の配線電極形成工程(p)においては、上記した実施例1の配線電極形成工程(p)における1つの発光素子25に形成された配線電極層29を更に、隣接した発光素子25の第1電極層13と電気的に接続した接合層22上にも延伸して形成することが行われる。実施例2のその他の工程については実施例1と同一であるので、ここでの詳細な説明は省略される。

かかる実施例2の製造方法においては、隣接する発光素子25間の電気的接続が配線電極層29によって形成されるので、複数の発光素子を備えた発光装置を容易に構成することができる。

本発明の実施例3である窒化物半導体発光素子の製造方法において、図5に示すように、デバイス構造層分離工程(f)の終了後に、側壁保護層形成工程(r)が行われる。側壁保護層形成工程(r)では、素子分離溝17の側壁に膜厚200nmのSiO2からなる側壁保護層31が形成される。この側壁保護層形成工程(r)は、その後のウエハボンディング工程(h)での融着接合プロセスや、透明基板剥離工程(i)の基板11の剥離プロセスにおいて素子分離溝17側壁に融着金属が付着し、p型GaN層とn型GaN層を電気的に短絡してしまうことを防止する目的で行われる。

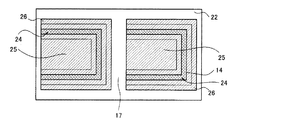

側壁保護層形成工程(r)が実行された場合には、図5に符号(k)で示すように順テーパ溝形成工程(k)が行われる。この順テーパ溝形成工程(k)では、構造保護犠牲層14まで達する順テーパ溝24が発光素子25の1つの側壁だけについて形成される。図6に示すようにデバイス構造層12側をその上部から見ると、各発光素子25の外周の4側壁のうちの同一方向の1つの側壁が順テーパ溝24の直線形成によって形成されている。なお、図6のA−Aの断面部分が図5の順テーパ溝形成工程(k)で断面図として示されている。

このように順テーパ溝24が形成された後に、図5に符号(l)及び(p)で示すようにリフトオフ工程(l)及び配線電極形成工程(p)が行われる。ここで、図5の(k)において、順テーパ溝24が形成されない側壁については、側壁保護膜31を覆うレジスト(図示せず)を形成し、リフトオフ工程(l)において、当該領域の側壁保護層31及び構造保護犠牲層14が除去されないように保護する。なお、側壁保護層31を覆うレジスト(図示せず)は、リフトオフ後に除去され、再度側壁保護層31が露出して、図5の(l)に示すように形成される。

図5の順テーパ溝形成工程(k)では順テーパ溝24が発光素子25の4側壁のうちの同一方向の1側壁だけをなすように形成されるが、順テーパ溝24が必ずしも同一方向の1側壁についてである必要はなく、図7に示すように隣り合う発光素子25で互いに4側壁のうちの互いに逆方向となる側壁の形成を順テーパ溝24の形成によって行っても良い。

発光素子25各々の4つの側壁のうちの順テーパ溝によって形成された側壁以外の側壁は素子分離溝の形成によって形成される。すなわち、各発光素子25の外周の4側壁のうちの少なくとも1側壁の順テーパ化のために形成されるだけでも良く、図8は各発光素子25の3つの順テーパ側壁の形成のために順テーパ溝24が形成された例を示している。

更に、各発光素子の素子分離溝に面している少なくとも1側壁を逆テーパ形状とすると、発光素子中を面内方向に導波した光は逆テーパ側壁で上方に反射され、発光素子の外に有効に取り出されることとなる。よって、発光素子間近傍の光量低下を抑制することが可能となるので、複数の発光素子を備えた発光装置の場合に、発光素子間で光量が低下して輝度ムラを発生するという問題や、蛍光体を用いた波長変換を行う発光装置における色ムラの問題を解決することができる。

更に、上記した各実施例においては、2つの発光素子を製造する方法を示しているが、これに限定されず、本発明は3以上の発光素子を基板上に製造する場合にも適用することができる。

また、本発明は発光素子として青色発光ダイオード、白色発光ダイオード等の発光ダイオードの製造方法として好適である。

11 透明基板

12 デバイス構造層

14 構造保護犠牲層

15 拡散防止層

16 第1接着層

17 素子分離溝

20 支持基板

21 第2接着層

22 接合層

23 レジストマスク

24 順テーパ溝

25 発光素子

26 逆テーパ部

29 配線電極層

12 デバイス構造層

14 構造保護犠牲層

15 拡散防止層

16 第1接着層

17 素子分離溝

20 支持基板

21 第2接着層

22 接合層

23 レジストマスク

24 順テーパ溝

25 発光素子

26 逆テーパ部

29 配線電極層

Claims (6)

- 成膜用の成長基板上に複数の発光素子分のデバイス構造層を形成し、前記デバイス構造層を発光素子毎の分離後に前記デバイス構造層側に支持基板を貼り付けて前記成長基板を剥離する窒化物半導体発光素子の製造方法であって、

前記成長基板上に前記デバイス構造層を形成する工程と、

前記デバイス構造層表面の前記複数の発光素子の各々に対応した位置に第1電極層を形成する工程と、

前記デバイス構造層表面の前記第1電極層の周辺に構造保護犠牲層を形成する工程と、

前記デバイス構造層を発光素子毎の分離のために前記デバイス構造層に素子分離溝を形成する素子分離工程と、

前記素子分離工程後に前記デバイス構造層側に前記支持基板を貼り付ける接合工程と、

前記接合工程後に前記成長基板の剥離を行う工程と、

前記デバイス構造層に前記構造保護犠牲層まで達する順テーパ溝を形成することにより前記デバイス構造層を第1電極層を有する発光素子と前記構造保護犠牲層上の逆テーパ部とに分離する順テーパ溝形成工程と、

前記構造保護犠牲層をエッチングすることにより前記逆テーパ部をリフトオフするリフトオフ工程と、

前記成長基板の剥離によって露出した前記デバイス構造層の露出面に第2電極層を形成する工程と、

前記発光素子の側壁に絶縁層を形成して前記第2電極層と電気的に接続した配線電極層を前記絶縁層上に形成する配線電極層形成工程と、を含むことを特徴とする製造方法。 - 前記デバイス構造層の前記露出面において前記順テーパ溝の形成位置を開口部とし、前記開口部を除いて前記デバイス構造層の前記露出面及び前記素子分離溝を保護するためのマスクを形成するマスク形成工程を更に備え、

前記順テーパ溝形成工程は、前記開口部をエッチングすることにより順テーパ溝を形成することを特徴とする請求項1記載の製造方法。 - 前記デバイス構造層の前記構造保護犠牲層及び前記第1電極層の形成面に第1接着層を形成する工程と、

前記支持基板上に第2接着層を形成する工程と、を更に備え、

前記接合工程は前記第1接着層と前記第2接着層とを接触させて前記第1接着層と前記第2接着層との融着接合により前記デバイス構造層に前記支持基板を貼り付けることを特徴とする請求項1又は2記載の製造方法。 - 前記素子分離溝部分に露出している前記第2接着層の一部をエッチングして前記複数の発光素子を互いに電気的に絶縁する工程を更に備えることを特徴とする請求項3記載の製造方法。

- 前記順テーパ溝形成工程は、前記発光素子各々が四角形の主面を有するように前記発光素子各々の4つの側壁のうちの少なくとも1側壁を前記順テーパ溝の形成によって形成することを特徴とする請求項1〜4のうちのいずれか1記載の製造方法。

- 前記配線電極層形成工程において前記配線電極層は、前記配線電極層が前記第2電極層と電気的に接続された前記発光素子に隣接した発光素子の前記第1電極層と電気的に接続されることを特徴とする請求項1記載の製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011035864A JP2012174902A (ja) | 2011-02-22 | 2011-02-22 | 窒化物半導体発光素子の製造方法 |

| US13/369,504 US8329481B2 (en) | 2011-02-22 | 2012-02-09 | Manufacturing method of nitride semiconductor light emitting elements |

| EP12001065.7A EP2492975B1 (en) | 2011-02-22 | 2012-02-17 | Manufacturing method of nitride semiconductor light emitting elements |

| CN201210040856.2A CN102646763B (zh) | 2011-02-22 | 2012-02-21 | 氮化物半导体发光元件的制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011035864A JP2012174902A (ja) | 2011-02-22 | 2011-02-22 | 窒化物半導体発光素子の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012174902A true JP2012174902A (ja) | 2012-09-10 |

Family

ID=45655088

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011035864A Withdrawn JP2012174902A (ja) | 2011-02-22 | 2011-02-22 | 窒化物半導体発光素子の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8329481B2 (ja) |

| EP (1) | EP2492975B1 (ja) |

| JP (1) | JP2012174902A (ja) |

| CN (1) | CN102646763B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014061906A1 (ko) * | 2012-10-15 | 2014-04-24 | 서울바이오시스 주식회사 | 성장 기판 분리 방법, 발광 다이오드 제조 방법 및 그것에 의해 제조된 발광 다이오드 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8802465B2 (en) * | 2005-01-11 | 2014-08-12 | SemiLEDs Optoelectronics Co., Ltd. | Method for handling a semiconductor wafer assembly |

| JP5258666B2 (ja) * | 2009-04-22 | 2013-08-07 | 株式会社半導体エネルギー研究所 | 発光装置の作製方法および成膜用基板 |

| US9054235B2 (en) | 2013-01-22 | 2015-06-09 | Micron Technology, Inc. | Solid-state transducer devices with optically-transmissive carrier substrates and related systems, methods, and devices |

| KR20150101783A (ko) * | 2014-02-27 | 2015-09-04 | 서울바이오시스 주식회사 | 발광 다이오드 및 그 제조 방법 |

| JP2017063127A (ja) * | 2015-09-25 | 2017-03-30 | 三菱マテリアル株式会社 | 発光モジュール用基板、発光モジュール、冷却器付き発光モジュール用基板、および発光モジュール用基板の製造方法 |

| KR102817755B1 (ko) * | 2020-08-10 | 2025-06-09 | 삼성디스플레이 주식회사 | 표시 장치 및 이의 제조 방법 |

| CN112993139B (zh) * | 2020-11-10 | 2022-09-27 | 重庆康佳光电技术研究院有限公司 | 显示面板及其制作方法和显示装置 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4207781B2 (ja) * | 2002-01-28 | 2009-01-14 | 日亜化学工業株式会社 | 支持基板を有する窒化物半導体素子及びその製造方法 |

| US7436066B2 (en) * | 2004-10-19 | 2008-10-14 | Nichia Corporation | Semiconductor element |

| US7256483B2 (en) | 2004-10-28 | 2007-08-14 | Philips Lumileds Lighting Company, Llc | Package-integrated thin film LED |

| US20080258165A1 (en) | 2007-04-23 | 2008-10-23 | Goldeneye, Inc. | Light emitting diode chip |

| DE102009018603B9 (de) | 2008-04-25 | 2021-01-14 | Samsung Electronics Co., Ltd. | Leuchtvorrichtung und Herstellungsverfahren derselben |

| JP5311408B2 (ja) * | 2008-12-26 | 2013-10-09 | シャープ株式会社 | 窒化物半導体発光素子 |

| CN101515621B (zh) * | 2009-02-19 | 2011-03-30 | 旭丽电子(广州)有限公司 | 发光二极管芯片、制法及封装方法 |

| JP2011035864A (ja) | 2009-08-06 | 2011-02-17 | Sharp Corp | コンテンツ視聴装置及びコンテンツ表示装置 |

| JP4997304B2 (ja) | 2010-03-11 | 2012-08-08 | 株式会社東芝 | 半導体発光素子及びその製造方法 |

| JP5356292B2 (ja) | 2010-03-19 | 2013-12-04 | 株式会社東芝 | 半導体発光素子及び半導体発光装置 |

| DE102010013494A1 (de) | 2010-03-31 | 2011-10-06 | Osram Opto Semiconductors Gmbh | Optoelektronischer Halbleiterchip |

-

2011

- 2011-02-22 JP JP2011035864A patent/JP2012174902A/ja not_active Withdrawn

-

2012

- 2012-02-09 US US13/369,504 patent/US8329481B2/en not_active Expired - Fee Related

- 2012-02-17 EP EP12001065.7A patent/EP2492975B1/en not_active Not-in-force

- 2012-02-21 CN CN201210040856.2A patent/CN102646763B/zh not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014061906A1 (ko) * | 2012-10-15 | 2014-04-24 | 서울바이오시스 주식회사 | 성장 기판 분리 방법, 발광 다이오드 제조 방법 및 그것에 의해 제조된 발광 다이오드 |

| US9450141B2 (en) | 2012-10-15 | 2016-09-20 | Seoul Viosys Co., Ltd. | Method for separating growth substrate, method for light-emitting diode, and light-emitting diode manufactured using methods |

Also Published As

| Publication number | Publication date |

|---|---|

| US8329481B2 (en) | 2012-12-11 |

| CN102646763A (zh) | 2012-08-22 |

| EP2492975B1 (en) | 2015-04-08 |

| US20120214266A1 (en) | 2012-08-23 |

| EP2492975A1 (en) | 2012-08-29 |

| CN102646763B (zh) | 2015-12-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5421001B2 (ja) | 発光素子及びその製造方法 | |

| JP6712579B2 (ja) | 発光デバイスを支持基板に取り付ける方法 | |

| JP2012174902A (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2012074665A (ja) | 発光ダイオード | |

| KR101457209B1 (ko) | 발광 소자 및 그 제조방법 | |

| JP2017108156A (ja) | 支持基板に接合された発光デバイス | |

| JP2013232478A (ja) | 半導体発光装置及びその製造方法 | |

| GB2467911A (en) | Flip Chip GaN LED device, comprising a silicon substrate, partially covering an AlN buffer layer. | |

| US11469350B2 (en) | Ultrathin solid state dies and methods of manufacturing the same | |

| JP2009283984A (ja) | フリップチップ発光ダイオード及びその製造方法 | |

| JP2013232503A (ja) | 半導体発光装置 | |

| JP6068165B2 (ja) | 半導体光学装置、および半導体光学装置の製造方法 | |

| JP6470677B2 (ja) | 封止された半導体発光デバイス | |

| JP4393306B2 (ja) | 半導体発光素子およびその製造方法並びに半導体装置 | |

| EP2426741B1 (en) | Method of fabricating a semiconductor light emitting device | |

| KR20160036862A (ko) | 발광 소자 제조 방법 및 그것에 의해 제조된 발광 소자 | |

| KR20100005950A (ko) | 발광 소자 및 그 제조방법 | |

| US20150200331A1 (en) | Light-emitting device and the manufacturing method thereof | |

| JP2016086030A (ja) | 発光装置及びその製造方法 | |

| JP2014120511A (ja) | 半導体装置の製造方法及び半導体装置 | |

| KR101158077B1 (ko) | 고효율 발광 다이오드 및 그것을 제조하는 방법 | |

| KR100987986B1 (ko) | 발광 소자 및 그 제조방법 | |

| CN120730896B (zh) | 一种改善散热与缓释应力的led芯片及其制备方法 | |

| KR20100109167A (ko) | 발광 다이오드 제조방법 | |

| JP2018152463A (ja) | 半導体発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Application deemed to be withdrawn because no request for examination was validly filed |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |