JP2012167295A - 電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 - Google Patents

電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 Download PDFInfo

- Publication number

- JP2012167295A JP2012167295A JP2011026537A JP2011026537A JP2012167295A JP 2012167295 A JP2012167295 A JP 2012167295A JP 2011026537 A JP2011026537 A JP 2011026537A JP 2011026537 A JP2011026537 A JP 2011026537A JP 2012167295 A JP2012167295 A JP 2012167295A

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- width

- sets

- narrow

- electrodes

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 111

- 239000010959 steel Substances 0.000 title claims abstract description 111

- 238000009713 electroplating Methods 0.000 title claims description 17

- 238000000034 method Methods 0.000 title description 8

- 238000007747 plating Methods 0.000 claims abstract description 37

- 238000005259 measurement Methods 0.000 claims abstract description 25

- 239000000463 material Substances 0.000 claims description 21

- 238000004519 manufacturing process Methods 0.000 claims description 15

- 238000010276 construction Methods 0.000 claims description 5

- 238000012935 Averaging Methods 0.000 claims 1

- 238000009826 distribution Methods 0.000 abstract description 34

- 239000011248 coating agent Substances 0.000 abstract 9

- 238000000576 coating method Methods 0.000 abstract 9

- 238000010586 diagram Methods 0.000 description 4

- 238000009434 installation Methods 0.000 description 3

- 229910021645 metal ion Inorganic materials 0.000 description 2

- 239000012141 concentrate Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000004070 electrodeposition Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 230000009897 systematic effect Effects 0.000 description 1

Images

Landscapes

- Electroplating Methods And Accessories (AREA)

Abstract

【課題】 メッキ付着量分布を維持したまま、様々な幅の電気メッキ鋼板を製造できる。

【解決手段】 複数の狭幅電極をN組使用し、狭幅電極の幅よりも狭い狭幅鋼板をメッキし、鋼板の幅方向のメッキ付着量を、エッジからの複数の計測点で計測・記録し、同様に、電極の幅よりも広い広幅鋼板をメッキし計測・記録し、電極端部までの距離とメッキ付着量との関係を求める。次に、この関係より、狭幅電極をN組使用し幅方向のメッキ付着量を推定し、同様にして、広幅電極をN組使用しメッキ付着量を推定する。次に、狭幅電極をN1組、広幅電極をN2=N−N1組、使用して、メッキ付着量を、各々の電極幅でのメッキ付着量の前記推定値を電極組数で加重平均して求める。前記狭幅電極と広幅電極の組数とメッキ付着量との関係から、適切な狭幅電極と広幅電極の組数を求め、メッキ装置を構築する。この装置でメッキ鋼板を製造する。

【選択図】 図3

【解決手段】 複数の狭幅電極をN組使用し、狭幅電極の幅よりも狭い狭幅鋼板をメッキし、鋼板の幅方向のメッキ付着量を、エッジからの複数の計測点で計測・記録し、同様に、電極の幅よりも広い広幅鋼板をメッキし計測・記録し、電極端部までの距離とメッキ付着量との関係を求める。次に、この関係より、狭幅電極をN組使用し幅方向のメッキ付着量を推定し、同様にして、広幅電極をN組使用しメッキ付着量を推定する。次に、狭幅電極をN1組、広幅電極をN2=N−N1組、使用して、メッキ付着量を、各々の電極幅でのメッキ付着量の前記推定値を電極組数で加重平均して求める。前記狭幅電極と広幅電極の組数とメッキ付着量との関係から、適切な狭幅電極と広幅電極の組数を求め、メッキ装置を構築する。この装置でメッキ鋼板を製造する。

【選択図】 図3

Description

本発明は、電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置に関するものである。

一般的に電気メッキ製品は、金属イオンを含む溶液中で電極,鋼板間に電流を流すことにより、溶液中の金属イオンを鋼板上に電析させて製造する。電気メッキをした際、幅方向の付着量分布は鋼板中央部よりもエッジ部で多くなる。これは、電流がエッジ部に集中しやすい特性を持っているためであり、エッジオーバーコートと呼ばれる。エッジオーバーコート量は、鋼板幅が電極幅よりも狭いと増加するため、コイル巻き取り時にエッジ部が盛り上がり製品の形状が崩れてしまう。

逆に電極幅よりも鋼板幅が広い場合、エッジオーバーコート量が低下するが、電極端部より外れた部分に電流が流れにくくなるため、付着量不足となる。

従来の技術では、エッジマスクと呼ばれる手法により、電極の端部を覆うことでオーバーコートを抑制していた。

逆に電極幅よりも鋼板幅が広い場合、エッジオーバーコート量が低下するが、電極端部より外れた部分に電流が流れにくくなるため、付着量不足となる。

従来の技術では、エッジマスクと呼ばれる手法により、電極の端部を覆うことでオーバーコートを抑制していた。

しかしながら、その状態で鋼板幅の広い製品を製造すると、付着量が不足するため、多様な幅の製品を製造することができない。また、鋼板幅に応じてエッジマスクを着脱した場合、能率低下の要因となるため、多様な幅の製品を製造するには能率低下等の欠点が伴っていた。

本発明は上記課題を解決し、メッキ付着量分布を維持したまま、様々な幅の電気メッキ鋼板を製造できる電気メッキ装置の構築方法と電気メッキ鋼板の製造方法および装置を提供することを目的とする。

本発明の課題解決手段の第1の電気メッキ装置の構築方法は、複数の狭幅電極をN組使用し、前記狭幅電極の幅よりも狭い狭幅鋼板をメッキし、当該狭幅鋼板の幅方向のメッキ付着量を、エッジからの距離となる複数の計測点で計測・記録し、各計測点から電極端部までの距離を計測・記録し、

同様にして、前記狭幅電極の幅よりも広い広幅鋼板をメッキし、当該広幅鋼板の幅方向のメッキ付着量を、エッジからの距離となる複数の計測点で計測・記録し、各計測点から電極端部までの距離を計測・記録し、前記計測・記録に基づき各計測点から電極端部までの距離とメッキ付着量との関係を求め、次に、前記計測点から電極端部までの距離とメッキ付着量との関係より、前記狭幅電極をN組使用し、鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、

同様にして、広幅電極をN組使用し、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、次に、狭幅電極をN1組、広幅電極をN2=N−N1組、使用して、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を、各々の電極幅でのメッキ付着量の前記推定値を電極組数で加重平均して求め、

鋼板のメッキ作業を開始するのに際し、前記狭幅電極と広幅電極の組数とメッキ付着量との関係から、適切な狭幅電極と広幅電極の組数を求め、これに基づいてメッキ装置を構築することである。

同様にして、前記狭幅電極の幅よりも広い広幅鋼板をメッキし、当該広幅鋼板の幅方向のメッキ付着量を、エッジからの距離となる複数の計測点で計測・記録し、各計測点から電極端部までの距離を計測・記録し、前記計測・記録に基づき各計測点から電極端部までの距離とメッキ付着量との関係を求め、次に、前記計測点から電極端部までの距離とメッキ付着量との関係より、前記狭幅電極をN組使用し、鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、

同様にして、広幅電極をN組使用し、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、次に、狭幅電極をN1組、広幅電極をN2=N−N1組、使用して、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を、各々の電極幅でのメッキ付着量の前記推定値を電極組数で加重平均して求め、

鋼板のメッキ作業を開始するのに際し、前記狭幅電極と広幅電極の組数とメッキ付着量との関係から、適切な狭幅電極と広幅電極の組数を求め、これに基づいてメッキ装置を構築することである。

本発明の課題解決手段の第2の電気メッキ鋼板の製造方法は、第1手段により構築した電気メッキ装置を使用して鋼板をメッキすることである。

本発明の課題解決手段の第3の電気メッキ鋼板の製造方法は、第2手段の製造方法において、複数の電極N組を有し、幅B1を持つ狭幅電極をN1組と、幅B2を持つ広幅電極をN2=N−N1組とを備えるメッキ装置を使用して、前記電極の幅B1の60%〜105%の範囲の幅の鋼板、および前記電極の幅B2の60%〜105%の範囲の幅の鋼板をメッキすることである。

本発明の課題解決手段の第4の電気メッキ鋼板の製造装置は、第1手段により構築したメッキ装置であって、複数の電極N組を有し、幅B1を持つ狭幅電極をN1組と、幅B2を持つ広幅電極をN2=N−N1組とを備えることである。

本発明により、適切なメッキ付着量分布を維持したまま、様々な幅の電気メッキ鋼板を製造できる電気メッキ装置を構築できることとなった。また、適切なメッキ付着量分布を維持したまま、様々な幅の電気メッキ鋼板を製造できる電気メッキ鋼板の製造方法および装置が提供できることとなった。

以下に、本発明の実施態様を図面に示す一実施例に基づき説明する。

図1において、ペイオフリール1から繰り出された素材鋼板Wを、メッキセル2に通してメッキし、付着量計3でメッキ付着量を計測し、巻取リール4に巻き取る。

図1において、ペイオフリール1から繰り出された素材鋼板Wを、メッキセル2に通してメッキし、付着量計3でメッキ付着量を計測し、巻取リール4に巻き取る。

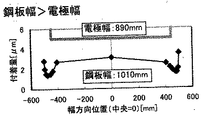

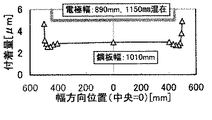

さて、多様な幅の製品を連続的に製造するための電気メッキ装置の構築方法として、先ず、本発明の大要を説明する。第1に、電極の端部と鋼板の位置関係と、その時のメッキ付着量実績から相関関係を導く。次に、幅の異なる電極を設置した際の付着量分布を予測する。ここで、前記第1の鋼板−電極の位置関係と付着量の相関性の考え方として、図2a,2bより、電極幅と鋼板幅の差で付着量分布が変動することに着目した。

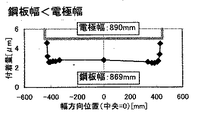

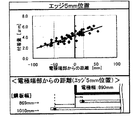

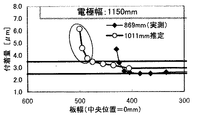

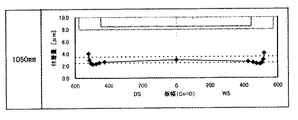

そして、電極端部を基準と置いた際の鋼板−電極位置と付着量の関係を調査した。図3は、鋼板:エッジ5mm位置と電極端部との位置関係と付着量の相関を調査した結果である。図3で電極端部から中心側を(+)、反中心側を(−)とする。エッジ5mmの場合、電極端部に対して着量が直線的に変動することが明らかとなった。同様の手法で鋼板と電極端部との位置関係と付着量の相関を調査し、様々な幅の付着量分布を予測した。

第2に、前記第1で導いた相関関係より、通板したい範囲の鋼板幅の付着量分布を維持する割合を求め、異なる幅の電極を混在させる。

上記図3の相関関係より、鋼板と電極端部からの位置関係から様々な電極幅で様々な板幅の製品の付着量分布を予測することが可能となる。その予測結果を用い、通板したい板幅範囲で、目標とする付着量範囲を満足する電極の組み合わせが決定できる。図4にその概念図を示す。

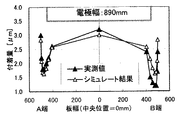

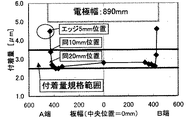

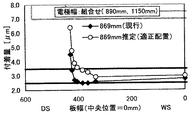

本実施例では、メッキセル2にある21トレイのうち、幅が1150mmの広幅電極を14トレイ持つ広幅セル2aと、幅が890mmの狭幅電極を7トレイ持つ狭幅セル2bを組み合わせている。その場合の製品(鋼板幅1010mm)の付着量分布を図5に示す。

このように、幅の異なる電極を混在させることで、これまで最大製品幅935mmまで製造していたが、製品幅の最大が1050mmまで拡大できた。

このように、幅の異なる電極を混在させることで、これまで最大製品幅935mmまで製造していたが、製品幅の最大が1050mmまで拡大できた。

さて、以下に前記について具体的詳細に説明する。

電極端部から鋼板部分の距離と、鋼板幅方向の付着量との関係(板幅別)を調査する。

狭幅電極(890mm)21組を使用し、狭幅鋼板(869mm)をメッキし、この製品の幅方向の付着量を計測する。計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

電極端部から鋼板部分の距離と、鋼板幅方向の付着量との関係(板幅別)を調査する。

狭幅電極(890mm)21組を使用し、狭幅鋼板(869mm)をメッキし、この製品の幅方向の付着量を計測する。計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

次に、中幅鋼板(927mm)をメッキし、この製品の幅方向の付着量を計測する。

計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

次に、広幅鋼板(1010mm)をメッキし、この製品の幅方向の付着量を計測する。計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

次に、広幅鋼板(1010mm)をメッキし、この製品の幅方向の付着量を計測する。計測点は7点で、エッジ5mm,10mm,20mm,30mm,50mm,70mm,100mmである。また、これらの各計測点に対する電極端部からの距離を計測する。

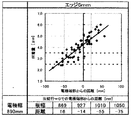

次に、これらの計測データをグラフに表す。図6はエッジ5mmに対し、横軸を電極端部からの距離、縦軸を付着量としたものである。データは製品(製品幅:869,927,1010mm材,目付:3.0μm)の付着量実測値(コクールで測定)を使用した。

グラフ中の横軸は、製品が蛇行していない場合でのエッジ5mm位置の電極端部からの距離を示す。この図から、エッジ5mm位置では、電極端部からの距離に対して付着量が直線的に変動することが分かる。

グラフ中の横軸は、製品が蛇行していない場合でのエッジ5mm位置の電極端部からの距離を示す。この図から、エッジ5mm位置では、電極端部からの距離に対して付着量が直線的に変動することが分かる。

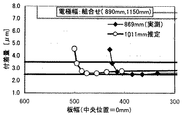

同様に図7で、製品(製品幅:869,927,1010,1050mm材,目付:3.0μm)の付着量実測値を示す。これらにより、エッジ5mm位置と同様に、他の位置(鋼板エッジ10,20,30,50,70,100mm位置)においても、電極端部からの距離と付着量との間に相関性があることを確認した(図7a〜図7g)。

上記相関関係を用いることにより、電極端部と鋼板の位置からこれまでに通板したことのない製品での付着量分布が推定(シミュレート)可能となる。

ここで、前記図7で得られた相関関係を使って、狭幅電極(890mm)21組を使用し、広幅鋼板(1010mm)をメッキした場合の付着量を推定し、この推定値が図7の実測値とどの程度の一致性があるか調べた。

上記相関関係を用いることにより、電極端部と鋼板の位置からこれまでに通板したことのない製品での付着量分布が推定(シミュレート)可能となる。

ここで、前記図7で得られた相関関係を使って、狭幅電極(890mm)21組を使用し、広幅鋼板(1010mm)をメッキした場合の付着量を推定し、この推定値が図7の実測値とどの程度の一致性があるか調べた。

即ち、この製品の幅方向の付着量を図7の計測点、エッジ5mm,…………100mmからとり、これに加え、鋼板中央部の付着量も計測する。そして、これらのデータに基づいて、広幅鋼板の製品の全幅に対する付着量の分布状態を、図8のグラフに表す。

また、図7の関係式から、この広幅鋼板の製品の全幅に対する付着量を推定し、それを前記図8のグラフに表す。これにより、推定(予測)が再現性の高いものであることが確認できた。以下に幅広製品での適正電極配置に当たり、上記予測を使用した。

また、図7の関係式から、この広幅鋼板の製品の全幅に対する付着量を推定し、それを前記図8のグラフに表す。これにより、推定(予測)が再現性の高いものであることが確認できた。以下に幅広製品での適正電極配置に当たり、上記予測を使用した。

次に、幅広製品での適正電極配置数の決定をするに当たり、狭幅製品(869mm材)の付着量分布をベースとした。それには、前記図7のデータを使用する。即ち、狭幅電極(890mm)を21組使用し、狭幅鋼板(869mm材)をメッキし、この製品エッジから5,10,20,30,50,100mmと中央部で実測したものである。この製品の付着量水準は、エッジ5mmを除くすべての幅位置で、付着量範囲である2.5〜3.5μmを満足している。そして、図9に示すように付着量分布のグラフを描く。

次に、広幅電極(1150mm)を全トレイ(21組)に使用した場合の、広幅鋼板(1011mm)の付着量分布を予測する。即ち、前記狭幅電極(890mm)を21組使用し、狭幅鋼板(869mm)をメッキした場合の計測結果(図7のもの)を用い、これに加え、鋼板中央部の付着量も計測する。そして、これらのデータに基づく、製品の全幅に対する付着量の分布状態をグラフに表す。次に図7の関係式から、広幅電極(1150mm)を使用し、広幅鋼板(1011mm)の製品の全幅に対する付着量を推定し、それを前記グラフに表す。(図10)

次に、広幅電極(1150mm)を11組使用し、狭幅電極(890mm)10組(合計21組)使用した場合の、広幅鋼板(1011mm)の付着量分布を予測する。

そのため、各々の電極幅での推定付着量を電極組数で加重平均した。即ち、

エッジ5mmでは、〔(6.2μm×11)+(2.8μm×10)〕/21=4.6μm

エッジ10mmでは、〔(4.6μm×11)+(2.1μm×10)〕/21=3.4μm

エッジ20mmでは、〔(3.8μm×11)+(1.7μm×10)〕/21=2.8μm

エッジ30mmでは、〔(3.5μm×11)+(1.6μm×10)〕/21=2.6μm

エッジ50mmでは、〔(3.3μm×11)+(1.8μm×10)〕/21=2.6μm

エッジ70mmでは、〔(3.2μm×11)+(2.1μm×10)〕/21=2.7μm

エッジ100mmでは、〔(2.9μm×11)+(2.6μm×10)〕/21=2.8μm

これをグラフに表す。(図11)

そのため、各々の電極幅での推定付着量を電極組数で加重平均した。即ち、

エッジ5mmでは、〔(6.2μm×11)+(2.8μm×10)〕/21=4.6μm

エッジ10mmでは、〔(4.6μm×11)+(2.1μm×10)〕/21=3.4μm

エッジ20mmでは、〔(3.8μm×11)+(1.7μm×10)〕/21=2.8μm

エッジ30mmでは、〔(3.5μm×11)+(1.6μm×10)〕/21=2.6μm

エッジ50mmでは、〔(3.3μm×11)+(1.8μm×10)〕/21=2.6μm

エッジ70mmでは、〔(3.2μm×11)+(2.1μm×10)〕/21=2.7μm

エッジ100mmでは、〔(2.9μm×11)+(2.6μm×10)〕/21=2.8μm

これをグラフに表す。(図11)

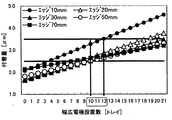

前記図10,図11の結果から、狭幅鋼板(869mm材)と同様な付着量水準を満たすための、広幅鋼板(1011mm材)に必要な適正な電極配置数を決定するため、広幅電極の設置数と付着量の変化を整理した。図12にエッジ10mm〜70mmまでの設置数と付着量の変動を示す。

即ち、広幅電極の組数を0〜21組に変化させて、その各組数に対応した付着量を推定する。

エッジ10mmでは、〔(4.6μm×0)+(2.1μm×21)〕/21=2.1μm

エッジ20mmでは、〔(3.8μm×1)+(1.7μm×20)〕/21=2.2μm

エッジ30mmでは、〔(3.5μm×2)+(1.6μm×19)〕/21=2.3μm

…………

エッジ70mmでは、〔(3.2μm×21)+(2.1μm×0)〕/21=4.6μm

これらのμm値は、前記図7の実測データを使う。

以上のように、エッジ20mm〜70mmでの付着量を推定する。そして、これらの結果を図12に表す。

エッジ10mmでは、〔(4.6μm×0)+(2.1μm×21)〕/21=2.1μm

エッジ20mmでは、〔(3.8μm×1)+(1.7μm×20)〕/21=2.2μm

エッジ30mmでは、〔(3.5μm×2)+(1.6μm×19)〕/21=2.3μm

…………

エッジ70mmでは、〔(3.2μm×21)+(2.1μm×0)〕/21=4.6μm

これらのμm値は、前記図7の実測データを使う。

以上のように、エッジ20mm〜70mmでの付着量を推定する。そして、これらの結果を図12に表す。

次に図13の通り、広幅電極(1150mm)を11組使用し、狭幅電極(890mm)10組(合計21組)使用した場合の、狭幅鋼板(869mm)の付着量分布を予測する。即ち、図7に示した前記狭幅電極(890mm)を21組使用し、狭幅鋼板(869mm)をメッキした場合の計測結果を用い、これに加え、鋼板中央部の付着量も計測する。そして、これらのデータに基づく、製品の全幅に対する付着量の分布状態をグラフに表す。そして、この狭幅鋼板のデータのグラフから、狭幅鋼板(869mm)の製品の全幅に対する付着量を推定し、それを前記グラフに表す。

そのため、各々の電極幅での推定付着量を電極組数で加重平均した。即ち、

エッジ5mmでは、〔(8.0mμ×11)+(4.6μm×10)〕/21=6.4μm

エッジ10mmでは、〔(6.0μm×11)+(3.4μm×10)〕/21=4.0μm

エッジ20mmでは、〔(4.9μm×11)+(2.8μm×10)〕/21=3.9μm

エッジ30mmでは、〔(4.5μm×11)+(2.6μm×10)〕/21=3.6μm

エッジ50mmでは、〔(4.1μm×11)+(2.6μm×10)〕/21=3.4μm

エッジ70mmでは、〔(3.8μm×11)+(2.7μm×10)〕/21=3.3μm

エッジ100mmでは、〔(3.0μm×11)+(2.8μm×10)〕/21=2.9μm

これをグラフに表す。(図13)

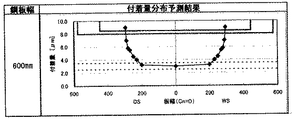

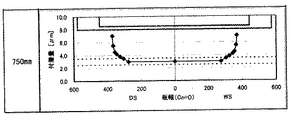

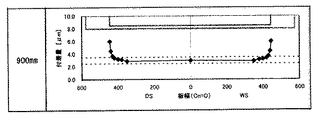

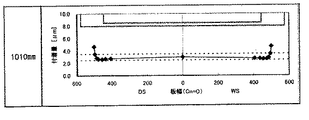

同様にして、鋼板幅600mm,750mm,900mm,1011mm,1050mmの結果を図14a〜図14eに表す。そして、これらをもとに各々の鋼板幅に対し、図12に相当したグラフを描く。

エッジ5mmでは、〔(8.0mμ×11)+(4.6μm×10)〕/21=6.4μm

エッジ10mmでは、〔(6.0μm×11)+(3.4μm×10)〕/21=4.0μm

エッジ20mmでは、〔(4.9μm×11)+(2.8μm×10)〕/21=3.9μm

エッジ30mmでは、〔(4.5μm×11)+(2.6μm×10)〕/21=3.6μm

エッジ50mmでは、〔(4.1μm×11)+(2.6μm×10)〕/21=3.4μm

エッジ70mmでは、〔(3.8μm×11)+(2.7μm×10)〕/21=3.3μm

エッジ100mmでは、〔(3.0μm×11)+(2.8μm×10)〕/21=2.9μm

これをグラフに表す。(図13)

同様にして、鋼板幅600mm,750mm,900mm,1011mm,1050mmの結果を図14a〜図14eに表す。そして、これらをもとに各々の鋼板幅に対し、図12に相当したグラフを描く。

そして今、鋼板のメッキ作業を開始するのに際し、鋼板素材の幅とメッキ付着量が決定されれば、図12と、それに相当したグラフに基づき、前記狭幅電極と広幅電極の合計組数に対する広幅電極の組数と付着量との関係から、適切な広幅電極の組数を求め、これに基づいて電気メッキ装置を構築するのが、本発明の電気メッキ装置の構築方法である。

またこのように、本発明の連続式電気メッキ鋼板の製造装置は、幅B1を持つ狭幅電極の複数組N1と、幅B2を持つ広幅電極の複数組N2とを備えたものである。そして、この装置を使用して、前記電極の幅B1の60%〜105%の範囲の幅の鋼板、および前記電極の幅B2の60%〜105%の範囲の幅の鋼板を通板することが、本発明の連続式電気メッキ鋼板の製造方法である。尚、電極幅の60%

を下回ると、連続式電気メッキ設備としての生産効率が悪くなり、電極幅の105%を上回ると、付着量分布の確保が困難となる。

を下回ると、連続式電気メッキ設備としての生産効率が悪くなり、電極幅の105%を上回ると、付着量分布の確保が困難となる。

狭幅電極 890mm幅のみを使った場合、鋼板幅 600mm(電極幅の66%)から930mm(電極幅の103%)までメッキできる。広幅電極 1150mm幅のみを使った場合、鋼板幅 850mm(電極幅の65%)から1180mm(電極幅の103%)までメッキできる。つまり、結局のところ、前記電極幅B1のメッキ可能幅と、電極幅B2のメッキ可能幅の範囲の双方を含む広範囲の幅の鋼板をメッキすることが可能になったのである。

本発明は前記した実施例や実施態様に限定されず、特許請求の範囲および範囲を逸脱せずに種々の変形を含む。

本発明は、電気メッキ装置を構築する方法と電気メッキ鋼板の製造方法および装置に利用される。

W 鋼板

1 ペイオフリール

2 メッキセル

2a 広幅セル

2b 狭幅セル

3 付着量計

4 巻取リール

1 ペイオフリール

2 メッキセル

2a 広幅セル

2b 狭幅セル

3 付着量計

4 巻取リール

Claims (4)

- 複数の狭幅電極をN組使用し、前記狭幅電極の幅よりも狭い狭幅鋼板をメッキし、当該狭幅鋼板の幅方向のメッキ付着量を、エッジからの距離となる複数の計測点で計測・記録し、各計測点から電極端部までの距離を計測・記録し、

同様にして、前記狭幅電極の幅よりも広い広幅鋼板をメッキし、当該広幅鋼板の幅方向のメッキ付着量を、エッジからの距離となる複数の計測点で計測・記録し、各計測点から電極端部までの距離を計測・記録し、

前記計測・記録に基づき各計測点から電極端部までの距離とメッキ付着量との関係を求め、

次に、前記計測点から電極端部までの距離とメッキ付着量との関係より、

前記狭幅電極をN組使用し、鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、

同様にして、広幅電極をN組使用し、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を推定し、

次に、狭幅電極をN1組、広幅電極をN2=N−N1組、使用して、前記鋼板素材をメッキした場合の幅方向のメッキ付着量を、各々の電極幅でのメッキ付着量の前記推定値を電極組数で加重平均して求め、

鋼板のメッキ作業を開始するのに際し、前記狭幅電極と広幅電極の組数とメッキ付着量との関係から、適切な狭幅電極と広幅電極の組数を求め、

これに基づいてメッキ装置を構築することを特徴とする電気メッキ装置の構築方法。

- 請求項1により構築した電気メッキ装置を使用して鋼板をメッキする電気メッキ鋼板の製造方法。

- 複数の電極N組を有し、幅B1を持つ狭幅電極をN1組と、幅B2を持つ広幅電極をN2=N−N1組とを備えるメッキ装置を使用して、前記電極の幅B1の60%〜105%の範囲の幅の鋼板、および前記電極の幅B2の60%〜105%の範囲の幅の鋼板をメッキする請求項2に記載の電気メッキ鋼板の製造方法。

- 請求項1により構築したメッキ装置であって、複数の電極N組を有し、幅B1を持つ狭幅電極をN1組と、幅B2を持つ広幅電極をN2=N−N1組とを備える電気メッキ鋼板の製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011026537A JP2012167295A (ja) | 2011-02-09 | 2011-02-09 | 電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011026537A JP2012167295A (ja) | 2011-02-09 | 2011-02-09 | 電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167295A true JP2012167295A (ja) | 2012-09-06 |

Family

ID=46971718

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011026537A Pending JP2012167295A (ja) | 2011-02-09 | 2011-02-09 | 電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167295A (ja) |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS50123530A (ja) * | 1973-06-13 | 1975-09-29 | ||

| JPS51104440A (en) * | 1975-03-13 | 1976-09-16 | Nippon Kokan Kk | Denkimetsukiniokeru etsujibunooobaakooteinguboshihoho |

| JPS60245799A (ja) * | 1984-05-18 | 1985-12-05 | Sumitomo Metal Ind Ltd | メツキ付着量制御方法 |

| JPH06108290A (ja) * | 1992-09-25 | 1994-04-19 | Fuji Photo Film Co Ltd | 連続電解処理装置 |

| JPH06306695A (ja) * | 1993-04-27 | 1994-11-01 | Kawasaki Steel Corp | 金属ストリップの連続電気めっき設備ならびに幅方向めっき付着量制御方法 |

| JPH09256194A (ja) * | 1996-03-22 | 1997-09-30 | Kawasaki Steel Corp | 電気めっき装置および電気めっき方法 |

| JP2010242122A (ja) * | 2009-04-01 | 2010-10-28 | Nippon Steel Engineering Co Ltd | エッジオーバーコート防止装置 |

-

2011

- 2011-02-09 JP JP2011026537A patent/JP2012167295A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS50123530A (ja) * | 1973-06-13 | 1975-09-29 | ||

| JPS51104440A (en) * | 1975-03-13 | 1976-09-16 | Nippon Kokan Kk | Denkimetsukiniokeru etsujibunooobaakooteinguboshihoho |

| JPS60245799A (ja) * | 1984-05-18 | 1985-12-05 | Sumitomo Metal Ind Ltd | メツキ付着量制御方法 |

| JPH06108290A (ja) * | 1992-09-25 | 1994-04-19 | Fuji Photo Film Co Ltd | 連続電解処理装置 |

| JPH06306695A (ja) * | 1993-04-27 | 1994-11-01 | Kawasaki Steel Corp | 金属ストリップの連続電気めっき設備ならびに幅方向めっき付着量制御方法 |

| JPH09256194A (ja) * | 1996-03-22 | 1997-09-30 | Kawasaki Steel Corp | 電気めっき装置および電気めっき方法 |

| JP2010242122A (ja) * | 2009-04-01 | 2010-10-28 | Nippon Steel Engineering Co Ltd | エッジオーバーコート防止装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20170141315A1 (en) | Metal plate, method of manufacturing metal plate, and method of manufacturing mask by using metal plate | |

| CA2697194C (en) | Process and hot-dip coating system for stabilizing a strip guided between stripping dies of the hot-dip coating system and provided with a coating | |

| US20030102209A1 (en) | Metal foil electrolytic manufacturing apparatus | |

| JPH0693490A (ja) | 電解金属箔の製造方法 | |

| JP2012167295A (ja) | 電気メッキ装置の構築方法、電気メッキ鋼板の製造方法および装置 | |

| JP6558060B2 (ja) | 厚鋼板の冷却制御方法、冷却制御装置、製造方法、および、製造装置 | |

| JP2015059226A (ja) | 連続ラインにおける板温制御方法及び板温制御装置 | |

| JP2022515094A (ja) | 中間金属製品のグループからの最終金属製品のグループの製造を制御するための方法および電子デバイス、関連するコンピュータプログラム、製造方法および設備 | |

| KR101522148B1 (ko) | 플렉시블 프린트 배선판용 동박 | |

| JP7667489B2 (ja) | テクスチャ付きめっき鋼板の製造方法及びテクスチャ付きめっき鋼板の製造装置 | |

| KR101879070B1 (ko) | 수평 전기도금 설비의 폭방향 도금량 제어장치 및 방법 | |

| CN107686958B (zh) | 一种连续热浸镀锌钢板成品厚度的精准控制方法 | |

| JP6737339B2 (ja) | エッジヒータ制御装置 | |

| CN110552052B (zh) | 一种电镀锡阳极电流的控制方法及装置 | |

| JP2015182084A (ja) | 鋼帯の巻取り合否判定方法 | |

| TWI464273B (zh) | Production Method of Hot - dip Galvanized Steel Coil | |

| CN222008155U (zh) | 一种增强金属薄膜镀层厚度均匀性的新型电镀系统 | |

| JP3753114B2 (ja) | 電気めっき用電極及びそれを用いた金属帯の電気めっき方法 | |

| JP5644141B2 (ja) | 金属帯の制振及び位置矯正装置、および該装置を用いた溶融めっき金属帯製造方法 | |

| TWI695089B (zh) | 熱浸鍍鋅系統與方法 | |

| KR101585728B1 (ko) | 다입력-다출력 전자기 진동제어 장치 및 방법 | |

| Day | Signalized Intersection Performance Measures for Operations Decision Making | |

| JP7534952B2 (ja) | 電着塗装設備における通電条件データ取得方法、電着塗装設備 | |

| JP4427872B2 (ja) | タンデム圧延設備の板プロフィル制御方法 | |

| JPS61221400A (ja) | 電気メツキ付着量制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141215 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150602 |