JP2011181663A - はんだ印刷用マスク - Google Patents

はんだ印刷用マスク Download PDFInfo

- Publication number

- JP2011181663A JP2011181663A JP2010044133A JP2010044133A JP2011181663A JP 2011181663 A JP2011181663 A JP 2011181663A JP 2010044133 A JP2010044133 A JP 2010044133A JP 2010044133 A JP2010044133 A JP 2010044133A JP 2011181663 A JP2011181663 A JP 2011181663A

- Authority

- JP

- Japan

- Prior art keywords

- solder

- mask

- pad

- cylindrical portion

- solder printing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Electric Connection Of Electric Components To Printed Circuits (AREA)

Abstract

【課題】 ペースト状のはんだを基板に転写するのに使われるはんだ印刷用マスクに関する。電子部品を基板に実装する際に、電子部品の端子間でのショート欠陥或いはパッドと電子部品との未接合欠陥等を防ぐことを目的としている。

【解決手段】 はんだ印刷用マスクは、複数のパッドが形成された基板にペースト状のはんだを供給するための複数の開口を備えている。開口は全周を囲む筒状部を有していて、筒状部はパッドと対向する面に、他の開口とは独立して設けられているものである。筒状部の外寸法はパッドよりも小さくてもよい。また、筒状部の内寸法はパッドよりも大きくしてもよい。

【選択図】 図1

【解決手段】 はんだ印刷用マスクは、複数のパッドが形成された基板にペースト状のはんだを供給するための複数の開口を備えている。開口は全周を囲む筒状部を有していて、筒状部はパッドと対向する面に、他の開口とは独立して設けられているものである。筒状部の外寸法はパッドよりも小さくてもよい。また、筒状部の内寸法はパッドよりも大きくしてもよい。

【選択図】 図1

Description

この発明は、電子部品を基板に実装する際に使われるはんだ印刷用マスクに関する。

最近の電子機器の製造工程では、パッドが形成されたプリント配線板にクリームはんだを印刷し、電子部品を搭載後、クリームはんだを加熱溶融してパッドと電子部品を接合するという手順が踏まれる。クリームはんだをプリント基板に印刷する際、クリームはんだの転写にはんだ印刷用マスクが使われる。クリームはんだが滲んだ状態で塗布された場合、プリント配線板を加熱すると、溶融したクリームはんだは、隣接するパッドの開口部間で互いに接続して、はんだブリッジが形成される。特許文献1が開示するはんだ印刷用マスクは、プリント配線板と対向する面にクリームはんだの滲みを防止するための遮蔽壁が設けられている。遮蔽壁は、プリント配線板側に突出していて、マスク開口部を囲んでいる。

はんだ印刷用マスクに設けられる遮蔽壁の厚さは、ソルダーレジストやシンボルプリント印刷の厚さと同等である。ソルダーレジストやシンボルプリント印刷の厚さと遮蔽壁の高さによりマスクとパッドの間に隙間が発生する。この隙間から、マスクに配置した孔の周囲にクリームはんだが滲み出し、パッド周辺に印刷されたクリームはんだが部分的に凝集して、はんだボールが発生する。加熱によりはんだが溶融した状態では、このはんだボールは流動するので、電子部品の端子間でショート欠陥が発生する。

はんだ印刷用マスクの孔はプリント配線板に配置されたパッドに対応する位置に開口されている。この孔にスキージを用いてクリームはんだを充填しても、孔径が小さくなるとはんだはパッドまで到達しにくくなる。この場合、はんだ転写量不足による電子部品との未接合欠陥が発生する。

本発明は、以上のような課題を鑑みて考案された。はんだ印刷用マスクを用いて電子部品を基板に実装する際に、パッドと電子部品との未接合欠陥や電子部品の端子間でのショート欠陥等を防ぐことを目的としている。

本発明に係わるはんだ印刷用マスクは、複数のパッドが形成されている基板にペースト状のはんだを供給するための複数の開口を備えたはんだ印刷用マスクであって、開口は全周を囲む筒状部を有していて、筒状部はパッドと対向する面に他の開口とは独立して設けられているものである。

この発明により、充填したクリームはんだはマスクに配置した開口を通してパッドにまで到達するようになる。その結果、クリームはんだの転写不足が解消され、電子部品との未接合欠陥の発生が無くなる。また、クリームはんだの滲みも発生せず、パッド間でのショート欠陥を抑制できる効果が得られる。

実施の形態1.

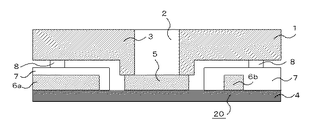

図1〜図4に基づいて本発明の実施の形態1を説明する。図1に示す断面図は、はんだ印刷用に使われるマスク1がプリント配線板20に対向配置されている状態を表している。この状態で、ペースト状のクリームはんだをスキージを用いてプリント配線板20に印刷する。マスク1は、SUS304やSUS301といったステンレス等の金属薄板から形成されることが多い。マスク1には、筒状のポスト3を有する開口2が穿設されている。ポスト3は、プリント配線板20に向かって凸に設けられている。開口2の内寸法は、マスク1の上面(下端)からポスト3の先端まで、マスクの厚さ方向に一定である。

図1〜図4に基づいて本発明の実施の形態1を説明する。図1に示す断面図は、はんだ印刷用に使われるマスク1がプリント配線板20に対向配置されている状態を表している。この状態で、ペースト状のクリームはんだをスキージを用いてプリント配線板20に印刷する。マスク1は、SUS304やSUS301といったステンレス等の金属薄板から形成されることが多い。マスク1には、筒状のポスト3を有する開口2が穿設されている。ポスト3は、プリント配線板20に向かって凸に設けられている。開口2の内寸法は、マスク1の上面(下端)からポスト3の先端まで、マスクの厚さ方向に一定である。

ベース基材4はプリント配線板20のベースとなる基板材料である。パッド5にはクリームはんだが転写される。パッド5と配線パターン6a、6bは、リソグラフィで得られ、高さが揃っている。ソルダーレジスト7はベース基材4の特定領域に施される耐熱性被覆材料で、クリームはんだを塗布する際にこの特定領域にはんだが付着しないようにカバーする樹脂である。配線パターン6a、6bはソルダーレジスト7で被覆されているが、電子部品が接合されるパッド5にはソルダーレジスト7は塗布されていない。ベース基材4には、パッド5、配線パターン6、ソルダーレジスト7、シンボルプリント8が配置されていて、プリント配線板20を構成している。

シンボルプリント8は、ソルダーレジスト7の上部に、特定の文字をプリント配線板用語で印刷したものである。文字は、部品No、極性、ピンNo等を表していて、プリント配線板20の最上面に印刷される。クリームはんだ印刷用のマスク1はシンボルプリント8に接触する。シンボルプリント8が無いプリント配線板20の場合、マスク1はソルダーレジスト7に接するため、ポスト3の高さはソルダーレジスト7の厚さのみにする必要がある。

開口2はマスク1をプリント配線板20に設定した際、パッド5の上に来るように穿設されている。ポスト3の高さは、ソルダーレジスト7とシンボルプリント8の厚さを加算した厚さ以上とし、少なくともパッド5とポスト3との隙間ははんだの粒子径(例えば20μm)以下にする。これにより、スキージングにより開口2を充満したクリームはんだは、マスク1に配置した開口2から僅かにしか吐出しない場合でも確実にパッド5に接触する。マスク1をプリント配線板20から離すことで、パッド5上にクリームはんだのパターンを転写できる。一般的にソルダーレジスト7とシンボルプリント8の厚さを加算した厚さは5〜50μmであり、ポスト3の高さをこれと同等以上の高さにする。

マスク1とパッド5の間に隙間があると、この隙間から、マスク1に配置した開口2の周囲にクリームはんだが滲み出す。パッド5の周辺に印刷されたクリームはんだは部分的に凝集し、はんだボールを発生させる。加熱によりはんだが溶融した状態になるとこのはんだボールは流動し、電子部品の端子間でショート欠陥が発生する。本実施の形態にかかわるマスクでは、マスク1とパッド5に隙間が生じないので、電子部品の端子間でショート欠陥を防止できる。

開口2の内寸法は、マスク1の上面(下端)からポスト3の先端まで一定であることが好ましい。開口2の内寸法が、マスクの厚さ方向に一定であると、開口2の内側に、突出しているところ或いはへこんでいるところがない。特許文献1のように遮断壁をマスクの開口部から少し内側に後退したところに形成すると、遮断壁ははんだの吹き溜まりとして作用する。クリームはんだを開口に充填する際、この吹き溜まりにはんだが取られるので、はんだとパッドの接触が不十分になる。吹き溜まりに残ったはんだは、拭き取りにくいので清掃が不完全になるが、本願に係わるマスクは、清掃が容易である。

また、開口2に半田が途中で吹き溜まる所がなくなると、マスク1をプリント配線板20から剥がしたとき、開口2の内側に充填したクリームはんだやポスト3で囲まれたクリームはんだが、途中で、或いはポスト3のエッジで、切れることがなくなり、電子部品との未接合欠陥が減少する。

図2は、実施の形態1〜3に係わる平面図で、ポスト3と、パッド5と、配線パターン6の関係を一枚の図にまとめて提示している。プリント配線板20の上にマスク1が間隔をあけて配置されている。マスク1には3種類の形態のポスト3が形成されている。上段が実施の形態1に、中段が実施の形態2に、下段が実施の形態3にそれぞれ対応する。プリント配線板20には図1と同様に配線パターン6a、6bが設けられている。下段では配線パターン6aとパッド5の間は引き出し線14で接続されている。開口2は、マスク1に複数個設けられている。開口2の全周を囲む筒状のポスト3は、周囲のポストおよび開口とは互いに無関係に独立している。独立しているため、隣接する開口部間に設けられる遮断壁とは異なり、隣接する開口と無関係にポスト3の高さ、厚み、形状を設計できる。

実施の形態1に係わるポスト3を配置したマスク1は図3(a)〜図3(d)に示す方法で得られる。図3(a)はステンレス合金等の金属板9に例えばCO2レーザやエッチング、或いはパンチングやドリル加工で孔10を形成した状態を表している。その後、図3(b)のようにめっきレジスト11をフォトリソグラフィで所望の位置に形成し、図3(c)のように金属めっき12(例えばNi合金)をポスト3が所望の高さになる厚さまでめっきする。その後めっきレジスト11を剥離除去することで図3(d)に示すポスト3を配置したマスク1が得られる。この方法で得られるマスク1は、開口2の内寸法が先端から下端までマスク1の厚さ方向に一定である。金属板9は金属層15で片面が被覆され、開口2の内側も金属層15で被覆され、ポスト3と繋がっている。

図4(a)〜図4(d)はマスク1の別の制作方法を示している。図4(a)ではステンレス合金等の金属板9にCO2レーザ等で孔10を形成している。図4(b)のように金属めっき(例えばNi合金)12をポスト3が所望の高さになる厚さまで全面にめっきする。その後図4(c)のようにエッチングレジスト13をフォトリソグラフィで所望の位置に形成する。エッチング液(例えば塩化第二鉄)でウェットエッチング後、レジスト13を剥離除去すれば、図4(d)に示すポスト3を配置したマスク1が得られる。

実施の形態2.

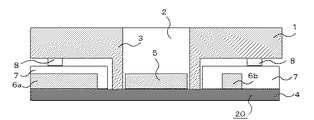

図5は実施の形態2に係わるマスクを示す断面図である。マスク1に設けられているポスト3の内寸法は、パッド5の外寸法よりも大きく取られている。開口2の形状は、ここでは方形であるが、パッド5が円柱状であれば円形にすることができる。実施の形態2に関わるパッドとポストの関係を表すのが、図2の中段に示された平面図である。ポスト3はパッド5の上面に接触するのではなく、パッド5の周辺のベース基材4にまで達している。この場合も実施の形態1と同様の効果が得られる。

図5は実施の形態2に係わるマスクを示す断面図である。マスク1に設けられているポスト3の内寸法は、パッド5の外寸法よりも大きく取られている。開口2の形状は、ここでは方形であるが、パッド5が円柱状であれば円形にすることができる。実施の形態2に関わるパッドとポストの関係を表すのが、図2の中段に示された平面図である。ポスト3はパッド5の上面に接触するのではなく、パッド5の周辺のベース基材4にまで達している。この場合も実施の形態1と同様の効果が得られる。

実施の形態3.

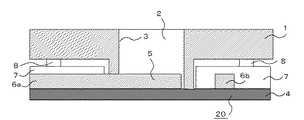

図6は実施の形態3に係わるマスクを示す図である。配線パターン6aとパッド5の間は引き出し線14で接続されている。実施の形態3に関わるパッドとポストの関係を表すのが、図2の下段に示された平面図である。引き出し配線14の上部にポスト3の先端が接触するように高さを一部変更して切り欠き15を設けることで実施形態1と同様の効果を奏する。

図6は実施の形態3に係わるマスクを示す図である。配線パターン6aとパッド5の間は引き出し線14で接続されている。実施の形態3に関わるパッドとポストの関係を表すのが、図2の下段に示された平面図である。引き出し配線14の上部にポスト3の先端が接触するように高さを一部変更して切り欠き15を設けることで実施形態1と同様の効果を奏する。

1 マスク、2 開口、3 ポスト、4 ベース基材、5 パッド、6 パターン、7 ソルダーレジスト、8 シンボルプリント、9 金属板、10 加工孔、11 めっきレジスト、12 金属めっき、13 エッチングレジスト、14 引き出し配線、15 切り欠き、20 プリント配線板

Claims (8)

- 複数のパッドが形成されている基板にペースト状のはんだを供給するための複数の開口を備えたはんだ印刷用マスクであって、前記開口は全周を囲む筒状部を有していて、前記筒状部は前記パッドと対向する面に他の開口とは独立して設けられていることを特徴とするはんだ印刷用マスク。

- 開口の内寸法は厚さ方向に一定であることを特徴とする請求項1に記載のはんだ印刷用マスク。

- 筒状部の外寸法はパッドよりも小さいことを特徴とする請求項1に記載のはんだ印刷用マスク。

- 筒状部の内寸法はパッドよりも大きいことを特徴とする請求項1に記載のはんだ印刷用マスク。

- 筒状部の先端が、一部切り欠かれていることを特徴とする請求項4に記載のはんだ印刷用マスク。

- 筒状部の高さは5ミクロンメートル以上、50ミクロンメートル以下であることを特徴とする請求項1に記載のはんだ印刷用マスク。

- 筒状部の高さは、ソルダーレジストとシンボルプリントの厚さを加算した厚さ以上としことを特徴とする請求項1に記載のはんだ印刷用マスク。

- 金属板に筒状部を有する複数の開口が形成されてなるはんだ印刷用マスクであって、前記筒状部は前記金属板の片側の面に他の開口とは独立して設けられていて、前記開口の内寸法は前記金属板の厚さ方向に一定であることを特徴とするはんだ印刷用マスク。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010044133A JP2011181663A (ja) | 2010-03-01 | 2010-03-01 | はんだ印刷用マスク |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010044133A JP2011181663A (ja) | 2010-03-01 | 2010-03-01 | はんだ印刷用マスク |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011181663A true JP2011181663A (ja) | 2011-09-15 |

Family

ID=44692885

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010044133A Pending JP2011181663A (ja) | 2010-03-01 | 2010-03-01 | はんだ印刷用マスク |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011181663A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10332865B2 (en) | 2016-08-22 | 2019-06-25 | Samsung Electronics Co., Ltd. | Method of fabricating light emitting diode module |

-

2010

- 2010-03-01 JP JP2010044133A patent/JP2011181663A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10332865B2 (en) | 2016-08-22 | 2019-06-25 | Samsung Electronics Co., Ltd. | Method of fabricating light emitting diode module |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW200906245A (en) | Printed circuit board and manufacturing method thereof | |

| JP2007214534A (ja) | 導電構造を具備する回路基板の製造方法 | |

| TW201426932A (zh) | 電路板及其製造方法 | |

| CN111201840B (zh) | 用于产生带有热敷镀通孔的电路板的方法以及电路板 | |

| JP2020109836A (ja) | 回路基板構造およびその製造方法 | |

| TWI545709B (zh) | 半導體封裝之製造方法 | |

| CN101287331B (zh) | 电路板电性连接垫的导电结构 | |

| JP2011181663A (ja) | はんだ印刷用マスク | |

| JP4512772B2 (ja) | 導電性ボール定置用マスクの製造方法 | |

| KR200465585Y1 (ko) | 이형 부품용 마스크 | |

| JP5500373B2 (ja) | 端子接続部の製造方法 | |

| JP5308689B2 (ja) | 局部ハンダ量増大型メタルマスク及びその製造方法 | |

| US8105644B2 (en) | Manufacturing method of printed circuit board | |

| JP2006287060A (ja) | 回路基板、およびチップ部品の半田付け構造 | |

| JP2009010257A (ja) | はんだ印刷方法と、そのためのマスクと、はんだ印刷した基板 | |

| US20090080170A1 (en) | Electronic carrier board | |

| CN101370356B (zh) | 电路板及其制法 | |

| JP2008041848A (ja) | 半田付け構造 | |

| JP2005243723A (ja) | 導電性ボール定置用のマスク | |

| JP2024036232A (ja) | 配線基板 | |

| JP4872736B2 (ja) | 電子デバイスの接続方法 | |

| JP2008066344A (ja) | 多層基板と金属接合材料の印刷方法 | |

| JP2005219381A (ja) | スクリーン印刷用マスクおよびそれを用いた配線回路基板の製造方法 | |

| JP6763607B2 (ja) | リードフレーム及びその製造方法 | |

| JP2008181931A (ja) | 配線基板 |