JP2011168466A - 複合体、光触媒機能性部材、及び親水性成部材 - Google Patents

複合体、光触媒機能性部材、及び親水性成部材 Download PDFInfo

- Publication number

- JP2011168466A JP2011168466A JP2010036354A JP2010036354A JP2011168466A JP 2011168466 A JP2011168466 A JP 2011168466A JP 2010036354 A JP2010036354 A JP 2010036354A JP 2010036354 A JP2010036354 A JP 2010036354A JP 2011168466 A JP2011168466 A JP 2011168466A

- Authority

- JP

- Japan

- Prior art keywords

- component

- glass ceramic

- ceramic layer

- glass

- tio

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Building Environments (AREA)

- Wing Frames And Configurations (AREA)

- Surface Treatment Of Glass (AREA)

- Glass Compositions (AREA)

- Catalysts (AREA)

Abstract

【課題】基材上に優れた光触媒活性を有するとともに耐久性にも優れた光触媒層を設けた複合体を提供する。

【解決手段】複合体は、基材と、この基材上に位置するガラスセラミックス層と、を備えるものであって、前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、前記ガラスセラミックス層が結晶相及びガラス相を有しており、前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である。

【選択図】図1

【解決手段】複合体は、基材と、この基材上に位置するガラスセラミックス層と、を備えるものであって、前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、前記ガラスセラミックス層が結晶相及びガラス相を有しており、前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である。

【選択図】図1

Description

本発明は、基材と、ガラスセラミックス層と、を備える複合体、並びにその複合体を含む光触媒機能性部材及び親水性部材に関する。

酸化チタンは、高い光触媒活性を有することが知られている。このような光触媒活性を有する化合物(以下、単に「光触媒」と記すことがある)は、バンドギャップエネルギー以上のエネルギーの光が照射されると、電子や正孔を生成するため、光触媒を含む成形体の表面近傍において、酸化還元反応が強く促進される。また、光触媒を含む成形体の表面は、水に濡れ易い親水性を呈するため、雨等の水滴で洗浄される、いわゆるセルフクリーニング作用を有することも知られている。

ここで、光触媒を基材の表面に形成させる手法として、基材の表面に光触媒を含む膜を成膜する技術や、光触媒を基材中に含ませる技術等が検討されている。基材の表面に光触媒を含む膜を成膜する方法としては、塗布によって塗布膜を形成する塗布法のほか、スパッタリング、蒸着、ゾルゲル、CVD(化学気相成長)等の方法が知られている。

基材の表面に光触媒層を形成するために用いられる塗布剤として、例えば特許文献1では、合成樹脂を分散相とする水性エマルジョンに高濃度の無機チタン化合物が含まれた光触媒性塗布剤が開示されている。

一方、光触媒を基材中に含ませる技術として、例えば特許文献2では、SiO2、Al2O3、CaO、MgO、B2O3、ZrO2、及びTiO2の各成分を所定量含有する光触媒用ガラスが開示されている。

上記の通り、従来技術では、基材の表面に光触媒を含む膜を成膜することによって、光触媒を担持させるという考え方を採用している。しかし、このような考え方に立脚する手法に共通の課題として、基材と光触媒を含む膜との密着性及び膜自体の耐久性を確保することが難しい点が挙げられる。つまり、これらの手法で製造された光触媒機能性製品は、例えばバインダを使って薄膜を基板に密着させるが、時間が経つと、膜が剥離したり、劣化したりして光触媒機能が損なわれたりするおそれがある。例えば特許文献1のように、塗料を用いて塗布膜を形成した場合、塗布膜に残留している樹脂や有機バインダが、紫外線等によって分解されたり、光触媒の触媒作用で酸化還元されたりする結果、塗布膜が経時的に劣化しやすく、耐久性が十分ではない点で問題がある。また、塗布膜中に担持させた光触媒の活性を十分に引き出すためには、光触媒をナノサイズの超微粒子に加工する必要があるが、ナノサイズの超微粒子は加工に要するコストが高くなる上に、表面エネルギーの増大によって凝集しやすくなるため、取り扱いが難しい点で問題がある。

また、特許文献2の技術では、光触媒である酸化チタンは結晶構造を有しておらず、アモルファスの形でガラス中に存在するため、その光触媒活性が弱く且つ不充分である点で問題がある。

本発明は、上記実情に鑑みてなされたものであり、基材上に優れた光触媒活性を有するとともに耐久性にも優れた光触媒層を設けた複合体を提供することを目的とする。

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、TiO2成分と、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上と、を併用し、これらの含有量を所定の範囲内に抑えることにより、ガラスセラミックス層が光触媒特性を有するとともに、ガラスセラミックス層に含まれるガラス相のバインダ効果によってガラスセラミックス層と基材との密着性が高められることを見出し、本発明を完成するに至った。具体的には、本発明は以下のようなものを提供する。

(1) 基材と、この基材上に位置するガラスセラミックス層と、を備える複合体であって、

前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、

前記ガラスセラミックス層が結晶相及びガラス相を有しており、

前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である複合体。

前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、

前記ガラスセラミックス層が結晶相及びガラス相を有しており、

前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である複合体。

(2) 前記ガラスセラミックス層は、酸化物基準のモル%で、SiO2成分の含有量が35.0%未満である(1)記載の複合体。

(3) 前記ガラスセラミックス層は、酸化物基準のモル%で、アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分の含有量が50.0%以下である(1)又は(2)記載の複合体。

(4) 前記ガラスセラミックス層は、酸化物基準のモル%で、

WO3+MoO3成分 0〜50.0%、及び/又は、

Nb2O5+Ta2O5成分 0〜30.0%、及び/又は、

M1 cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M2 2O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

Ln2O3(式中、Lnは、Y、Ce、La、Nd、Gd、Dy、及びYbからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3 eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

である(1)から(3)いずれか記載の複合体。

WO3+MoO3成分 0〜50.0%、及び/又は、

Nb2O5+Ta2O5成分 0〜30.0%、及び/又は、

M1 cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M2 2O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

Ln2O3(式中、Lnは、Y、Ce、La、Nd、Gd、Dy、及びYbからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3 eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

である(1)から(3)いずれか記載の複合体。

(5) 前記ガラスセラミックス層は、F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる1種以上の非金属元素成分の含有量が、酸化物換算組成の前記ガラスセラミックス層の全質量に対する質量比で20.0%以下である(1)から(4)のいずれか記載の複合体。

(6) 前記ガラスセラミックス層は、Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上の金属元素成分の含有量が、酸化物換算組成のガラスセラミックス全質量に対する質量比で10.0%以下である(1)から(5)のいずれか記載の複合体。

(7) 前記ガラスセラミックス層が結晶化ガラスを含有する(1)から(6)のいずれか記載の複合体。

(8) 前記結晶相が、Ti、W、Nb、及びTaから選ばれる1種以上の成分を含む化合物の結晶を含有する、(1)から(7)のいずれか記載の複合体。

(9) 前記結晶相が、TiO2、TiP2O7、(TiO)2P2O7、RnNbO3、RnTaO3、及びこれらの固溶体から選ばれる1種以上の結晶を含有する、(8)記載の複合体(式中、Rnはアルカリ金属成分を意味する)。

(10) 前記TiO2結晶が、アナターゼ型の結晶である(9)記載の複合体。

(11) 前記結晶相が、NASICON型の結晶を含有する(8)から(10)のいずれか記載の複合体。

(12) 前記結晶相が前記ガラスセラミックス層の全体積に対する体積比で1.0%以上95.0%以下含まれている(1)から(11)のいずれか記載の複合体。

(13) 前記ガラスセラミックス層は、前記結晶の大きさが10nm以上10μm以下である(1)から(12)のいずれか記載の複合体。

(14) 前記ガラスセラミックス層の表面に凹凸を有する(1)から(13)のいずれか記載の複合体。

(15) 紫外領域から可視領域までの波長の光によって触媒活性が発現される請求項(1)から(14)のいずれか記載のガラスセラミックス。

(16) θ/2法により測定される、前記ガラスセラミックス層の表面と水滴との接触角が30°以下である(1)から(15)のいずれか記載の複合体。

(17) (1)から(16)のいずれか記載の複合体を有する光触媒機能性部材。

(18) (1)から(16)のいずれか記載の複合体を有する親水性部材。

本発明によれば、酸化チタンの結晶相を含有し、且つ十分な耐久性を有する、ガラスセラミックス層が基材上に形成された複合体を提供できる。このガラスセラミックス層は、ガラス相のバインダ効果により、基材との高い密着性を有する。そして、ガラスセラミックス層の内部及び表面には、酸化チタン及び/又はその固溶体の結晶が均質に存在しているため、優れた光触媒活性を有する。また、ガラスセラミックス層の厚みや形状は、その用途や基材の形状に応じて高い自由度で設計できるため、複合体は種々の用途において有用である。従って、本発明によれば、優れた光触媒活性を備え、例えば光触媒機能性部材や親水性部材等として種々の用途に有用な複合体を提供することができる。

以下、本発明の一実施形態を説明するが、これに本発明が限定されるものではない。

本発明の複合体は、基材と、この基材上に位置するガラスセラミックス層と、を備える複合体であって、前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、前記ガラスセラミックス層が結晶相及びガラス相を有しており、前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である。これにより、ガラスセラミックス層の結晶相に含まれる光触媒結晶が光触媒特性を有するとともに、ガラスセラミックス層に含まれるガラス相のバインダ効果によってガラスセラミックス層と基材との密着性が高められる。そのため、高い光触媒特性を有しながらも、表面の剥離の問題が少なく、仮に表面が削られても性能が劣らず、且つ耐久性に優れた複合体を得ることができる。

以下、本発明の複合体の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

なお、一般に、ガラスセラミックス層を構成しているガラスセラミックスは、バルクのガラス材を熱処理して結晶相を生成させたもの(結晶化ガラスともいう)と、又はガラス粉を含んだ粉状の材料を固化・焼結させたものの両方を意味しうるが、本願明細書においては、主に後者の意味として用いる。

[ガラスセラミックス層]

まず、本発明の複合体が有するガラスセラミックス層の成分及びその物性について説明する。

まず、本発明の複合体が有するガラスセラミックス層の成分及びその物性について説明する。

以下、本発明のガラスセラミックス層を構成する各成分の組成範囲を以下に述べる。本明細書中において、各成分の含有量は特に断りがない場合は、全て酸化物換算組成のガラスセラミックス層の全物質量に対するモル%で表示されるものとする。ここで、「酸化物換算組成」とは、本発明の構成成分の原料として使用される酸化物、複合塩、金属弗化物等が溶融時に全て分解され酸化物へ変化すると仮定した場合に、当該生成酸化物の総物質量を100モル%として、ガラスセラミックス層中に含有される各成分を表記した組成である。なお、酸化物換算組成のガラスセラミックス層の全物質量に対する含有量は、原料組成物から得られる粉粒体の組成と、この粉粒体に添加される成分の組成及び含有量から求められる。また、以下に述べる非金属元素成分を原料組成物に含まない場合、粉粒体の組成は原料組成物の組成とほぼ等しくなる。すなわち、非金属元素成分を原料組成物に含まず、且つ、粉粒体に他の成分を添加しない場合、ガラスセラミックス層の組成は、原料組成物の組成とほぼ等しくなる。

<必須成分、任意成分について>

TiO2成分は、結晶化することにより、TiO2の結晶又はその固溶体としてガラス相から生成し、特に紫外線領域で強い光触媒特性をもたらす成分である。TiO2の結晶型としては、アナターゼ(Anatase)型、ルチル(Rutile)型及びブルッカイト(Brookite)型が知られているが、アナターゼ型及びルチル型が好ましく、特に高い光触媒特性をもつアナターゼ型のTiO2結晶を含有することが有利である。特に、TiO2成分の含有量を5.0%以上にすることで、光触媒結晶の中でもTiO2結晶が生成し易くなり、ガラスセラミックス層中におけるTiO2結晶の濃度が高められるため、所望の光触媒特性を確保することができる。一方、TiO2成分の含有量が99.0%を超えると、ガラス化が非常に難しくなる。従って、酸化物換算組成の全物質量に対するTiO2成分の含有量は、好ましくは5.0%、より好ましくは10.0%、最も好ましくは15.0%を下限とし、好ましくは99.0%、より好ましくは90.0%、さらに好ましくは70.0%、最も好ましくは50.0%を上限とする。TiO2成分は、原料として例えばTiO2等を用いてガラスセラミックス層に含有することができる。

TiO2成分は、結晶化することにより、TiO2の結晶又はその固溶体としてガラス相から生成し、特に紫外線領域で強い光触媒特性をもたらす成分である。TiO2の結晶型としては、アナターゼ(Anatase)型、ルチル(Rutile)型及びブルッカイト(Brookite)型が知られているが、アナターゼ型及びルチル型が好ましく、特に高い光触媒特性をもつアナターゼ型のTiO2結晶を含有することが有利である。特に、TiO2成分の含有量を5.0%以上にすることで、光触媒結晶の中でもTiO2結晶が生成し易くなり、ガラスセラミックス層中におけるTiO2結晶の濃度が高められるため、所望の光触媒特性を確保することができる。一方、TiO2成分の含有量が99.0%を超えると、ガラス化が非常に難しくなる。従って、酸化物換算組成の全物質量に対するTiO2成分の含有量は、好ましくは5.0%、より好ましくは10.0%、最も好ましくは15.0%を下限とし、好ましくは99.0%、より好ましくは90.0%、さらに好ましくは70.0%、最も好ましくは50.0%を上限とする。TiO2成分は、原料として例えばTiO2等を用いてガラスセラミックス層に含有することができる。

SiO2成分は、ガラスの網目構造を構成し、ガラスセラミックスの安定性と化学的耐久性を高める成分であるとともに、Si4+イオンが生成したTiO2結晶の近傍に存在し、光触媒活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、SiO2成分の含有量が70.0%を超えると、ガラスセラミックス層を形成する際の溶融性が悪くなり、且つTiO2結晶が生成し難くなる。従って、酸化物換算組成の全物質量に対するSiO2成分の含有量は、好ましくは70.0%、より好ましくは60.0%、最も好ましくは55.0%を上限とする。ここで特に、アナターゼ型やNASICON型の光触媒結晶を形成し易くでき、ガラスセラミックス層の光触媒特性を高めることができる観点では、酸化物換算組成の全物質量に対するSiO2成分の含有量は、好ましくは35.0%未満とし、より好ましくは30.0%、最も好ましくは25.0%を上限とする。また、SiO2成分を添加する場合、酸化物換算組成の全物質量に対するSiO2成分の含有量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。SiO2成分は、原料として例えばSiO2、K2SiF6、Na2SiF6等を用いてガラスセラミックス層に含有することができる。

GeO2成分は、上記のSiO2と相似な働きを有する成分であり、任意に添加できる成分である。特に、GeO2成分の含有量を60.0%以下にすることで、高価なGeO2成分の使用が抑えられるため、ガラスセラミックス層の材料コストを低減することができる。従って、酸化物換算組成の全物質量に対するGeO2成分の含有量は、好ましくは60.0%、より好ましくは45.0%、最も好ましくは30.0%を上限とする。GeO2成分は、原料として例えばGeO2等を用いてガラスセラミックス層に含有することができる。

B2O3成分は、ガラスの網目構造を構成し、ガラスセラミックスの安定性を高める成分であり、任意に添加できる成分である。しかし、その含有量が75.0%を超えると、TiO2結晶が生成し難い傾向が強くなる。従って、酸化物換算組成の全物質量に対するB2O3成分の含有量は、好ましくは75.0%、より好ましくは70.0%、最も好ましくは65.0%を上限とする。また、B2O3成分を添加する場合、酸化物換算組成の全物質量に対するB2O3成分の含有量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。B2O3成分は、原料として例えばH3BO3、Na2B4O7、Na2B4O7・10H2O、BPO4等を用いてガラスセラミックス層に含有することができる。

P2O5成分は、ガラスセラミックスの安定性を向上し、さらにTiO2結晶の生成を促進する効果があるので、任意に添加できる成分である。特に、P2O5の含有量が0.1%より少ないとガラス化が困難であり、P2O5の含有量が85.0%を超えるとTiO2結晶が生成し難くなる。従って、酸化物換算組成の全物質量に対するP2O5成分の含有量は、好ましくは0.1%、より好ましくは1%、最も好ましくは10.0%を下限とし、好ましくは85.0%、より好ましくは70.0%、最も好ましくは60.0%を上限とする。P2O5成分は、原料として例えばAl(PO3)3、Ca(PO3)2、Ba(PO3)2、Na(PO3)、BPO4、H3PO4等を用いてガラスセラミックス層に含有することができる。

このガラスセラミックス層は、SiO2成分、GeO2成分、P2O5成分及びB2O3成分から選ばれる1種以上の成分を1.0%以上85.0%以下の範囲内で含有することが好ましい。特に、この合計量を85.0%以下にすることで、ガラスセラミックス層を形成する際の溶融性、並びにガラスセラミックスの安定性及び化学耐久性が向上するとともに、目的の結晶相がより形成されやすくなる。従って、酸化物換算組成の全物質量に対する、SiO2成分、GeO2成分、P2O5成分及びB2O3成分から選ばれる1種以上の合計量は、好ましくは85.0%、より好ましくは75.0%、最も好ましくは65.0%を上限とする。なお、この合計量が1.0%未満であると、ガラスセラミックス層が得られにくくなるので、1.0%以上の添加が好ましく、5.0%以上がより好ましく、20.0%以上がさらに好ましく、30.0%以上が最も好ましい。

本発明の複合体のガラスセラミックス層は、上記必須成分であるTiO2成分、並びにB2O3成分、SiO2成分、P2O5成分及びGeO2成分のうち1種以上の成分に加えて、さらに、酸化物基準のモル%で、

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

WO3+MoO3成分 0〜50.0%、及び/又は、

Nb2O5+Ta2O5成分 0〜30.0%、及び/又は、

M1 cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M2 2O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

Ln2O3(式中、Lnは、Y、Ce、La、Nd、Gd、Dy、及びYbからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3 eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

ガラスセラミックス層の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる1種以上の非金属元素成分を、20.0%以下、及び/又は、

Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上の金属元素成分を、10.0%以下

であることが好ましい。

アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分 0〜50.0%、及び/又は、

WO3+MoO3成分 0〜50.0%、及び/又は、

Nb2O5+Ta2O5成分 0〜30.0%、及び/又は、

M1 cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M2 2O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

Ln2O3(式中、Lnは、Y、Ce、La、Nd、Gd、Dy、及びYbからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3 eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

の各成分を含有し、

ガラスセラミックス層の酸化物換算組成の全質量に対する質量%で、

F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる1種以上の非金属元素成分を、20.0%以下、及び/又は、

Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上の金属元素成分を、10.0%以下

であることが好ましい。

Li2O成分、Na2O成分、K2O成分、Rb2O成分及びCs2O成分は、ガラスセラミックス層を形成する際の溶融性と、ガラスセラミックスの安定性を向上させる成分であり、任意に添加できる成分である。また、これらのアルカリ金属成分は、ガラス転移温度を下げてTiO2結晶を生成し易くするとともに、焼成工程における焼成温度をより低く抑える成分である。焼成温度を抑えることで、光触媒活性の高いアナターゼ型TiO2結晶を析出し易くする効果も期待できる。しかし、Li2O成分、Na2O成分及びK2O成分の各々の含有量が50.0%を超えると、かえってガラスセラミックスの安定性が悪くなり、TiO2結晶等の光触媒結晶の析出が困難となる。また、Rb2O成分及びCs2O成分の各々の含有量が10.0%を超えても、ガラスセラミックスの安定性が悪くなり、TiO2結晶等の光触媒結晶の析出が困難となる。従って、酸化物換算組成の全物質量に対するLi2O成分、Na2O成分及びK2O成分の各々の含有量は、好ましくは50.0%、より好ましくは35.0%、最も好ましくは25.0%を上限とする。また、酸化物換算組成の全物質量に対するRb2O成分及びCs2O成分の含有量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。Li2O成分、Na2O成分、K2O成分、Rb2O成分及びCs2O成分は、原料として例えばLi2CO3、LiNO3、LiF、Na2O、Na2CO3、NaNO3、NaF、Na2S、Na2SiF6、K2CO3、KNO3、KF、KHF2、K2SiF6、Rb2CO3、RbNO3、Cs2CO3、CsNO3等を用いてガラスセラミックス層に含有することができる。

このガラスセラミックス層は、アルカリ金属成分から選ばれる1種以上の成分を、50.0%以下含有させることが好ましい。特に、アルカリ金属成分から選ばれる1種以上の成分の質量和を50.0%以下にすることで、ガラスセラミックス層を形成する際の溶融性と、ガラスセラミックスの安定性が向上し、アナターゼ型のTiO2結晶が生成し易くなるため、ガラスセラミックス層の高い触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、アルカリ金属成分から選ばれる1種以上の成分の質量和は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは30.0%を上限とする。

MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、ガラスセラミックス層を形成する際の溶融性と、ガラスセラミックスの安定性を向上させる成分であり、任意に添加できる成分である。また、これらのアルカリ土類金属成分は、ガラス転移温度を下げてTiO2結晶を生成し易くするとともに、熱処理温度をより低く抑える成分である。熱処理温度を抑えることで、光触媒結晶の中でも特に光触媒活性の高いアナターゼ型TiO2結晶を析出し易くできる。しかし、MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分の各々の含有量が50%を超えると、かえってガラスセラミックスの安定性が悪くなり、TiO2結晶の析出も困難となる。従って、酸化物換算組成の全物質量に対するMgO成分の含有量は、好ましくは50%、より好ましくは30%、最も好ましくは20%を上限とする。また、酸化物換算組成の全物質量に対するCaO成分、SrO成分及びBaO成分の含有量は、好ましくは50%、より好ましくは30%、最も好ましくは25%を上限とする。また、酸化物換算組成の全物質量に対するZnO成分の含有量は、好ましくは50%、より好ましくは40%、最も好ましくは35%を上限とする。MgO成分、CaO成分、SrO成分、BaO成分及びZnO成分は、原料として例えばMgCO3、MgF2、CaCO3、CaF2、Sr(NO3)2、SrF2、BaCO3、Ba(NO3)2、ZnO、ZnF2等を用いてガラスセラミックス層に導入することができる。

このガラスセラミックス層は、アルカリ土類金属成分から選ばれる1種以上の成分を、合計で50.0%以下含有することが好ましい。特に、アルカリ土類金属成分から選ばれる1種以上の成分の質量和を50.0%以下にすることで、ガラスセラミックス層を形成する際の溶融性とガラスセラミックスの安定性が向上し、TiO2結晶が生成し易くなるため、ガラスセラミックス層の高い触媒活性を確保することができる。従って、酸化物換算組成の全物質量に対する、アルカリ土類金属成分から選ばれる1種以上の成分の質量和は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。

また、このガラスセラミックス層は、アルカリ土類金属成分及びアルカリ金属成分から選ばれる1種以上の成分を、合計で50.0%以下含有することが好ましい。特に、アルカリ土類金属成分及びアルカリ金属成分から選ばれる1種以上の成分の質量和を50.0%以下にすることで、ガラスセラミックス層を形成する際の溶融性とガラスセラミックスの安定性が向上し、ガラス転移温度(Tg)が下がり、且つ低い温度での焼成が可能になるため、ひび割れが生じ難く機械的な強度の高いガラスセラミックス層をより容易に得られる。また、より多くのTiO2結晶が生成されるため、ガラスセラミックス層の光触媒特性をより高めることができる。従って、酸化物換算組成の全物質量に対する、アルカリ土類金属成分及びアルカリ金属成分から選ばれる1種以上の成分の質量和は、好ましくは50.0%、より好ましくは40.0%、最も好ましくは35.0%を上限とする。なお、アルカリ土類金属成分及びアルカリ金属成分は、いずれも含有しなくとも光触媒特性を有するガラスセラミックス層を得ることは可能であるが、アルカリ土類金属成分及びアルカリ金属成分から選ばれる1種以上の成分の質量和を0.1%以上にすることで、TiO2結晶がより生成し易くなるため、光触媒特性が更に向上する。従って、酸化物換算組成の全物質量に対する、アルカリ土類金属成分及びアルカリ金属成分から選ばれる1種以上の成分の質量和は、好ましくは1%、より好ましくは3%、最も好ましくは5%を下限とする。

また、このガラスセラミックス層は、アルカリ土類金属成分及びアルカリ金属成分から選ばれる成分のうち2種類以上を含有することが好ましい。これにより、ガラスセラミックスの安定性が大幅に向上し、ガラスセラミックス層の機械強度がより高くなり、且つTiO2結晶がより生成し易くなる。従って、このガラスセラミックス層は、アルカリ土類金属成分及びアルカリ金属成分から選ばれる成分のうち2種類以上を含有することが好ましく、3種類以上を含有することがより好ましい。

このガラスセラミックス層は、WO3成分及びMoO3成分から選ばれる1種以上の成分を50.0%以下含有することが好ましい。これにより、ガラス相が形成され易くなり、ガラスセラミックスの安定性が確保されるため、良好なガラスセラミックス層を形成することができる。また、TiO2結晶に固溶し、又はその近傍に存在することで、光触媒特性をより高めることができる。従って、酸化物換算組成の全物質量に対するWO3成分及びMoO3成分の合計量は、好ましくは50.0%、より好ましくは30.0%、最も好ましくは20.0%を上限とする。なお、WO3成分及びMoO3成分はいずれも含有しなくとも光触媒特性を持たせることは可能であるが、これらの成分の質量和を0.1%以上にすることで、ガラスセラミックス層の光触媒特性をさらに向上することができる。従って、酸化物換算組成の全物質量に対するWO3成分及びMoO3成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。WO3成分及びMoO3成分は、原料として例えばWO3、MoO3等を用いてガラスセラミックス層に含有することができる。

また、このガラスセラミックス層は、Nb2O5成分及びTa2O5成分から選ばれる1種以上の成分を30.0%以下含有することが好ましい。これにより、ガラス相が形成され易くなり、ガラスセラミックスの安定性が確保されるため、良好なガラスセラミックス層を形成することができる。また、TiO2結晶に固溶し、又はその近傍に存在することで、光触媒特性をより高めることができる。従って、酸化物換算組成の全物質量に対するNb2O5成分及びTa2O5成分の合計量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。なお、Nb2O5成分及びTa2O5成分はいずれも含有しなくとも光触媒特性を持たせることは可能であるが、これらの成分の質量和を0.1%以上にすることで、ガラスセラミックス層の光触媒特性をさらに向上することができる。従って、酸化物換算組成の全物質量に対するNb2O5成分及びTa2O5成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。Nb2O5成分及びTa2O5成分は、原料として例えばNb2O5、Ta2O5等を用いてガラスセラミックス層に含有することができる。

ZrO2成分は、ガラスセラミックス層の化学的耐久性を高め、TiO2結晶の生成を促進し、且つZr4+イオンがTiO2結晶に固溶して光触媒特性をより高める成分であり、任意に添加できる成分である。しかし、ZrO2成分の含有量が20.0%を超えると、ガラス相が形成され難くなるため、ガラスセラミックスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対するZrO2成分の含有量は、好ましくは20.0%、より好ましくは10.0%、最も好ましくは6.0%を上限とする。ZrO2成分は、原料として例えばZrO2、ZrF4等を用いてガラスセラミックス層に含有することができる。

SnO成分は、TiO2結晶の析出を促進し、Ti4+の還元を抑制してTiO2結晶を得易くし、且つTiO2結晶に固溶して光触媒特性をより高める成分であり、また、光触媒活性を高める作用のある後述のAgやAuやPtイオンと一緒に添加する場合は還元剤の役割を果たし、間接的に光触媒の活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、SnO成分の含有量が10.0%を超えると、ガラスセラミックスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するSnO成分の含有量は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、SnO成分を添加する場合は、好ましくは0.01%、より好ましくは0.02%、最も好ましくは0.03%を下限とする。SnO成分は、原料として例えばSnO、SnO2、SnO3等を用いてガラスセラミックス層に含有することができる。

このガラスセラミックス層は、M1 cOd成分(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:M1の価数、を満たす最小の自然数である。)、すなわち、ZrO2成分及びSnO成分から選ばれる1種以上の成分を合計で30.0%以下含有することが好ましい。特に、この合計量を30.0%以下にすることで、TiO2結晶の生成が促進されるため、高い光触媒特性を得ることができる。従って、酸化物換算組成の全物質量に対するM1 cOd成分の合計量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。なお、M1 cOd成分はいずれも含有しなくとも光触媒特性を持たせることは可能であるが、これらの成分から選ばれる1種以上の成分を合計で0.1%以上にすることで、ガラスセラミックス層の光触媒特性をさらに向上することができる。従って、酸化物換算組成の全物質量に対するM1 cOd成分の合計量は、好ましくは0.1%、より好ましくは0.2%、最も好ましくは0.5%を下限とする。

Al2O3成分、Ga2O3成分及びIn2O3成分は、ガラスセラミックスの安定性や化学的耐久性を高め、ガラス相からのTiO2結晶の生成を促進する成分であり、任意に添加できる成分である。また、Al3+イオンやGa3+イオン、In3+イオンがTiO2結晶に固溶して光触媒特性の向上に寄与する成分である。しかし、Al2O3成分及びGa2O3成分の各々の含有量が30.0%を超えると、溶解温度が著しく上昇し、ガラス相が形成され難くなる。従って、酸化物換算組成の全物質量に対する、Al2O3成分及びGa2O3成分の各々の含有量は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。一方、In2O3成分は高価なため、その含有量を10.0%以下にすることが好ましく、8.0%以下にすることがより好ましく、5.0%以下にすることが最も好ましい。Al2O3成分、Ga2O3成分及びIn2O3成分は、原料として例えばAl2O3、Al(OH)3、AlF3、Ga2O3、GaF3、In2O3、InF3等を用いてガラスセラミックス層に含有することができる。

このガラスセラミックス層は、M2 2O3成分(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)、すなわち、Al2O3成分、Ga2O3成分、及びIn2O3成分から選ばれる1種以上の成分を合計で30.0%以下含有することが好ましい。特に、この合計量を30.0%以下にすることで、ガラスセラミックスの安定性が向上し、TiO2結晶がより生成し易くなるため、ガラスセラミックス層の光触媒特性をより高めることができる。従って、酸化物換算組成の全物質量に対するM2 2O3成分の合計量は、好ましくは30.0%、より好ましくは25.0%、最も好ましくは20.0%を上限とする。なお、M2 2O3成分はいずれも含有しなくとも光触媒特性を持たせることは可能であるが、この合計量を0.1%以上にすることで、TiO2結晶の生成がさらに促進されるため、ガラスセラミックス層の光触媒特性のさらなる向上に寄与することができる。従って、酸化物換算組成の全物質量に対するM2 2O3成分の合計量は、好ましくは0.1%、より好ましくは0.5%、最も好ましくは1.0%を下限とする。

Bi2O3成分及びTeO2成分は、ガラスセラミックス層を形成する際の溶融性と、ガラスセラミックスの安定性を高める成分であり、任意に添加できる成分である。また、ガラス転移温度を下げてTiO2結晶を生成し易くするとともに、焼成温度をより低く抑える成分でもある。また、焼成温度を抑えることで、光触媒活性の高いアナターゼ型TiO2結晶を生成し易くする効果も期待できる。さらに、Bi2O3成分は、BiイオンがTiO2結晶に固溶し、又はその近傍に存在することで、光触媒特性を向上させる効果もある。しかし、Bi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計が20.0%を超えると、ガラスセラミックスの安定性が悪くなり、TiO2の生成が難しくなる。従って、酸化物換算組成の全物質量に対する、Bi2O3成分及びTeO2成分からなる群のうち1種以上の含有量の合計は、好ましくは20.0%、より好ましくは15.0%、最も好ましくは10.0%を上限とする。特に、酸化物換算組成の全物質量に対するBi2O3単独での含有量は、好ましくは10.0%、より好ましくは5.0%、最も好ましくは3.0%を上限とする。Bi2O3成分及びTeO2成分は、原料として例えばBi2O3、TeO2等を用いてガラスセラミックス層に含有することができる。

このガラスセラミックス層は、TiO2成分に対するBi2O3成分の比(Bi2O3/TiO2)が0.12未満であることが好ましい。この比が0.12以上になると、Biイオンが還元されやすくなり、光触媒特性の向上を妨げることになる。また、ガラスセラミックスの安定性も悪くなり、TiO2の析出が難しくなる。従って、TiO2成分に対するBi2O3成分の比(Bi2O3/TiO2)が0.12未満となるようにすることが好ましく、0.06以下がより好ましく、0.03以下が最も好ましい。なお、Bi2O3成分は配合しなくてもよい。このように、このガラスセラミックス層では、TiO2成分に対するBi2O3成分の比を0.12未満とすることによって、光触媒特性を向上させる効果が得られる。

LnaOb成分(式中、LnはLa、Gd、Y、Ce、Nd、Dy、Yb及びLuからなる群より選択される1種以上、Ceを除く各成分についてはa=2且つb=3、Ceについてはa=1且つb=2)は、ガラスセラミックス層の化学的耐久性を高める成分であり、且つTiO2結晶に固溶し、又はその近傍に存在することで、光触媒特性が向上する成分であり、任意に添加できる成分である。しかし、LnaOb成分の含有量の合計が30.0%を超えると、ガラスセラミックスの安定性が著しく悪くなる。従って、酸化物換算組成の全物質量に対する、LnaOb成分から選ばれる1種以上の成分の質量和は、好ましくは30.0%、より好ましくは20.0%、最も好ましくは10.0%を上限とする。LnaOb成分は、原料として例えばLa2O3、La(NO3)3・XH2O(Xは任意の整数)、Gd2O3、GdF3、Y2O3、YF3、CeO2、Nd2O3、Dy2O3、Yb2O3、Lu2O3等を用いてガラスセラミックス層に含有することができる。

MxOy成分(式中、MはV、Cr、Mn、Fe、Co、Niからなる群より選択される1種以上とし、x及びyはそれぞれx:y=2:(Mの価数)を満たす最小の自然数とする)は、TiO2結晶に固溶するか、又はその近傍に存在することで、光触媒特性の向上に寄与し、且つ一部の波長の可視光を吸収してガラスセラミックス層に外観色を付与する成分であり、ガラスセラミックス層中の任意成分である。特に、MxOy成分から選ばれる1種以上の成分の質量和を10.0%以下にすることで、ガラスセラミックスの安定性を高め、ガラスセラミックス層の外観の色を容易に調節することができる。従って、酸化物換算組成の全物質量に対する、MxOy成分から選ばれる1種以上の成分の質量和は、好ましくは10.0%、より好ましくは8.0%、最も好ましくは5.0%を上限とする。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

As2O3成分及びSb2O3成分は、ガラスセラミックス層を形成する際に、溶融したガラス原料を清澄し脱泡する成分である。また、前述のように光触媒活性を高める作用のあるAgやAuやPtイオンと一緒に添加する場合は、還元剤の役割を果たすので、間接的に光触媒の活性の向上に寄与する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で5.0%を超えると、ガラスセラミックスの安定性が悪くなり、光触媒特性も低下し易くなる。従って、酸化物換算組成の全物質量に対するAs2O3成分及び/又はSb2O3成分の含有量の合計は、好ましくは5.0%、より好ましくは3.0%、最も好ましくは1.0%を上限とする。As2O3成分及びSb2O3成分は、原料として例えばAs2O3、As2O5、Sb2O3、Sb2O5、Na2H2Sb2O7・5H2O等を用いてガラスセラミックス層に含有することができる。

なお、ガラスセラミックス層を形成する際に、溶融したガラス原料を清澄し脱泡する成分は、上記のAs2O3成分及びSb2O3成分に限定されるものではなく、例えばCeO2成分やTeO2成分等のような、ガラス製造の分野における公知の清澄剤や脱泡剤、或いはそれらの組み合わせを用いることができる。

このガラスセラミックス層には、F成分、Cl成分、Br成分、S成分、N成分及びC成分からなる群より選ばれる1種以上の非金属元素成分が含まれていてもよい。これらの成分は、TiO2結晶に固溶し、又はその近傍に存在することで、光触媒特性が向上する成分であり、任意に添加できる成分である。しかし、これらの成分の含有量が合計で20.0%を超えると、ガラスセラミックスの安定性が著しく悪くなり、光触媒特性も低下し易くなる。従って、良好な光触媒特性を確保するために、酸化物換算組成のガラスセラミックス層全質量に対する非金属元素成分の含有量の合計は、好ましくは20.0%、より好ましくは10.0%、さらに好ましくは5.0%、最も好ましくは3.0%を上限とする。これらの非金属元素成分は、アルカリ金属又はアルカリ土類金属のフッ化物、塩化物、臭化物、硫化物、窒化物、炭化物等の形でガラスセラミックス層中に導入するのが好ましい。なお、本明細書における非金属元素成分の含有量は、ガラスセラミックス層を構成するカチオン成分全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラスセラミックス層全体の質量を100%として、非金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。非金属元素成分の原料は特に限定されないが、N成分の原料としてAlN3、SiN4等、S成分の原料としてNaS,Fe2S3,CaS2等、F成分の原料としてZrF4、AlF3、NaF、CaF2等、Cl成分の原料としてNaCl、AgCl等、Br成分の原料としてNaBr等、C成分の原料としてTiC、SiC又はZrC等を用いることで、ガラスセラミックス層に含有することができる。なお、これらの原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

また、このガラスセラミックス層には、Cu、Ag、Au、Pt、Ru、Re及びRhから選ばれる1種の金属元素成分が含まれていてもよい。これらの金属元素成分は、TiO2結晶の近傍に存在することで、光触媒活性が向上するため、任意に添加できる。しかし、これらの金属元素成分の含有量の合計が10.0%を超えるとガラスセラミックスの安定性が著しく悪くなり、光触媒特性がかえって低下し易くなる。従って、酸化物換算組成のガラスセラミックス層全質量に対する金属元素成分の含有量の合計は、好ましくは10.0%、より好ましくは5.0%、最も好ましくは1.0%を上限とする。これらの金属元素成分は、原料として例えばCu2O、Ag2O、AuCl3、PtCl4等を用いてガラスセラミックス層に含有することができる。なお、本明細書における金属元素成分の含有量は、ガラスセラミックス層を構成するカチオン成分の全てが電荷の釣り合うだけの酸素と結合した酸化物でできていると仮定し、それら酸化物でできたガラスセラミックス層全体の質量を100%として、金属元素成分の質量を質量%で表したもの(酸化物基準の質量に対する外割り質量%)である。また、これらの成分を添加する場合は、好ましくは0.0001%、より好ましくは0.002%、最も好ましくは0.005%を下限とする。

<含有すべきでない成分について>

次に、本発明の複合体のガラスセラミックス層に含有すべきでない成分、及び含有することが好ましくない成分について説明する。

次に、本発明の複合体のガラスセラミックス層に含有すべきでない成分、及び含有することが好ましくない成分について説明する。

ガラスセラミックス層には、他の成分をガラスセラミックス層の特性を損なわない範囲で必要に応じ、添加することができる。但し、PbO等の鉛化合物、Th、Cd、Tl、Os、Be、Se、Hgの各成分は、近年有害な化学物資として使用を控える傾向にあり、複合体の製造工程のみならず、加工工程、及び製品化後の処分に至るまで環境対策上の措置が必要とされる。従って、環境上の影響を重視する場合には、不可避な混入を除き、これらを実質的に含有しないことが好ましい。これにより、ガラスセラミックス層に環境を汚染する物質が実質的に含まれなくなる。そのため、特別な環境対策上の措置を講じなくとも、このガラスセラミックス層を形成し、加工し、及び廃棄することができる。

<物性>

本発明の複合体が有するガラスセラミックス層は、結晶相及びガラス相を有する。より具体的には、結晶相及びガラス相の密着性を高められる点で、結晶相及びガラス相は、結晶相がガラス相から析出した結晶化ガラスとして共存することが好ましい。ここで、ガラスセラミックス層に含まれる結晶相は、Ti、W、Nb、及びTaから選ばれる1種以上の成分を含む化合物の結晶を含有することが好ましい。より具体的には、TiO2、TiP2O7、(TiO)2P2O7、RnNbO3、RnTaO3、及びこれらの固溶体のうち1種以上からなる結晶を含有することが好ましく、ルチル(Rutile)型、アナターゼ(Anatase)型及びブルッカイト(Brookite)型からなる群のうち1種以上のTiO2からなる結晶を含有することがより好ましい(式中、Rnはアルカリ金属のうち1種以上を意味する)。特に、TiO2からなる結晶を含有することにより、ガラスセラミックスは高い光触媒機能を有することができる。その中でも特にアナターゼ型の酸化チタン(TiO2)は、ルチル型に比べても光触媒機能が高いため、ガラスセラミックス層により高い光触媒機能を付与することができる。

本発明の複合体が有するガラスセラミックス層は、結晶相及びガラス相を有する。より具体的には、結晶相及びガラス相の密着性を高められる点で、結晶相及びガラス相は、結晶相がガラス相から析出した結晶化ガラスとして共存することが好ましい。ここで、ガラスセラミックス層に含まれる結晶相は、Ti、W、Nb、及びTaから選ばれる1種以上の成分を含む化合物の結晶を含有することが好ましい。より具体的には、TiO2、TiP2O7、(TiO)2P2O7、RnNbO3、RnTaO3、及びこれらの固溶体のうち1種以上からなる結晶を含有することが好ましく、ルチル(Rutile)型、アナターゼ(Anatase)型及びブルッカイト(Brookite)型からなる群のうち1種以上のTiO2からなる結晶を含有することがより好ましい(式中、Rnはアルカリ金属のうち1種以上を意味する)。特に、TiO2からなる結晶を含有することにより、ガラスセラミックスは高い光触媒機能を有することができる。その中でも特にアナターゼ型の酸化チタン(TiO2)は、ルチル型に比べても光触媒機能が高いため、ガラスセラミックス層により高い光触媒機能を付与することができる。

なお、本発明における固溶体とは、2種類以上の金属固体又は非金属固体が互いの中に原子レベルで溶け込んで全体が均一の固相になっている状態のことをいい、混晶と言う場合もある。溶質原子の溶け込み方によって、結晶格子の隙間より小さい元素が入り込む侵入型固溶体、母相原子と入れ代わって入る置換型固溶体等がある。

また、ガラスセラミックス層は、結晶相にNASICON(Na super ionic conductor、ナトリウム超イオン伝導体)型構造の結晶や、その固溶体を含むことも好ましい。これにより、ガラスセラミックス層のバンドギャップエネルギーが適切な大きさに整えられるため、光に対する応答性をより向上できる。また、NASICON型構造の結晶とTiO2結晶とを同時に含有させると、光触媒効果をより高めることができる。ここで、NASICON型構造の結晶は、具体的にはアルカリ金属チタンリン酸複合塩、アルカリ土類金属チタンリン酸複合塩、アルカリ金属ニオブリン酸複合塩、アルカリ土類金属ニオブリン酸複合塩、アルカリ金属タンタルリン酸複合塩、アルカリ土類金属タンタルリン酸複合塩、アルカリ金属タングステンリン酸複合塩及びアルカリ土類金属タングステンリン酸複合塩等の結晶が挙げられる。その中でも、特にRnTi2(PO4)3、RTi4(PO4)6の効果が顕著であるため、これらのうち少なくともいずれかを含有することが好ましい(式中、Rnはアルカリ金属のうち1種以上とし、Rはアルカリ土類金属のうち1種以上とする)。一方、NASICON型構造の結晶の固溶体として、例えばLi1+xTi2−xAx(PO4)3(0<x≦0.5、Aは、3価の金属イオン)、Li1+3xTi2(P1−xSixO4)3、LiTi2−xAx(PO4)3(Aは、4価の金属イオン)等が挙げられる。なお、本明細書では、これら光触媒特性を有する結晶及びその固溶体を総称して「光触媒結晶」と表現する。

ここで、ガラスセラミックス層に含まれる光触媒結晶等の結晶相の含有量は、ガラスセラミックス層の全体積に対する体積比で1.0%以上95.0%以下の範囲内であることが好ましい。結晶相の含有量が1.0%以上であることにより、ガラスセラミックス層は良好な光触媒特性を有することができる。一方で、結晶相の含有量が95.0%以下であることにより、ガラスセラミックス層は良好な機械的強度を得ることができる。

ガラスセラミックス層の全体に対する結晶の存在比率である結晶化率は、体積比で好ましくは1.0%、より好ましくは5.0%、最も好ましくは10.0%を下限とし、好ましくは95.0%、より好ましくは90.0%、最も好ましくは85.0%を上限とする。結晶化率が1.0%以上であることにより、ガラスセラミックス層が良好な光触媒特性を有することができる。一方で、結晶化率が95.0%以下であることにより、ガラスセラミックス層が良好な機械的な強度を得ることができる。

このとき、ガラスセラミックス層に含まれる結晶の大きさは、球近似したときの平均径が、10nm以上10μm以下であることが好ましい。その中でも特に、有効な光触媒特性を引き出すためには、結晶のサイズを10nm〜3μmの範囲とすることが好ましく、10nm〜1μmの範囲とすることがより好ましく、10nm〜300nmの範囲とすることが最も好ましい。結晶の平均径は、例えばX線回折装置(XRD)の回折ピークの半値幅より、シェラー(Scherrer)の式:

D=0.9λ/(βcosθ)

を用いて見積もることができる。ここで、Dは結晶の大きさであり、λはX線の波長であり、θはブラッグ角(回折角2θの半分)である。特に、XRDの回折ピークが弱かったり、回折ピークが他のピークと重なったりする場合は、走査型電子顕微鏡(SEM)又は透過型電子顕微鏡(TEM)を用いて測定した結晶粒子の面積から、これを円と仮定してその直径を求めることでも見積もることができる。顕微鏡を用いて結晶の粒径の平均値を算出する際には、無作為に100個以上の結晶の直径を測定することが好ましい。なお、結晶相を示す粒子の大きさは、例えば複合体を形成する際の結晶化工程における熱処理条件をコントロールすることで、所望の大きさに制御できる。

D=0.9λ/(βcosθ)

を用いて見積もることができる。ここで、Dは結晶の大きさであり、λはX線の波長であり、θはブラッグ角(回折角2θの半分)である。特に、XRDの回折ピークが弱かったり、回折ピークが他のピークと重なったりする場合は、走査型電子顕微鏡(SEM)又は透過型電子顕微鏡(TEM)を用いて測定した結晶粒子の面積から、これを円と仮定してその直径を求めることでも見積もることができる。顕微鏡を用いて結晶の粒径の平均値を算出する際には、無作為に100個以上の結晶の直径を測定することが好ましい。なお、結晶相を示す粒子の大きさは、例えば複合体を形成する際の結晶化工程における熱処理条件をコントロールすることで、所望の大きさに制御できる。

また、このガラスセラミックス層は、表面に凹凸を有することが好ましい。これにより、TiO2結晶を含む結晶相の露出面積が増加するため、より高い光触媒活性を得ることができる。ここで、ガラスセラミックス層の表面に凹凸を形成する手段は、機械的及び/又は化学的な表面処理の手段の中から適宜選択される。特に、ガラスセラミックス層を酸性もしくはアルカリ性の溶液に浸漬してエッチングを行うことが好ましい。これにより、溶液に浸漬したガラス相が溶けるため、ガラスセラミックス層の表面をより複雑かつ微細な凹凸状態や多孔質の状態にできる。なお、浸漬に用いられる溶液は、ガラスセラミックス層のTiO2結晶を含む結晶相以外のガラス相等を腐蝕することが可能であれば特に限定されず、例えばフッ素又は塩素を含む酸(フッ化水素酸、塩酸等)を用いることができる。また、エッチングの別の手段として、フッ化水素ガス、塩化水素ガス、フッ化水素酸、塩酸等を、焼成体の表面に吹き付けることでエッチングを行ってもよい。

また、このガラスセラミックス層は、紫外領域から可視領域までのいずれかの波長の光、又はそれらが複合した波長の光によって触媒活性が発現される。より具体的には、ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である。これにより、ガラスセラミックス層の表面に付着した汚れ物質や細菌等が酸化又は還元反応により分解されるため、ガラスセラミックス層を防汚用途や抗菌用途等に用いることができる。特に、本発明で必須のTiO2成分から形成されるTiO2結晶は、紫外線の照射に対して高い触媒効果を示すため、少なくとも紫外線の波長の光に対して、優れた応答性を有するガラスセラミックス層を得ることができる。ここで、ガラスセラミックス層のメチレンブルーの分解活性指数は、3.0nmol/L/min以上が好ましく、3.5nmol/L/min以上が好ましく、4.0nmol/L/min以上が最も好ましい。なお、本発明でいう紫外領域の波長の光は、波長が可視光線より短く軟X線よりも長い不可視光線の電磁波のことであり、その波長はおよそ10〜400nmの範囲にある。また、本発明でいう可視領域の波長の光は、電磁波のうち、ヒトの目で見える波長の電磁波のことであり、その波長はおよそ400nm〜700nmの範囲にある。

また、このガラスセラミックス層は、紫外領域から可視領域までのいずれかの波長の光、又はそれらが複合した波長の光を照射した表面と水滴との接触角が30°以下であることが好ましい。これにより、ガラスセラミックス層の表面が親水性を呈し、セルフクリーニング作用を有するため、ガラスセラミックス層の表面を水で容易に洗浄でき、汚れによる光触媒特性の低下を抑制することができる。光を照射したガラスセラミックス層の表面と水滴との接触角は、30°以下が好ましく、25°以下がより好ましく、20°以下が最も好ましい。

[基材]

一方、本発明の複合材においてガラスセラミックス層が設けられる基材は、ガラスセラミックス層の形成時の温度に耐えうる材料の中から適宜選択される。その中でも、TiO2結晶と複合化し易い点で、ガラス、セラミックス等の無機材料や金属等を用いるのが好ましい。

一方、本発明の複合材においてガラスセラミックス層が設けられる基材は、ガラスセラミックス層の形成時の温度に耐えうる材料の中から適宜選択される。その中でも、TiO2結晶と複合化し易い点で、ガラス、セラミックス等の無機材料や金属等を用いるのが好ましい。

[複合体の製造方法]

次に、本発明の複合体を好適に作製できる好適な製造方法について説明する。

この製造方法は、例えば、原料組成物を溶融しガラス化することでガラス体を作成するガラス化工程、ガラス体から粉粒体を作製する粉砕工程、及び粉粒体を基材上で焼成することによりガラスセラミックス層を形成する焼成工程を含む。

次に、本発明の複合体を好適に作製できる好適な製造方法について説明する。

この製造方法は、例えば、原料組成物を溶融しガラス化することでガラス体を作成するガラス化工程、ガラス体から粉粒体を作製する粉砕工程、及び粉粒体を基材上で焼成することによりガラスセラミックス層を形成する焼成工程を含む。

なお、本発明において「粉粒体」とは、例えば原料組成物から得られたガラス体を粉砕することにより得られるものであり、非晶質状態のガラスの粉砕物と、結晶相を含有する結晶化ガラスの粉砕物と、ガラスの粉砕物中に結晶相を析出させたものと、を包含する意味で用いる。すなわち、「粉粒体」は、結晶相を含有する場合と含有しない場合がある。特に、結晶相を含有する粉粒体を用いることで、基材上で焼成する際に光触媒特性を有する結晶相がより増加されるため、光触媒機能が増強されたガラスセラミックス層を確実に形成できる。また、焼成する前の段階で既に光触媒活性を有する結晶相が存在するので、結晶を析出するために必要な温度条件にしなくても、所望の光触媒機能を有するガラスセラミックス層を形成できる。一方で、結晶相を有しない粉粒体を用いても、熱処理や焼成の工程において光触媒機能が付与されるため、所望の光触媒機能を有するガラスセラミックス層を形成できる。それとともに、光触媒活性を有する結晶を析出する前の粉粒体の状態では、例えば粉粒体に接触又は混合した有機物を分解し難くできる点で、保管や取り扱いの利便性を高めることができる。ここで、粉粒体が結晶相を有する場合、ガラス体を熱処理して結晶相を析出させた後で粉砕することによって形成してもよいし、ガラス体を粉砕した後に熱処理を行ってガラス中に結晶相を析出させることにより形成してもよい。このとき、結晶相は、粉粒体を構成する非晶質のガラスの内部及び表面に均一に分散して存在し、又は生成する。なお、「粉粒体」が結晶相を含まない場合は、粉粒体を基材上に配置し、焼成温度を制御することで、ガラス中に結晶相を析出させることができる。以上のように、ガラス中に結晶相を析出させる熱処理を「結晶化処理」と呼ぶ。

ここで、結晶化処理は、例えば、(a)ガラス化工程後であり且つ粉砕工程の前、(b)粉砕工程後であり且つ焼成工程の前、(c)焼成工程と同時、の各タイミングで実施できる。この中でも、ガラスセラミックス層の焼結が容易でバインダが不要になることや、プロセスの簡素化によるスループットの向上、省エネルギー等の観点から、上記(c)の焼成工程と同時に、焼成の中で結晶化処理を行うことが好ましい。しかし、複合体を構成する基材として耐熱性が低いものを使用する場合には、上記(a)ガラス化工程後・粉砕工程の前、又は(b)粉砕工程後・焼成工程の前、のタイミングで結晶化を行うことが好ましい。

以下、各工程の詳細を説明する。

以下、各工程の詳細を説明する。

[ガラス化工程]

ガラス化工程では、所定の原料組成物を溶融しガラス化することで、ガラス体を作製する。具体的には、上述の各成分が所定の含有量の範囲内になるように原料組成物を調合し、均一に混合する。得られる混合物を白金又は耐火物からなる容器に投入し、高温に加熱することで溶融する。これにより得られる溶融ガラスを流出し、適宜冷却することで、ガラス化されたガラス体を形成する。原料組成物の溶融及びガラス化の条件は、特に限定されず、原料組成物の組成及び量等に応じて、適宜設定できる。また、形成されるガラス体の形状は、特に限定されず、例えば板状、粒状等であってよい。溶融する温度と時間は、ガラスの組成により異なるが、それぞれ例えば1200〜1650℃、1〜24時間の範囲であることが好ましい。

ガラス化工程では、所定の原料組成物を溶融しガラス化することで、ガラス体を作製する。具体的には、上述の各成分が所定の含有量の範囲内になるように原料組成物を調合し、均一に混合する。得られる混合物を白金又は耐火物からなる容器に投入し、高温に加熱することで溶融する。これにより得られる溶融ガラスを流出し、適宜冷却することで、ガラス化されたガラス体を形成する。原料組成物の溶融及びガラス化の条件は、特に限定されず、原料組成物の組成及び量等に応じて、適宜設定できる。また、形成されるガラス体の形状は、特に限定されず、例えば板状、粒状等であってよい。溶融する温度と時間は、ガラスの組成により異なるが、それぞれ例えば1200〜1650℃、1〜24時間の範囲であることが好ましい。

なお、ガラス化工程で用いられる原料組成物は、ガラス形成酸化物等を含む非ガラス原料(通常、粉体であり、バッチと称される)であっても、非ガラス体がガラス化されたガラス原料(通常、破砕物であり、カレットと称される)であってもよい。

また、ガラス化工程によって得られる「ガラス体」は、ガラス相のみからなるものに限定されず、少なくとも一部に結晶相を含有する結晶化ガラス体も包含される。すなわち、この「ガラス体」には、ガラス化工程の後に結晶化処理を行ったガラス体も包含される。

[粉砕工程]

次いで、ガラス体を粉砕して粉砕ガラスを形成し、粉粒体を作製する。粉粒体を作製することにより、ガラス体が比較的に小粒径化されるため、基材上への配置が容易になる。また、粉粒体とすることで他の成分を混合することが容易になる。粉粒体の粒子径や形状は、基材の種類及び複合体に要される表面特性等に応じて適宜設定できる。具体的には、粉粒体の平均粒子径が大きすぎると基材上に所望形状のガラスセラミックス層を形成するのが困難になるので、平均粒子径は出来るだけ小さい方が好ましい。そこで、粉粒体の平均粒子径の上限は、好ましくは100μm、より好ましくは50μm、最も好ましくは10μmである。なお、粉粒体の平均粒子径は、例えばレーザー回折散乱法によって測定した時のD50(累積50%径)の値を使用できる。具体的には日機装株式会社の粒度分布測定装置MICROTRAC(MT3300EXII)よって測定した値を用いることができる。

次いで、ガラス体を粉砕して粉砕ガラスを形成し、粉粒体を作製する。粉粒体を作製することにより、ガラス体が比較的に小粒径化されるため、基材上への配置が容易になる。また、粉粒体とすることで他の成分を混合することが容易になる。粉粒体の粒子径や形状は、基材の種類及び複合体に要される表面特性等に応じて適宜設定できる。具体的には、粉粒体の平均粒子径が大きすぎると基材上に所望形状のガラスセラミックス層を形成するのが困難になるので、平均粒子径は出来るだけ小さい方が好ましい。そこで、粉粒体の平均粒子径の上限は、好ましくは100μm、より好ましくは50μm、最も好ましくは10μmである。なお、粉粒体の平均粒子径は、例えばレーザー回折散乱法によって測定した時のD50(累積50%径)の値を使用できる。具体的には日機装株式会社の粒度分布測定装置MICROTRAC(MT3300EXII)よって測定した値を用いることができる。

[結晶化工程]

この方法では、結晶化処理を、ガラス化工程後・粉砕工程の前、又は粉砕工程後・焼成工程の前、のタイミングで行う場合には、それぞれ独立した工程(結晶化工程)として実施できる。上述の通り、結晶化処理の目的は、ガラス体又は粉粒体に熱処理を施し、内部に結晶を析出させることである。結晶化処理により、ガラス体又は粉粒体の内部及び表面にTiO2を含む結晶相が析出するため、ガラスセラミックス層中にTiO2を含む結晶相を確実に含有させることができる。熱処理の条件(温度、時間)は、ガラス体の組成、必要とされる結晶化の程度等に応じて、適宜設定できる。

この方法では、結晶化処理を、ガラス化工程後・粉砕工程の前、又は粉砕工程後・焼成工程の前、のタイミングで行う場合には、それぞれ独立した工程(結晶化工程)として実施できる。上述の通り、結晶化処理の目的は、ガラス体又は粉粒体に熱処理を施し、内部に結晶を析出させることである。結晶化処理により、ガラス体又は粉粒体の内部及び表面にTiO2を含む結晶相が析出するため、ガラスセラミックス層中にTiO2を含む結晶相を確実に含有させることができる。熱処理の条件(温度、時間)は、ガラス体の組成、必要とされる結晶化の程度等に応じて、適宜設定できる。

具体的には、結晶化工程における熱処理温度の下限は、ガラス体のガラス転移温度(Tg)であり、好ましくはTg+10℃、より好ましくはTg+50℃、さらに好ましくはTg+100℃、最も好ましくはTg+150℃である。他方、温度が高くなりすぎると、TiO2等の光触媒結晶が減少し、目的としない他の結晶が析出する傾向が強くなるので、光触媒特性が消失しやすくなる。従って、熱処理における温度の上限は、好ましくはガラス体のTg+600℃、より好ましくはTg+500℃、最も好ましくはTg+450℃である。結晶化のための熱処理の時間は、上記焼成工程と同様である。

[混合工程]

また、この方法では、粉砕工程で得られる粉粒体に対して、任意の成分を混合する混合工程を行ってもよい。これにより、ガラスセラミックス層に含まれる各成分の含有量が変動するため、所望の特性を有するガラスセラミックス層を形成することができる。ここで、粉粒体に添加する成分は特に制限はないが、粉粒体の段階で増量させることによって当該成分の機能を増強させ得る成分や、ガラス化が難しくなるために溶融ガラスの原料組成物には少量しか配合できないが光触媒作用を助長し得る成分、等を混合することが好ましい。

また、この方法では、粉砕工程で得られる粉粒体に対して、任意の成分を混合する混合工程を行ってもよい。これにより、ガラスセラミックス層に含まれる各成分の含有量が変動するため、所望の特性を有するガラスセラミックス層を形成することができる。ここで、粉粒体に添加する成分は特に制限はないが、粉粒体の段階で増量させることによって当該成分の機能を増強させ得る成分や、ガラス化が難しくなるために溶融ガラスの原料組成物には少量しか配合できないが光触媒作用を助長し得る成分、等を混合することが好ましい。

なお、本明細書では、粉粒体に他の成分を混合した後の状態を「混合物」と総称することがある。混合工程を行った場合は、混合工程以降に行われる各工程において、混合工程を行わない場合の「粉粒体」を「混合物」に置き換える以外は同様に実施できる。

以下、粉粒体に添加しうる成分について詳述する。

以下、粉粒体に添加しうる成分について詳述する。

<光触媒結晶の添加>

粉粒体には、光触媒結晶すなわち結晶状態のTiO2、ニオブの化合物(Nb2O5、RnNbO3、RNb2O6、(Rnはアルカリ金属のうち1種以上、Rはアルカリ土類金属のうち1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnはアルカリ金属のうち1種以上、Rはアルカリ土類金属のうち1種以上を意味する)等)及びWO3からなる群より選択される1種以上を混合して混合物を作製してもよい。本発明方法では、光触媒結晶を混合しなくても、ガラス体から光触媒特性を有する結晶相を生成できる。しかし、既に結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を添加することで、光触媒特性を有する結晶の量が増加されるため、光触媒機能が増強されたガラスセラミックス層を確実に形成できる。

粉粒体には、光触媒結晶すなわち結晶状態のTiO2、ニオブの化合物(Nb2O5、RnNbO3、RNb2O6、(Rnはアルカリ金属のうち1種以上、Rはアルカリ土類金属のうち1種以上を意味する)等)、タンタルの化合物(例えばTa2O5、RnTaO3、RTa2O6(Rnはアルカリ金属のうち1種以上、Rはアルカリ土類金属のうち1種以上を意味する)等)及びWO3からなる群より選択される1種以上を混合して混合物を作製してもよい。本発明方法では、光触媒結晶を混合しなくても、ガラス体から光触媒特性を有する結晶相を生成できる。しかし、既に結晶状態のTiO2、ニオブの化合物、タンタルの化合物及びWO3からなる群より選択される1種以上を添加することで、光触媒特性を有する結晶の量が増加されるため、光触媒機能が増強されたガラスセラミックス層を確実に形成できる。

ここで、光触媒結晶の混合量は、ガラス体の組成、製造工程における温度等に応じ、所望の量の光触媒結晶の結晶がガラスセラミックス層に生成するよう、適宜設定できる。光触媒結晶の混合は任意であるが、光触媒結晶の量が過小であると、ガラスセラミックス層中で光触媒結晶を有する結晶の量を豊富にすることが難しい。一方で、光触媒結晶の量が過剰であると、焼結が困難になる等の障害が生じやすい。そこで、混合する光触媒結晶の量の下限は、混合物に対する質量比で0.5%であることが好ましく、より好ましくは3.0%、最も好ましくは10.0%である。他方、混合する光触媒結晶の量の上限は、混合物に対する質量比で95.0%であることが好ましく、より好ましくは80.0%、最も好ましくは60.0%である。

本工程で添加するニオブの化合物、タンタルの化合物及びWO3は、斜方晶、正方晶及び立方晶等の結晶構造を持つことが知られているが、光触媒活性を有する限り、どの結晶構造のものでもよい。また、一般に、TiO2の結晶型には、アナターゼ、ルチル、ブルッカイトの3種類がある。このうち、本工程で用いる結晶状態のTiO2は、これら3種類のうち1種又は2種以上であってよいが、光触媒機能に優れる点で、アナターゼとブルッカイトとの組み合わせであることが好ましく、アナターゼであることがより好ましい。

粉粒体に添加する光触媒結晶の原料粒子サイズは、光触媒活性を高める観点からは出来るだけ小さい方がよいが、原料粒子サイズが小さ過ぎると、焼成の際に粉粒体と反応し、結晶状態を保たずに消失するおそれがある。また、原料粒子が細かすぎると、製造工程における取り扱いが難しくなる問題もある。一方で、原料粒子サイズが大きすぎると、原料粒子の形態で最終製品に残り易く、所望の光触媒特性を得にくい傾向が強くなる。従って、原料粒子のサイズは11〜10μmの範囲が好ましく、15〜5μmの範囲内がより好ましく、20〜1μmの範囲内が最も好ましい。

<非金属元素成分の添加>

また、粉粒体には、N成分、S成分、F成分、Cl成分、Br成分及びC成分からなる群より選ばれる1種以上を含む添加物を混合してもよい。これらの非金属元素成分は、前述したようにガラス体を作製する前のバッチやカレットを作る段階で、原料組成物の成分の一部として配合しておくことも可能である。しかし、ガラス体を作製してからこれらの非金属元素成分をガラス体の粉粒体に混合する方が、導入が容易であるとともに、その機能をより効果的に発揮できるため、より高い光触媒特性を持つガラスセラミックス層を容易に得ることが可能になる。

また、粉粒体には、N成分、S成分、F成分、Cl成分、Br成分及びC成分からなる群より選ばれる1種以上を含む添加物を混合してもよい。これらの非金属元素成分は、前述したようにガラス体を作製する前のバッチやカレットを作る段階で、原料組成物の成分の一部として配合しておくことも可能である。しかし、ガラス体を作製してからこれらの非金属元素成分をガラス体の粉粒体に混合する方が、導入が容易であるとともに、その機能をより効果的に発揮できるため、より高い光触媒特性を持つガラスセラミックス層を容易に得ることが可能になる。

非金属元素成分を添加する場合、その添加物の混合量は、ガラス体の組成等に応じ、適宜設定できる。この混合量は、ガラスセラミックス層の光触媒機能を充分に向上できる観点から、非金属成分の合計として、粉粒体又はその混合物に対する質量比で好ましくは0.01%以上であり、より好ましくは0.05%以上であり、最も好ましくは0.1%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加量の混合量は、非金属成分の合計として、粉粒体又はその混合物に対する質量比で好ましくは20.0%以下であり、より好ましくは10.0%以下であり、最も好ましくは5.0%以下である。

非金属元素成分を添加する場合の原料は、特に限定されないが、N成分はAlN3、SiN4等、S成分はNaS,Fe2S3,CaS2等、F成分はZrF4、AlF3、NaF、CaF2等、Cl成分はNaCl、AgCl等、Br成分はNaBr等、C成分はTiC、SiC又はZrC等を用いて添加できる。なお、これらの非金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

<金属元素成分の添加>

また、粉粒体には、Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上からなる金属元素成分を混合してもよい。これらの成分は、前述したようにガラス体を作製する前のバッチやカレットの段階でガラス体の成分の一部としてガラス体に配合しておくことも可能である。しかし、ガラス体を作製してから、これらの金属元素成分をガラス体の粉粒体に混合する方が、導入が容易であるとともに、その機能をより効果的に発揮させることができるため、より高い光触媒特性を持つガラスセラミックス層を容易に得ることが可能になる。

また、粉粒体には、Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上からなる金属元素成分を混合してもよい。これらの成分は、前述したようにガラス体を作製する前のバッチやカレットの段階でガラス体の成分の一部としてガラス体に配合しておくことも可能である。しかし、ガラス体を作製してから、これらの金属元素成分をガラス体の粉粒体に混合する方が、導入が容易であるとともに、その機能をより効果的に発揮させることができるため、より高い光触媒特性を持つガラスセラミックス層を容易に得ることが可能になる。

金属元素成分を添加する場合、その混合量は、ガラス体の組成等に応じ、適宜設定されてよい。添加する金属元素成分の合計量は、ガラスセラミックスの光触媒機能を充分に向上できる観点から、粉粒体又はその混合物に対する質量比で好ましくは0.001%以上であり、より好ましくは0.005%以上であり、最も好ましくは0.01%以上である。他方、過剰に添加すると光触媒特性が低下し易くなることから、添加する金属元素成分の合計量の上限は、粉粒体又はその混合物に対する質量比で好ましくは10.0%以下であり、より好ましくは5.0%以下であり、最も好ましくは3.0%以下である。なお、金属元素成分を添加する場合の原料は、例えばCu2O、Ag2O、AuCl3、PtCl4等を用いることができる。なお、これらの金属元素成分の原料は、2種以上を組み合わせて添加してもよいし、単独で添加してもよい。

金属元素成分の粒子径や形状は、ガラス体の組成、TiO2成分の量、結晶型等に応じ、適宜設定されてよいが、ガラスセラミックス層の光触媒機能を最大に発揮するには、金属元素成分の平均粒子径は、できるだけ小さい方がよい。従って、金属元素成分の平均粒子径の上限は、好ましくは5.0μmであり、より好ましくは1.0μmであり、最も好ましくは0.1μmである。

[スラリ化工程]

複合体を形成する際、粉粒体を任意の流動体中に分散させてスラリ状態にする工程(スラリ化工程)を有してもよい。これにより、基材上に粉粒体を配置する工程が容易になる。この工程は、粉砕工程又は混合工程の後、もしくは粉砕工程と同時に行うことができる任意の工程である。具体的には、粉粒体に、好ましくは有機・無機バインダ及び/又は溶剤を添加することによってスラリを調製できる。焼成工程においてガラス体の粒子が溶け合って強固に結合するので、ガラス体そのものがガラスセラミックス層のバインダとしての役割を担うが、基材に配置するときの粉粒体の結晶化度が高い場合は、ガラス自体のバインダとしての機能が弱くなる傾向があるので、これを補うために有機又は無機バインダを添加することも可能である。なお、ここでいう粉粒体は、前述の混合物を包含する概念である。

複合体を形成する際、粉粒体を任意の流動体中に分散させてスラリ状態にする工程(スラリ化工程)を有してもよい。これにより、基材上に粉粒体を配置する工程が容易になる。この工程は、粉砕工程又は混合工程の後、もしくは粉砕工程と同時に行うことができる任意の工程である。具体的には、粉粒体に、好ましくは有機・無機バインダ及び/又は溶剤を添加することによってスラリを調製できる。焼成工程においてガラス体の粒子が溶け合って強固に結合するので、ガラス体そのものがガラスセラミックス層のバインダとしての役割を担うが、基材に配置するときの粉粒体の結晶化度が高い場合は、ガラス自体のバインダとしての機能が弱くなる傾向があるので、これを補うために有機又は無機バインダを添加することも可能である。なお、ここでいう粉粒体は、前述の混合物を包含する概念である。

有機バインダとしては、プレス成形やラバープレス、押出成形、射出成形用の成形助剤として汎用されている市販のバインダが使用できる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、ビニル系の共重合物等が挙げられる。無機バインダとしては、例えば金属アルコキシド、珪酸ソーダ、アルミナ(Al2O3・nH2O)等を挙げることができ、光触媒作用に対する耐久性の面では、無機バインダが好ましい。スラリに対する有機バインダの含有率の下限値は、成形を充分に容易化できる点で、40質量%であることが好ましく、より好ましくは30質量%、最も好ましくは20質量%である。

溶剤としては、ポリビニルアルコール(PVA)、イソプロピルアルコール(IPA)、ブタノール、水等の公知の溶剤が使用できるが、環境負荷を軽減できる点でアルコール又は水が好ましい。また、より均質な成形体を得るために、適量の分散剤を併用してもよく、乾燥する際の泡抜き効率を向上するために、適量の界面活性剤を併用してもよい。分散剤としては、特に限定されないが、例えば、トルエン、キシレン、ベンゼン、ヘキサン、シクロヘキサン等の炭化水素類、セロソルブ、カルビトール、テトラヒドロフラン(THF)、ジオキソラン等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、酢酸メチル、酢酸エチル、酢酸−n−ブチル、酢酸アミル等のエステル類等が挙げられ、これらは単独で又は2種以上を組み合わせて用いることができる。

ここで、有機バインダを用いた場合、基材上に配置された粉粒体を焼成する前に350℃以上の温度に加熱することが好ましい。これにより、成形体に含まれていた有機バインダ等が分解され、ガス化して排出されるため、ガラスセラミックス層から有機物を除去できる(脱脂工程という)。脱脂工程における加熱温度の下限は、有機物を充分に除去できる点で、350℃であることが好ましく、より好ましくは380℃、最も好ましくは400℃である。脱脂工程は、有機バインダの種類により異なるが、例えば2時間程度の時間をかけて行うことが好ましい。

[焼成工程]

焼成工程では、粉粒体を基材上に配置した後に加熱して焼成を行うことで、複合体を作製する。これにより、TiO2結晶を含有したガラスセラミックス層が基材上に形成される。ここで、焼成工程の具体的な工程は特に限定されないが、粉粒体を基材上に配置する工程と、基材上に配置された粉粒体を設定温度へと徐々に昇温させる工程、粉粒体を設定温度に一定時間保持する工程、粉粒体を室温へと徐々に冷却する工程を含んでよい。

焼成工程では、粉粒体を基材上に配置した後に加熱して焼成を行うことで、複合体を作製する。これにより、TiO2結晶を含有したガラスセラミックス層が基材上に形成される。ここで、焼成工程の具体的な工程は特に限定されないが、粉粒体を基材上に配置する工程と、基材上に配置された粉粒体を設定温度へと徐々に昇温させる工程、粉粒体を設定温度に一定時間保持する工程、粉粒体を室温へと徐々に冷却する工程を含んでよい。

ここで、粉粒体を基材上に配置するには、粉粒体を含有するスラリを、所定の厚み・寸法で基材上に配置することが好ましい。これにより、光触媒特性を有するガラスセラミックス層を所望の形状及び厚さで形成できる。ここで、形成されるガラスセラミックス層の厚さは、複合体の用途に応じて適宜設定できる。ガラスセラミックス層の厚みを広範囲に設定できることも、本発明の複合体の特長の一つである。ガラスセラミックス層が剥がれないように十分な耐久性を持たせる観点から、その厚みは例えば、500μm以下であることが好ましく、200μm以下であることがより好ましく、100μm以下であることが最も好ましい。スラリを基材上に配置する手段としては、ドクターブレードやカレンダ法、スピンコートやディップコーティング等の塗布法、インクジェット、バブルジェット(登録商標)、オフセット等の印刷法、ダイコーター法、スプレー法、射出成型法、押し出し成形法、圧延法、プレス成形法、ロール成型法等が挙げられる。なお、粉粒体を基材上に配置する手段は、上述のスラリを用いる手段に限られず、基材に直接粉粒体の粉末を載せる手段を用いてもよい。

焼成工程における焼成の条件は、粉粒体を構成するガラス体の組成、混合する添加物の種類及び量等に応じ、適宜設定されてよい。具体的に、焼成時の雰囲気温度は、基材に配置された粉粒体の状態によって後述する二通りの制御を行うことができる。

第1の焼成方法は、基材上に配置された粉粒体に所望のTiO2を含む結晶相が既に生成している場合であり、例えば、ガラス体又は粉粒体に対して結晶化処理が施されている場合が挙げられる。この場合の焼成温度は、基材の耐熱性を考慮しつつ1200℃以下の温度範囲で適宜選択できるが、焼成温度が1200℃を超えると、TiO2を含む結晶相が他の結晶相へと転移し易くなる。従って、焼成温度の上限は、好ましくは1200℃であり、より好ましくは1100℃であり、最も好ましくは1000℃である。

第2の焼成方法は、基材上に配置された粉粒体が未だ結晶化処理されておらず、TiO2を含む結晶相を有していない場合である。この場合は、焼成と同時にガラスの結晶化処理を行う必要がある。焼成温度が低すぎると所望の結晶相を有する焼結体が得られないため、少なくともガラス体のガラス転移温度(Tg)より高い温度での焼成が必要となる。具体的に、焼成温度の下限は、ガラス体のガラス転移温度(Tg)であり、好ましくはTg+50℃であり、より好ましくはTg+100℃であり、最も好ましくはTg+150℃である。他方、焼成温度が高くなりすぎるとTiO2を含む結晶相が減少し光触媒特性が消失する傾向があるので、焼成温度の上限は、好ましくはガラス体のTg+600℃であり、より好ましくはTg+500℃であり、最も好ましくはTg+450℃である。

焼成工程における焼成時間は、ガラス体の組成や焼成温度等に応じて設定する。昇温速度を遅くすれば、熱処理温度まで加熱するだけでよい場合もあるが、目安としては高い温度の場合は短く、低い温度の場合は、長く設定することが好ましい。具体的には、結晶をある程度まで成長させ、且つ十分な量の結晶を析出させ得る点で、好ましくは3分、より好ましくは5分、さらに好ましくは10分、最も好ましくは20分を下限とする。一方、熱処理時間が24時間を越えると、目的の結晶相が大きくなりすぎたり、他の結晶相が生成したりして十分な光触媒特性が得られなくなるおそれがある。従って、焼成時間の上限は、好ましくは24時間、より好ましくは19時間、最も好ましくは18時間とする。なお、ここで言う焼成時間とは、焼成工程のうち焼成温度が一定(例えば、上記設定温度)以上に保持されている期間の長さを指す。

焼成工程は、例えばガス炉、マイクロ波炉、電気炉等の中で、空気交換しつつ行うことが好ましい。ただし、この条件に限らず、上記の工程を、不活性ガス雰囲気、還元ガス雰囲気、酸化ガス雰囲気にて行ってもよい。

[ガラスセラミックス複合体の用途]

本発明のガラスセラミックス複合体は、ガラスセラミックス層の内部及び表面に光触媒活性を持つ酸化チタン及び/又はその固溶体の結晶相が均質に析出しているため、優れた光触媒活性と可視光応答性を有するとともに、耐久性にも優れている。また、本発明のガラスセラミックス層は、粉粒体の形態を経由して形成されるので、基材の形状に応じて大きさや形状等を加工する場合の自由度が高く、光触媒機能が要求される様々な物品に加工できる。

本発明のガラスセラミックス複合体は、ガラスセラミックス層の内部及び表面に光触媒活性を持つ酸化チタン及び/又はその固溶体の結晶相が均質に析出しているため、優れた光触媒活性と可視光応答性を有するとともに、耐久性にも優れている。また、本発明のガラスセラミックス層は、粉粒体の形態を経由して形成されるので、基材の形状に応じて大きさや形状等を加工する場合の自由度が高く、光触媒機能が要求される様々な物品に加工できる。

≪光触媒機能性部材≫

このガラスセラミックス複合体は、光触媒機能性部材として、外部環境に曝され有機物等が付着することで汚染したり、菌類が浮遊しやすい雰囲気等で使用されたりする機械、装置、器具等において有用である。例えば、本発明の光触媒機能性部材をタイル、窓枠、ランプ、建材等の構成部材に使用することによって、これらの構成部材に光触媒機能を持たせることができる。

このガラスセラミックス複合体は、光触媒機能性部材として、外部環境に曝され有機物等が付着することで汚染したり、菌類が浮遊しやすい雰囲気等で使用されたりする機械、装置、器具等において有用である。例えば、本発明の光触媒機能性部材をタイル、窓枠、ランプ、建材等の構成部材に使用することによって、これらの構成部材に光触媒機能を持たせることができる。

≪親水性部材≫

また、このガラスセラミックス複合体は、親水性部材としても有用である。例えば、本発明の親水性部材を、建築用パネル、タイル、窓等の構成部材に使用することによって、セルフクリーニング機能をそれらの部材に持たせることができる。

また、このガラスセラミックス複合体は、親水性部材としても有用である。例えば、本発明の親水性部材を、建築用パネル、タイル、窓等の構成部材に使用することによって、セルフクリーニング機能をそれらの部材に持たせることができる。

次に、実施例を挙げ、本発明をさらに詳しく説明するが、本発明は以下の実施例によって何ら制約を受けるものではない。

実施例1〜24:

本発明の実施例(No.1〜No.22)、参考例(No.1〜No.2)及び比較例(No.1)のガラス体の組成、これらのガラス体を用いてガラスセラミックス層を有する複合体を作製する際の焼成(結晶化)温度及び時間、これらのガラス体を用いて作製した複合体のガラスセラミックス層における析出結晶相の種類、触媒活性の有無、並びに、水滴との接触角の結果を表1〜5に示した。

本発明の実施例(No.1〜No.22)、参考例(No.1〜No.2)及び比較例(No.1)のガラス体の組成、これらのガラス体を用いてガラスセラミックス層を有する複合体を作製する際の焼成(結晶化)温度及び時間、これらのガラス体を用いて作製した複合体のガラスセラミックス層における析出結晶相の種類、触媒活性の有無、並びに、水滴との接触角の結果を表1〜5に示した。

本発明の実施例(No.1〜No.22)、参考例(No.1〜No.2)及び比較例(No.1)では、いずれも各成分の原料として各々相当する酸化物、水酸化物、炭酸塩、硝酸塩、フッ化物、塩化物、メタリン酸化合物等の通常のガラスに使用される高純度の原料を選定し、各実施例の組成の割合になるように秤量して均一に混合した後、白金坩堝又は石英坩堝に投入し、ガラス組成の熔融難易度に応じて電気炉で1350〜1500℃の温度範囲で2〜6時間溶解し、攪拌均質化してからガラス融液を流水中に滴下することで、粒状又はフレーク状のガラス体を得た。このガラス体をジェットミルで粉砕することで、粒子サイズが10μm以下の粉粒体を得た。

実施例(No.1〜No.16)及び比較例(No.1)では、得られる粉粒体に水に分散したアクリル樹脂を添加し、ボールミルにて攪拌することでスラリを調製した。このスラリをアルミナ基材上に塗布し、スラリ層を得た。このスラリ層について、表1に記載の温度まで昇温し、この温度で表1及び表3に記載の時間に亘り保持して、焼成工程と結晶化処理を同時に行った。焼成工程の後、室温まで降温して厚み50μmのガラスセラミックス層を有する複合体を得た。

一方、実施例(No.17〜No.22)及び参考例(No.1〜No.2)では、得られる粉粒体をメタノールに分散してスラリを調製した。このスラリにおける粉末ガラスの含有量は66質量%であり、アクリル樹脂の含有量は12質量%であった。ここで得られたスラリを、アルミナ基材上に塗布し、厚み50μmのスラリ層を得た。このスラリ層について、室温から600℃まで昇温し、この温度で2時間に亘り保持して脱脂工程を行った。その後、600℃から表5記載の温度まで昇温し、この温度で表5に記載の時間に亘り保持して、焼成工程と結晶化処理を同時に行った。焼成工程の後、室温まで降温してガラスセラミックス層を有する複合体を得た。

ここで、実施例(No.1〜No.22)、参考例(No.1〜No.2)及び比較例(No.1)で得られたガラスセラミックス層に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。

また、実施例(No.1〜No.16)及び比較例(No.1)のガラス体を用いた複合体の光触媒特性は、光触媒製品技術協議会が策定した「光触媒性能評価法I」に準じて評価した。すなわち、複合体試料の表面にメチレンブルーの溶液を滴下し、紫外線を照射した後の色を観察し、メチレンブルーの脱色の度合いによって光触媒の性能を評価した(メチレンブルー脱色法)。評価の結果、光触媒特性が認められた試料は○印、光触媒特性が認められなかった試料は×印で示した。

また、実施例(No.1〜No.16)及び比較例(No.1)のガラス体を用いた複合体の親水性についてθ/2法によりサンプル表面と水滴との接触角を測定することにより評価した。すなわち、紫外線照射後のガラスセラミックス層に水を滴下し、ガラスセラミックス層の表面から水滴の頂点までの高さhと、水滴の試験片に接している面の半径rと、を協和界面科学社製の接触角計(CA−X)を用いて測定し、θ=2tan−1(h/r)の関係式より、水との接触角θを求めた。

表1〜表5に表されるように、実施例(No.1〜No.22)及び参考例(No.1〜No.2)のガラス体を用いたガラスセラミックス層の析出結晶相には、いずれも光触媒活性を有するアナターゼ型及びルチル型の酸化チタン結晶が含まれていた。このことは、図1に示した実施例(No.1)の成形体についてのXRDパターンにおいて、入射角2θ=25.3°付近をはじめ、「●」で表される入射角にピークが生じていることからも明らかである。一方、比較例(No.1)のガラスセラミックス層の析出結晶相には、アナターゼ型のTiO2結晶は含まれていなかった。このため、本発明の実施例の複合体は、比較例の成形体に比べて、高い光触媒特性及び親水性を有することが推察された。

このうち、実施例(No.1〜No.16)のガラス体を用いたガラスセラミックス層の光触媒特性について、上述したメチレンブルー脱色法で評価したところ、表2及び表4に示すように、いずれのガラスセラミックス層もメチレンブルーの脱色現象が起こったことから、光触媒特性を有することが確認された。一方、比較例については、メチレンブルーの脱色が認められなかった。

また、実施例(No.1〜No.16)のガラス体を用いたガラスセラミックス層について親水性を評価したところ、表2及び表4に示すように、紫外線の照射開始から2時間後には水との接触角が30°以下となることが確認された。一方、比較例については、紫外線の照射開始から2時間後における水との接触角が60°を越えていた。これにより、本発明の実施例のガラスセラミックス層は、比較例のガラスセラミックス層に比べて、高い親水性を有することが明らかになった。

実施例23〜38:

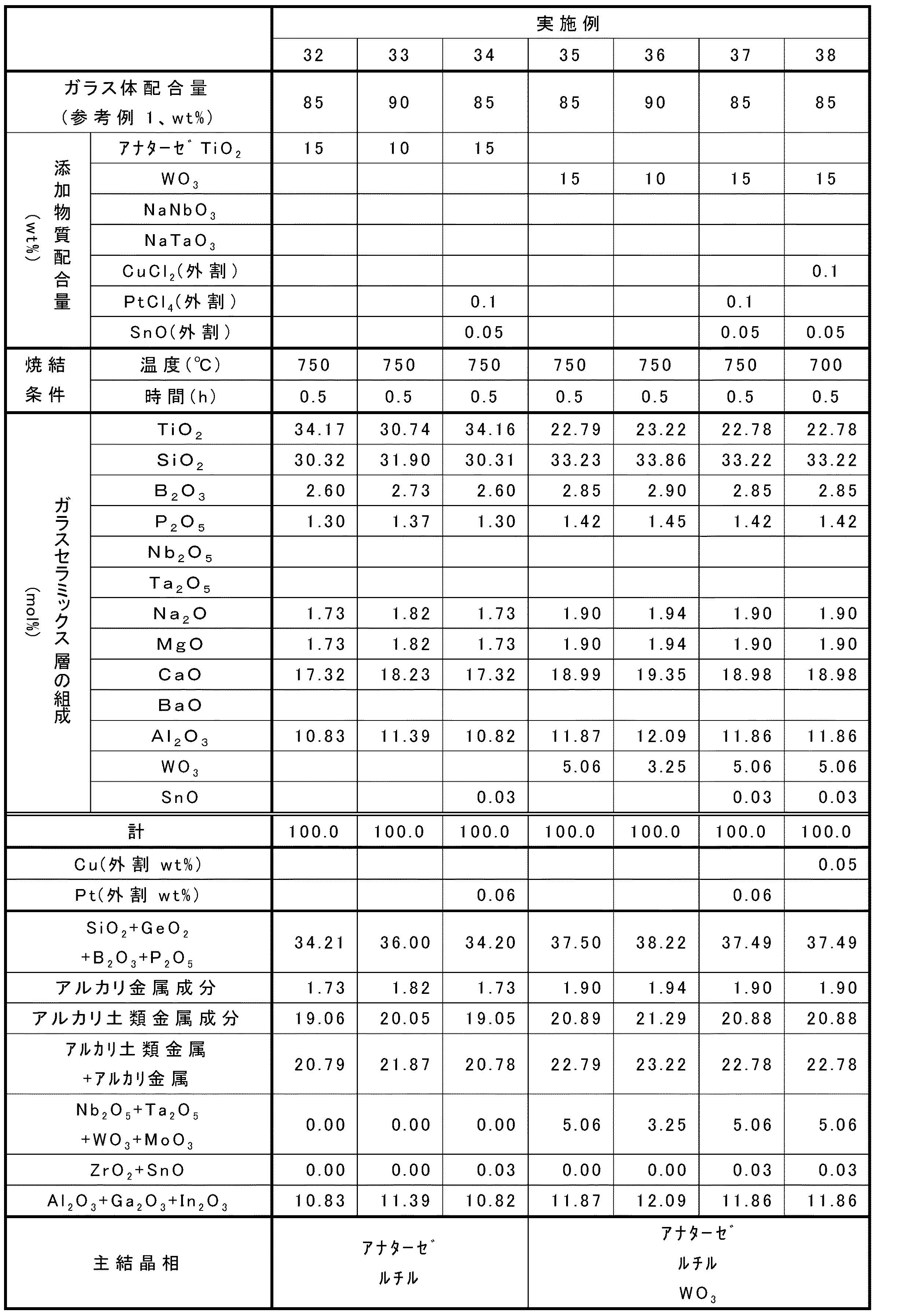

表6には、実施例(No.23〜No.31)において、粉砕した実施例17のガラス体A(60%B2O3−20%TiO2−10%CaO−10%BaO)と混合する他の物質、その配合量、並びに焼成条件及び生成される結晶相を示す。また、表7には、実施例(No.32〜No.38)において、粉砕した参考例1のガラス体B(35%SiO2−25%TiO2−1.5%P2O5−3%B2O3−12.5%Al2O3−20%CaO−2%MgO−2%Na2O)と混合する他の物質、その配合量、並びに焼成条件及びガラスセラミックス層に生成される結晶相を示す。具体的に粒子サイズが10μm以下のガラス体A又はガラス体Bの粉末と添加物と混合物を更に均一に混合してから、この混合物をメタノールに分散し、スラリとした。このスラリをアルミナ基材上に塗布し、スラリ層を得た。このスラリ層について、表6〜表7に記載の温度まで昇温し、この温度で表6〜表7に記載の時間に亘り保持して焼成工程と結晶化処理を同時に行った。焼成工程の後、室温まで降温して厚み50μmのガラスセラミックス層を有する複合体を得た。このときの複合体の組成は、表6〜表7に示す通りである。

表6には、実施例(No.23〜No.31)において、粉砕した実施例17のガラス体A(60%B2O3−20%TiO2−10%CaO−10%BaO)と混合する他の物質、その配合量、並びに焼成条件及び生成される結晶相を示す。また、表7には、実施例(No.32〜No.38)において、粉砕した参考例1のガラス体B(35%SiO2−25%TiO2−1.5%P2O5−3%B2O3−12.5%Al2O3−20%CaO−2%MgO−2%Na2O)と混合する他の物質、その配合量、並びに焼成条件及びガラスセラミックス層に生成される結晶相を示す。具体的に粒子サイズが10μm以下のガラス体A又はガラス体Bの粉末と添加物と混合物を更に均一に混合してから、この混合物をメタノールに分散し、スラリとした。このスラリをアルミナ基材上に塗布し、スラリ層を得た。このスラリ層について、表6〜表7に記載の温度まで昇温し、この温度で表6〜表7に記載の時間に亘り保持して焼成工程と結晶化処理を同時に行った。焼成工程の後、室温まで降温して厚み50μmのガラスセラミックス層を有する複合体を得た。このときの複合体の組成は、表6〜表7に示す通りである。

ここで、実施例(No.23〜No.38)のガラスセラミックス層に生成した結晶相の種類は、X線回折装置(フィリップス社製、商品名:X’Pert−MPD)で同定した。この結果を表6〜表7に示す。

表6〜表7に表されるように、実施例(No.23〜No.38)のガラス体を用いたガラスセラミックス層の析出結晶相には、いずれも光触媒活性を有する酸化チタン結晶が含まれていた。このため、本発明の実施例のガラスセラミックス複合体は、高い光触媒特性及び親水性を有することが推察された。

次に、実施例17のガラスセラミックス層のXRDの結果を、図2に示した。図2のXRDパターンにおいて、入射角2θ=25.3°付近をはじめ「○」で表されるピークが生じており、アナターゼ型酸化チタン結晶の存在が確認できた。また、実施例17のXRDパターンでは、入射角2θ=27.4°付近をはじめ「□」で表されるピークが生じており、ルチル型酸化チタン結晶の存在が確認できた。従って、実施例17のガラスセラミックス複合体は、光触媒活性を有するものと考えられた。

次に、実施例17で得られたガラスセラミックス層の試料について、日本工業規格JIS R 1703−2:2007に基づき、メチレンブルーの分解活性指数(nmol/l/min)を求めた。

より具体的には、以下のような手順でメチレンブルーの分解活性指数を求めた。

0.020mMのメチレンブルー水溶液(以下、吸着液とする)と0.010mMのメチレンブルー水溶液(以下、試験液とする)を調製した。

そして、光触媒特性が認められた実施例の試料の表面と、石英管(内径10mm、高さ30mm)の一方の開口と、を高真空用シリコーングリース(東レ・ダウコーニング株式会社製)で固定し、石英管の他方の開口から吸着液を注入して試験セルを吸着液で満たした。その後、石英管の他方の開口と吸着液の液面とをカバーガラス(松浪ガラス工業株式会社製、商品名:白縁磨フロストNo.1)で覆い、光が当たらないようにしながら、12〜24時間にわたって吸着液を試料に十分に吸着させた。吸着後の吸着液について、分光光度計(日本分光株式会社製、型番:V−650)を用いて波長664nmの光に対する吸光度を測定し、この吸着液の吸光度が試験液について同様に測定された吸光度よりも大きくなった時点で、吸着を完了させた。

このとき、試験液について測定された吸光度(Abs(0))とメチレンブルー濃度(c(0)=10[μmol/L])の値から、下式(1)を用いて換算係数K[μmol/L]を求めた。

K=c(0)/Abs(0) ・・(1)

次いで、カバーガラスを取り外して石英管内の液を試験液に入れ替えた後、石英管の他方の開口と吸着液の液面とをカバーガラスで再度覆い、1.0mW/cm2の紫外線を照射した。そして、紫外線を60分、120分及び180分間にわたり照射した後における波長664nmの光に対する吸光度を測定した。

紫外光の照射を開始してt分後に測定された吸光度Abs(t)の値から、下式(2)を用いて、紫外光の照射を開始してt分後のメチレンブルー試験液の濃度C(t)[μmol/L]を求めた。ここで、Kは上述の換算係数である。

C(t)=K×Abs(t) ・・(2)

そして、上述により求められたC(t)を縦軸にとり、紫外線の照射時間t[min]を横軸にとってプロットを作成した。このとき、プロットから得られる直線の傾きa[μmol/L/min]を最小二乗法によって求め、下式(3)を用いて分解活性指数R[nmol/L/min]を求めた。

R=|a|×1000 ・・(3)

0.020mMのメチレンブルー水溶液(以下、吸着液とする)と0.010mMのメチレンブルー水溶液(以下、試験液とする)を調製した。

そして、光触媒特性が認められた実施例の試料の表面と、石英管(内径10mm、高さ30mm)の一方の開口と、を高真空用シリコーングリース(東レ・ダウコーニング株式会社製)で固定し、石英管の他方の開口から吸着液を注入して試験セルを吸着液で満たした。その後、石英管の他方の開口と吸着液の液面とをカバーガラス(松浪ガラス工業株式会社製、商品名:白縁磨フロストNo.1)で覆い、光が当たらないようにしながら、12〜24時間にわたって吸着液を試料に十分に吸着させた。吸着後の吸着液について、分光光度計(日本分光株式会社製、型番:V−650)を用いて波長664nmの光に対する吸光度を測定し、この吸着液の吸光度が試験液について同様に測定された吸光度よりも大きくなった時点で、吸着を完了させた。

このとき、試験液について測定された吸光度(Abs(0))とメチレンブルー濃度(c(0)=10[μmol/L])の値から、下式(1)を用いて換算係数K[μmol/L]を求めた。

K=c(0)/Abs(0) ・・(1)

次いで、カバーガラスを取り外して石英管内の液を試験液に入れ替えた後、石英管の他方の開口と吸着液の液面とをカバーガラスで再度覆い、1.0mW/cm2の紫外線を照射した。そして、紫外線を60分、120分及び180分間にわたり照射した後における波長664nmの光に対する吸光度を測定した。

紫外光の照射を開始してt分後に測定された吸光度Abs(t)の値から、下式(2)を用いて、紫外光の照射を開始してt分後のメチレンブルー試験液の濃度C(t)[μmol/L]を求めた。ここで、Kは上述の換算係数である。

C(t)=K×Abs(t) ・・(2)

そして、上述により求められたC(t)を縦軸にとり、紫外線の照射時間t[min]を横軸にとってプロットを作成した。このとき、プロットから得られる直線の傾きa[μmol/L/min]を最小二乗法によって求め、下式(3)を用いて分解活性指数R[nmol/L/min]を求めた。

R=|a|×1000 ・・(3)

その結果、実施例17のガラスセラミックス層は、分解活性指数が3.0nmol/l/min以上、より具体的には7.8nmol/l/minであった。このため、本発明の実施例のガラスセラミックス層は、所望の光触媒特性を有することが明らかになった。なお、実施例17のガラスセラミックス層の分解活性指数を図3に示す。

次に、実施例17のガラスセラミックス層の親水性は、θ/2法によりサンプル表面と水滴との接触角を測定することにより評価した。すなわち、紫外線照射後のガラスセラミックス層の表面に水を滴下し、ガラスセラミックス層の表面から水滴の頂点までの高さhと、水滴の試験片に接している面の半径rと、を協和界面科学社製の接触角計(CA−X)を用いて測定し、θ=2tan−1(h/r)の関係式より、水との接触角θを求めた。なお、接触角の測定には、HF濃度が46%(質量百分率)のフッ酸溶液(和光純薬工業株式会社製)に3分間浸漬させたものを用いた。

その結果、実施例17のガラスセラミックス層の親水性は、紫外線の照射開始から2時間後には水との接触角が30°以下となることが確認された。これにより、本発明のガラスセラミックス層は、高い親水性を有することが明らかになった。なお、実施例17のガラスセラミックス層について紫外線の照射時間と水接触角との関係を図4に示した。図4からも、紫外線の照射開始から2時間後(より具体的には30分後)には水接触角が30°以下になり、4時間後には水接触角が10°以下となることが明らかになった。

また、これらのガラスセラミックス層を用いてアセトアルデヒドの気相分解により光触媒特性の有無を確かめたところ、高圧水銀ランプの照射によって、アセトアルデヒド分解によるCO2の生成が確認され、光触媒特性を有することが示された。

以上のことから、本発明の実施例のガラスセラミックス複合体では、耐久性に優れ且つ酸化チタン結晶が生成し易くなることが確認された。

以上、本発明を例示の目的で詳細に説明したが、本実施例はあくまで例示の目的のみであって、本発明の思想及び範囲を逸脱することなく多くの改変を当業者により成し得ることが理解されよう。

Claims (18)

- 基材と、この基材上に位置するガラスセラミックス層と、を備える複合体であって、

前記ガラスセラミックス層は、酸化物基準のモル%で、TiO2成分を5.0%以上99.0%以下、並びに、SiO2成分、B2O3成分、P2O5成分及びGeO2成分からなる群より選択される1種以上を合計で1.0%以上85.0%以下含有し、

前記ガラスセラミックス層が結晶相及びガラス相を有しており、

前記ガラスセラミックス層の日本工業規格JIS R 1703−2:2007に基づくメチレンブルーの分解活性指数が3.0nmol/L/min以上である複合体。 - 前記ガラスセラミックス層は、酸化物基準のモル%で、SiO2成分の含有量が35.0%未満である請求項1記載の複合体。

- 前記ガラスセラミックス層は、酸化物基準のモル%で、アルカリ金属酸化物成分及び/又はアルカリ土類金属酸化物成分の含有量が50.0%以下である請求項1又は2記載の複合体。

- 前記ガラスセラミックス層は、酸化物基準のモル%で、

WO3+MoO3成分 0〜50.0%、及び/又は、

Nb2O5+Ta2O5成分 0〜30.0%、及び/又は、

M1 cOd(式中、M1は、Zr及びSnからなる群より選ばれる1種以上である。c及びdは、c:d=2:(M1の価数)を満たす最小の自然数である。)成分 0〜30.0%、及び/又は、

M2 2O3(式中、M2は、Al、Ga、及びInからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

Ln2O3(式中、Lnは、Y、Ce、La、Nd、Gd、Dy、及びYbからなる群より選ばれる1種以上である。)成分 0〜30.0%、及び/又は、

M3 eOf(式中、M3は、V、Cr、Mn、Fe、Co、及びNiからなる群より選ばれる1種以上である。e及びfは、e:f=2:(M3の価数)を満たす最小の自然数である。) 0〜10.0%、及び/又は、

Bi2O3成分+TeO2成分 0〜20.0%、及び/又は、

As2O3成分+Sb2O3成分 0〜5.0%

である請求項1から3いずれか記載の複合体。 - 前記ガラスセラミックス層は、F成分、Cl成分、Br成分、S成分、N成分、及びC成分からなる群より選ばれる1種以上の非金属元素成分の含有量が、酸化物換算組成の前記ガラスセラミックス層の全質量に対する質量比で20.0%以下である請求項1から4のいずれか記載の複合体。

- 前記ガラスセラミックス層は、Cu、Ag、Au、Pd、Pt、Ru、Re及びRhからなる群より選ばれる1種以上の金属元素成分の含有量が、酸化物換算組成のガラスセラミックス全質量に対する質量比で10.0%以下である請求項1から5のいずれか記載の複合体。

- 前記ガラスセラミックス層が結晶化ガラスを含有する請求項1から6のいずれか記載の複合体。

- 前記結晶相が、Ti、W、Nb、及びTaから選ばれる1種以上の成分を含む化合物の結晶を含有する、請求項1から7のいずれか記載の複合体。

- 前記結晶相が、TiO2、TiP2O7、(TiO)2P2O7、RnNbO3、RnTaO3、及びこれらの固溶体から選ばれる1種以上の結晶を含有する、請求項8記載の複合体(式中、Rnはアルカリ金属成分を意味する)。

- 前記TiO2結晶が、アナターゼ型の結晶である請求項9記載の複合体。

- 前記結晶相が、NASICON型の結晶を含有する請求項8から10のいずれか記載の複合体。

- 前記結晶相が前記ガラスセラミックス層の全体積に対する体積比で1.0%以上95.0%以下含まれている請求項1から11のいずれか記載の複合体。

- 前記ガラスセラミックス層は、前記結晶の大きさが10nm以上10μm以下である請求項1から12のいずれか記載の複合体。

- 前記ガラスセラミックス層の表面に凹凸を有する請求項1から13のいずれか記載の複合体。

- 紫外領域から可視領域までの波長の光によって触媒活性が発現される請求項1から14のいずれか記載のガラスセラミックス。

- θ/2法により測定される、前記ガラスセラミックス層の表面と水滴との接触角が30°以下である請求項1から15のいずれか記載の複合体。

- 請求項1から16のいずれか記載の複合体を有する光触媒機能性部材。

- 請求項1から16のいずれか記載の複合体を有する親水性部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010036354A JP2011168466A (ja) | 2010-02-22 | 2010-02-22 | 複合体、光触媒機能性部材、及び親水性成部材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010036354A JP2011168466A (ja) | 2010-02-22 | 2010-02-22 | 複合体、光触媒機能性部材、及び親水性成部材 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011168466A true JP2011168466A (ja) | 2011-09-01 |

Family

ID=44682982

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010036354A Pending JP2011168466A (ja) | 2010-02-22 | 2010-02-22 | 複合体、光触媒機能性部材、及び親水性成部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011168466A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104971734A (zh) * | 2015-07-20 | 2015-10-14 | 湖北工业大学 | 一种可处理亚甲基蓝废水的催化剂组合物及其制备方法和应用 |

| JP2016050154A (ja) * | 2014-09-01 | 2016-04-11 | 株式会社オハラ | ガラスセラミックス |

| CN108435125A (zh) * | 2018-05-17 | 2018-08-24 | 沈阳理工大学 | 一种自清洁陶瓷纤维绳的制备方法 |

| CN110194592A (zh) * | 2019-06-25 | 2019-09-03 | 成都光明光电股份有限公司 | 一种玻璃、玻璃元件及滤光器 |

| CN110194589A (zh) * | 2019-06-25 | 2019-09-03 | 成都光明光电股份有限公司 | 近红外光吸收玻璃、玻璃制品、元件及滤光器 |

| JP2021075415A (ja) * | 2019-11-07 | 2021-05-20 | Hoya株式会社 | 導電性結晶化ガラス |

| JP2024038004A (ja) * | 2016-06-17 | 2024-03-19 | コーニング インコーポレイテッド | 透明な近赤外線遮蔽ガラスセラミック |

-

2010

- 2010-02-22 JP JP2010036354A patent/JP2011168466A/ja active Pending

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016050154A (ja) * | 2014-09-01 | 2016-04-11 | 株式会社オハラ | ガラスセラミックス |

| CN104971734A (zh) * | 2015-07-20 | 2015-10-14 | 湖北工业大学 | 一种可处理亚甲基蓝废水的催化剂组合物及其制备方法和应用 |

| CN104971734B (zh) * | 2015-07-20 | 2017-12-08 | 湖北工业大学 | 一种可处理亚甲基蓝废水的催化剂组合物及其制备方法和应用 |

| JP2024038004A (ja) * | 2016-06-17 | 2024-03-19 | コーニング インコーポレイテッド | 透明な近赤外線遮蔽ガラスセラミック |

| JP7756995B2 (ja) | 2016-06-17 | 2025-10-21 | コーニング インコーポレイテッド | 透明な近赤外線遮蔽ガラスセラミック |

| CN108435125A (zh) * | 2018-05-17 | 2018-08-24 | 沈阳理工大学 | 一种自清洁陶瓷纤维绳的制备方法 |

| CN110194592A (zh) * | 2019-06-25 | 2019-09-03 | 成都光明光电股份有限公司 | 一种玻璃、玻璃元件及滤光器 |

| CN110194589A (zh) * | 2019-06-25 | 2019-09-03 | 成都光明光电股份有限公司 | 近红外光吸收玻璃、玻璃制品、元件及滤光器 |

| CN110194589B (zh) * | 2019-06-25 | 2022-02-01 | 成都光明光电股份有限公司 | 近红外光吸收玻璃、玻璃制品、元件及滤光器 |

| CN110194592B (zh) * | 2019-06-25 | 2022-04-15 | 成都光明光电股份有限公司 | 一种玻璃、玻璃元件及滤光器 |

| JP2021075415A (ja) * | 2019-11-07 | 2021-05-20 | Hoya株式会社 | 導電性結晶化ガラス |

| JP7444581B2 (ja) | 2019-11-07 | 2024-03-06 | Hoya株式会社 | 導電性結晶化ガラス |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5820799B2 (ja) | 釉薬用ガラス、釉薬、及び光触媒部材 | |

| TWI510292B (zh) | Photocatalyst, slurry mixture, forming member and coating, coating film forming member, sintered body, glass-ceramic composite, glass, building materials and cleaning materials | |

| CN103723925B (zh) | 结晶化玻璃及其制造方法 | |

| WO2010041760A1 (ja) | ガラスセラミックス及びその製造方法、ガラスセラミックス焼結体の製造方法、複合体の製造方法、光触媒機能性成形体、並びに親水性成形体 | |

| JP5882592B2 (ja) | ガラスセラミックス、その製造方法 | |

| WO2011013797A1 (ja) | ガラスセラミックス、ガラスセラミックス焼結体、ガラスセラミックス複合体、ガラス粉粒体、スラリー状混合物、及び光触媒 | |

| JP6253720B2 (ja) | ガラスセラミックス及びその製造方法 | |

| JP2012091991A (ja) | ガラスセラミックス、その製造方法、それを含む光触媒、スラリー状混合物、光触媒部材、浄化装置、フィルタ、焼結体及びガラスセラミックス複合体 | |

| JP5702542B2 (ja) | ガラスセラミックス及びその製造方法 | |

| JP2011046602A (ja) | ガラス粉粒体及びこれを含有するスラリー状混合物 | |

| JP5771183B2 (ja) | ガラスセラミックス、その製造方法及びその利用 | |

| JP2011168466A (ja) | 複合体、光触媒機能性部材、及び親水性成部材 | |

| JP2011116619A (ja) | 複合体及びその製造方法、光触媒機能性部材、及び親水性成部材 | |

| JP2011098869A (ja) | ガラスセラミックス及びその製造方法、光触媒機能性成形体、及び親水性成形体 | |

| JP2010111574A (ja) | ガラスセラミックス及びその製造方法 | |

| JP2011116620A (ja) | 複合体及びその製造方法、光触媒機能性部材、及び親水性成部材 | |

| JP2011046601A (ja) | ガラスセラミックス複合体及びその製造方法、光触媒機能性部材、並びに親水性部材 | |

| JP6310247B2 (ja) | 結晶化ガラス | |

| JP5461813B2 (ja) | ガラスセラミックスの製造方法、光触媒機能性成形体、及び親水性成形体 | |

| JP2011178596A (ja) | 焼結体およびその製造方法、光触媒、ガラス粉粒体混合物、並びに、スラリー状混合物 | |

| JP5448701B2 (ja) | ガラスセラミックス及びその製造方法 | |

| JP5943535B2 (ja) | ガラスセラミックス及びその製造方法 | |

| JP5461814B2 (ja) | 複合体の製造方法、光触媒機能性部材、及び親水性成部材 | |

| JP5525229B2 (ja) | ガラスセラミックス及びその製造方法 | |

| JP5525228B2 (ja) | ガラスセラミックス及びその製造方法 |