JP2011167629A - 水素ガスの分離方法、および水素ガス分離装置 - Google Patents

水素ガスの分離方法、および水素ガス分離装置 Download PDFInfo

- Publication number

- JP2011167629A JP2011167629A JP2010033552A JP2010033552A JP2011167629A JP 2011167629 A JP2011167629 A JP 2011167629A JP 2010033552 A JP2010033552 A JP 2010033552A JP 2010033552 A JP2010033552 A JP 2010033552A JP 2011167629 A JP2011167629 A JP 2011167629A

- Authority

- JP

- Japan

- Prior art keywords

- tsa

- gas

- adsorption

- adsorbent

- adsorption tower

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】本方法は、吸着剤が充填された吸着塔を用いて行うPSA法により、吸着塔に水素を含む混合ガスを導入して不純物を吸着剤に吸着させ、吸着塔から水素富化ガスを導出する吸着工程、および吸着剤から不純物を脱着させ、吸着塔からガスを導出する脱着工程、を含むサイクルを行うPSAガス分離工程と、吸着剤が充填された吸着塔20A,20Bを用いて行うTSA法により、吸着塔内の吸着剤が低温の状態にて、当該吸着塔に水素富化ガスを導入して不純物を吸着剤に吸着させ、当該吸着塔から水素富化ガスよりも高純度の製品水素ガスを導出する吸着工程、および吸着塔内の吸着剤を昇温させつつ当該吸着剤から不純物を脱着させて当該吸着塔からガスを導出する再生工程、を含むサイクルを行うTSAガス分離工程と、を含む。

【選択図】図2

Description

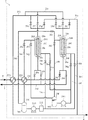

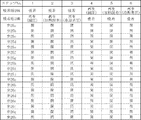

本実施例では、複数の吸着塔を有するPSAガス分離装置1と、図2に示したような2つの吸着塔20A,20Bを備えるTSAガス分離装置2により、以下に説明する条件下で、図3に示したステップからなるTSAサイクルを繰り返し行って改質ガスからの水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、各PSA吸着塔内に充填するPSA吸着剤としてゼオライトモレキュラーシーブ(LiX型)を使用した以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、PSAガス分離装置1の吸着工程におけるPSA吸着塔内の最高圧力を0.5MPaGにした以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、吸着塔20A,20Bに充填するTSA吸着剤としてゼオライトモレキュラーシーブ(LiX型)を使用した以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、吸着塔20A,20Bに充填するTSA吸着剤としてゼオライトモレキュラーシーブ(Caモルデナイト型)を使用した以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、TSAガス分離装置2の吸着工程における各吸着塔20A,20Bの吸着管20c内の最低温度を−50℃にした以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本実施例においては、TSAガス分離装置2の再生工程における吸着管20c内の最高温度を25℃にした以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本比較例においては、PSAガス分離装置1で精製された水素富化ガスをTSAガス分離装置2で精製しない以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

本比較例においては、TSAガス分離装置2の吸着工程における各吸着塔20A,20Bの吸着管20c内の最低温度を0℃にした以外は実施例1と同様にして水素ガスの分離を試みた。その結果を表1に示した。

1 PSAガス分離装置

2 TSAガス分離装置

3 混合ガス供給配管

4 水素富化ガス送出配管(第1の配管)

5 ガス排出配管

6 製品ガス用配管

7 TSAオフガス用配管(第2の配管)

20A,20B 吸着塔(TSA吸着塔)

20a ガス通過口(第1ガス通過口)

20b ガス通過口(第2ガス通過口)

20c 吸着管

21a〜21e 配管

23C 冷媒タンク

23F 熱媒タンク

24a〜24h 配管

25a〜25j 弁

26a〜26h 弁

M1 冷媒

M2 熱媒

Claims (15)

- 水素を含む混合ガスから、水素ガスを分離するための方法であって、

PSA吸着剤が充填されたPSA吸着塔を用いて行う圧力変動吸着法により、上記PSA吸着塔が相対的に高圧である状態にて、上記PSA吸着塔に上記混合ガスを導入して当該混合ガス中の不純物を上記PSA吸着剤に吸着させ、当該PSA吸着塔から水素が富化された水素富化ガスを導出するPSA吸着工程、および上記PSA吸着塔を減圧して上記PSA吸着剤から不純物を脱着させ、当該PSA吸着塔からガスを導出する脱着工程、を含むサイクルを繰り返し行う圧力変動吸着式ガス分離工程と、

TSA吸着剤が充填されたTSA吸着塔を用いて行う温度変動吸着法により、上記TSA吸着塔内の上記TSA吸着剤が相対的に低温の吸着用温度にある状態にて、当該TSA吸着塔に上記水素富化ガスを導入して当該水素富化ガス中の不純物を上記TSA吸着剤に吸着させ、当該TSA吸着塔から、上記水素富化ガスよりも水素が富化された製品水素ガスを導出するTSA吸着工程、および上記TSA吸着塔内の上記TSA吸着剤を相対的に高温の温度へと昇温させつつ当該TSA吸着剤から不純物を脱着させて当該TSA吸着塔からガスを導出することにより当該TSA吸着剤を再生する再生工程、を含むサイクルを繰り返し行う温度変動吸着式ガス分離工程と、を含む、水素ガスの分離方法。 - 上記温度変動吸着式ガス分離工程では、複数の上記TSA吸着塔のそれぞれにおいて上記TSA吸着工程および再生工程を行うことにより、上記TSA吸着工程が少なくともいずれか1つの上記TSA吸着塔にて常時的に行われる、請求項1に記載の水素ガスの分離方法。

- 上記TSA吸着塔は、その内部に上記TSA吸着剤が充填された吸着管を備え、

上記TSA吸着工程では、液状冷媒を上記TSA吸着塔内に通流させることにより、上記TSA吸着剤を冷却し、

上記再生工程では、液状熱媒を上記TSA吸着塔内に通流させることにより、上記TSA吸着剤を加熱する、請求項1または2に記載の水素ガスの分離方法。 - 上記再生工程にある上記TSA吸着塔から導出されるガスは、上記PSA吸着塔に導入される前の上記混合ガスに合流させられる、請求項1ないし3のいずれかに記載の水素ガスの分離方法。

- 上記混合ガスは、炭化水素系原料の水蒸気改質反応により得られる改質ガスである、請求項1ないし4のいずれかに記載の水素ガスの分離方法。

- 上記TSA吸着剤は、シリカ、アルミナ、活性炭、グラファイト、ポリスチレン系樹脂およびゼオライトからなる群より選択される1または複数で構成される、請求項1ないし5のいずれかに記載の水素ガスの分離方法。

- 上記TSA吸着剤がゼオライトを含むとき、当該ゼオライトは、A型、X型、Y型、モルデナイト型およびMFI型よりなる群から選択される構造を有し、交換イオンがK、Li、Mg、NaおよびCaからなる群より選択されるイオンで交換されている、請求項6に記載の水素ガスの分離方法。

- 上記PSA吸着剤は、シリカ、アルミナ、活性炭、グラファイト、ポリスチレン系樹脂およびゼオライトからなる群より選択される1または複数で構成される、請求項1ないし7のいずれかに記載の水素ガスの分離方法。

- 上記PSA吸着剤がゼオライトを含むとき、当該ゼオライトは、A型、X型、Y型、モルデナイト型およびMFI型よりなる群から選択される構造を有し、交換イオンがK、Li、Mg、NaおよびCaからなる群より選択されるイオンで交換されている、請求項8に記載の水素ガスの分離方法。

- 上記TSA吸着工程における上記吸着用温度は、−50〜−30℃であり、上記再生工程における上記TSA吸着剤の最高温度は、30〜50℃である、請求項1ないし9のいずれかに記載の水素ガスの分離方法。

- 上記TSA吸着工程における上記TSA吸着塔の内部圧力は、0.01〜1MPaGであり、上記再生工程における上記TSA吸着塔の内部圧力は、上記TSA吸着工程における上記TSA吸着塔の内部圧力より低い限りにおいて、大気圧から0.05MPaGの範囲である、請求項1ないし10のいずれかに記載の水素ガスの分離方法。

- 上記PSA吸着工程における上記PSA吸着塔の内部の最高圧力は、0.5MPaG以上であり、上記脱着工程における上記PSA吸着塔の内部の最低圧力は大気圧である、請求項1ないし11のいずれかに記載の水素ガスの分離方法。

- 水素を含む混合ガスから、水素ガスを分離するための装置であって、

PSA吸着剤が充填されたPSA吸着塔を用いて行う圧力変動吸着法により、上記PSA吸着塔に上記混合ガスを導入して当該混合ガス中の不純物を上記PSA吸着剤に吸着させ、当該PSA吸着塔から水素富化ガスを導出し、且つ、上記PSA吸着塔を減圧して上記PSA吸着剤から不純物を脱着させ、当該PSA吸着塔からガスを導出するための、圧力変動吸着式ガス分離装置と、

TSA吸着剤が充填されたTSA吸着塔を用いて行う温度変動吸着法により、上記TSA吸着塔内の上記TSA吸着剤が相対的に低温の状態にて、当該TSA吸着塔に上記水素富化ガスを導入して当該水素富化ガス中の不純物を上記TSA吸着剤に吸着させ、当該TSA吸着塔から製品水素ガスを導出し、且つ、上記TSA吸着塔内の上記TSA吸着剤を相対的に高温へと昇温させつつ当該TSA吸着剤から不純物を脱着させ、当該TSA吸着塔からガスを導出するための、温度変動吸着式ガス分離装置と、を備える、水素ガス分離装置。 - 上記TSA吸着塔は、第1ガス通過口および第2ガス通過口を有し、当該第1および第2ガス通過口と連通し且つ上記TSA吸着剤が充填された吸着管を備え、

上記温度変動吸着式ガス分離装置は、

上記吸着管内の上記TSA吸着剤を冷却するために上記TSA吸着塔に供給される液状冷媒を保持するための冷媒貯槽と、

上記吸着管内の上記TSA吸着剤を加熱するために前記TSA吸着塔に供給される液状熱媒を保持するための熱媒貯槽と、

上記冷媒貯槽から上記TSA吸着塔に上記冷媒を供給するための第1の冷媒ラインと、

上記TSA吸着塔から上記冷媒貯槽に上記冷媒を戻すための第2の冷媒ラインと、

上記熱媒貯槽から上記TSA吸着塔に上記熱媒を供給するための第1の熱媒ラインと、

上記TSA吸着塔から上記熱媒貯槽に上記熱媒を戻すための第2の熱媒ラインと、を備える、請求項13に記載の水素ガス分離装置。 - 上記PSA吸着塔から導出される上記水素富化ガスを上記TSA吸着塔の上記第1ガス通過口側に供給可能に上記圧力変動式ガス分離装置および上記TSA吸着塔の間を繋ぐ第1の配管と、

上記TSA吸着塔の上記第1ガス通過口側から導出されるガスを上記圧力変動吸着式ガス分離装置に供給可能に上記TSA吸着塔および上記圧力変動式ガス分離装置の間を繋ぐ第2の配管を備える、請求項14に記載の水素ガス分離装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010033552A JP2011167629A (ja) | 2010-02-18 | 2010-02-18 | 水素ガスの分離方法、および水素ガス分離装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010033552A JP2011167629A (ja) | 2010-02-18 | 2010-02-18 | 水素ガスの分離方法、および水素ガス分離装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011167629A true JP2011167629A (ja) | 2011-09-01 |

| JP2011167629A5 JP2011167629A5 (ja) | 2013-02-14 |

Family

ID=44682311

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010033552A Pending JP2011167629A (ja) | 2010-02-18 | 2010-02-18 | 水素ガスの分離方法、および水素ガス分離装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011167629A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014156467A1 (ja) * | 2013-03-28 | 2014-10-02 | 住友精化株式会社 | 水素ガスの精製方法及び精製装置 |

| JP2017032016A (ja) * | 2015-07-30 | 2017-02-09 | 株式会社神戸製鋼所 | 水素ガス供給方法及び水素ステーション |

| JP2017080665A (ja) * | 2015-10-27 | 2017-05-18 | 大陽日酸株式会社 | 吸着剤、吸着剤の製造方法、一酸化炭素除去装置、および一酸化炭素除去方法 |

| KR20200036896A (ko) * | 2017-08-03 | 2020-04-07 | 레르 리키드 쏘시에떼 아노님 뿌르 레뜌드 에렉스뿔라따시옹 데 프로세데 조르즈 클로드 | 기체 수소 스트림의 연속 제조 방법 |

| WO2020196491A1 (ja) | 2019-03-27 | 2020-10-01 | Jxtgエネルギー株式会社 | 水素ガス供給装置および水素ガス供給方法 |

| WO2020196530A1 (ja) | 2019-03-28 | 2020-10-01 | Jxtgエネルギー株式会社 | 水素ガス供給装置および水素ガス供給方法 |

| CN113045011A (zh) * | 2021-03-15 | 2021-06-29 | 扬州工业职业技术学院 | 一种流化床吸附装置及其水处理工艺 |

| WO2023095683A1 (ja) * | 2021-11-24 | 2023-06-01 | 株式会社Ihi | 二酸化炭素回収システム及び二酸化炭素回収方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07138007A (ja) * | 1993-11-17 | 1995-05-30 | Nippon Sanso Kk | アルゴンガスの精製方法及び装置 |

| JPH1192113A (ja) * | 1997-09-17 | 1999-04-06 | Ishikawajima Harima Heavy Ind Co Ltd | オゾン吸脱着装置 |

| JP2002274811A (ja) * | 2001-03-16 | 2002-09-25 | Air Water Inc | 水素製造方法およびそれに用いる装置 |

| WO2006132040A1 (ja) * | 2005-06-07 | 2006-12-14 | Kabushiki Kaisha Kobe Seiko Sho | 高純度水素製造方法 |

-

2010

- 2010-02-18 JP JP2010033552A patent/JP2011167629A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07138007A (ja) * | 1993-11-17 | 1995-05-30 | Nippon Sanso Kk | アルゴンガスの精製方法及び装置 |

| JPH1192113A (ja) * | 1997-09-17 | 1999-04-06 | Ishikawajima Harima Heavy Ind Co Ltd | オゾン吸脱着装置 |

| JP2002274811A (ja) * | 2001-03-16 | 2002-09-25 | Air Water Inc | 水素製造方法およびそれに用いる装置 |

| WO2006132040A1 (ja) * | 2005-06-07 | 2006-12-14 | Kabushiki Kaisha Kobe Seiko Sho | 高純度水素製造方法 |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014156467A1 (ja) * | 2013-03-28 | 2014-10-02 | 住友精化株式会社 | 水素ガスの精製方法及び精製装置 |

| JP2017032016A (ja) * | 2015-07-30 | 2017-02-09 | 株式会社神戸製鋼所 | 水素ガス供給方法及び水素ステーション |

| JP2017080665A (ja) * | 2015-10-27 | 2017-05-18 | 大陽日酸株式会社 | 吸着剤、吸着剤の製造方法、一酸化炭素除去装置、および一酸化炭素除去方法 |

| JP2020529956A (ja) * | 2017-08-03 | 2020-10-15 | レール・リキード−ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード | ガス状水素流の連続生産方法 |

| KR20200036896A (ko) * | 2017-08-03 | 2020-04-07 | 레르 리키드 쏘시에떼 아노님 뿌르 레뜌드 에렉스뿔라따시옹 데 프로세데 조르즈 클로드 | 기체 수소 스트림의 연속 제조 방법 |

| US11491437B2 (en) | 2017-08-03 | 2022-11-08 | L'Air Liquide, Société Anonyme pour l'Etude et l'Exploitation des Procédés Georges Claude | Method for the continuous production of a gaseous hydrogen stream |

| JP7245818B2 (ja) | 2017-08-03 | 2023-03-24 | レール・リキード-ソシエテ・アノニム・プール・レテュード・エ・レクスプロワタシオン・デ・プロセデ・ジョルジュ・クロード | ガス状水素流の連続生産方法 |

| KR102624566B1 (ko) * | 2017-08-03 | 2024-01-11 | 레르 리키드 쏘시에떼 아노님 뿌르 레드 에렉스뿔라따시옹 데 프로세데 조르즈 클로드 | 기체 수소 스트림의 연속 제조 방법 |

| WO2020196491A1 (ja) | 2019-03-27 | 2020-10-01 | Jxtgエネルギー株式会社 | 水素ガス供給装置および水素ガス供給方法 |

| WO2020196530A1 (ja) | 2019-03-28 | 2020-10-01 | Jxtgエネルギー株式会社 | 水素ガス供給装置および水素ガス供給方法 |

| CN113045011A (zh) * | 2021-03-15 | 2021-06-29 | 扬州工业职业技术学院 | 一种流化床吸附装置及其水处理工艺 |

| CN113045011B (zh) * | 2021-03-15 | 2021-10-29 | 扬州工业职业技术学院 | 一种流化床吸附装置及其水处理工艺 |

| WO2023095683A1 (ja) * | 2021-11-24 | 2023-06-01 | 株式会社Ihi | 二酸化炭素回収システム及び二酸化炭素回収方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI521056B (zh) | Methane recovery method and methane recovery unit | |

| US7892328B2 (en) | PSA apparatus for producing high-purity hydrogen gas | |

| JP2011167629A (ja) | 水素ガスの分離方法、および水素ガス分離装置 | |

| JP6305868B2 (ja) | 水素ガスの精製方法及びその精製装置 | |

| JP2014514136A (ja) | 圧力−温度スイング吸着法 | |

| JP5392745B2 (ja) | キセノンの濃縮方法、キセノン濃縮装置、及び空気液化分離装置 | |

| US20110223100A1 (en) | Production of hydrogen from a reforming gas and simultaneous capture of co2 co-product | |

| JP5743215B2 (ja) | ヘリウムガスの精製方法および精製装置 | |

| JP6571588B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP3985006B2 (ja) | 高純度水素製造方法 | |

| JP3947752B2 (ja) | 高純度水素製造方法 | |

| JP5896467B2 (ja) | アルゴンガスの精製方法および精製装置 | |

| US8372375B2 (en) | Method of producing high-purity hydrogen | |

| JP5748272B2 (ja) | ヘリウムガスの精製方法および精製装置 | |

| JP5683390B2 (ja) | ヘリウムガスの精製方法および精製装置 | |

| JP2008063152A (ja) | 高純度水素ガス製造用psa装置 | |

| JP2017226562A (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP5729765B2 (ja) | ヘリウムガスの精製方法および精製装置 | |

| JP2004256328A (ja) | 水素ガスの精製装置及び精製方法 | |

| KR101909291B1 (ko) | 아르곤 가스의 정제 방법 및 정제 장치 | |

| JP2011195434A (ja) | アルゴンガスの精製方法および精製装置 | |

| JP6585545B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP6619687B2 (ja) | 水素ガス製造方法及び水素ガス製造装置 | |

| JP2012082080A (ja) | アルゴン精製方法、およびアルゴン精製装置 | |

| KR101823154B1 (ko) | 아르곤 가스의 정제 방법 및 정제 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121220 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121220 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130516 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130625 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130823 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140520 |