JP2011069355A - バルブ移動量測定方法 - Google Patents

バルブ移動量測定方法 Download PDFInfo

- Publication number

- JP2011069355A JP2011069355A JP2010190434A JP2010190434A JP2011069355A JP 2011069355 A JP2011069355 A JP 2011069355A JP 2010190434 A JP2010190434 A JP 2010190434A JP 2010190434 A JP2010190434 A JP 2010190434A JP 2011069355 A JP2011069355 A JP 2011069355A

- Authority

- JP

- Japan

- Prior art keywords

- valve

- push rod

- rocker arm

- movement amount

- sensor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 title claims abstract description 44

- 238000002485 combustion reaction Methods 0.000 claims abstract description 57

- 238000005259 measurement Methods 0.000 claims abstract description 26

- 230000007246 mechanism Effects 0.000 claims description 83

- 230000002093 peripheral effect Effects 0.000 claims description 24

- 238000003825 pressing Methods 0.000 claims description 10

- 230000008859 change Effects 0.000 claims description 9

- 230000000149 penetrating effect Effects 0.000 claims description 3

- 238000010304 firing Methods 0.000 abstract description 8

- 230000008569 process Effects 0.000 abstract description 3

- 230000000295 complement effect Effects 0.000 description 4

- 238000006073 displacement reaction Methods 0.000 description 4

- 230000000994 depressogenic effect Effects 0.000 description 3

- 230000004323 axial length Effects 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000010355 oscillation Effects 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Valve-Gear Or Valve Arrangements (AREA)

- Valve Device For Special Equipments (AREA)

Abstract

【課題】内燃機関用エンジンを車載した状態のファイアリング時に測定可能であり、バルブとバルブスプリングとの間に環状空間が十分に形成されていないときにもセンサを装着可能であり、バルブ移動量が大きく可変する場合であっても1つのセンサで測定可能なバルブ移動量測定方法の提供。

【解決手段】バルブ移動量測定方法のバルブ移動量測定工程では、連続可変動弁機構40を有する内燃機関用エンジン1の部分を、シリンダブロックを取り外した状態として組立てて、ガイド23の上端たる反バルブ49側端部にガイド23と同軸的にセンサ26を固着させる。そして、シリンダブロックの部分も含めて内燃機関用エンジン1を組立てて、実際に内燃機関用エンジン1を動作させ、カムシャフト42の回転角度と電圧値との関係を示すグラフを描き、バルブ49の移動量が実際にどのくらいであるかの測定を行う。

【選択図】図4

【解決手段】バルブ移動量測定方法のバルブ移動量測定工程では、連続可変動弁機構40を有する内燃機関用エンジン1の部分を、シリンダブロックを取り外した状態として組立てて、ガイド23の上端たる反バルブ49側端部にガイド23と同軸的にセンサ26を固着させる。そして、シリンダブロックの部分も含めて内燃機関用エンジン1を組立てて、実際に内燃機関用エンジン1を動作させ、カムシャフト42の回転角度と電圧値との関係を示すグラフを描き、バルブ49の移動量が実際にどのくらいであるかの測定を行う。

【選択図】図4

Description

本発明はバルブ移動量測定方法に関し、特に連続可変動弁機構を有する内燃機関用エンジンに設けてファイアリング状態でバルブのリフト量を測定することができるバルブ移動量測定方法に関する。

従来より内燃機関用エンジンとしては、シリンダブロックと、シリンダヘッドと、ホルダとがこの順で接続されて設けられている構成のものが知られている。シリンダブロックには内燃機関のシリンダが設けられ、シリンダヘッドには吸気弁又は排気弁のバルブがバルブステムと一体でバルブステムの軸方向へ往復移動可能に設けられている。バルブはバルブスプリングにより吸気弁又は排気弁が閉じた状態となる方向へ付勢されている。

ホルダには、ホルダに固定された支承部材と、ホルダに支承されカム部を有するカムシャフトとが設けられている。また、ガイドを貫通しバルブステムと同軸的に設けられバルブステムのエンド部に一端が当接しガイドに案内されてバルブステムと一体でバルブステムの往復方向へ移動可能なプッシュロッドが設けられている。また、アーム部とアーム部に回転可能に支承されたローラ部とを有しアーム部の基端は支承部材に回動可能に支承されアーム部の自由端はプッシュロッドの他端に当接しローラ部は基端と自由端との間の位置に設けられてカムシャフトのカム部に回転当接するロッカーアームが設けられている。

更に、バルブの移動量を可変とした構成のもの、即ち、連続可変動弁機構を有する内燃機関用エンジンが従来より知られている。このような構成のものとしては、例えば、バルブの移動量を可変とするために、カムシャフトはリフト区間を有するカムロブを備えており、ホルダにはロッカーシャフトが支承されている。また、ロッカーアームは、一端がロッカーシャフトによって揺動自在に支承された第1ロッカーアームと、第1ロッカーアームの他端と連結ピンによって一端が揺動自在に連結され他端がプッシュロッドの他端に当接し上面に摺動面を有する第2ロッカーアームとを有しており、ローラ部は、連結ピンによって軸支されカムロブと回転接触するように配置されたローラベアリングを有している。

そして、ローラベアリングを下方に押圧する押圧手段を備えており、カムロブのリフト区間の中間点にローラベアリングが接触する際に、ロッカーシャフトの中心と、ローラベアリングの中心と、第2ロッカーアーム及びバルブのステムエンドの接触面とが、この順で略直線状に配置されている。

カムシャフトの回転によりカムロブと接触するローラベアリングが揺動した際に、第2ロッカーアーム部の一端が制御シャフトによって軸支され、第2ロッカーアーム部の他端が第2ロッカーアームの摺動面上を揺動する制御アームとの接点を支点として揺動してバルブが上下して開閉されるように構成されている。このような連続可変動弁機構は、例えば、特開2007−113419号公報(特許文献1)に記載されている。

このような内燃機関用エンジンにおいては、バルブの移動量が適正な値となっているか否かを確認するために、バルブの移動量を測定する必要がある。バルブの移動量の測定方法としては、例えば、シリンダブロックからピストン等を取外し、シリンダ内におけるバルブの直下に渦電流を利用する近接センサ等を設けた測定機構(以下「従来の第1測定機構」とする)により、エンジンを台上において運転(モータリング)することにより、バルブの軸線方向の変位を傘表側より測定する方法が知られている。

しかし、このような測定方法ではファイアリング時のバルブの移動量の測定が行えない。また、バルブ傘の表面に凹凸がある場合があり、このような場合に渦電流のばらつきが大きくなる。また、内燃機関用エンジンの軽量化、コンパクト化によりバルブ傘径が小さく構成される傾向があるが、計測しようとするバルブ傘の表面がセンサの3倍程度の径を有する必要があることが知られており、これを満たさないと計測精度が最低でも30%以上低下する。また、バルブ傘の表面がシリンダヘッドの下面よりもセンサから離間した位置に配置されているため、シリンダヘッドの下面もセンサにより計測されてしまい計測値がその分小さくなってしまう。

そこで、組み立てられた状態の内燃機関用エンジンのバルブとバルブスプリングとの間の環状空間に差動トランス式の変位センサを設け、その1次及び2次コイルを巻回したボビン内を、スプリングリテーナに設けられた小径軸部が往復動するように構成した測定機構(以下「従来の第2測定機構」とする)により、ファイアリング時のバルブの変位を検出する測定方法が知られている。これらの測定方法は、例えば、特開2000−162093号公報(特許文献2)に記載されている。

しかし、上述した従来の第1測定機構では、前述のようにファイアリング時のバルブ移動量の測定を行うことができない。また上述の従来の第2測定機構については、特開2007−113419号公報(特許公報1)に記載の連続可変動弁機構を有する内燃機関用エンジンのように、バルブとバルブスプリングとの間に環状空間が十分に形成されていない構成へ応用することは困難である。

また、従来の第1測定機構、従来の第2測定機構共に、バルブの移動量が大きく可変する場合には、1つのセンサで測定することは困難であり、可変領域をいくつかの領域に分けてそれぞれ測定する必要がある。

そこで本発明は、内燃機関用エンジンを車載した状態のファイアリング時に測定可能であり、バルブとバルブスプリングとの間に環状空間が十分に形成されていないときにもセンサを装着可能であり、バルブ移動量が大きく可変する場合であっても1つのセンサで測定可能なバルブ移動量測定方法を提供することを目的とする。

上記目的を達成するために、本発明は、内燃機関用エンジンのバルブ移動量測定方法であって、該内燃機関用エンジンには、シリンダブロックと、シリンダヘッドと、ホルダとがこの順で接続されて設けられ、該シリンダブロックには内燃機関のシリンダが設けられ、該シリンダヘッドには吸気弁又は排気弁のバルブがバルブステムと一体で該バルブステムの軸方向へ往復移動可能に設けられ、該ホルダには、略筒状をなし該ホルダに固定されたガイドと、該ホルダに支承された支承部材と、該ホルダに支承されカム部を有するカムシャフトと、該ガイドを貫通し該バルブステムと同軸的に設けられ該バルブステムのエンド部に一端が当接し該ガイドに案内されて該バルブステムと一体で該バルブステムの往復方向へ移動可能なプッシュロッドと、アーム部と該アーム部に回転可能に支承されたローラ部とを有し該アーム部の基端は該支承部材に回動可能に支承され該アーム部の自由端は該プッシュロッドの他端に当接し該ローラ部は該基端と該自由端との間の位置に設けられて該カムシャフトのカム部に回転当接するロッカーアームとが設けられ、該プッシュロッドの一部に該プッシュロッドの軸方向へ径が徐々に変化するテーパ部を設けるとともに、該ガイドの反バルブ側端部にリング状のセンサを設けて該センサの内周面により画成される空間に該プッシュロッドの該テーパ部を貫通させ、該センサの内周面と該テーパ部の周面との間の距離の変化を該センサで検出することにより該バルブの移動量を検出するバルブ移動量測定工程を有するバルブ移動量測定方法を提供している。

ここで、該支承部材はロッカーシャフトからなり、該ホルダには制御シャフトが支承されて設けられ、該カムシャフトはリフト区間を有するカムロブを備え、該ロッカーアームは、一端が該ロッカーシャフトによって揺動自在に支承された第1ロッカーアームと、該第1ロッカーアームの他端と連結ピンによって一端が揺動自在に連結され他端が該プッシュロッドの他端に当接し上面に円弧状の摺動面を有する第2ロッカーアームとを有し、該ローラ部は、該連結ピンによって軸支され該カムロブと回転接触するように配置されたローラベアリングを有し、該ローラベアリングを下方に押圧する押圧手段と、一端が該制御シャフトに支承され他端が該第2ロッカーアームの該摺動面上を揺動可能な制御アームとを備え、該カムシャフトの回転により該カムロブと接触する該ローラベアリングが揺動した際に、該第2ロッカーアームが、該第2ロッカーアームと該制御アームとの接点を支点として揺動して該バルブが上下して開閉され、該接点が該摺動面上であって該バルブの上下方向の移動量が最大となる部分に位置し、且つ該バルブの上下方向の移動量が最大となるときの上下方向における該バルブの移動可能な範囲の中央位置に該バルブが位置しているときに、該ロッカーシャフトの中心と、該ローラベアリングの中心と、該第2ロッカーアームと該プッシュロッドの他端との接触部とが、この順で略直線状に配置される連続可変動弁機構に設けられたバルブ移動量測定機構を用いて行うことが好ましい。

請求項1記載のバルブ移動量測定方法によれば、プッシュロッドの一部にプッシュロッドの軸方向へ径が徐々に変化するテーパ部を設けるとともに、ガイドの反バルブ側端部にリング状のセンサを設けてセンサの内周面により画成される空間にプッシュロッドのテーパ部を貫通させ、センサの内周面とテーパ部の周面との間の距離の変化をセンサで検出することによりバルブの移動量を検出するバルブ移動量測定工程を有するため、内燃機関用エンジンのシリンダヘッドやシリンダブロックを改造せずに、バルブ移動量を測定するためのバルブ移動量測定機構を内燃機関用エンジンに設けることができ、エンジンが組み立てられた状態であって内燃機関用エンジンを車載した状態のファイアリング時にセンサの内周面とテーパ部の周面との間の距離の変化をセンサで検出することによって、プッシュロッド軸方向へプッシュロッドと一体で移動するバルブの移動量を検出することができる。

また、プッシュロッドの一部はプッシュロッドの軸方向へ径が徐々に変化するテーパ部を有しているため、テーパ部のテーパ量を調整することにより、プッシュロッドの軸方向にプッシュロッドが長い距離で移動する場合であっても、1つのセンサを用いて高い精度でプッシュロッドの移動量を測定することができ、この結果、1つのセンサを用いて高い精度でバルブの移動量を測定することができる。

また、ガイドの反バルブ側端部にリング状のセンサが設けられているため、バルブとバルブスプリングとの間に環状空間が十分に形成されていない場合であっても、内燃機関用エンジンにバルブ移動量を測定するためのバルブ移動量測定機構を設けることができる。

請求項2記載のバルブ移動量測定方法によれば、連続可変動弁機構に設けられているため、カムタペット式機構の上方にロッカーアーム機構を常設する構成であってもセンサを容易に取付けることができる。

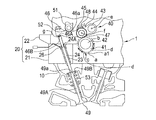

本発明の実施の形態によるバルブ移動量測定方法について説明する。先ず、本発明の実施の形態によるバルブ移動量測定方法に用いられるバルブ移動量測定機構について図1乃至図11に基づき説明する。図1に示されるようにバルブ移動量測定機構は、連続可変動弁機構40を有する内燃機関用エンジン1に設けられる。内燃機関用エンジン1には、図示せぬシリンダブロックと、シリンダヘッド10と、ホルダ20とがこの順で接続されて設けられている。図示せぬシリンダブロックは、シリンダヘッド10の下方に設けられており、シリンダブロックには図示せぬ内燃機関のシリンダが設けられ、シリンダ内にはピストンがシリンダの軸方向に摺動可能に設けられている。

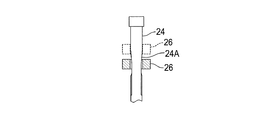

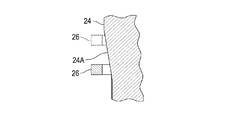

ホルダ20は、シリンダヘッド10に接続されている第1ホルダ21と、第1ホルダ21に接続された第2ホルダ22とから構成されている。第1ホルダ21には、略筒状をなすガイド23が第1ホルダ21に固定されて設けられており、ガイド23の内周面により画成される空間には、プッシュロッド24が貫通している。プッシュロッド24は、後述のバルブステム49Aと同軸的な位置関係で配置されバルブステム49Aのエンド部に一端が当接しており、ガイド23に案内されてバルブステム49Aと一体でバルブステム49Aの往復方向へ移動可能である。

プッシュロッド24上端近傍部分は、プッシュロッド24の軸方向の下方へ径が徐々に縮径するテーパ部24Aを有している。テーパ部24Aは、図3又は図4に示されるように上端の最大径が5.5mmであり、テーパ量は、テーパ部24Aの最大径を有する上端の部分からテーパ部24Aの軸方向の下方へ10mm移動する毎に半径が0.5mm縮径する量である。このテーパ量とすることにより、計測分解能0.5μmを保証することができる。

テーパ部24Aは、プッシュロッド24の軸方向において20.55mmの長さに渡って設けられている。この長さは、後述のバルブ49の往復移動量の可変可能な範囲である0mm〜7.55mmの最大値である7.55mmと、後述のセンサ26の軸方向長さ5mmと、軸方向における図1の上側の余裕代4mmと、軸方向における図1の下側の余裕代4mmとを足し合わせた長さである。

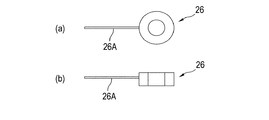

ガイド23の反バルブ49側端部、即ち、図1に示されるガイド23の上端には図2に示すようなリング状、より詳細には筒状をしたセンサ26が設けられている。センサ26の寸法は内径が5.8mmであり、外径が13mmであり、軸方向長さが5mmであり、電圧値を出力するためのコード26Aが接続されている。センサ26はガイド23と同軸的に配置されてガイド23の上端に固定されており、センサ26の内周面により画成される空間をプッシュロッド24のテーパ部24Aが貫通している。センサ26は、いわゆる渦電流式変位センサ26からなり、磁場を発生させ電場の抵抗に対する電圧値を読取り、渦電流損失を検出することにより、その内周面により画成される空間内に配置された物体から当該内周面までの距離を電圧値として出力可能に構成されている。

従って、プッシュロッド24がバルブステム49A及びバルブ49と一体でプッシュロッド24の軸方向へ移動することにより、プッシュロッド24の半径方向におけるプッシュロッド24のテーパ部24Aの周面とセンサ26の内周面との間の距離が変化すると、その変化量に応じて電圧値が変化して出力されるように構成されている。即ち、センサ26の内周面とテーパ部24Aの周面との間の距離の変化をセンサ26で検出することにより、連続的に移動量が可変しながらバルブ49が移動したときの移動量を検出可能である。

また、シリンダヘッド10及びホルダ20には連続可変動弁機構40が設けられている。連続可変動弁機構40は、カムロブ41を備え第2ホルダ22に支承されたカムシャフト42と、第2ホルダ22に支承されたロッカーシャフト43によって一端を揺動自在とされた第1ロッカーアーム44と、連結ピン45によって第1ロッカーアーム44の他端と一端が揺動自在に連結され、上面に摺動面46aを有し他端が後述のプッシュロッド24の他端に当接可能な第2ロッカーアーム46とを有する。また連続可変動弁機構40は、連結ピン45によって軸支され、カムロブ41と当接可能に設けられたローラベアリング47と、そのローラベアリング47や第1ロッカーアーム44、第2ロッカーアーム46を下方に押圧する押圧手段48と、第2ロッカーアーム46の他端に上端が当接可能に配置されたプッシュロッド24と、棒状のバルブステム49Aと一体で当該バルブステム49Aの軸方向へ往復移動可能に設けられプッシュロッド24の下端にバルブステム49Aの図1に示される上端たるステムエンド49aが当接可能なバルブ49と、制御アーム51とを有する。ロッカーシャフト43は支承部材に相当する。

ローラベアリング47は、連結ピン45によって第1ロッカーアーム44の端部(他端)の位置及び第2ロッカーアーム46の端部(一端)の位置に配置されており、カムシャフト42の回転を、第1ロッカーアーム44及び第2ロッカーアーム46の揺動に変換するという機能を発揮する。ローラベアリング47としては、カムロブ41と回転接触し揺動可能なもので構成される。

第2ロッカーアーム46は、前述のように第1ロッカーアーム44と連結ピン45によって揺動自在に連結されており、上面、すなわちバルブ49側と反対側の面に摺動面46aを有する。第2ロッカーアーム46は、カムシャフト42の回転によりカムロブ41と接触するローラベアリング47が揺動した際、一端が制御シャフト50(図8)によって軸支され、後述のように他端が第2ロッカーアーム46の摺動面46a上を揺動する後述の制御アーム51との接点を支点として揺動し、バルブ49及びプッシュロッド24を上下させる。

第2ロッカーアーム46の摺動面46a、すなわち後述の制御アーム51との接触面は、後述の制御アーム51との接触面積を一定に保つことが可能であればよいので、特に摺動面46aが円弧状とされていることが好ましい。この円弧の中心は、通常、後述の制御アーム51の揺動中心である制御シャフト50(図5、図8)の軸心と同軸とされる。これにより、ローラベアリング47がカムロブ41のベース区間bと接触している時、後述の制御アーム51が制御シャフト50を支点として揺動した場合であっても、後述の制御アーム51と第2ロッカーアーム46との間の接触面積が広がることがなく、フリクションロスが低く、静音性等を高いものとすることができるからである。

制御アーム51は、一端が制御シャフト50(図5、図8)によって軸支されており、他端が第2ロッカーアーム46の摺動面46aと接するように形成され、摺動面46a上を揺動可能である。制御シャフト50を回動軸とした制御アーム51の角度を変えることで、第2ロッカーアーム46の揺動の支点位置を変えることができる。第2ロッカーアーム46と接触する制御アーム51の部分である制御アーム51の先端部はローラ52を有している。

第2ロッカーアーム46の他端はスクリュー46Aを有している。スクリュー46Aは下方へ突出して設けられ、スクリュー46Aの軸心は略上下方向に指向する位置関係をなしており、その下端部は球面状部46Bを有している。球面状部46Bは常時プッシュロッド24の上端を構成する平坦面に当接している。

制御アーム51を軸支する制御シャフト50は回動手段により回動可能である。回動手段として具体的には、制御シャフト50がシリンダヘッド10に回転可能に支持され、制御シャフト50の一端に図示せぬギアが固定された構造等により構成される。通常、このギアの歯車部にはウォームギアを有するモータが連結されており、モータの回転により、制御アーム51が回動されることとなる。この回動によって制御アーム51の位置を移動させて、第2ロッカーアーム46の支点を変化させることが可能である。

押圧手段48としては、例えばスプリング固定台に固定されたアジャストスプリングによって、ローラベアリング47や第1ロッカーアーム44、第2ロッカーアーム46の連結部分を押圧するように構成する。押圧手段48は、ローラベアリング47の揺動や、ローラベアリング47とカムロブ41との回転接触を阻害しないような位置に配置される。

バルブステム49Aのステムエンド49aには、フランジ部49Bが設けられており、フランジ部49Bの下側にはバネ53の上端が当接して設けられている。バネ53の下端はシリンダヘッド10の一部に当接しており、バネ53の付勢力によりバルブ49及びバルブステム49Aは図1の上方へ付勢されている。このため、第2ロッカーアーム46は、押圧手段48及び制御アーム51により図1の上方から押圧され、プッシュロッド24の図1における上端は第2ロッカーアーム46に当接しているため、バルブ49の移動時に、バルブ49とバルブステム49Aとプッシュロッド24とが一体でこれらの軸方向へ移動することができるように構成されている。

連続可変動弁機構40のカムロブ41には、リフト量を発生するノーズcが形成されており、リフト量を発生するノーズcが形成されている区間をカムロブ41のリフト区間aとし、リフト量を発生しない区間をカムロブ41のベース区間bとする。またカムロブ41のリフト区間aの中間点dとは、カムロブ41の周面上であって、リフト区間aとリフト区間bとの境界点からノーズcの先端に相当するリフト区間aの中央点a1までの中間の位置をいう。カムシャフト42の回転によりローラベアリング47が揺動した際、第2ロッカーアーム46が、一端が連結ピン45によって軸支され、他端が上記第2ロッカーアーム46の上記摺動面46a上を揺動する制御アーム51と摺動面46aとの接点を支点として揺動することにより、上記バルブ49が上下して開閉されるように構成されている。

例えば、カムロブ41が回転し、ローラベアリング47と接触する部分がベース区間bからリフト区間aに移行すると、ロッカーシャフト43を支点として第1ロッカーアーム44のローラベアリング47側の端部(他端)が、上方に押し上げられる。これと共に、第2ロッカーアーム46のローラベアリング47側の端部(一端たる図1の右端)が上方に押し上げられ、第2ロッカーアーム46のバルブ49側の端部(他端たる図1の左端)は、第2ロッカーアーム46と制御アーム51との接点を支点として押し下げられる。これにより、バルブ49が押圧され、バルブ49を開くことが可能となるように構成されている。

第2ロッカーアーム46が、前述のように制御アーム51との接点を支点として揺動することによりバルブ49が上下することから、第2ロッカーアーム46の揺動の支点を変化させることによって、第2ロッカーアーム46がバルブ49に与えるリフト量を連続的に変化させることができるように構成されている。

すなわち、図1に示されるように、制御アーム51と第2ロッカーアーム46との接点がプッシュロッド24の上端に近い位置とされている場合には、第2ロッカーアーム46のバルブ49側(図1の左側)の揺動の振れが小さくなり、バルブ49に与えられるリフト量が小さくなる。また、制御アーム51と第2ロッカーアーム46との接点が第1ロッカーアーム44に近い位置とされている場合には、第2ロッカーアーム46のバルブ49側(図1の左側)の揺動の振れが大きくなり、バルブ49に与えられるリフト量が大きくなる。

内燃機関用エンジン1が自動車のエンジンとして用いられる場合には、当該モータはアクセルペダルに駆動連結された構成とされる。アクセルペダルを踏み込んでいないときには、制御アーム51のローラ52と摺動面46aとの接点は、最も第2ロッカーアーム46の他端近くに位置し、アクセルペダルを最も踏み込んだときには、制御アーム51のローラ52と摺動面46aとの接点は、最も連結ピン45の近くに位置するように構成される。接点が最も連結ピン45の近くに位置しているときには、バルブ49の上下方向の移動量が最大となる。アクセルペダルを最も踏み込んだ状態を維持しているときには、制御アーム51のローラ52の位置は変化しないが、ローラ52と摺動面46aとの接点は、ローラ52の周面と円弧状の摺動面46aとの接触点であり前述のように第2ロッカーアーム46が当該接点を支点として揺動する構成となっているため、第2ロッカーアーム46の揺動に伴い、位置が若干変化する。

ローラ52と摺動面46aとの接点が最も連結ピン45の近くに位置することによりバルブ49の上下方向の移動量が最大となっている状態のときであって、且つ、バルブ49が移動可能な範囲の中央位置にあるときに、ロッカーシャフト43の中心eと、ローラベアリング47の中心fと、第2ロッカーアーム46とプッシュロッド24との接触面gとが、この順で略直線状に配置される。上記3点が略直線状に配置されるとは、ロッカーシャフト43の中心eとローラベアリング47の中心fとを結んだ直線に対して、ローラベアリング47の中心fと接触面gとを結んだ直線が±1°の範囲内となることをいう。このとき、ローラベアリング47は、カムロブ41の中間点dよりもやや中央点a1に接近した位置に当接しており、具体的には、カムロブ41が回転してゆき、ローラベアリング47と接触する部分がベース区間bからリフト区間aに移行した時の状態から55°〜60°程カムロブ41が回転した位置に当接している。これは、第2ロッカーアーム46が、前述のように第1ロッカーアーム44に対して揺動自在に構成され、摺動面46aと制御アーム51との接点を支点として揺動する構成に因るものである。

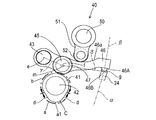

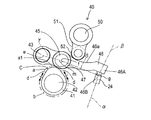

より詳細に説明すると、図5(a)に示すように、カムロブ41のベース区間bにローラベアリング47が当接しているときには、バルブ49が最も上方に位置した状態となっている。次に、図5(b)に示すように、カムロブ41のリフト区間aにローラベアリング47が当接し始めると、連結ピン45が押し上げられて第2ロッカーアーム46が揺動し、バルブ49が押し下げられる。次に、図5(c)に示すように、カムロブ41の中間点dにローラベアリング47が当接すると、ロッカーシャフト43の中心eと、ローラベアリング47の中心fと、第2ロッカーアーム46とプッシュロッド24との接触面gとが、この順で略直線状に近づいた状態で配置される。このとき、バルブ49は更に押し下げられている。

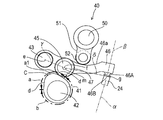

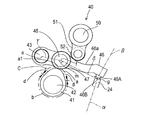

そして、図5(d)に示すように、カムロブ41の中間点d付近であって中間点dよりも中央点a1寄りの位置にローラベアリング47が当接すると、ロッカーシャフト43の中心eと、ローラベアリング47の中心fと、第2ロッカーアーム46とプッシュロッド24との接触面gとが、この順で略直線状に配置される。即ち、ロッカーシャフト43の中心eとローラベアリング47の中心fとを結ぶ仮想直線γと、第2ロッカーアーム46とプッシュロッド24との接触面gとローラベアリング47の中心fとを結ぶ仮想直線δとのなす角mが180°となる。このとき、プッシュロッド24の軸心αとスクリュー46Aの軸心βとが一致し、図5(a)に示す状態のときのスクリュー46Aの軸心βの位置と、後述の図5(f)に示す状態のときのスクリュー46Aの軸心βの位置との間の中央位置に、スクリュー46Aの軸心βが位置する。また、このときバルブ49は、バルブ49の移動可能な範囲の中央位置に位置する。このような位置関係となるように設計されているため、連続可変動弁機構を有する高性能の内燃機関用エンジンとすることができる。

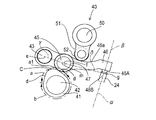

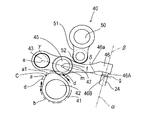

次に、図5(e)に示すように、カムロブ41の中央点a1にローラベアリング47がより接近してゆくと、仮想直線γと仮想直線δとのなす角であって図5(e)の下側の角mが180°よりも小さくなってゆく。このとき、バルブ49は更に押し下げられる。そして、図5(f)に示すように、カムロブ41の中央点a1にローラベアリング47が当接すると、仮想直線γと仮想直線δとのなす角mが更に小さくなる。このとき、バルブ49は最も押し下げられた状態となっている。

従来の測定機構、即ち、シリンダブロックからピストン等を取外し、シリンダ内におけるバルブ49の直下に近接センサ等を設けた測定機構では、計測精度が略0.5%フルスケール(以下「F.S」とする)(0.038mm)であったのに対して、本実施の形態によるバルブ移動量測定機構では計測精度が略0.2%F.S(0.015mm)であり、計測精度を倍以上向上させることができる。また、本実施の形態によるバルブ移動量測定機構では最低移動量(最低リフト量)は0.1mm程度であり、このときのリフト量計測精度を当該従来の測定機構と比較して約19%程度向上させることができる。また、本実施の形態によるバルブ移動量測定機構では最大移動量(最大リフト量)は7.55mm程度であり、このときのリフト量計測精度を当該従来の測定機構と比較して約0.1%向上させることができる。

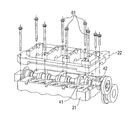

連続可変動弁機構40を有する内燃機関用エンジン1の部分の組立ては次のようにして行われる。先ず、シリンダヘッド10の上部に第1ホルダ21(図1)を固定する。次に、第1ホルダ21に予め形成された貫通孔にガイド23を挿入し、第1ホルダ21に対してガイド23を固定する。次に、ガイド23の上端たる反バルブ49側端部にガイド23と同軸的にリング状のセンサ26を固着させる。次に、図6に示されるように、カムシャフト42を第1ホルダ21の上面に形成された凹部に嵌合させ、第2ホルダ22を固定ボルト61合わせにより第1ホルダ21上に載せ第1ホルダ21に固定する。

次に、プッシュロッド24(図7)をガイド23(図1)の内周面により画成される空間に挿入し、連結ピン45(図1)によって支承された第1ロッカーアーム44、第2ロッカーアーム46、及びローラベアリング47と、これらを支承するロッカーシャフト43とからなるユニットを、図7に示されるように第1ホルダ21(図1)の上部に載置し、第2ロッカーアーム46をプッシュロッド24の他端に当接させる。このとき、プッシュロッド24のテーパ部24Aは、センサ26の内周面に対向配置された状態となっている。

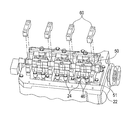

次に、押圧手段48(図1)を構成するアジャストスプリングの一端を、ローラベアリング47や第1ロッカーアーム44、第2ロッカーアーム46の連結部分に当接させるようにして第2ホルダ22に固定する。次に、制御シャフト50を第2ホルダ22の上方において支承した状態とし、図8〜図9に示されるように、制御シャフト保持ホルダ60により制御シャフト50を保持した状態とする。以上の工程を経て、連続可変動弁機構40を有する内燃機関用エンジン1の部分が組み立てられる。

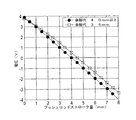

次に、バルブ移動量測定機構を用いて行うバルブ移動量測定方法について説明する。バルブ移動量測定方法はバルブ移動量測定工程を有しており、バルブ移動量測定工程は以下のとおりである。先ず、内燃機関用エンジン1に組み込まれていない状態のセンサ26及びプッシュロッド24を準備し、センサ26を貫通した状態のプッシュロッド24をその軸方向へ0.5mmずつ移動させて、軸方向への移動距離に対する電圧値をそれぞれ読み取り、図11に示されるように、電圧値に対するプッシュロッド24のストローク量のグラフを作成する。このとき、図11に示されるように、プッシュロッド24のストローク量が0mmのときに電圧値は+4Vであり、プッシュロッド24のストローク量が8mmのときに電圧値は−4Vであり、この2点を結ぶような直線状のグラフとなっている。

次に、連続可変動弁機構40を有する内燃機関用エンジン1の部分を、シリンダブロックを取り外した状態として組立てて、ガイド23の上端たる反バルブ49側端部にガイド23と同軸的にセンサ26を固着させた状態とする。次に、ダイヤルゲージの先端をバルブ49の下面に当接させ、バルブ49をバルブステム49Aの軸方向へ0.5mmずつ移動させて、バルブステム49Aの軸方向におけるバルブ49の移動距離に対する電圧値をそれぞれ読み採り、電圧値に対するバルブ49のストローク量のグラフを作成する。このグラフは、前述のような直線状のグラフとはならず、前述の直線状のグラフから若干ずれた位置となる。

次に、前述のように0.5mmずつ移動させて測定した各測定位置において、内燃機関用エンジン1に組み込まれた状態において得られた電圧値から、組み込まれていない状態において得られた電圧値へと補完するための補完値を計算により得る。より具体的には、線状のグラフから若干ずれた位置となっている電圧値に対するバルブ49のストローク量のグラフと、直線状のグラフとなっている電圧値に対するプッシュロッド24のストローク量のグラフとの各プッシュロッドのストローク量における差の値を求めることにより行われる。

次に、連続可変動弁機構40を動かしているときに、プッシュロッド24のストローク量が0mmのところでバルブ49の移動を停止させたり、プッシュロッド24のストローク量が7.55mmのところでバルブ49の移動を停止させたりしたときに、電圧値がばらつかないか否かを確認する。より具体的には、連続可変動弁機構40を動作させているときに、ダイヤルゲージを用いてバルブ49の移動量が0mmのところでバルブ49の移動を停止させ、電圧値を読み取り、先ほどの補完値により補完した値が+4Vとなっているか否かを確認する。同様に、ダイヤルゲージを用いてバルブ49の移動量が7.55mmのところでバルブ49の移動を停止させ、電圧値を読み取り、先ほどの補完値により補完した値が−3.55Vとなっているか否かを確認する。

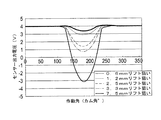

次に、可変動弁機構をしばらくの間動作させ、各部品がなじんだ後に、制御アーム51の長手方向と摺動面46aとが垂直の位置関係となる状態で可変動弁機構を停止させる。そして、電圧値を読み取り、先ほどの補完値により補完した値が適切な電圧値となっているか否かを確認する。そして、シリンダブロックの部分も含めて内燃機関用エンジン1を組立てて、実際に内燃機関用エンジン1を動作させ、図10に示されるように、カムシャフト42の回転角度と電圧値との関係を示すグラフを描き、バルブ49の移動量が実際にどのくらいであるかの測定を行う。

ここで、図10において、0.6mmリフト狙いとは、リフト量、即ち、バルブステム49Aの軸方向におけるバルブ49の移動量が0.6mmとなるように設定した場合の電圧値を示している。同様に、1.2mm、2.5mm、3.3mm、7.5mmリフト狙いとは、それぞれリフト量、即ち、バルブステム49Aの軸方向におけるバルブ49の移動量が1.2mm、2.5mm、3.3mm、7.5mmとなるように設定した場合の電圧値を示している。以上がバルブ移動量測定工程である。

プッシュロッド24の一部にプッシュロッド24の軸方向へ径が徐々に変化するテーパ部24Aを設けるとともに、ガイド23の反バルブ49側端部にリング状のセンサ26を設けてセンサ26の内周面により画成される空間にプッシュロッド24のテーパ部24Aを貫通させ、センサ26の内周面とテーパ部24Aの周面との間の距離の変化をセンサ26で検出することによりバルブ49の移動量を検出するバルブ移動量測定工程を有するため、内燃機関用エンジン1のシリンダヘッド10やシリンダブロックを改造せずに、バルブ移動量を測定するためのバルブ移動量測定機構を内燃機関用エンジン1に設けることができ、内燃機関用エンジン1が組み立てられた状態であって内燃機関用エンジン1を車載した状態のファイアリング時にセンサ26の内周面とテーパ部24Aの周面との間の距離の変化をセンサ26で検出することによって、プッシュロッド24軸方向へプッシュロッド24と一体で移動するバルブ49の移動量を検出することができる。

また、プッシュロッド24の一部はプッシュロッド24の軸方向へ径が徐々に変化するテーパ部24Aを有しているため、テーパ部24Aのテーパ量を調整することにより、プッシュロッド24の軸方向にプッシュロッド24が長い距離で移動する場合であっても、1つのセンサ26のみで高い精度でプッシュロッド24の移動量を測定することができ、この結果、1つのセンサ26のみで高い精度でプバルブ49の移動量を測定することができる。

また、ガイド23の反バルブ49側端部にリング状のセンサ26が設けられているため、バルブ49とバルブスプリング53との間に環状空間が十分に形成されていない場合であっても、内燃機関用エンジン1にバルブ移動量を測定するためのバルブ移動量測定機構を設けることができる。

また、連続可変動弁機構40に設けられているため、カムタペット式機構の上方にロッカーアーム機構を常設する構成であってもセンサ26を容易に取付けることができる。

次に、テーパ部24Aの余裕代の値が前述の実施例の値の場合と、前述の実施例の値とは異なる値の場合とを比較する試験を行った。試験方法は、前述のバルブ移動量測定機構を用いて行うバルブ移動量測定方法において図11に示されるグラフを描いた方法と同様に行った。より具体的には、先ず内燃機関用エンジン1に組み込まれていない状態のセンサ26及びプッシュロッド24を準備し、センサ26を貫通した状態のプッシュロッド24をその軸方向へ0.5mmずつ移動させて、軸方向への移動距離に対する電圧値をそれぞれ読み採り、図11に示されるように、電圧値に対するプッシュロッド24のストローク量のグラフを作成した。本実施例品では、プッシュロッド24の軸方向における上側の余裕代4mmであり、軸方向における下側の余裕代も同様に4mmである。比較品では、プッシュロッド24の軸方向における上側の余裕代3.5mmであり、軸方向における下側の余裕代も3.5mmである。

試験結果は図11のグラフに示されるとおりである。図11に示されるように本実施例品では、プッシュロッド24のストローク量が0mmのときに電圧値は+4Vであり、プッシュロッド24のストローク量が8mmのときに電圧値は−4Vであり、この2点を結ぶような直線状のグラフとなっているが、比較品では、本実施例品を示すグラフよりもグラフの上方へ湾曲した曲線となっており、直線性に欠けていることが分かる。即ち、余裕代が少ないと、余裕代が設けられていないプッシュロッド24の部分であって余裕代近傍の部分が電圧値に影響を及ぼして、より精度の高い測定が困難であることが分かる。

本発明のバルブ移動量測定方法は、上述した実施の形態に限定されず、特許請求の範囲に記載した範囲で種々の変形や改良が可能である。例えば、本実施の形態では、連続可変動弁機構40は内燃機関用エンジン1の吸気側に用いられていたが、内燃機関の排気側のみに用いられるものであってもよく、また両方に用いられるものであってもよい。

また、プッシュロッド24のテーパ部24Aは、上端の最大径が5.5mmであり、テーパ量は、テーパ部24Aの最大径を有する上端の部分からテーパ部24Aの軸方向の下方へ10mm移動する毎に半径が0.5mm縮径する量であった。また、センサ26の寸法は内径が5.8mmであったが、これらの値に限定されない。

センサ26の内径は3.0mm以上8.0mm以下であればよく、テーパ部24Aの最大径はこれよりもわずかに小さければよい。より具体的には、例えばセンサ26の内径が3.0mmのときには、テーパ部24Aの最大径は2.9mmであればよく、センサ26の内径が8.0mmのときには、テーパ部24Aの最大径は7.9mmであればよい。従ってテーパ部24Aの最大径は2.9mm以上7.9mm以下であればよい。

センサ26の内径を3.0mm以上としたのは製造の観点からであり、センサ26の内径を8.0mm以下としたのは強度の観点からである。また、テーパ部24Aの最大径を2.9mm以上としたのは軸強度の観点からである。センサ26の内径と、センサ26とテーパ部24Aとの隙間とを考慮して、テーパ部24Aの最大径を設定することが好ましい。

テーパ量については、テーパ部24Aの最大径を有する上端の部分からテーパ部24Aの軸方向の下方へ10mm移動する毎に半径が0.2mm以上2.0mm以下で縮径する量であればよく、より好ましくは、0.5mm以上2.0mm以下で縮径する量であればよい。0.2mm以上としたのはセンサ26による読取感度が悪くなるのを防止するためであり、0.5mm以上としたのはセンサ26の読取感度の安定性の観点からである。また、2.0mm以下としたのは強度の観点からである。

また、連続可変動弁機構40は、吸気側の動弁機構に連続可変動弁機構40が用いられ、かつ排気側の動弁機構が連続可変動弁機構40を含まないSOHC型の内燃機関に用いられるものであってもよく、また吸気側の動弁機構に連続可変動弁機構40が用いられ、かつ排気側の動弁機構が上記連続可変動弁機構40を含まないDOHC型の内燃機関に用いられるものであってもよい。

本発明のバルブ移動量測定方法は、連続可変動弁機構を有する内燃機関用エンジンにおいてファイアリング状態でバルブのリフト量を測定する分野において特に有用である。

1 内燃機関用エンジン

10 シリンダヘッド

20 ホルダ

21 第1ホルダ

22 第2ホルダ

23 ガイド

24 プッシュロッド

24A テーパ部

26 センサ

40 連続可変動弁機構

41 カムロブ

42 カムシャフト

43 ロッカーシャフト

44 第1ロッカーアーム

45 連結ピン

46 第2ロッカーアーム

46a 摺動面

47 ローラベアリング

48 押圧手段

49 バルブ

49a ステムエンド

50 制御シャフト

51 制御アーム

10 シリンダヘッド

20 ホルダ

21 第1ホルダ

22 第2ホルダ

23 ガイド

24 プッシュロッド

24A テーパ部

26 センサ

40 連続可変動弁機構

41 カムロブ

42 カムシャフト

43 ロッカーシャフト

44 第1ロッカーアーム

45 連結ピン

46 第2ロッカーアーム

46a 摺動面

47 ローラベアリング

48 押圧手段

49 バルブ

49a ステムエンド

50 制御シャフト

51 制御アーム

Claims (2)

- 内燃機関用エンジンのバルブ移動量測定方法であって、

該内燃機関用エンジンには、シリンダブロックと、シリンダヘッドと、ホルダとがこの順で接続されて設けられ、

該シリンダブロックには内燃機関のシリンダが設けられ、

該シリンダヘッドには吸気弁又は排気弁のバルブがバルブステムと一体で該バルブステムの軸方向へ往復移動可能に設けられ、

該ホルダには、略筒状をなし該ホルダに固定されたガイドと、該ホルダに支承された支承部材と、該ホルダに支承されカム部を有するカムシャフトと、該ガイドを貫通し該バルブステムと同軸的に設けられ該バルブステムのエンド部に一端が当接し該ガイドに案内されて該バルブステムと一体で該バルブステムの往復方向へ移動可能なプッシュロッドと、アーム部と該アーム部に回転可能に支承されたローラ部とを有し該アーム部の基端は該支承部材に回動可能に支承され該アーム部の自由端は該プッシュロッドの他端に当接し該ローラ部は該基端と該自由端との間の位置に設けられて該カムシャフトのカム部に回転当接するロッカーアームとが設けられ、

該プッシュロッドの一部に該プッシュロッドの軸方向へ径が徐々に変化するテーパ部を設けるとともに、該ガイドの反バルブ側端部にリング状のセンサを設けて該センサの内周面により画成される空間に該プッシュロッドの該テーパ部を貫通させ、該センサの内周面と該テーパ部の周面との間の距離の変化を該センサで検出することにより該バルブの移動量を検出するバルブ移動量測定工程を有することを特徴とするバルブ移動量測定方法。 - 該支承部材はロッカーシャフトからなり、

該ホルダには制御シャフトが支承されて設けられ、

該カムシャフトはリフト区間を有するカムロブを備え、

該ロッカーアームは、一端が該ロッカーシャフトによって揺動自在に支承された第1ロッカーアームと、該第1ロッカーアームの他端と連結ピンによって一端が揺動自在に連結され他端が該プッシュロッドの他端に当接し上面に円弧状の摺動面を有する第2ロッカーアームとを有し、

該ローラ部は、該連結ピンによって軸支され該カムロブと回転接触するように配置されたローラベアリングを有し、

該ローラベアリングを下方に押圧する押圧手段と、一端が該制御シャフトに支承され他端が該第2ロッカーアームの該摺動面上を揺動可能な制御アームとを備え、

該カムシャフトの回転により該カムロブと接触する該ローラベアリングが揺動した際に、該第2ロッカーアームが、該第2ロッカーアームと該制御アームとの接点を支点として揺動して該バルブが上下して開閉され、

該接点が該摺動面上であって該バルブの上下方向の移動量が最大となる部分に位置し、且つ該バルブの上下方向の移動量が最大となるときの上下方向における該バルブの移動可能な範囲の中央位置に該バルブが位置しているときに、該ロッカーシャフトの中心と、該ローラベアリングの中心と、該第2ロッカーアームと該プッシュロッドの他端との接触部とが、この順で略直線状に配置される連続可変動弁機構に設けられたバルブ移動量測定機構を用いて行うことを特徴とする請求項1記載のバルブ移動量測定方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010190434A JP2011069355A (ja) | 2009-08-28 | 2010-08-27 | バルブ移動量測定方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009198879 | 2009-08-28 | ||

| JP2010190434A JP2011069355A (ja) | 2009-08-28 | 2010-08-27 | バルブ移動量測定方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011069355A true JP2011069355A (ja) | 2011-04-07 |

Family

ID=44014838

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010190434A Pending JP2011069355A (ja) | 2009-08-28 | 2010-08-27 | バルブ移動量測定方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011069355A (ja) |

-

2010

- 2010-08-27 JP JP2010190434A patent/JP2011069355A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012072671A (ja) | 内燃機関のバルブリフタ | |

| CN108917535B (zh) | 船用柴油机中活塞行程测量工装及方法 | |

| JP2015509163A (ja) | 機械的に制御可能な弁駆動アッセンブリ用の弁リフト調節アッセンブリならびに中間レバーアッセンブリを位置調整する方法 | |

| JP2011069355A (ja) | バルブ移動量測定方法 | |

| JP2011069354A (ja) | バルブ移動量測定機構 | |

| JP6133087B2 (ja) | 可変動弁機構 | |

| JP3868936B2 (ja) | 同軸度測定具 | |

| US10240570B2 (en) | Reciprocating piston internal combustion engine including a sensor system on a gas exchange valve | |

| JP2009041523A (ja) | 内燃機関 | |

| JP5240374B2 (ja) | 内燃機関 | |

| JP2004353599A (ja) | エンジンの動弁装置 | |

| JP2006118404A (ja) | 内燃機関の可変動弁機構 | |

| JP2008208800A (ja) | 内燃機関の動弁装置 | |

| JP2000291418A (ja) | 内燃機関の可変動弁装置 | |

| JP2014055888A (ja) | 測定治具 | |

| JP2020027030A (ja) | 測定冶具 | |

| JP4469341B2 (ja) | 可変動弁機構 | |

| JP4313626B2 (ja) | 可変バルブタイミング機構の制御装置 | |

| CN109690037A (zh) | 发动机气门系统 | |

| JPH0961302A (ja) | エンジンバルブ運動量測定装置 | |

| JP2017214876A (ja) | 内燃機関の可変動弁装置 | |

| JP6604063B2 (ja) | エンジンのカム構造 | |

| JPH0519523Y2 (ja) | ||

| JP2012255351A (ja) | 内燃機関の可変動弁機構 | |

| JPH11210427A (ja) | 3次元カム、3次元カムプロフィール合否判定方法、3次元カムプロフィール測子、3次元カムプロフィール測定方法および3次元カムプロフィール測定装置 |