以下、本発明の一実施の形態について図面を参照して説明する。

図1は、本発明に係る電流−電圧非直線抵抗体10の断面を示す図である。

図1に示すように、本発明に係る電流−電圧非直線抵抗体10は、酸化亜鉛(ZnO)を主成分とし、副成分として少なくともビスマス(Bi)、アンチモン(Sb)を含んだ混合物の焼結体20を備えている。また、電流−電圧非直線抵抗体10は、焼結体20の側面を被覆する絶縁層30と、焼結体20の上下面に形成された電極40を備えている。

焼結体20は、焼結体20の微細構造を主に構成する通電成分である酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)が0.5未満となるように構成されている。

ここで、酸化亜鉛粒子の粒子間の最大離隔距離Dは、次のように求められる。

まず、焼結体20の内部を切り出し、その切り出した試料を鏡面研摩し、走査型電子顕微鏡(SEM)で観察するための試料を作製する。ここで、焼結体20の鏡面研摩面を、粒子を識別しやすくするために、例えば、塩酸溶液などでエッチングし、観察面に微小な凹凸を形成することが好ましい。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔などを識別することができる。

続いて、各試料について、異なる視野で数箇所のSEM写真を、例えば1000倍の倍率で撮り、それぞれのSEM写真において、酸化亜鉛粒子どうしの最大の距離、すなわち最大離隔距離Dを測定する。ここで、最大離隔距離Dとは、焼結体20を形成する微細構造において、一つの酸化亜鉛粒子と、この酸化亜鉛粒子の周囲に存在し、かつこの酸化亜鉛粒子に接触していない酸化亜鉛粒子との間の距離である離隔距離のうち、観察した視野の中で最大の離隔距離である。

また、最大離隔距離Dの測定は、次のように行うことができる。

上述の方法にて観察した例えば1000倍のSEM画像において、酸化亜鉛粒子どうしの離隔距離が長い部分、つまり、酸化亜鉛粒子以外のスピネル型粒子、酸化ビスマス層、気孔が集まっている部分の周辺の酸化亜鉛粒子どうしの離隔距離を測定する。そして、その観察画像において、最大の離隔距離をその画像の最大離隔距離とする。また、最大離隔距離を測定する焼結体20では、少なくとも10視野以上のSEM画像を観察し、それぞれの画像の最大離隔距離の平均値をその焼結体の最大離隔距離Dとする。

一方、酸化亜鉛粒子の平均粒径Zは、次のように求められる。

まず、焼結体20の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製する。ここで、焼結体20の鏡面研摩面を、粒子を識別しやすくするために、例えば、塩酸溶液などでエッチングし、観察面に微小な凹凸を形成することが好ましい。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔などを識別することができる。

続いて、各試料について、異なる視野で数箇所のSEM写真を、例えば1000倍の倍率で撮り、例えば200〜800個の酸化亜鉛粒子の面積を画像処理により求める。そして、その求められた面積を算術平均し、その平均した面積に相当する円の直径を酸化亜鉛粒子の平均粒径Zとしている。

次に、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)が、0.5未満となるように焼結体20を構成することが好ましい理由を説明する。

まず、焼結体中のミクロ的な温度分布について説明する。

電流−電圧非直線抵抗体が吸収するエネルギは、雷などの非常に時間幅の短い急峻な波形であり、代表的なエネルギとしては4×10μsのインパルス電流がある。電流−電圧非直線抵抗体が大きな雷エネルギ、例えば、600J/cm3を吸収したときに、焼結体の比熱容量は3J/(℃・cm3)程度であるため、ジュール発熱により、10μsの時間幅に200℃の温度上昇が生じることになる。ここで、S. Boggs et al.“Increased Energy Absorption in ZnO Arrester Elements Through Control of Electrode Edge Margin” IEEE Trans. Power Delivery, Vol15、No.2、P562-568(2000)における記載によると、例えば200℃における電流−電圧非直線抵抗体の焼結体の熱拡散係数は4m2/s程度である。この値から、インパルス電流の時間幅である10μsの時間幅に熱が拡散する距離は6μm程度である。

ここで、酸化亜鉛(ZnO)を主成分とし、副成分として少なくともビスマス(Bi)、アンチモン(Sb)を含んだ混合物の焼結体20の微細構造を説明する。

図2は、酸化亜鉛(ZnO)を主成分とし、副成分として少なくともビスマス(Bi)、アンチモン(Sb)を含んだ混合物の焼結体20の微細構造モデルを説明するための図である。主成分である酸化亜鉛粒子21と、その酸化亜鉛粒子21を取り囲むように、スピネル型粒子22、酸化ビスマス層23および気孔24とが存在する。なお、スピネル型粒子22は、アンチモン酸亜鉛(Zn7Sb2O12)が主成分である。このような微細構造の焼結体20において、電気が流れる部分は、酸化亜鉛粒子21のみであり、その他のスピネル型粒子22、酸化ビスマス層23および気孔24は、電気的絶縁成分であり、導電に寄与しない。そのため、電流は、酸化亜鉛粒子21のみを流れる。また、酸化亜鉛粒子21は、一定の抵抗値、すなわち直線抵抗特性を有し、酸化亜鉛粒子21どうしの界面である酸化亜鉛粒界が非直線抵抗特性を有している。そのため、電流−電圧非直線抵抗体は、非直線抵抗特性を有する。直線抵抗である酸化亜鉛粒子21と非直線抵抗である酸化亜鉛粒界の抵抗を比較すると、電流値が非常に高いインパルス電流領域においても、酸化亜鉛粒界の方が高抵抗である。

このような電気伝導メカニズムにおいて、電流−電圧非直線抵抗体がサージエネルギを吸収すると、電流は、酸化亜鉛粒子21のみを流れるため、酸化亜鉛粒子21のみが発熱する。この発熱は、酸化亜鉛粒子21よりも酸化亜鉛粒界の方が高抵抗であるために、酸化粒界近傍での温度が酸化亜鉛粒子21の内部の温度よりも高くなる。また、酸化亜鉛粒子21以外には通電しないため、酸化亜鉛粒子21以外の部分ではジュール熱は発生せず、発熱した酸化亜鉛粒子21からの熱拡散を受ける。上記したように、4×10μsの雷インパルスを吸収した焼結体20において、10μsの時間幅における熱拡散距離は6μm程度である。また、酸化亜鉛粒子21に比べて、スピネル型粒子22や気孔24は熱拡散率が低いため、10μsの時間幅における酸化亜鉛粒子21からその他の領域への熱拡散距離は、6μmよりもさらに短くなる。これらのことから、図2に示した焼結体20の微細構造において、酸化亜鉛粒子21の平均粒径は、一般的に数μmから十数μmであるため、雷インパルスを吸収した焼結体20の内部は、その雷インパルス波長の時間幅内には、微細構造的に熱拡散が行きわたらない。そのため、瞬間的にミクロ的な温度分布が不均一となる。

このようにミクロ的に温度分布が不均一となると、焼結体20において熱応力が発生し、雷インパルス吸収時に亀裂が発生する。この亀裂を起点として電気的な破壊が起こり、エネルギ耐量が低下する。酸化亜鉛粒子21やスピネル型粒子22の熱的な物性値を制御することは困難であるので、この温度分布を制御するためには、微細構造を制御することが最も重要となる。ここで、微細構造の制御とは、酸化亜鉛粒子21以外の微細構造構成成分であるスピネル型粒子22、酸化ビスマス層23および気孔24を均一に、細かく分散することである。すなわち、非通電領域を狭くする、換言すれば、酸化亜鉛粒子21どうしの離隔距離を短くすることが重要となる。上記したミクロ的温度分布の不均一は、焼結体20における、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)が、0.5以上で生じやすくなる。

そこで、本発明に係る電流−電圧非直線抵抗体10では、焼結体20における、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)が、0.5未満となるように構成されている。すなわち、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)を0.5未満とすることで、酸化亜鉛粒子21以外の微細構造構成成分であるスピネル型粒子22、酸化ビスマス層23および気孔24が均一に、細かく分散される。これによって、エネルギを吸収したときの電流−電圧非直線抵抗体10の焼結体20中のミクロ的な温度分布を均一にすることができるため、優れたエネルギ耐量を得ることができる。このように、本発明に係る電流−電圧非直線抵抗体10では、微細構造を制御して、優れたエネルギ耐量を得ることができる。なお、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)の下限値は「0」になることはないが、この値に近いことが好ましい。

また、本発明に係る電流−電圧非直線抵抗体10において、焼結体20は、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)が0.35未満となるように構成されていることが好ましい。

ここで、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sは、次のように求められる。

スピネル型粒子の平均粒径Sは、前述した酸化亜鉛粒子の平均粒径Zを求める方法と同様の方法で求められる。

まず、焼結体20の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製する。ここで、焼結体20の鏡面研摩面を、粒子を識別しやすくするために、例えば、塩酸溶液などでエッチングし、観察面に微小な凹凸を形成することが好ましい。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔などを識別することができる。

続いて、各試料について、異なる視野で数箇所のSEM写真を、例えば1000倍の倍率で撮り、例えば300〜1000個のスピネル型粒子の面積を画像処理により求める。そして、その求められた面積を算術平均し、その平均した面積に相当する円の直径をスピネル型粒子の平均粒径Sとしている。

次に、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)が、0.35未満となるように焼結体20を構成することが好ましい理由を説明する。

図2に示す焼結体20の微細構造において、主成分の酸化亜鉛粒子21以外の領域では、スピネル型粒子22が最も多く存在している。酸化亜鉛粒子21の粒径に比べて相対的にスピネル型粒子22の粒径が大きくなると、酸化亜鉛粒子21以外のエネルギ吸収時に発熱しない領域の幅が広くなり、発熱する酸化亜鉛粒子21どうしの離隔距離が長くなる。この結果、雷エネルギ吸収時のミクロ的温度分布が不均一となり、エネルギ吸収時に電流−電圧非直線抵抗体が破壊されやすくなる。このミクロ的温度分布が不均一は、焼結体20における、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)が、0.35以上で生じやすくなる。

そこで、本発明に係る電流−電圧非直線抵抗体10では、焼結体20における、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)が、0.35未満となるように構成されている。すなわち、スピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)を0.35未満とすることで、酸化亜鉛粒子21以外の微細構造構成成分であるスピネル型粒子22が均一に、細かく分散される。これによって、エネルギを吸収したときの電流−電圧非直線抵抗体10の焼結体20中のミクロ的な温度分布を均一にすることができるため、優れたエネルギ耐量を得ることができる。なお、スピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)の下限値は0になることはないが、これに近いことが好ましい。

また、本発明に係る電流−電圧非直線抵抗体10において、焼結体20における酸化亜鉛粒子の占める割合が70体積%以上であることが好ましい。

焼結体20における酸化亜鉛粒子の占める割合が70体積%以上とすることが好ましいのは、焼結体20における酸化亜鉛粒子の占める割合が70体積%よりも小さい場合には、微細構造に占める酸化亜鉛粒子以外の電気的絶縁成分の割合が高くなり、エネルギ吸収時のミクロ的温度分布が不均一となり、エネルギ耐量が低下するからである。すなわち、焼結体20における酸化亜鉛粒子の占める割合が70体積%以上とすることで、優れたエネルギ耐量を得ることができる。なお、焼結体20における酸化亜鉛粒子の占める割合の上限値は、優れた非直線抵抗性を維持する観点から97体積%程度とすることが好ましい。

また、本発明に係る電流−電圧非直線抵抗体10において、焼結体20中の酸化亜鉛粒子21の粒度分布に基づく標準偏差が酸化亜鉛粒子21の平均粒径Zの15%以下であることが好ましい。なお、標準偏差は、前述した酸化亜鉛粒子21の平均粒径Zを求める際に得られた粒度分布に基づいて求められる。

焼結体20中の酸化亜鉛粒子21の粒度分布に基づく標準偏差を酸化亜鉛粒子21の平均粒径Zの15%以下とすることが好ましい理由を次に示す。

焼結体20における酸化亜鉛粒子の粒径のバラツキが大きくなると、エネルギを吸収したときのミクロ的温度分布が不均一となる。エネルギを吸収した焼結体20の微細構造におけるジュール発熱による温度分布を考えると、前述したように、酸化亜鉛粒子の内部よりも酸化亜鉛粒界の方が高抵抗であるため、酸化亜鉛粒界における発熱温度が高くなる。そのため、酸化亜鉛粒子の粒径のバラツキが大きいと、酸化亜鉛粒子内の温度分布が大きくなる。この結果、エネルギ耐量が低下する。上記したミクロ的温度分布の不均一は、焼結体20中の酸化亜鉛粒子の粒度分布に基づく標準偏差が酸化亜鉛粒子の平均粒径Zの15%を超えると生じやすくなる。

そこで、本発明に係る電流−電圧非直線抵抗体10では、焼結体20中の酸化亜鉛粒子の粒度分布に基づく標準偏差を酸化亜鉛粒子の平均粒径Zの15%以下とすることで、酸化亜鉛粒子の粒径のバラツキを回避することができる。これによって、優れたエネルギ耐量を得ることができる。

さらに、本発明に係る電流−電圧非直線抵抗体10において、焼結体20における気孔率が4体積%以下であることが好ましい。

ここで、焼結体20における気孔率は、次のように求められる。

まず、焼結体20の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製する。ここで、焼結体20の鏡面研摩面を、粒子を識別しやすくするために、例えば、塩酸溶液などでエッチングし、観察面に微小な凹凸を形成することが好ましい。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔などを識別することができる。

続いて、各試料について、異なる視野で数箇所のSEM写真を、例えば1000倍の倍率で撮り、各SEM写真を画像処理して気孔の体積割合(気孔率)を求める。そして、各SEM写真から求められた気孔の体積割合(気孔率)を算術平均して、体積気孔率としている。

次に、焼結体20における気孔率を4体積%以下とすることが好ましい理由を次に示す。

焼結体20の微細構造において、電気的絶縁体として機能する気孔の割合も、焼結体20のミクロ的な温度分布に影響を及ぼす。気孔内は基本的に空気であり、サージエネルギを吸収した焼結体20の酸化亜鉛粒子が発熱すると、その熱を気孔内の空気が吸収し、酸化亜鉛粒子内の温度を不均一にする。このような現象により、気孔が多くなると、ミクロ的温度分布が不均一となり、電流−電圧非直線抵抗体のエネルギ耐量が低下する。また、気孔率が大きくなると、焼結体20の機械的強度が低下し、エネルギ耐量特性が低下する。上記したミクロ的温度分布の不均一や機械的強度の低下は、焼結体20における気孔率が4体積%を超えると生じやすくなる。

そこで、本発明に係る電流−電圧非直線抵抗体10では、焼結体20における気孔率を4体積%以下とすることで、焼結体20中のミクロ的な温度分布を均一にすることができる。これによって、優れたエネルギ耐量を得ることができる。

また、本発明に係る電流−電圧非直線抵抗体10の焼結体20を形成するための、酸化亜鉛を主成分とし、副成分として少なくとも、Bi、Sbを含んだ混合物の平均粒径は、0.3μm以下であることが好ましい。

ここで、粉体である混合物の平均粒径は、例えば、湿式のレーザ回折法を用いた粒度分布測定装置により測定される。また、この平均粒径は、メディアン粒径における平均粒径である。

次に、混合物の平均粒径を0.3μm以下とすることが好ましい理由を次に示す。

エネルギ耐量特性の優れた電流−電圧非直線抵抗体を得るためには、前述したように、エネルギ吸収時の焼結体20のミクロ的温度分布を均一化することが重要である。ミクロ的温度分布を均一化するためには、酸化亜鉛粒子の離隔距離を短くしたり、スピネル型粒子の粒径を小さくすることなどが有効である。このような、微細構造の制御は、基本的には微細構造を構成する粒子を均一に分散させることであり、それを実現するための手法としては、焼結前の成形体中の原料粉末を均一に、かつ、細かく分散させることが有効である。このように、原料粉末を均一に細かく分散させることにより、焼結過程において、それぞれの原料粉末が反応し、それぞれの結晶粒子が粒成長した後の焼結体において、構成結晶粒子を均一に分散させることができる。上記した焼結体20におけるミクロ的温度分布が不均一は、混合物の平均粒径を0.3μmを超えると生じやすくなる。

そこで、本発明に係る電流−電圧非直線抵抗体10の焼結体20を形成するための、酸化亜鉛を主成分とし、副成分として少なくとも、Bi、Sbを含んだ混合物の平均粒径を0.3μm以下とすることで、焼結体20中のミクロ的な温度分布を均一にすることができる。これによって、優れたエネルギ耐量を得ることができる。なお、混合物の平均粒径は、小さいほど好ましいが、混合物を粉砕する際の作製上の限界により、混合物の平均粒径の下限値は、0.05μm程度となる。

ここで、上記した混合物は、酸化亜鉛を主成分とし、副成分として少なくとも、Bi、Sbを含んでいる。

Bi、Sbは、それぞれBi2O3、Sb2O3に換算して、Bi2O3を0.1〜2mol%、Sb2O3を0.1〜5mol%含むように含有されることが好ましい。なお、主成分である酸化亜鉛は、70mol%以上含まれることが好ましい。

Biの含有量をBi2O3に換算して0.1〜2mol%とすることが好ましいのは、Bi2O3は、主成分である酸化亜鉛の粒界に存在して非直線抵抗特性を発現させる成分であるため、含有量が0.1mol%よりも小さい場合には、この非直線抵抗特性を発現させる効果を十分に得ることができないからである。また、含有量が2mol%よりも大きい場合には、焼結時の酸化亜鉛粒子の粒成長が進行しすぎてしまい、抵抗値の高い電流−電圧非直線抵抗体が得られないからである。

Sbの含有量をSb2O3に換算して0.1〜5mol%とすることが好ましいのは、Sb2O3は、酸化亜鉛とスピネル型粒子を形成して焼結中の酸化亜鉛粒子の粒成長を抑制し、均一化する働きを有し、非直線抵抗特性を向上させる効果を有する成分であるため、含有量が0.1mol%よりも小さい場合には、この非直線抵抗特性を向上させる効果を十分に得ることができないからである。また、含有量が5mol%よりも大きい場合には、焼結体20の内部の電気絶縁成分が多くなり、エネルギ耐量が低下するからである。

主成分である酸化亜鉛が70mol%以上含まれることが好ましいのは、酸化亜鉛の含有量が70mol%よりも小さい場合には、焼結体20の内部の電気絶縁成分が多くなり、エネルギ耐量が低下するからである。

また、混合物に副成分として含有される成分はBi、Sbのみに限られるものではない。副成分として、さらに、例えば、マンガン(Mn)、コバルト(Co)、ニッケル(Ni)などを含有してもよい。

この場合、Co、Mn、Niは、それぞれCo2O3、MnO、NiOに換算して、Co2O3を0.1〜5mol%、MnOを0.1〜5mol%、NiOを0.1〜5mol%含むように含有されることが好ましい。この場合においても、主成分である酸化亜鉛は、70mol%以上含まれることが好ましい。

Coの含有量をCo2O3に換算して0.1〜5mol%とすることが好ましいのは、Co2O3は、主にスピネル型粒子中に固溶して非直線抵抗特性を大きく向上させるために有効な成分であるため、含有量が0.1mol%よりも小さい場合には、この非直線抵抗特性を向上させる効果を十分に得ることができないからである。また、含有量が5mol%よりも大きい場合には、焼結体20の内部の電気絶縁成分が多くなり、エネルギ耐量が低下するからである。

Mnの含有量をMnOに換算して0.1〜5mol%とすることが好ましいのは、MnOは、主にスピネル型粒子中に固溶して非直線抵抗特性を大きく向上させるために有効な成分であるため、含有量が0.1mol%よりも小さい場合には、この非直線抵抗特性を向上させる効果を十分に得ることができないからである。また、含有量が5mol%よりも大きい場合には、焼結体20の内部の電気絶縁成分が多くなり、エネルギ耐量が低下するからである。

Niの含有量をNiOに換算して0.1〜5mol%とすることが好ましいのは、NiOは、主にスピネル型粒子中に固溶して非直線抵抗特性を大きく向上させるために有効な成分であるため、含有量が0.1mol%よりも小さい場合には、この非直線抵抗特性を向上させる効果を十分に得ることができないからである。また、含有量が5mol%よりも大きい場合には、焼結体20の内部の電気絶縁成分が多くなり、エネルギ耐量が低下するからである。

なお、電流−電圧非直線抵抗体10における高温下での熱安定性に対しては、上記した副成分と主成分である酸化亜鉛が相乗的に影響を与え、上記した範囲で副成分および主成分を含むことで、優れた熱安定性が得られる。

焼結体20の側面を被覆する絶縁層30は、例えば、電気絶縁材料であるガラスなどの無機絶縁物などで構成される。この絶縁層30は、焼結体20の側面に、例えば、上記した電気絶縁材料を塗布や吹き付けし、熱処理を施すことで形成される。なお、絶縁層30の厚さは、その絶縁性能および機械的強度の観点から、0.03〜0.5mm程度に形成されることが好ましい。

焼結体20の上下面に形成された電極40は、例えば、電気導電性を有する、アルミニウムなどの金属材料で構成される。電極40は、焼結体20の上下面に、例えば、上記した導電性材料を溶射などすることで形成される。なお、電極40の厚さは、電極40の導電性、密着強度の観点から、0.03〜0.4mm程度に形成されることが好ましい。

ここで、本発明に係る電流−電圧非直線抵抗体10は、例えば、直径が20〜150mm、厚さが1〜50mmの円柱状の形状を有している。なお、電流−電圧非直線抵抗体10の形状は、これに限られるものではない。

次に、本発明に係る電流−電圧非直線抵抗体10の製造方法について説明する。

まず、主成分である酸化亜鉛を70mol%以上含み、かつ副成分として、それぞれBi2O3、Sb2O3、Co2O3、MnO、NiOに換算して、Bi2O3を0.1〜2mol%、Sb2O3を0.1〜5mol%、Co2O3を0.1〜5mol%、MnOを0.1〜5mol%、NiOを0.1〜5mol%含むように秤量する。

続いて、秤量された混合物、およびこの混合物の含有率が30〜60重量%となるような量の純水とポリビニルアルコールなどの有機バインダを湿式粉砕装置に投入し、混合物の平均粒径が0.3μm以下となるように混合物を粉砕しながら混合し、スラリーを作製する。

ここで、湿式粉砕装置として、例えば、ジルコニアビーズを粉砕および混合のために用いた循環方式の装置などが用いられる。なお、ジルコニアビーズの粒径、ベッセル内のビーズ充填率、攪拌用ロータの周速、循環流量、混合時間などは適宜変更可能である。

続いて、作製されたスラリーを回転円盤方式または加圧ノズル方式により、噴霧して造粒して造粒粉を作製する。ここで、造粒粉の粒径は50〜150μmとすることが好ましい。なお、この際の粒径は、例えば、前述した湿式のレーザ回折法を用いた粒度分布測定装置などを用いて測定される。ここで、造粒粉の粒径を50〜150μmとするのが好ましいのは、均一な密度分布の成形体を得るためである。

得られた造粒粉を、例えば油圧式のプレス成形機によって、円柱状に成形し、成形体を作製する。

続いて、この成形体を、350〜500℃の温度に加熱し、この温度に、例えば、0.5〜5時間維持して有機溶剤を除去する。

続いて、成形体を、900〜1300℃の温度に加熱し、この温度に、例えば、1時間以上維持して焼成する。なお、焼成は、有機溶剤を除去する温度(350〜500℃)から一旦常温に冷却した後に焼成温度まで加熱して行ってもよいし、有機溶剤を除去する温度(350〜500℃)から焼成温度に加熱して行ってもよい。また、焼成は、例えば、トンネル式の連続炉を使用して、アルミナやムライトなどの耐火物容器に成形体を設置して行われる。また、焼成温度までの加熱速度は、被焼成物内の温度均一性と焼成プロセスリードタイムの観点から、10〜150℃/時であることが好ましい。

焼成温度(900〜1300℃)の維持時間経過後、焼成された成形体を冷却する。なお、冷却する際の冷却速度は、被焼成物内の温度均一性と焼成プロセスリードタイムの観点から、30〜200℃/時であることが好ましい。この冷却工程を経て、焼結体20が得られる。

冷却された成形体である焼結体20の側面に、前述した無機絶縁物を塗布または吹き付け、300〜600℃の温度で、0.5〜5時間熱処理して、絶縁層30を形成する。

さらに、焼結体20の上下両端面を研磨し、この研磨面に、前述した導電性材料を、例えば溶射などして、電極40を形成する。

なお、絶縁層30を形成する工程および電極40を形成する工程を行う順番は、特に限定されるものではなく、いずれを先に行ってもよい。

このように、上記した工程を経ることで、電流−電圧非直線抵抗体10が作製される。

上記したように、本発明に係る電流−電圧非直線抵抗体10によれば、焼結体20における、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)などが所定の値になるように焼結体20を構成することで、酸化亜鉛粒子21以外の微細構造構成成分であるスピネル型粒子22、酸化ビスマス層23および気孔24を均一に、細かく分散させることができる。これによって、エネルギを吸収したときの焼結体20中のミクロ的な温度分布を均一にすることができるため、本発明に係る電流−電圧非直線抵抗体10では、優れたエネルギ耐量を得ることができる。

次に、本発明に係る電流−電圧非直線抵抗体10が優れたエネルギ耐量特性を有することを以下に具体的に説明する。

(酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)の影響)

ここでは、電流−電圧非直線抵抗体の焼結体における、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)がエネルギ耐量特性に及ぼす影響について説明する。

まず、主成分として酸化亜鉛(ZnO)を用いた。副成分として、酸化マンガン(MnO)、酸化コバルト(Co2O3)をそれぞれ0.5mol%、酸化ビスマス(Bi2O3)、三酸化アンチモン(Sb2O3)、酸化ニッケル(NiO)をそれぞれ1mol%、水酸化アルミニウム(Al(OH)3)水溶液をアルミニウムイオン(Al3+)に換算して0.005mol%添加するように調整した。なお、残部は、酸化亜鉛である。

上記したように調整した混合物、およびこの混合物の含有率が50重量%となるように調整された、純水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入した。湿式粉砕装置において、ジルコニアビーズの粒径、ベッセル内のビーズ充填率、攪拌用ロータの周速、循環流量、混合時間を異ならせることにより、4種類のスラリーを得た。

ここで、スラリー中の混合物の平均粒径は、それぞれ0.25μm、0.28μm、0.35μm、0.40μmであった。平均粒径は、湿式のレーザ回折法を用いた粒度分布測定装置を用いて測定した。また、この平均粒径は、メディアン粒径における平均粒径である。

続いて、各スラリーをスプレードライヤで、粒径が80μmとなるように噴霧造粒した。得られた造粒粉を、油圧式のプレス成形機によって、直径が50mm、厚さが40mmの円柱状の成形体とした。

続いて、この成形体を450℃の温度に加熱し、この温度に2時間維持して有機溶剤である有機バインダなどを除去した。

続いて、成形体の温度を一旦常温まで冷却した後、成形体を、1150℃の焼成温度に加熱し、この温度に2時間維持して焼成した。なお、焼成は、トンネル式の連続炉を使用して、ムライトの耐火物容器に成形体を設置して行った。また、焼成温度にするまでの加熱速度を50℃/時とした。

焼成温度(1150℃)の維持時間経過後、焼成された成形体を冷却した。なお、冷却する際の冷却速度を100℃/時程度とした。この冷却工程を経て、焼結体を得た。

得られた4種類の焼結体について、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zを求めた。

酸化亜鉛粒子の粒子間の最大離隔距離Dを次のように求めた。

まず、焼結体の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製した。ここで、焼結体の鏡面研摩面を、粒子を識別しやすくするために、0.5%塩酸溶液でエッチングし、観察面に微小な凹凸を形成した。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔を識別した。

続いて、各試料について、異なる視野10箇所のSEM写真を1000倍の倍率で撮り、それぞれの写真において、酸化亜鉛粒子どうしの最大離隔距離を測定した。なお、最大離隔距離の測定は、1000倍のSEM画像において、酸化亜鉛粒子どうしの離隔距離が長い部分、つまり、酸化亜鉛粒子以外のスピネル型粒子、酸化ビスマス層、気孔が集まっている部分の周辺の酸化亜鉛粒子どうしの離隔距離を測定した。そして、その観察画像において、最大の離隔距離をその画像の最大離隔距離とした。また、最大離隔距離を測定する焼結体では、計20視野のSEM画像を観察し、それぞれの画像の最大離隔距離の平均値をその焼結体の最大離隔距離Dとした。

続いて、酸化亜鉛粒子の平均粒径Zを次のように求めた。

上記エッチング処理された各試料について、異なる視野10箇所のSEM写真を1000倍の倍率で撮り、それぞれの写真において、500個の酸化亜鉛粒子の面積を画像処理により求めた。そして、その求められた面積を算術平均し、その平均した面積に相当する円の直径を酸化亜鉛粒子の平均粒径Zとした。

そして、求められた、酸化亜鉛粒子の粒子間の最大離隔距離Dおよび酸化亜鉛粒子の平均粒径Zを用いて、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)を算出した。

続いて、各焼結体の側面に、ガラスフリットを塗布し、500℃の温度で、2時間熱処理して、絶縁層を形成した。さらに、各焼結体の上下両端面を研磨し、この研磨面に、アルミニウムを溶射して電極を形成し、4種類の電流−電圧非直線抵抗体を得た。ここで、得られた4種類の電流−電圧非直線抵抗体をそれぞれ試料1〜試料4とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料1〜試料4について雷エネルギ耐量の評価を行った。

雷エネルギ耐量を評価するために、試料1〜試料4について限界吸収エネルギ耐量試験を行った。限界吸収エネルギ耐量試験では、4×10μsの波形の雷インパルスエネルギを500J/ccから放電エネルギ量を20J/ccずつ増加させながら、電気的に破壊するまで10分間隔で印加した。そして、破壊する直前の吸収されたエネルギを限界吸収エネルギ(J/cc)とした。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

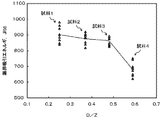

図3は、試料1〜試料4における限界吸収エネルギ耐量試験の結果を示す図である。図3に示すように、酸化亜鉛粒子の粒子間の最大離隔距離Dと酸化亜鉛粒子の平均粒径Zとの比(D/Z)が小さくなるに伴い、限界吸収エネルギ量が高くなることがわかった。特に、D/Zの値が0.5未満となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

(スピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)の影響)

ここでは、電流−電圧非直線抵抗体の焼結体における、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)がエネルギ耐量特性に及ぼす影響について説明する。

ここでは、上記した試料1〜試料4を作製するために用いた同様の成分を有する混合物、およびこの混合物の含有率が50重量%となるように調整された、純水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入し、粉砕および混合を行った。湿式粉砕装置において、ジルコニアビーズの粒径、ベッセル内のビーズ充填率、攪拌用ロータの周速、循環流量、混合時間を異ならせることにより、3種類のスラリーを得た。

ここで、スラリー中の混合物の平均粒径は、それぞれ0.28μm、0.35μm、0.40μmであった。平均粒径は、湿式のレーザ回折法を用いた粒度分布測定装置を用いて測定した。また、この平均粒径は、メディアン粒径における平均粒径である。

続いて、各スラリーを用いて、上記した試料1〜試料4を作製する工程と同じ工程を経て、3種類の焼結体を得た。

得られた3種類の焼結体について、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zを求めた。

アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sを次のように求めた。

まず、焼結体の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製した。ここで、焼結体の鏡面研摩面を、粒子を識別しやすくするために、0.5%塩酸溶液でエッチングし、観察面に微小な凹凸を形成した。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔を識別した。

続いて、各試料について、異なる視野10箇所のSEM写真を1000倍の倍率で撮り、それぞれの写真において、500個のスピネル型粒子の面積を画像処理により求めた。そして、その求められた面積を算術平均し、その平均した面積に相当する円の直径をスピネル型粒子の平均粒径Sとした。

酸化亜鉛粒子の平均粒径Zは、前述した試料1〜試料4における焼結体の酸化亜鉛粒子の平均粒径Zを求める方法と同じ方法で求められた。

そして、求められた、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sおよび酸化亜鉛粒子の平均粒径Zを用いて、スピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)を算出した。

続いて、前述した試料1〜試料4を作製する工程と同じ工程を経て、各焼結体の側面に絶縁層を形成し、各焼結体の上下両端面に電極を形成し、3種類の電流−電圧非直線抵抗体を得た。ここで、得られた3種類の電流−電圧非直線抵抗体をそれぞれ試料5〜試料7とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料5〜試料7について雷エネルギ耐量の評価を限界吸収エネルギ耐量試験によって行った。限界吸収エネルギ耐量試験は、試料1〜試料4について行った限界吸収エネルギ耐量試験と同じ試験条件で行った。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

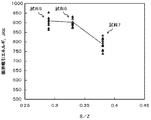

図4は、試料5〜試料7における限界吸収エネルギ耐量試験の結果を示す図である。図4に示すように、アンチモン酸亜鉛(Zn7Sb2O12)を主成分とするスピネル型粒子の平均粒径Sと酸化亜鉛粒子の平均粒径Zとの比(S/Z)が小さくなるに伴い、限界吸収エネルギ量が高くなることがわかった。特に、S/Zの値が0.35未満となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

(酸化亜鉛粒子の占める割合の影響)

ここでは、電流−電圧非直線抵抗体の焼結体における、酸化亜鉛粒子の占める割合がエネルギ耐量特性に及ぼす影響について説明する。

表1には、試料8〜試料番号14の電流−電圧非直線抵抗体を構成するための混合物における各副成分の添加量、酸化亜鉛粒子の占める体積割合、および限界吸収エネルギ量 を示す。

まず、酸化亜鉛(ZnO)を主成分とし、副成分として、酸化ビスマス(Bi2O3)、酸化コバルト(Co2O3)、酸化マンガン(MnO)、三酸化アンチモン(Sb2O3)、酸化ニッケル(NiO)、アルミニウムイオン(Al3+)を含んだ混合物における各副成分の添加量を、表1に示す試料8〜試料14の値となるように調整した。なお、残部は、酸化亜鉛(ZnO)である。

上記したように調整した混合物、およびこの混合物の含有率が50重量%となるように調整された、水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入した。また、湿式粉砕装置において、混合物の平均粒径が0.28μmの7種類のスラリーを得た。

なお、平均粒径は、湿式のレーザ回折法を用いた粒度分布測定装置を用いて測定した。また、この平均粒径は、メディアン粒径における平均粒径である。

続いて、各スラリーを用いて、上記した試料1〜試料4を作製する工程と同じ工程を経て、7種類の焼結体を得た。

得られた7種類の焼結体について、酸化亜鉛粒子の占める体積割合を次のように求めた。

まず、焼結体の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製した。ここで、焼結体の鏡面研摩面を、粒子を識別しやすくするために、0.5%塩酸溶液でエッチングし、観察面に微小な凹凸を形成した。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔を識別した。

続いて、各試料について、異なる視野5箇所のSEM写真を1000倍の倍率で撮り、それぞれのSEM写真を画像解析して、酸化亜鉛粒子の占める体積割合を算出した。この酸化亜鉛粒子の占める体積割合の算出を5箇所で得られた各SEM写真に対して行い、得られた5つの結果を算術平均して、酸化亜鉛粒子の占める体積割合とした。

続いて、前述した試料1〜試料4を作製する工程と同じ工程を経て、各焼結体の側面に絶縁層を形成し、各焼結体の上下両端面に電極を形成し、7種類の電流−電圧非直線抵抗体を得た。ここで、得られた7種類の電流−電圧非直線抵抗体をそれぞれ試料8〜試料14とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料8〜試料14について雷エネルギ耐量の評価を限界吸収エネルギ耐量試験によって行った。限界吸収エネルギ耐量試験は、試料1〜試料4について行った限界吸収エネルギ耐量試験と同じ試験条件で行った。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

図5は、試料8〜試料14における限界吸収エネルギ耐量試験の結果を示す図である。なお、図5および表1に示す限界吸収エネルギ量は、各試料とも10ピースにおける限界吸収エネルギ量を算術平均したものである。

図5および表1に示すように、焼結体中における酸化亜鉛粒子の占める割合が大きくなるに伴い、限界吸収エネルギ量が高くなることがわかった。また、特に、焼結体中における酸化亜鉛粒子の占める割合が70体積%以上となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

(酸化亜鉛粒子の粒度分布に基づく標準偏差の影響)

ここでは、電流−電圧非直線抵抗体の焼結体における、焼結体中の酸化亜鉛粒子の粒度分布に基づく標準偏差がエネルギ耐量特性に及ぼす影響について説明する。

ここでは、上記した試料1〜試料4を作製するために用いた同様の成分を有する混合物、およびこの混合物の含有率が50重量%となるように調整された、純水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入し、粉砕および混合を行った。また、湿式粉砕装置において、ジルコニアビーズの粒径、ベッセル内のビーズ充填率、攪拌用ロータの周速、循環流量、混合時間を異ならせることにより、5種類のスラリーを得た。

ここで、スラリー中の混合物の平均粒径は、0.28μmであった。平均粒径は、湿式のレーザ回折法を用いた粒度分布測定装置を用いて測定した。また、この平均粒径は、メディアン粒径における平均粒径である。

続いて、各スラリーを用いて、上記した試料1〜試料4を作製する工程と同じ工程を経て、5種類の焼結体を得た。

得られた5種類の焼結体について、酸化亜鉛粒子の粒度分布に基づく標準偏差を次のように求めた。

まず、焼結体の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製した。ここで、焼結体の鏡面研摩面を、粒子を識別しやすくするために、0.5%塩酸溶液でエッチングし、観察面に微小な凹凸を形成した。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔を識別した。

続いて、各試料について、異なる視野10箇所のSEM写真を1000倍の倍率で撮り、それぞれの写真において、500個の酸化亜鉛粒子の面積を画像処理により求めた。そして、その求められた各酸化亜鉛粒子の面積に相当する円の直径を各酸化亜鉛粒子の粒径とし、画像処理を行ったすべての酸化亜鉛粒子の粒径から粒度分布を得た。この粒度分布に基づいて標準偏差を算出した。また、画像処理により求められた各酸化亜鉛粒子の面積を算術平均し、その平均した面積に相当する円の直径を酸化亜鉛粒子の平均粒径Zとした。

そして、標準偏差の酸化亜鉛粒子の平均粒径Zに対する割合を算出した。具体的には、標準偏差を酸化亜鉛粒子の平均粒径Zで除して割合を百分率で算出した。

続いて、前述した試料1〜試料4を作製する工程と同じ工程を経て、各焼結体の側面に絶縁層を形成し、各焼結体の上下両端面に電極を形成し、5種類の電流−電圧非直線抵抗体を得た。ここで、得られた5種類の電流−電圧非直線抵抗体をそれぞれ試料15〜試料19とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料15〜試料19について雷エネルギ耐量の評価試験を限界吸収エネルギ耐量試験によって行った。限界吸収エネルギ耐量試験は、試料1〜試料4について行った限界吸収エネルギ耐量試験と同じ試験条件で行った。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

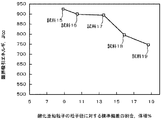

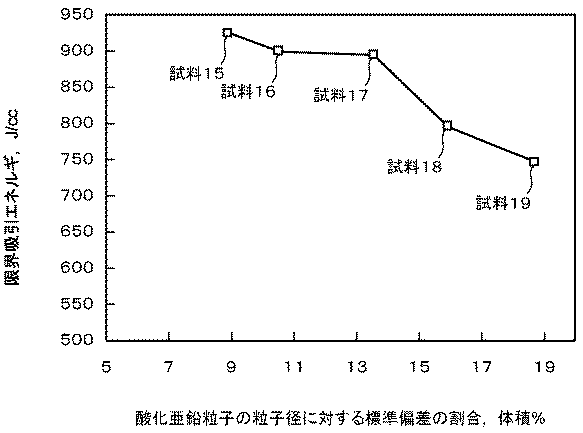

図6は、試料15〜試料19における限界吸収エネルギ耐量試験の結果を示す図である。なお、図6に示す限界吸収エネルギ量は、各試料とも10ピースにおける限界吸収エネルギ量を算術平均したものである。

図6に示すように、焼結体中の酸化亜鉛粒子の粒度分布に基づく標準偏差の、酸化亜鉛粒子の平均粒径Zに対する割合が小さくなるに伴い、限界吸収エネルギ量が高くなることがわかった。また、特に、焼結体中の酸化亜鉛粒子の粒度分布に基づく標準偏差の、酸化亜鉛粒子の平均粒径Zに対する割合が15%以下となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

(気孔率の影響)

ここでは、電流−電圧非直線抵抗体の焼結体における気孔率がエネルギ耐量特性に及ぼす影響について説明する。

ここでは、上記した試料1〜試料4を作製するために用いた同様の成分を有する混合物、およびこの混合物の含有率が50重量%となるように調整された、純水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入し、粉砕および混合を行った。また、湿式粉砕装置において、混合物の平均粒径が0.28μmのスラリーを得た。

続いて、スラリーをスプレードライヤで、粒径が80μmとなるように噴霧造粒した。得られた造粒粉を、油圧式のプレス成形機によって、30〜90MPaの範囲で5つの成形圧力を設定し、直径が50mm、厚さが40mmの円柱状の5種類の成形体を作製した。

続いて、各成形体を用いて、上記した試料1〜試料4を作製する工程と同じ工程を経て、5種類の焼結体を得た。

得られた5種類の焼結体について、気孔率を次のように求めた。

まず、焼結体の内部を切り出し、その切り出した試料を鏡面研摩し、SEMで観察するための試料を作製した。ここで、焼結体の鏡面研摩面を、粒子を識別しやすくするために、0.5%塩酸溶液でエッチングし、観察面に微小な凹凸を形成した。SEMによる観察においては、反射電子像にて観察することで、観察写真の色あいにより、酸化亜鉛粒子、スピネル型粒子、酸化ビスマス層、気孔を識別した。

続いて、各試料について、異なる視野5箇所のSEM写真を1000倍の倍率で撮り、それぞれのSEM写真を画像解析して、気孔率を算出した。この気孔率の算出を5箇所で得られた各SEM写真に対して行い、得られた5つの結果を算術平均して、気孔率とした。

続いて、前述した試料1〜試料4を作製する工程と同じ工程を経て、各焼結体の側面に絶縁層を形成し、各焼結体の上下両端面に電極を形成し、5種類の電流−電圧非直線抵抗体を得た。ここで、得られた5種類の電流−電圧非直線抵抗体をそれぞれ試料20〜試料24とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料20〜試料24について雷エネルギ耐量の評価試験を限界吸収エネルギ耐量試験によって行った。限界吸収エネルギ耐量試験は、試料1〜試料4について行った限界吸収エネルギ耐量試験と同じ試験条件で行った。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

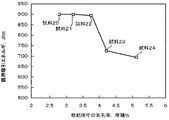

図7は、試料20〜試料24における限界吸収エネルギ耐量試験の結果を示す図である。なお、図7に示す限界吸収エネルギ量は、各試料とも10ピースにおける限界吸収エネルギ量を算術平均したものである。

図7に示すように、焼結体中における気孔率が小さくなるに伴い、限界吸収エネルギ量が高くなることがわかった。また、特に、焼結体中における気孔率が4体積%以下となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

(混合物の平均粒径の影響)

ここでは、電流−電圧非直線抵抗体の焼結体を構成するための、混合物の平均粒径がエネルギ耐量特性に及ぼす影響について説明する。

ここでは、上記した試料1〜試料4を作製するために用いた同様の成分を有する混合物、およびこの混合物の含有率が50重量%となるように調整された、純水および有機バインダであるポリビニルアルコールを循環方式の湿式粉砕装置に投入し、粉砕および混合を行った。また、湿式粉砕装置において、ジルコニアビーズの粒径、ベッセル内のビーズ充填率、攪拌用ロータの周速、循環流量、混合時間を異ならせることにより、4種類のスラリーを得た。

ここで、4種類のスラリー中の混合物の平均粒径は、それぞれ0.25μm、0.28μm、0.35μm、0.40μmであった。平均粒径は、湿式のレーザ回折法を用いた粒度分布測定装置を用いて測定した。また、この平均粒径は、メディアン粒径における平均粒径である。

続いて、各スラリーを用いて、上記した試料1〜試料4を作製する工程と同じ工程を経て、4種類の焼結体を得た。

続いて、前述した試料1〜試料4を作製する工程と同じ工程を経て、各焼結体の側面に絶縁層を形成し、各焼結体の上下両端面に電極を形成し、5種類の電流−電圧非直線抵抗体を得た。ここで、得られた5種類の電流−電圧非直線抵抗体をそれぞれ試料25〜試料28とする。なお、各試料をそれぞれ10ピース作製した。

次に、試料25〜試料28について雷エネルギ耐量の評価試験を限界吸収エネルギ耐量試験によって行った。限界吸収エネルギ耐量試験は、試料1〜試料4について行った限界吸収エネルギ耐量試験と同じ試験条件で行った。なお、限界吸収エネルギ耐量試験は、各試料それぞれ10ピースについて行った。

図8は、試料25〜試料28における限界吸収エネルギ耐量試験の結果を示す図である。なお、図8に示す限界吸収エネルギ量は、各試料とも10ピースにおける限界吸収エネルギ量を算術平均したものである。

図8に示すように、混合物の平均粒径が小さくなるに伴い、限界吸収エネルギ量が高くなることがわかった。また、特に、混合物の平均粒径が0.3μm以下となる条件では、限界吸収エネルギ量が高く、優れたエネルギ耐量を有する電流−電圧非直線抵抗体が得られることがわかった。

以上、本発明を一実施の形態により具体的に説明したが、本発明はこれらの実施の形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。