JP2010035176A - 圧電素子片及び圧電振動片の製造方法 - Google Patents

圧電素子片及び圧電振動片の製造方法 Download PDFInfo

- Publication number

- JP2010035176A JP2010035176A JP2009192225A JP2009192225A JP2010035176A JP 2010035176 A JP2010035176 A JP 2010035176A JP 2009192225 A JP2009192225 A JP 2009192225A JP 2009192225 A JP2009192225 A JP 2009192225A JP 2010035176 A JP2010035176 A JP 2010035176A

- Authority

- JP

- Japan

- Prior art keywords

- thin plate

- material thin

- piezoelectric material

- piezoelectric

- piezoelectric element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Abstract

【課題】圧電素子片を断面コンベックス形状に短時間で容易に、励振電極を形成する中央領域の表面を面荒れさせることなく加工でき、しかも大量生産に適した方法を提供する。

【解決手段】ATカット水晶ウエハ3の一方の面又は両面を、第1マスク22を配置しかつ口径の大きいノズル20から微細砥粒21を垂直に均一な密度で噴射してブラスト加工し、第1マスクを外した後、第2マスク24を配置しかつ同様にノズルから微細砥粒を噴射してブラスト加工する。第1及び第2マスクは、それぞれ圧電素子片の矩形の外形線の一方又は他方の対向する2辺6a、6bを中心に平行なスリットからなる第1及び第2開口部23、25を有し、それらの下面は第1及び第2開口部の両側が一定の幅で、水晶ウエハ面との間に一定厚さの隙間26を画定するように削除されている。この隙間にブラスト加工の微細砥粒の一部が入り込んで、該隙間に面する水晶ウエハ面をも研削する。

【選択図】図12

【解決手段】ATカット水晶ウエハ3の一方の面又は両面を、第1マスク22を配置しかつ口径の大きいノズル20から微細砥粒21を垂直に均一な密度で噴射してブラスト加工し、第1マスクを外した後、第2マスク24を配置しかつ同様にノズルから微細砥粒を噴射してブラスト加工する。第1及び第2マスクは、それぞれ圧電素子片の矩形の外形線の一方又は他方の対向する2辺6a、6bを中心に平行なスリットからなる第1及び第2開口部23、25を有し、それらの下面は第1及び第2開口部の両側が一定の幅で、水晶ウエハ面との間に一定厚さの隙間26を画定するように削除されている。この隙間にブラスト加工の微細砥粒の一部が入り込んで、該隙間に面する水晶ウエハ面をも研削する。

【選択図】図12

Description

本発明は、圧電振動子等の圧電デバイスに用いるために、例えば水晶ウエハのような圧電材料薄板から断面コンベックス形状の圧電素子片を製造する方法、及びそのような圧電素子片の表面に電極膜を形成した圧電振動片を製造するための方法に関する。

従来より携帯電話、PHS等の情報通信機器やコンピュータ等のOA機器、電子時計等の民生機器を含む様々な電子機器には、電子回路のクロック源として圧電振動子、圧電発振器等の圧電デバイスが広く採用されている。最近は、電子機器の高性能化に伴い、より周波数精度の高い圧電振動子が要求されている。更に、特に情報通信機器の分野では、装置の小型化・薄型化に伴う圧電デバイスのより小型化・薄型化が図られ、また装置の回路基板への実装に適した表面実装型の圧電デバイスが要求されている。

表面実装型の圧電振動子には、圧電材料の短冊状即ち矩形の薄板からなる圧電素子片に励振電極を形成したものを、その基端部においてパッケージの接続端子に導電性接着剤で片持ちにマウントする構造が多く採用されている。このような短冊形の圧電振動子において、振動片断面を矩形ではなく、励振電極を形成する中央部から端部に向けて徐々に厚さを薄くしたコンベックス形状にすると、振動片端部での振動変位の減衰量を大きくしてエネルギの閉じ込め効果を高め、Q値等の周波数特性を向上させ得ること、及び振動片断面が矩形の場合よりも振動子の大きさを小さくできることが知られている(例えば、特許文献1を参照)。

従来、このような断面コンベックス形状の圧電素子片を形成するために、例えばバレル研磨機が使用されている。バレル研磨機は、水晶ウエハ等の圧電材料から断面矩形の短冊状に切り出した数百〜数千個もの多数の圧電振動片を、研磨剤と共にポットに入れ、このポットを一定の速度で所定時間回転させることにより、圧電振動片外周の端縁部分を研削して、その表裏両面についてそれぞれ端縁部分が上向き凸状をなす断面コンベックス形状を形成している。

更に上記特許文献1には、圧電素子片の断面コンベックス形状を近似的に階段形状に置き換えること、及びこの階段形状を、レジスト寸法を段階的に変えたエッチング等による化学的加工やサンドブラストなどの機械的加工により製造することが記載されている。また、圧電デバイスに使用する圧電振動素子を製造するために、凹状の研磨面を備えた複数の研磨部材を同時に回転させることにより、未分離状態の多数の素板チップを同時に加工し、断面コンベックス形状の円形圧電素板を製造する方法が知られている(例えば、特許文献2を参照)。

しかしながら、上述した従来のバレル研磨機による加工は、第一に、長時間を要するため、製造効率及び生産性が低いという問題がある。例えば4MHz程度の低周波数帯で使用する圧電振動子の場合、40時間以上もの加工時間を要する。

更に、圧電振動片断面のコンベックス形状が大きくなると、その周波数変化も大きくなるが、上述したバレル研磨機による加工は、コンベックス形状の制御が困難で加工精度が比較的低く、しかも個々の圧電素子片の加工を制御できないため、断面形状のばらつきが大きくなる。更に、圧電振動片の表面全体に研磨剤が作用するので、励振電極を形成する中央領域が面荒れし、そのためCI値等の周波数特性を劣化させる虞があった。

他方、表裏両面が断面コンベックス形状をなす所謂バイコンベックス形状の圧電素子片は、その基端部が両面とも平坦でないため、パッケージへのマウントが容易ではない。これに対し、その一方の面がコンベックス形状で他方の面が平坦な所謂プラノコンベックス形状の圧電素子片は、その平坦な面を用いることにより、パッケージに導電性接着剤でより容易にかつより強固にマウントすることができる。ところが、バレル研磨機による加工では、圧電素子片が常にバイコンベックス形状に形成され、その一方の面がコンベックス形状で他方の面が平坦な所謂プラノコンベックス形状の圧電素子片を加工することはできない。

また、上記特許文献1に記載されるように、レジストをその寸法を段階的に変えてエッチング等する方法は、その工程が複雑で工数が多く、生産性の低下及びコストの増加を招く虞がある。また、上記特許文献2に開示される凹状研磨面を備えた研磨部材を用いる製造方法は、円形の圧電振動片を加工するのには適しているが、矩形の圧電振動片を断面コンベックス形状に加工することは困難である。

そこで、本発明は、上述した従来技術の問題点を解決するべく、断面コンベックス形状の圧電素子片をより短い加工時間で、励振電極を形成する中央領域の表面を面荒れさせることなく、しかもそのコンベックス形状を比較的容易に制御して製造することができ、かつ、必要に応じて片面だけを加工したプラノコンベックス形状に又は両面加工のバイコンベックス形状に形成できる圧電素子片及び圧電振動片の製造方法を提供することを目的とする。

本発明による圧電素子片の製造方法は、上記目的を達成するために、例えばATカット水晶ウエハである圧電材料薄板から、矩形の外形形状及びコンベックス形状の断面を有する圧電素子片を製造するために、圧電素子片の矩形の一方の対向する2辺の各辺に沿って設けた互いに平行なスリットからなる第1開口部を設けた第1マスクを、圧電材料薄板の少なくとも一方の面上に配置し、該第1マスクの上方に配置したノズルから微細砥粒を圧電材料薄板の少なくとも一方の面に向けて垂直に均一な密度で噴射して、第1開口部から露出する圧電材料薄板の表面をブラスト加工し、第1マスクを外した後、圧電素子片の矩形の他方の対向する2辺の各辺に沿って設けた互いに平行なスリットからなる第2開口部を設けた第2マスクを、圧電材料薄板の前記少なくとも一方の面上に配置し、第2マスクの上方に配置したノズルから微細砥粒を圧電材料薄板の少なくとも一方の面に向けて垂直に均一な密度で噴射して、第2開口部から露出する圧電材料薄板の表面をブラスト加工する過程を備え、第1及び第2マスクがそれらの下面に、第1及び第2開口部の両側にそれぞれ一定の幅で、圧電材料薄板の少なくとも一方の面との間で一定の厚さの隙間を画定するように削除した部分を有することによって、前記ブラスト加工の際に第1及び第2開口部を通して吹き付けられた微細砥粒の一部が圧電材料薄板との前記隙間に入り込んで、該隙間に面する圧電材料薄板表面をも研削することを特徴とする。

このように第1及び第2マスクを用いることによって、圧電材料薄板の表面は、圧電素子片の外形線即ち、その矩形の対向する各2辺を中心とする或る幅の範囲で、第1及び第2開口部にそれぞれ露出する部分が上向き凹状をなし、かつ該露出部分から第1及び第2マスクと圧電材料薄板との隙間に向けて両側部分が上向き凸状をなす断面形状にブラスト加工される。このとき、励振電極を形成しようとする圧電素子片の中央領域は、第1及び第2マスクに覆われているので、ブラスト加工により面荒れさせる虞がなく、非常に短時間で所望の断面コンベックス形状の圧電素子片を製造することができる。

更に、第1及び第2マスクには、それぞれ複数の圧電素子片の外形に対応する複数の平行なスリットからなる第1及び第2開口部を形成することができ、それにより1枚の圧電材料薄板から同時に複数の圧電素子片を製造することができる。第1及び第2マスクは金属プレートで形成することができ、繰り返し使用することができる。また、加工される圧電材料薄板の種類・厚さ等に応じて、ノズルの圧電材料薄板の表面からの高さ、使用する微細砥粒の種類・粒径・噴射圧・噴射時間等の加工条件を適当に選択することにより、加工しようとするコンベックス形状、面粗度を比較的容易に制御することができる。これらの加工条件は、必要に応じて加工の途中で変更することができる。

或る実施例では、圧電材料薄板の少なくとも一方の面のブラスト加工される領域全体をカバーする大きさの口径を有するノズルを使用することにより、圧電材料薄板に関してノズルの位置を固定した状態でブラスト加工することができ、ノズルを圧電材料薄板に対して相対的に移動させる手段を必要とせず、加工装置全体の構成が簡単になる。更に、1枚の圧電材料薄板から複数の圧電素子片を製造する場合にも、個々の圧電素子片にばらつきを生じないので、大量生産が可能であり、好都合である。

圧電材料薄板の一方の面にのみをブラスト加工した場合には、他方の面が平坦なプラノコンベックス形状の断面を有する圧電素子片を加工することができる。

別の実施例では、圧電材料薄板の表裏両面をブラスト加工することによって、両面がコンベックス形状をなすバイコンベックス形状の断面を有する圧電素子片が加工される。この場合、圧電材料薄板の表裏両面にそれぞれ第1マスクを配置し、かつ圧電材料薄板の両側にそれぞれノズルを配置して、圧電材料薄板の表裏両面を同時にブラスト加工し、第1マスクを外した後、圧電材料薄板の表裏両面にそれぞれ第2マスクを配置し、かつ圧電材料薄板の両側にそれぞれノズルを配置して、圧電材料薄板の表裏両面を同時にブラスト加工することにより、バイコンベックス形状断面の圧電素子片をより短時間で加工することができる。

また、別の実施例では、第1及び第2マスクを用いたブラスト加工を、圧電材料薄板の或る厚みの部分を残すように行い、残した圧電材料薄板の部分を圧電素子片の外形線に沿って、例えばレーザ割断のような従来公知の適当な手法により切断することができる。この場合に、圧電材料薄板の片面のみをブラスト加工すると、ブラスト加工した片面側が上述した凹凸のコンベックス形状をなしかつその反対面側が垂直に切断されたプラノコンベックスの断面を有する圧電素子片が得られる。また、圧電材料薄板の表裏両面をブラスト加工すると、その周縁に沿って垂直な切断面を挟んで両面が上述した凹凸のコンベックス形状をなすバイコンベックス断面の圧電素子片が得られる。

更に、本発明による圧電振動片の製造方法は、上述した本発明の方法を用いて圧電素子片を形成し、該圧電素子片の表面に電極膜を所望の形状に形成する過程を備えることを特徴とする。

本発明の圧電素子片の製造方法によれば、上述したように非常に短時間でコンベックス形状の断面を、励振電極を形成する中央領域を面荒れさせることなく加工でき、かつそのコンベックス形状を制御できるので、生産性の向上を図り、CI値を低く抑制しかつQ値等の周波数特性を向上させた圧電振動子を効率よく製造することが可能になる。しかも、1枚の圧電材料薄板から複数の圧電素子片を製造する場合にも、個々の圧電素子片にばらつきを生じないので、高品質の圧電素子片を大量生産することが可能で、製造コストの大幅な低減を実現できる。また、圧電材料薄板の片面にのみをブラスト加工したプラノコンベックス形状の断面と、その表裏両面をブラスト加工したバイコンベックス形状の断面とを、必要に応じて選択でき、特にプラノコンベックス形状の断面を有する場合には、平坦な面を利用してパッケージにマウントすることにより、圧電振動子の組立作業が容易で、マウント強度及び耐衝撃性が向上する。

以下に、本発明の好適な実施例を適用して、特に厚みすべりモードの圧電振動子に使用する短冊状即ち矩形薄板で所望の断面コンベックス形状を有する圧電素子片を製造する場合について、添付図面を参照しつつ詳細に説明する。

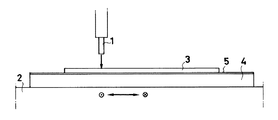

図1は、本発明の第1実施例を用いて圧電材料の薄板から多数の圧電素子片を加工するための装置の構成を概略的に示している。この加工装置は、微細砥粒を連続的に噴射するために垂直下向きに配置した比較的口径の小さいノズル1を有する。ノズル1の直ぐ下側には、該ノズルに関して水平方向に移動可能なテーブル2が配置され、その上に圧電材料薄板としての水晶ウエハ3が水平に保持される。水晶ウエハ3は、非常に薄くかつ脆弱なため、本実施例ではガラス板等のような補強プレート4の表面に両面粘着シート5等の適当な接着手段を用いて貼り付けたものをテーブル2上に載置する。このとき、水晶ウエハ3及び補強プレート4は、適当な治具(図示せず)を用いてテーブル2上に位置決めし、かつ固定するのが好ましい。このような加工装置としては、例えば一般に市販されているマイクロブラスト装置を用いることができる。別の実施例では、逆にテーブル2側を固定し、ノズル1を該テーブルに関して水平方向に移動可能にすることもできる。

図2は、テーブル2上にセットされた方形の水晶ウエハ3の表面を、ノズル1から噴射する微細砥粒でブラスト加工する様子を概略的に示している。テーブル2は、ノズル1が水晶ウエハ3の表面を、製造しようとする圧電素子片の縦・横方向の外形線6a、6bに沿って走査するように移動させる。図3(A)及び(B)は、ブラスト加工される水晶ウエハ3の状態を部分的に拡大してその経過に沿って順に示している。微細砥粒7は、ノズル1を水晶ウエハ3表面から一定の高さで相対的に移動させながら、外形線6a、6bを中心に細い噴流として所定の圧力で噴射させる。このとき、ノズル1から出た微細砥粒7は、図示するように或る狭い角度範囲θに広がり、従って水晶ウエハ3表面は、外形線6a、6bを中心としてその両側に所望の幅の比較的狭い範囲が、それぞれ上向き凸状に削られる。それ以外の水晶ウエハ3表面の領域、特に圧電振動子の励振電極を配置する中央領域は、微細砥粒7で加工されないようにすることが、後の工程で電極膜を形成する上で好ましい。

ノズル1の口径・水晶ウエハ3表面からの高さ、使用する微細砥粒7の種類・粒径・噴射圧、テーブル2の移動速度等の加工条件は、加工される圧電材料薄板(本実施例では水晶ウエハ)の種類・厚さ、コンベックス形状、加工範囲、面粗度等に応じて適当に選択する。或る実施例では、ノズル1の口径を約0.2mm〜2mm、好ましくは0.3mmに、水晶ウエハ3表面からノズル1開口までの高さを約2mm〜10mmに設定する。微細砥粒7は、粒径約3μm〜40μm、好ましくは27μmのものを使用し、約0.5〜1.0MPa、好ましくは1.0MPaの圧力で噴射する。テーブル2は、ノズル1から微細砥粒を噴射しつつ、例えば10mm/秒の速度で図2に示すように移動させ、水晶ウエハ3全面をブラスト加工する。

水晶ウエハ3の厚さが薄い場合には、ノズル1を1回走査するだけで、図3(A)及び(B)に示すように外形線6a、6bに沿って所望のコンベックス形状をブラスト加工し、かつ水晶ウエハ3を完全に切断して、同時に多数の所望の圧電素子片を加工することができる。水晶ウエハ3が厚い場合には、ノズル1を複数回走査して、外形線6a、6bに沿って繰り返しブラスト加工を行うことにより、同様に所望の断面コンベックス形状を有する多数の圧電素子片を加工することができる。複数回の走査では、各回毎に上述したノズル1の口径・水晶ウエハ3表面からの高さ、使用する微細砥粒7の種類・粒径・噴射圧、テーブル2の移動速度等の加工条件を変更しかつ制御することにより、所望の加工状態で所望のコンベックス形状を得ることができる。

この水晶ウエハ3を例えばホットプレート(図示せず)で加熱して補強プレート4から剥離させかつ洗浄すると、図4に示すようにプラノコンベックス形状の矩形水晶薄板からなる圧電素子片8が得られる。この圧電素子片8の表裏両面に、従来公知の方法を用いて1対の励振電極9及び引出電極10を形成して、本発明の圧電振動片11を製造する。圧電振動片11は、図5に例示するように一方の基端部で引出電極10を、セラミック等の絶縁材料からなる矩形箱状のベース12表面の接続電極13に導電性接着剤14で片持ちに固定して実装する。ベース12の上端にシールリング15を介して金属製の蓋16を接合してパッケージ17を封止すると、表面実装型圧電振動子が完成する。

図6(A)及び(B)は、第1実施例の変形例によりブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。この変形例では、先ず第1実施例の場合と同様にして、図6(A)に示すように水晶ウエハ3を外形線6a、6bに沿ってその上面から途中まで、下面側に或る厚みの部分を残してブラスト加工し、コンベックス形状の断面を加工する。次に図6(B)に示すように、残した前記部分を同じく外形線6a、6bに沿って、例えばレーザ割断のような従来公知の適当な手法により切断する。この後、同様に水晶ウエハ3をホットプレート等で加熱して補強プレート4から剥離させかつ洗浄することにより、上面が凸状コンベックス形状で下面側を垂直に切断したプラノコンベックス断面の矩形水晶薄板からなる圧電素子片が得られる。

図7(A)及び(B)は、第1実施例の別の変形例によりブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。この変形例では、微細砥粒を噴射する一対のノズル1a、1bを互いに対向して水平に配設し、その中間に水晶ウエハ3を、適当な治具又は保持手段を用いて垂直に、かつ前記両ノズルに関して移動可能に配置する。第1実施例の場合と同様に、両ノズル1a、1bを圧電素子片の外形線に6a、6b沿って相対的に移動させながら、微細砥粒7a、7bを同時に噴射することにより、水晶ウエハ3の表裏両面を同時にブラスト加工する。

図6の変形例の場合と同様に、先ず図7(A)に示すように水晶ウエハ3を外形線6a、6bに沿ってその両面から途中まで、中心に或る厚みの部分を残してブラスト加工し、両面をそれぞれコンベックス形状に加工する。次に図7(B)に示すように、残した前記部分を同じく外形線6a、6bに沿って、同じく例えばレーザ割断のような公知の適当な手法により切断する。これにより、その周縁に沿って垂直な切断面を挟んで両面がコンベックス形状をなすバイコンベックス断面の矩形水晶薄板からなる圧電素子片8が得られる。

図8は、本発明の第2実施例により水晶ウエハ3をブラスト加工して、断面コンベックス形状を有する多数の圧電素子片を製造する要領を示している。第1実施例と同様にガラス板等の補強プレート4の表面に両面粘着シート5で貼り付けた水晶ウエハ3の表面には、フォトレジストからなるマスク18が形成されている。マスク18は、水晶ウエハ3表面にフォトレジストを塗布し、フォトリソグラフィ技術を用いてパターン形成することにより、製造しようとする圧電素子片の縦・横方向の外形線6a、6bを中心に所望の幅の格子状溝からなる開口部19が設けられている。開口部19は、マスク18で圧電振動片の励振電極を形成する中央領域が覆われるように設けるのが、後の工程で電極膜を形成する上で好ましい。

水晶ウエハ3の上方には、口径の大きいノズル20を垂直下向きに配置する。ノズル20からは、微細砥粒21が水晶ウエハ3に向けて実質的に均一な密度で噴射され、マスク18の開口部19から露出する水晶ウエハ3の表面を一様にブラスト加工する。ノズル20の口径が水晶ウエハ3の加工領域全体をカバーし得る大きさの場合には、ノズル20の位置を水晶ウエハ3に関して固定した状態で加工できるので、好都合である。また、ノズル20の口径が水晶ウエハ3の加工領域全体をカバーし得ない大きさの場合には、ノズル20を水晶ウエハ3に関して相対的に移動させながら微細砥粒21を噴射して、水晶ウエハ3の加工領域全体を一様に加工する。

図9(A)及び(B)は、本実施例においてブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。本実施例では、小さい口径のノズルを使用して集中的に微細砥粒を吹き付ける第1実施例の場合と異なり、微細砥粒21がマスク18の開口部19を介して水晶ウエハ3の露出面に吹き付けるので、図9(A)に示すように水晶ウエハ3表面が、外形線6a、6bを中心とする上向き凹状に研削される。ノズル20の水晶ウエハ3表面からの高さ、使用する微細砥粒21の種類・粒径・噴射圧・噴射時間等の加工条件は、加工される圧電材料薄板(本実施例では水晶ウエハ)の種類・厚さ、加工しようとするコンベックス形状、面粗度等に応じて適当に選択する。また、これらの加工条件は、必要に応じて加工の途中で変更することができる。

ブラスト加工は、水晶ウエハ3の上面から途中まで、下面側に或る厚みの部分を残すように行う。次に図9(B)に示すように、残した前記部分を外形線6a、6bに沿って、例えばレーザ割断のような適当な手法により切断する。この後、水晶ウエハ3からマスク18を除去し、ホットプレート等で加熱して補強プレート4から剥離させかつ洗浄する。これにより、上面が凹状コンベックス形状で下面側を垂直に切断したプラノコンベックス断面の矩形水晶薄板からなる圧電素子片が得られる。

図10(A)及び(B)は、第2実施例の変形例によりブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。この変形例では、図9に示す第2実施例のマスク18と同様にフォトレジストをパターン形成したマスク18a、18bが、水晶ウエハ3の両面に設けられている。微細砥粒を噴射する一対のノズル20a、20bを互いに対向して水平に配設し、その中間位置に水晶ウエハ3を、適当な治具又は保持手段を用いて垂直に配置する。第2実施例の場合と同様に、両ノズル20a、20bから微細砥粒21a、21bを均一な密度で同時に噴射することにより、水晶ウエハ3の表裏両面を同時にブラスト加工する。

図10(A)に示すように、マスク18a、18bの開口部19a、19bから露出する水晶ウエハ3の表面は、それぞれ外形線6a、6bを中心とする外向き凹状に研削される。ブラスト加工は、水晶ウエハ3の表面から途中まで、中心に或る厚みの部分を残すように行う。同様に、ノズル20a、20bの水晶ウエハ3表裏各面からの離隔距離、使用する微細砥粒21の種類・粒径・噴射圧・噴射時間等の加工条件は、加工される圧電材料薄板(本実施例では水晶ウエハ)の種類・厚さ、加工しようとするコンベックス形状、面粗度等に応じて適当に選択する。また、これらの加工条件は、必要に応じて加工の途中で変更することができる。次に、水晶ウエハ3からマスク18a、18bを除去した後、図10(B)に示すように、残した前記部分を外形線6a、6bに沿って、例えばレーザ割断のような適当な手法により切断する。これにより、その周縁に沿って垂直な切断面を挟んで両面がコンベックス形状をなすバイコンベックス断面の矩形水晶薄板からなる圧電素子片が得られる。

図11(A)及び(B)は、本発明の第3実施例により水晶ウエハ3をブラスト加工して、断面コンベックス形状を有する多数の圧電素子片を製造する要領を示している。本実施例では、第2実施例のフォトレジストからなるマスクに代えて、繰り返し使用可能な薄い金属板からなるマスクを使用する。

先ず、図11(A)に示すように、第1及び第2実施例と同様にガラス板等の補強プレート4の表面に両面粘着シート5で貼り付けた水晶ウエハ3の表面上に、薄い金属板からなる第1マスク22を配置する。第1マスク22には、製造しようとする圧電素子片の一方の、例えば縦方向の外形線6aを中心に所望の幅を有する複数の平行なスリットからなる開口部23が設けられている。水晶ウエハ3の上方には、第2実施例と同様に口径の大きいノズル20を垂直下向きに配置し、微細砥粒21を水晶ウエハ3に向けて実質的に均一な密度で噴射し、第1マスク22の開口部23から露出する水晶ウエハ3の表面を一様にブラスト加工する。次に、第1マスク22を外して、第2マスク24を水晶ウエハ3の表面上に配置する。第2マスク24には、製造しようとする圧電素子片の他方、例えば横方向の外形線6bを中心に所望の幅を有する複数の平行なスリットからなる開口部25が設けられている。そして、ノズル20から微細砥粒21を水晶ウエハ3に向けて実質的に均一な密度で噴射し、第2マスク24の開口部25から露出する水晶ウエハ3の表面を一様にブラスト加工する。

第1及び第2マスク22、24は、いずれの開口部23、25も圧電振動片の励振電極を形成する中央領域が露出しないように設けるのが、後の工程で電極膜を形成する上で好ましい。また、第2実施例の場合と同様に、ノズル20の口径が水晶ウエハ3の加工領域全体をカバーし得る大きさの場合には、ノズル20の位置を水晶ウエハ3に関して固定した状態で加工できるが、ノズル20の口径が水晶ウエハ3の加工領域全体をカバーし得ない大きさの場合には、ノズル20を水晶ウエハ3に関して相対的に移動させながら微細砥粒21を噴射して、水晶ウエハ3の加工領域全体を一様に加工する。

図12(A)及び(B)は、本実施例においてブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。本実施例のマスク22、24は、その下面の開口部23、25の両側に或る一定の幅の部分が、水晶ウエハ3表面との間に或る一定の厚さの隙間26を画定するように削除されている。このため、ノズル20から噴射された微細砥粒21は、開口部23、25から水晶ウエハ3の露出面に吹き付けられると同時に、その一部が隙間26に入り込んで該隙間に面する水晶ウエハ3表面を研削する。これにより水晶ウエハ3表面は、図12(A)に示すように、中央部分が外形線6a、6bを中心とする上向き凹状をなし、かつ両側部分が上向き凸状をなす断面形状にブラスト加工される。ノズル20の水晶ウエハ3表面からの高さ、使用する微細砥粒21の種類・粒径・噴射圧・噴射時間等の加工条件は、加工される圧電材料薄板(本実施例では水晶ウエハ)の種類・厚さ、加工しようとするコンベックス形状、面粗度等に応じて適当に選択する。また、これらの加工条件は、必要に応じて加工の途中で変更することができる。

ブラスト加工は、水晶ウエハ3の上面から途中まで、下面側に或る厚みの部分を残すように行う。第1及び第2マスク22、24を用いて水晶ウエハ3をブラスト加工した後、図12(B)に示すように、残した前記部分を外形線6a、6bに沿って、例えばレーザ割断のような適当な手法により切断する。これにより、上面が外側に凹状かつ内側に凸状のコンベックス形状をなしかつ下面側が垂直に切断されたプラノコンベックスの断面を有する矩形水晶薄板からなる圧電素子片が得られる。

図13は、第3実施例の変形例によりブラスト加工される水晶ウエハ3の状態を、図3と同様に部分的に拡大してその経過に沿って順に示している。この変形例では、第3実施例の第1及び第2マスク22、24と同一の構成を有する2組の第1マスク22a、22b及び第2マスク24a、24bを水晶ウエハ3の表裏両面に使用する。先ず、図11(A)に関連して上述したように、第1マスク22a、22bをそれぞれ水晶ウエハ3の表裏各面に配置し、製造しようとする圧電素子片の縦方向の外形線6aに沿ってブラスト加工を行う。次に、図11(B)と同様に、第2マスク24a、24bをそれぞれ水晶ウエハ3の表裏各面に配置し、製造しようとする圧電素子片の縦方向の外形線6bに沿ってブラスト加工を行う。

図13(A)に示すように、微細砥粒を噴射する一対のノズル20a、20bを互いに対向して水平に配設し、その中間位置に前記第1又は第2マスクを装着した水晶ウエハ3を、適当な治具又は保持手段を用いて垂直に配置する。第3実施例の場合と同様に、両ノズル20a、20bから微細砥粒21a、21bを均一な密度で同時に噴射することにより、水晶ウエハ3の表裏両面を同時にブラスト加工する。これにより、水晶ウエハ3の各面は、中央部分が外形線6a、6bを中心とする上向き凹状をなし、かつ両側部分が上向き凸状をなす断面形状にブラスト加工される。ノズル20の水晶ウエハ3表面からの高さ、使用する微細砥粒21の種類・粒径・噴射圧・噴射時間等の加工条件は、加工される圧電材料薄板(本実施例では水晶ウエハ)の種類・厚さ、加工しようとするコンベックス形状、面粗度等に応じて適当に選択する。また、これらの加工条件は、必要に応じて加工の途中で変更することができる。

ブラスト加工は、図13(A)に示すように、水晶ウエハ3の表面から途中まで、中心に或る厚みの部分を残すように行う。水晶ウエハ3の両面を外形線6a、6bに沿ってブラスト加工した後、図13(B)に示すように、残した前記部分を外形線6a、6bに沿って、例えばレーザ割断のような適当な手法により切断する。これにより、その周縁に沿って垂直な切断面を挟んで両面が上述した凹凸のコンベックス形状をなすバイコンベックス断面の矩形水晶薄板からなる圧電素子片が得られる。

本発明は上記実施例に限定されるものではなく、これに様々な変形・変更を加えて実施し得ることは当業者に明らかである。例えば、水晶以外のタンタル酸リチウム、ニオブ酸リチウム等の様々な圧電材料を用いた圧電振動片についても、同様に適用することができる。また、水晶ウエハの両面をブラスト加工する場合、各面の加工条件を異ならしめることにより、圧電素子片の表裏各面で異なるコンベックス形状の断面に加工することもできる。

1,1a,1b…ノズル、2…テーブル、3…水晶ウエハ、4…補強プレート、5…両面粘着シート、6a,6b…外形線、7、7a,7b…微細砥粒、8…圧電素子片、9…励振電極、10…引出電極、11…圧電振動片、12…ベース、13…接続電極、14…導電性接着剤、15…シールリング、16…蓋、17…パッケージ、18,18a,18b…マスク、19,19a,19b,23,25…開口部、20,20a,20b…ノズル、21,21a,21b…微細砥粒、22,22a,22b…第1マスク、24,24a,24b…第2マスク、26…隙間。

Claims (6)

- 矩形の外形形状及びコンベックス形状の断面を有する圧電素子片を圧電材料薄板から製造するために、

前記矩形の一方の対向する2辺の各辺に沿って設けた互いに平行なスリットからなる第1開口部を設けた第1マスクを、前記圧電材料薄板の少なくとも一方の面上に配置し、

前記第1マスクの上方に配置したノズルから微細砥粒を前記圧電材料薄板の前記少なくとも一方の面に向けて垂直に均一な密度で噴射して、前記第1開口部から露出する前記圧電材料薄板の表面をブラスト加工し、

前記第1マスクを外した後、前記矩形の他方の対向する2辺の各辺に沿って設けた互いに平行なスリットからなる第2開口部を設けた第2マスクを、前記圧電材料薄板の前記少なくとも一方の面上に配置し、

前記第2マスクの上方に配置したノズルから微細砥粒を前記圧電材料薄板の前記少なくとも一方の面に向けて垂直に均一な密度で噴射して、前記第2開口部から露出する前記圧電材料薄板の表面をブラスト加工する過程を備え、

前記第1及び第2マスクがそれらの下面に、前記第1及び第2開口部の両側にそれぞれ一定の幅で、前記圧電材料薄板の前記少なくとも一方の面との間で一定の厚さの隙間を画定するように削除した部分を有することによって、前記ブラスト加工の際に前記第1及び第2開口部を通して吹き付けられた前記微細砥粒の一部が前記隙間に入り込んで、該隙間に面する前記圧電材料薄板表面をも研削することを特徴とする圧電素子片の製造方法。 - 前記ノズルが、前記圧電材料薄板の前記少なくとも一方の面のブラスト加工される領域全体をカバーする大きさの口径を有することを特徴とする請求項1記載の圧電素子片の製造方法。

- 前記圧電材料薄板の表裏両面にそれぞれ前記第1マスクを配置し、かつ前記圧電材料薄板の両側にそれぞれ前記ノズルを配置して、前記圧電材料薄板の表裏両面を同時にブラスト加工し、前記第1マスクを外した後、前記圧電材料薄板の表裏両面にそれぞれ前記第2マスクを配置し、かつ前記圧電材料薄板の両側にそれぞれ前記ノズルを配置して、前記圧電材料薄板の表裏両面を同時にブラスト加工することを特徴とする請求項1又は2記載の圧電素子片の製造方法。

- 前記第1及び第2マスクを用いた前記ブラスト加工を、前記圧電材料薄板の或る厚みの部分を残すように行い、残した前記圧電材料薄板の部分を前記圧電素子片の外形線に沿って切断することを特徴とする請求項1乃至3のいずれか記載の圧電素子片の製造方法。

- 前記圧電材料薄板がATカット水晶ウエハであることを特徴とする請求項1乃至4のいずれか記載の圧電素子片の製造方法。

- 請求項1乃至5のいずれか記載の方法を用いて圧電素子片を形成し、前記圧電素子片の表面に電極膜を所望の形状に形成する過程を備えることを特徴とする圧電振動片の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009192225A JP4868043B2 (ja) | 2009-08-21 | 2009-08-21 | 圧電素子片及び圧電振動片の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009192225A JP4868043B2 (ja) | 2009-08-21 | 2009-08-21 | 圧電素子片及び圧電振動片の製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001223494A Division JP2003037463A (ja) | 2001-07-24 | 2001-07-24 | 圧電素子片及び圧電振動片の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010035176A true JP2010035176A (ja) | 2010-02-12 |

| JP4868043B2 JP4868043B2 (ja) | 2012-02-01 |

Family

ID=41739054

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009192225A Expired - Fee Related JP4868043B2 (ja) | 2009-08-21 | 2009-08-21 | 圧電素子片及び圧電振動片の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4868043B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105983909A (zh) * | 2014-09-19 | 2016-10-05 | 筛得力有限公司 | 筛网衬及制造此类筛网衬的方法 |

| CN113829245A (zh) * | 2021-09-30 | 2021-12-24 | 中国人民解放军国防科技大学 | 纳米射流抛光装置 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04277625A (ja) * | 1991-03-05 | 1992-10-02 | Murata Mfg Co Ltd | チップ型電子部品の加工方法 |

| JPH04322508A (ja) * | 1991-04-22 | 1992-11-12 | Matsushita Electric Ind Co Ltd | 水晶振動子の製造方法 |

| JPH05259799A (ja) * | 1992-03-09 | 1993-10-08 | Citizen Watch Co Ltd | 水晶振動子 |

| JPH06291590A (ja) * | 1993-03-31 | 1994-10-18 | Citizen Watch Co Ltd | 圧電振動子とその製造方法 |

| JP2000269774A (ja) * | 1999-03-18 | 2000-09-29 | Murata Mfg Co Ltd | 圧電振動素子及び圧電共振部品 |

-

2009

- 2009-08-21 JP JP2009192225A patent/JP4868043B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04277625A (ja) * | 1991-03-05 | 1992-10-02 | Murata Mfg Co Ltd | チップ型電子部品の加工方法 |

| JPH04322508A (ja) * | 1991-04-22 | 1992-11-12 | Matsushita Electric Ind Co Ltd | 水晶振動子の製造方法 |

| JPH05259799A (ja) * | 1992-03-09 | 1993-10-08 | Citizen Watch Co Ltd | 水晶振動子 |

| JPH06291590A (ja) * | 1993-03-31 | 1994-10-18 | Citizen Watch Co Ltd | 圧電振動子とその製造方法 |

| JP2000269774A (ja) * | 1999-03-18 | 2000-09-29 | Murata Mfg Co Ltd | 圧電振動素子及び圧電共振部品 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105983909A (zh) * | 2014-09-19 | 2016-10-05 | 筛得力有限公司 | 筛网衬及制造此类筛网衬的方法 |

| CN105983909B (zh) * | 2014-09-19 | 2019-12-10 | 筛得力有限公司 | 筛网衬及制造此类筛网衬的方法 |

| CN105983909B9 (zh) * | 2014-09-19 | 2020-04-24 | 筛得力有限公司 | 筛网衬及制造此类筛网衬的方法 |

| CN113829245A (zh) * | 2021-09-30 | 2021-12-24 | 中国人民解放军国防科技大学 | 纳米射流抛光装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4868043B2 (ja) | 2012-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4324182B2 (ja) | 薄膜バルク音響共振器および表面音響波共振器が集積された集積フィルタおよびその製造方法 | |

| TWI591868B (zh) | Piezoelectric quartz wafer with double convex structure and processing method thereof | |

| US8987974B2 (en) | Piezoelectric device and method for manufacturing the same | |

| KR20170136967A (ko) | 원형 웨이퍼 구조를 갖는 석영크리스탈 공진기 및 그 제작방법 | |

| JP4868043B2 (ja) | 圧電素子片及び圧電振動片の製造方法 | |

| JP2007096369A (ja) | メタルマスク、及び圧電振動素子の分割方法 | |

| JP2003037463A (ja) | 圧電素子片及び圧電振動片の製造方法 | |

| TWI652839B (zh) | Piezoelectric quartz wafer with single convex structure | |

| JP4472381B2 (ja) | 水晶振動子の製造方法 | |

| JP2004040399A (ja) | エッチング方法及びその方法によって成形されたエッチング成形品 | |

| JP5234236B2 (ja) | 水晶基板および水晶基板の製造方法 | |

| JPH04294622A (ja) | 圧電素子の製造方法 | |

| JP2004312286A (ja) | 圧電基板の製造方法 | |

| JP5288920B2 (ja) | 水晶振動用素子の製造方法 | |

| KR100956235B1 (ko) | 수정진동자 제조방법 | |

| JP5024427B2 (ja) | 圧電デバイス | |

| JP2008140937A (ja) | 結晶ウエハの周波数調整方法 | |

| JP4962590B2 (ja) | 圧電デバイスの製造方法 | |

| JPH0583065A (ja) | 圧電振動子の製造方法 | |

| JPH05259799A (ja) | 水晶振動子 | |

| JP2004304448A (ja) | 水晶振動板 | |

| JP6383164B2 (ja) | 圧電振動片の製造方法 | |

| JP2005184665A (ja) | 圧電基板の製造方法、圧電振動素子、圧電振動子、及び圧電発振器 | |

| JP2006211583A (ja) | 水晶振動子の製造方法 | |

| JP2006261746A (ja) | 圧電振動子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111018 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111031 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141125 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |