JP2010005293A - 複合材料および医療用チューブ - Google Patents

複合材料および医療用チューブ Download PDFInfo

- Publication number

- JP2010005293A JP2010005293A JP2008170917A JP2008170917A JP2010005293A JP 2010005293 A JP2010005293 A JP 2010005293A JP 2008170917 A JP2008170917 A JP 2008170917A JP 2008170917 A JP2008170917 A JP 2008170917A JP 2010005293 A JP2010005293 A JP 2010005293A

- Authority

- JP

- Japan

- Prior art keywords

- weight

- inorganic particles

- parts

- composite material

- base matrix

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000002131 composite material Substances 0.000 title claims abstract description 75

- 239000010954 inorganic particle Substances 0.000 claims abstract description 114

- 239000011159 matrix material Substances 0.000 claims abstract description 86

- 238000002156 mixing Methods 0.000 claims abstract description 49

- 239000002245 particle Substances 0.000 claims abstract description 46

- 235000014113 dietary fatty acids Nutrition 0.000 claims description 18

- 229930195729 fatty acid Natural products 0.000 claims description 18

- 239000000194 fatty acid Substances 0.000 claims description 18

- 150000004665 fatty acids Chemical class 0.000 claims description 18

- 229920005992 thermoplastic resin Polymers 0.000 claims description 18

- 229920001296 polysiloxane Polymers 0.000 claims description 16

- 239000013078 crystal Substances 0.000 claims description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical class [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 8

- 238000010559 graft polymerization reaction Methods 0.000 claims description 8

- 229910002804 graphite Inorganic materials 0.000 claims description 8

- 239000010439 graphite Substances 0.000 claims description 8

- CWQXQMHSOZUFJS-UHFFFAOYSA-N molybdenum disulfide Chemical compound S=[Mo]=S CWQXQMHSOZUFJS-UHFFFAOYSA-N 0.000 claims description 7

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 5

- 239000002861 polymer material Substances 0.000 claims description 5

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 4

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 claims description 3

- 229910000416 bismuth oxide Inorganic materials 0.000 claims description 3

- TYIXMATWDRGMPF-UHFFFAOYSA-N dibismuth;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Bi+3].[Bi+3] TYIXMATWDRGMPF-UHFFFAOYSA-N 0.000 claims description 3

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 3

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 3

- 229910052721 tungsten Inorganic materials 0.000 claims description 3

- 239000010937 tungsten Substances 0.000 claims description 3

- ZNOKGRXACCSDPY-UHFFFAOYSA-N tungsten trioxide Chemical compound O=[W](=O)=O ZNOKGRXACCSDPY-UHFFFAOYSA-N 0.000 claims description 3

- 239000000463 material Substances 0.000 abstract description 19

- 238000005259 measurement Methods 0.000 description 47

- 230000000052 comparative effect Effects 0.000 description 46

- 238000003780 insertion Methods 0.000 description 21

- 230000037431 insertion Effects 0.000 description 21

- 229920005989 resin Polymers 0.000 description 19

- 239000011347 resin Substances 0.000 description 19

- -1 polypropylene Polymers 0.000 description 10

- 229920000573 polyethylene Polymers 0.000 description 7

- 238000004898 kneading Methods 0.000 description 6

- 229920002614 Polyether block amide Polymers 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 4

- 239000004952 Polyamide Substances 0.000 description 4

- PZKRHHZKOQZHIO-UHFFFAOYSA-N [B].[B].[Mg] Chemical compound [B].[B].[Mg] PZKRHHZKOQZHIO-UHFFFAOYSA-N 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 229920002647 polyamide Polymers 0.000 description 4

- 229910052582 BN Inorganic materials 0.000 description 3

- 238000013329 compounding Methods 0.000 description 3

- 239000008187 granular material Substances 0.000 description 3

- 229920001903 high density polyethylene Polymers 0.000 description 3

- 239000004700 high-density polyethylene Substances 0.000 description 3

- 230000001050 lubricating effect Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229920000642 polymer Polymers 0.000 description 3

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 3

- 239000004810 polytetrafluoroethylene Substances 0.000 description 3

- 229920001169 thermoplastic Polymers 0.000 description 3

- 239000004416 thermosoftening plastic Substances 0.000 description 3

- 239000004813 Perfluoroalkoxy alkane Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 230000002776 aggregation Effects 0.000 description 2

- 238000004220 aggregation Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 229920000840 ethylene tetrafluoroethylene copolymer Polymers 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 229920001684 low density polyethylene Polymers 0.000 description 2

- 239000004702 low-density polyethylene Substances 0.000 description 2

- 238000000691 measurement method Methods 0.000 description 2

- 229910052982 molybdenum disulfide Inorganic materials 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 229920011301 perfluoro alkoxyl alkane Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 229920010126 Linear Low Density Polyethylene (LLDPE) Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 239000002174 Styrene-butadiene Substances 0.000 description 1

- JAAVTMIIEARTKI-UHFFFAOYSA-N [S--].[S--].[Ta+4] Chemical compound [S--].[S--].[Ta+4] JAAVTMIIEARTKI-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229920006026 co-polymeric resin Polymers 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 229920006244 ethylene-ethyl acrylate Polymers 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 229920000092 linear low density polyethylene Polymers 0.000 description 1

- 239000004707 linear low-density polyethylene Substances 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920013716 polyethylene resin Polymers 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000011115 styrene butadiene Substances 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- ITRNXVSDJBHYNJ-UHFFFAOYSA-N tungsten disulfide Chemical compound S=[W]=S ITRNXVSDJBHYNJ-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Materials For Medical Uses (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

【解決手段】医療用チューブ1を、1種以上の高分子材料からなるベースマトリックス10Aと、ベースマトリックス10A100重量部に対して15重量部以上75重量部以下の配合比で混練された、平均粒径0.1μm以上30μm以下、かつ円形度0.90以上1.0以下の1種以上の無機粒子10Bとを含むことを特徴する複合材料10によって形成する。

【選択図】図2

Description

例えば、特許文献1には、1またはそれ以上の熱可塑性ポリエステルから本質的になるポリマーマトリックスおよび微粉砕潤滑性粒状材料を含む複合材料、およびこの複合材料によって体内に挿入管部材を形成したカテーテルが記載されている。

特許文献1では、例えば、グラファイトや二硫化モリブデンなどからなる微粉砕潤滑性粒状材料を熱可塑性ポリエステルからなるポリマーマトリックスに混ぜることにより、材料の摩擦係数を下げて処置具チューブの挿入性を向上させている。

特許文献1に記載の技術では、微粉砕潤滑性粒状材料を混合することで、ポリマーマトリックスに比べて低摩擦の複合材料が得られるものの、粒子形状を制御していないため摩擦係数の低下は限定的である。かつ、特許文献1によれば、この複合材料の摩擦係数は約0.03〜約0.20であり、大きなばらつきを有している。

このように、摩擦係数がばらついて、摩擦係数が大きくなると医療用チューブを挿通させていく際の挿入力量もばらつくという問題がある。

医療用チューブは、体内に迅速に挿入したり、挿入後も処置位置に応じて挿入位置を術者の操作により微調整したりする必要があるため、挿入力量をさらに低減することが強く求められている。

この発明によれば、混練される無機粒子の配合比、平均粒径、および円形度をそれぞれ、15重量部以上75重量部以下、0.1μm以上30μm以下、円形度0.90以上1.0以下の条件に設定することで、表面摩擦係数を低減することができる。

無機粒子の配合比が15重量部未満では、配合量が少ないためベースマトリックス表面および表面近傍の無機粒子の数が少なくなりすぎるため、複合材料としての表面摩擦係数が増大してしまう。また、無機粒子の配合比が75重量部を超えると無機粒子が多すぎて凝集が起こりやすくなり、これにより複合材料の表面での凹凸が増大し、表面が荒れた状態となるため、複合材料としての表面摩擦係数が大きくなってしまう。

また、無機粒子の平均粒径が0.1μm未満では、無機粒子の表面エネルギーが大きくなりすぎるため、混練しても無機粒子同士が凝集した状態になりやすい。このような凝縮部分では機械強度が著しく低下してしまう。また、無機粒子の平均粒径が30μmを超えると平均粒径が大きいことから複合材料の表面の凹凸が大きくなり、表面が荒れた状態となるため、複合材料としての表面摩擦係数が大きくなってしまう。

また、無機粒子の円形度が0.90未満であると、無機粒子の表面に先鋭な角部が多くなりすぎる。これらの先鋭な角部がベースマトリックス表面に露出することで、接触抵抗が大きくなるため、複合材料としての表面摩擦係数が大きくなってしまう。

本明細書で言う円形度eは、フロー式粒子像分析装置(シスメックス(株)製)を用いて測定され、以下のように定義される。

・・・(1)

例えば、真円の円形度は1である。また正多角形の例では、正六角形は0.952、正五角形は0.930、正方形は0.886、正三角形は0.777となる。

この場合、無機粒子が、黒鉛型構造、または硫化モリブデン型構造の結晶構造を有し、これらの結晶構造は、層状結晶構造であるため、複合材料の表面の無機粒子が外力によってせん断されやすくなる。これにより、複合材料の表面の滑り性を向上することができる。

この場合、Al2O3、BaSO4、WO3、W、BiO3、SiCは、化学的に安定であるため、無機粒子とベースマトリックスとの界面での結合力が小さいので、無機粒子が外力を受けるとベースマトリックスに対してすべりが発生し、複合材料の表面の滑り性を向上することができる。

この場合、ベースマトリックスに、低摩擦性を有するシリコーンが含まれることで、複合材料の表面に現れるシリコーンによって、複合材料の表面の摩擦を低減することができる。

シリコーンをグラフト重合してなる熱可塑性樹脂が2重量部未満では、配合量が少なすぎるため、ベースマトリックス表面のシリコーンが少なくなり、複合材料の表面を低摩擦化することができない。また、シリコーンをグラフト重合してなる熱可塑性樹脂が10重量部を超えると、複合材料を成形する際に寸法安定性が悪くなるため、表面に凹凸が発生しやすくなり、複合材料の表面の摩擦を低減することができない。

この場合、ベースマトリックスに、半固体性の親油性物質であるため低摩擦性を有する脂肪酸アミドが含まれることで、複合材料の表面の摩擦を低減することができる。

脂肪酸アミドが1重量部未満では、配合量が少なすぎるため、ベースマトリックス表面の脂肪酸アミドが少なくなり、複合材料の表面を低摩擦化することができない。また、脂肪酸アミドが20重量部を超えると、複合材料を成形する際に溶融状態の粘度が低くなるため寸法安定性が悪くなる。このため、表面に凹凸が発生しやすくなり、複合材料の表面の摩擦を低減することができない。

この発明によれば、本発明の複合材料を用いるので、本発明の複合材料と同様な作用を備える。

まず、本発明の第1の実施形態に係る複合材料および医療用チューブについて説明する。

図1は、本発明の第1の実施形態に係る医療用チューブの概略構成を示す軸方向に沿う模式的な断面図である。図2は、本発明の第1の実施形態に係る医療用チューブの表面近傍の模式的な断面図である。なお、図1、2は模式図であり、寸法比、数、および形状は誇張されている(以下の図面も同じ)。

医療用チューブ1のチューブ本体は、図2に示すように、1種以上の高分子材料からなるベースマトリックス10Aに無機粒子10Bが混練された本実施形態の複合材料10を、上記のチューブ形状に成形してなるものである。

本実施形態のベースマトリックス10Aは、一例として、例えば、Pebax(登録商標)6333SN01(アルケマ(Arkema)社製)を採用している。このPebax(登録商標)6333は、ハードセグメントがPA、ソフトセグメントがポリエーテルからなるポリエーテルブロックアミド共重合体であって、高い可撓性と反発弾性とを有する熱可塑性のPA系エラストマーである。

無機粒子10Bの材質としては、層状結晶構造を有する適宜の無機粒子を採用することができる。このような層状結晶構造としては、黒鉛型構造、硫化モリブデン型構造を挙げることができ、これらの層状結晶構造を有する無機粒子を1種類以上含むことが好ましい。

黒鉛型構造を有する物質としては、例えば、グラファイト(C)、窒化ホウ素(BN)、ホウ化マグネシウム(MgB)、二ホウ化マグネシウム(MgB2)、LiBC、HBC、C6B2などを挙げることができる。

硫化モリブデン型構造を有する物質としては、二硫化タングステン(WS2)、二硫化モリブデン(MoS2)、二硫化タンタル(TaS2)などを挙げることができる。

本実施形態の無機粒子10Bの材質は、一例として、MoS2を採用している。

これにより、医療用チューブ1を、例えば内視鏡チャンネル管などに挿入したり、医療用チューブ1の内部にワイヤなどを挿通したりする場合に、チャンネル管内面やワイヤ表面と、外表面1aおよび内表面1bにそれぞれ分散して露出された無機粒子10Bとが接触して滑るため、医療用チューブ1としての表面摩擦係数を低減することができる。

また、無機粒子10Bは、平均粒径0.1μm以上30μm以下、かつ円形度0.90以上1.0以下の寸法、および形状のものを採用しているため、無機粒子10Bが露出しても外表面1aおよび内表面1bが微細な凹凸状態に保たれるため、円滑な接触が可能となり、医療用チューブ1としての表面摩擦係数を低減することができる。

また、無機粒子10Bの材質には、層状結晶構造である黒鉛型構造のMoS2を有するため、接触物から応力を受けると、無機粒子10Bにせん断すべりが発生する。したがって、このようなせん断すべりが発生しない同形状の無機粒子に比べて、接触部分での摩擦力が低減される。

無機粒子10Bの配合比が75重量部を超えると、複合材料10中の無機粒子10Bが多すぎて、無機粒子10Bの間で凝集が起こりやすくなり、外表面1aおよび内表面1bに露出する無機粒子10Bの見かけ上の粒子径が大きくなる。このため外表面1aおよび内表面1bの凹凸が増大し、外表面1aおよび内表面1bが荒れた状態となるため医療用チューブ1としての表面摩擦係数が大きくなってしまう。

また、無機粒子10Bの円形度が0.90未満であると、無機粒子10Bの表面に先鋭な角部が多くなりすぎる。これらの先鋭な角部が外表面1aおよび内表面1bに露出することで、接触抵抗が大きくなるため、表面摩擦係数が大きくなってしまう。

ここで、円形度は、粒子の真円度合いの評価尺度であり、上記式(1)から算出される円形度eを意味する。

次に、本発明の第2の実施形態に係る医療用チューブについて説明する。

図3は、本発明の第2の実施形態に係る医療用チューブの表面近傍の模式的な断面図である。

複合材料11は、図3に示すように、1種以上の高分子材料からなるベースマトリックス11Aに、無機粒子11Bが混練されたものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

熱可塑性樹脂11bの配合比は、ベースマトリックス11A100重量部のうち、2重量部以上10重量部以下としている。

このようなベースマトリックス11Aの一例としては、例えば、HDPEがHB130R(商品名;日本ポリエチレン(株)製)、LLDPEがUE320(商品名;日本ポリエチレン(株)製)からなるマトリックス樹脂11a、シリコーン11cをグラフト重合した熱可塑性樹脂11bとしては、低密度ポリエチレン(LDPE)にシリコーンをグラフト重合してなるBY27−202H(商品名;東レ・ダウコーニング(株)製)である構成を採用することができる。

また、無機粒子11Bの材質は、上記第1の実施形態の無機粒子10Bに採用できるものは、すべて同様に採用することができる。

本実施形態では、一例として、黒鉛型構造の結晶構造を有するBNを採用している。

さらに、本実施形態の医療用チューブ1Aは、ベースマトリックス11Aにシリコーン11cをグラフト重合した熱可塑性樹脂11bが2重量部以上10重量部以下配合されているため、ベースマトリックス11Aに、低摩擦性を有するシリコーン11cが含まれ、外表面1aおよび内表面1bにシリコーン11cが露出する。これによっても、医療用チューブ1Aの外表面1aおよび内表面1bのベースマトリックス11Aの表面摩擦係数が低減される。その結果、無機粒子11Bによる摩擦特性の向上と相俟って、さらに摩擦特性が向上される。

次に、本発明の第3の実施形態に係る医療用チューブについて説明する。

図4は、本発明の第3の実施形態に係る医療用チューブの表面近傍の模式的な断面図である。

複合材料12は、図4に示すように、1種以上の高分子材料からなるベースマトリックス12Aに、無機粒子11Bが混練されたものである。

以下、上記第1、第2の実施形態と異なる点を中心に説明する。

脂肪酸アミド12bの配合比は、ベースマトリックス12A100重量部のうち、1重量部以上20重量部以下としている。

このような脂肪酸アミド12bの一例としては、カオーワックス85P(商品名;花王(株)製)を採用することができる。

さらに、本実施形態の医療用チューブ1Bは、ベースマトリックス12Aに、半固体性の親油性物質であるため低摩擦性を有する脂肪酸アミド12bが1重量部以上20重量部以下配合され、ベースマトリックス12Aの外表面1aおよび内表面1bに脂肪酸アミド12bが露出する。これによっても、医療用チューブ1Bの外表面1aおよび内表面1bのベースマトリックス12Aの表面摩擦係数が低減される。その結果、無機粒子11Bによる摩擦特性の向上と相俟って、さらに摩擦特性が向上される。

次に、本発明の第4の実施形態に係る医療用チューブについて説明する。

本実施形態の医療用チューブ1Cは、上記第1の実施形態の医療用チューブ1と同様の形状を有し、チューブ本体を、複合材料10に代えて複合材料13を用いて成形したものである。

複合材料13は、図2に示すように、上記第1の実施形態の複合材料10の無機粒子10Bに代えて、無機粒子13Bを用いたものである。

以下、上記第1の実施形態と異なる点を中心に説明する。

無機粒子13Bの材質としては、酸化アルミニウム(Al2O3)、硫酸バリウム(BaSO4)、酸化タングステン(WO3)、タングステン(W)、酸化ビスマス(BiO3)の無機粒子を1種類以上含むものを採用することができる。

このような無機粒子13Bは、化学的に安定であるため、ベースマトリックス10Aに対する界面での結合力は小さく、外表面1aおよび内表面1bに露出した無機粒子13Bに対して、外表面1aおよび内表面1bに沿う外力が作用すると、ベースマトリックス10Aに対して無機粒子13Bのすべりが発生する。この結果、外表面1aおよび内表面1bの摩擦特性が向上する。

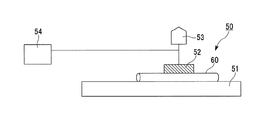

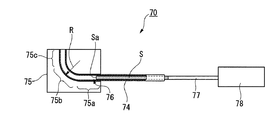

図5は、複合材料の表面摩擦係数測定に用いた測定装置および測定方法について説明する模式説明図である。図6は、医療用チューブの挿入力量の測定装置および測定方法について説明する模式説明図である。図7は、各実施例、各比較例の表面摩擦係数および挿入力量の測定結果を示す棒グラフである。横軸は、実施例、比較例の番号をそれぞれ実1、比1等として示す。縦軸は、表面摩擦係数および挿入力量(N)を示す。

第1の実施形態の実施例1〜7の医療用チューブ1のベースマトリックス10A、無機粒子10Bの構成について、比較例1〜6の医療用チューブのベースマトリックス、無機粒子の構成とともに、表1に示す。

なお、製作した各医療用チューブの形状は共通であり、内径d1、外径d2、長さLが、それぞれ、d1=1.7(mm)、d2=2.4(mm)、L=2000(mm)としている(以下の各実施例、各比較例にも共通)。

実施例1〜3では、それぞれ共通に、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を15重量部とし、無機粒子10Bの円形度は0.90とした。ただし、無機粒子10Bの平均粒径は、実施例1、2、3で、それぞれ、0.10μm、20μm、30μmとした。

実施例4、5では、それぞれ共通に、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を15重量部とし、無機粒子10Bの平均粒径を30μmとした。ただし、無機粒子10Bの円形度は、それぞれ1.00、0.95とした。

実施例6では、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を40重量部とし、無機粒子10Bの平均粒径、円形度を、それぞれ30μm、0.90とした。

実施例7では、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を75重量部とし、無機粒子10Bの平均粒径、円形度を、それぞれ30μm、0.90とした。

比較例2〜4では、それぞれ共通に、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を15重量部とした。ただし、無機粒子10Bの平均粒径は、比較例2、3、4で、それぞれ、50μm、0.05μm、30μmとした。また、無機粒子10Bの円形度は、比較例2、3、4で、それぞれ、0.90、0.90、0.80とした。

比較例5では、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を5重量部とし、無機粒子10Bの平均粒径、円形度を、それぞれ30μm、0.90とした。

比較例6では、ベースマトリックス10Aの100重量部に対する無機粒子10Bの配合比を90重量部とし、無機粒子10Bの平均粒径、円形度を、それぞれ10μm、0.90とした。

すなわち、比較例1は無機粒子10Bを含まない点で、比較例2、3は無機粒子10Bの平均粒径の大きさの点で、比較例4は無機粒子10Bの円形度の大きさの点で、比較例5、6は無機粒子10Bの配合比の点で、それぞれ本発明の範囲に含まれない例になっている。

本測定では、移動台51に、複合材料から製作されたサンプル基材60を固定し、おもり52によって、測定相手部材52をサンプル基材60に押圧した状態で、移動台51を往復駆動し、荷重変換器54によって、サンプル基材60から測定相手部材52に作用する摩擦力を測定する。この摩擦力の変化から動摩擦係数を算出し、サンプル基材60の表面摩擦係数を評価した。

ここで、測定相手部材52の材質は、PTFE(ポリテトラフルオロエチレン)を用いている。

応力測定装置70は内径3.2mm、外径4.4mm、長さ400mmの円筒状のPTFEからなるチャンネル管74が屈曲形状を有するチャンネルガイド75に嵌め込まれ、チャンネル管74に対向して、各医療用チューブの測定サンプルSを押し出すチューブ固定金属棒77を有する応力感知用測定器78が配置されたものである。

ここで、チャンネル管74は、実際に内視鏡において用いられるものを用いている。

チャンネルガイド75は、管径が5mmで、入口側から長さ105mmの直線部75a、曲線部75b、および長さ125mmの直線部75cから構成される。曲線部75bの外側の曲率半径(図6のR)は、50mmであり、この外側の曲線部分の長さは39.25mmである。これにより、直線部75a、75cが、図示紙面内で、90°屈曲されている。

この状態から、測定サンプルSを移動ストローク300mm、移動速度50mm/secで、チャンネル管74内に10往復の繰返し挿入を行う。

測定サンプルSは、チャンネル管74内に進出すると、先端Saがチャンネルガイド75の曲線部5bに位置するチャンネル管74の内壁と接触するなどして、挿入抵抗が発生する。

そして、この繰り返し挿入における最大挿入力を、チューブ固定金属棒77が接続された応力感知用測定器78によって検出し、それぞれ10回の平均値をとって挿入力量とした。

以下では、表面摩擦係数を記号μsf、挿入力量を記号Ffで表し、測定値を(μsf,Ff)のように表す場合がある。例えば、(0.06,0.30N)は、μsf=0.06、Ff=0.30(N)を意味するものとする。

実施例1〜3の測定結果は、(0.06,0.30N)、(0.07,0.33N)、(0.08,0.34N)であった。実施例1〜3は、無機粒子10Bの最小の配合比(15重量部)、最小の円形度(0.90)で、平均粒径を0.10μmから30μmまで変えているため、μsf、Ffともに、平均粒径の増大とともに増大しているが、最大の実施例3でも、比較例1に対して、μsfが約0.24倍、Ffが約0.44倍であった。

実施例4、5の測定結果は、(0.05,0.28N)、(0.07,0.32N)であった。実施例4、5は、無機粒子10Bの最小の配合比(15重量部)、最大の平均粒径(30μm)で、円形度を1.00、0.95に変えている。実施例3の結果と合わせると、実施例3、5、4の順に、円形度を0.90から1.00まで増大させた場合の測定例となっており、これらの測定結果から円形度の増大とともにμsf、Ffが減少していることが分かる。すなわち、この3例では実施例3のμsf、Ffが最も大きい。

実施例6、7の測定結果は、(0.07,0.33N)、(0.10,0.39N)であった。実施例6、7は、無機粒子10Bの最小の円形度(0.90)、最大の平均粒径(30μm)で、配合比を40重量部、70重量部に変えている。実施例3の結果と合わせると、実施例3、6、7の順に、配合比を15重量部から75重量部まで増大させた場合の測定例となっており、これらの測定結果から無機粒子10Bの配合比が最大の実施例7でμsf、Ffが最大になっている。また、実施例7は、実施例1〜7中でも最大となっているが、比較例1に対して、μsfが約0.30倍、Ffが約0.5倍であった。

以上の実施例1〜7の測定結果は、いずれも許容範囲内の良好な結果であった。

また、実施例1〜7のμsfのバラツキは、0.05(=0.10−0.05)と極めて小さくなっている。

また、比較例4、5は、それぞれ、円形度、配合比を、0.80、5重量部とした場合の例であり、比較例6は、平均粒径、配合比を、それぞれ10μm、90重量部とした場合の例である。比較例4〜6の測定結果は、(0.26,0.72N)、(0.27,0.74N)、(0.25,0.72N)であった。これらは、無機粒子10Bの平均粒径、円形度、配合比のいずれかが、本発明の範囲外となっているため、実施例7に対して、μsfがそれぞれ約2.5倍、約2.7倍、約2.5倍、Ffが約1.8倍、約1.9倍、約1.8倍と格段に増大して許容範囲外となっている。

第2の実施形態の実施例8〜10の医療用チューブ1Aのベースマトリックス11A、無機粒子11Bの構成について、比較例7、8の医療用チューブのベースマトリックス、無機粒子の構成とともに、表2に示す。

そして、比較例7、実施例8、9、10、比較例8におけるベースマトリックス11A内のシリコーン11cおよび熱可塑性樹脂11bの配合比を、それぞれ、1重量部、2重量部、5重量部、10重量部、15重量部に変化させた。

表2によれば、比較例7、実施例8、9、10、比較例8の測定結果は、それぞれ(0.16,0.53N)、(0.07,0.28N)、(0.05,0.26N)、(0.08,0.36N)、(0.17,0.58N)であった。

これら実施例8〜10の測定結果より、熱可塑性樹脂11bが2重量部以上10重量部以下では、μsf、Ffがいずれも良好と判定されることが分かる。また、無機粒子の材質以外の条件が同じ実施例3の測定結果に比べても略同等あるいはより良好な結果である。

また、実施例8〜10のμsfのバラツキは、0.03(=0.08−0.05)と極めて小さくなっている。

また、比較例7、8の測定結果より、熱可塑性樹脂11bの配合比が2重量部未満、10重量部を超える範囲では、許容範囲外になることが分かる。比較例7、8は、実施例8〜10の中で最大の測定結果が得られる実施例10に対して、μsfがそれぞれ約2倍、約2.1倍、Ffがそれぞれ約1.5倍、約1.6倍となり、格段に増大しており、比較例1の測定結果の方により近いことが分かる。

第3の実施形態の実施例11〜13の医療用チューブ1Bのベースマトリックス12A、無機粒子11Bの構成について、比較例9の医療用チューブのベースマトリックス、無機粒子の構成とともに、表3に示す。

そして、実施例11、12、13、比較例9におけるベースマトリックス12A内の脂肪酸アミド12bの配合比を、それぞれ、1重量部、15重量部、20重量部、30重量部に変化させた。

表3によれば、実施例11、12、13、比較例9の測定結果は、それぞれ(0.07,0.27N)、(0.06,0.26N)、(0.09,0.37N)、(0.20,0.62N)であった。

これら実施例11〜13の測定結果より、脂肪酸アミド12bが1重量部以上20重量部以下では、μsf、Ffがいずれも良好と判定されることが分かる。また、無機粒子の材質以外の条件が同じ実施例3の測定結果に比べても略同等あるいはより良好な結果である。

また、実施例11〜13のμsfのバラツキは、0.03(=0.09−0.06)と極めて小さくなっている。

また、比較例9の測定結果より、熱可塑性樹脂11bの配合比が20重量部を超える範囲では、許容範囲外になることが分かる。比較例9は、実施例11〜13の中で最大の測定結果が得られる実施例13に対して、μsfが約2.2倍、Ffが約1.7倍となり、格段に増大しており、比較例1の測定結果の方により近いことが分かる。

第4の実施形態の実施例14〜19の医療用チューブ1Cのベースマトリックス10A、無機粒子13Bの構成について、表4に示す。

そして、実施例14、15、16における無機粒子13Bの材質を、それぞれ、Al2O3、BaSO4、SiC、WO3、W、BiO3とした。

表4によれば、実施例14、15、16、17、18、19の測定結果は、それぞれ(0.11,0.42N)、(0.10,0.40N)、(0.12,0.43N)、(0.11,0.41N)、(0.13,0.45N)、(0.12,0.42N)であった。

これら実施例14〜19の測定結果より、やや大きいものの、許容範囲内の良好な結果であった。

また、実施例14〜19のμsfのバラツキは、0.02(=0.12−0.10)と極めて小さくなっている。

また、比較例1に対して、μsfがそれぞれ約0.33倍、約0.30倍、約0.36倍、約0.33倍、約0.39倍、約0.36倍、Ffが約0.53倍、約0.51倍、約0.55倍、約0.53倍、約0.58倍、約0.54倍となり、格段に低減されていることが分かる。

1a 外表面

1b 内表面

10、11、12、13 複合材料

10A、11A、12A ベースマトリックス

10B、11B、13B 無機粒子

11a マトリックス樹脂

11b 熱可塑性樹脂

11c シリコーン

12b 脂肪酸アミド

Claims (6)

- 1種以上の高分子材料からなるベースマトリックスと、

該ベースマトリックス100重量部に対して15重量部以上75重量部以下の配合比で混練された、平均粒径0.1μm以上30μm以下、かつ円形度0.90以上1.0以下の1種以上の無機粒子とを含むことを特徴する複合材料。 - 前記無機粒子は、黒鉛型構造、または硫化モリブデン型構造の結晶構造を有することを特徴とする請求項1に記載の複合材料。

- 前記無機粒子は、酸化アルミニウム(Al2O3)、硫酸バリウム(BaSO4)、酸化タングステン(WO3)、タングステン(W)、酸化ビスマス(BiO3)、および炭化ケイ素(SiC)のいずれかであることを特徴とする請求項1記載の複合材料。

- 前記ベースマトリックスは、シリコーンをグラフト重合してなる熱可塑性樹脂が、前記100重量部のうち2重量部以上10重量部以下配合されていることを特徴とする請求項1〜3のいずれかに記載の複合材料。

- 前記ベースマトリックスは、脂肪酸アミドが、前記100重量部のうち1重量部以上20重量部以下配合されていることを特徴とする請求項1〜4のいずれかに記載の複合材料。

- 請求項1〜5のいずれかに記載の複合材料を用いた医療用チューブ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008170917A JP5331393B2 (ja) | 2008-06-30 | 2008-06-30 | 複合材料および医療用チューブ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008170917A JP5331393B2 (ja) | 2008-06-30 | 2008-06-30 | 複合材料および医療用チューブ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010005293A true JP2010005293A (ja) | 2010-01-14 |

| JP5331393B2 JP5331393B2 (ja) | 2013-10-30 |

Family

ID=41586443

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008170917A Active JP5331393B2 (ja) | 2008-06-30 | 2008-06-30 | 複合材料および医療用チューブ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5331393B2 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011056028A (ja) * | 2009-09-09 | 2011-03-24 | Junkosha Co Ltd | 医療用チューブ |

| JP2015124351A (ja) * | 2013-12-27 | 2015-07-06 | オリンパス株式会社 | 樹脂組成物、医療用チューブ形成材料、および医療用チューブ |

| JP2015124350A (ja) * | 2013-12-27 | 2015-07-06 | オリンパス株式会社 | 樹脂組成物、医療用チューブ形成材料、および医療用チューブ |

| JP2019048953A (ja) * | 2017-09-12 | 2019-03-28 | 株式会社アレステクノロジー | 成形品、食品製造装置用部品及び食品製造用高分子製品 |

| WO2020017534A1 (ja) * | 2018-07-17 | 2020-01-23 | 富士フイルム株式会社 | 挿入補助チューブ用組成物、挿入補助チューブ、挿入補助チューブと内視鏡とのセット、及び内視鏡装置、並びに挿入補助チューブの製造方法 |

| JP2021145710A (ja) * | 2020-03-16 | 2021-09-27 | Dic株式会社 | カテーテルシャフト、及びその製造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06507106A (ja) * | 1992-02-10 | 1994-08-11 | アドヴァンスト・カーディオヴァスキュラー・システムズ・インコーポレイテッド | カテーテル使用のための平滑表面を有する複合材料 |

| JPH10503103A (ja) * | 1994-07-25 | 1998-03-24 | アドバンスト・カーディオバスキュラー・システムズ・インコーポレイテッド | 潤滑性表面を有する複合体ポリエステル材料 |

| JP2001293082A (ja) * | 2000-04-12 | 2001-10-23 | Kanegafuchi Chem Ind Co Ltd | 無機結晶を含有する医用カテーテル。 |

| WO2007086855A2 (en) * | 2005-01-27 | 2007-08-02 | Boston Scientific Limited | Medical devices including nanocomposites |

| WO2008014084A2 (en) * | 2006-07-24 | 2008-01-31 | Shell Internationale Research Maatschappij B.V. | Pipeline |

-

2008

- 2008-06-30 JP JP2008170917A patent/JP5331393B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06507106A (ja) * | 1992-02-10 | 1994-08-11 | アドヴァンスト・カーディオヴァスキュラー・システムズ・インコーポレイテッド | カテーテル使用のための平滑表面を有する複合材料 |

| JPH10503103A (ja) * | 1994-07-25 | 1998-03-24 | アドバンスト・カーディオバスキュラー・システムズ・インコーポレイテッド | 潤滑性表面を有する複合体ポリエステル材料 |

| JP2001293082A (ja) * | 2000-04-12 | 2001-10-23 | Kanegafuchi Chem Ind Co Ltd | 無機結晶を含有する医用カテーテル。 |

| WO2007086855A2 (en) * | 2005-01-27 | 2007-08-02 | Boston Scientific Limited | Medical devices including nanocomposites |

| WO2008014084A2 (en) * | 2006-07-24 | 2008-01-31 | Shell Internationale Research Maatschappij B.V. | Pipeline |

Non-Patent Citations (1)

| Title |

|---|

| JPN6013020025; Yousuff,M. et al: 'Particle material, morphology and load effects on internal friction in powders' Powder Technology Vol.76, 1993, p.155-164 * |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011056028A (ja) * | 2009-09-09 | 2011-03-24 | Junkosha Co Ltd | 医療用チューブ |

| JP2015124351A (ja) * | 2013-12-27 | 2015-07-06 | オリンパス株式会社 | 樹脂組成物、医療用チューブ形成材料、および医療用チューブ |

| JP2015124350A (ja) * | 2013-12-27 | 2015-07-06 | オリンパス株式会社 | 樹脂組成物、医療用チューブ形成材料、および医療用チューブ |

| JP7162287B2 (ja) | 2017-09-12 | 2022-10-28 | 株式会社アレステクノロジー | 成形品、食品製造装置用部品及び食品製造用高分子製品 |

| JP2019048953A (ja) * | 2017-09-12 | 2019-03-28 | 株式会社アレステクノロジー | 成形品、食品製造装置用部品及び食品製造用高分子製品 |

| WO2020017534A1 (ja) * | 2018-07-17 | 2020-01-23 | 富士フイルム株式会社 | 挿入補助チューブ用組成物、挿入補助チューブ、挿入補助チューブと内視鏡とのセット、及び内視鏡装置、並びに挿入補助チューブの製造方法 |

| CN112367895A (zh) * | 2018-07-17 | 2021-02-12 | 富士胶片株式会社 | 插入辅助套管用组合物、插入辅助套管、插入辅助套管和内窥镜的套件、及内窥镜装置、以及插入辅助套管的制造方法 |

| JPWO2020017534A1 (ja) * | 2018-07-17 | 2021-03-25 | 富士フイルム株式会社 | 挿入補助チューブ用組成物、挿入補助チューブ、挿入補助チューブと内視鏡とのセット、及び内視鏡装置、並びに挿入補助チューブの製造方法 |

| EP3824790A4 (en) * | 2018-07-17 | 2021-09-01 | FUJIFILM Corporation | INSERT TUBE COMPOSITION, INSERT TUBE, ENDOSCOPE / INSERT TUBE SET, ENDOSCOPE DEVICE AND METHOD OF MANUFACTURING AN INSERT TUBE |

| US11766852B2 (en) | 2018-07-17 | 2023-09-26 | Fujifilm Corporation | Composition for insertion auxiliary tube, insertion auxiliary tube, set of insertion auxiliary tube and endoscope, endoscope apparatus, and method for producing insertion auxiliary tube |

| CN112367895B (zh) * | 2018-07-17 | 2024-09-17 | 富士胶片株式会社 | 插入辅助套管用组合物、插入辅助套管、套件、内窥镜装置以及插入辅助套管的制造方法 |

| JP2021145710A (ja) * | 2020-03-16 | 2021-09-27 | Dic株式会社 | カテーテルシャフト、及びその製造方法 |

| JP7561506B2 (ja) | 2020-03-16 | 2024-10-04 | Dic株式会社 | カテーテルシャフト、及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5331393B2 (ja) | 2013-10-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5331393B2 (ja) | 複合材料および医療用チューブ | |

| JP2014133897A5 (ja) | シールリング | |

| KR101902168B1 (ko) | 섭동성을 갖는 의료용 실리콘 고무를 사용한 개스킷 및 상기 개스킷을 사용한 시린지 | |

| MXPA06009779A (es) | Tijeras quirurgicas ultrasonicas y un cojinete de gasa para las mismas. | |

| McCook et al. | Tribological results of PEEK nanocomposites in dry sliding against 440C in various gas environments | |

| ATE430178T1 (de) | Verbesserter scheibenwischer mit verbesserten reibungseigenschaften | |

| EP2677021A1 (en) | Sliding material composition and sliding member | |

| KR102124759B1 (ko) | 고접동성 시린지 | |

| KR20150082495A (ko) | Ptfe 수지 조성물 | |

| TW200920967A (en) | Shear-thickening fluid damper | |

| JP2010193957A (ja) | 複合材料、医療用チューブおよび医療用カテーテル | |

| US20190091449A1 (en) | Wire for medical device and medical device | |

| JP4300456B2 (ja) | ボールシート | |

| JP2006176544A (ja) | ポリテトラフルオロエチレン樹脂組成物 | |

| JP3050048B2 (ja) | 摺動部材用ふっ素樹脂組成物 | |

| JP2008017954A (ja) | 骨切りワイヤおよびそれに用いるワイヤガイドチューブ | |

| JP2009082321A (ja) | 医療用チューブ | |

| JP2020059793A (ja) | 医療機器用潤滑剤および医療機器 | |

| WO2015141442A1 (ja) | シール部材及びその製造方法 | |

| JP6504644B2 (ja) | 最外層にフィラーを含有する多層構造長尺体 | |

| JP6867029B2 (ja) | 注射器用ガスケット | |

| JP2007517640A (ja) | ジェル状組成物塗布器 | |

| JP4074842B2 (ja) | ホース製造用樹脂又ゴムマンドレル | |

| EP1849884A3 (en) | Hard carbon film and hard carbon film sliding member | |

| CN211626657U (zh) | 电子秤秤脚及包括其的电子秤 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110523 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130507 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20130625 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130716 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130729 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5331393 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |