JP2009528680A - カルコゲン層の高スループット印刷および金属間化合物材料の使用 - Google Patents

カルコゲン層の高スループット印刷および金属間化合物材料の使用 Download PDFInfo

- Publication number

- JP2009528680A JP2009528680A JP2008556559A JP2008556559A JP2009528680A JP 2009528680 A JP2009528680 A JP 2009528680A JP 2008556559 A JP2008556559 A JP 2008556559A JP 2008556559 A JP2008556559 A JP 2008556559A JP 2009528680 A JP2009528680 A JP 2009528680A

- Authority

- JP

- Japan

- Prior art keywords

- particles

- layer

- group

- chalcogen

- precursor layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 183

- 229910052798 chalcogen Inorganic materials 0.000 title claims abstract description 149

- 150000001787 chalcogens Chemical class 0.000 title claims abstract description 146

- 238000007639 printing Methods 0.000 title abstract description 17

- 239000002245 particle Substances 0.000 claims abstract description 267

- 239000002243 precursor Substances 0.000 claims abstract description 246

- 238000000034 method Methods 0.000 claims abstract description 190

- 239000000758 substrate Substances 0.000 claims abstract description 126

- 239000002105 nanoparticle Substances 0.000 claims abstract description 82

- 150000004770 chalcogenides Chemical class 0.000 claims abstract description 12

- 229910000905 alloy phase Inorganic materials 0.000 claims abstract description 11

- 239000001995 intermetallic alloy Substances 0.000 claims abstract description 7

- 239000010949 copper Substances 0.000 claims description 135

- 239000011734 sodium Substances 0.000 claims description 116

- 229910052708 sodium Inorganic materials 0.000 claims description 104

- 229910052733 gallium Inorganic materials 0.000 claims description 92

- 239000011669 selenium Substances 0.000 claims description 89

- 239000000203 mixture Substances 0.000 claims description 75

- 229910052738 indium Inorganic materials 0.000 claims description 74

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 claims description 59

- 150000001875 compounds Chemical class 0.000 claims description 59

- 229910052802 copper Inorganic materials 0.000 claims description 55

- 229910052711 selenium Inorganic materials 0.000 claims description 54

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 claims description 52

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical group [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 42

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 claims description 42

- 239000006104 solid solution Substances 0.000 claims description 41

- 230000008569 process Effects 0.000 claims description 39

- 239000002270 dispersing agent Substances 0.000 claims description 38

- 229910052717 sulfur Inorganic materials 0.000 claims description 36

- BUGBHKTXTAQXES-UHFFFAOYSA-N Selenium Chemical compound [Se] BUGBHKTXTAQXES-UHFFFAOYSA-N 0.000 claims description 34

- 238000010438 heat treatment Methods 0.000 claims description 31

- 230000015572 biosynthetic process Effects 0.000 claims description 28

- 238000000151 deposition Methods 0.000 claims description 26

- 239000007788 liquid Substances 0.000 claims description 24

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims description 21

- 239000011593 sulfur Substances 0.000 claims description 21

- 229910052782 aluminium Inorganic materials 0.000 claims description 20

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 19

- 150000003388 sodium compounds Chemical class 0.000 claims description 18

- 238000012545 processing Methods 0.000 claims description 17

- 239000012298 atmosphere Substances 0.000 claims description 16

- 239000011248 coating agent Substances 0.000 claims description 16

- 238000000576 coating method Methods 0.000 claims description 16

- 238000004519 manufacturing process Methods 0.000 claims description 16

- 229910052760 oxygen Inorganic materials 0.000 claims description 16

- 239000001301 oxygen Substances 0.000 claims description 16

- 239000007787 solid Substances 0.000 claims description 16

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 claims description 15

- 229910052714 tellurium Inorganic materials 0.000 claims description 14

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 13

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical compound [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 claims description 13

- 238000005245 sintering Methods 0.000 claims description 12

- 239000000243 solution Substances 0.000 claims description 11

- CDZGJSREWGPJMG-UHFFFAOYSA-N copper gallium Chemical compound [Cu].[Ga] CDZGJSREWGPJMG-UHFFFAOYSA-N 0.000 claims description 10

- 239000011888 foil Substances 0.000 claims description 10

- 150000002500 ions Chemical class 0.000 claims description 10

- 239000002994 raw material Substances 0.000 claims description 10

- PUZPDOWCWNUUKD-UHFFFAOYSA-M sodium fluoride Chemical compound [F-].[Na+] PUZPDOWCWNUUKD-UHFFFAOYSA-M 0.000 claims description 10

- 239000006185 dispersion Substances 0.000 claims description 9

- 239000012528 membrane Substances 0.000 claims description 9

- KTSFMFGEAAANTF-UHFFFAOYSA-N [Cu].[Se].[Se].[In] Chemical compound [Cu].[Se].[Se].[In] KTSFMFGEAAANTF-UHFFFAOYSA-N 0.000 claims description 8

- 238000007792 addition Methods 0.000 claims description 8

- HVMJUDPAXRRVQO-UHFFFAOYSA-N copper indium Chemical compound [Cu].[In] HVMJUDPAXRRVQO-UHFFFAOYSA-N 0.000 claims description 7

- ZZEMEJKDTZOXOI-UHFFFAOYSA-N digallium;selenium(2-) Chemical compound [Ga+3].[Ga+3].[Se-2].[Se-2].[Se-2] ZZEMEJKDTZOXOI-UHFFFAOYSA-N 0.000 claims description 7

- 239000011147 inorganic material Substances 0.000 claims description 7

- 229910000765 intermetallic Inorganic materials 0.000 claims description 7

- 230000008018 melting Effects 0.000 claims description 7

- 238000002844 melting Methods 0.000 claims description 7

- 229910052786 argon Inorganic materials 0.000 claims description 6

- LCUOIYYHNRBAFS-UHFFFAOYSA-N copper;sulfanylideneindium Chemical compound [Cu].[In]=S LCUOIYYHNRBAFS-UHFFFAOYSA-N 0.000 claims description 6

- 229910010272 inorganic material Inorganic materials 0.000 claims description 6

- IRPLSAGFWHCJIQ-UHFFFAOYSA-N selanylidenecopper Chemical compound [Se]=[Cu] IRPLSAGFWHCJIQ-UHFFFAOYSA-N 0.000 claims description 6

- 229910014103 Na-S Inorganic materials 0.000 claims description 5

- 229910014147 Na—S Inorganic materials 0.000 claims description 5

- 229910014589 Na—Se Inorganic materials 0.000 claims description 5

- AKUCEXGLFUSJCD-UHFFFAOYSA-N indium(3+);selenium(2-) Chemical compound [Se-2].[Se-2].[Se-2].[In+3].[In+3] AKUCEXGLFUSJCD-UHFFFAOYSA-N 0.000 claims description 5

- 229910052757 nitrogen Inorganic materials 0.000 claims description 5

- 239000011775 sodium fluoride Substances 0.000 claims description 5

- 235000013024 sodium fluoride Nutrition 0.000 claims description 5

- AXCIGYOXXCQVPM-UHFFFAOYSA-N [In]=S.[Na] Chemical compound [In]=S.[Na] AXCIGYOXXCQVPM-UHFFFAOYSA-N 0.000 claims description 4

- 229910002091 carbon monoxide Inorganic materials 0.000 claims description 4

- OMZSGWSJDCOLKM-UHFFFAOYSA-N copper(II) sulfide Chemical compound [S-2].[Cu+2] OMZSGWSJDCOLKM-UHFFFAOYSA-N 0.000 claims description 4

- 239000000839 emulsion Substances 0.000 claims description 4

- GKCNVZWZCYIBPR-UHFFFAOYSA-N sulfanylideneindium Chemical compound [In]=S GKCNVZWZCYIBPR-UHFFFAOYSA-N 0.000 claims description 4

- YNLHHZNOLUDEKQ-UHFFFAOYSA-N copper;selanylidenegallium Chemical compound [Cu].[Se]=[Ga] YNLHHZNOLUDEKQ-UHFFFAOYSA-N 0.000 claims description 3

- 229910001325 element alloy Inorganic materials 0.000 claims description 3

- 229910052739 hydrogen Inorganic materials 0.000 claims description 3

- 239000002077 nanosphere Substances 0.000 claims description 3

- 239000000725 suspension Substances 0.000 claims description 3

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 claims description 2

- 239000003995 emulsifying agent Substances 0.000 claims description 2

- 230000000977 initiatory effect Effects 0.000 claims description 2

- 229910052744 lithium Inorganic materials 0.000 claims description 2

- 229910052700 potassium Inorganic materials 0.000 claims description 2

- 239000011591 potassium Substances 0.000 claims description 2

- 238000003756 stirring Methods 0.000 claims description 2

- 238000010304 firing Methods 0.000 claims 2

- 239000002250 absorbent Substances 0.000 claims 1

- 230000002745 absorbent Effects 0.000 claims 1

- 239000007769 metal material Substances 0.000 claims 1

- 238000010298 pulverizing process Methods 0.000 claims 1

- -1 chalcogenide compound Chemical class 0.000 abstract description 12

- 239000000155 melt Substances 0.000 abstract description 2

- 239000010410 layer Substances 0.000 description 353

- 239000010408 film Substances 0.000 description 79

- 239000012071 phase Substances 0.000 description 40

- 239000000976 ink Substances 0.000 description 34

- 229910052751 metal Inorganic materials 0.000 description 25

- 239000002184 metal Substances 0.000 description 24

- 239000000843 powder Substances 0.000 description 24

- 239000006096 absorbing agent Substances 0.000 description 18

- 150000002739 metals Chemical class 0.000 description 16

- 229910045601 alloy Inorganic materials 0.000 description 15

- 239000000956 alloy Substances 0.000 description 15

- 238000000137 annealing Methods 0.000 description 14

- 238000000231 atomic layer deposition Methods 0.000 description 11

- 238000006243 chemical reaction Methods 0.000 description 11

- 239000006072 paste Substances 0.000 description 11

- 239000000126 substance Substances 0.000 description 10

- 238000010586 diagram Methods 0.000 description 9

- 238000002156 mixing Methods 0.000 description 8

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 7

- 230000004888 barrier function Effects 0.000 description 7

- 230000008901 benefit Effects 0.000 description 7

- 239000013078 crystal Substances 0.000 description 7

- 230000008021 deposition Effects 0.000 description 7

- 239000011858 nanopowder Substances 0.000 description 7

- 239000002904 solvent Substances 0.000 description 7

- 238000004544 sputter deposition Methods 0.000 description 7

- 238000005229 chemical vapour deposition Methods 0.000 description 6

- 238000000227 grinding Methods 0.000 description 6

- 238000007650 screen-printing Methods 0.000 description 6

- 238000005507 spraying Methods 0.000 description 6

- 238000001704 evaporation Methods 0.000 description 5

- 230000008020 evaporation Effects 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 238000003801 milling Methods 0.000 description 5

- 238000012986 modification Methods 0.000 description 5

- 230000004048 modification Effects 0.000 description 5

- 150000004767 nitrides Chemical class 0.000 description 5

- 239000010409 thin film Substances 0.000 description 5

- 238000007740 vapor deposition Methods 0.000 description 5

- 238000013459 approach Methods 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 4

- 238000009792 diffusion process Methods 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 239000011368 organic material Substances 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 150000003346 selenoethers Chemical group 0.000 description 4

- 229910052721 tungsten Inorganic materials 0.000 description 4

- 239000010937 tungsten Substances 0.000 description 4

- WUPHOULIZUERAE-UHFFFAOYSA-N 3-(oxolan-2-yl)propanoic acid Chemical compound OC(=O)CCC1CCCO1 WUPHOULIZUERAE-UHFFFAOYSA-N 0.000 description 3

- WWZKQHOCKIZLMA-UHFFFAOYSA-N Caprylic acid Natural products CCCCCCCC(O)=O WWZKQHOCKIZLMA-UHFFFAOYSA-N 0.000 description 3

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 238000000498 ball milling Methods 0.000 description 3

- 229910052980 cadmium sulfide Inorganic materials 0.000 description 3

- 238000000224 chemical solution deposition Methods 0.000 description 3

- 239000011258 core-shell material Substances 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 239000007791 liquid phase Substances 0.000 description 3

- 229910001338 liquidmetal Inorganic materials 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000011733 molybdenum Substances 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- 238000004151 rapid thermal annealing Methods 0.000 description 3

- 229940065287 selenium compound Drugs 0.000 description 3

- 150000003343 selenium compounds Chemical class 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000007858 starting material Substances 0.000 description 3

- 238000003786 synthesis reaction Methods 0.000 description 3

- 239000011787 zinc oxide Substances 0.000 description 3

- PFNQVRZLDWYSCW-UHFFFAOYSA-N (fluoren-9-ylideneamino) n-naphthalen-1-ylcarbamate Chemical compound C12=CC=CC=C2C2=CC=CC=C2C1=NOC(=O)NC1=CC=CC2=CC=CC=C12 PFNQVRZLDWYSCW-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- FERIUCNNQQJTOY-UHFFFAOYSA-N Butyric acid Chemical compound CCCC(O)=O FERIUCNNQQJTOY-UHFFFAOYSA-N 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004697 Polyetherimide Substances 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 239000005083 Zinc sulfide Substances 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000000969 carrier Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 239000000084 colloidal system Substances 0.000 description 2

- 238000012217 deletion Methods 0.000 description 2

- 230000037430 deletion Effects 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 238000009713 electroplating Methods 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 229910001195 gallium oxide Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229910052735 hafnium Inorganic materials 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 238000007641 inkjet printing Methods 0.000 description 2

- 150000001247 metal acetylides Chemical class 0.000 description 2

- 239000011859 microparticle Substances 0.000 description 2

- 238000010587 phase diagram Methods 0.000 description 2

- 238000005240 physical vapour deposition Methods 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 229920001601 polyetherimide Polymers 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 159000000000 sodium salts Chemical class 0.000 description 2

- 238000004528 spin coating Methods 0.000 description 2

- 238000006467 substitution reaction Methods 0.000 description 2

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 2

- XSOKHXFFCGXDJZ-UHFFFAOYSA-N telluride(2-) Chemical compound [Te-2] XSOKHXFFCGXDJZ-UHFFFAOYSA-N 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 229910052984 zinc sulfide Inorganic materials 0.000 description 2

- YKHVVNDSWHSBPA-BLHCBFLLSA-N (2E,4E)-deca-2,4-dienoic acid Chemical compound CCCCC\C=C\C=C\C(O)=O YKHVVNDSWHSBPA-BLHCBFLLSA-N 0.000 description 1

- GYSCBCSGKXNZRH-UHFFFAOYSA-N 1-benzothiophene-2-carboxamide Chemical compound C1=CC=C2SC(C(=O)N)=CC2=C1 GYSCBCSGKXNZRH-UHFFFAOYSA-N 0.000 description 1

- GKWLILHTTGWKLQ-UHFFFAOYSA-N 2,3-dihydrothieno[3,4-b][1,4]dioxine Chemical compound O1CCOC2=CSC=C21 GKWLILHTTGWKLQ-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- GHVNFZFCNZKVNT-UHFFFAOYSA-N Decanoic acid Natural products CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 1

- 229910000807 Ga alloy Inorganic materials 0.000 description 1

- TUNFSRHWOTWDNC-UHFFFAOYSA-N Myristic acid Natural products CCCCCCCCCCCCCC(O)=O TUNFSRHWOTWDNC-UHFFFAOYSA-N 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- 229920012266 Poly(ether sulfone) PES Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- VMHLLURERBWHNL-UHFFFAOYSA-M Sodium acetate Chemical compound [Na+].CC([O-])=O VMHLLURERBWHNL-UHFFFAOYSA-M 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- UWHZIFQPPBDJPM-FPLPWBNLSA-M Vaccenic acid Natural products CCCCCC\C=C/CCCCCCCCCC([O-])=O UWHZIFQPPBDJPM-FPLPWBNLSA-M 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- RLWNPPOLRLYUAH-UHFFFAOYSA-N [O-2].[In+3].[Cu+2] Chemical compound [O-2].[In+3].[Cu+2] RLWNPPOLRLYUAH-UHFFFAOYSA-N 0.000 description 1

- YQZADGAYYPRSPY-UHFFFAOYSA-I [Sn+2]=O.[F-].[In+3].[F-].[F-].[F-].[F-] Chemical compound [Sn+2]=O.[F-].[In+3].[F-].[F-].[F-].[F-] YQZADGAYYPRSPY-UHFFFAOYSA-I 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 125000003158 alcohol group Chemical group 0.000 description 1

- OBETXYAYXDNJHR-UHFFFAOYSA-N alpha-ethylcaproic acid Natural products CCCCC(CC)C(O)=O OBETXYAYXDNJHR-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- GONOPSZTUGRENK-UHFFFAOYSA-N benzyl(trichloro)silane Chemical compound Cl[Si](Cl)(Cl)CC1=CC=CC=C1 GONOPSZTUGRENK-UHFFFAOYSA-N 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- SECPZKHBENQXJG-UHFFFAOYSA-N cis-palmitoleic acid Natural products CCCCCCC=CCCCCCCCC(O)=O SECPZKHBENQXJG-UHFFFAOYSA-N 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 229920001940 conductive polymer Polymers 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- ORTQZVOHEJQUHG-UHFFFAOYSA-L copper(II) chloride Chemical compound Cl[Cu]Cl ORTQZVOHEJQUHG-UHFFFAOYSA-L 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- 238000010017 direct printing Methods 0.000 description 1

- RDQFKNPNVMUGDT-UHFFFAOYSA-L disodium;acetate;hydroxide Chemical compound [OH-].[Na+].[Na+].CC([O-])=O RDQFKNPNVMUGDT-UHFFFAOYSA-L 0.000 description 1

- 238000007606 doctor blade method Methods 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- ZQPPMHVWECSIRJ-MDZDMXLPSA-N elaidic acid Chemical compound CCCCCCCC\C=C\CCCCCCCC(O)=O ZQPPMHVWECSIRJ-MDZDMXLPSA-N 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 239000012776 electronic material Substances 0.000 description 1

- 238000007590 electrostatic spraying Methods 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- VZCCETWTMQHEPK-QNEBEIHSSA-N gamma-linolenic acid Chemical compound CCCCC\C=C/C\C=C/C\C=C/CCCCC(O)=O VZCCETWTMQHEPK-QNEBEIHSSA-N 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 238000007646 gravure printing Methods 0.000 description 1

- 150000002471 indium Chemical class 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000001540 jet deposition Methods 0.000 description 1

- XDQQQSFYCSYSCP-UHFFFAOYSA-N kaempferol 3-O-beta-D-glucopyranosyl(1-3)-alpha-L-rhamnopyranosyl(1-6)-beta-D-glucopyranoside Natural products CC=CCCC=CCCC(O)=O XDQQQSFYCSYSCP-UHFFFAOYSA-N 0.000 description 1

- 238000005224 laser annealing Methods 0.000 description 1

- KQQKGWQCNNTQJW-UHFFFAOYSA-N linolenic acid Natural products CC=CCCC=CCC=CCCCCCCCC(O)=O KQQKGWQCNNTQJW-UHFFFAOYSA-N 0.000 description 1

- 238000003701 mechanical milling Methods 0.000 description 1

- 239000002082 metal nanoparticle Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical group 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- 238000007760 metering rod coating Methods 0.000 description 1

- 150000007522 mineralic acids Chemical class 0.000 description 1

- 229910003455 mixed metal oxide Inorganic materials 0.000 description 1

- HWJHZLJIIWOTGZ-UHFFFAOYSA-N n-(hydroxymethyl)acetamide Chemical compound CC(=O)NCO HWJHZLJIIWOTGZ-UHFFFAOYSA-N 0.000 description 1

- FUZZWVXGSFPDMH-UHFFFAOYSA-N n-hexanoic acid Natural products CCCCCC(O)=O FUZZWVXGSFPDMH-UHFFFAOYSA-N 0.000 description 1

- 239000002114 nanocomposite Substances 0.000 description 1

- 239000002060 nanoflake Substances 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 125000002524 organometallic group Chemical group 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- SECPZKHBENQXJG-BQYQJAHWSA-N palmitelaidic acid Chemical compound CCCCCC\C=C\CCCCCCCC(O)=O SECPZKHBENQXJG-BQYQJAHWSA-N 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 239000011112 polyethylene naphthalate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 230000000171 quenching effect Effects 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 238000007763 reverse roll coating Methods 0.000 description 1

- 238000007761 roller coating Methods 0.000 description 1

- 229960005265 selenium sulfide Drugs 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 238000007764 slot die coating Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000005361 soda-lime glass Substances 0.000 description 1

- 239000001632 sodium acetate Substances 0.000 description 1

- 235000017281 sodium acetate Nutrition 0.000 description 1

- IPXQQTJZWMRLBH-UHFFFAOYSA-N sodium indium(3+) disulfide Chemical compound [Na+].[S--].[S--].[In+3] IPXQQTJZWMRLBH-UHFFFAOYSA-N 0.000 description 1

- 229910052979 sodium sulfide Inorganic materials 0.000 description 1

- GRVFOGOEDUUMBP-UHFFFAOYSA-N sodium sulfide (anhydrous) Chemical compound [Na+].[Na+].[S-2] GRVFOGOEDUUMBP-UHFFFAOYSA-N 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000009718 spray deposition Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000010345 tape casting Methods 0.000 description 1

- 150000003498 tellurium compounds Chemical class 0.000 description 1

- 229910052716 thallium Inorganic materials 0.000 description 1

- BKVIYDNLLOSFOA-UHFFFAOYSA-N thallium Chemical compound [Tl] BKVIYDNLLOSFOA-UHFFFAOYSA-N 0.000 description 1

- UWHZIFQPPBDJPM-BQYQJAHWSA-N trans-vaccenic acid Chemical compound CCCCCC\C=C\CCCCCCCCCC(O)=O UWHZIFQPPBDJPM-BQYQJAHWSA-N 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- UGZADUVQMDAIAO-UHFFFAOYSA-L zinc hydroxide Chemical compound [OH-].[OH-].[Zn+2] UGZADUVQMDAIAO-UHFFFAOYSA-L 0.000 description 1

- 229940007718 zinc hydroxide Drugs 0.000 description 1

- 229910021511 zinc hydroxide Inorganic materials 0.000 description 1

- DRDVZXDWVBGGMH-UHFFFAOYSA-N zinc;sulfide Chemical compound [S-2].[Zn+2] DRDVZXDWVBGGMH-UHFFFAOYSA-N 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

- ZVWKZXLXHLZXLS-UHFFFAOYSA-N zirconium nitride Chemical compound [Zr]#N ZVWKZXLXHLZXLS-UHFFFAOYSA-N 0.000 description 1

- DTOSIQBPPRVQHS-UHFFFAOYSA-N α-Linolenic acid Chemical compound CCC=CCC=CCC=CCCCCCCCC(O)=O DTOSIQBPPRVQHS-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/125—Process of deposition of the inorganic material

- C23C18/1283—Control of temperature, e.g. gradual temperature increase, modulation of temperature

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/1204—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material inorganic material, e.g. non-oxide and non-metallic such as sulfides, nitrides based compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/1225—Deposition of multilayers of inorganic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/1229—Composition of the substrate

- C23C18/1241—Metallic substrates

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/125—Process of deposition of the inorganic material

- C23C18/1262—Process of deposition of the inorganic material involving particles, e.g. carbon nanotubes [CNT], flakes

- C23C18/127—Preformed particles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/0248—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by their semiconductor bodies

- H01L31/0256—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by their semiconductor bodies characterised by the material

- H01L31/0264—Inorganic materials

- H01L31/032—Inorganic materials including, apart from doping materials or other impurities, only compounds not provided for in groups H01L31/0272 - H01L31/0312

- H01L31/0322—Inorganic materials including, apart from doping materials or other impurities, only compounds not provided for in groups H01L31/0272 - H01L31/0312 comprising only AIBIIICVI chalcopyrite compounds, e.g. Cu In Se2, Cu Ga Se2, Cu In Ga Se2

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

- H01L31/06—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by at least one potential-jump barrier or surface barrier

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

- H01L31/06—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by at least one potential-jump barrier or surface barrier

- H01L31/072—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by at least one potential-jump barrier or surface barrier the potential barriers being only of the PN heterojunction type

- H01L31/0749—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by at least one potential-jump barrier or surface barrier the potential barriers being only of the PN heterojunction type including a AIBIIICVI compound, e.g. CdS/CulnSe2 [CIS] heterojunction solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/541—CuInSe2 material PV cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Abstract

Description

ナー層との間に挟まれたp型吸収体層を有している。裏面電極層はMoであることがしば

しばであり、一方、接合パートナーは、CdSであることがしばしばである。通常、接合パートナー層の上に酸化亜鉛(ZnOx)などの透明導電性酸化物(TCO)が形成され、透明電極として使用されている。CIGSをベースとする太陽電池は、19%を超える電力変換効率を有していることが立証されている。

Conference、1988年、650ページ]は、純粋なCu、InおよびSe粉末を1:1:2の組成比率で混合し、かつ製粉するステップ、スクリーン印刷が可能なペーストを形成するステップ、基板にペーストをスクリーン印刷するステップ、および化合物層を形成するためにこの膜を焼結させるステップを含む非真空スクリーン印刷技法について述べている。彼らは、元素Cu、InおよびSe粉末で開始したが、製粉ステップの後に、ペーストにCuInSe2相を含んでいたことを報告している。しかしながら、焼結層を使用して製造された太陽電池は、これらの吸収体の構造的および電子的な品質が劣っていたため、極めて効率の悪いものであった。

9年、480ページ]。その報告によれば、スクリーン印刷が可能なペーストを準備するために、ミクロンサイズのSe粉末とともにミクロンサイズのCuInSe2粉末が使用されている。非真空スクリーン印刷によって形成された層は高温で焼結されている。この手法の困難性は、稠密CuInSe2膜の形成に適したフラクシング剤を見出すことであった。この方法で製造された太陽電池は、変換効率が悪いものであったが、太陽電池の製造にプリント印刷およびその他の非真空技術を使用することについては期待がもたれている。

霧により付着させたアモルフォス4セレン化合物のナノ粉末またはアモルフォス2セレン

化合物のナノ粒子の混合物、およびその他の例がある [(1) Vervaet, A. et al., E. C. Photovoltaic Sol. Energy

Conf., Proc. Int. Conf., 10th (1991), 900−3.; (2) Journal of Electronic Materials, Vol. 27, No. 5, 1998, p. 433; Ginley et al.; (3) WO 99,378,32; Ginley et al.; (4) US 6,126,740]。これまでに、太陽電池に適したCIGS薄膜を形成するための高速加工にカルコナイド粉末を使用した場合、有望な結果は得られていない。

ゲニド粉末から開始する場合、個々の各粒子は、関与する全てのグループIB、IIIA、およびVIAの元素を感知可能な、最終的なIB−IIIA−カルコニド化合物層の化学量論組成に典型的には近似している量で含有することになり、薄膜太陽電池に適したIB−IIIA−カルコニド化合物膜の形成には課題が存在する。一様性の不良は、多孔性の層構造、空隙、ギャップ、クラッキング、および比較的低密度の領域など広範にわたる不均一層の特徴によることが明らかであった。この非一様性は、前駆体材料からCIGS結晶が形成される過程で起こる複雑な一連の層変換において、さらに悪化する。特に、初期吸収膜が分離した領域における複層の形成は非一様性を増長し、最終的にはデバイスの性能不良をもたらす。

層と、元素状カルコゲン粒子を含有する、少なくとも1つの第2層を含むことができる。

前駆体層は、カルコゲン粒子が融解し、カルコゲン粒子と前駆体層の1つ以上のグループIB元素およびグループIIIA元素が反応するのに十分な温度まで加熱され、グループIB−IIIA−カルコゲン化合物の膜を形成させる。また、この方法は、ナノ粒子および/またはナノ小球および/またはナノ小滴を混合してインクを形成し、このインクを基板に付着させ、加熱により余分なカルコゲンを融解させて、このカルコゲンをグループIBおよびグループIIIAの元素および/またはカルコゲニドと反応させて稠密な膜を形成させる過程を含むグループIB−IIIA−カルコゲニド化合物の膜の作製について含むことができる。いくつかの実施形態では、稠密化が起こる温度まで温度を上げて最初に前駆体層を焼結する工程を経ずに吸収層が形成されることがあるので吸収層前駆体層の稠密化は用いられない。少なくとも前駆体層の粒子の1セットは、少なくとも1つのグループIB−IIIA金属間合金相を含む金属間化合物粒子である。代替方法としては、少なくとも前駆体層の粒子の1セットは、少なくとも1つのグループIB−IIIA金属間合金相を含む金属間化合物粒子の原材料から形成される。

1−x)GaxS2(1−y)Se2y(0≦x≦1、0≦y≦1)の形態のCu、In、Gaおよびセレン(Se)および/または硫黄(S)の化合物であることが望ましい。また、結果として得られるグループIB−IIIA−カルコゲニド化合物はCuzIn(1−x)GaxS2(1−y)Se2y(ここで0.5≦z≦1.5、0≦x≦1.0、0≦y≦1.0)の形態のCu、In、Gaおよびセレン(Se)および/または硫黄(S)の化合物であることを理解されたい。

を形成するための方法が提供される。この方法には、基板の上に前駆体層を形成する方法が含まれており、この前駆体層には1つ以上のグループIBの元素と1つ以上のグループIIIAの元素が含まれている。この方法は、前駆体層を焼結するステップを含むことができる。この方法は、前駆体層を焼結する工程の後に、前駆体層の上にカルコゲン元素の粒子を含有する層を形成するステップを含むことができる。また、この方法は、前駆体層とカルコゲン粒子を、カルコゲン粒子が融解し、カルコゲン粒子と前駆体層のグループIIIA元素が反応するのに十分な温度まで加熱し、グループIB−IIIA−カルコゲニド化合物の膜を形成するステップを含むことができる。1つ以上のグループIIIA元素には、インジウムとガリウムを含むことができる。カルコゲン粒子は、セレン、硫黄、またはテルルの粒子であってよい。前駆体層は実質的に無酸素にすることができる。この方法は、1つ以上のグループIB元素を含有しているナノ粒子と2つ以上のグループIIIA元素を含有しているナノ粒子の分散混合物を形成するステップ、基板の上に分散混合物を塗布するステップを含む前駆体層の形成ステップを含むことができる。この方法は、前駆体層を形成するステップおよび/または前駆体層を焼結するステップおよび/または前駆体層の上に元素状カルコゲン粒子を含有している層を付着させるステップおよび/または前駆体層とカルコゲン粒子を、カルコゲン粒子が融解し、フレキシブル基板に対するロール・ツー・ロール製造工程の使用が含まれている。また、結果として得られるグループIB−IIIA−カルコゲニド化合物はCuzIn(1−x)GaxS2(1−y)Se2y(ここで0.5≦z≦1.5、0≦x≦1.0、0≦y≦1.0)の形態のCu、In、Gaおよびセレン(Se)および/または硫黄(S)の化合物であることを理解されたい。

給し、粒子と前駆体層の1つ以上のグループIBの元素とグループIIIAの元素が反応して、基板の上にグループIB−IIIA−カルコゲニド化合物が形成されるのに十分な温度まで加熱することができる。追加カルコゲン層は前駆体層の上に形成することができる。追加カルゴゲン層は前駆体層の下に形成することができる。余剰のカルコゲン源を供給する粒子は、元素状カルコゲン粒子で構成することができる。余剰のカルコゲン源を供給する粒子は、カルコゲニド粒子で構成することができる。余剰のカルコゲン源を供給する粒子は、カルコゲンを豊富に含むカルコゲニド粒子で構成されていてもよい。また、前駆体層は、元素状カルコゲン粒子を含有することができる。前駆体層は、グループIB−カルコゲニドの形態でグループIBの元素を有することができる。前駆体層は、グループIIIA−カルコゲニドの形態でグループIIIAの元素を有することができる。カルコゲン粒子を含有している第3の層を提供することができる。膜は、粒子からなる前駆体層と前駆体層に接するナトリウム含有材料からなり、前駆体層に接している層で形成するとこができる。

さいナノ粒子(たとえば5nm未満)になるまでその温度で粉砕することができる。たとえば、焼きなまし処理前、処理中、または処理後に、セレン蒸気に暴露することにより、インクおよび/またはインクから形成された膜にセレンを添加することが可能である。セレン蒸気への暴露は非真空環境で行うことができる。セレン蒸気への暴露は大気圧下で行うことができる。これらの条件は本明細書に記載されるどの実施形態にも適用することができる。

プIB−IIIA元素合金相を含む。いくつかの実施形態では、グループIBの元素の乏しい粒子に含まれるグループIBの元素量が、全粒子に含まれるグループIBの元素の約50モル%以下を占める。グループIBの元素の乏しいグループIB−IIIA元素合金相の粒子は、グループIIIAの一元素の唯一の供給源となることができる。グループIBの元素の乏しいグループIB−IIIA元素合金相の粒子は、金属間相を含むことができ、かつグループIIIAの一元素の唯一の供給源となることができる。グループIBの元素の乏しいグループIB−IIIA元素合金相の粒子は、Cu1In2粒子であることができ、かつ材料中の唯一のインジウム源であることができる。

る。任意に1つまたは複数の等級の粒子をアルミニウム(Al)、硫黄(S)、ナトリウム(Na)、カリウム(K)、またはリチウム(Li)から成るグループから選択される一つまたは複数の無機材料でドープすることができる。

「任意」または「任意で」は、その後に説明されている状況が生じることも、あるいは生じないこともあることを意味しており、したがってその説明には、その状況が生じる場合の例とその状況が生じない場合の例が含まれている。たとえば、デバイスが任意で障壁膜の機能を備えている場合、これは、障壁膜の機能が存在することも、あるいは存在しないこともあることを意味しており、したがってその説明には、デバイスが障壁膜の機能を備えた構造と、障壁膜の機能が存在しない構造の両方が含まれている。

成することにより製造することができる。好ましくは、グループIB−IIIA化合物層は、CuzInxGa1−x(ここで、0≦x≦1および0.5≦z≦1.5)で表される銅(Cu)、インジウム(In)およびガリウム(Ga)の化合物である。グループIB−IIIA−VIA化合物は、好ましくはCuIn(1−x)GaxS2(1−y)Se2y(ここで、0≦x≦1および0≦y≦1)で表されるCu、In、Gaおよびセレン(Se)または硫黄(S)の化合物である。また、結果として得られるグループIB−IIIA−VIA化合物はCuzIn(1−x)GaxS2(1−y)Se2y(ここで、0.5≦z≦1.5、0≦x≦1.0および0≦y≦1.0)で表されるCu、In、Gaおよびセレン(Se)または硫黄(S)の化合物となるであろうことを理解されたい。

図1Gに示されるように、吸収層を基板102の上に形成することができる。例として、前記基板102は、限定されないが、アルミニウムなどの金属で形成することができる。前記基板102の材料によっては、前記基板の表面を接触層104でコーティングして前記基板102とその上に形成される吸収層の間の電子的接触を促進させるのも有用であるかもしれない。たとえば、前記基質102がアルミニウムで形成されている場合、前記接触層104はモリブデンの層であることができる。現在の議論のために、前記接触層104は前記基板の一部と看做される。したがって、物質または物質層を前記基板102上に形成または付着することについての議論は、もしそれが使用されている場合には、その物質または物質層を前記接触層104上に形成または付着することを含む。

記前駆体層はCuzInxGa1−x(ここで、0≦x≦1および0.5≦z≦1.5)で表わされる化合物である。当業者であれば、Cuを他のグループIBの元素で置換でき、GaおよびInを他のグループIIIAの元素で置換できることを認識されよう。限定されない例として、前記前駆体層は約10nm〜約5000nmの厚さを有する。他の実施形態では、前記前駆体層は約2.0〜約0.4ミクロンの厚さを有してもよい。

ことも可能である。さらに、銅のナノ粒子を混合物に添加することができる。また、銅のナノ粒子は商用的に入手することができる。別法としては、それらに限定されないが、(i)銅線の電気爆発、(ii)ナノ粒子を製造するだけの十分な時間に及ぶ銅粒子の機械粉砕、または(iii)有機金属前駆体または銅塩化物の還元からの銅ナノ粒子の溶液ベース合成を始めとする、良く発達した様々な技法のうちの任意の技法を使用して、このようなナノ粒子を製造することも可能である。別法としては、溶融したCu−Ga−In混合物の温度を、固体が形成されるまで調整する(たとえば冷却する)ことも可能である。本発明の一実施形態では、この固体を、ターゲットサイズの粒子になるまでその温度で粉砕することができる。本願に援用される、本発明の譲受人に譲渡された、本米国特許出願公告第2005183768号明細書に、この技法がさらに詳細に記載されている。任意で、融解前のセレン粒子を、1ミクロン未満、500nm未満、400nm未満、300nm未満、200nm未満、および/または100nm未満とすることができる。

、窒素またはアルゴンなどの不活性雰囲気であってもよい。別法としては、反応ステップには、所望のレベルのグループVIAの元素を副層に提供するために、グループVIAの元素のうちの少なくとも1つ(Se、S、Te)の蒸気を含有した雰囲気を使用することも可能である。本願に援用する、バレント ベイソル(Bulent Basol)に対する米国特許出願公告第20040219730号明細書に、この技法がさらに詳細に記載されている。

ャーを使用することができる。このジャーを回転または振動させると、液体溶媒中のセラミックボールが振動し前記粉末をすり潰して原料の粒子サイズを小さくする。任意に、特別にデザインされた攪拌器つきボールミルを使用し、ビーズを材料に混ぜ込んで加工することもできる。

商用的に入手することができるカルコゲン粉末およびその他の原料の例を以下の表Iに示す。

、液滴を生成させる。反応混合液を20分間激しく攪拌し、乳化させた後、得られた均一球状コロイドの熱混合物を冷有機溶媒槽(たとえばエタノール)に注ぎ、このカルコゲン(SeまたはS)小滴を凝固させる。

焼きなましの工程で加えられてもよい。詳細には、基板112と前記前躯体116を周囲温度から約200℃〜約600℃のプラトー温度範囲まで急激に加熱する。温度は、約数分の1秒〜約60分の期間の間、プラトー範囲に維持され、続いて減温される。

、0≦y≦1、0.5≦z≦1.5)で表わされる。

よって行うことができる。

た後に、ナトリウムおよび/またはナトリウム化合物を処理済みのカルコゲニド膜に加えることができることを理解されたい。したがって、本発明のこの実施形態によれば、CIGS形成後の膜が改質される。ナトリウムの場合、粒界に関連するキャリア・トラップ・

レベルが低くなり、膜の電子特性を改善することができる。上に挙げた材料などの、ナトリウムを含有した様々な材料を処理済みの膜の上に層132として付着させ、次に、焼きなましを施すことによってCIGS膜を処理することができる。

否かによる)からなる積層を構築することができる。

DOT(ポリ−3,4−エチレンジオキシチオフェン)、カーボン・ナノチューブもしくは関連する構造、または、スピン塗布、浸漬被覆あるいはスプレー・コーティングなどを使用して、あるいは様々な蒸着技術のいずれかの技術を使用して付着させることができる、単体または組合せの他の透明な有機材料の透明な層を備えることも可能である。また、無機材料と有機材料の組合せを使用して、混成の透明な導電性層を形成することも可能である。たとえば、本発明の譲受人に譲渡された、本願に援用される米国特許出願公告第20040187917号明細書に、このような透明な導電性層の実施例が記載されている。

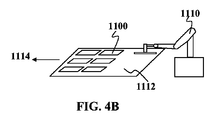

重合体、または太陽電池または太陽モジュール基板としての使用に適した他の剛直材料からなっていてもよい。高速ピックアンドプレイスロボット1102を使用して、剛直な基板1100をスタックまたは他の保管エリアから加工エリアの上まで移動することができる。図4Aでは、基板1100がベルトコンベアの上に置かれ、ついでベルトコンベアで運ばれ様々な加工チャンバーの中を通過する。任意で、基板1100にはその時点までにいくつかの加工が既に施され、基板1100の上に前駆体層が既に形成されていてもよい。本発明のいくつかの実施形態では、基板1100がチャンバー1106を通過して前躯体層が形成される。一実施形態では、チャンバー内部の、あるいはチャンバーに連結されたカルコゲン源1062とともに部分的または完全に密閉されたチャンバーを使用して、このカルコゲン蒸気を供給することができる。より開放的なチャンバーを使用した他の実施例では、カルコゲン蒸気の発生源を供給し続けることによってカルコゲン雰囲気を提供することができる。カルコゲン蒸気は、膜中にカルコゲンが保たれるのを助けることができる。したがって、カルコゲン蒸気は過剰のカルコゲンを供給するために使用されることもあれば使用されないこともある。カルコゲン蒸気には、膜中により多くのカルコゲンを供給する働きよりも、膜中に存在するカルコゲンを保つ働きのほうが大きい可能性がある。カルコゲン蒸気への暴露は非真空環境下で行うことができる。カルコゲン蒸気への暴露は大気圧下で行うことができる。これらの条件は本明細書に記載されるどの実施形態にも適用することができる。

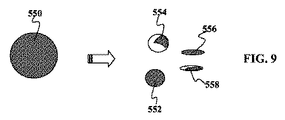

本発明の精神と範囲を逸脱することなく、手段と手順の各種の適応、変更、修飾、置換、削除、または追加が可能であることを十分に理解するであろう。例えばどの上記実施形態でも、前記粒子は球状、楕円形、または他の形のいずれであってもよいことを理解されたい。どの上記実施形態でも、コアシェル粒子の使用およびカルコゲン源の印刷層は所望に応じて組み合わされ、過剰量のカルコゲンを提供することができることを理解されたい。カルコゲン源からなる層は、コアシェル粒子を含有した層の上または下に形成されるか、またはこれと組み合わせられることができる。どの上記実施形態でも、セレンのようなカルコゲンは、ただしこれに限定されないが、元素状または非カルコゲン合金前駆体層の上か下に添加されることができる。任意で、この前駆体層の材料は、酸素を含んでいないか、実質的に酸素を含んでいない。

、テルル化銅、テルル化ガリウム、テルル化インジウムおよび同様および/または関連材料および/またはこれらの材料の融合物または混合物が含まれる。

−VIA 化合物でいっそう多くの比率範囲が創造される。Cu1In2は、前記Cu/(In+Ga)とGa/(In+Ga)の比率の独立した広範囲での変化を可能にするが、一方Cu11In9ではそうではない。たとえば、Cu11In9ではGa/(In+Ga)=0.25の比率に対してCu/(In+Ga)>0.92の比率のみを許容する。また他の例では、Cu11In9はGa/(In+Ga)=0.20の比率に対してCu/(In+Ga)>0.98の比率のみを許容する。また他の例では、Cu11In9はGa/(In+Ga)=0.15の比率に対してCu/(In+Ga)>1.04の比率のみを許容する。このように金属間材料は、とりわけ前記金属間材料が前記最終化合物の一元素の唯一の源である場合、前記最終化合物のCu/(In+Ga)組成比に関しては約0.7から約1.0の範囲、およびGa/(In+Ga)組成比に関しては約0.05から約0.3の範囲と、より広範囲に亘る化学量論比を持つ前記最終化合物を生成することができる。他の実施形態ではCu/(In+Ga)組成比は約0.01から約1.0の範囲が可能である。さらに他の実施形態では前記Cu/(In+Ga)組成比は約0.01から約1.1の範囲が可能である。さらに他の実施形態では前記Cu/(In+Ga)組成比は約0.01から約1.5の範囲が可能である。このことにより、通常、追加のCuxSeyを加えることが可能になり、これはもし上部表面に残存している場合には除去が可能である。

を含むことができる。前記グループIIIA元素材料の量は、所望の(前記前駆体材料中に約50モル%より多い、または50モル%より少ない前記元素)範囲であってよい。他の制限しない例では、Cu1Ga2を元素状Cuと元素状Inと共に用いることができる。この物質は金属間材料ではないが、この材料は中間固溶体であり、終末固溶体とは異なる。全ての固体粒子はCu1Ga2前駆体に基づいて生成される。この実施形態では乳濁液は用いられない。

InおよびGaと合金を形成していない銅(Cu、Cu−Se)を含む粒子であってよい。グループIIIA元素源は、Cuを含まずInを含む粒子(In−Se、In−Ga−Se)またはCuを含まずGaを含む粒子(Ga、Ga−Se、またはIn−Ga−Se)であることができる。他の実施形態では、これらのグループIB材料の組合せを窒化物または酸化物の形態で有する。さらに他の実施形態では、これらのグループIIIA材料の組合せを窒化物または酸化物の形態で有する。本発明では、任意の組合せの元素および/またはセレン化物(二成分、三成分、または多成分)でも使用できる。任意で、いくつかの他の実施形態では、所望の物質量の添加のためにIn2O3のような酸化物を用いることができる。一以上の固溶体が使用される上記のどの実施形態でも、多相合金、および/またはより一般的な合金を使用できることを理解されたい。上記の実施形態では、焼きなましの工程は、化合物膜のH2、CO、N2、Ar、H2Se、またはSe蒸気のような気体への暴露を含むことができる。

および2005年10月3日出願の「FORMATION OF COMPOUND FILM FOR PHOTOVOLTAIC DEVICE」という名称の米国特許出願第11/243,492号明細書。これらの関連出願は、その開示全体が本願に援用されている。

Claims (103)

- 基板の上に前駆体を形成する工程と、

吸収層を形成するために1つ以上のステップで前記前駆体を反応させる工程とを備える方法。 - a)1つ以上のグループIBの元素および2つ以上の異なるグループIIIAの元素を含有する、少なくとも1つの第1層、および

b)カルコゲン粒子を含有する、少なくとも1つの第2層から構成される1つまたは複数の別個の層からなる前駆体層を基板の上に形成する工程と、

前記カルコゲン粒子を溶解し、および、前記カルコゲン粒子と前記前駆体相中の1つ以上のグループIBの元素およびグループIIIAの元素を反応させてグループIB−IIIA−カルコゲニド化合物の膜を形成するために十分な温度まで前記前駆体層を加熱する工程とを備え、少なくとも前記前駆体層の粒子の一部が、少なくとも1つのグループIB−IIIA金属間合金相を含む金属間粒子である、方法。 - カルコゲン粒子が元素状カルコゲンを構成する請求項1に記載の方法。

- 前記第1層が前記第2層の上に形成される請求項1に記載の方法。

- 前記第2層が前記第1層の上に形成される請求項1に記載の方法。

- 前記第1層も元素状カルコゲン粒子を含有する請求項1に記載の方法。

- 前記第1層のグループIBの元素がグループIB−カルコゲニドの形態をもつ請求項1に記載の方法。

- 前記第1層のグループIIIAの元素がグループIIIA−カルコゲニドの形態をもつ請求項1に記載の方法。

- 元素状カルコゲン粒子を含有する第3層がさらに含まれる請求項1に記載の方法。

- 2つ以上の異なるグループIIIAの元素がインジウムおよびガリウムを含む請求項1に記載の方法。

- グループIBの元素が銅である請求項1に記載の方法。

- カルコゲン粒子がセレン、硫黄またはテルルの粒子である請求項1に記載の方法。

- 前記前駆体層が実質的に酸素を含まない請求項1に記載の方法。

- 前記前駆体層の形成が、

1つ以上のグループIBの元素を含有するナノ粒子と2つ以上のグループIIIAの元素を含有するナノ粒子を含む分散剤を形成する工程と、

前記基板の上に前記分散剤の膜を塗布する工程とを備える、請求項1に記載の方法。 - 前記前駆体層を形成する工程が、前記前駆体層を形成するために前記膜を焼成する工程を備えている、請求項1に記載の方法。

- 前記前駆体層の上に前記元素状カルコゲン粒子を含有する層を付着させるステップの前

に前記前駆体層の焼結が行われる請求項1に記載の方法。 - 前記基板がフレキシブル基板であり、

前記前駆体層の形成工程、前記前駆体層の上に前記元素状カルコゲン粒子の層を付着させる工程、および前記前駆体層およびカルコゲン粒子を加熱する工程のうちの少なくとも1つにおいて、前記フレキシブル基板にロール・ツー・ロール製造工程を使用する、請求項1に記載の方法。 - 前記基板がアルミニウム箔基板からなる請求項1に記載の方法。

- 前記グループIB−IIIA−カルコゲニド化合物がCuzIn(1−x)GaxS2(1−y)Se2y(ここで0.5≦z≦1.5、0≦x≦1.0および0≦y≦1.0)で表わされる請求項1に記載の方法。

- 前駆体層とカルコゲン粒子の加熱が、

前記基板と前駆体層を周囲温度から約200℃〜約600℃のプラトー温度範囲まで加熱する工程と、

前記基板と前駆体層を約数分の1秒ないし約60分の間、前記プラトー温度範囲に維持する工程と、

次いで前記基板と前駆体層の温度を低くする工程とを備える請求項1に記載の方法。 - 前記膜がグループIB−IIIA−VIA化合物を含有している請求項1に記載の方法。

- 前記反応させる工程は、適切な雰囲気中で前記層を過熱する工程からなる、請求項1に記載の方法。

- 前記分散剤の粒子の少なくとも一部はナノ小球の形態にある請求項1に記載の工程。

- 前記分散剤の粒子の少なくとも一部はナノ小球の形態にあり、かつ少なくとも1つのグループIIIAの元素を含有している請求項1に記載の方法。

- 前記分散剤の粒子の少なくとも一部は、1つの元素状のグループIIIAの元素から構成されるナノ小球の形態にある請求項1に記載の方法。

- 金属間相が最終固溶体相でない請求項1に記載の方法。

- 金属間相が固体でない請求項1に記載の方法。

- 金属間粒子が全粒子に含まれるグループIBの元素の約50モル%以下を占める請求項1に記載の方法。

- 金属間粒子が全粒子に含まれるグループIIIAの元素の約50モル%以下を占める請求項1に記載の方法。

- 金属間粒子が、前記基板上に付着させた分散剤に含まれるグループIBの元素の約50モル%以下、かつグループIIIAの元素の約50モル%以下を占める請求項1に記載の工程。

- 金属間粒子が、前記基板上に付着させた分散剤に含まれるグループIBの元素の約50

モル%以下、かつグループIIIAの元素の約50モル%以上を占める請求項1に記載の方法。 - 金属間粒子が、前記基板上に付着させた分散剤に含まれるグループIBの元素の約50モル%以上、かつグループIIIAの元素の約50モル%以下を占める請求項1に記載の工程。

- モル%が前記分散剤中に存在する全粒子中の元素の合計モル質量に基づく請求項10に記載の工程。

- 前記粒子の少なくとも一部はプレートレット形状を有する請求項1に記載の工程。

- 前記粒子の大多数はプレートレット形状を有する請求項1に記載の工程。

- 前記全粒子がプレートレット形状を有する請求項1に記載の工程。

- 前記付着工程が前記分散剤による前記基板のコーティングからなる請求項1に記載の方法。

- 前記分散剤が乳濁液である請求項1に記載の工程。

- 前記金属間材料が二元材料である請求項1に記載の方法。

- 前記金属間材料が三元材料である請求項1に記載の方法。

- 前記金属間材料がCu1In2からなる請求項1に記載の方法。

- 前記金属間材料がCu1In2のδ相の組成からなる請求項1に記載の方法。

- 前記金属間材料がCu1In2からなる請求項1に記載の方法。

- 前記金属間材料がCu1Ga2からなる請求項1に記載の方法。

- 前記金属間材料がCu1Ga2の中間固溶体からなる請求項1に記載の方法。

- 前記金属間材料がCu68Ga38からなる請求項1に記載の方法。

- 前記金属間材料がCu70Ga30からなる請求項1に記載の方法。

- 前記金属間材料がCu75Ga25からなる請求項1に記載の方法。

- 前記金属間材料が前記最終固溶体とこれに隣接する中間固溶体との中間相のCu−Gaからなる請求項1に記載の方法。

- 前記金属間材料がγ1相の組成のCu−Ga(約31.8〜約39.8重量%のGa)からなる請求項1に記載の方法。

- 前記金属間材料がγ2相の組成のCu−Ga(約36.0〜約39.9重量%のGa)からなる請求項1に記載の方法。

- 前記金属間材料がγ3相の組成のCu−Ga(約39.7〜約−44.9重量%のGa)からなる請求項1に記載の方法。

- 前記金属間材料がθ相の組成のCu−Ga(約66.7〜約68.7重量%のGa)からなる請求項1に記載の方法。

- 前記金属間材料がγ2相とγ3相の中間相の組成のCu−Gaからなる請求項1に記載の方法。

- 前記金属間材料が最終固溶体とγ1相の中間相の組成のCu−Gaからなる請求項1に記載の方法。

- 前記金属間材料がCuが豊富なCu−Gaからなる請求項1に記載の方法。

- ガリウムがグループIIIAの元素としてナノ小球の懸濁液の形態で組み込まれた請求項1に記載の方法。

- ガリウムのナノ小球が液体ガリウムの乳濁液を溶液中に生成することによって形成された請求項57に記載の工程。

- ガリウムが室温より低い温度に急冷された請求項57に記載の工程。

- 撹拌、機械的手段、電磁的手段、超音波手段、および/または分散剤および/または乳化剤の添加により溶液中への液体ガリウムの分散を維持または促進する工程をさらに含む請求項57に記載の工程。

- アルミニウム、テルル、または硫黄から選ばれる一つまたは複数の元素状粒子の混合物を添加する工程をさらに含む請求項1に記載の方法。

- 適切な雰囲気が、セレン、硫黄、テルル、H2、CO、H2Se、H2S、Ar、N2またはこれらの組合せあるいはブレンドを少なくとも1つ含有する請求項1に記載の方法。

- 適切な雰囲気が、H2、CO、Ar、およびN2のうちの少なくとも一つを含有する請求項1に記載の方法。

- 1つまたは複数の等級の粒子を1つまたは複数の無機材料でドープする請求項1に記載

の方法。 - 任意に1つまたは複数の等級の粒子をアルミニウム(Al)、硫黄(S)、ナトリウム

(Na)、カリウム(K)、またはリチウム(Li)から成るグループから選択される一つまたは複数の無機材料でドープする請求項1に記載の方法。 - 前記粒子がナノ粒子である請求項1に記載の方法。

- さらに、金属間相を含む原料から前記粒子を形成する工程を含む請求項1に記載の方法。

- a)1つ以上のグループIBの元素および2つ以上の異なるグループIIIAの元素を含有する、少なくとも1つの第1層、および

b)カルコゲン粒子を含有する、少なくとも1つの第2層、から構成される1つまたは複数の別個の層からなる前駆体を基板の上に前駆体を形成する工程と、

前記カルコゲン粒子を溶解し、前記カルコゲン粒子を、前記前駆体相中の1つ以上のグループIBの元素およびグループIIIAの元素と反応させ、グループIB−IIIA−カルコゲニド化合物の膜を形成するために十分な温度まで前記前駆体層を加熱する工程とを備える方法。 - 少なくとも前記前駆体層の粒子の一部が、少なくとも1つのグループIB−IIIA金属間合金相を含む金属間粒子である請求項68に記載の方法。

- カルコゲン粒子が元素状カルコゲンを構成する請求項68に記載の方法。

- 前記第1層が前記第2層の上に形成される請求項68に記載の方法。

- 前記第2層が前記第1層の上に形成される請求項68に記載の方法。

- 前記第1層も元素状カルコゲン粒子を含有する請求項68に記載の方法。

- 金属間相を含む原料から前記粒子を形成する工程をさらに含み、ナノ粒子が、粉砕、電気起爆ワイア(EEW)加工、蒸発濃縮(EC)、パルス化プラズマ加工、またはこれらの組合せのうちの1つにより形成される、請求項1に記載の方法。

- 基板の上に1つ以上のグループIBの元素および2つ以上のグループIIIAの元素を含む前駆体層を形成する工程と、

前記前駆体層を焼結させる工程と、

前記前駆体層の焼成後、前記前駆体層の上に元素状カルコゲン粒子を含有する層を形成する工程と、

前記カルコゲン粒子を融解し、前記カルコゲン粒子と前記前駆体中の前記グループIBの元素およびグループIIIAの元素を反応させ、グループIB−IIIA−カルコゲニド化合物の膜を形成するのに十分な温度まで前記前駆体層および前記カルコゲン粒子を加熱する工程とからなり、

前記前駆体中の粒子の少なくとも一部は、少なくも1つのグループIB−IIIA金属間合金相を含む金属間粒子である、グループIB−IIIA−カルコゲン化合物膜を形成するための方法。 - 前記基板がアルミニウム箔基板からなる請求項75に記載の方法。

- カルコゲン粒子がセレン、硫黄またはテルルの粒子からなる請求項75に記載の方法。

- 前記前駆体層が実質的に酸素を含まない請求項75に記載の方法。

- 前記前駆体層の形成が、1つ以上のグループIBの元素を含有するナノ粒子と2つ以上のグループIIIAの元素を含有するナノ粒子を含む分散剤を形成する工程と、前記基板の上に前記分散剤の膜を塗布する工程を含む請求項75に記載の方法。

- 前記基板がフレキシブル基板であり、

前記前駆体層の形成工程、前記前駆体層の上に前記元素状カルコゲン粒子の層を付着させる工程、および前記前駆体層およびカルコゲン粒子を加熱する工程のうちの少なくとも1つが前記フレキシブル基板にロール・ツー・ロール製造工程を使用する、請求項75に記載の方法。 - 前記グループIB−IIIA−カルコゲニド化合物がCuzIn(1−x)GaxS2(1−y)Se2y(ここで0.5≦z≦1.5、0≦x≦1.0および0≦y≦1.0)で表わされる請求項75に記載の方法。

- 前記前駆体層を焼結させる工程は、前記基板と前駆体層を周囲温度から約200℃〜約600℃のプラトー温度範囲まで加熱する工程と、前記基板と前駆体層を約数分の1秒ないし約60分の間、前記プラトー温度範囲に維持する工程と、次いで前記基板と前駆体層の温度を低くする工程とを備える、請求項75に記載の方法。

- 前記前駆体層とカルコゲン粒子を加熱する工程は、前記基板、前駆体層、およびカルコゲン粒子を周囲温度から約200℃〜約600℃のプラトー温度範囲まで加熱する工程と、前記基板と前駆体層を約数分の1秒ないし約60分の間、前記プラトー温度範囲に維持する工程と、次いで前記基板と前駆体層の温度を低くする工程とを備える、請求項75に記載の方法。

- 前記基板がアルミニウム箔基板からなる請求項75に記載の方法。

- 1つ以上のグループIBの元素および2つ以上の異なるグループIIIAの元素を含有する前駆体層を形成する工程と、

過剰のカルコゲン源を提供する追加カルコゲン粒子の層を形成し、前記前駆体層と前記追加カルコゲン層が互いに隣接している工程と、

前記の過剰のカルコゲン源を提供する粒子を融解させ、前記前駆体層を1つまたは複数のステップで反応させ、吸収層を形成するのに十分な温度まで前記前駆体層と前記追加カルコゲン層を加熱する工程とを備える、方法。 - 少なくとも前記前駆体層の粒子の一部が少なくとも1つのグループIB−IIIA金属間合金相を含む金属間粒子である請求項85に記載の方法。

- 前記余剰カルコゲン層が前記前駆体層の上に形成される請求項85に記載の方法。

- 前記余剰カルコゲン層が前記前駆体層の下に形成される請求項85に記載の方法。

- 過剰のカルコゲン源を提供している粒子が元素状カルコゲン粒子からなる請求項85に記載の方法。

- 過剰のカルコゲン源を提供している粒子がカルコゲニド粒子からなる請求項85に記載の方法。

- 過剰のカルコゲン源を提供している粒子がカルコゲンを豊富に含むカルコゲニド粒子からなる請求項85に記載の方法。

- 前記前駆体層が元素状カルコゲン粒子も含有している請求項85に記載の方法。

- 前記前駆体層グループIB元素がグループIB−カルコゲニドの形態にある請求項85に記載の方法。

- 前記前駆体層グループIIIA元素がグループIIIA−カルコゲニドの形態にある請求項85に記載の方法。

- 元素状カルコゲン粒子を含有する第3層をさらに含む請求項85に記載の方法。

- 前記膜が、前記粒子の前駆体層と前記前駆体層と接触しているナトリウムを含む材料からなる層で形成される請求項85に記載の方法。

- 前記膜は、前記粒子からなる前駆体層と、前記前駆体層に接触しているとともにグループ1Bの元素、グループIIIAの元素、グループVIAの元素、グループIAの元素(新しいスタイル:グループ1)、これらのグループの元素のうちのいずれかの元素の二元および/または多元合金、これらのグループの元素のうちのいずれかの元素の固溶体、銅、インジウム、ガリウム、セレン、銅インジウム、銅ガリウム、インジウムガリウム、ナトリウム、ナトリウム化合物、フッ化ナトリウム、硫化ナトリウムインジウム、セレン化銅、硫化銅、セレン化インジウム、硫化インジウム、セレン化ガリウム、硫化ガリウム、セレン化銅インジウム、硫化銅インジウム、セレン化銅ガリウム、硫化銅ガリウム、セレン化インジウムガリウム、硫化インジウムガリウム、セレン化銅インジウムガリウム、および銅硫化インジウムガリウムのうち少なくとも1つを含有している層とから形成されている、請求項85に記載の方法。

- 前記粒子がナトリウムを含有する請求項85に記載の方法。

- 前記粒子が約1原子%以下のナトリウムを含有する請求項85に記載の方法。

- 前記粒子がCu−Na、In−Na、Ga−Na、Cu−In−Na、Cu−Ga−Na、In−Ga−Na、Na−Se、Cu−Se−Na、In−Se−Na、Ga−Se−Na、Cu−In−Se−Na、Cu−Ga−Se−Na、In−Ga−Se−Na、Cu−In−Ga−Se−Na、Na−S、Cu−S−Na、In−S−Na、Ga−S−Na、Cu−In−S−Na、Cu−Ga−S−Na、In−Ga−S−Na、およびCu−In−Ga−S−Naのうちの少なくとも1つを含む、請求項85に記載の方法。

- 前記膜が、前記粒子からなる前駆体層と、有機カンターイオンをもつナトリウム化合物または無機カウンターイオンをもつナトリウム化合物を含有しているインクとから形成される請求項85に記載の方法。

- 前記膜が、前記粒子からなる前駆体層と、前記前駆体層に接触しているとともにナトリウムを含有している材料からなる層、および/または次の材料のうち少なくとも1つを含有する粒子:Cu−Na、In−Na、Ga−Na、Cu−In−Na、Cu−Ga−Na、In−Ga−Na、Na−Se、Cu−Se−Na、In−Se−Na、Ga−Se−Na、Cu−In−Se−Na、Cu−Ga−Se−Na、In−Ga−Se−Na、Cu−In−Ga−Se−Na、Na−S、Cu−S−Na、In−S−Na、Ga−S−Na、Cu−In−S−Na、Cu−Ga−S−Na、In−Ga−S−Na、またはCu−In−Ga−S−Na、および/または前記粒子と有機カンターイオンをもつナトリウム化合物または無機カウンターイオンをもつナトリウム化合物を含有しているインクから形成される請求項85に記載の方法。

- 加熱ステップの後、ナトリウム含有材料を前記膜に添加するステップをさらに備える、請求項85に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/361,522 US20070166453A1 (en) | 2004-02-19 | 2006-02-23 | High-throughput printing of chalcogen layer |

| US11/395,438 US20070163643A1 (en) | 2004-02-19 | 2006-03-30 | High-throughput printing of chalcogen layer and the use of an inter-metallic material |

| PCT/US2007/062694 WO2007101099A2 (en) | 2006-02-23 | 2007-02-23 | High-throughput printing of chalcogen layer and the use of an inter-metallic material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009528680A true JP2009528680A (ja) | 2009-08-06 |

| JP2009528680A5 JP2009528680A5 (ja) | 2010-04-08 |

Family

ID=38459748

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008556559A Pending JP2009528680A (ja) | 2006-02-23 | 2007-02-23 | カルコゲン層の高スループット印刷および金属間化合物材料の使用 |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP1992010A2 (ja) |

| JP (1) | JP2009528680A (ja) |

| CN (1) | CN101443892B (ja) |

| WO (1) | WO2007101099A2 (ja) |

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010116580A (ja) * | 2008-11-11 | 2010-05-27 | Solar Applied Materials Technology Corp | 銅−ガリウム合金スパッタリングターゲット及びそのスパッタリングターゲットの製造方法並びに関連用途 |

| JP2011023520A (ja) * | 2009-07-15 | 2011-02-03 | Panasonic Electric Works Co Ltd | p型半導体膜及び太陽電池 |

| JP2011068547A (ja) * | 2009-09-28 | 2011-04-07 | Rohm & Haas Electronic Materials Llc | ジカルコゲナイドインク含有セレンインク、並びにその製造方法および使用方法 |

| JP2011078963A (ja) * | 2009-09-08 | 2011-04-21 | Tokyo Ohka Kogyo Co Ltd | 塗布方法及び塗布装置 |

| JP2011513992A (ja) * | 2008-03-05 | 2011-04-28 | グローバル ソーラー エナジー インコーポレーテッド | 緩衝層蒸着のための加熱 |

| JP2011099059A (ja) * | 2009-11-06 | 2011-05-19 | Toppan Printing Co Ltd | 化合物半導体薄膜作製用インク、そのインクを用いて得た化合物半導体薄膜、その化合物半導体薄膜を備える太陽電池、及びその太陽電池の製造方法 |

| JP2011165790A (ja) * | 2010-02-08 | 2011-08-25 | Fujifilm Corp | 太陽電池およびその製造方法 |

| JP2011525297A (ja) * | 2008-03-05 | 2011-09-15 | グローバル ソーラー エナジー インコーポレーテッド | 薄膜太陽電池セルのための緩衝層蒸着 |

| JP2011241396A (ja) * | 2010-05-18 | 2011-12-01 | Rohm & Haas Electronic Materials Llc | セレン/第3a族インク、並びにその製造方法および使用方法 |

| WO2012043242A1 (ja) * | 2010-09-29 | 2012-04-05 | 京セラ株式会社 | 光電変換装置および光電変換装置の製造方法 |

| JP2013504057A (ja) * | 2009-09-08 | 2013-02-04 | コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ | 印刷された光検出器アレイを備えた撮像測定システム |

| KR101271753B1 (ko) | 2009-11-20 | 2013-06-05 | 한국전자통신연구원 | 박막형 광 흡수층의 제조 방법, 이를 이용한 박막 태양전지 제조 방법 및 박막 태양전지 |

| WO2013106836A1 (en) * | 2012-01-13 | 2013-07-18 | The Regents Of The University Of California | Metal-chalcogenide photovoltaic device with metal-oxide nanoparticle window layer |

| JP2013216888A (ja) * | 2012-04-03 | 2013-10-24 | Delsolar Co Ltd | インク組成物、カルコゲニド半導体膜、太陽電池装置及びその製造方法 |

| JP2014161796A (ja) * | 2013-02-25 | 2014-09-08 | Tokyo Ohka Kogyo Co Ltd | 塗布装置及び塗布方法 |

| US9640705B2 (en) | 2008-03-05 | 2017-05-02 | Global Solar Energy, Inc. | Feedback for buffer layer deposition |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4540724B2 (ja) * | 2008-05-20 | 2010-09-08 | 昭和シェル石油株式会社 | Cis系薄膜太陽電池の製造方法 |

| WO2011013471A1 (ja) * | 2009-07-27 | 2011-02-03 | Jx日鉱日石金属株式会社 | Cu-Ga焼結体スパッタリングターゲット及び同ターゲットの製造方法 |

| US8308973B2 (en) * | 2009-07-27 | 2012-11-13 | Rohm And Haas Electronic Materials Llc | Dichalcogenide selenium ink and methods of making and using same |

| CN101853885A (zh) * | 2010-02-10 | 2010-10-06 | 昆山正富机械工业有限公司 | 太阳能吸收层浆料的制造方法、该浆料及吸收层 |

| CN101826574A (zh) * | 2010-02-10 | 2010-09-08 | 昆山正富机械工业有限公司 | 非真空制作铜铟镓硒光吸收层的方法 |

| CN101820025A (zh) * | 2010-02-11 | 2010-09-01 | 昆山正富机械工业有限公司 | 以非真空工艺制作铜铟镓硒(硫)光吸收层的方法 |

| CN101818375A (zh) * | 2010-02-11 | 2010-09-01 | 昆山正富机械工业有限公司 | 以非真空工艺制作铜铟镓硒(硫)光吸收层的方法 |

| CN101820032A (zh) * | 2010-02-11 | 2010-09-01 | 昆山正富机械工业有限公司 | 一种非真空环境下配置铜铟镓硒浆料制作光吸收层的方法 |

| CN101789470A (zh) * | 2010-02-12 | 2010-07-28 | 昆山正富机械工业有限公司 | 非真空制作铜铟镓硒吸收层的方法 |

| CN101937943A (zh) * | 2010-08-30 | 2011-01-05 | 浙江尚越光电科技有限公司 | 镓铟原子比梯度分布的薄膜太阳能电池吸收层的制备方法 |

| CN101944556A (zh) * | 2010-09-17 | 2011-01-12 | 浙江尚越光电科技有限公司 | 一种高均匀度铜铟镓硒吸收层制备方法 |

| EP2660871A1 (en) * | 2010-12-27 | 2013-11-06 | Toppan Printing Co., Ltd. | Compound semiconductor thin film solar cell, and process for production thereof |

| CN102569514B (zh) * | 2012-01-04 | 2014-07-30 | 中国科学院合肥物质科学研究院 | 一种制备铜铟镓硒太阳能电池光吸收层的方法 |

| CN103915516B (zh) * | 2013-01-07 | 2016-05-18 | 厦门神科太阳能有限公司 | 一种cigs基薄膜光伏材料的钠掺杂方法 |

| CN107078180B (zh) * | 2014-02-14 | 2020-12-11 | 新南创新有限公司 | 一种光伏电池及其制造方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005089330A2 (en) * | 2004-03-15 | 2005-09-29 | Solopower, Inc. | Technique and apparatus for depositing thin layers of semiconductors for solar cell fabricaton |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0743686A3 (en) * | 1995-05-15 | 1998-12-02 | Matsushita Electric Industrial Co., Ltd | Precursor for semiconductor thin films and method for producing semiconductor thin films |

| US6268014B1 (en) * | 1997-10-02 | 2001-07-31 | Chris Eberspacher | Method for forming solar cell materials from particulars |

| US6127202A (en) * | 1998-07-02 | 2000-10-03 | International Solar Electronic Technology, Inc. | Oxide-based method of making compound semiconductor films and making related electronic devices |

| WO2001037324A1 (en) * | 1999-11-16 | 2001-05-25 | Midwest Research Institute | A NOVEL PROCESSING APPROACH TOWARDS THE FORMATION OF THIN-FILM Cu(In,Ga)Se¿2? |

| US7091136B2 (en) * | 2001-04-16 | 2006-08-15 | Basol Bulent M | Method of forming semiconductor compound film for fabrication of electronic device and film produced by same |

| WO2004032189A2 (en) * | 2002-09-30 | 2004-04-15 | Miasolé | Manufacturing apparatus and method for large-scale production of thin-film solar cells |

| US7605328B2 (en) * | 2004-02-19 | 2009-10-20 | Nanosolar, Inc. | Photovoltaic thin-film cell produced from metallic blend using high-temperature printing |

-

2007

- 2007-02-23 EP EP07757400A patent/EP1992010A2/en not_active Withdrawn

- 2007-02-23 WO PCT/US2007/062694 patent/WO2007101099A2/en active Application Filing

- 2007-02-23 CN CN2007800146270A patent/CN101443892B/zh not_active Expired - Fee Related

- 2007-02-23 JP JP2008556559A patent/JP2009528680A/ja active Pending

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005089330A2 (en) * | 2004-03-15 | 2005-09-29 | Solopower, Inc. | Technique and apparatus for depositing thin layers of semiconductors for solar cell fabricaton |

Cited By (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011525297A (ja) * | 2008-03-05 | 2011-09-15 | グローバル ソーラー エナジー インコーポレーテッド | 薄膜太陽電池セルのための緩衝層蒸着 |

| US9640705B2 (en) | 2008-03-05 | 2017-05-02 | Global Solar Energy, Inc. | Feedback for buffer layer deposition |

| US9378947B2 (en) | 2008-03-05 | 2016-06-28 | Hanergy Hi-Tech Power (Hk) Limited | Buffer layer deposition for thin-film solar cells |

| JP2011513992A (ja) * | 2008-03-05 | 2011-04-28 | グローバル ソーラー エナジー インコーポレーテッド | 緩衝層蒸着のための加熱 |

| US9673348B2 (en) | 2008-03-05 | 2017-06-06 | Global Solar Energy, Inc. | Buffer layer deposition for thin-film solar cells |

| JP2010116580A (ja) * | 2008-11-11 | 2010-05-27 | Solar Applied Materials Technology Corp | 銅−ガリウム合金スパッタリングターゲット及びそのスパッタリングターゲットの製造方法並びに関連用途 |

| JP2011023520A (ja) * | 2009-07-15 | 2011-02-03 | Panasonic Electric Works Co Ltd | p型半導体膜及び太陽電池 |

| JP2011078963A (ja) * | 2009-09-08 | 2011-04-21 | Tokyo Ohka Kogyo Co Ltd | 塗布方法及び塗布装置 |

| JP2013504057A (ja) * | 2009-09-08 | 2013-02-04 | コーニンクレッカ フィリップス エレクトロニクス エヌ ヴィ | 印刷された光検出器アレイを備えた撮像測定システム |

| JP2011068547A (ja) * | 2009-09-28 | 2011-04-07 | Rohm & Haas Electronic Materials Llc | ジカルコゲナイドインク含有セレンインク、並びにその製造方法および使用方法 |

| JP2011099059A (ja) * | 2009-11-06 | 2011-05-19 | Toppan Printing Co Ltd | 化合物半導体薄膜作製用インク、そのインクを用いて得た化合物半導体薄膜、その化合物半導体薄膜を備える太陽電池、及びその太陽電池の製造方法 |

| KR101271753B1 (ko) | 2009-11-20 | 2013-06-05 | 한국전자통신연구원 | 박막형 광 흡수층의 제조 방법, 이를 이용한 박막 태양전지 제조 방법 및 박막 태양전지 |

| JP2011165790A (ja) * | 2010-02-08 | 2011-08-25 | Fujifilm Corp | 太陽電池およびその製造方法 |

| JP2011241396A (ja) * | 2010-05-18 | 2011-12-01 | Rohm & Haas Electronic Materials Llc | セレン/第3a族インク、並びにその製造方法および使用方法 |

| WO2012043242A1 (ja) * | 2010-09-29 | 2012-04-05 | 京セラ株式会社 | 光電変換装置および光電変換装置の製造方法 |

| WO2013106836A1 (en) * | 2012-01-13 | 2013-07-18 | The Regents Of The University Of California | Metal-chalcogenide photovoltaic device with metal-oxide nanoparticle window layer |

| US9780238B2 (en) | 2012-01-13 | 2017-10-03 | The Regents Of The University Of California | Metal-chalcogenide photovoltaic device with metal-oxide nanoparticle window layer |

| JP2013216888A (ja) * | 2012-04-03 | 2013-10-24 | Delsolar Co Ltd | インク組成物、カルコゲニド半導体膜、太陽電池装置及びその製造方法 |

| JP2014161796A (ja) * | 2013-02-25 | 2014-09-08 | Tokyo Ohka Kogyo Co Ltd | 塗布装置及び塗布方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007101099A2 (en) | 2007-09-07 |

| CN101443892B (zh) | 2013-05-01 |

| WO2007101099A3 (en) | 2007-11-22 |

| EP1992010A2 (en) | 2008-11-19 |

| CN101443892A (zh) | 2009-05-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2009528680A (ja) | カルコゲン層の高スループット印刷および金属間化合物材料の使用 | |

| US8309163B2 (en) | High-throughput printing of semiconductor precursor layer by use of chalcogen-containing vapor and inter-metallic material | |

| US20070163643A1 (en) | High-throughput printing of chalcogen layer and the use of an inter-metallic material | |

| US8372685B2 (en) | Bandgap grading in thin-film devices via solid group IIIA particles | |

| US20120295022A1 (en) | High-Throughput Printing of Chalcogen Layer | |

| US8048477B2 (en) | Chalcogenide solar cells | |

| US8623448B2 (en) | High-throughput printing of semiconductor precursor layer from chalcogenide microflake particles | |

| US8372734B2 (en) | High-throughput printing of semiconductor precursor layer from chalcogenide nanoflake particles | |

| US20100170564A1 (en) | High-throughput printing of semiconductor precursor layer by use of chalcogen-rich chalcogenides | |

| US20070169810A1 (en) | High-throughput printing of semiconductor precursor layer by use of chalcogen-containing vapor | |

| US20070169809A1 (en) | High-throughput printing of semiconductor precursor layer by use of low-melting chalcogenides | |

| US20070169811A1 (en) | High-throughput printing of semiconductor precursor layer by use of thermal and chemical gradients | |

| JP2009528681A (ja) | カルコゲンと金属間物質の使用による高処理能力の半導体層形成 | |

| JP2009540537A (ja) | 金属間マイクロフレーク粒子による高処理能力の半導体前駆体層印刷 | |

| JP2009528682A (ja) | 金属間ナノフレーク粒子による高処理能力の半導体前駆体層印刷 | |

| US8440498B2 (en) | Thin-film devices formed from solid particles | |

| WO2009051862A2 (en) | Semiconductor thin films formed from non-spherical particles |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100222 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120113 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120307 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120403 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120703 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20120710 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120803 |

|

| A602 | Written permission of extension of time |