JP2009109492A - 複合構造の作製中に累積異物指標を求めるための方法およびシステム - Google Patents

複合構造の作製中に累積異物指標を求めるための方法およびシステム Download PDFInfo

- Publication number

- JP2009109492A JP2009109492A JP2008270661A JP2008270661A JP2009109492A JP 2009109492 A JP2009109492 A JP 2009109492A JP 2008270661 A JP2008270661 A JP 2008270661A JP 2008270661 A JP2008270661 A JP 2008270661A JP 2009109492 A JP2009109492 A JP 2009109492A

- Authority

- JP

- Japan

- Prior art keywords

- composite structure

- foreign

- detected

- foreign matter

- cumulative

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/94—Investigating contamination, e.g. dust

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/0002—Inspection of images, e.g. flaw detection

- G06T7/0004—Industrial image inspection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/30—Shaping by lay-up, i.e. applying fibres, tape or broadsheet on a mould, former or core; Shaping by spray-up, i.e. spraying of fibres on a mould, former or core

- B29C70/38—Automated lay-up, e.g. using robots, laying filaments according to predetermined patterns

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N2021/8472—Investigation of composite materials

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

- G01N2021/8854—Grading and classifying of flaws

- G01N2021/8858—Flaw counting

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

- G01N2021/8854—Grading and classifying of flaws

- G01N2021/8874—Taking dimensions of defect into account

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/30—Subject of image; Context of image processing

- G06T2207/30108—Industrial image inspection

- G06T2207/30164—Workpiece; Machine component

Landscapes

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Immunology (AREA)

- Health & Medical Sciences (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Pathology (AREA)

- Analytical Chemistry (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Signal Processing (AREA)

- Quality & Reliability (AREA)

- Theoretical Computer Science (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Image Processing (AREA)

- Image Analysis (AREA)

Abstract

【解決手段】複合構造の連続したセグメントの画像を、複合構造の配置中に記録することができる。これらの記録した画像を分析して、複合構造上の異物を検出することができる。複合構造上で検出された異物の累積異物指標を求めることができ、この累積異物指標を、ユーザに提供することができる。これにより、複合構造の作製中に累積異物指標を求めるための方法およびシステムを提供することができる。

【選択図】図5

Description

好ましくは、複合構造の連続したセグメントは、複合構造の層のある列に沿った連続したセグメントを含む。

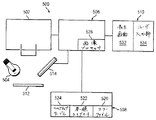

好ましくは、撮像される複合構造の連続したセグメントを照らすための照明システムをさらに含む。

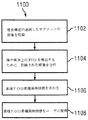

この開示のさらなる実施例は、複合構造の作製中に累積異物指標を求めるための方法を提供する。当該方法は、複合構造の層の列の配置中に、作製されている当該複合構造の層の列の連続したセグメントの画像を記録するステップと、当該列の各セグメント上で検出された各々の異物の寸法属性を求めるために各々の記録された画像を分析するステップと、求められた寸法属性から当該列の各セグメント上で検出された各々の異物の種類を識別するステップと、各々の識別された種類の異物についての累積異物指標を求めるステップと、累積異物指標をユーザに提供するステップとを含む。

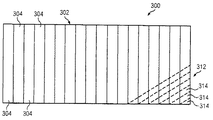

構造300の上部層302を示す。図3に示すように、上部層302は、18本の列304で形成される。これは、例示としてのみ意図されるものである。なぜなら、複合構造300の層が、任意の所望のサイズの複合構造を作製するために、任意の所望の数の列で形成され得るためである。

有する可視光カメラ、光ファイバカメラ、同軸カメラ、電荷結合素子(Charge Coupled Device(CCD))、または相補型金属酸化物センサ(Complementary Metal Oxide Sensor(CMOS))を含み得る。

セグメントから撮られたものである。列は、列1の下部に対応する画像800−1から列1の上部に対応する画像800−7までレイアップされ、さらに列16の上部に対応する画像800−112で終了する。図4からの異物410、412、または414のうちの1つ以上等の異物が画像800の1つに現われた場合、その寸法属性(たとえば、図9に示す寸法属性902)が図5の画像処理ソフトウェア526によって求められ、画像番号、列番号、および層番号とともに、エラーファイル520に入力される。この画像処理ソフトウェアは、エッジ検出等の標準的な画像処理の手順を使用して、図4における、検出された異物410、412、414の寸法属性902を求めることができる。

まる(ステップ1202)。図5においてユーザ入力部534として実現され得るユーザ入力は、作製されるべき複合構造に関する情報と、累積情報の生成時に用いられるべきパラメータに関する情報とを含み得る。たとえば、以下のものに限定されないが、作製されるべき複合構造に関するユーザ入力は、作製されている複合構造の層の数と、当該複合構造の各層の列の数とに関する情報を含み得る。累積情報を生成するためのパラメータに関する情報は、図4における異物410、412および414のうちの1つなどの識別された異物を許容または拒否するための画像フレームサイズおよび許容基準を含み得る。

してユーザに提供され得る。このような累積情報は、既知の寸法情報およびFOD識別番号を用いて求められる単位面積当たりの累積FOD情報を含み得るか、または、当該情報は、作製された複合単位当たりの累積FOD情報、または、別の基準に基づいた累積情報を含み得る。

Claims (14)

- 複合構造の作製中に累積異物指標を求めるための方法であって、

前記複合構造の配置中に複合構造の連続したセグメントの画像を記録するステップと、

前記複合構造上の異物を検出するために前記記録された画像を分析するステップと、

前記複合構造上で検出された異物の累積異物指標を求めるステップと、

前記累積異物指標をユーザに提供するステップとを含む、方法。 - 前記複合構造上の異物を検出するために前記記録された画像を分析するステップは、

前記複合構造上で検出された各々の異物の寸法属性を求めるために各々の記録された画像を分析するステップと、

前記求められた寸法属性から、前記複合構造上で検出された各々の異物の種類を識別するステップとを含む、請求項1に記載の方法。 - 前記複合構造上で検出された各々の異物の寸法属性を求めるために各々の記録された画像を分析するステップは、

前記複合構造上で検出された各々の異物の長さ、高さおよび形状を求めるために各々の記録された画像を分析するステップを含む、請求項2に記載の方法。 - 前記複合構造上で検出された異物の累積異物指標を求めるステップは、

前記複合構造上で検出された異物の累積合計を求めるステップを含む、請求項1から3のいずれかに記載の方法。 - 前記複合構造上で検出された異物の累積合計を求めるステップは、

前記複合構造上で単位面積当たりで検出された異物の累積合計を求めるステップを含む、請求項4に記載の方法。 - 前記複合構造上で検出された異物の累積異物指標を求めるステップは、

前記複合構造上で検出された各々の種類の異物についての累積合計を求めるステップを含む、請求項2に記載の方法。 - 前記複合構造上で検出された各々の種類の異物についての累積合計を求めるステップは、

前記複合構造上で単位面積当たりで検出された各々の種類の異物についての累積合計を求めるステップを含む、請求項6に記載の方法。 - 前記複合構造上で検出された異物の累積異物指標を求めるステップは、

前記複合構造上で検出された異物の現在数を維持するステップを含む、請求項1から7のいずれかに記載の方法。 - 複合構造の作製中に累積異物指標を求めるためのシステムであって、

前記複合構造の配置中に複合構造の連続したセグメントの画像を記録するための視覚システムと、

前記複合構造上の異物を検出するために前記記録された画像を分析し、前記複合構造上で検出された異物の累積異物指標を求めるためのプロセッサと、

累積異物指標をユーザに提供するための出力部とを備える、システム。 - 照明システムをさらに備え、前記照明システムは、

連続したセグメントによって規定された区域を照らすための視認可能な光源と、

連続したセグメントの狭い細片を照らすための複数のレーザ光源とを含む、請求項9に

記載のシステム。 - 前記プロセッサは、前記複合構造上で検出された各々の異物の寸法属性を求めるために各々の記録された画像を分析し、求められた寸法属性から前記複合構造上で検出された各々の異物の種類を識別することにより、前記複合構造上の異物を検出するために前記記録された画像を分析する、請求項9または10に記載のシステム。

- 各々の異物の寸法属性は、各々の異物の長さ、高さおよび形状を含む、請求項11に記載のシステム。

- 前記複合構造上で検出された異物の累積異物指標は、前記複合構造上で検出された異物の累積合計を含む、請求項9から12のいずれかに記載のシステム。

- 前記複合構造上で検出された異物の累積異物指標は、前記複合構造上で検出された各々の種類の異物についての累積合計を含む、請求項11または12に記載のシステム。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/927,115 US8068659B2 (en) | 2003-12-02 | 2007-10-29 | Method and system for determining cumulative foreign object characteristics during fabrication of a composite structure |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009109492A true JP2009109492A (ja) | 2009-05-21 |

| JP2009109492A5 JP2009109492A5 (ja) | 2011-10-13 |

Family

ID=40291050

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008270661A Pending JP2009109492A (ja) | 2007-10-29 | 2008-10-21 | 複合構造の作製中に累積異物指標を求めるための方法およびシステム |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8068659B2 (ja) |

| EP (1) | EP2056095B1 (ja) |

| JP (1) | JP2009109492A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20150006822A (ko) * | 2012-05-15 | 2015-01-19 | 더 보잉 컴파니 | 오염 식별 시스템 |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8934702B2 (en) | 2003-12-02 | 2015-01-13 | The Boeing Company | System and method for determining cumulative tow gap width |

| US7289656B2 (en) | 2003-12-02 | 2007-10-30 | The Boeing Company | Systems and methods for determining inconsistency characteristics of a composite structure |

| DE102010044175A1 (de) * | 2010-11-19 | 2012-05-24 | Mag Ias Gmbh | Verfahren und Fertigungseinheit zur Herstellung von Faserverbundmaterial-Bauteilen |

| US9889613B2 (en) | 2012-11-01 | 2018-02-13 | Israel Aerospace Industries Ltd. | Manufacture of integrated structures formed of composite materials |

| US8983171B2 (en) | 2012-12-26 | 2015-03-17 | Israel Aerospace Industries Ltd. | System and method for inspecting structures formed of composite materials during the fabrication thereof |

| US9595092B2 (en) | 2013-05-10 | 2017-03-14 | The Boeing Company | Methods and systems for inspection of composite irregularities |

| US9595096B2 (en) | 2014-03-10 | 2017-03-14 | The Boeing Company | Composite inspection and structural check of multiple layers |

| GB2528963B (en) | 2014-08-07 | 2018-07-25 | Artform Int Ltd | Product display shelf, system and method |

| US9645095B2 (en) | 2014-10-06 | 2017-05-09 | The Boeing Company | System and method for inspecting a composite part during manufacture |

| US10668673B2 (en) | 2015-05-18 | 2020-06-02 | Flightware, Inc. | Systems and methods for automated composite layup quality assurance |

| US9618459B2 (en) | 2015-05-18 | 2017-04-11 | Flightware, Inc. | Systems and methods for automated composite layup quality assurance |

| WO2017127456A1 (en) | 2016-01-18 | 2017-07-27 | Dci Marketing, Inc. Dba Dci - Artform | Sensors, devices, adapters and mating structures for merchandisers and related methods |

| US10588427B2 (en) | 2016-03-23 | 2020-03-17 | Retail Space Solutions Llc | Low product indicator for self facing merchandiser and related methods |

| CA3040176C (en) | 2016-10-18 | 2023-07-11 | Retail Space Solutions Llc | Illuminated merchandiser, retrofit kit and related methods |

| US10661512B2 (en) | 2017-04-25 | 2020-05-26 | The Boeing Company | Measurement of ply boundaries |

| US10737446B2 (en) | 2017-04-28 | 2020-08-11 | The Boeing Company | Process control of a composite fabrication process |

Citations (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03108735A (ja) * | 1989-09-22 | 1991-05-08 | Hitachi Ltd | 比較検査方法および装置 |

| JP2001110867A (ja) * | 1999-10-07 | 2001-04-20 | Hitachi Ltd | 電子デバイスの製造方法および電子デバイスの品質管理システム |

| JP2002057195A (ja) * | 2000-08-15 | 2002-02-22 | Hitachi Ltd | 電子デバイスの検査における欠陥解析用データ作成方法、および、電子デバイスの検査データ解析システム |

| JP2002257533A (ja) * | 2001-03-01 | 2002-09-11 | Hitachi Ltd | 欠陥検査装置およびその方法 |

| JP2003077972A (ja) * | 2001-09-04 | 2003-03-14 | Hitachi Ltd | 半導体装置の製造方法 |

| JP2004111674A (ja) * | 2002-09-19 | 2004-04-08 | Toshiba Corp | 異物除去装置および異物除去方法 |

| JP2004286532A (ja) * | 2003-03-20 | 2004-10-14 | Olympus Corp | 外観検査方法及びその装置 |

| JP2005049344A (ja) * | 2003-07-28 | 2005-02-24 | Boeing Co:The | 複合構造の製造の際に、欠陥ならびに異物および破片を識別するためのシステムおよび方法 |

| US20050117793A1 (en) * | 2003-12-02 | 2005-06-02 | Engelbart Roger W. | Systems and methods for determining defect characteristics of a composite structure |

| JP2005236094A (ja) * | 2004-02-20 | 2005-09-02 | Renesas Technology Corp | 半導体装置の製造方法、不良解析方法および不良解析システム |

| JP2005262881A (ja) * | 2004-03-12 | 2005-09-29 | Boeing Co:The | 材料配置機械による欠陥の自動修復を可能にする方法およびプログラム |

| US20060109454A1 (en) * | 2004-11-24 | 2006-05-25 | The Boeing Company | In-process vision detection of flaw and fod characteristics |

| WO2007078408A2 (en) * | 2005-10-31 | 2007-07-12 | The Boeing Company | Apparatus and methods for inspecting a composite structure for defects |

| JP2007256119A (ja) * | 2006-03-23 | 2007-10-04 | Fujitsu Ltd | 検査装置、積層装置、及び検査方法 |

| JP2007273581A (ja) * | 2006-03-30 | 2007-10-18 | Toray Eng Co Ltd | 半導体ウエーハ検査方法およびその装置 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4223346A (en) | 1979-04-05 | 1980-09-16 | Armco Inc. | Automatic defect detecting inspection apparatus |

| JPS6333160Y2 (ja) | 1980-09-27 | 1988-09-05 | ||

| US5963660A (en) * | 1996-09-26 | 1999-10-05 | The Boeing Company | Method and apparatus for detecting and measuring laps and gaps in composite materials |

| US6064429A (en) * | 1997-08-18 | 2000-05-16 | Mcdonnell Douglas Corporation | Foreign object video detection and alert system and method |

| US7171033B2 (en) * | 2001-03-28 | 2007-01-30 | The Boeing Company | System and method for identifying defects in a composite structure |

| US20020176617A1 (en) | 2001-05-22 | 2002-11-28 | Pti Advanced Filtration, Inc. | System and method for continuous integrity testing of a material web |

| US6799619B2 (en) | 2002-02-06 | 2004-10-05 | The Boeing Company | Composite material collation machine and associated method for high rate collation of composite materials |

| US6871684B2 (en) | 2002-08-13 | 2005-03-29 | The Boeing Company | System for identifying defects in a composite structure |

| US7197177B2 (en) * | 2003-08-29 | 2007-03-27 | Lowe Elvin P | Automated laminate inspection method |

| US7193696B2 (en) | 2004-04-12 | 2007-03-20 | United Technologies Corporation | Systems and methods for using light to indicate defect locations on a composite structure |

| US20060108048A1 (en) | 2004-11-24 | 2006-05-25 | The Boeing Company | In-process vision detection of flaws and fod by back field illumination |

| US7889907B2 (en) | 2005-01-12 | 2011-02-15 | The Boeing Company | Apparatus and methods for inspecting tape lamination |

| US7513964B2 (en) | 2005-02-28 | 2009-04-07 | The Boeing Company | Real-time infrared thermography inspection and control for automated composite marterial layup |

| US8668793B2 (en) | 2005-08-11 | 2014-03-11 | The Boeing Company | Systems and methods for in-process vision inspection for automated machines |

| US7435947B2 (en) | 2005-10-31 | 2008-10-14 | The Boeing Company | Apparatus and methods for integrating encoding functions in material placement machines |

| US7835567B2 (en) * | 2006-01-24 | 2010-11-16 | Ingersoll Machine Tools, Inc. | Visual fiber placement inspection |

| US7362437B2 (en) | 2006-03-28 | 2008-04-22 | The Boeing Company | Vision inspection system device and method |

-

2007

- 2007-10-29 US US11/927,115 patent/US8068659B2/en not_active Expired - Fee Related

-

2008

- 2008-10-21 JP JP2008270661A patent/JP2009109492A/ja active Pending

- 2008-10-23 EP EP08253449.6A patent/EP2056095B1/en not_active Not-in-force

Patent Citations (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03108735A (ja) * | 1989-09-22 | 1991-05-08 | Hitachi Ltd | 比較検査方法および装置 |

| JP2001110867A (ja) * | 1999-10-07 | 2001-04-20 | Hitachi Ltd | 電子デバイスの製造方法および電子デバイスの品質管理システム |

| JP2002057195A (ja) * | 2000-08-15 | 2002-02-22 | Hitachi Ltd | 電子デバイスの検査における欠陥解析用データ作成方法、および、電子デバイスの検査データ解析システム |

| JP2002257533A (ja) * | 2001-03-01 | 2002-09-11 | Hitachi Ltd | 欠陥検査装置およびその方法 |

| JP2003077972A (ja) * | 2001-09-04 | 2003-03-14 | Hitachi Ltd | 半導体装置の製造方法 |

| JP2004111674A (ja) * | 2002-09-19 | 2004-04-08 | Toshiba Corp | 異物除去装置および異物除去方法 |

| JP2004286532A (ja) * | 2003-03-20 | 2004-10-14 | Olympus Corp | 外観検査方法及びその装置 |

| JP2005049344A (ja) * | 2003-07-28 | 2005-02-24 | Boeing Co:The | 複合構造の製造の際に、欠陥ならびに異物および破片を識別するためのシステムおよび方法 |

| US20050117793A1 (en) * | 2003-12-02 | 2005-06-02 | Engelbart Roger W. | Systems and methods for determining defect characteristics of a composite structure |

| JP2007513350A (ja) * | 2003-12-02 | 2007-05-24 | ザ・ボーイング・カンパニー | 複合構造の欠陥特性を測定するためのシステムおよび方法 |

| JP2005236094A (ja) * | 2004-02-20 | 2005-09-02 | Renesas Technology Corp | 半導体装置の製造方法、不良解析方法および不良解析システム |

| JP2005262881A (ja) * | 2004-03-12 | 2005-09-29 | Boeing Co:The | 材料配置機械による欠陥の自動修復を可能にする方法およびプログラム |

| US20060109454A1 (en) * | 2004-11-24 | 2006-05-25 | The Boeing Company | In-process vision detection of flaw and fod characteristics |

| WO2007078408A2 (en) * | 2005-10-31 | 2007-07-12 | The Boeing Company | Apparatus and methods for inspecting a composite structure for defects |

| JP2009513984A (ja) * | 2005-10-31 | 2009-04-02 | ザ・ボーイング・カンパニー | 複合構造に欠陥がないか検査するための装置および方法 |

| JP2007256119A (ja) * | 2006-03-23 | 2007-10-04 | Fujitsu Ltd | 検査装置、積層装置、及び検査方法 |

| JP2007273581A (ja) * | 2006-03-30 | 2007-10-18 | Toray Eng Co Ltd | 半導体ウエーハ検査方法およびその装置 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20150006822A (ko) * | 2012-05-15 | 2015-01-19 | 더 보잉 컴파니 | 오염 식별 시스템 |

| JP2015519568A (ja) * | 2012-05-15 | 2015-07-09 | ザ・ボーイング・カンパニーTheBoeing Company | 汚染特定システム |

| RU2629881C2 (ru) * | 2012-05-15 | 2017-09-04 | Зе Боинг Компани | Система идентифицирования загрязняющих веществ |

| JP2017203781A (ja) * | 2012-05-15 | 2017-11-16 | ザ・ボーイング・カンパニーThe Boeing Company | 汚染特定システム |

| KR102004571B1 (ko) * | 2012-05-15 | 2019-10-01 | 더 보잉 컴파니 | 오염 식별 시스템 |

Also Published As

| Publication number | Publication date |

|---|---|

| US8068659B2 (en) | 2011-11-29 |

| US20090148030A1 (en) | 2009-06-11 |

| EP2056095A1 (en) | 2009-05-06 |

| EP2056095B1 (en) | 2018-06-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8068659B2 (en) | Method and system for determining cumulative foreign object characteristics during fabrication of a composite structure | |

| US7769224B2 (en) | Systems and methods for determining inconsistency characteristics of a composite structure | |

| JP5274008B2 (ja) | 複合建造物の欠陥位置を示すために光を用いるシステムおよび方法 | |

| CA2468126C (en) | Systems and methods for identifying foreign objects and debris (fod) and inconsistencies during fabrication of a composite structure | |

| US20020141632A1 (en) | System and method for identifying defects in a composite structure | |

| US7039485B2 (en) | Systems and methods enabling automated return to and/or repair of defects with a material placement machine | |

| US6871684B2 (en) | System for identifying defects in a composite structure | |

| JP5738515B2 (ja) | 累積的なトウギャップ幅を決定するためのシステムおよび方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20091111 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100303 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20100303 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110826 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110826 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130219 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130515 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140311 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140610 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150106 |