JP2008288288A - 基板載置装置 - Google Patents

基板載置装置 Download PDFInfo

- Publication number

- JP2008288288A JP2008288288A JP2007129936A JP2007129936A JP2008288288A JP 2008288288 A JP2008288288 A JP 2008288288A JP 2007129936 A JP2007129936 A JP 2007129936A JP 2007129936 A JP2007129936 A JP 2007129936A JP 2008288288 A JP2008288288 A JP 2008288288A

- Authority

- JP

- Japan

- Prior art keywords

- protrusion

- substrate

- particles

- tip

- mounting apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000003746 surface roughness Effects 0.000 claims abstract description 21

- 239000000758 substrate Substances 0.000 claims description 71

- 239000000919 ceramic Substances 0.000 claims description 23

- 238000005498 polishing Methods 0.000 claims description 21

- 238000000034 method Methods 0.000 claims description 16

- 238000000227 grinding Methods 0.000 claims description 13

- 239000006061 abrasive grain Substances 0.000 claims description 7

- 239000011553 magnetic fluid Substances 0.000 claims description 6

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 239000002904 solvent Substances 0.000 claims description 6

- 239000007788 liquid Substances 0.000 claims description 5

- 239000002245 particle Substances 0.000 abstract description 46

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 abstract description 10

- 229910052710 silicon Inorganic materials 0.000 abstract description 10

- 239000010703 silicon Substances 0.000 abstract description 10

- 238000012360 testing method Methods 0.000 description 19

- 235000012431 wafers Nutrition 0.000 description 18

- 238000001179 sorption measurement Methods 0.000 description 6

- 238000005422 blasting Methods 0.000 description 5

- 238000005530 etching Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 239000004744 fabric Substances 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 3

- 229910052580 B4C Inorganic materials 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- JNDMLEXHDPKVFC-UHFFFAOYSA-N aluminum;oxygen(2-);yttrium(3+) Chemical compound [O-2].[O-2].[O-2].[Al+3].[Y+3] JNDMLEXHDPKVFC-UHFFFAOYSA-N 0.000 description 2

- INAHAJYZKVIDIZ-UHFFFAOYSA-N boron carbide Chemical compound B12B3B4C32B41 INAHAJYZKVIDIZ-UHFFFAOYSA-N 0.000 description 2

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000007689 inspection Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 229910019901 yttrium aluminum garnet Inorganic materials 0.000 description 2

- 238000007088 Archimedes method Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229920005830 Polyurethane Foam Polymers 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- 229910000423 chromium oxide Inorganic materials 0.000 description 1

- 239000008119 colloidal silica Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910052878 cordierite Inorganic materials 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- JSKIRARMQDRGJZ-UHFFFAOYSA-N dimagnesium dioxido-bis[(1-oxido-3-oxo-2,4,6,8,9-pentaoxa-1,3-disila-5,7-dialuminabicyclo[3.3.1]nonan-7-yl)oxy]silane Chemical compound [Mg++].[Mg++].[O-][Si]([O-])(O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2)O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2 JSKIRARMQDRGJZ-UHFFFAOYSA-N 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229910000174 eucryptite Inorganic materials 0.000 description 1

- 230000005294 ferromagnetic effect Effects 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 238000007731 hot pressing Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 239000011496 polyurethane foam Substances 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- -1 sialon Chemical compound 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- RUDFQVOCFDJEEF-UHFFFAOYSA-N yttrium(III) oxide Inorganic materials [O-2].[O-2].[O-2].[Y+3].[Y+3] RUDFQVOCFDJEEF-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

Abstract

【課題】ウエハ等の基板を基板載置装置に載置したときに基板に付着するパーティクルを効果的に低減するため、シリコンウエハと載置面の接触面積の小さい、表面に突起を形成した載置装置を提供する。

【解決手段】突起先端面に基板を載置する基板載置装置において、前記突起先端面の表面粗さ(最大高さ)Rzが0.5μm以下であって、前記突起先端面のRzに対する突起側面および底面の表面粗さの比(側面および底面のRz/先端面のRz)が1.5〜3であることを特徴とする基板載置装置。また、前記突起先端からなる平面の平面度が3μm以下である。

【選択図】なし

【解決手段】突起先端面に基板を載置する基板載置装置において、前記突起先端面の表面粗さ(最大高さ)Rzが0.5μm以下であって、前記突起先端面のRzに対する突起側面および底面の表面粗さの比(側面および底面のRz/先端面のRz)が1.5〜3であることを特徴とする基板載置装置。また、前記突起先端からなる平面の平面度が3μm以下である。

【選択図】なし

Description

本発明は、半導体や液晶製造の成膜、露光、エッチング等の工程に供され、シリコンウエハ、化合物半導体ウエハ、およびサファイア基板等の基板を載置する真空チャック等の基板載置装置に関する。

半導体製造において、被処理物であるシリコンウエハに対して、露光、成膜、エッチング処理が行われている。このような工程では、シリコンウエハを載置するセラミックス製の載置装置が用いられることが多い。これは、セラミックスの熱的、電気的、機械的特性がこれらの工程に好適だからである。特に、セラミックスは耐磨耗性に優れるため、ウエハと接触しても問題となるようなパーティクルが生じ難いという利点があった。しかしながら、近年、シリコンウエハの大口径化とデバイスのデザインルールの微細化に伴い、上記の処理中に発生するパーティクルについての要求も厳しくなっており、セラミックス製の載置装置においてもパーティクルの問題が重要視されるようになってきた。

パーティクルの主な発生源としては、シリコンウエハと載置装置の載置面の接触部が挙げられ、接触面積が多いほど、シリコンウエハ裏面のパーティクルが多いことは広く知られている。このため、シリコンウエハと載置面の接触面積は小さい方がよく、表面に突起を形成した載置装置であれば、パーティクルの低減を図ることができる(例えば、特許文献1)。

特開平5−267436号公報

接触面積を小さくするための突起を形成する方法としては、ブラストが一般的である。

ところが、ブラストで突起を形成すると突起の側面および底面の表面粗さが悪くなるという問題があった。表面粗さが悪いと、側面や底面にパーティクルが残留しやすくなるため、使用前の洗浄でパーティクル除去を行うことが困難となる。また、基板の脱着を繰り返すことにより新たに発生したパーティクルが側面や底面に付着し、それが撒き上がって基板に付着することがあった。

ところが、ブラストで突起を形成すると突起の側面および底面の表面粗さが悪くなるという問題があった。表面粗さが悪いと、側面や底面にパーティクルが残留しやすくなるため、使用前の洗浄でパーティクル除去を行うことが困難となる。また、基板の脱着を繰り返すことにより新たに発生したパーティクルが側面や底面に付着し、それが撒き上がって基板に付着することがあった。

本発明者らは、上述の問題を解決するために鋭意研究した結果、以下の発明をするに至った。

すなわち、本発明は、突起先端面に基板を載置する基板載置装置において、前記突起先端面の表面粗さ(最大高さ;JISB0601)Rzが0.5μm以下であって、前記突起先端面のRzに対する突起側面および底面の表面粗さの比(側面および底面のRz/先端面のRz)が1.5〜3であることを特徴とする基板載置装置、を提供するものである。

突起先端面のRzと突起側面および底面のRzに着目し、これらと基板に付着するパーティクルとの関連性について調べた結果、所定の関係を満たすときに、パーティクルを著しく低減できることを見出し発明に至ったものである。一般的に表面粗さの評価に用いられるRaでは、上記関連性を見出し難かった。この理由は定かではないが、次のように推察することができる。Raでは、表面粗さが平均化されているのに対し、Rzでは表面粗さの大きい部分を直接評価できる。したがって、表面粗さと同程度またはそれよりも小さい粒径を持つパーティクルは、表面粗さの大きい部分に溜まりやすいことがら、Rzでの評価が適しており、これを制御することでパーティクルを低減できたと考えられる。

突起先端面のRzを0.5μm以下としたのは、この範囲であれば突起先端面が直接基板と接触することにより発生するパーティクルが低減できるからである。本発明では、さらに突起先端面のRzと突起側面及び底面との関係について適性化を図っている。突起側面および底面は、基板と直接接することは少ないため突起先端面と同等のRzは不要である。しかしながら、Rzが大きすぎると基板が接触したときにパーティクルが生じるおそれがある。また、腐食性ガスと接触したときにエッジ部分は腐食され易いためパーティクル源になる可能性がある。一方、Rzが小さい場合は、パーティクル自体の発生を防ぐという観点からは好ましい。しかし、パーティクルを完全に除去することは困難であることから、一旦発生したパーティクルをいかに基板に付着させないようにするかという観点からRzを制御することが重要となる。

本発明者らの検討によれば、突起先端面のRzに対して、突起側面および底面が所定のRzを有するときに、基板に付着するパーティクルが極めて少なくなることを見出した。この理由は定かではないが、パーティクルが表面粗さの大きい部分に引っかかりやすくなり、基板への転移が低減されるためと推察される。また、突起先端面のRzと突起側面および突起底面のRzとの比が基板へのパーティクル付着と関係してくるのは、パーティクルの大きさに影響を及ぼすためと思われる。すなわち、突起先端面のRzが小さい場合はパーティクルの大きさも小さくなる傾向にあるため、これに併せて突起側面および底面のRzを制御することでパーティクルを突起側面および底面の表面粗さの比較的大きい部分で捕らえて保持させて、基板へのパーティクルの移動を防ぐことができると考えられる。静電チャックの場合は、基板と接触しない部分にも電荷が生じて静電吸着力が発現する。特にRzが大きいエッジ部分に電荷が集中するため、この部分でパーティクルを捕らえて保持させて、基板へのパーティクル付着を抑えることができると考えられる。

載置面と基板との接触によりパーティクルが発生することは真空チャックや静電チャック等の基板載置装置に共通する現象であり、吸着機構の違いに関わらず本発明の効果を得ることができる。基板載置装置には、基板を加熱するために、ヒータ等の加熱機構を設けることができる。また、載置装置の裏面からランプ等で加熱することにより、基板を加熱してもよい。さらに基板載置装置には、サセプタの機能を付与してもよい。

また、本発明は、複数の前記突起先端面からなる平面の平面度が3μm以下であることを特徴とする。突起先端面、突起側面および底面の表面粗さを調整するだけでなく、突起先端面からなる平面の平面度を高めることが望ましい。これは、突起側面および底面の表面粗さを調整しようとすると突起先端面も同時に研磨される結果、突起先端面からなる平面の平面度が大きく崩れるためである。突起先端面からなる平面の平面度が崩れると基板と突起先端面との接触も不均一となるため、局所的にパーティクルが大量に発生するおそれがある。また、パーティクルの発生を防ぐだけでなく、基板の処理を高精度で行うためにも載置面の平面度は高いことが好ましく、突起先端面からなる平面の平面度は1μm以下とすることがより望ましい。

本発明の基板載置装置は、以下のような工程により製造される。すなわち、セラミックス部材の主面を平面研削する工程と、平面研削された前記主面を研磨定盤によりラップ加工する工程と、ラップ加工された前記主面に凹凸を形成する工程と、前記凹凸の突起の先端面、側面および底面を溶媒に砥粒を分散させた研削液を用いて研磨する工程と、前記突起の先端面を研磨定盤によりラップ加工する工程と、を含む製造方法である。さらに、前記溶媒は磁性流体であることが望ましい。

突起の先端面、側面および底面の表面粗さの調整は上述のように、まず突起が形成されるセラミックス部材の主面を平面研削加工およびラップ加工した後、ブラスト等により凹凸を形成してから行われる。凹凸形成の前に平面研削およびラップを行うのは、ある程度の平面度を予め付与しておかないと、その後のブラストおよび凹凸の突起先端面、側面および底面を研磨加工する際に平面度が大きく低下し、修正不可能になるためである。

凹凸の突起の先端面、側面および底面を溶媒に砥粒を分散させた研削液を用いて研磨する。研磨に用いる砥粒としては、ダイヤモンド、炭化ケイ素、酸化アルミニウム、炭化ホウ素、酸化セリウム、酸化クロムを含んだスラリー、コロイダルシリカ等の一般的なものを用いることができる。研磨は、ポリウレタン発泡体、ポリエステル系の不織布にポリウレタン樹脂を含浸させた研磨布、天然の毛や皮等を用いた公知のバフ研磨を用いることができる。研磨に用いる溶媒としては、水と研削油の混合液を用いることができる。なかでも磁性流体を用いることが望ましい。磁性流体は水や油、界面活性剤および酸化鉄等の強磁性体の粉体とからなる。これに砥粒を加えて分散させた研削液を用いることによって凹凸面であっても比較的均一に研磨することが可能となる。

上記のような研磨をした後、さらに突起の先端面を研磨定盤によりラップ加工を行う。これは先に述べたように、凹凸の突起先端面、側面および底面を研磨すると突起の先端面からなる平面の平坦度が著しく低下するためである。ここで、突起先端面からなる平面とは、少なくとも基板が載置される範囲に形成された全ての突起先端により形成される平面である。この平面の平面度が低下した場合、すなわち突起先端の高さのばらつきが大きい場合は、突起の高い部分でパーティクルが多く発生するため好ましくない。なお、前記平面を形成する突起には、基板が載置されることを意図していない高さの異なる突起は含まない。

上述のように、本発明によれば、ウエハ等の基板を基板載置装置に載置したときに基板に付着するパーティクルを効果的に低減することができる。

以下、図面を参照して、本発明の基板載置装置をより詳細に説明する。

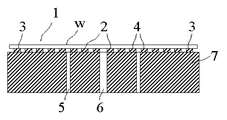

図1は本発明の一実施形態に係る真空吸着による基板載置装置、すなわち真空チャックの概略構成を示す断面図である。基板載置装置1は外周のリング状突起3の内側に、基板を載置する複数のピン状突起2、基板脱着用のリフトピン(図示せず)が上下できる貫通孔5、該貫通孔周囲のリング状突起4を有した構造を持ち、吸引穴6から真空排気することで、載置された基板を吸着固定することができる。これらの突起の高さは、ほぼ同一で、突起の先端は平面加工されており、この先端面、すなわち載置面に基板Wが載置される。

図1は本発明の一実施形態に係る真空吸着による基板載置装置、すなわち真空チャックの概略構成を示す断面図である。基板載置装置1は外周のリング状突起3の内側に、基板を載置する複数のピン状突起2、基板脱着用のリフトピン(図示せず)が上下できる貫通孔5、該貫通孔周囲のリング状突起4を有した構造を持ち、吸引穴6から真空排気することで、載置された基板を吸着固定することができる。これらの突起の高さは、ほぼ同一で、突起の先端は平面加工されており、この先端面、すなわち載置面に基板Wが載置される。

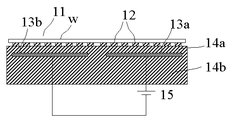

図2は、本発明の他の実施形態である静電吸着による基板載置装置11、すなわち静電チャックの概略構成を示す断面図である。セラミックス絶縁層14a及び同一のセラミックスからなる基台14bの間に1対の電極13a及び13bを内蔵し、電源15を接続した双極型構造の静電チャックである。絶縁層14aには基板を載置する複数のピン状突起12が形成されている。

なお、本発明は上記構造形態に限定されることなく種々変形可能である。例えば、突起の大きさ、高さ、数、および配置は限定されるものではなく任意に選択されて良い。例えば図1においては、突起2のみが載置面を形成し、リング状突起3、4は載置面を形成しない構造を採用でき、吸引穴の数、場所ともに図1に限定されるものではない。さらには、載置装置の外形も円形、四角形等、被吸着基板の形状に応じて選択されて良い。図2の静電チャックについても同様に、ピン状突起の他、リング状その他の突起を設けても良いし、真空吸着力を併用するための吸引穴を設けても良い。

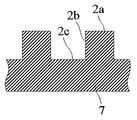

図3は、真空チャックの突起拡大断面図である。突起の先端面2aはRz0.5μm以下であり、側面2bおよび底面2cは先端面2aに対して、1.5〜3倍のRzを有した構造となっている。図3では、先端面、側面および底面を便宜的に全て直線で示したが、突起の角部や隅部は加工精度や突起の強度を考慮して適宜R形状等とすることができる。例えば突起の角部および隅部をR加工した場合、R部は側面または底面の一部とみなして表面粗さRzを測定して良い。なお、図3では、真空チャックの例を示したが、静電チャックにおいても同様の突起構造を有することは言うまでもない。

突起の形状は、上述のようなピン形状の他、リング状、格子状、網状、またはこれらの組み合わせ等、特に限定しない。ただし、先に述べたように、基板と載置面の接触面積は小さいほうが良いので、ピン形状が最も望ましい。ピン形状は、角柱、円柱等種々の形状を採用でき、基板との接触面積を基板の面積の10%以下にすることが望ましい。

また、静電吸着による基板載置装置では、ピン状突起の総面積が小さくなると、基板に働く全体の吸着力が小さくなるが、吸着力は基板と接触している面だけでなく、非接触面部分でも発生する。この非接触面部分の吸着力は、突起の高さが低いほど大きくなるので、ピン状突起の基板との接触面積を小さくした場合でも、突起の高さを低くすれば、吸着力を確保することができる。また、ヒータ付き静電チャックの場合には、基板の温度分布の均一化を図るために、基板と静電チャック間にHeガスを流すことがある。このとき、He平均自由行程の観点から、突起高さを高くすると熱伝達効率がおちる。真空チャックの場合、突起が高いと基板とチャック間に乱流が発生しやすくなり、基板に付着するパーティクルの発生量が多くなる。以上を考えると、突起高さは50μm以下とすることが好ましい。また、突起高さは8μm以上とすることが好ましい。これは、突起高さが低すぎると底部との接触が起きるため、接触面積が増大するおそれがあるからである。

セラミックス部材の主面に凹凸、すなわち突起を形成する方法としては特に限定せず、突起を形成する部分にマスクをして、それをブラスト加工する方法の他、エッチング処理したり、マシニングにより形成したりする方法が採用できる。

本発明の基板載置装置に係るセラミックスは、相対密度が98%以上、気孔率は0.5%以下が望ましい。この範囲外では、範囲内に比べてパーティクルが発生し易くなるためである。したがって、相対密度はより大きいことが好ましく、気孔率もより小さいことが好ましい。

本発明の基板載置装置は、その処理環境に耐えることができる材質でなければならない。例えば、成膜処理やエッチング処理は、高温、腐食性ガス雰囲気で行われるために、このような用途に用いる基板載置装置には、耐熱性や耐食性に優れる材料であるセラミックスが用いられる。より具体的には、アルミナ、窒化アルミニウム、サイアロン、窒化珪素、炭化珪素、イットリアおよびイットリウムアルミニウムガーネット(YAG)の他、コーディエライト基セラミック、ユークリプタイト基セラミックおよびガラス質セラミック等の低熱膨張セラミック等が好適である。なお、真空吸着による基板載置装置においては、絶縁性、導電性を問わず、種々の材料を採用できるが、静電吸着による基板載置装置では、その使用温度において好適な体積抵抗率を備える材料を採用する必要がある。

また、凹凸を形成するセラミックス部材の主面以外の部分については、主面と同一のセラミックスであっても良いし、その他のセラミックス、金属、金属とセラミックスの複合材料等であっても良い。したがって、セラミックスの製造方法としては、常圧、ホットプレスのような焼結法の他、溶射、CVD、AD法等の周知の方法が採用できる。

次に実施例として、真空チャック(試験例1〜10)および静電チャック(試験例11〜20)の試験例を示して本発明をさらに詳細に説明する。

(試験例1〜10)炭化ケイ素粉末に炭化ホウ素0.4質量%、カーボン4質量%を添加した原料粉末を用いて10個の焼結体(φ210×10mm)を得た。アルキメデス法により算出した各焼結体の相対密度は、99%、気孔率は0.5%であった。これらの焼結体について円筒および平面研削を行い、φ200×8mmに加工し、中心に真空吸着のための直径1mmの貫通穴(吸引穴)を形成した。さらに載置面が形成される面について平面度が3μm以下となるようラップ加工を行った。次に載置面側に、図4に示すような、直径Dが0.5mm、間隔Pが2mm、千鳥60°のピンパターン、およびPCD198-200のリングパターンのマスクを貼り、ブラスト加工により高さ50μmのピン状突起およびリング状突起を形成した。これらの突起の先端面、側面および底面の研磨は、化学繊維製のクロス研磨盤を用い、磁性流体と砥粒を混合した研削液を用いて研磨を行った。しかる後に、突起の先端面について、研磨定盤を用いてラップ加工を施し、突起先端からなる平面の平面度を1μm以下に調整した。ただし、試験例10については、このラップ加工を行わず、クロス研磨盤を用いた研磨の後に次の工程に移行した。試験例10の突起先端からなる平面の平面度は4μmであった。これらの基板載置装置を洗浄した後、クラス100のクリーンルーム内でφ200mmシリコンウエハ吸着試験を行い、レーザー散乱方式の異物検査装置によりウエハのチャックに載置された面(ウエハ裏面)についてパーティクルサイズ0.2〜1.0μmのパーティクル測定を実施した。真空引きは基板載置装置の中心に形成した吸引穴から行い、ウエハを設置し-0.1MPaで1分間保持した。突起先端からなる平面の平面度は、φ200mmに入る全ての突起を対象としてレーザー干渉式形状測定機を用いて測定した。以下の試験例においても同様である。

(試験例11〜20)窒化アルミニウム粉末に酸化イットリウムを3質量%添加した原料粉末を用い、モリブデン製の双極型電極を埋設し焼成することで、φ210×10mmの10個の焼結体を得た。各焼結体の相対密度は99%、気孔率は0.5%であった。次にこの焼結体を円筒および平面研削を用い、絶縁層厚さが1mmに、外形をφ200×8mmに加工した。さらに載置面が形成される面について平面度が3μm以下となるようラップ加工を行った。次に絶縁層に上記試験例と同様に、直径Dが0.5mm、間隔Pが2mm、千鳥60°のピンパターンのマスクを貼り、ブラスト加工により高さ50μmのピン状突起を形成した。これらの突起の先端面、側面および底面の研磨は、化学繊維製のクロス研磨盤を用い、磁性流体と砥粒を混合した研削液を用いて研磨を行った。しかる後に、突起の先端面について、研磨定盤を用いたラップ加工を施し、突起先端からなる平面の平面度を1μm以下に調整した。ただし、試験例20については、このラップ加工を行わず、クロス研磨盤を用いた研磨の後に次の工程に移行した。試験例20の突起先端からなる平面の平面度は6μmであった。この基板載置装置を洗浄した後、クラス100クリーンルーム内で、500℃まで加熱し、双極型電極に1000V印加してφ200mmシリコンウエハを吸着させ、レーザー散乱方式の異物検査装置によりウエハのチャックに載置された面(ウエハ裏面)について0.2〜1.0μmサイズのパーティクル測定を実施した。

表1に上記ウエハ吸着試験の結果を示す。突起先端面、側面及び底面のRzはJISB0601に基づいて粗さ測定機を用いて測定した。

突起先端のRzの大きい真空チャックの試験例1および静電チャックの試験例11では、それぞれの装置のRzが小さい他の例に比べてパーティクルが多い結果となった。また、突起先端面のRzに対する突起側面および底面の表面粗さの比が1.5〜3の範囲外である試験例2、6および試験例12、16では、それぞれの装置で比較的パーティクルが多かった。さらに、平面度が大きい試験例10および20では、突起先端等のRzが小さいにも関わらずパーティクル数が多かった。一方、突起先端面のRzに対する突起側面および底面の表面粗さの比が上記範囲内である試験例では、いずれの装置においても範囲外に比べてパーティクル数が著しく少なかった。

1;真空吸着による基板載置装置

2;ピン状突起

2a;突起先端面

2b;側面

2c;底面

3、4;リング状突起

5;リフトピン貫通穴

6;吸引穴

11;静電吸着による基板載置装置

12;ピン状突起

13a、13b;双極型電極

14a;セラミックス絶縁層

14b;セラミックス基台

15;電源

W;基板

2;ピン状突起

2a;突起先端面

2b;側面

2c;底面

3、4;リング状突起

5;リフトピン貫通穴

6;吸引穴

11;静電吸着による基板載置装置

12;ピン状突起

13a、13b;双極型電極

14a;セラミックス絶縁層

14b;セラミックス基台

15;電源

W;基板

Claims (4)

- 突起先端面に基板を載置する基板載置装置において、

前記突起先端面の表面粗さ(最大高さ)Rzが0.5μm以下であって、

前記突起先端面のRzに対する突起側面および底面の表面粗さの比(側面および底面のRz/先端面のRz)が1.5〜3であることを特徴とする基板載置装置。 - 複数の前記突起先端からなる平面の平面度が3μm以下であることを特徴とする請求項1記載の基板載置装置。

- セラミックス部材の主面を平面研削する工程と、

平面研削された前記主面を研磨定盤によりラップ加工する工程と、

ラップ加工された前記主面に凹凸を形成する工程と、

前記凹凸の突起の先端面、側面および底面を溶媒に砥粒を分散させた研削液を用いて研磨する工程と、

前記突起の先端面を研磨定盤によりラップ加工する工程と、

を含むことを特徴とする請求項1、2記載の基板載置装置の製造方法。 - 前記溶媒が磁性流体であることを特徴とする請求項3記載の基板載置装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007129936A JP2008288288A (ja) | 2007-05-16 | 2007-05-16 | 基板載置装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007129936A JP2008288288A (ja) | 2007-05-16 | 2007-05-16 | 基板載置装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2008288288A true JP2008288288A (ja) | 2008-11-27 |

Family

ID=40147751

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007129936A Pending JP2008288288A (ja) | 2007-05-16 | 2007-05-16 | 基板載置装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008288288A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014027207A (ja) * | 2012-07-30 | 2014-02-06 | Hitachi Chemical Co Ltd | 誘電体及びこの誘電体を用いた静電チャック |

| KR20210013762A (ko) * | 2018-06-22 | 2021-02-05 | 어플라이드 머티어리얼스, 인코포레이티드 | 반도체 웨이퍼 프로세싱에서 웨이퍼 후면 손상을 최소화하는 방법들 |

-

2007

- 2007-05-16 JP JP2007129936A patent/JP2008288288A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014027207A (ja) * | 2012-07-30 | 2014-02-06 | Hitachi Chemical Co Ltd | 誘電体及びこの誘電体を用いた静電チャック |

| KR20210013762A (ko) * | 2018-06-22 | 2021-02-05 | 어플라이드 머티어리얼스, 인코포레이티드 | 반도체 웨이퍼 프로세싱에서 웨이퍼 후면 손상을 최소화하는 방법들 |

| KR102862930B1 (ko) * | 2018-06-22 | 2025-09-19 | 어플라이드 머티어리얼스, 인코포레이티드 | 반도체 웨이퍼 프로세싱에서 웨이퍼 후면 손상을 최소화하는 방법들 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008085129A (ja) | 基板載置装置 | |

| KR101142000B1 (ko) | 정전척 | |

| JP5957812B2 (ja) | 静電チャック装置 | |

| WO2001013423A1 (en) | Semiconductor production device ceramic plate | |

| JP2006005095A (ja) | 基板加熱装置とその製造方法 | |

| JP2006049352A (ja) | サセプタ装置 | |

| KR20040030803A (ko) | 세라믹 접합체 및 그 접합방법, 세라믹 구조체 | |

| JP4739039B2 (ja) | 静電チャック装置 | |

| JP7515583B2 (ja) | 通気性プラグ、基板支持アセンブリおよびシャワープレート | |

| TWI785577B (zh) | 透氣性構件、半導體製造裝置用構件、栓塞及吸著構件 | |

| CN103038874A (zh) | 静电吸盘 | |

| JP2008004926A (ja) | ウエハ保持体とその製造方法及び半導体製造装置 | |

| CN111918854A (zh) | 陶瓷基体及基座 | |

| JP2001351966A (ja) | サセプタ及びサセプタの製造方法 | |

| JP5515365B2 (ja) | 静電チャックおよび静電チャックの製造方法 | |

| JP2003007682A (ja) | プラズマ処理装置用の電極部材 | |

| JP4545536B2 (ja) | 真空吸着用治具 | |

| JP2008288288A (ja) | 基板載置装置 | |

| KR102814219B1 (ko) | 전극 매설 부재, 기판 유지 부재, 세라믹 히터, 및 정전 척 | |

| JP5011736B2 (ja) | 静電チャック装置 | |

| JP2007201068A (ja) | 静電チャック | |

| JP6017895B2 (ja) | アルミナ質焼結体の製造方法、真空チャックの製造方法、及び静電チャックの製造方法 | |

| KR20050054950A (ko) | 미립자 발생도가 낮은 정전기 척 및 그의 제조 방법 | |

| JP6503689B2 (ja) | 静電チャック装置およびその製造方法 | |

| JP5127378B2 (ja) | 窒化アルミニウム焼結体およびそれを用いた基板載置装置 |