JP2008277749A - Wiring board and its manufacturing method - Google Patents

Wiring board and its manufacturing method Download PDFInfo

- Publication number

- JP2008277749A JP2008277749A JP2008026597A JP2008026597A JP2008277749A JP 2008277749 A JP2008277749 A JP 2008277749A JP 2008026597 A JP2008026597 A JP 2008026597A JP 2008026597 A JP2008026597 A JP 2008026597A JP 2008277749 A JP2008277749 A JP 2008277749A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- wiring

- adhesion

- alloy

- wiring board

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Manufacturing Of Printed Wiring (AREA)

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Parts Printed On Printed Circuit Boards (AREA)

- Manufacturing Of Printed Circuit Boards (AREA)

- Manufacturing & Machinery (AREA)

Abstract

Description

本発明は、配線基板およびその製造方法に関し、特に、煩雑な工程を必要とせずに下地である樹脂絶縁層との密着性を確保できる配線層を備えた配線基板およびその製造方法に関する。 The present invention relates to a wiring board and a method for manufacturing the wiring board, and more particularly, to a wiring board including a wiring layer that can ensure adhesion with a resin insulating layer as a base without requiring a complicated process and a method for manufacturing the wiring board.

従来、半導体パッケージ等の配線基板では、樹脂絶縁層上にCuの配線層を形成する際に、絶縁層の樹脂と配線層のCuとの密着性を確保するために、樹脂層の表面にNi、Ti、V、Nb、Ta、Cr、Mo、W等の金属やCu窒化物などの密着層を先ず形成し、その上にCu配線層を形成する。代表的な密着層としてNiを用いた場合を例にとり、配線形成プロセスを説明する。 Conventionally, in a wiring substrate such as a semiconductor package, when a Cu wiring layer is formed on a resin insulating layer, Ni is formed on the surface of the resin layer in order to ensure adhesion between the resin of the insulating layer and Cu of the wiring layer. First, an adhesion layer made of a metal such as Ti, V, Nb, Ta, Cr, Mo, or W or Cu nitride is formed, and a Cu wiring layer is formed thereon. The wiring formation process will be described by taking the case of using Ni as a typical adhesion layer as an example.

図1(1)に示すように、例えば配線基板の層間絶縁膜として厚さ50μm程度のエポキシから成る樹脂層10を用意する。

As shown in FIG. 1A, for example, a

図1(2)に示すように、樹脂層10の表面をアルゴンガスプラズマにより清浄化し、真空保持をしたまま0.5Pa程度のアルゴンガス雰囲気中でNi密着層12とCuシード層14とを順次スパッタリングにより形成する。例えば、Ni密着層12は厚さ50nm、Cuシード層14は厚さ500nmである。

As shown in FIG. 1 (2), the surface of the

図1(3)に示すように、Cuシード層14上にフォトレジストの塗布、パターン露光、現像によりめっきレジストパターン16を形成する。

As shown in FIG. 1C, a plating

図1(4)に示すように、Ni密着層12/Cuシード層14を給電層として電解Cuめっきを行ない、めっきレジストパターン16の開口内に露出したCuシード層14上に電解Cuめっき層18を形成する。

As shown in FIG. 1 (4), electrolytic Cu plating is performed using the

図1(5)に示すように、めっきレジストパターン16を剥離除去する。

As shown in FIG. 1 (5), the

図1(6)に示すように、上記めっきレジストパターン16の剥離により露出した不要部分のCuシード層14を硫酸系エッチング液により除去する。

As shown in FIG. 1 (6), an unnecessary portion of the

図1(7)に示すように、上記Cuシード層14の除去により露出した不要部分のNi密着層12を硝酸系エッチング液により除去する。これにより、密着層12、シード層14、電解Cuめっき層18から成る所定パターンの配線層17が完成する。

As shown in FIG. 1 (7), an unnecessary portion of the

これにより形成されたCu配線層17はNi密着層12によって樹脂層10との密着性が十分に確保される。

The

しかし、このようなNi密着層12/Cuシード層14の2層構造には、下記〔1〕〔2〕の問題があった。

However, the two-layer structure of the

問題〔1〕

Ni密着層12およびCuシード層14の形成には、例えばスパッタリングによる場合、2つのターゲットが必要となり、更に、製造プロセスのタクトを考慮すると、スパッタリング処理室も2つ必要になる場合があり、製造コストが増大する。

Problem [1]

The formation of the

問題〔2〕

Ni密着層12およびCuシード層14の除去を別々のエッチング液で行なわなくてはならないため、エッチング処理を2回行う必要がある。

Problem [2]

Since the removal of the

これらの問題を解消するために、特許文献1には、密着層をCuNによって形成する方法が提案されている。

In order to solve these problems,

問題〔1〕の解消

Cuターゲットを用い窒素ガスを導入して反応性スパッタリングを行なうことによりCuN密着層を形成し、同一処理室内において引き続き、窒素ガスの導入を停止して同じCuターゲットを用いたスパッタリングを行なうことにより、CuN密着層上にCuシード層を形成することができるので、製造コストが増大しない。

Solving Problem [1] A CuN adhesion layer was formed by introducing nitrogen gas using a Cu target and performing reactive sputtering, and the introduction of nitrogen gas was subsequently stopped in the same processing chamber to use the same Cu target. Since the Cu seed layer can be formed on the CuN adhesion layer by performing sputtering, the manufacturing cost does not increase.

問題〔2〕の解消

CuN密着層とその上に形成したCuシード層とは同じ硫酸系のCuのエッチング液で除去できるので、エッチング処理が1回でよい。

Solving Problem [2] The CuN adhesion layer and the Cu seed layer formed thereon can be removed with the same sulfuric acid-based Cu etching solution, so that only one etching process is required.

しかし、上記提案の方法には、Ni密着層12/Cuシード層14の2層構造に比べて、最終的な電解Cuめっき配線層と樹脂層との密着性が劣るという問題があった。

However, the proposed method has a problem that the adhesion between the final electrolytic Cu-plated wiring layer and the resin layer is inferior to the two-layer structure of the

本発明は、樹脂層上への密着層およびシード層の形成およびこれら両層の不要部分の除去のための煩雑な処理を必要とせずに、樹脂層との密着性を良好に確保して配線層を形成することができる配線基板およびその製造方法を提供することを目的とする。 The present invention does not require a complicated process for forming an adhesion layer and a seed layer on the resin layer and removing unnecessary portions of both layers, and ensures good adhesion with the resin layer and wiring. It is an object of the present invention to provide a wiring board capable of forming a layer and a manufacturing method thereof.

上記の目的を達成するために、第1発明の配線基板は、樹脂絶縁層とその上のCu配線層と有する配線基板において、

上記樹脂絶縁層上に、Ni:20〜75wt%および残部Cuから成るNi−Cu合金の密着層とその上のCu層とから成る配線層を備えたことを特徴とする。

In order to achieve the above object, the wiring board of the first invention is a wiring board having a resin insulating layer and a Cu wiring layer thereon,

A wiring layer comprising a Ni—Cu alloy adhesion layer comprising Ni: 20 to 75 wt% and the balance Cu and a Cu layer thereon is provided on the resin insulation layer.

第1発明の配線基板を製造する方法は、一実施形態によれば、

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の密着層を形成する工程、

上記密着層上にめっきレジストパターンを形成する工程、

上記密着層を給電層とし、上記めっきレジストパターンの開口部内に、電解めっきによりCu層を形成する工程、

上記めっきレジストパターンを除去する工程、および

上記めっきレジストパターンの除去により露出した部分の上記密着層を除去する工程

を含むことを特徴とする。

According to one embodiment, a method of manufacturing a wiring board of the first invention is as follows:

Forming an adhesion layer of the Ni-Cu alloy on the entire area of the wiring layer formation planned region on the resin insulation layer;

Forming a plating resist pattern on the adhesion layer,

Forming a Cu layer by electrolytic plating in the opening of the plating resist pattern, using the adhesion layer as a power feeding layer;

The method includes a step of removing the plating resist pattern, and a step of removing the adhesion layer in a portion exposed by the removal of the plating resist pattern.

あるいは、第1発明の配線基板を製造する方法は、別の実施形態によれば、

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の密着シード層を形成する工程、

上記密着シード層上の全面に、Cu層を形成する工程、

上記Cu層上にエッチングレジストパターンを形成する工程、

上記エッチングレジストパターンをマスクとして、上記Cu層およびその下の上記密着シード層をエッチングにより一括してパターニングにして配線層を形成する工程、および

上記めっきレジストパターンを除去する工程、および

を含むことを特徴とする。

Alternatively, the method for manufacturing the wiring board of the first invention, according to another embodiment,

Forming a contact seed layer of the Ni-Cu alloy on the entire surface of the wiring insulating layer formation region on the resin insulation layer;

Forming a Cu layer on the entire surface of the adhesion seed layer;

Forming an etching resist pattern on the Cu layer;

Using the etching resist pattern as a mask, patterning the Cu layer and the adhesion seed layer underneath by etching to form a wiring layer, and removing the plating resist pattern. Features.

更に、上記の目的を達成するために、第2発明の配線基板は、

樹脂絶縁層とその上の配線層とを有する配線基板において、

上記配線層が、配線層全厚に亘ってNi:20〜75wt%および残部Cuから成るNi−Cu合金で形成されていることを特徴とする。

Furthermore, in order to achieve the above object, the wiring board of the second invention is:

In a wiring board having a resin insulating layer and a wiring layer thereon,

The wiring layer is formed of a Ni—Cu alloy comprising Ni: 20 to 75 wt% and the balance Cu over the entire thickness of the wiring layer.

第2発明の配線基板を製造する方法は、

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の金属層を形成する工程、

上記金属層上にエッチングレジストパターンを形成する工程、

上記エッチングレジストパターンをマスクとして、上記Ni−Cu合金の配線層をエッチングによりパターニングして配線層を形成する工程、および

上記エッチングレジストパターンを除去する工程

を含むことを特徴とする。

The method of manufacturing the wiring board of the second invention is as follows:

Forming a metal layer of the Ni-Cu alloy on the entire surface of the wiring insulating layer formation region on the resin insulation layer;

Forming an etching resist pattern on the metal layer;

Using the etching resist pattern as a mask, the Ni—Cu alloy wiring layer is patterned by etching to form a wiring layer, and the etching resist pattern is removed.

第1発明によれば、所定組成範囲のNi−Cu合金で密着層兼シード層すなわち密着シード層を形成したことにより、密着層およびシード層の形成およびこれら両層の不要部分の除去をそれぞれ1回の処理で行なうことができ、同時に、配線層と樹脂層との密着性を良好に確保できる。 According to the first invention, by forming the adhesion layer / seed layer, that is, the adhesion seed layer, with the Ni—Cu alloy having a predetermined composition range, the formation of the adhesion layer and the seed layer and the removal of unnecessary portions of these layers are each 1 It is possible to carry out the process once, and at the same time, it is possible to ensure good adhesion between the wiring layer and the resin layer.

第2発明によれば、所定組成範囲のNi−Cu合金で樹脂上に直接配線層自体を形成したことにより、別に密着層およびシード層の形成およびこれら両層の不要部分の除去の処理を必要とせず、樹脂層との密着性を良好に確保して1回の処理で配線層を形成することができる。 According to the second invention, since the wiring layer itself is directly formed on the resin with a Ni—Cu alloy having a predetermined composition range, it is necessary to separately form an adhesion layer and a seed layer and remove unnecessary portions of these layers. Instead, the wiring layer can be formed by a single treatment while ensuring good adhesion to the resin layer.

〔実施形態1A〕

第1発明により配線基板を作製する望ましい実施形態の一例を説明する。

[Embodiment 1A]

An example of a preferred embodiment for producing a wiring board according to the first invention will be described.

図2A(1)に示すように、配線基板の層間絶縁膜として厚さ50μm程度のエポキシやポリイミド等から成る樹脂層10を用意する。

As shown in FIG. 2A (1), a

図2A(2)に示すように、0.5Pa程度のアルゴンプラズマで樹脂表面を清浄化し、真空を保持したまま0.5Pa程度のアルゴンガス雰囲気中で本発明に規定組成のNi−Cu合金から成る密着シード層20をスパッタリングにより形成する。密着シード層20の厚さは、一般に500nm程度であるが、樹脂表面に凹凸が形成された場合も考慮すると100〜1000nm程度であることが望ましい。

As shown in FIG. 2A (2), the surface of the resin is cleaned with an argon plasma of about 0.5 Pa, and a Ni—Cu alloy having a prescribed composition is used in an argon gas atmosphere of about 0.5 Pa while maintaining a vacuum. The close

図2A(3)に示すように、Ni−Cu合金密着シード層20上にフォトレジストの塗布、パターン露光、現像によりめっきレジストパターン16を形成する。

As shown in FIG. 2A (3), a plating

図2A(4)に示すように、Ni−Cu合金密着シード層20を給電層として電解Cuめっきを行ない、めっきレジストパターン16の開口内に露出したNi−Cu合金密着シード層20上に厚さ約20μmの電解Cuめっき層18を形成する。

As shown in FIG. 2A (4), electrolytic Cu plating is performed using the Ni—Cu alloy

図2A(5)に示すように、めっきレジストパターン16を剥離除去する。

As shown in FIG. 2A (5), the plating resist

図2A(6)に示すように、上記めっきレジストパターン16の剥離により露出した不要部分のNi−Cu合金密着シード層20をCuエッチング液である硫酸系水溶液により除去する。Ni−Cu合金密着シード層20の厚さに比較して、電解Cuめっき層18の厚さは大きいので、このエッチングによる断線等の問題は生じない。これにより、典型的にはライン&スペース(L/S)=20μm/20μmの密着シード層20と電解Cuめっき層18とから成る所定パターンの配線層19が完成する。最後に、配線パターン間の絶縁性を確認して配線形成プロセスが完了する。

As shown in FIG. 2A (6), the unnecessary portion of the Ni—Cu alloy

本実施形態によれば、樹脂層上に密着層とシード層とを兼ねた密着シード層を1回の処理工程で形成することができ、その不要部分の除去も1回のエッチング処理で行なうことができ、同時に、配線層と樹脂層との密着性を良好に確保することができる。 According to the present embodiment, the adhesion seed layer serving as the adhesion layer and the seed layer can be formed on the resin layer in one processing step, and unnecessary portions are removed by one etching process. At the same time, good adhesion between the wiring layer and the resin layer can be secured.

〔実施形態1B〕

第1発明により配線基板を作製する望ましい実施形態の他の例を説明する。

[Embodiment 1B]

Another example of a preferred embodiment for producing a wiring board according to the first invention will be described.

図2B(1)に示すように、配線基板の層間絶縁膜として厚さ50μm程度のエポキシやポリイミド等から成る樹脂層10を用意する。

As shown in FIG. 2B (1), a

図2B(2)に示すように、0.5Pa程度のアルゴンプラズマで樹脂表面を清浄化し、真空を保持したまま0.5Pa程度のアルゴンガス雰囲気中で本発明に規定組成のNi−Cu合金から成る密着シード層20をスパッタリングにより形成する。密着シード層20の厚さは、一般に500nm程度であるが、樹脂表面に凹凸が形成された場合も考慮すると100〜1000nm程度であることが望ましい。

ここまでの工程は実施形態1Aと同じであり、以下の工程が異なる。

As shown in FIG. 2B (2), the surface of the resin is cleaned with an argon plasma of about 0.5 Pa, and a Ni—Cu alloy having a prescribed composition is used in an argon gas atmosphere of about 0.5 Pa while maintaining a vacuum. The close

The steps so far are the same as those in Embodiment 1A, and the following steps are different.

図2B(3)に示すように、Ni−Cu合金密着シード層20を給電層として電解Cuめっきを行ない、Ni−Cu合金密着シード層20上に厚さ約20μmの電解Cuめっき層18を形成する。

As shown in FIG. 2B (3), electrolytic Cu plating is performed using the Ni—Cu alloy

図2B(4)に示すように、フォトレジストの塗布、パターン露光、現像によりエッチングレジストパターン16を形成する。

As shown in FIG. 2B (4), an etching resist

図2B(5)に示すように、上記エッチングレジストパターン16の開口内に露出した電解Cuめっき層18およびその下のNi−合金密着シード層20を、Cuエッチング液である硫酸系水溶液により一括して除去する。

As shown in FIG. 2B (5), the electrolytic

図2B(6)に示すように、エッチングレジストパターン16を剥離除去する。これにより、典型的にはライン&スペース(L/S)=20μm/20μmの密着シード層20と電解Cuめっき層18から成る所定パターンの配線層19が完成する。最後に、配線パターン間の絶縁性を確認して配線形成プロセスが完了する。

As shown in FIG. 2B (6), the etching resist

本実施形態によれば、樹脂層上に密着層とシード層とを兼ねた密着シード層を1回の処理工程で形成することができ、更に、この密着シード層とその上の電解Cuめっき層とを1回のエッチングによりパターニングしてこれら両層から成る配線層を形成することができ、同時に、配線層と樹脂層との密着性を良好に確保することができる。 According to the present embodiment, an adhesion seed layer serving as an adhesion layer and a seed layer can be formed on the resin layer in a single processing step, and this adhesion seed layer and an electrolytic Cu plating layer thereon are further formed. Can be patterned by a single etching to form a wiring layer composed of these two layers, and at the same time, good adhesion between the wiring layer and the resin layer can be secured.

なお、本実施形態では、図2B(3)で説明した工程において、厚さ約20μmの電解Cuめっき層18を形成したが、これに代えてスパッタリングにより例えば厚さ2000nm程度のCu層18を形成してもよい。この変更による他の工程の変更はない。

In this embodiment, the electrolytic

上記の変更形態においては、図2B(2)のNi−Cu合金の密着シード層20の形成と、図2b(3)のCu層18の形成とを、同じスパッタリング装置内で行なうことが可能であり、配線形成プロセス全体を簡素化できる。

In the above modification, the Ni—Cu alloy

〔実施形態2〕

第2発明により配線基板を作製する望ましい実施形態の一例を説明する。

[Embodiment 2]

An example of a preferred embodiment for producing a wiring board according to the second invention will be described.

図3(1)に示すように、配線基板の層間絶縁膜として厚さ50μm程度のエポキシやポリイミドから成る樹脂層10を用意する。

As shown in FIG. 3A, a

図3(2)に示すように、0.5Pa程度のアルゴンプラズマで樹脂表面を清浄化し、真空を保持したまま0.5Pa程度のアルゴンガス雰囲気中で本発明に規定組成のNi−Cu合金から成る金属層25をスパッタリングにより形成する。金属層25の厚さは、例えば2000nm程度である。

As shown in FIG. 3 (2), the resin surface is cleaned with an argon plasma of about 0.5 Pa, and a Ni—Cu alloy having a prescribed composition is used in an argon gas atmosphere of about 0.5 Pa while maintaining a vacuum. A

図3(3)に示すように、金属層25上にフォトレジストの塗布、パターン露光、現像によりエッチングレジストパターン16を形成する。

As shown in FIG. 3C, an etching resist

図3(4)に示すように、金属層25のエッチングレジストパターン16からの露出部分をCuエッチング液である硫酸系水溶液により除去する。

As shown in FIG. 3D, the exposed portion of the

図3(5)に示すように、エッチングレジストパターン16を剥離除去する。これにより、典型的にはライン&スペース(L/S)=20μm/20μmのNi−Cu合金25から成る所定パターンの配線層26が完成する。最後に、配線パターン間の絶縁性を確認して配線形成プロセスが完了する。

As shown in FIG. 3 (5), the etching resist

本実施形態によれば、樹脂層上に、別々の密着層およびシード層を必要とせずに、直接にNi−Cu合金から成る配線層を形成することができるので、配線基板の製造プロセスを極めて簡素化しつつ、配線層と樹脂層との密着性を良好に確保できる。 According to the present embodiment, a wiring layer made of a Ni—Cu alloy can be formed directly on the resin layer without the need for separate adhesion layers and seed layers. While simplifying, good adhesion between the wiring layer and the resin layer can be secured.

実施形態1Aの方法により、樹脂層上に種々の組成のNi−Cu合金密着シード層を形成し、その上に電解Cu配線層を形成して、ピール強度を測定した。測定サンプルの作製は下記の手順(1)〜(5)で行なった。 By the method of Embodiment 1A, Ni—Cu alloy adhesion seed layers having various compositions were formed on the resin layer, and an electrolytic Cu wiring layer was formed thereon, and the peel strength was measured. The measurement sample was produced by the following procedures (1) to (5).

(1)銅箔が圧着されたプリント基板に、層間絶縁膜として厚さ50μm程度のエポキシ樹脂を積層した。 (1) An epoxy resin having a thickness of about 50 μm was laminated as an interlayer insulating film on a printed circuit board to which a copper foil was bonded.

(2)0.5Pa程度のアルゴンガスプラズマで樹脂表面を清浄化した。 (2) The resin surface was cleaned with argon gas plasma of about 0.5 Pa.

(3)上記の(2)から真空保持をしたまま、0.5Pa程度のアルゴンガス雰囲気でスパッタリングにより種々の組成のNi−Cu合金の膜(密着シード層)を厚さ500nmに形成した。 (3) Ni—Cu alloy films (adhesive seed layers) of various compositions were formed to a thickness of 500 nm by sputtering in an argon gas atmosphere of about 0.5 Pa while keeping the vacuum from (2) above.

(4)Ni−Cu合金膜上に電解Cuめっき膜を厚さ20μmに形成した。 (4) An electrolytic Cu plating film was formed to a thickness of 20 μm on the Ni—Cu alloy film.

(5)Ni−Cu合金膜上にフォトレジストの塗布、パターン露光、炭酸ナトリウム溶液による現像によりエッチングレジストパターンを形成した後、Ni−Cu合金膜のエッチング、エッチングレジストパターンの剥離除去により、1cm幅の電解Cuめっき膜から成る配線層を形成した。 (5) After forming an etching resist pattern on the Ni—Cu alloy film by applying a photoresist, pattern exposure, and developing with a sodium carbonate solution, the Ni—Cu alloy film is etched and the etching resist pattern is peeled and removed to give a width of 1 cm. A wiring layer made of an electrolytic Cu plating film was formed.

次に、上記で得られた配線層のピール強度試験を行なった。 Next, the peel strength test of the wiring layer obtained above was performed.

これは、上記基板を引張試験機のステージに固定し、1cm幅の電解Cuめっき膜(配線層)を垂直方向に引っ張り、樹脂層から剥離が起きたときの張力をピール強度として測定した。 The substrate was fixed on the stage of a tensile tester, a 1 cm wide electrolytic Cu plating film (wiring layer) was pulled in the vertical direction, and the tension when peeling from the resin layer occurred was measured as the peel strength.

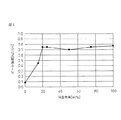

図4に、Ni−Cu合金膜(密着シード層)のNi含有率とピール強度との関係を示す。同図の右端すなわちNi含有率100wt%の状態が従来のNi密着層/Cuシード層の場合のピール強度に対応する。 FIG. 4 shows the relationship between the Ni content of the Ni—Cu alloy film (adherent seed layer) and the peel strength. The right end of the figure, that is, the state where the Ni content is 100 wt% corresponds to the peel strength in the case of the conventional Ni adhesion layer / Cu seed layer.

同図に示したように、Ni含有率20wt%以上の場合に0.70〜0.77kgf/cmのピール強度が得られた。これは従来のNi密着層/Cuシード層を用いた場合のピール強度と同等の良好な値である。 As shown in the figure, a peel strength of 0.70 to 0.77 kgf / cm was obtained when the Ni content was 20 wt% or more. This is a good value equivalent to the peel strength when a conventional Ni adhesion layer / Cu seed layer is used.

剥離形態を観察すると、Ni含有率が20wt%未満の場合には、電解Cuめっき膜とNi−Cu合金膜との界面で剥離が生じ、この場合のピール剥離は低い。これに対して、Ni含有率が20wt%以上の場合には、剥離は全て樹脂層内の凝集剥離により生じており、ピール強度は樹脂層自体の破壊強度によって決まるため安定して高いピール強度が得られる。この剥離形態は従来のNi密着層/Cuシード層を用いた場合と同じであった。

Ni含有率が75wt%を超えると、Cuエッチング液である硫酸系水溶液でのエッチングが困難になる。よって、Ni含有率は20〜75wt%とすることが適している。

When the peeling form is observed, if the Ni content is less than 20 wt%, peeling occurs at the interface between the electrolytic Cu plating film and the Ni—Cu alloy film, and peel peeling in this case is low. On the other hand, when the Ni content is 20 wt% or more, all peeling is caused by cohesive peeling in the resin layer, and the peel strength is determined by the breaking strength of the resin layer itself, so that a stable high peel strength is obtained. can get. This peeling form was the same as the case of using the conventional Ni adhesion layer / Cu seed layer.

When the Ni content exceeds 75 wt%, etching with a sulfuric acid aqueous solution that is a Cu etching solution becomes difficult. Therefore, the Ni content is suitably 20 to 75 wt%.

本発明によれば、樹脂層上への密着層およびシード層の形成およびこれら両層の不要部分の除去のための煩雑な処理を必要とせずに、樹脂層との密着性を良好に確保して配線層を形成することができる配線基板およびその製造方法が提供される。 According to the present invention, good adhesion to the resin layer can be ensured without the need for complicated processes for forming an adhesion layer and a seed layer on the resin layer and removing unnecessary portions of both layers. A wiring board capable of forming a wiring layer and a method for manufacturing the same are provided.

特に、第1発明によれば、樹脂層上に密着層とシード層とを兼ねた密着シード層を1回の処理工程で形成することができ、これら両層の不要部分の除去も1回のエッチング処理で行なうことができ、同時に、電解銅めっき配線層と樹脂層との密着性を良好に確保することができる。 In particular, according to the first invention, an adhesion seed layer that serves as an adhesion layer and a seed layer can be formed on the resin layer in a single processing step, and unnecessary portions of both layers can be removed once. Etching can be performed, and at the same time, good adhesion between the electrolytic copper-plated wiring layer and the resin layer can be ensured.

更に、第2発明によれば、樹脂層上に、別の密着層およびシード層を必要とせずに、直接にNi−Cu合金から成る配線層を形成することができるので、配線基板の製造プロセスを極めて簡素化しつつ、配線層と樹脂層との密着性を良好に確保できる。 Furthermore, according to the second invention, a wiring layer made of a Ni—Cu alloy can be formed directly on the resin layer without the need for a separate adhesion layer and seed layer. It is possible to ensure good adhesion between the wiring layer and the resin layer while greatly simplifying the process.

10 樹脂層(層間絶縁膜)

12 Ni密着層

14 Cuシード層

16 フォトレジストパターン

17 配線層

18 電解Cuめっき層

19 配線層

20 Ni−Cu合金から成る密着シード層

25 Ni−Cu合金から成る金属層

26 配線層

10 Resin layer (interlayer insulation film)

12

Claims (5)

上記樹脂絶縁層上に、Ni:20〜75wt%および残部Cuから成るNi−Cu合金の密着シード層とその上のCu層とから成る配線層を備えたことを特徴とする配線基板。 In a wiring board having a resin insulating layer and a Cu wiring layer thereon,

A wiring board comprising a Ni—Cu alloy adhesion seed layer made of Ni: 20 to 75 wt% and the balance Cu, and a Cu layer thereon provided on the resin insulation layer.

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の密着シード層を形成する工程、

上記密着シード層上にめっきレジストパターンを形成する工程、

上記密着シード層を給電層とし、上記めっきレジストパターンの開口部内に、電解めっきによりCu層を形成する工程、

上記めっきレジストパターンを除去する工程、および

上記めっきレジストパターンの除去により露出した部分の上記密着シード層を除去する工程

を含むことを特徴とする配線基板の製造方法。 A method of manufacturing the wiring board according to claim 1,

Forming a contact seed layer of the Ni-Cu alloy on the entire surface of the wiring insulating layer formation region on the resin insulation layer;

Forming a plating resist pattern on the adhesion seed layer;

A step of forming a Cu layer by electrolytic plating in the opening of the plating resist pattern using the adhesion seed layer as a power feeding layer;

A method for manufacturing a wiring board, comprising: a step of removing the plating resist pattern; and a step of removing the adhesion seed layer exposed by removing the plating resist pattern.

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の密着シード層を形成する工程、

上記密着シード層上の全面に、Cu層を形成する工程、

上記Cu層上にエッチングレジストパターンを形成する工程、

上記エッチングレジストパターンをマスクとして、上記Cu層およびその下の上記密着シード層をエッチングにより一括してパターニングにして配線層を形成する工程、および

上記めっきレジストパターンを除去する工程、および

を含むことを特徴とする配線基板の製造方法。 A method of manufacturing the wiring board according to claim 1,

Forming a contact seed layer of the Ni-Cu alloy on the entire surface of the wiring insulating layer formation region on the resin insulation layer;

Forming a Cu layer on the entire surface of the adhesion seed layer;

Forming an etching resist pattern on the Cu layer;

Using the etching resist pattern as a mask, patterning the Cu layer and the adhesion seed layer underneath by etching to form a wiring layer, and removing the plating resist pattern. A method for manufacturing a wiring board.

上記配線層が、配線層全厚に亘ってNi:20〜75wt%および残部Cuから成るNi−Cu合金で形成されていることを特徴とする配線基板。 In a wiring board having a resin insulating layer and a wiring layer thereon,

A wiring board, wherein the wiring layer is formed of a Ni-Cu alloy comprising Ni: 20 to 75 wt% and the balance Cu over the entire thickness of the wiring layer.

上記樹脂絶縁層上の配線層形成予定領域全面に、上記Ni−Cu合金の金属層を形成する工程、

上記金属層上にエッチングレジストパターンを形成する工程、

上記エッチングレジストパターンをマスクとして、上記Ni−Cu合金の金属層をエッチングによりパターニングして配線層を形成する工程、および

上記エッチングレジストパターンを除去する工程

を含むことを特徴とする配線基板の製造方法。 A method for producing a wiring board according to claim 4, comprising:

Forming a metal layer of the Ni-Cu alloy on the entire surface of the wiring insulating layer formation region on the resin insulation layer;

Forming an etching resist pattern on the metal layer;

A method of manufacturing a wiring board, comprising: forming a wiring layer by patterning the metal layer of the Ni—Cu alloy by etching using the etching resist pattern as a mask; and removing the etching resist pattern. .

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008026597A JP2008277749A (en) | 2007-04-02 | 2008-02-06 | Wiring board and its manufacturing method |

| KR1020080028198A KR20080090285A (en) | 2007-04-02 | 2008-03-27 | Wiring board and method of manufacturing the same |

| TW97111694A TW200841793A (en) | 2007-04-02 | 2008-03-31 | Wiring board and method of manufacturing the same |

| US12/059,223 US20080239684A1 (en) | 2007-04-02 | 2008-03-31 | Wiring board and method of manufacturing the same |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007096527 | 2007-04-02 | ||

| JP2008026597A JP2008277749A (en) | 2007-04-02 | 2008-02-06 | Wiring board and its manufacturing method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008277749A true JP2008277749A (en) | 2008-11-13 |

| JP2008277749A5 JP2008277749A5 (en) | 2011-02-10 |

Family

ID=40014827

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008026597A Pending JP2008277749A (en) | 2007-04-02 | 2008-02-06 | Wiring board and its manufacturing method |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2008277749A (en) |

| KR (1) | KR20080090285A (en) |

| CN (1) | CN101282620A (en) |

| TW (1) | TW200841793A (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010147059A1 (en) * | 2009-06-18 | 2010-12-23 | Jx日鉱日石金属株式会社 | Electronic circuit, method for forming same, and copper-clad laminate for electronic circuit formation |

| KR101194461B1 (en) | 2011-09-22 | 2012-10-24 | 삼성전기주식회사 | Printed circuit board and method for manufacturing the same |

| JP2013084987A (en) * | 2013-01-10 | 2013-05-09 | Denso Corp | Manufacturing method of wiring board |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160080526A (en) * | 2014-12-29 | 2016-07-08 | 삼성전기주식회사 | Printed circuit board and method of manufacturing the same |

| KR20180133153A (en) * | 2017-06-05 | 2018-12-13 | 삼성전기주식회사 | Coil component and method for manufacturing the same |

| KR20190031838A (en) * | 2017-09-18 | 2019-03-27 | 주식회사 아모그린텍 | Thin film cirtuit substrate and manufacturing method thereof |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03152806A (en) * | 1989-11-07 | 1991-06-28 | Casio Comput Co Ltd | Structure of wiring layer |

| JPH03155134A (en) * | 1989-11-13 | 1991-07-03 | Seiko Epson Corp | Wiring electrode of integrated circuit |

| JP2004243701A (en) * | 2003-02-14 | 2004-09-02 | Toyo Kohan Co Ltd | Alloy layer laminate and part using the same |

| JP2005129899A (en) * | 2003-08-28 | 2005-05-19 | Kyocera Corp | Wiring board and semiconductor device |

| JP2007016105A (en) * | 2005-07-06 | 2007-01-25 | Fujitsu Ltd | Metal-surface treating liquid, laminated body, and method for manufacturing laminated body |

-

2008

- 2008-02-06 JP JP2008026597A patent/JP2008277749A/en active Pending

- 2008-03-27 KR KR1020080028198A patent/KR20080090285A/en not_active Application Discontinuation

- 2008-03-31 TW TW97111694A patent/TW200841793A/en unknown

- 2008-04-02 CN CNA2008100906415A patent/CN101282620A/en active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03152806A (en) * | 1989-11-07 | 1991-06-28 | Casio Comput Co Ltd | Structure of wiring layer |

| JPH03155134A (en) * | 1989-11-13 | 1991-07-03 | Seiko Epson Corp | Wiring electrode of integrated circuit |

| JP2004243701A (en) * | 2003-02-14 | 2004-09-02 | Toyo Kohan Co Ltd | Alloy layer laminate and part using the same |

| JP2005129899A (en) * | 2003-08-28 | 2005-05-19 | Kyocera Corp | Wiring board and semiconductor device |

| JP2007016105A (en) * | 2005-07-06 | 2007-01-25 | Fujitsu Ltd | Metal-surface treating liquid, laminated body, and method for manufacturing laminated body |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010147059A1 (en) * | 2009-06-18 | 2010-12-23 | Jx日鉱日石金属株式会社 | Electronic circuit, method for forming same, and copper-clad laminate for electronic circuit formation |

| KR101194461B1 (en) | 2011-09-22 | 2012-10-24 | 삼성전기주식회사 | Printed circuit board and method for manufacturing the same |

| JP2013084987A (en) * | 2013-01-10 | 2013-05-09 | Denso Corp | Manufacturing method of wiring board |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101282620A (en) | 2008-10-08 |

| TW200841793A (en) | 2008-10-16 |

| KR20080090285A (en) | 2008-10-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7523548B2 (en) | Method for producing a printed circuit board | |

| JP5602584B2 (en) | Wiring board and manufacturing method thereof | |

| US20080239684A1 (en) | Wiring board and method of manufacturing the same | |

| JP2008277749A (en) | Wiring board and its manufacturing method | |

| JP2005023340A (en) | Etching method for printed circuit board and etching liquid | |

| KR101139970B1 (en) | Flexible Printed Circuits Board and Manufacturing method of the same | |

| WO2001052322A1 (en) | Semiconductor device, metal laminated plate for fabricating circuit on semiconductor, and method of fabricating circuit | |

| JP2006196768A (en) | Method of manufacturing wiring board | |

| JP2006156547A (en) | Wiring circuit board and manufacturing method thereof | |

| JP2011086681A (en) | Method of manufacturing printed board | |

| JP4986081B2 (en) | Method for manufacturing printed wiring board | |

| KR20110093621A (en) | Method for manufacturing cof substrate | |

| TW201228820A (en) | Method for forming circuit on flexible laminate substrate | |

| KR20090121662A (en) | Forming method of thin film metal conductive lines and | |

| JP2003078234A (en) | Printed wiring board and its manufacturing method | |

| JP2010147145A (en) | Printed circuit board and method of producing the same | |

| TWM564309U (en) | Miniaturized circuit | |

| JP4415985B2 (en) | Manufacturing method of metal transfer plate | |

| TWI306367B (en) | Flexible wiring substrate and manufacturing method of the same | |

| JP2007317810A (en) | Method for manufacturing metallic wiring | |

| KR101607821B1 (en) | Method for manufacturing fine pitch PCB | |

| JP2009016869A (en) | Method of manufacturing electronic device | |

| WO2010021278A1 (en) | Multilayer laminated circuit board wherein resin films having different thermal expansion coefficients are laminated | |

| JP5672668B2 (en) | Manufacturing method of semiconductor device | |

| TWI268128B (en) | PCB ultra-thin circuit forming method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20101217 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Effective date: 20101217 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Effective date: 20111213 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20120117 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120522 |