JP2008032702A - 欠陥検査装置および欠陥検査方法 - Google Patents

欠陥検査装置および欠陥検査方法 Download PDFInfo

- Publication number

- JP2008032702A JP2008032702A JP2007175160A JP2007175160A JP2008032702A JP 2008032702 A JP2008032702 A JP 2008032702A JP 2007175160 A JP2007175160 A JP 2007175160A JP 2007175160 A JP2007175160 A JP 2007175160A JP 2008032702 A JP2008032702 A JP 2008032702A

- Authority

- JP

- Japan

- Prior art keywords

- defect

- inspection

- defect information

- substrate

- information

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

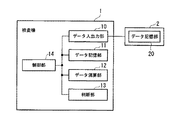

【解決手段】制御部14は、搬入された基板の検査時に、基板上の欠陥を識別する欠陥情報を生成する。検査が行われた後、制御部14は、その検査時に生成された欠陥情報と、基板の下層レイヤーの検査時に生成された欠陥情報とを比較し、前記下層レイヤーが欠陥と重複する重複欠陥を除いて前記最上層レイヤー上に発生した欠陥を識別する注目欠陥情報を生成する。判断部13は、データ演算部から出力された最上層レイヤーNの注目欠陥情報を比較し、基板の搬出先を判断し、制御部14に通知する。

【選択図】図1

Description

Claims (8)

- レイヤーの製造工程毎に基板上の欠陥を検査し、前記欠陥を識別する欠陥情報を生成する欠陥検査装置において、

最上層レイヤーの検査時に生成された前記基板の前記欠陥情報と、前記基板の下層レイヤーの検査時に生成された前記基板の前記欠陥情報とを比較し、前記下層レイヤーが欠陥と重複する重複欠陥を除いて前記最上層レイヤー上に発生した欠陥を識別する注目欠陥情報を生成する情報生成手段と、

前記注目欠陥情報に基づいて、前記基板の搬出先を判断する判断手段と、を備えた欠陥検査装置。 - 前記情報生成手段は、前記最上層レイヤーの検査時に生成された前記基板の前記欠陥情報と、前記基板の複数の下層レイヤー検査時に生成された前記基板の複数の前記欠陥情報とを比較し、前記注目欠陥情報を生成する請求項1に記載の欠陥検査装置。

- 前記情報生成手段は、現製造工程後の検査時に生成された前記基板の前記欠陥情報と、現製造工程よりも前の製造工程の検査時に生成された前記基板の前記欠陥情報とを比較して、前記注目欠陥情報を生成する請求項1に記載の欠陥検査装置。

- 前記情報生成手段は、現製造工程後の検査時に生成された前記基板の前記欠陥情報と、前記現製造工程よりも前の製造工程の検査時に生成された前記基板の前記注目欠陥情報とを比較し、前記現製造工程の工程で製造された前記最上層レイヤー上の新たな前記注目欠陥情報を生成し、前記判断手段は、前記新たな前記注目欠陥情報に基づいて、前記基板の搬出先を判断する請求項1に記載の欠陥検査装置。

- レイヤーの製造工程毎に基板上の欠陥を検査し、前記欠陥を識別する欠陥情報を生成する欠陥検査方法において、

最上層レイヤー検査時に生成された前記基板の前記欠陥情報と、前記基板の下層レイヤー検査時に生成された前記基板の前記欠陥情報とを比較して、前記下層レイヤーの欠陥と重複する重複欠陥を除いて、前記最上層レイヤー上に発生した欠陥を識別する注目欠陥情報を生成する第1のステップと、

前記注目欠陥情報に基づいて、前記基板の搬出先を判断する第2のステップと、

を備えた欠陥検査方法。 - 前記第1のステップにおいて、前記最上層レイヤーの検査時に生成された前記基板の前記欠陥情報と、前記基板の複数の下層レイヤー検査時に生成された前記基板の複数の前記欠陥情報とを比較して、前記注目欠陥情報を生成する請求項5に記載の欠陥検査方法。

- 前記第1のステップにおいて、現製造工程後の検査時に生成された前記基板の前記欠陥情報と、前記現製造工程よりも前の製造工程の検査時に生成された前記基板の前記欠陥情報とを比較して、前記注目欠陥情報を生成する請求項5に記載の欠陥検査方法。

- 前記第1のステップにおいて、現製造工程後の検査時に生成された前記基板の欠陥情報と、前記現製造工程よりも前の製造工程の検査時に生成された前記基板の前記注目欠陥情報とを比較して、前期現製造工程で製造された前記最上層レイヤー上の新たな前記注目欠陥情報を生成し、

前記第2のステップにおいて、前記新たな前記注目欠陥情報に基づいて、前記基板の搬出先を判断する請求項5に記載の欠陥検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007175160A JP2008032702A (ja) | 2006-07-03 | 2007-07-03 | 欠陥検査装置および欠陥検査方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006183112 | 2006-07-03 | ||

| JP2007175160A JP2008032702A (ja) | 2006-07-03 | 2007-07-03 | 欠陥検査装置および欠陥検査方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008032702A true JP2008032702A (ja) | 2008-02-14 |

| JP2008032702A5 JP2008032702A5 (ja) | 2010-07-01 |

Family

ID=39122259

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007175160A Pending JP2008032702A (ja) | 2006-07-03 | 2007-07-03 | 欠陥検査装置および欠陥検査方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008032702A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009075113A (ja) * | 2007-09-21 | 2009-04-09 | Bobst Sa | 基材の表面品質測定方法および関連した基材をコンバート加工する機械 |

| JP2014182219A (ja) * | 2013-03-18 | 2014-09-29 | Fujitsu Ltd | 欠陥箇所予測装置、識別モデル生成装置、欠陥箇所予測プログラムおよび欠陥箇所予測方法 |

| JP2014182220A (ja) * | 2013-03-18 | 2014-09-29 | Fujitsu Ltd | 欠陥箇所予測装置、識別モデル生成装置、欠陥箇所予測プログラムおよび欠陥箇所予測方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09134940A (ja) * | 1995-07-13 | 1997-05-20 | Matsushita Electric Ind Co Ltd | 半導体ウェハの不良解析方法及びその装置 |

| JP2000306964A (ja) * | 1999-04-22 | 2000-11-02 | Hitachi Ltd | 検査データ処理方法および検査データ処理装置 |

| JP2001305073A (ja) * | 2000-04-25 | 2001-10-31 | Hitachi Ltd | 検査データ処理方法およびその装置 |

| JP2002277412A (ja) * | 2001-03-21 | 2002-09-25 | Olympus Optical Co Ltd | 検査画面の表示方法及び基板検査システム |

-

2007

- 2007-07-03 JP JP2007175160A patent/JP2008032702A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09134940A (ja) * | 1995-07-13 | 1997-05-20 | Matsushita Electric Ind Co Ltd | 半導体ウェハの不良解析方法及びその装置 |

| JP2000306964A (ja) * | 1999-04-22 | 2000-11-02 | Hitachi Ltd | 検査データ処理方法および検査データ処理装置 |

| JP2001305073A (ja) * | 2000-04-25 | 2001-10-31 | Hitachi Ltd | 検査データ処理方法およびその装置 |

| JP2002277412A (ja) * | 2001-03-21 | 2002-09-25 | Olympus Optical Co Ltd | 検査画面の表示方法及び基板検査システム |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009075113A (ja) * | 2007-09-21 | 2009-04-09 | Bobst Sa | 基材の表面品質測定方法および関連した基材をコンバート加工する機械 |

| JP2014182219A (ja) * | 2013-03-18 | 2014-09-29 | Fujitsu Ltd | 欠陥箇所予測装置、識別モデル生成装置、欠陥箇所予測プログラムおよび欠陥箇所予測方法 |

| JP2014182220A (ja) * | 2013-03-18 | 2014-09-29 | Fujitsu Ltd | 欠陥箇所予測装置、識別モデル生成装置、欠陥箇所予測プログラムおよび欠陥箇所予測方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100882252B1 (ko) | 결함 검사 장치 및 결함 검사 방법 | |

| US11513081B2 (en) | Substrate inspection method, substrate treatment system, and computer storage medium | |

| JP5566265B2 (ja) | 基板処理装置、プログラム、コンピュータ記憶媒体及び基板の搬送方法 | |

| JP2008164336A (ja) | 欠陥検査システムおよび方法 | |

| JP2012104593A5 (ja) | ||

| JP2007194262A (ja) | 欠陥判定システムおよび基板処理システム | |

| JP2010014436A (ja) | 欠陥検査方法及び欠陥検査装置 | |

| JP5301405B2 (ja) | 表面欠陥検査装置 | |

| JP5837649B2 (ja) | 基板処理装置、異常処理部判定方法、プログラム及びコンピュータ記憶媒体 | |

| JP2008032702A (ja) | 欠陥検査装置および欠陥検査方法 | |

| JP2007093330A (ja) | 欠陥抽出装置及び欠陥抽出方法 | |

| JP5002380B2 (ja) | 処理装置の異常検出方法、処理装置及びコンピュータ読み取り可能な記憶媒体 | |

| JP2008003111A (ja) | パターン検査装置、及びパターン検査方法 | |

| JP2004294172A (ja) | 基板検査システムおよび基板検査方法 | |

| JP6423064B2 (ja) | 基板処理システム | |

| US20030156749A1 (en) | Pattern inspecting apparatus and pattern inspecting method | |

| JP2007078356A (ja) | 欠陥検査装置 | |

| JP6524185B2 (ja) | 基板処理システム | |

| JP2008140814A (ja) | 露光装置及び露光方法 | |

| JP5359981B2 (ja) | 基板検査システムおよび基板検査方法 | |

| JP2008082949A (ja) | 欠陥監視システム | |

| JP2022189284A (ja) | 基板検査装置、基板検査方法及び記憶媒体 | |

| JP2002267616A (ja) | 欠陥検出方法及びその装置 | |

| JP5742496B2 (ja) | 欠陥検査装置および欠陥検査方法 | |

| KR100509826B1 (ko) | 웨이퍼 패턴 검사가 가능한 현상장치 및 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100518 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111129 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111130 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120327 |