JP2008009818A - 倉庫シミュレーションシステム及び方法 - Google Patents

倉庫シミュレーションシステム及び方法 Download PDFInfo

- Publication number

- JP2008009818A JP2008009818A JP2006180959A JP2006180959A JP2008009818A JP 2008009818 A JP2008009818 A JP 2008009818A JP 2006180959 A JP2006180959 A JP 2006180959A JP 2006180959 A JP2006180959 A JP 2006180959A JP 2008009818 A JP2008009818 A JP 2008009818A

- Authority

- JP

- Japan

- Prior art keywords

- warehouse

- information

- simulation

- terminal

- message

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004088 simulation Methods 0.000 title claims abstract description 66

- 238000000034 method Methods 0.000 title claims description 15

- 238000004891 communication Methods 0.000 claims abstract description 18

- 238000006243 chemical reaction Methods 0.000 claims abstract description 6

- 238000010586 diagram Methods 0.000 description 8

- 238000012546 transfer Methods 0.000 description 8

- 238000012545 processing Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 6

- 238000007405 data analysis Methods 0.000 description 6

- 238000012856 packing Methods 0.000 description 5

- 241000109329 Rosa xanthina Species 0.000 description 3

- 235000004789 Rosa xanthina Nutrition 0.000 description 3

- 241000220317 Rosa Species 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 238000004590 computer program Methods 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000007726 management method Methods 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

Images

Landscapes

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Abstract

【課題】設定が簡単な倉庫シミュレーションシステムを提供する。

【解決手段】倉庫シミュレーションシステムは、端末装置とサーバを備える。端末装置は、GUIを介した入力操作により倉庫と荷の設定情報を受け付ける入力部と、入力操作に応答して設定情報をコンピュータに対して動作を指示する電文に自動的に変換する電文変換部と、電文を通信ネットワークを介して送信する端末側通信部とを備える。サーバは、ユーザインターフェースを介して倉庫情報を収集して倉庫のシミュレーションを行うソフトウェアに対して、端末側通信部から受信した電文を倉庫情報に変換して出力する電文認識部と、電文認識部の出力に応答して生成されたシミュレーションの結果を端末装置に送信するサーバ側通信部とを備える。

【選択図】図1

【解決手段】倉庫シミュレーションシステムは、端末装置とサーバを備える。端末装置は、GUIを介した入力操作により倉庫と荷の設定情報を受け付ける入力部と、入力操作に応答して設定情報をコンピュータに対して動作を指示する電文に自動的に変換する電文変換部と、電文を通信ネットワークを介して送信する端末側通信部とを備える。サーバは、ユーザインターフェースを介して倉庫情報を収集して倉庫のシミュレーションを行うソフトウェアに対して、端末側通信部から受信した電文を倉庫情報に変換して出力する電文認識部と、電文認識部の出力に応答して生成されたシミュレーションの結果を端末装置に送信するサーバ側通信部とを備える。

【選択図】図1

Description

本発明は、倉庫のシミュレーション技術に関する。

倉庫のコンサルタント業において、コンサルする担当者は、顧客の倉庫の大きさ等の条件に応じて、現状の倉庫運営が効率的となる様に、あるいは、新規設備投資効率が最大となるように、例えば、適切なフォークリフトの種類と台数を判断して提案する事で、顧客に適切な提案が行われることが望まれている。

特許文献1には、物流システムの提案を支援する物流提案営業支援システムが記載されている。この物流提案営業支援システムは記憶装置と、中央演算装置、入力装置と、表示装置とを備えている。この物流提案営業支援システムは、入力された荷姿条件及び建屋条件と、選択された保管機器及び荷役機器とに応じて最適な保管機種と荷役機種とを算出し、算出された最適な保管機種と荷役機種とを表示装置に表示することを特徴とする。

特許文献2には、自動倉庫の貨物保管規模をシミュレーションする自動倉庫用シミュレーション装置及び方法が記載されている。

特開2003−132201号公報

特開平11−310307号公報

本発明の目的は、設定が簡単で、シミュレータの専門知識を必要としない倉庫シミュレーションシステム及び方法を提供することである。

本発明の他の目的は、倉庫シミュレーションを実行する既存のソフトウェアに対して、そのソフトウェアを大きく改変することなく使用を容易にする倉庫シミュレーションシステム及び方法を提供することである。

本発明の他の目的は、倉庫シミュレーションを実行する既存のソフトウェアに対して、そのソフトウェアを大きく改変することなく使用を容易にする倉庫シミュレーションシステム及び方法を提供することである。

以下に、[発明を実施するための最良の形態]で使用される番号を括弧付きで用いて、課題を解決するための手段を説明する。これらの番号は、[特許請求の範囲]の記載と[発明を実施するための最良の形態]との対応関係を明らかにするために付加されたものである。ただし、それらの番号を、[特許請求の範囲]に記載されている発明の技術的範囲の解釈に用いてはならない。

本発明の倉庫シミュレーション方法は、GUI(Graphical User Interfaceの略:計算機の表示画面上にウィンドウやアイコンなどの画像を表示し、マウスやペンなどのポインティングデバイスでオペレーションを行うユーザーインターフェースの総称)を介した入力操作により倉庫と荷の設定情報を受け付ける入力ステップ(S1)と、設定情報をコンピュータによるモデル上での倉庫のモデリングと倉庫におけるにの運搬動作を指示する電文に変換する電文変換ステップ(S3)と、ユーザインターフェースを介して倉庫情報を収集して倉庫シミュレーションを行うソフトウェア(10)を動作させるため、設定情報に基づいて倉庫制御情報を生成して出力する倉庫制御情報児童設定ステップ(S4、S5)と、電文認識ステップにおいて変換された電文と倉庫制御情報とを通信回線を介して受け取り、倉庫シミュレーションのための必要な情報に置き換える電文認識ステップと、電文認識ステップに応答して生成された倉庫シミュレーションの結果を出力する出力ステップ(S8)とを備える。

シミュレーションにおいて、倉庫の内部におけるフォークリフト又は作業者の作業状況を時系列的に示す稼動情報が生成される。倉庫シミュレーション方法はさらに、稼動情報に基づいて、所定の期間内における作業状況の時間を累計した統計情報を生成するステップ(S7)を備える。出力ステップにおいて、統計情報が出力される。

本発明による倉庫シミュレーションシステムは、端末装置(2)とサーバ(4)を備える。端末装置(2)は、GUIを介した入力操作により倉庫と荷の設定情報を受け付ける入力部と、入力操作に応答して設定情報をコンピュータに対して動作を指示する電文に自動的に変換する電文変換部と、電文を通信ネットワークを介して送信する端末側通信部とを備える。サーバ(4)は、人の手による入力操作を介して倉庫情報を収集して倉庫のシミュレーションを行うソフトウェア(10)に対して、端末側通信部から受信した電文を倉庫情報に変換し、人の手による入力操作の代わりとしてソフトウェアに渡して倉庫のシミュレーションを実行させるモデリング言語自動認識部と、電文認識部の出力に応答して生成されたシミュレーションの結果を端末装置に送信するサーバ側通信部とを備える。

シミュレーションにおいて、倉庫の内部におけるフォークリフト又は作業者の作業状況を時系列的に示す稼動情報が生成される。端末装置は更に、稼動情報に基づいて、所定の期間内における作業状況の時間を累計した統計情報を生成する統計情報生成部を備える。

本発明によれば、倉庫のシミュレーションを行うソフトウェアを動作させるために必要とされる細かな設定を、簡単な入力としたGUIによりまとめて分かり易く入力出来る。また、搬送の制御を設定するためには、シミュレーションソフトの専門知識を要するが、それを自動的に電文の形として自動設定できるため、入力設定が簡単で、専門知識を必要としない倉庫シミュレーションシステム及び方法が提供される。

さらに本発明によれば、人の入力操作をそのまま電文に置き換えて倉庫シミュレータに命令が与えられる。倉庫シミュレータ側は、電文を人の操作に置き換えて認識させる事で、その認識部のみ機能追加する事で済み、倉庫ソフトウェアを大きく改変することなく使用を容易にする倉庫シミュレーションシステム及び方法が提供される。

以下、本発明を実施するための最良の形態について説明する。図1は、本実施の形態における倉庫シミュレーションシステムの構成を示す。倉庫シミュレーションシステムは、端末2、サーバ4、統計情報出力部12を備える。端末2はパーソナルコンピュータ、サーバ4はサーバ装置によって実現することが可能である。端末2とサーバ4とはそれぞれ通信インターフェースを備え、情報通信回線によって接続される。端末2は、モデリング言語自動生成プログラムを格納する記憶装置を備え、そのモデリング言語自動生成プログラムは端末2の演算制御装置によって読み出されて実行される。

サーバ4は、モデリング言語自動認識部8と、倉庫モデリング実行部10とを備える。これらの機能ブロックは、サーバ4の記憶装置に格納されたコンピュータプログラムが、サーバ4の演算制御装置に読み出されて実行されることにより実現される。サーバ4は更に、記憶装置に倉庫モデルデータ6を格納する。統計情報出力部12は、統計情報14を出力する。統計情報出力部12としては、端末2が備えるディスプレイが好適に用いられる。

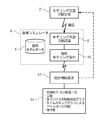

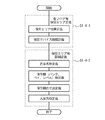

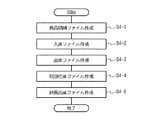

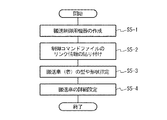

図2は、倉庫シミュレーションシステムの動作の概略を示すフローチャートである。営業マンは、顧客の提示する条件に基づいて、端末2を操作してデータの入力を行う。それに応答して、端末2は入力データの作成および解析を行う(ステップS1)。端末2は、モデリングデータを生成する(S2)。端末2は、生成したモデリングデータからモデリングコマンドを生成してサーバ4に送信する(ステップS3)。

サーバ4はモデリングコマンドを受信する。モデリング言語自動認識部8は、受信したモデリングコマンドに基づいて、シミュレータのモデルを生成する。

更に端末2は、搬送対象の品物の情報として、品物毎の量、荷姿、大きさや重量、また品物の保管デバイス対象について、入庫および出庫XMLファイルを作成し、さらに初期在庫(シミュレーションのスタート時の各倉庫デバイスに置かれている初期の在庫の設定)と計画出庫(入出庫のタイミングの設定)の設定を行う(ステップS4)。

更に端末2は、搬送対象の品物の情報として、品物毎の量、荷姿、大きさや重量、また品物の保管デバイス対象について、入庫および出庫XMLファイルを作成し、さらに初期在庫(シミュレーションのスタート時の各倉庫デバイスに置かれている初期の在庫の設定)と計画出庫(入出庫のタイミングの設定)の設定を行う(ステップS4)。

前述の入力情報から搬送制御や倉庫の在庫管理制御のための倉庫制御情報に変換して制御コマンドを自動設定する(ステップS5)。

これらの電文を(通信回線を介して)モデリング言語自動認識部8で受け取って、この受信したモデリングコマンドに基づいて、シミュレーションに必要な倉庫デバイスモデル(倉庫、入出庫場、昇降機、保管庫、搬送車など)の設定、搬送車や倉庫デバイスの制御コマンド設定を電文として受け取り、シミュレータのデータとして処理する(ステップS6−1)。

倉庫モデリング実行部10は、モデリング言語自動認識部8が生成したデータに基づいて倉庫モデリングを実行し、結果を出力する(ステップS6−2)。

統計情報出力部12は、倉庫モデリング実行部10が出力した結果に基づいてデータ解析を行う(ステップS7)。端末2は表示装置にデータ解析の結果を出力する(ステップS8)。端末2を操作する営業マン(倉庫を効率化提案するコンサルタント者で以下営業マンと称す)は、この出力結果に基づいて顧客に倉庫システムに関する提案を行う。

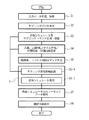

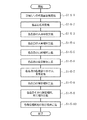

図3は、上記ステップS1に含まれる下位のステップを示すフローチャートである。端末2は、情報を収集するためにGUIの表示画面をディスプレイに表示する。営業マンはその表示画面を参照し、入力装置を用いてGUIを介して入力操作を行う。端末2は、入力操作に応答して、各種データの設定(定義)を行う。

まず、シミュレーションが行われる対象である倉庫の建屋に関する情報が定義される(ステップS1−1)。追設建屋があれば、その情報も定義される(ステップS1−2)。倉庫に荷が搬入および搬出される場所である入出庫エリアの情報が定義される(ステップS1−3)。保管エリアおよび加工場の情報が定義される(ステップS1−4)。取り扱い品目が定義される(ステップS1−5)。搬送方法が定義される(ステップS1−6)。

図4は、上記ステップS1−1に含まれるさらに下位のステップを示すフローチャートである。シミュレーションの対象である倉庫の名称が定義される(ステップS1−1−1)。シミュレーション空間における建屋の位置が定義される(ステップS1−1−2)。シミュレーション空間における建屋のサイズが定義される(ステップS1−1−3)。建屋の内部で倉庫として使用されるフロアの数が定義される(ステップS1−1−4)。

各々のフロアにおける柱の数、位置、大きさが定義される(ステップS1−1−5)。この際、柱の周囲に搬送車(者)がぶつからないように柱壁面に沿って障害物が自動的に設定される。

倉庫で用いられるエレベータに関して、以下の情報が定義される(ステップS1−1−6)。シミュレーション内の倉庫に対して、各フロア毎に、エレベータが指定された台数分生成される。エレベータは、各フロアの幅、奥行き、フロア高さを元に、建屋の相対的位置に作成される。エレベータの表示画面上における色と透明度が設定される。シミュレータが動作するように、各エレベータ間が接続コマンドで接続されるように設定される。エレベータの開放方位(東西南北の指定)が設定される。エレベータの速度が設定される。エレベータの使用有無を判断するための制御物体の設置についての情報が定義される。倉庫で用いられる昇降機に対しても、各種の情報が定義される(ステップS1−1−7)。

図5は、上記ステップS1−3に含まれるさらに下位のステップを示すフローチャートである。このステップS1−3では、倉庫に荷が搬入される場所である入庫エリアと、倉庫から荷が搬出される場所である出庫エリアとに関する情報が定義される。まず、入庫エリアの名称が定義される(ステップS1−3−1)。シミュレーション空間における入庫エリアの位置が定義される(ステップS1−3−2)。入庫エリアのサイズ(全体長と奥行きを含む)が定義される(ステップS1−3−3)。入庫エリアに停車できるトラックの列数が定義される(ステップS1−3−4)。入庫エリアの方位(トラック等が進入・退出するために開口している方向)が定義される(ステップS1−3−5)。その他の定義が行われる(ステップS1−3−6)。以上のステップS1−3−1〜S1−3−6の処理は、出庫エリアに関しても実行される。

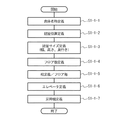

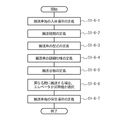

図6は、上記ステップS1−4に含まれるさらに下位のステップを示すフローチャートである。端末2は、ステップS1−1で定義されたフロアの各々について、荷を保管する保管エリアについての情報を定義する(ステップS1−4−1)。ここで保管エリアの位置と、保管デバイスの種類(棚などの荷を集積する設備の種類)が定義される。

ステップS1−4−1で定義された保管エリアの各々に対して、詳細な情報が定義される(ステップS1−4−2)。ここで、倉庫の名称、保管棚(バンク、ベイ、レベル)の数、保管棚の寸法および荷を入庫するために開口している方位が定義される。

図7は、上記ステップS1−5に含まれるさらに下位のステップを示すフローチャートである。日を単位として、個々の日に対応して、倉庫で取り扱われる代表品目の数が定義される(ステップS1−5−1)。各品目名が定義される(ステップS1−5−2)。各品目の一日当りの入庫数と出庫数が定義される(ステップS1−5−3)。

各品目の入庫場所が、ステップS1−3で定義された入庫エリアと紐付けされることにより定義される(S1−5−4)。各品目の出庫場所が、ステップS1−3で定義された出庫エリアと対応付けられることにより定義される(S1−5−5)。各品目の荷姿形状が定義される(S1−5−6)。各品目の各荷姿での寸法と重量が定義される(S1−5−7)。各品目の保管場所が、ステップS1−4で定義された保管エリアと対応づけられることにより定義される(S1−5−8)。各品目その他保管場所、加工場が定義される(S1−5−9)。保管場所毎に、一日単位で倉庫内に在庫として保管されている荷の初期在庫量が定義される(S1−5−10)。

図8は、上記ステップS1−6に含まれるさらに下位のステップを示すフローチャートである。倉庫に荷を入庫する搬送車(トラック)毎に、入庫場所(ステップS1−3で定義された入庫エリア)が定義される(ステップS1−6−1)。搬送種類(人、フォークリフトなど入庫した荷を受け取る側の搬送手段の種類)が定義される(ステップS1−6−2)。搬送車の型式が定義される(ステップS1−6−3)。搬送車の詳細仕様が定義される(ステップS1−6−4)。搬送種類によって種類が指定された搬送手段の各々について台数が定義される(ステップS1−6−5)。入庫エリアのあるフロアから他のフロアに搬送する場合にエレベータを用いるか昇降機を用いるかが選択される(ステップS1−6−6)。搬送車毎に、搬送する荷を保管する保管場所(ステップS1−4で定義された保管エリア)が定義される(ステップS1−6−7)。

図9と図10は、ステップS2のモデリングデータを生成する処理の詳細を示すフローチャートである。倉庫シミュレーションシステムは、ステップS1の入力データに基づいて、倉庫の概略形状を示す3D画像を生成して表示する。この3D画像で表現された倉庫に対して、以下のような設定が行われる。

シミュレーション内の倉庫に掲げるために、倉庫の名称を表示する建屋銘板が定義される(ステップS2−1−1)。シミュレーション内の倉庫の幅Wと奥行きBが定義される(ステップS2−1−2)。各フロアに対して、床の高さと天井の高さが定義される(ステップS2−1−3)。各壁面が立方体によって定義される。壁の色と厚みの情報も定義される(ステップS2−1−4)。壁面周辺を障害物で定義する。これにより、シミュレーションにおいて搬送車が壁面にぶつからないように設定される(ステップS2−1−5)。

さらに、個々の壁となる四角柱の建屋に対する相対位置設定、モデリングされた倉庫の表示画面上での回転方向(向き)の決定、中が見えるように透明に表示される壁の設定が行われる。さらに、レイヤ設定により、壁全体を表示と非表示のいずれかに切り替えることができる。さらに、シミュレーションにおいて搬送車(者)が建屋外に出ないようにするための障害物が壁面に沿って自動的に設定される。

図10を参照して、入庫部のトラック列が定義される(ステップS2−2−1)。商品発生後の搬送仮コンベアが定義される(ステップS2−2−2)。入庫品の仮置き場が定義される(ステップS2−2−3)。パレット搬送用の入庫部パレット発生器とパレット置き場が定義される(ステップS2−2−4)。初期在庫マネージャが設定され接続される(ステップS2−2−5)。スケジューラと、入荷物発生器とが定義され、接続される(ステップS2−2−6)。搬送の制御が行われる(ステップS2−2−7)。搬送制御機器が設定される(ステップS2−2−7)。入荷物発生器、仮コンベア、仮置き場およびパレット置き場が接続される(ステップS2−2−8)。

出庫側についても、出庫に必要なデバイスが、入庫部同様に設定されることになる。

出庫側についても、出庫に必要なデバイスが、入庫部同様に設定されることになる。

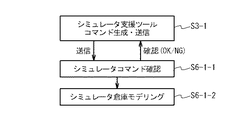

図11は、ステップS3とステップS6−1の間のやり取りの詳細を示すフローチャートである。端末2は、ステップS2で生成されたモデリングデータを、コンピュータに対して動作を指示する命令文からなるコマンドラインに変換し、サーバ4に送信する(ステップS3−1)。

サーバ4は、電文として受け取ったシミュレータコマンドを受信して、書式に合致しているか確認し、もし間違っていたらエラーを端末2にNG返信し、合致していればOKを返信する(ステップS6−1−1)。

さらにサーバ4は、この電文から倉庫を3Dモデルとして生成する(S6−1−2)。

サーバ4は、電文として受け取ったシミュレータコマンドを受信して、書式に合致しているか確認し、もし間違っていたらエラーを端末2にNG返信し、合致していればOKを返信する(ステップS6−1−1)。

さらにサーバ4は、この電文から倉庫を3Dモデルとして生成する(S6−1−2)。

例えば各フロアの色、床面、大きさの定義に対して、それぞれを指定するコマンドが生成される。各々の壁面の階、位置、大きさ、色、透明度等に対して、それぞれを指定するコマンドが生成される。端末2は、コマンドを生成すると、そのコマンドを含む電文をサーバ4に送信する。

サーバ4が端末2から電文を受信すると、モデリング言語自動認識部8は、その電文が予め設定された条件を満たしているか否か確認し、その結果を端末2に返信する。

確認の結果、電文が条件を満たしていれば、その電文を用いて倉庫モデリング実行部10によるモデリングを開始する(ステップS6−1−2)。

確認の結果、電文が条件を満たしていれば、その電文を用いて倉庫モデリング実行部10によるモデリングを開始する(ステップS6−1−2)。

倉庫モデリング実行部10は、例えば倉庫シミュレーション用に市販されているソフトウェアプロダクトを使用することにより実現することができる。こうした倉庫シミュレータにおいては通常、オペレータは、シミュレータのGUIの表示画面を見ながら、その画面の指示に従って手操作でモデリングを行う。

本実施の形態においては、通常はオペレータが画面を参照しながら行う操作のそれぞれに対応するコマンドが、端末2で電文として自動生成される。モデリング言語自動認識部8は、そのコマンドを受信して認識し、そのコマンドの指示に従って倉庫モデリング実行部10の設定を行う。

そのため、人が設定するように開発されているシミュレータを、遠隔地から送信される電送コマンドによって自動的に設定することができる。そのため、シミュレータは各々の営業マンが持つ必要がなく、サーバ4に一つ置いておき、必要なときに遠隔地の端末2からつないで処理することができる。

シミュレータ(倉庫モデリング実行部10)に対して、人の操作の代わりに端末2で電送コマンドを発生させて、その電送コマンドを通信回線を通して送信して、シミュレータでモデリングすることができる。この事を実現するためには、シミュレータ側は、人の操作と同じだけの電送コマンドを用意するだけでよく、それ以上の特別の開発を必要としないため、開発・検証の手間が少なく、信頼性が高い。

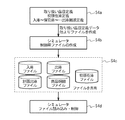

図12と図13は、ステップS4の詳細を説明するための図である。図12は、倉庫シミュレーションシステムのデータの流れの中でステップS4で生成される各種ファイルと設定のデータの位置を示す。特にS4bがステップS4のデータ生成を示す。図13は、ステップS4の詳細を示す。このステップS4において、モデリング言語自動認識部8は、端末2から受信した電文を、倉庫モデリング実行部10が倉庫のシミュレーションを実行するために収集する入力情報として自動認識し(ステップS6−1)、倉庫モデルデータ6として登録する。

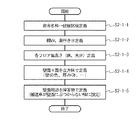

端末2は、取り扱い品目定義や入庫〜保管庫〜…出庫を含む荷の移動の各段階での搬送についての定義情報をGUIから入力し(S4a)、そのGUIに示されている取り扱い品目の定義、初期在庫の定義、入庫〜保管庫〜…出庫を含む荷の移動の各段階での搬送についての定義から、倉庫モデリング実行部10の入力のための倉庫情報として、シミュレータ制御用ファイルを作成する(S4b)。

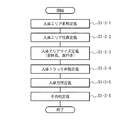

シミュレータ制御用ファイルとして、以下のファイルが図13に示されるように作成される:商品明細ファイル(ステップS4−1);入庫ファイル(ステップS4−2);出庫ファイル(ステップS4−3);初期在庫ファイル(ステップS4−4);そして計画出庫(ステップS4−5)ファイル(S4c)。

商品明細ファイルは、取り扱う商品名に対する、使用明細を定義するファイルである。商品明細ファイルは、商品名、荷姿(箱、小箱、バラに分類される)、箱のサイズ(幅、高さ、奥行き、収納されるバラの数および重量の情報を含む)、小箱のサイズ(幅、高さ、奥行き、収納されるバラの数および重量の情報を含む)、バラのサイズ(幅、高さ、奥行き、バラの数および重量の情報を含む)を含む。

入庫ファイルは、入庫する商品の個数とそのときの荷姿と量を定義する。さらに、入庫開始日時の設定情報を含む。さらに、荷物発生スケジューラ制御機器(シミュレーション内において、何時、商品を発生させるかを制御しているスケジューラ)の名称の指定を含む。さらに、入荷物発生器(実際に荷物を発生させる機器名)の指定を含む。さらに、各々の商品に対して、商品名、個数、荷姿および商品格納先(保管エリア)を管理する初期在庫マネージャ名の指定を含む。

出庫ファイルは、出庫する商品の個数とそのときの荷姿と量を定義する。さらに、出庫開始日時の設定情報を含む。さらに、荷物発生スケジューラ制御機器の名称の指定を含む。さらに、保管庫からのピッキングを担当する搬送制御機器の指定を含む。さらに、各々の商品に対して、商品名、個数、荷姿および商品格納先(保管エリアの棚番地)を管理する初期在庫マネージャ名の指定を含む。

初期在庫ファイルは、初期在庫として設定される商品の個数とその保管先の場所(例えば棚番号であり、ステップS1−4で設定される保管エリアの情報に対応づけられる)を定義する。さらに、出庫開始日時の設定を含む。荷物発生スケジューラ制御機器の名称の指定を含む。保管庫からのピッキングを担当する搬送制御機器の指定を含む。さらに、各々の商品に対して、商品名、個数、荷姿および商品格納先(保管エリア)を管理する初期在庫マネージャ名の指定を含む。

計画出庫ファイルは、搬送する保管デバイス間の情報を定義する。さらに、保管元デバイス名、保管先デバイス名、ピッキング時期を管理するスケジューラ名、保管庫からピッキングを担当する搬送制御機器名、各デバイス毎の商品格納先を管理する初期在庫マネージャ名、倉庫を制御する自動倉庫コントローラ名、ピッキング対象の商品名、数量、ルート、行き先、エレベータまたは昇降機の利用の有無、出庫スタイル、ピッキング時刻などの定義を含む。

ステップS4cで生成された上記の諸ファイルは、倉庫モデリング実行部10に受け渡される。倉庫モデリング実行部10は、それらのファイルを読み込んでシミュレーションを実行する。

これらのファイルを端末側2とサーバ側4とで受け渡す方法としては、端末2側からサーバにFTP転送する方法やファイルの中身を電文コマンドとして送信する方法、あるいは、サーバ側で作ったファイルを置いているフォルダに共有を掛けて、サーバからそのフォルダを参照してファイルの中身を取出す方法が考えられる。

これらのファイルを端末側2とサーバ側4とで受け渡す方法としては、端末2側からサーバにFTP転送する方法やファイルの中身を電文コマンドとして送信する方法、あるいは、サーバ側で作ったファイルを置いているフォルダに共有を掛けて、サーバからそのフォルダを参照してファイルの中身を取出す方法が考えられる。

通常の倉庫シミュレータを利用する場合、シミュレータ制御用ファイルに相当する情報は、別途、編集エディタなどを使ってシミュレータが解読可能な(例えばXML形式の)ファイルを自分で作り上げて、これを利用するようにシミュレータに指示する必要がある。本実施の形態における倉庫シミュレーションシステムにより、これらのファイルを、端末2に入力される簡易的な入力データから自動的に作成することが可能である。これにより、ファイルの特別なフォーマット(例:XMLフォーマット)に合わせて人が出力する必要が無くなり、この手間を削減することができる。

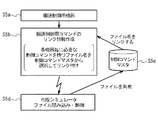

図14と図15は、ステップS5の詳細を説明するための図である。図14は、倉庫シミュレーションシステムの動作の中でステップS5の動作のデータの位置を示す。特にS5b、S5cがステップS5の制御コマンド生成を示す。図15は、ステップS5の詳細を示す。

端末2は、搬送制御機器(シミュレーション内で搬送を制御する為に使用される機器)を、倉庫とは別の所にかためて配置されるように生成する。搬送制御機器は、現実の世界では存在しないため、倉庫シミュレーション時は、脇に置いて見えないように設定される。搬送制御機器が配置されるレイヤが設定される(S5a、S5−1)。必要に応じて、シミュレーション時にレイヤ設定を変更することで、制御機器を見ることが出来る。

次に端末2は、搬送制御機器を制御するための制御コマンドのリンク情報の生成を開始する。リンク付けされる制御コマンドのマスタは、倉庫モデリング実行部(例えば市販のシミュレータ)に事前に作成して登録したものが使用される(S5e)。端末2は、各々の搬送制御機器に対して必要な制御コマンドを持つファイル名を制御コマンドマスタから選択してリンク付けする(S5b、ステップS5−2)。制御コマンドマスタ内のファイルの選択は、例えば次のようなファイルに対して行われる。

パレット積載用コマンドファイル、

入庫制御コマンドファイル、

出庫制御コマンドファイル、

汎用コマンド入荷制御用、

汎用コマンド出荷制御用、

パレット補充要求制御コマンド、

積載物満載制御コマンド、

加工パターン定義コマンド、

加工制御コマンド、および

戻りジョブコマンド。

例えば、ある搬送車が、入庫部から倉庫の棚に保管する処理があったとすると、入庫部から品物を取出す動作を搬送制御機器にリンクさせた「入庫制御コマンドファイル」で、搬送制御動作をさせる(このファイルの中に入庫部から品物を取ってきて搬送するロジックの指示がされているので、そのような動きが可能となる。入庫の場所も、別途リンク情報として与える)。次に、汎用出荷制御用ファイルで、何処々の倉庫デバイスに品物を搬送しなさいという様にリンク情報を与えてやることで、入庫部から品物を取出し、指定された倉庫デバイス(例えば、棚)にその品物を保管する動作を作り出す事が出来る。

これら一連の動作制御を行うのが、搬送制御機器で、その具体的な動作は、リンクしたファイルの内容に従って動作する事になる。

パレット積載用コマンドファイル、

入庫制御コマンドファイル、

出庫制御コマンドファイル、

汎用コマンド入荷制御用、

汎用コマンド出荷制御用、

パレット補充要求制御コマンド、

積載物満載制御コマンド、

加工パターン定義コマンド、

加工制御コマンド、および

戻りジョブコマンド。

例えば、ある搬送車が、入庫部から倉庫の棚に保管する処理があったとすると、入庫部から品物を取出す動作を搬送制御機器にリンクさせた「入庫制御コマンドファイル」で、搬送制御動作をさせる(このファイルの中に入庫部から品物を取ってきて搬送するロジックの指示がされているので、そのような動きが可能となる。入庫の場所も、別途リンク情報として与える)。次に、汎用出荷制御用ファイルで、何処々の倉庫デバイスに品物を搬送しなさいという様にリンク情報を与えてやることで、入庫部から品物を取出し、指定された倉庫デバイス(例えば、棚)にその品物を保管する動作を作り出す事が出来る。

これら一連の動作制御を行うのが、搬送制御機器で、その具体的な動作は、リンクしたファイルの内容に従って動作する事になる。

さらに、端末2の指令によって、搬送車(者)が生成される。搬送車(者)の形状が電送コマンドで指示され、サーバ側のモデリング言語自動認識部8で解釈され、搬送車(者)がシミュレータ内の画面に生成される。ここで作業者が指定された場合はさらに、人の大きさと性別が指定される(ステップS5−3)。搬送車が指定された場合はさらに、搬送車の種類(フォークリフトの種類で言えば、エンジン車かバッテリー車か、リーチ式、オーダピッカー車か等々)が指定され、搬送車の詳細情報(仕様)が選択され(ステップS5−4)、搬送器具が指定される。台数、人数により、新たな人や搬送車が生成される。以上で生成された制御コマンドは、倉庫モデルデータ6として登録される。

倉庫モデリング実行部10は、以上で生成された制御コマンドを読み込んでシミュレーションを実行する(S5d)。

通常の倉庫シミュレータを利用する場合、搬送の制御を行う搬送制御機器の設定は、専門知識を必要とし、シミュレータを稼動させるまで時間が多くかかっていた。本実施の形態においては、搬送が種類分別され、汎用化される事で、制御コマンドをいくつかのファイルとして、マスタ化する事で、それを選択して、関連付けるだけで、利用が可能である。こうした処理は倉庫シミュレーションシステムによって自動的に行われるため、熟練が必要とされず、シミュレータ生成の工数が大幅に低減する。

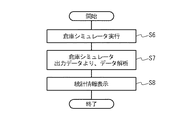

図16は、シミュレーションの実行以降の動作を示す。端末2から受信した電文に基づいてモデリング言語自動認識部8が作成した各種設定に基づいて、倉庫モデリング実行部10は倉庫シミュレーションを実行する(ステップS6−2)。この倉庫シミュレーションの実行は、端末2に所定の入力操作を行うことによって、遠隔で起動することができる。倉庫シミュレーションの結果、搬送車(者)の作業状況を示す稼動情報を時系列的に記録したLOGファイルが生成される。

端末2は、そのLOGファイルに基づいて、データ解析を行う(ステップS7)。データ解析は、所定の期間内における作業車(者)の作業状況毎の時間を統計的に処理することにより行われる。作業状況は、例えば「荷を搬送中」、「待機中」等の作業の状態の種類を示す。データ解析により、例えば次のようなデータが生成される。

倉庫能力(1日当りの入出荷量)、

作業車(者)の稼動状況グラフ、工数、

各デバイスの稼動状況を示すグラフ、

タイムスタンプグラフ出力。

さらに、稼動実績に基づいて稼動予測が行われ、保守費が計算される。

倉庫能力(1日当りの入出荷量)、

作業車(者)の稼動状況グラフ、工数、

各デバイスの稼動状況を示すグラフ、

タイムスタンプグラフ出力。

さらに、稼動実績に基づいて稼動予測が行われ、保守費が計算される。

端末2は、データ解析の結果を出力装置に出力する。営業マンはその結果を参照して、顧客に適した倉庫システムを提案する。これにより、顧客の倉庫設備や入出庫量に対応して適切なフォークリフトの台数を提案することができる。

2…端末

4…サーバ

6…倉庫モデルデータ

8…モデリング言語自動認識部

10…倉庫モデリング実行部

12…統計情報出力部

14…統計情報

4…サーバ

6…倉庫モデルデータ

8…モデリング言語自動認識部

10…倉庫モデリング実行部

12…統計情報出力部

14…統計情報

Claims (4)

- GUI(Graphical User Interface)を介した入力操作により倉庫と荷の設定情報を受け付ける入力ステップと、

前記設定情報をコンピュータによるモデル上での前記倉庫のモデリングと前記倉庫における前記荷の運搬動作を指示する電文に変換する電文変換ステップと、

電文によるユーザインターフェースを介して倉庫情報を収集して倉庫シミュレーションを行うソフトウェアを動作させるため、前記設定情報に基づいて倉庫制御情報を生成して出力する倉庫制御情報自動設定ステップと、

前記電文変換ステップにおいて変換された前記電文と前記倉庫制御情報とを通信回線を介して受け取り、倉庫シミュレーションのための必要な情報に置き換える電文認識ステップと、

前記電文認識ステップに応答して生成された前記倉庫シミュレーションの結果を出力する出力ステップ

とを具備する

倉庫シミュレーション方法。 - 請求項1に記載された倉庫シミュレーション方法であって、

前記シミュレーションにおいて、倉庫の内部におけるフォークリフト又は作業者の作業状況を時系列的に示す稼動情報が生成され、

更に、前記稼動情報に基づいて、所定の期間内における前記作業状況の時間を統計的に処理した統計情報を生成するステップを具備し、

前記出力ステップにおいて、前記統計情報が出力される

倉庫シミュレーション方法。 - GUIを介した入力操作により倉庫と荷の設定情報を受け付ける入力部と、

前記入力操作に応答して前記設定情報をコンピュータに対して動作を指示する電文に自動的に変換する電文変換部と、

前記電文を通信ネットワークを介して送信する端末側通信部

とを備える端末装置と、

人の手による入力操作を介して倉庫情報を収集して倉庫のシミュレーションを行うソフトウェアに対して、前記端末側通信部から受信した前記電文を前記倉庫情報に変換し、前記人の手による入力操作の代わりとして前記ソフトウェアに渡して前記倉庫のシミュレーションを実行させるモデリング言語自動認識部と、

前記倉庫のシミュレーションの結果を前記端末装置に送信するサーバ側通信部

とを備えるサーバ

とを具備する

倉庫シミュレーションシステム。 - 請求項3に記載された倉庫シミュレーションシステムであって、

前記シミュレーションにおいて、倉庫の内部におけるフォークリフト又は作業者の作業状況を時系列的に示す稼動情報が生成され、

前記端末装置は更に、前記稼動情報に基づいて、所定の期間内における前記作業状況の時間を統計的に処理した統計情報を生成する統計情報生成部

を備える

倉庫シミュレーションシステム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006180959A JP2008009818A (ja) | 2006-06-30 | 2006-06-30 | 倉庫シミュレーションシステム及び方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006180959A JP2008009818A (ja) | 2006-06-30 | 2006-06-30 | 倉庫シミュレーションシステム及び方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2008009818A true JP2008009818A (ja) | 2008-01-17 |

Family

ID=39067949

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006180959A Pending JP2008009818A (ja) | 2006-06-30 | 2006-06-30 | 倉庫シミュレーションシステム及び方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008009818A (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011108945A3 (en) * | 2010-03-02 | 2012-01-19 | INRO Technologies Limited | Method and apparatus for simulating a physical environment to facilitate vehicle operation and task completion |

| CN107272678A (zh) * | 2011-04-11 | 2017-10-20 | 克朗设备公司 | 使用经协调路径规划器有效调度多个自动非完整车辆的方法和设备 |

| CN110716452A (zh) * | 2019-11-18 | 2020-01-21 | 江苏六维智能物流装备股份有限公司 | 一种基于多层穿梭车智能立体仓库的调度仿真方法 |

| US20220188767A1 (en) * | 2020-12-15 | 2022-06-16 | Target Brands, Inc. | Coordination platform for warehouse operations |

| JP7337439B1 (ja) | 2022-05-10 | 2023-09-04 | 株式会社フクダ・アンド・パートナーズ | 情報処理システム、情報処理方法及びプログラム |

| CN117236037A (zh) * | 2023-09-25 | 2023-12-15 | 中铁建电气化局集团第四工程有限公司 | 用于评估接触网零部件仓库布局的仿真系统及方法 |

| US11981516B2 (en) | 2018-02-26 | 2024-05-14 | Kabushiki Kaisha Toshiba | Control apparatus, program, and system |

| WO2024237306A1 (ja) * | 2023-05-17 | 2024-11-21 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| JP7696111B1 (ja) * | 2024-10-18 | 2025-06-20 | パナソニックIpマネジメント株式会社 | 管理方法、管理システム及びプログラム |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09102003A (ja) * | 1995-10-03 | 1997-04-15 | Nippon Yusoki Co Ltd | 無線lan導入効果算定システム |

| JP2004196553A (ja) * | 2004-04-09 | 2004-07-15 | Penta Ocean Constr Co Ltd | 物体移動管理方法、庫内物流管理システム及びそれらのためのプログラム |

| JP2004359452A (ja) * | 2003-06-09 | 2004-12-24 | Murata Mach Ltd | 平置き倉庫のロケーション整理方法と平置き倉庫 |

| JP2005139000A (ja) * | 2003-10-14 | 2005-06-02 | Toyota Industries Corp | 産業車両の稼働状況を管理するシステムおよび方法 |

-

2006

- 2006-06-30 JP JP2006180959A patent/JP2008009818A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09102003A (ja) * | 1995-10-03 | 1997-04-15 | Nippon Yusoki Co Ltd | 無線lan導入効果算定システム |

| JP2004359452A (ja) * | 2003-06-09 | 2004-12-24 | Murata Mach Ltd | 平置き倉庫のロケーション整理方法と平置き倉庫 |

| JP2005139000A (ja) * | 2003-10-14 | 2005-06-02 | Toyota Industries Corp | 産業車両の稼働状況を管理するシステムおよび方法 |

| JP2004196553A (ja) * | 2004-04-09 | 2004-07-15 | Penta Ocean Constr Co Ltd | 物体移動管理方法、庫内物流管理システム及びそれらのためのプログラム |

Cited By (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8508590B2 (en) | 2010-03-02 | 2013-08-13 | Crown Equipment Limited | Method and apparatus for simulating a physical environment to facilitate vehicle operation and task completion |

| WO2011108945A3 (en) * | 2010-03-02 | 2012-01-19 | INRO Technologies Limited | Method and apparatus for simulating a physical environment to facilitate vehicle operation and task completion |

| CN107272678A (zh) * | 2011-04-11 | 2017-10-20 | 克朗设备公司 | 使用经协调路径规划器有效调度多个自动非完整车辆的方法和设备 |

| US9958873B2 (en) | 2011-04-11 | 2018-05-01 | Crown Equipment Corporation | System for efficient scheduling for multiple automated non-holonomic vehicles using a coordinated path planner |

| CN107272678B (zh) * | 2011-04-11 | 2020-11-06 | 克朗设备公司 | 使用经协调路径规划器有效调度多个自动非完整车辆的方法和设备 |

| US11981516B2 (en) | 2018-02-26 | 2024-05-14 | Kabushiki Kaisha Toshiba | Control apparatus, program, and system |

| CN110716452A (zh) * | 2019-11-18 | 2020-01-21 | 江苏六维智能物流装备股份有限公司 | 一种基于多层穿梭车智能立体仓库的调度仿真方法 |

| US20220188767A1 (en) * | 2020-12-15 | 2022-06-16 | Target Brands, Inc. | Coordination platform for warehouse operations |

| US12159260B2 (en) * | 2020-12-15 | 2024-12-03 | Target Brands, Inc. | Coordination platform for warehouse operations |

| JP2023166834A (ja) * | 2022-05-10 | 2023-11-22 | 株式会社フクダ・アンド・パートナーズ | 情報処理システム、情報処理方法及びプログラム |

| JP7337439B1 (ja) | 2022-05-10 | 2023-09-04 | 株式会社フクダ・アンド・パートナーズ | 情報処理システム、情報処理方法及びプログラム |

| WO2024237306A1 (ja) * | 2023-05-17 | 2024-11-21 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| JP2024165587A (ja) * | 2023-05-17 | 2024-11-28 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| JP2024166087A (ja) * | 2023-05-17 | 2024-11-28 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| JP7611520B2 (ja) | 2023-05-17 | 2025-01-10 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| JP7624643B1 (ja) * | 2023-05-17 | 2025-01-31 | パナソニックIpマネジメント株式会社 | シミュレーションモデル生成方法、シミュレーションモデル生成プログラムおよびシミュレーションモデル生成システム |

| CN117236037A (zh) * | 2023-09-25 | 2023-12-15 | 中铁建电气化局集团第四工程有限公司 | 用于评估接触网零部件仓库布局的仿真系统及方法 |

| JP7696111B1 (ja) * | 2024-10-18 | 2025-06-20 | パナソニックIpマネジメント株式会社 | 管理方法、管理システム及びプログラム |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102448968B1 (ko) | 모듈러 캠프 분류 및 다이내믹 로딩 레이아웃 생성을 위한 시스템 및 방법 | |

| JP6854966B2 (ja) | 注文処理方法及び装置、サーバー及び記憶媒体 | |

| JP6857142B2 (ja) | ピッキングシステム及びピッキングシステムの制御方法 | |

| KR102452858B1 (ko) | 모터 구동 카트를 사용하는 창고 자동화 시스템들 및 방법들 | |

| JP6677858B1 (ja) | 自動化倉庫最適化システム | |

| CN109635132A (zh) | 一种自动化仓库管理方法、系统及终端设备 | |

| CN109154799A (zh) | 基于可定制目标的仓库布局优化 | |

| CN106516530A (zh) | 一种自动化仓储分拣站及其分拣方法 | |

| CN106920060A (zh) | 一种仓库管理系统 | |

| JP2001344004A (ja) | 大型表示装置を用いた稼働状況管理 | |

| US20220033186A1 (en) | System-Directed Single Line Pick Batching | |

| CN114219276A (zh) | 一种仓储物流的仿真方法、装置、设备及存储介质 | |

| JP2008009818A (ja) | 倉庫シミュレーションシステム及び方法 | |

| CN114529236A (zh) | 一种货架的仓储管理方法、装置、电子设备及存储介质 | |

| JP7450819B2 (ja) | 倉庫管理システム、倉庫管理装置、倉庫管理方法およびプログラム | |

| CN113065816A (zh) | 一种自动生成运输任务的无人调度运输控制方法及系统 | |

| CN113283826B (zh) | 物品的出库方法及系统 | |

| CN113642156A (zh) | 一种堆垛机立库的仿真建模系统 | |

| US12145803B1 (en) | Item and container tracking with task planning | |

| US20060259171A1 (en) | Computer-assisted method of providing components for elevators, escalators and moving walkways, and corresponding delivery units | |

| US20250094190A1 (en) | Automated Operation Tracking, Verification, and Interface Updating System | |

| US12547976B1 (en) | Resource utilization based-modeling | |

| Devenyi et al. | The Warehouse Revolution: Automate Or Terminate | |

| Majowicz et al. | and robotization in contract logistics. | |

| JPH08198413A (ja) | 配車指示システム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080829 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110916 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120206 |